Меди основные свойства: Электротехническая медь, основные характеристики

Содержание

Химические свойства меди

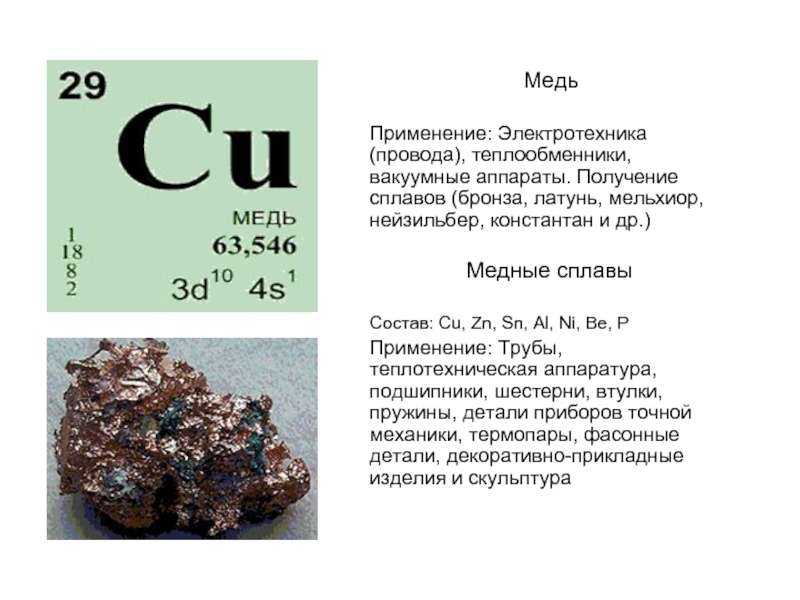

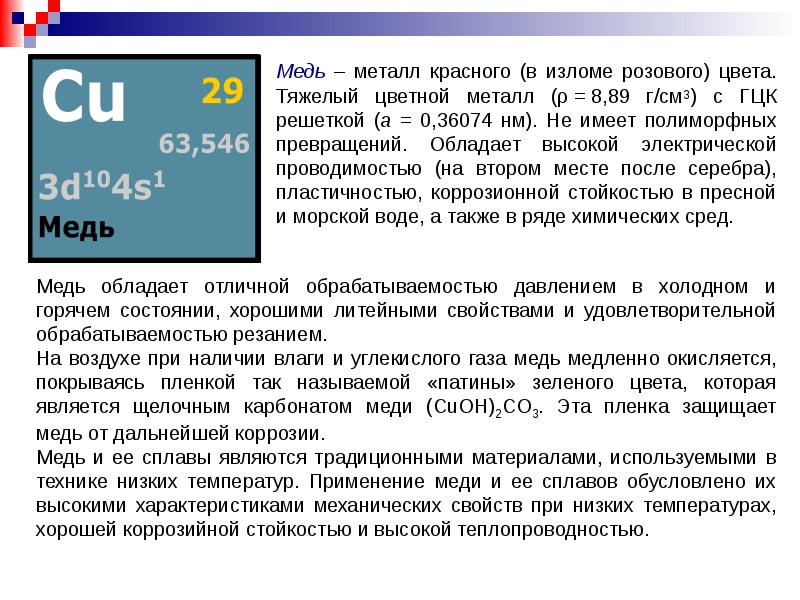

Медь

Химическая активность меди невелика. В сухой атмосфере медь практически не изменяется. Во влажном воздухе на поверхности меди в присутствии углекислого газа образуется зеленоватая пленка состава Cu(OH)2·CuCO3. Так как в воздухе всегда имеются следы сернистого газа и сероводорода, то в составе поверхностной пленки на металлической меди обычно имеются и сернистые соединения меди. Такая пленка, возникающая с течением времени на изделиях из меди и ее сплавов, называется патиной. Патина предохраняет металл от дальнейшего разрушения.

При нагревании на воздухе медь тускнеет и в конце концов чернеет из-за образования на поверхности оксидного слоя. Сначала образуется оксид Cu2O, затем — оксид CuO.

В сухом воздухе и кислороде при нормальных условиях медь не окисляется. Но она достаточно легко вступает в реакции: уже при комнатной температуре с галогенами, например с влажным хлором образует хлорид CuCl2, при нагревании с серой образует сульфид Cu2S, с селеном. Но с водородом, углеродом и азотом медь не взаимодействует даже при высоких температурах. Кислоты, не обладающие окислительными свойствами, на медь не действуют, например, соляная и разбавленная серная кислоты. Но в присутствии кислорода воздуха медь растворяется в этих кислотах с образованием соответствующих солей:

Но с водородом, углеродом и азотом медь не взаимодействует даже при высоких температурах. Кислоты, не обладающие окислительными свойствами, на медь не действуют, например, соляная и разбавленная серная кислоты. Но в присутствии кислорода воздуха медь растворяется в этих кислотах с образованием соответствующих солей:

2Cu + 4HCl + O2 = 2CuCl2 + 2H2O.

Кроме того, медь можно перевести в раствор действием водных растворов цианидов или аммиака:

2Cu + 8NH3·H2O + O2 = 2[Cu(NH3)4](OH)2 + 6H2O

При нагревании металла на воздухе или в кислороде образуются оксиды меди: желтый или красный Cu2O и черный CuO. Повышение температуры способствует образованию преимущественно оксида меди(I) Cu2O. В лаборатории этот оксид удобно получать восстановлением щелочного раствора соли меди(II) глюкозой, гидразином или гидроксиламином:

2CuSO4 + 2NH2OH + 4NaOH = Cu2O + N2 + 2Na2SO4 + 5H2O

Эта реакция – основа чувствительного теста Фелинга на сахара и другие восстановители. К испытываемому веществу добавляют раствор соли меди(II) в щелочном растворе. Если вещество является восстановителем, появляется характерный красный осадок.

К испытываемому веществу добавляют раствор соли меди(II) в щелочном растворе. Если вещество является восстановителем, появляется характерный красный осадок.

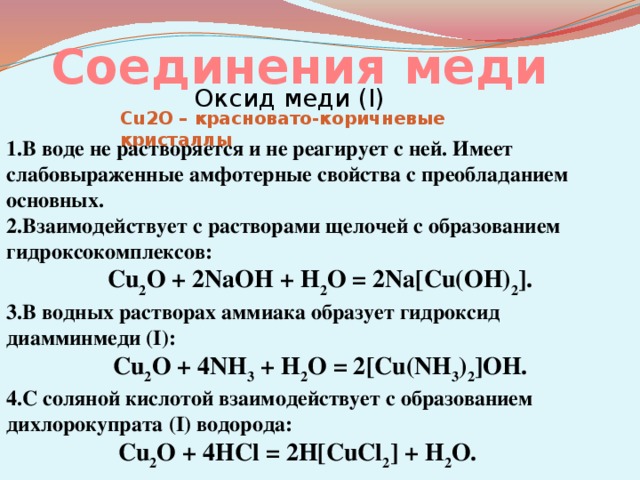

Поскольку катион Cu+ в водном растворе неустойчив, при действии кислот на Cu2O происходит либо дисмутация, либо комплексообразование:

Cu2O + H2SO4 = Cu + CuSO4 + H2O

Cu2O + 4HCl = 2 H[CuCl2] + H2O

Оксид Cu2O заметно взаимодействует со щелочами. При этом образуется комплекс:

Cu2O + 2NaOH + H2O = 2Na[Cu(OH)2]

Оксиды меди не растворимы в воде и не реагируют с ней. Единственный гидроксид меди Cu(OH)2 обычно получают добавлением щелочи к водному раствору соли меди(II). Бледно-голубой осадок гидроксида меди(II), проявляющий амфотерные свойства (способность химических соединений проявлять либо основные, либо кислотные свойства), можно растворить не только в кислотах, но и в концентрированных щелочах. При этом образуются темно-синие растворы, содержащие частицы типа [Cu(OH)4]2–. Гидроксид меди(II) растворяется также в растворе аммиака:

При этом образуются темно-синие растворы, содержащие частицы типа [Cu(OH)4]2–. Гидроксид меди(II) растворяется также в растворе аммиака:

Cu(OH)2 + 4NH3*H2O = [Cu(NH3)4](OH)2 + 4H2O

Гидроксид меди(II) термически неустойчив и при нагревании разлагается:

Cu(OH)2 = CuO + H2O

Большой интерес к химии оксидов меди в последние два десятилетия связан с получением высокотемпературных сверхпроводников, из которых наиболее известен YBa2Cu3O7. В 1987 было показано, что при температуре жидкого азота это соединение является сверхпроводником. Главные проблемы, препятствующие его широкомасштабному практическому применению, лежат в области обработки материала. Сейчас наиболее перспективным считается изготовление тонких пленок.

Многие из халькогенидов меди – нестехиометрические соединения. Сульфид меди(I) Cu2S образуется при сильном нагревании меди в парах серы или в среде сероводорода. При пропускании сероводорода через водные растворы, содержащие катионы Cu2+, выделяется коллоидный осадок состава CuS. Однако, CuS – не простое соединение меди(II). Оно содержит группу S2 и лучше описывается формулой CuI2CuII(S2)S. Селениды и теллуриды меди проявляют металлические свойства, а CuSe2, CuTe2, CuS и CuS2 при низких температурах являются сверхпроводниками.

При пропускании сероводорода через водные растворы, содержащие катионы Cu2+, выделяется коллоидный осадок состава CuS. Однако, CuS – не простое соединение меди(II). Оно содержит группу S2 и лучше описывается формулой CuI2CuII(S2)S. Селениды и теллуриды меди проявляют металлические свойства, а CuSe2, CuTe2, CuS и CuS2 при низких температурах являются сверхпроводниками.

Практическое значение имеет способность меди реагировать с растворами солей железа (III), причем медь переходит в раствор, а железо (III) восстанавливается до железа (II):

2FeCl3 + Cu = CuCl2 + 2FeCl2

Этот процесс травления меди хлоридом железа (III) используют, в частности, при необходимости удалить в определенных местах слой напыленной на пластмассу меди.

Ионы меди Cu2+ легко образуют комплексы с аммиаком, например, состава [Cu(NH3)]2+. При пропускании через аммиачные растворы солей меди ацетилена С2Н2 в осадок выпадает карбид (точнее, ацетиленид) меди CuC2.

При пропускании через аммиачные растворы солей меди ацетилена С2Н2 в осадок выпадает карбид (точнее, ацетиленид) меди CuC2.

Основные свойства меди

Свойства | Марка меди | |

МТ | ММ | |

Удельное | 0,0177 – 0,0180 | 0,01724 |

Предел | 250 – 300 | 200 – 280 |

Относительное | 0,5 – 5,0 | 18 – 50 |

Относительное | 55 | 75 |

Твердость | 65 – 120 | 35 – 38 |

Медь легко

протягивается в проволоку малого

диаметра (до 10 мкм), легко прокатывается

в листы, ленту и фольгу (до 5 мкм),

сваривается всеми видами сварки, хорошо

паяется и полируется. Недостатками меди

Недостатками меди

являются ее высокая стоимость, большая

литейная усадка, горячеломкость, плохая

обрабатываемость резанием.

Медь имеет высокую

коррозионную стойкость в пресной и

морской воде, атмосферных условиях, но

окисляется в сернистых газах и аммиаке.

Марганец, не снижая пластичности,

повышает коррозионную стойкость меди

(марка ММц–1). Нагрев выше 185С

вызывает окисление поверхности меди с

образованием пленки окисла черного, а

затем красного цвета. На воздухе в

присутствии влаги и углекислого газа

на поверхности меди образуется зеленый

налет основного карбоната меди (карбонат

– гидроксид меди).

Из медной руды

получают сырую (черновую) медь, содержащую

до 3 % примесей, которые значительно

снижают ее электропроводность. Поэтому

медь, предназначенную для электротехнических

целей рафинируют (очищают), а затем

переплавляют в слитки, которые подвергают

горячей прокатке. Для получения проволоки

из слитков получают катанку, ее протягивают

через фильеры волочильных досок и

получают проволоку заданного профиля

и размеров.

Волочением получают

твердую нагартованную (твердотянутую)

медь (МТ). Наклеп повышает твердость и

прочность меди, возрастает удельное

электросопротивление, снижается

пластичность (табл. 2).

Медь марки МТ

применяют там, где требуется высокая

прочность, твердость и сопротивляемость

истиранию. Например, для контактных

проводов электрифицированного транспорта,

коллекторных пластин электрических

машин, шин для распределительных

устройств и т. п.

Рекристаллизационный

отжиг для снятия наклепа проводят при

температуре 550 – 650С.

В результате отжига механические

свойства изменяются гораздо сильнее,

чем удельное сопротивление меди. Отжигом

получают мягкую (отожженную) медь (ММ),

которая пластична и имеет электропроводность

на 3 – 5 % выше, чем (МТ). Отожженная медь

служит электротехническим стандартом,

по отношению к которому выражают в

процентах при температуре 20С

удельную проводимость металлов и

сплавов.

Мягкую медь в виде

проволоки различного диаметра и профиля

используют в качестве токопроводящих

жил (одно- и многожильных) кабелей,

монтажных и обмоточных проводов и т.

д., где важны гибкость и пластичность,

а прочность не имеет решающего значения.

Круглую проволоку из меди МТ и ММ

изготавливают диаметром от 0,02 до 10 мм.

Висмут, свинец и

сера – самые вредные примеси меди

вызывающие ее красноломкость и

хладноломкость.

Электропроводность

меди зависит не только от концентрации

примеси, но и от ее природы. Например,

0,5 % кадмия (Cd),

цинка (Zn)

или серебра (Ag)

снижают электропроводность меди на 5

%, а бериллий (Be), железо (Fe), кремний (Si),

или фосфор (P) – на 55 % и более.

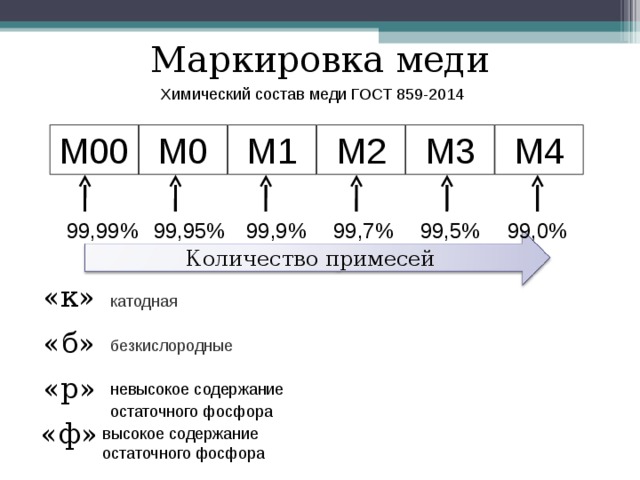

Медь, по степени

чистоты, выпускается несколькими

марками, основные из них приведены в

табл. 3.

Таблица 3

Основные марки

меди

Марка | Содержание Сu, % не менее | Марка | Содержание Сu, |

М00 б | 99,99 | М1 р | 99,90 |

М00 | 99,96 | М2 | 99,70 |

М0 б | 99,97 | М2 р | 99,70 |

М0 | 99,95 | М3 | 99,50 |

М1 б | 99,95 | М3 р | 99,50 |

М1 у | 99,90 | М4 | 99,00 |

М1 | 99,90 |

Буква «б» означает

«безкислородная», с повышенной прочностью;

«р» – медь раскислена фосфором, с

пониженным содержанием кислорода; «у»

– медь катодная переплавленная.

В бескилородной

меди допускается содержание кислорода

не более 0,001 %. Большее содержание

кислорода приводит к «водородной

болезни». При нагревании меди в атмосфере

водорода он взаимодействует с кислородом

и образуются пары воды, которые

скапливаются в микропорах меди, создают

высокое давление, что вызывает разрушение

(растрескивание).

Еще более чистой

медью является вакуумная медь, удельное

сопротивление которой практически

такое же, как у серебра.

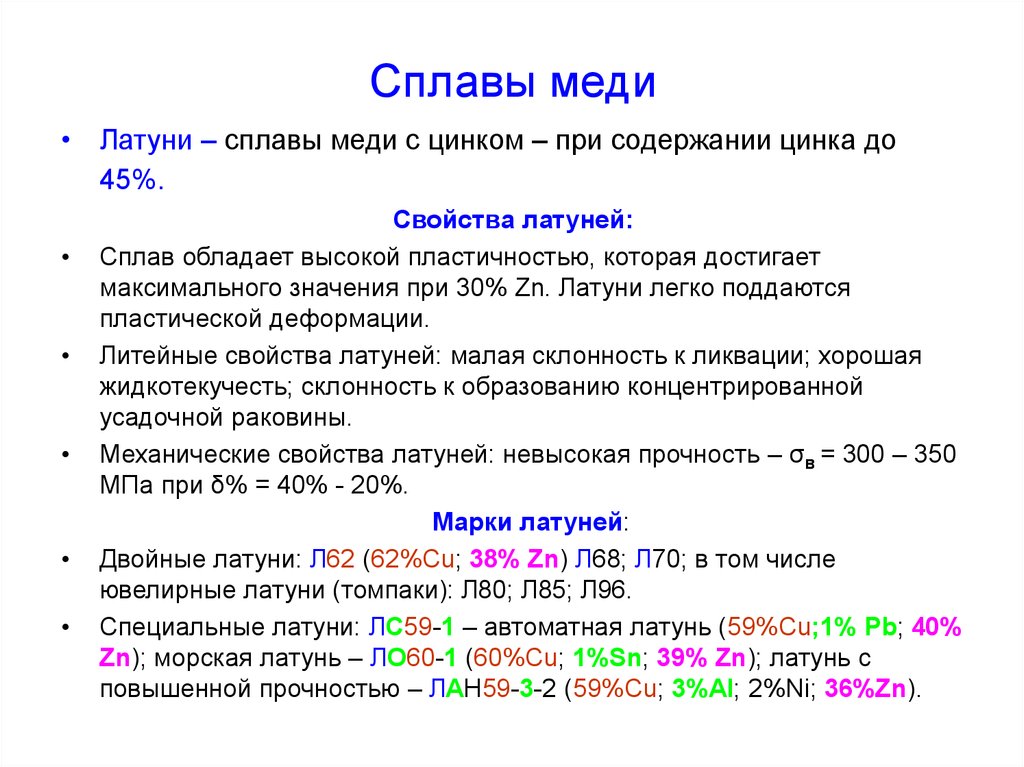

В случаях, когда

необходимы повышенные механические

свойства и нет жестких требований по

электропроводности, вместо меди, в

качестве проводникового материала,

используют ее сплавы – латуни и бронзы.

3.3.1.2. Латуни

– это сплавы системы

Механические свойства меди и медных сплавов при низких температурах

Номер публикации: 144/8

Медные сплавы становятся прочнее и пластичнее при понижении температуры. Они также сохраняют отличную ударопрочность до 20 К. Эти общие характеристики были выявлены при испытаниях 15 медных сплавов, включая латуни, бронзы и технически чистые меди. Они были испытаны отделом криогеники Национального бюро стандартов для медной и латунной промышленности для проверки прочности на растяжение, прочности на разрыв, модуля Юнга и ударных свойств при температурах до 4 К (-454 F). Информация, представленная здесь, основана на отчете Р. П. Рида и Р. П. Микселла «Низкотемпературные механические свойства меди и выбранных медных сплавов», монография NBS 101, Институт исследования материалов, Национальное бюро стандартов, Боулдер, Колорадо, 80302.

Эти общие характеристики были выявлены при испытаниях 15 медных сплавов, включая латуни, бронзы и технически чистые меди. Они были испытаны отделом криогеники Национального бюро стандартов для медной и латунной промышленности для проверки прочности на растяжение, прочности на разрыв, модуля Юнга и ударных свойств при температурах до 4 К (-454 F). Информация, представленная здесь, основана на отчете Р. П. Рида и Р. П. Микселла «Низкотемпературные механические свойства меди и выбранных медных сплавов», монография NBS 101, Институт исследования материалов, Национальное бюро стандартов, Боулдер, Колорадо, 80302.

Испытания — Составы и состояние этих сплавов — то есть для стандартного имеющегося в продаже прокатного проката — перечислены в Таблице 1. Образцы на растяжение с расчетной длиной 1,5 дюйма предоставили данные по модулю упругости. Испытания на натяжение надреза (также длиной 1,5 дюйма) и испытания на растяжение проводились с использованием криостата и соответствующего оборудования. Испытания проводились при 295 (окружающей среды), 195, 76, 20 и 4 К. Использовалась испытательная машина Instron со скоростью траверсы 0,02 дюйма в минуту. Процедуры испытаний описаны Р.А. Уоррен и Р. П. Рид в монографии NBS 63.

Испытания проводились при 295 (окружающей среды), 195, 76, 20 и 4 К. Использовалась испытательная машина Instron со скоростью траверсы 0,02 дюйма в минуту. Процедуры испытаний описаны Р.А. Уоррен и Р. П. Рид в монографии NBS 63.

Результаты — На рисунках на следующих страницах показано поведение напряжения-деформации. В таблице 2 приведены средние данные для каждого сплава для всех испытаний и температур. Разброс данных в большинстве случаев был менее ± 1%.

Значительный разброс в ударной вязкости произошел для меди 102 в 60% холоднотянутом состоянии. Это было связано с размером зерна. Металлографическое исследование показало, что образцы с высокой ударной вязкостью (от 113 до 115 фут-фунтов) имели мелкие зерна, а образцы с низкой ударной вязкостью (от 57 до 84 фут-фунтов) имели крупные зерна.

Состаренный медный сплав № 647, хотя и содержит только около 2,5 мас. % легирующих элементов, оказался значительно прочнее любого другого испытанного сплава. Его ударная вязкость остается высокой, а прочность на разрыв, хотя и снижается при 4 K, по сравнению с прочностью на растяжение является хорошей. Кроме того, удлинение увеличивается при низких температурах.

Его ударная вязкость остается высокой, а прочность на разрыв, хотя и снижается при 4 K, по сравнению с прочностью на растяжение является хорошей. Кроме того, удлинение увеличивается при низких температурах.

За исключением никель-алюминиево-бронзового сплава, отлитого в песчаные формы, все сплавы имели отношение растяжения с надрезом к без надреза выше единицы, а также хорошие или очень хорошие ударные свойства. Только сплав, отлитый в песчаные формы, был хрупким при низкой температуре. Для большинства сплавов предел прочности при растяжении, предел текучести, относительное удлинение и предел прочности при надрезе увеличиваются в интервале температур от 29от 5 до 20 К. Предел прочности и предел текучести большинства сплавов меньше при 4 К, чем при 20 К. Прерывистая текучесть очевидна на всех кривых растяжения при 4 К.

| Copper and Copper Alloy* | Condition | Composition, % | ||||||

|---|---|---|---|---|---|---|---|---|

No. | Name | Pb | Fe | Sn | Zn | Ni | P | |

| 102 | Бескислородный | Холоднотянутая 60% | 4 части на миллион | 4 части на миллион | 1 часть на миллион | 4 части на миллион | 1 часть на миллион | |

| 122 | Фосфор Раскисленный, | Отожженный | 0,0002 | 0,003 | 0,00035 | 0,001 | 0,028 | |

| Высокий остаточный Фосфор | Холоднотянутый 26% | То же, что и отожженные образцы | ||||||

| 150 | Цирконий Медь | Отожженный, 950°С; холоднотянутый 85-90%; состаренный, 450 C, 1 час | Аналогично бескислородной с добавлением циркония | |||||

| 220 | Коммерческий Бронза, 90% | Отжиг, 575°С, 3 часа | 0,005 | 0,01 | 10. 01 01 | |||

| 230 | Красная латунь, 85% | Холоднотянутая 14% | 0,02 | 15,33 | ||||

| 443 | Адмиралтейство Арсенал | Отжиг, 575°С, 1 час | 0,04 | 0,03 | 0,97 | 27,56 | ||

| 464 | Морская латунь | Отжиг, 593 C, 1 час | 0,09 | 0,02 | 0,63 | 39,71 | ||

| 510 | Люминофор Бронза, 5% A | Весна холодная вытянутая 85% | 0,02 | 0,02 | 4,85 | 0,05 | 0,18 | |

| 614 | Алюминий Бронза D | Коммерческий отжиг | 2,13 | |||||

| 647 | Медно-никелевый сплав Кремний | Выдержка, 450°С, 2 часа | 0,01 | 1,97 | ||||

| 655 | Высокий кремний Бронза A | Коммерческий отжиг (мягкий) | 0,01 | 0,09 | 0,04 | |||

| 706 | Медь Никель 10% | Отжиг, 677°С, 40 мин | 0,02 | 1,16 | 0,07 | 9,98 | ||

| 715 | Медь Никель 30% | Коммерческий отжиг | < 0,01 | 0,59 | < 0,01 | 0,04 | 30. 05 05 | |

| Никель- Алюминиевая бронза | Отливка из песка | 3,35 | 5,20 | |||||

| * Материал 3/4 дюйма. пруток, кроме никель-алюминиевой бронзы, которая представляла собой заготовку. ** 16 частей на миллион Ag; 12 м.д. S; 2 м.д. As; 5 частей на миллион Sb; менее 3 частей на миллион 0; следы Au, Bi, Mn, Hg, Cd, Zn | ||||||||

| Copper and Copper Alloy* | Condition | Others | Hardness | Average Grain Diameter, mm | |

|---|---|---|---|---|---|

| No. | Name | ||||

| 102 | Бескислородный | Холоднотянутая 60% | ** | руб. от 45 до 53 | 0,287 9от 0079 до 2,00 |

| 122 | Фосфор Раскисленный, | Отожженный | Ag, Bi, Sb, Mn, As, Ni (след) | РФ 35 | 0,051 |

| Высокий остаточный Фосфор | Холоднотянутый 26% | 50 руб. | 0,101 | ||

| 150 | Цирконий Медь | Отожженный, 950°С; холоднотянутый 85-90%; состаренный, 450 C, 1 час | Zr, 0,18 | 68 руб. | 0,203 |

| 220 | Коммерческий Бронза, 90% | Отжиг, 575°С, 3 часа | Рф 49 | 0,051 | |

| 230 | Красная латунь, 85% | Холоднотянутая 14% | Ag, Mg (следы) | РФ 64 | 0,025 |

| 443 | Адмиралтейство Арсенал | Отжиг, 575°С, 1 час | Ас, 0,041 | РФ 55 | 0,144 |

| 464 | Морская латунь | Отжиг, 593 C, 1 час | 57 руб. | 0,036 | |

| 510 | Люминофор Бронза, 5% A | Весна холодная вытянутая 85% | 94 руб. | 0,101 | |

| 614 | Алюминий Бронза D | Коммерческий отжиг | Ал, 6,57 | руб 97 | 0,036 |

| 647 | Медно-никелевый сплав Кремний | Выдержка, 450°С, 2 часа | 98 руб. | 0,025 | |

| 655 | Высокий кремний Бронза A | Коммерческий отжиг (мягкий) | Мн, 0,88; Си, 2,90 | 54 руб. | 0,025 |

| 706 | Медь Никель 10% | Отжиг, 677°С, 40 мин | 33 руб. | 0,051 | |

| 715 | Медь Никель 30% | Коммерческий отжиг | Mn, от 0,71 до 0,73 Al, < 0,01; As, < 0,01 | 47 руб. | 0,036 |

| Никель- алюминиевая бронза | Отливка из песка | Al, 9,95; Мн, 0,3 | 93 руб. | 0,036 | |

| * Материал 3/4 дюйма. пруток, кроме никель-алюминиевой бронзы, которая представляла собой заготовку. ** 16 частей на миллион Ag; 12 м.д. S; 2 м.д. As; 5 частей на миллион Sb; менее 3 частей на миллион 0; следы Au, Bi, Mn, Hg, Cd, Zn | |||||

| Copper and Copper Alloy | Test Temperature, K | Elastic Properties | ||

|---|---|---|---|---|

| No. | Name and Treatment | Youngs Modulus, 106 psi (5%) | Сдвиг Модуль, 106 psi (2%) | |

| 102 | Бескислородный (холоднотянутый 60%) | 295 195 76 20 4 | 17,3 20,0 22,0 | |

| 122 | Фосфор Раскисленный, Высокий остаточный Фосфор (Отожженный) | 295 195 76 20 4 | 15,1 16,0 16,2 16,3 16,4 | 6,46 6,81 7,20 7,44 |

| (Холоднотянутый 26%) | 295 195 76 20 4 | 18,9 19,9 20,3 20,8 21,1 | ||

| 150 | Цирконий Медь (Холоднотянутая, состаренная ) | 295 195 76 20 4 | 15,8 17,2 17,2 | |

| 220 | Коммерческий Бронза, 90% (отожженная) | 295 195 76 20 4 | 15,1 16,4 17,7 18,0 18,1 | 6,59 6,97 7,24 7,37 |

| 230 | Красная латунь, 85% (холоднотянутая 14%) | 295 195 76 20 4 | 14,9 15,8 17,6 18,1 18,2 | 6,55 6,77 7,06 7,20 |

| 443 | Адмиралтейство Мышьяк (Отожженный) | 295 195 76 20 4 | 14,6 14,9 15,5 16,0 16,2 | 5,94 6,15 6,48 6,55 |

| 464 | Морская латунь (отожженная) | 295 195 76 20 4 | 14,0 14,5 14,8 15,0 15,1 | 5,76 5,94 6,16 6,26 |

| 510 | Люминофор Бронза, 5% A (Холоднотянутая 85%, пружинная) | 295 195 76 20 4 | 15,6 16,5 16,7 16,5 16,4 | |

| 614 | Алюминий Бронза D (Отожженный) | 295 195 76 20 4 | 15,8 16,1 16,3 16,3 16,3 | |

| 647 | Медно-никелевый сплав Кремний (Состаренный) | 295 195 76 20 4 | 21,4 22,3 23,2 23,5 23,6 | |

| 655 | Высококремниевый Бронза A (Отожженный, мягкий ) | 295 195 76 20 4 | 15,6 15,8 16,1 17,0 17,5 | |

| 706 | Медь Никель 10% (Отожженный) | 295 195 76 20 4 | 17,7 19,5 20,5 | |

| 715 | Медь Никель 30% (Отожженный) | 295 195 76 20 4 | 22,0 23,0 23,2 | |

| Никель- Алюминий Бронза (Отливка в песчаные формы) | 295 195 76 20 4 | 16,8 17,8 18,5 18,5 18,5 | ||

| Медная и медный сплав | Тест температура, K | Пластиковые свойства | ||||

|---|---|---|---|---|---|---|

| Uniaxial | ||||||

| № | Имя | |||||

| № | Имя . , psi | Удлинение, % в 4D | Уменьшение Площадь, % | |||

| 102 | Бескислородный (холоднотянутый 60%) | 295 195 76 20 4 | 48 400 52 900 66 400 74 500 74 600 | 46 800 49 800 54 400 58 500 58 600 | 17 20 29 42 41 | 77 74 78 76 75 |

| 122 | Фосфор Раскисленный, Высокий остаточный Фосфор (Отожженный) | 295 195 76 20 4 | 31 300 38 300 50 600 63 800 60 400 | 6 700 6 600 7 400 8 400 7 900 | 45 56 62 68 65 | 76 87 84 83 81 |

| (Холоднотянутый 26%) | 295 195 76 20 4 | 51 800 56 800 68 400 81 400 81 000 | 49 400 53 600 59 900 64 100 63 600 | 17 21 28 46 44 | 76 79 76 78 72 | |

| 150 | Цирконий Медь (Холоднотянутая, состаренная ) | 295 195 76 20 4 | 64 450 67 200 77 400 85 200 85 700 | 59 600 61 300 65 700 66 400 64 700 | 16 20 26 37 36 | 62 66 71 72 69 |

| 220 | Коммерческий Бронза, 90% (отожженная) | 295 195 76 20 4 | 38 500 41 800 55 200 73 200 68 200 | 9 600 10 200 13 200 15 600 15 000 | 56 57 86 95 91 | 84 80 78 73 73 |

| 230 | Красная латунь, 85% (холоднотянутая 14%) | 295 195 76 20 4 | 40 400 46 500 62 000 79 200 71 000 | 13 000 14 000 16 400 20 900 18 300 | 48 63 83 80 82 | 74 79 77 75 71 |

| 443 | Адмиралтейство Мышьяк (Отожженный) | 295 195 76 20 4 | 44 800 49 600 64 600 76 800 78 600 | 10 600 12 600 18 700 20 800 21 100 | 86 91 98 99 92 | 81 79 73 68 72 |

| 464 | Морская латунь (отожженная) | 295 195 76 20 4 | 63 300 67 400 80 400 105 200 99 600 | 31 000 33 800 38 000 47 600 43 700 | 37 37 44 41 40 | 52 54 48 42 48 |

| 510 | Люминофор Бронза, 5% A (Холоднотянутая 85%, пружинная) | 295 195 76 20 4 | 77 400 85 600 105 200 131 000 116 400 | 72 000 78 700 89 200 104 800 100 400 | 18 20 34 39 34 | 78 78 67 62 58 |

| 614 | Алюминий Бронза D (Отожженный) | 295 195 76 20 4 | 83 200 89 500 105 800 126 400 134 500 | 59 400 64 800 69 500 80 600 82 400 | 40 45 52 48 52 | 66 71 64 58 59 |

| 647 | Медно-никелевый сплав Кремний (Состаренный) | 295 195 76 20 4 | 112 400 119 400 123 600 133 700 135 800 | 105 000 110 800 114 100 118 400 119 800 | 15 18 24 33 31 | 60 66 70 68 65 |

| 655 | Высококремниевый Бронза A (Отожженный, мягкий ) | 295 195 76 20 4 | 61 400 69 900 89 000 108 900 101 200 | 24 200 26 800 31 900 37 600 36 900 | 66 68 71 72 71 | 79 79 69 69 70 |

| 706 | Медь Никель 10% (Отожженный) | 295 195 76 20 4 | 49 600 54 700 72 000 82 500 80 600 | 21 400 24 700 24 800 30 200 24 900 | 37 42 50 50 53 | 79 77 77 73 73 |

| 715 | Медь Никель 30% (Отожженный) | 295 195 76 20 4 | 57 800 68 000 89 800 103 100 104 600 | 18 700 22 200 31 600 38 100 40 100 | 47 48 52 51 48 | 68 70 70 66 65 |

| Никель- Алюминий Бронза (Отливка в песчаные формы) | 295 195 76 20 4 | 101 200 104 600 117 100 126 600 130 500 | 44 000 47 800 54 900 61 600 60 100 | 11 9 6 6 6 | 9 9 7 2 5 | |

| Медная и медный сплав | Тест температура, К | Пластические свойства | ||

|---|---|---|---|---|

| Тройные | ||||

| № | ИЗИДЕНИЯ И Очистка | |||

| № | ИЗИДЕНИЯ И Очистка | |||

| № | И НЕЧА psi | Ударная нагрузка Шарпи Энергия | ||

| 102 | Бескислородный (холоднотянутый 60%) | 295 195 76 20 4 | 75 700 82 200 93 600 102 400 100 600 | 96 101 95 84 |

| 122 | Фосфор Раскисленный, Высокий остаточный Фосфор (Отожженный) | 295 195 76 20 4 | 43 300 50 400 62 300 72 000 74 700 | 11 112 112 118 |

| (Холоднотянутый 26%) | 295 195 76 20 4 | 81 000 86 800 99 800 108 600 109 300 | 112 112 112 119 | |

| 150 | Цирконий Медь (Холоднотянутая, состаренная ) | 295 195 76 20 4 | 97 600 103 100 112 400 119 000 121 600 | 89 105 114 114 |

| 220 | Коммерческий Бронза, 90% (отожженная) | 295 195 76 20 4 | 49 900 55 600 69 200 76 300 78 900 | 112 114 112 115 |

| 230 | Красная латунь, 85% (холоднотянутая 14%) | 295 195 76 20 4 | 53 900 58 500 71 200 72 000 74 900 | 96 82 78 76 |

| 443 | Адмиралтейство Мышьяк (Отожженный) | 295 195 76 20 4 | 53 800 58 800 75 200 89 400 86 200 | 112 113 114 114 |

| 464 | Морская латунь (отожженная) | 295 195 76 20 4 | 74 700 84 800 100 700 113 900 115 400 | 38 42 38 35 |

| 510 | Люминофор Бронза, 5% A (Холоднотянутая 85%, пружинная) | 295 195 76 20 4 | 136 500 147 100 167 000 185 000 185 400 | 106 82 54 51 |

| 614 | Алюминий Бронза D (Отожженный) | 295 195 76 20 4 | 122 500 133 300 148 100 174 300 160 800 | 110 100 72 66 |

| 647 | Медно-никелевый сплав Кремний (Состаренный) | 295 195 76 20 4 | 189 700 194 800 204 600 255 800 212 200 | 110 106 109 116 |

| 655 | Высококремниевый Бронза A (Отожженный, мягкий) | 295 195 76 20 4 | 81 200 92 000 110 700 126 300 122 100 | 112 112 114 116 |

| 706 | Медь Никель 10% (Отожженный) | 295 195 76 20 4 | 65 000 73 100 87 200 96 800 100 000 | 114 113 115 116 |

| 715 | Медь Никель 30% (Отожженный) | 295 195 76 20 4 | 79 400 90 500 112 900 127 600 130 500 | 115 114 114 114 |

| Никель- Алюминий Бронза (Отливка в песчаные формы) | 295 195 76 20 4 | 105 200 112 800 118 900 121 800 118 400 | 10 8 6 6 | |

Медь и медные сплавы – общая информация

Знакомство с медью и ее сплавами

Медь — древнейший металл, используемый человеком. Его использование восходит к доисторическим временам. Медь добывалась более 10 000 лет, а медный кулон, найденный в современном Ираке, датируется 8700 г. до н.э. К 5000 г. до н.э. медь выплавляли из простых оксидов меди.

Его использование восходит к доисторическим временам. Медь добывалась более 10 000 лет, а медный кулон, найденный в современном Ираке, датируется 8700 г. до н.э. К 5000 г. до н.э. медь выплавляли из простых оксидов меди.

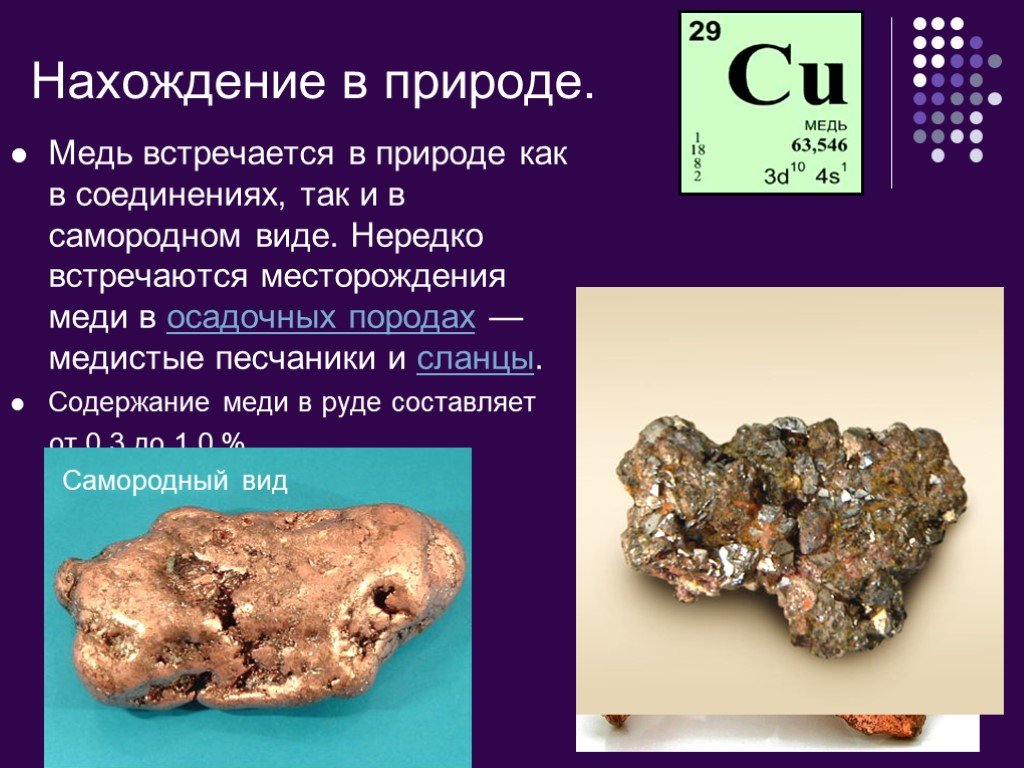

Медь встречается в виде самородного металла и в минералах куприте, малахите, азурите, халькопирите и борните. Он также часто является побочным продуктом производства серебра. Сульфиды, оксиды и карбонаты являются наиболее важными рудами.

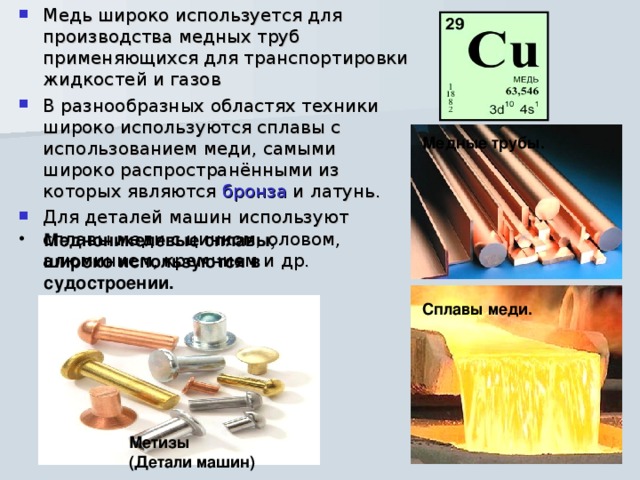

Медь и медные сплавы являются одними из самых универсальных доступных конструкционных материалов. Сочетание физических свойств, таких как прочность, проводимость, коррозионная стойкость, обрабатываемость и пластичность, делает медь подходящей для широкого спектра применений. Эти свойства могут быть дополнительно улучшены за счет изменения состава и методов производства.

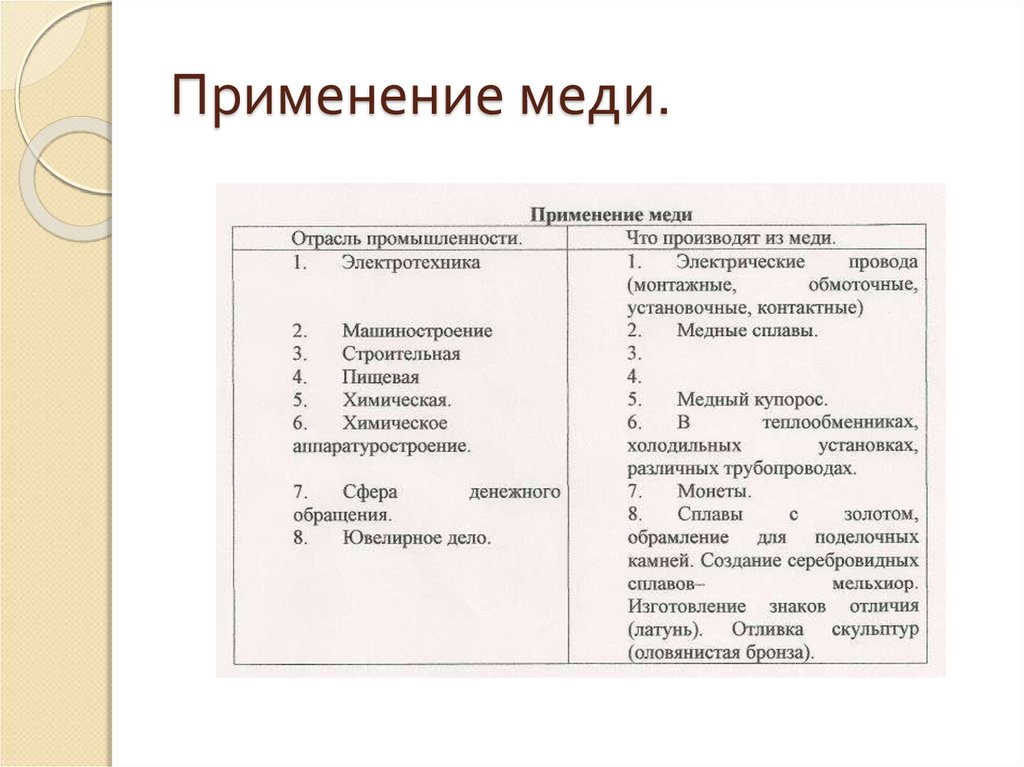

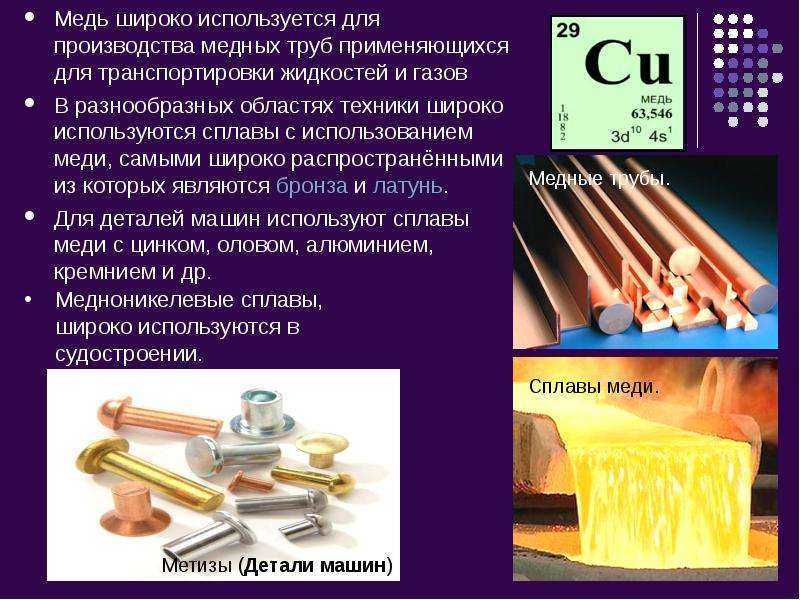

Медь в основном используется в строительной отрасли. В строительной отрасли использование материалов на основе меди широко. Применение меди в строительной отрасли включает:

~ Кровля

~ Облицовка

~ Водосточные системы

~ Системы отопления

~ Водопроводные трубы и фитинги

~ Нефтегазопроводы

~ Электропроводка

Использование меди

Строительная промышленность является крупнейшим потребителем медных сплавов. В следующем списке представлена разбивка потребления меди по отраслям в годовом исчислении:

В следующем списке представлена разбивка потребления меди по отраслям в годовом исчислении:

~ Строительная промышленность – 47 %

~ Электронная продукция – 23 %

~ Транспорт – 10 %

~ Потребительские товары – 11 %

~ Промышленное оборудование — 9%

Существует около 370 коммерческих составов для медных сплавов. Наиболее распространенным сплавом, как правило, является C106/CW024A – стандартный сорт меди для водопроводных труб.

Мировое потребление меди и медных сплавов в настоящее время превышает 18 миллионов тонн в год.

Области применения

Медь и медные сплавы могут использоваться в необычайно широком диапазоне применений. Некоторые из приложений для меди включают в себя:

~ Линии передачи электроэнергии

~ Архитектурные приложения

~ Приготовленная посуда

~ Зажишки для свечей

~ Электрическая проводка, кабели и шины

~ провода с высокой проводимостью

~ Электроды

~ Теплообменники

~ Олоды

~ Электроды

~ Теплообменчики

~ Олоды

~

~ Олоды

~

~. трубки

трубки

~ Сантехника

~ Медные тигли с водяным охлаждением

Кроме того, существует множество других применений медных сплавов – латуни и бронзы

Структура

Медь имеет гранецентрированную кубическую (ГЦК) кристаллическую структуру. Медь и ее сплавы имеют желтый/золотой/красный цвет, а при полировке приобретают яркий металлический блеск.

Переработка

Медные сплавы хорошо подходят для переработки. Около 40% годового потребления медных сплавов приходится на переработанные медные материалы.

Степень переработки латуни для свободной обработки (CZ121/CW614N) особенно высока, поскольку чистая/сухая стружка имеет высокую ценность, что способствует расчету рентабельности при выборе материала.

Свойства медных сплавов

Основные свойства медных сплавов

Медь – прочный, пластичный и ковкий материал. Эти свойства делают медь чрезвычайно подходящей для формовки труб, волочения проволоки, прядения и глубокой вытяжки. Другие ключевые свойства меди и ее сплавов включают:

Другие ключевые свойства меди и ее сплавов включают:

~ Отличная теплопроводность

~ Отличная электропроводность

~ Хорошая коррозионная стойкость

~ Хорошая устойчивость к биологическому перевороту

~ Хорошая механизм

~ Задержка механических и электрических свойств при криогенных температурах

~ Несагнические

Другие свойства

~ Медные и медные аллее. Они могут передаваться контактным путем, поэтому их следует держать подальше от пищевых продуктов, хотя в некоторых кастрюлях используются эти металлы.

~ Большинство коммерчески используемых металлов имеют металлический белый или серебристый цвет. Медь и медные сплавы имеют желтый/золотой/красный цвет.

Температура плавления

Температура плавления чистой меди составляет 1083ºC.

Коррозионная стойкость

Все медные сплавы устойчивы к коррозии пресной водой и паром. В большинстве сельских, морских и промышленных атмосфер медные сплавы также устойчивы к коррозии. Медь устойчива к солевым растворам, почвам, неокисляющим минералам, органическим кислотам и щелочным растворам. Влажный аммиак, галогены, сульфиды, растворы, содержащие ионы аммиака и окисляющие кислоты, такие как азотная кислота, воздействуют на медь. Медные сплавы также имеют плохую устойчивость к неорганическим кислотам.

Медь устойчива к солевым растворам, почвам, неокисляющим минералам, органическим кислотам и щелочным растворам. Влажный аммиак, галогены, сульфиды, растворы, содержащие ионы аммиака и окисляющие кислоты, такие как азотная кислота, воздействуют на медь. Медные сплавы также имеют плохую устойчивость к неорганическим кислотам.

Коррозионная стойкость медных сплавов обусловлена образованием липкой пленки на поверхности материала. Эти пленки относительно невосприимчивы к коррозии, поэтому защищают основной металл от дальнейшего воздействия.

Медно-никелевые сплавы, алюминиевая латунь и алюминиевая бронза демонстрируют превосходную стойкость к коррозии в морской воде.

Электропроводность

Электропроводность меди уступает только серебру. Электропроводность меди равна 9.7% проводимости серебра. Из-за своей гораздо более низкой стоимости и большей распространенности медь традиционно была стандартным материалом, используемым для передачи электроэнергии.

Однако соображения веса означают, что большая часть воздушных линий электропередач высокого напряжения теперь использует алюминий, а не медь. По весу проводимость алюминия примерно в два раза больше, чем у меди. Используемые алюминиевые сплавы имеют низкую прочность и должны быть усилены оцинкованной или покрытой алюминием высокопрочной стальной проволокой в каждой пряди.

По весу проводимость алюминия примерно в два раза больше, чем у меди. Используемые алюминиевые сплавы имеют низкую прочность и должны быть усилены оцинкованной или покрытой алюминием высокопрочной стальной проволокой в каждой пряди.

Хотя добавление других элементов улучшает такие свойства, как прочность, электропроводность несколько снижается. Например, добавление кадмия в количестве 1% может увеличить прочность на 50%. Однако это приведет к соответствующему снижению электропроводности на 15%.

Окисление поверхности/патинирование

Большинство медных сплавов образуют сине-зеленую патину при воздействии элементов на открытом воздухе. Типичным для этого является цвет Медной статуи Свободы в Нью-Йорке. Некоторые медные сплавы темнеют после длительного воздействия элементов и приобретают цвет от коричневого до черного.

Лаковые покрытия могут использоваться для защиты поверхности и сохранения первоначального цвета сплава. Акриловое покрытие с бензотриазолом в качестве добавки прослужит несколько лет в большинстве наружных условий без истирания.

Предел текучести

Предел текучести медных сплавов четко не определен. В результате, как правило, сообщается либо о 0,5% удлинении под нагрузкой, либо о смещении 0,2%.

Чаще всего предел текучести отожженного материала при растяжении на 0,5 % соответствует приблизительно одной трети предела прочности при растяжении. Упрочнение холодной обработкой означает, что материал становится менее пластичным, а предел текучести приближается к пределу прочности при растяжении.

Соединение

Обычно используемые процессы, такие как пайка и сварка, могут использоваться для соединения большинства медных сплавов. Пайка часто используется для электрических соединений. Сплавы с высоким содержанием свинца непригодны для сварки.

Медь и медные сплавы также могут быть соединены с помощью механических средств, таких как заклепки и винты.

Горячая и холодная обработка

Хотя медь и медные сплавы могут подвергаться механической обработке, они могут подвергаться как горячей, так и холодной обработке.

Пластичность можно восстановить отжигом. Это может быть сделано либо с помощью специального процесса отжига, либо путем случайного отжига посредством процедур сварки или пайки.

Отпуск

Медные сплавы могут быть указаны в соответствии со степенями отпуска. Отпуск придается холодной обработкой и последующими степенями отжига.

Типичные состояния сплавов меди:

~ Мягкий

~ Полутвердый

~ Твердый

~ Пружина

~ Дополнительная пружина.

Предел текучести медного сплава в твердом состоянии составляет примерно две трети предела прочности материалов.

Литье

Природа процесса литья означает, что большинство литых медных сплавов имеют более широкий диапазон легирующих элементов, чем деформируемые сплавы.

Кованые медные сплавы

Кованые медные сплавы производятся с использованием множества различных методов производства. Эти методы включают такие процессы, как прокатка, экструзия, волочение и штамповка.

Средние свойства меди и медных сплавов при низких температурах

Средние свойства меди и медных сплавов при низких температурах Средние свойства меди и медных сплавов при низких температурах (продолжение)

Средние свойства меди и медных сплавов при низких температурах (продолжение) Средние свойства меди и медных сплавов при низких температурах (продолжение)

Средние свойства меди и медных сплавов при низких температурах (продолжение)