Мелющие тела стеклянные: Мелющие тела | Керамика Гжели

Содержание

Южноуральский Арматурно-Изоляторный Завод

АО «Южноуральский арматурно-изоляторный завод» является одним из основных производителей подвесных изоляторов из закаленного стекла, фарфоровых изоляторов и линейной арматуры для воздушных линий электропередачи и распределительных устройств станций и подстанций.

Предприятие имеет четыре основных производства:

производство стеклянных изоляторов;

производство фарфоровых изоляторов;

литейное производство;

кузнечно-прессовое производство.

Производство стеклянных изоляторов

АО «ЮАИЗ» изготавливает более 30 видов подвесных высоковольтных линейных изоляторов из закаленного электроизоляционного стекла с выдерживаемыми механическими нагрузками от 40 кН до 530 кН в соответствии с российскими и международными стандартами.

В результате использования закаленного стекла как диэлектрика и оптимальной разработки конструкции всех элементов, подвесные высоковольтные стеклянные изоляторы обладают несколькими важными преимуществами. Это высокая сопротивляемость грозовым импульсам, отсутствие скрытых дефектов, механическая прочность на усталость, визуальное определение возможных повреждений.

Это высокая сопротивляемость грозовым импульсам, отсутствие скрытых дефектов, механическая прочность на усталость, визуальное определение возможных повреждений.

Цех стеклянных изоляторов оборудован автоматическими линиями по производству стеклодеталей, поточными линиями сборки и испытания изоляторов.

Изоляторы соответствуют требованиям стандартов МЭК и Российской Федерации.

Производство фарфоровых изоляторов

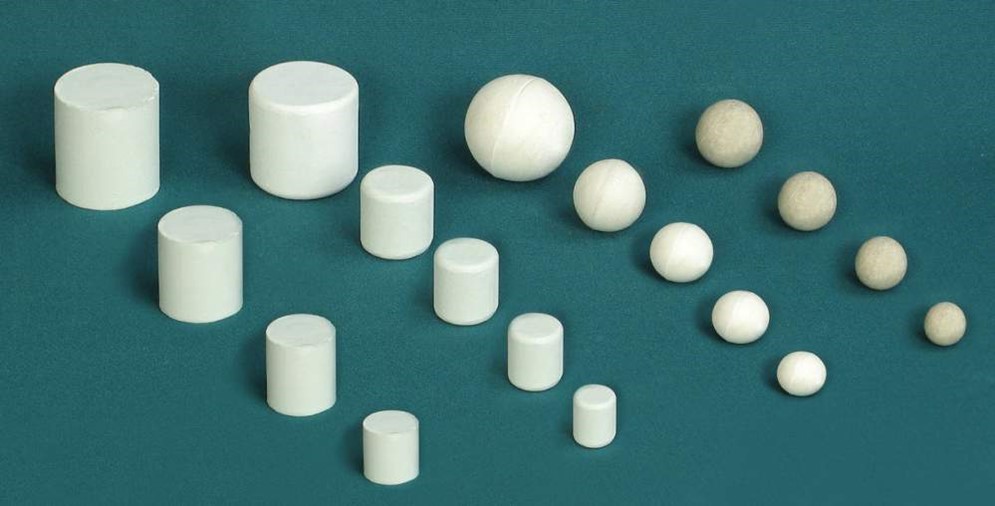

АО «ЮАИЗ» выпускает линейные штыревые высоковольтные и низковольтные изоляторы, опорные и опорно-штыревые изоляторы, корпуса для высоковольтных предохранителей, изделия специального назначения, а также высокоглиноземистые мелющие тела-цилиндры различных типоразмеров.

Линейные штыревые изоляторы применяют для крепления на них проводов, а также для изоляции их друг от друга и от заземленных металлических мачт на линиях электропередачи в электрических сетях.

Производство фарфоровых изоляторов представляет собой сложный комплекс технологических операций. Оно включает процессы приготовления исходных электрокерамических масс, оформление изоляторов и электроустановочных изделий. В производстве изделий из фарфора используются методы пластического формования и литья в гипсовые формы.

Оно включает процессы приготовления исходных электрокерамических масс, оформление изоляторов и электроустановочных изделий. В производстве изделий из фарфора используются методы пластического формования и литья в гипсовые формы.

Первостепенное внимание при производстве электротехнического фарфора уделяется контролю качества на всех технологических операциях.

Литейное производство

Литейный цех завода выпускает отливки шапок для комплектации изоляторов литьём в металлические формы (кокили), отливки для комплектации изделий линейной арматуры литьём по газифицируемым (полистирольным) моделям из высокопрочного чугуна и отливки для комплектации изделий линейной арматуры литьём в кокиль из алюминиевого сплава.

В процессе производства отливок контролируется химический состав чугуна, режим термической обработки отливок, структура чугуна, механические характеристики чугуна и отливок, качество цинкового покрытия и другие технологические параметры.

Для контроля техпроцесса в составе цеха функционирует литейная лаборатория, и в составе ОТК — лаборатория по определению механических свойств чугуна и отливок.

По завершении процесса производства партии отливок проходят приёмо-сдаточные испытания по показателям, предусмотренным техническими условиями.

Кузнечно-прессовое производство обеспечивает изготовление линейной арматуры для высоковольтных линий электропередачи напряжением 35, 110, 220, 330, 500, 750, 1150 кВ, а также комплектующих деталей к изоляторам.

Кузнечно-прессовое производство

Линейная арматура является одним из основных видов продукции, выпускаемых заводом. В номенклатуру входят различные виды сцепной, поддерживающей, защитной, натяжной соединительной линейной арматуры.

В настоящее время производится более 470 изделий линейной арматуры, в том числе сцепной арматуры 210 типов, поддерживающей 36 типов, защитной 175 типов, натяжной 8 типов, соединительной 40 типов.

Производство ориентировано на освоение и выпуск линейной арматуры для обеспечения комплектных поставок заказчику.

Применяются методы холодной листовой и горячей объёмной штамповки, сварки с последующим антикоррозийным покрытием деталей методом горячего цинкования, термодиффузионного цинкования или холодным гальваническим способом. Кузнечно-прессовый цех оснащен высокопроизводительным и быстропереналаживаемым оборудованием, позволяющим выпускать большую номенклатуру изделий.

Завод располагает комплексом инженерных служб и вспомогательных цехов, обеспечивающих разработку и освоение новых изделий, совершенствование и модернизацию существующих технологических процессов, изготовление оснастки и инструмента, ремонтные работы, транспортировку продукции до потребителя и

другие вопросы жизнедеятельности предприятия.

Весь этот комплекс позволяет, постоянно увеличивая ассортимент и повышая качество наших изделий, предлагать нашим потребителям все лучшее из того, что есть у наших коллег и партнеров во всем мире.

Шары мелющие Металлопрокат СтальПроКазахстан

Характеристики

Основные свойства, которыми обладает это металлическое изделие – твердость, исключающая быстрое истирание. По этим параметрам стальные образцы превосходят керамические аналоги, оба варианта обеспечивают равномерное измельчение сырья.

К преимуществам использования стальных продуктов относится:

- великолепная сбалансированность оборудования;

- равномерный износ поверхности детали;

- относительно малая масса мелющего тела.

В оснащенной такими элементами шаровой мельнице отсутствуют вибрации и биения, за счет этого оборудование эксплуатируется без поломок длительное время. Равномерный износ продлевает периоды замены шаров в оборудовании, исключая возможность неравномерной максимальной выработки.

Благодаря небольшому весу одного изделия их перевозка, разгрузка и монтаж в мельницы любого размера не вызывает трудностей и не требует специальной оснастки.

Шары стальные мелющие по своей структуре не содержат пор, что обеспечивает им прочность и долговечность в эксплуатации.

Виды

Шары для мельничного оборудования бывают стальными, чугунными и керамическими. Последний вариант не получил широкого распространения из-за особенностей материала. Размер изделий из металла представлен самыми разными диаметрами – 5 до 125 мм. По группам твердости они делятся на мелющие элементы:

- с нормальными показателями;

- повышенными;

- высокими и особо высокими.

Мелющие шары из стали, отвечающие стандарту – это высококачественные элементы оборудования с точной геометрией и формой.

Изделия производятся по различным технологиям.

Способы изготовления

Производство мелющих тел выполняется несколькими способами, которые зависят он области применения. Это ковка, литье, штамповка и прокат (винтовой). Наибольшее распространение получили помольные элементы из низколегированного и углеродистого металла. Наиболее выгодной экономически считают методику прокатки круглых заготовок. При низкой себестоимости обеспечивается скорость изготовления и высокие качественные характеристики.

Наиболее выгодной экономически считают методику прокатки круглых заготовок. При низкой себестоимости обеспечивается скорость изготовления и высокие качественные характеристики.

Горячая прокатка – наиболее распространенный способ производства продукции. Поперечно-винтовой способ требует нагрева заготовки в печи, затем обжатие на валках, которые вращаются в заданном неизменном направлении. После прокатки – охлаждение водой и смесью воды с воздухом, что повышает прочностные параметры изделия, затем оно направляется в бункер для самоотпуска.

Чугунные шары производятся более сложным способом – центробежным литьем. Износостойкость чугуна повышается легированием никелем, ванадием, хромом.

Применение

Шары стальные мелющие 50 мм позволяют измельчать строительные материалы, уголь, разные руды, цементный клинкер. Они обеспечивают помол с частицами до десятой доли миллиметра и востребованы в горнодобывающей, строительной отрасли, в черной и цветной металлургии, в химической и фармацевтической промышленности.

Они находят применение при производстве стекла, в обогатительных комбинатах, перерабатывают уголь. Детали высокой твердости могут размалывать металлоизделия, окаменевший огнеупорный материал, цемент.

Стеклянная мельница для перца Crystalia с керамическим механизмом, набор из 2 шт. $14,99$12,45

Вы экономите: $2,54 (17%)

«Мы хотим вдохновлять ваши кухни нашими качественными продуктами Crystalia».

ОСОБЕННОСТИ

- Высококачественный керамический механизм измельчения: Этот керамический механизм измельчения никогда не изменяет вкус того, что вы измельчаете, в результате чего получаются свежие, ароматные и чистые ингредиенты.

- Экологичность: Экономия энергии.

Для работы вашей портативной компактной мельницы для перца и соли не требуются батареи, питание или длинные пластиковые шнуры, что позволяет вам путешествовать и измельчать свежие специи и соль во время следующего похода, похода, похода или поездки на природу.

Для работы вашей портативной компактной мельницы для перца и соли не требуются батареи, питание или длинные пластиковые шнуры, что позволяет вам путешествовать и измельчать свежие специи и соль во время следующего похода, похода, похода или поездки на природу. - Элегантная и прочная конструкция: Пластиковая крышка, не содержащая BPA. Стеклянная тара европейского производства. Никогда не заржавеет и прослужит всю жизнь.

- Легко использовать и чистить: Можно мыть в посудомоечной машине. Он помещается в руке и имеет идеальный размер. В многоразовом стеклянном контейнере можно хранить молотые специи или соль объемом до 3,8 жидких унций (112 мл).

- Включает: Набор из 2 шт. Многофункциональная мельница для измельчения свежей соли, перца, зеленого чая и даже семян кунжута.

- Упаковка: Мы верим в качество нашей упаковки! Каждое изделие тщательно упаковывается для бесперебойной доставки.

Если продукты, которые вы получили, неисправны, пожалуйста, свяжитесь с нами как можно скорее. Мы гарантируем предложить вам замену или возврат.

Если продукты, которые вы получили, неисправны, пожалуйста, свяжитесь с нами как можно скорее. Мы гарантируем предложить вам замену или возврат.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Емкость продукта: 3,8 жидких унции (112 куб. см).

- Диаметр изделия: высота 5 ¼ дюйма, диаметр 2 дюйма

- Материал: стекло без содержания свинца, керамический механизм, пластиковая крышка без бисфенола-А

Спешите! Продажи заканчиваются через

Закажите в следующем, чтобы получить его

Вариант по умолчанию — $12,45

Добавить в список желаний

Добавлено в список желаний

Гарантированная безопасная касса

Амазонка

Полоса

Shopify Безопасность

AES 256 бит

PayPal

Мастеркард

Откройте для себя сеть

American Express

Макафи Безопасный

Каковы характеристики шлифования стекла

Каковы характеристики шлифования стекла и Как классифицировать шлифовальный круг по стеклу?

Стекло ветрозащитное, светопроницаемое, стабильное в работе, разные виды имеют разные характеристики из-за использования в разных случаях, сфера применения очень широкая. Когда мы выбираем стекло, помимо того, что обращаем внимание на цену, по-прежнему отвечаем на его вид и характеристики, чтобы иметь определенное понимание, в полной мере использовать сильные стороны, чтобы избежать слабых мест, просто можем найти материал, который подходит для большего использования.

Когда мы выбираем стекло, помимо того, что обращаем внимание на цену, по-прежнему отвечаем на его вид и характеристики, чтобы иметь определенное понимание, в полной мере использовать сильные стороны, чтобы избежать слабых мест, просто можем найти материал, который подходит для большего использования.

Каковы характеристики шлифовки стекла

По сравнению с другими методами резания, такими как точение, фрезерование и строгание, шлифование имеет следующие характеристики:

(1) Высокая скорость шлифования, до 30–50 м в секунду; Высокая температура шлифования, до 1000℃~1500℃; Процесс измельчения очень короткий, всего около миллионной доли секунды.

(2) Благодаря шлифованию можно получить высокую точность обработки и малую шероховатость поверхности.

(3) Шлифованием можно обрабатывать не только мягкие материалы, такие как незакаленная сталь, чугун и т. д., но также можно обрабатывать закаленную сталь и другие твердые материалы, которые нельзя обработать инструментом, например фарфор, твердый сплав и т. д.

д.

(4) Глубина резания при шлифовании очень мала, а слой металла, который можно удалить за один проход, очень тонкий.

(5)При шлифовании большое количество мелких частиц пыли вылетает из шлифовального круга и выбрасывает большое количество пыли из заготовки. И пыль, и металлическая стружка могут повредить глаза оператора, а попадание пыли в легкие также может быть вредным для организма.

(6) Из-за низкого качества шлифовального круга, неправильного хранения, неправильного выбора спецификаций и моделей, эксцентричной установки или чрезмерной скорости подачи и других причин шлифовальный круг может сломаться, что приведет к серьезным травмам рабочих.

(7) Когда ручное управление выполняется вблизи вращающегося шлифовального круга, например, шлифовальный инструмент, очиститель или метод коррекции шлифовального круга неправильный, рука рабочего может коснуться шлифовального круга или других движущихся частей шлифовального станка и получить травму.

(8) Шум, создаваемый во время шлифования, может достигать 110 дБ или выше.