Меры защиты от коррозии: Защита от коррозии. Способы защиты металлов.

Содержание

ЗАЩИТА ОТ КОРРОЗИИ • Большая российская энциклопедия

Авторы: В. А. Сафонов

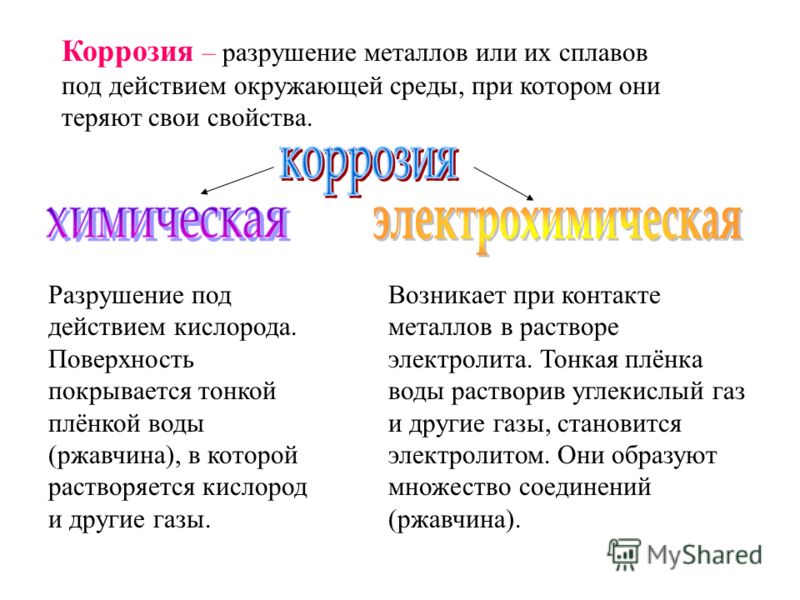

ЗАЩИ́ТА ОТ КОРРО́ЗИИ, комплекс мер, направленных на снижение скорости коррозии материалов. Под материалами в первую очередь подразумеваются металлы, которые применяются в качестве конструкционных материалов или входят в их состав. Поскольку именно металлы определяют осн. эксплуатационные характеристики изделий из конструкционных материалов, принято говорить о З. отк. конкретных объектов, напр. трубопроводов, разных видов транспорта, жел.-бетон. конструкций, подземных сооружений. Методы З. отк. можно разбить на следующие группы: методы повышения коррозионной стойкости материала, изоляции материала от химически агрессивной и коррозионной среды, снижения агрессивности среды, а также электрохимич. методы. Выбор метода З. отк. или (чаще всего) их комбинации определяется функциональными особенностями и условиями эксплуатации защищаемого изделия (конструкции), а также экономич. соображениями.

соображениями.

Если нельзя избежать контакта конструкционного материала с агрессивной средой, применяют металлы с повышенной коррозионной стойкостью. Практически важными коррозионностойкими конструкционными материалами являются алюминий, медь, никель, титан и сплавы на их основе. Если конструкционный материал не обладает достаточной коррозионной стойкостью, осн. металл легируют элементами, снижающими скорость коррозии. Так, основой мн. конструкционных материалов является склонное к коррозии железо. При его легировании хромом или никелем получают стойкие к атмосферной коррозии нержавеющие стали; разработаны стали, устойчивые к воздействию растворов азотной, серной и органич. кислот, щелочей. Подбирая легирующие компоненты, можно расширить область применения конструкционного материала. Напр., легирование медью значительно повышает стойкость ряда металлов к коррозии в восстановительных средах, в морской воде, легирование хромом – к воздействию окислительных сред. Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

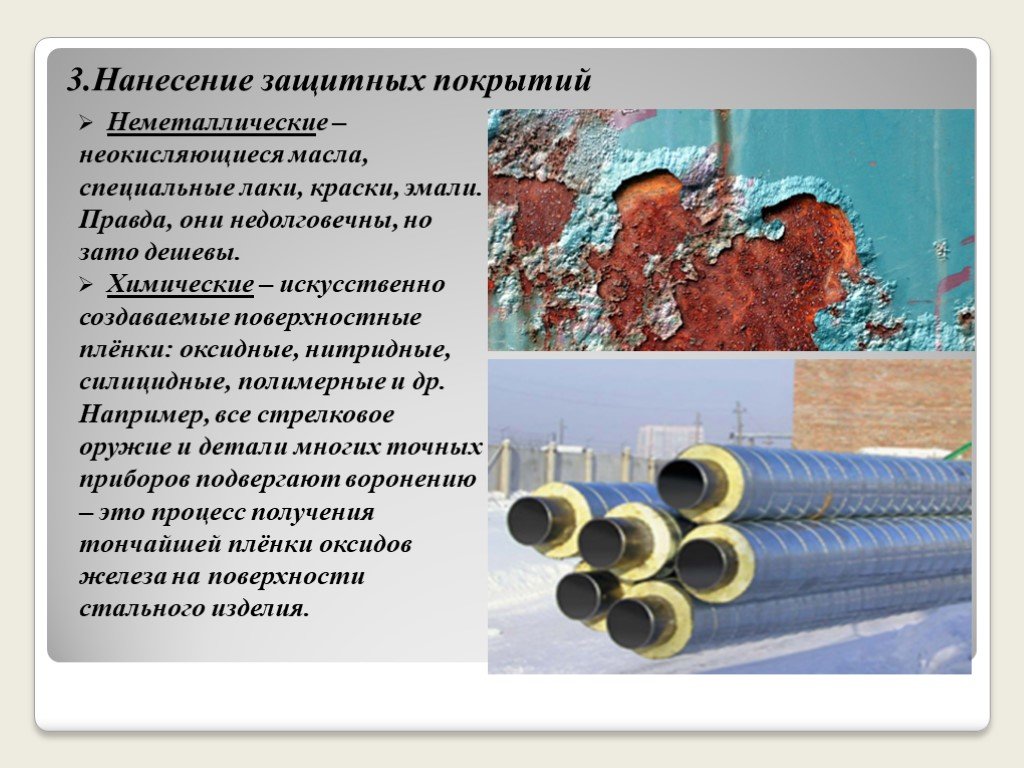

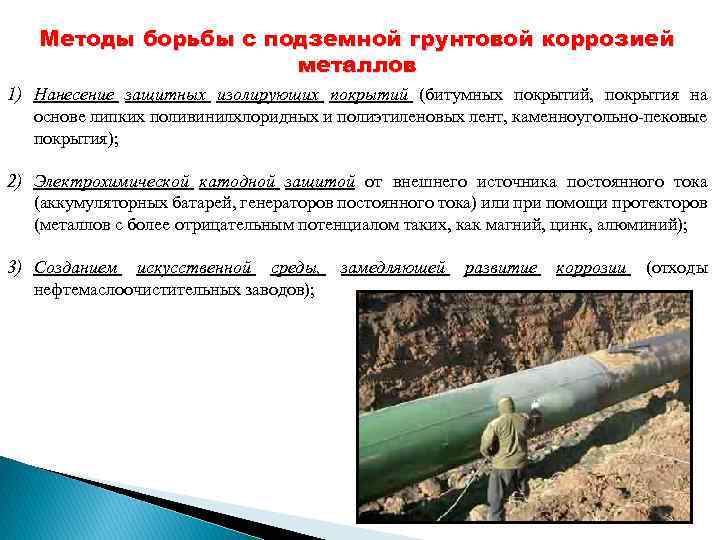

Для изоляции металлов от агрессивной среды используются защитные антикоррозионные покрытия. Метод применяют в тех случаях, когда покрытие не нарушает работу конструкции (изделия). Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич.

Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич. нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

Эффективным методом З. отк. является снижение концентрации вызывающих коррозию компонентов в средах, с которыми контактируют металлы. Напр., удаление растворённых кислорода и диоксида углерода из водных растворов нагреванием при пониженном давлении, продувкой инертными газами позволяет резко снизить коррозию железа, сталей, меди и её сплавов. Существенно снизить агрессивность растворов можно, добавляя в них небольшие количества (обычно доли %) ингибиторов коррозии – спец. веществ, в присутствии которых скорость коррозии резко уменьшается. Действие ингибиторов основано на их адсорбции на поверхности металла, образовании на поверхности металла защитной плёнки из труднорастворимых продуктов коррозии, а также смещении электродного потенциала металла либо в сторону более отрицательных значений относительно потенциала коррозии, либо в положительном направлении в область пассивного состояния (см. в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

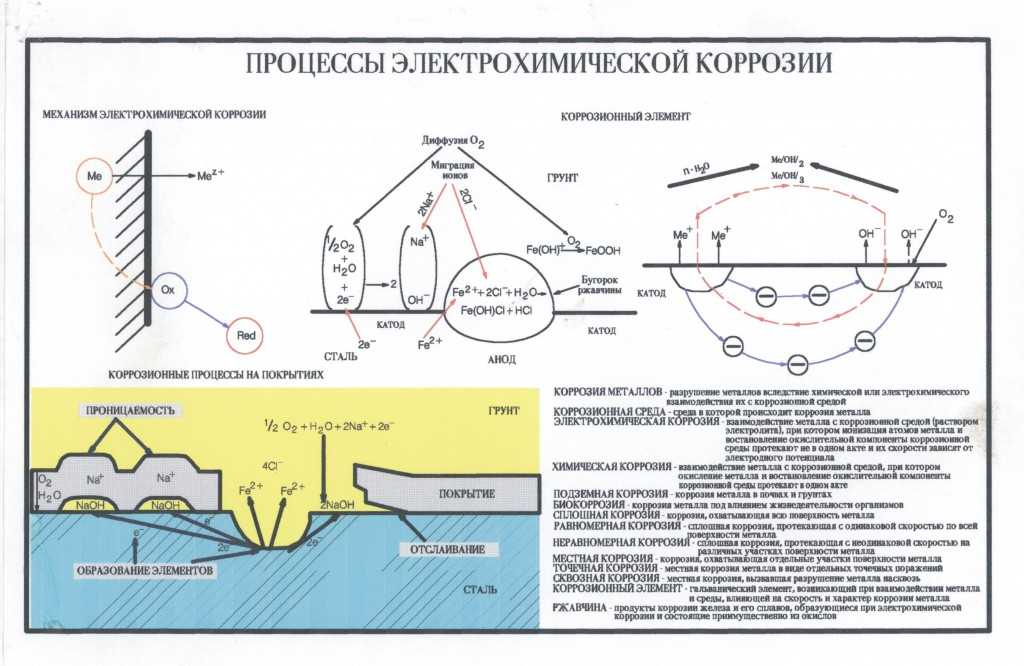

Электрохимическая (катодная и анодная) З. отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр.

отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр. , из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З.

, из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З. отк. ёмкостей с агрессивными химич. веществами.

отк. ёмкостей с агрессивными химич. веществами.

Кроме выбора адекватного метода в комплекс мер по З. отк. входят контроль скорости коррозии с использованием спец. приборов – коррозиметров, диагностика коррозионного состояния, восстановление нарушенной защиты.

Защита кабелей от коррозии

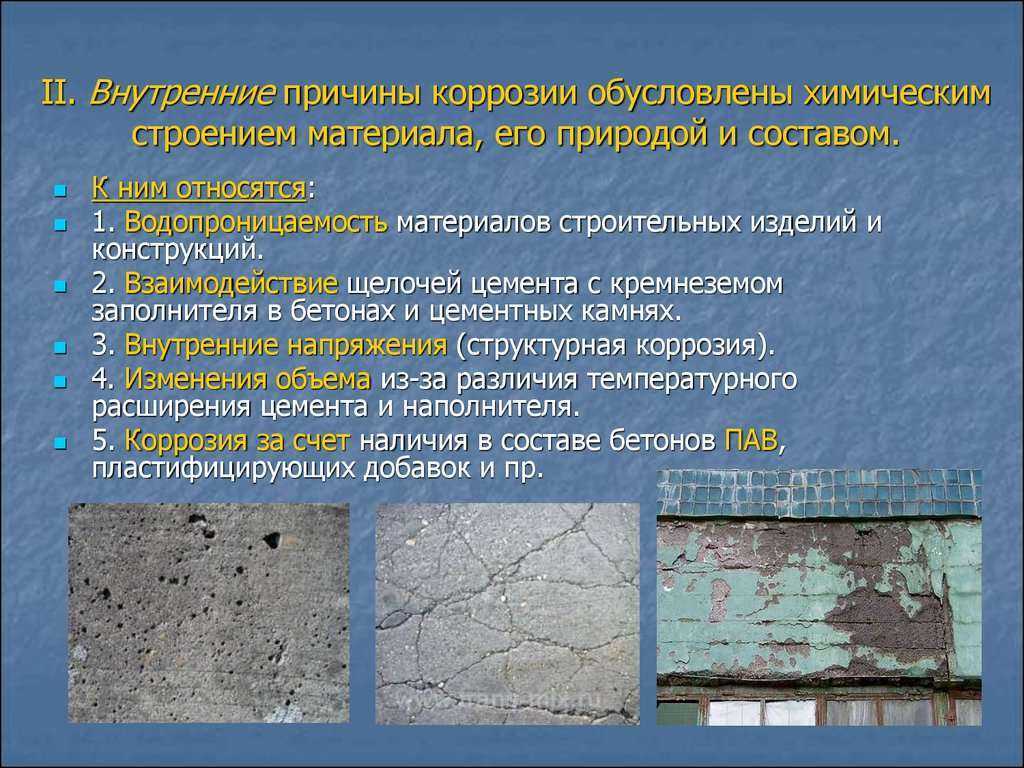

Коррозия оболочки кабеля появляется самопроизвольно при взаимодействии с агрессивной окружающей средой. Этому процессу подвергаются любые материалы, скорость разрушения зависит от их физико-химического состояния.

Причины коррозии

Разрушение защитного кожуха кабеля по процессу протекания разделяют на несколько видов.

Электрокоррозия

Блуждающие, непостоянные токи, проходящие через грунт, генерируются в нем под влиянием внешних источников, при этом часть их входит в защитный кожух провода. Внешним источником служит электротранспорт и все разновидности рельсовых дорог.

При входе тока в кабель (в кабельном лотке) создается катодная зона с отрицательным зарядом относительно грунта. Она не опасна для металлических деталей.

Она не опасна для металлических деталей.

В месте, где блуждающий ток покидает провод, частички металла уходят в грунт. Это зона с положительным зарядом – анодная. На этом этапе все металлические предметы подвергаются коррозии.

Электрохимическая

Содержащиеся в почве химические элементы, взаимодействуя с покрытием кабеля, образуют гальванические пары. Состав грунта неоднороден, поэтому электродвижущая сила паров неодинакова. Эта связь вызывает уравнительный ток, который проходит по кабелю и замыкается на отдельных участках грунта.

Создается почвенный электролит, который вызывает коррозию оболочки кабеля, что усугубляется появлением биокоррозии — она развивается на фоне жизнедеятельности микроорганизмов.

Атмосферная

Окисление стальной оболочки под воздействием высоких температур, кислорода и повышенной влажности называют атмосферной коррозией. Она бывает:

- Сухая (газовая). Протекает при влажности менее 60%, механизм разрушений – химический;

- Влажная.

При критической влажности – более 70% появляется ржавчина, которая удерживает влагу на поверхности оболочки.

При критической влажности – более 70% появляется ржавчина, которая удерживает влагу на поверхности оболочки.

Загрязнение атмосферы химическими соединениями увеличивает скорость разрушения металла.

Виброкоррозия

Вблизи дорог, мостов и оживленных магистралей создается повышенная вибрация. Она нарушает целостность кристаллов верхнего слоя металла по границам зерен и вызывает «межкристаллитную» коррозию проложенного в этих местах кабеля. При вибрации наиболее уязвима свинцовая оболочка. Не допустить сильного разрушения поможет установка амортизации.

Методы борьбы с коррозией

Вначале устанавливают причину коррозии, проверяют состояние грунта при помощи лабораторных исследований и измерительных приборов. На основе полученных результатов обеспечивают условия для защиты кабеля от коррозии. Для этого применяют:

- катодную поляризацию – искусственно создают отрицательный заряд по всей протяженности провода;

- электродренаж – метод перенаправления блуждающего тока к первоисточнику;

- метод протекторной защиты – стержень ферромагнитного сплава устанавливают в землю и присоединяют к кабельному покрытию.

Чтобы увеличить переходное сопротивление между рельсовой дорогой и грунтом, шпалы пропитывают маслянистым креозотом.

Способы защиты

Алюминиевая оболочка разрушается при всех видах поляризации. Надежной защитой для нее будет покрытие несколькими слоями винилхлоридной ленты или размещение кабеля в пластмассовую трубу. Для защиты применяют муфты: «БП», «ШП», «ПЛШВ».

Для свинцовой оболочки создают катодную зону с отрицательным полем по отношению к земле и покрывают защитой: «БЛ», «Б2Л», «ПШВ». Неметаллическую оболочку покрывают слоем «Б», «П», а непокрытый кабель – «БбШП», «БбШВ».

Предотвратить коррозийный процесс и защитить кабельный покров от доступа влаги и кислорода можно при помощи краски или полимерного укрытия (АаШВ).

Зону прокладки кабеля выбирают с минимальным содержанием извести и грунтовых вод. Если это невозможно, помещают провода в пластмассовый кожух или асбестовые трубы.

Неплохой способ защиты кабеля от коррозии – покрытие его нержавеющей сталью или напыление на оболочку более устойчивого к разрушениям металла.

Как предотвратить коррозию — Специальные материалы для трубопроводов

Предотвращение коррозии — это то, чему инженеры во всем мире посвящают много часов. По данным NACE International на сегодняшний день, каждый год около 2,5 триллиона долларов США теряется из-за коррозии во всем мире, что составляет более 3 процентов мирового ВВП.

Хотя очевидно, что это имеет значительные финансовые последствия, опасения по поводу коррозии металла также создают проблемы безопасности и здоровья. Это возвращает нас к тому, почему так важно попытаться максимально предотвратить коррозию.

Коррозия металлов — это естественное явление, требующее трех условий: влаги, металлической поверхности и окислителя, называемого акцептором электронов. Коррозия преобразует поверхность реактивного металла в другую форму: оксид, гидроксид или сульфид. Общеизвестной формой коррозии является ржавчина.

Коррозия металла влияет не только на металлическую структуру, но также может повлиять на людей, использующих предмет или вещи, которые находятся в непосредственной близости от металла. В худшем случае коррозия металла может привести к обрушению зданий и мостов, протечке труб и отравлению крови людей медицинскими имплантатами.

В худшем случае коррозия металла может привести к обрушению зданий и мостов, протечке труб и отравлению крови людей медицинскими имплантатами.

Хотя все металлы подвержены коррозии, некоторые металлы, такие как чистое железо, подвержены коррозии гораздо быстрее, чем другие. Тем не менее, железо можно комбинировать с другими сплавами для получения нержавеющей стали, которая способна намного лучше противостоять коррозии.

Считается, что приблизительно 25-30% коррозии можно предотвратить с помощью подходящих методов защиты.

Как правило, вы можете предотвратить коррозию, выбрав правильный тип металла, защитные покрытия, экологические меры, защитные покрытия, ингибиторы коррозии, металлическое покрытие и модификацию конструкции для вашего проекта.

Выберите правильный тип металла

Одним из самых простых способов предотвратить коррозию является использование устойчивого к коррозии металла, такого как нержавеющая сталь, дуплекс, супердуплекс, никелевый сплав или 6% молибдена.

Эти металлы настолько хорошо изготовлены, что обладают более высокой способностью противостоять коррозии, и их использование снижает потребность в дополнительных мерах по защите от коррозии.

Компания Special Piping Materials поставляет продукцию, изготовленную из самых высокоэффективных доступных материалов — нержавеющей стали, дуплекса, супердуплекса, 6% молибдена и никелевого сплава. Наши клиенты выбирают различные материалы для различных сред, при этом одним из основных факторов является вероятность коррозии.

Защитные покрытия

Другим способом предотвращения коррозии является нанесение покрытия специальной защитной краской. Лакокрасочные покрытия могут выступать в качестве барьера, который предотвращает передачу электрохимического заряда коррозионному раствору и металлу под ним.

Другой способ сделать это – нанести порошковое покрытие на чистую металлическую поверхность. Металл нагревают, чтобы расплавить порошок в гладкую сплошную пленку, которая действует как устойчивый к коррозии барьер. Можно использовать множество различных порошковых композиций, таких как акрил, полиэстер, эпоксидная смола, нейлон и уретан.

Можно использовать множество различных порошковых композиций, таких как акрил, полиэстер, эпоксидная смола, нейлон и уретан.

Меры по охране окружающей среды

Коррозия, безусловно, вызывается окружающей средой, в которой находится металл, поскольку химическая реакция происходит из-за реакции металла с жидкостями и газами в окружающей среде.

Таким образом, контроль окружающей среды может помочь свести к минимуму эти реакции. Это может быть так же просто, как уменьшение воздействия дождя или морской воды, или могут быть предприняты шаги для уменьшения количества серы, хлора или кислорода в этом районе. Например, обработка воды в водогрейных котлах для регулирования жесткости, щелочности или содержания кислорода перед тем, как подвергать металл воздействию этой воды, будет иметь большое значение для предотвращения коррозии.

Временное покрытие

Временное покрытие для предотвращения коррозии означает покрытие металла дополнительным типом металла, который может окисляться — вы жертвуете этим верхним слоем, чтобы защитить металл под ним.

Существует два основных метода получения расходуемого покрытия:

- Катодная защита: Катодная защита работает, превращая сталь в катод электрохимической ячейки. Наиболее распространенным примером катодной защиты является покрытие стали из сплава железа цинком – этот процесс известен как цинкование. Цинк является более активным металлом, поэтому при коррозии он замедляет коррозию стали. Катодная защита регулярно используется для стальных трубопроводов, несущих воду или топливо, баков водонагревателей, корпусов кораблей и морских нефтяных платформ.

- Анодная защита: Анодная защита противоположна катодной защите и работает, превращая сталь в анод электрохимической ячейки. Обычный способ сделать это — покрыть сталь, легированную железом, менее активным металлом, например оловом. Олово не подвергается коррозии, поэтому сталь будет защищена, пока есть оловянное покрытие. Анодная защита часто используется в резервуарах для хранения из углеродистой стали, которые используются для хранения серной кислоты и 50% каустической соды.

Ингибиторы коррозии

Ингибиторы коррозии – это химические вещества, выбранные для взаимодействия с поверхностью металла или окружающими газами и, следовательно, для подавления электрохимических реакций, которые могут привести к коррозии. При нанесении на поверхность металла они образуют защитную пленку. Ингибиторы можно наносить в виде раствора или в виде защитного покрытия с использованием методов диспергирования.

Ингибиторы коррозии обычно наносят с помощью процесса, известного как пассивация. Примером пассивации является Статуя Свободы, где характерный сине-зеленый оттенок металла на самом деле защищает медь под ней.

Металлическое покрытие

Металлическое покрытие очень похоже на покрытие, так как тонкий слой металла наносится на металл, который вы действительно хотите защитить. Металлический слой не только предотвращает коррозию, но и обеспечивает хороший эстетический вид.

Существует четыре типа металлического покрытия:

- Гальваническое покрытие: Нанесение тонкого слоя металла, такого как хром или никель, на металлическую подложку через ванну с электролитом.

- Механическое покрытие: включает холодную сварку металлического порошка с металлом подложки.

- Химическая обработка: Металлическое покрытие, такое как никель или кобальт, наносится на металлическую подложку с использованием неэлектрической химической реакции.

- Горячее погружение: Простейший метод нанесения покрытия, включающий погружение подложки в ванну с расплавом защитного металла.

Изменение конструкции

Изменение конструкции проекта может оказать существенное влияние на предотвращение коррозии, поскольку оно работает путем устранения возможных причин коррозии. Он не только может ингибировать коррозию, но также может значительно повысить долговечность любых защитных антикоррозионных покрытий, которые были нанесены на используемые продукты.

Как правило, конструкции, в которых используются металлы, подверженные коррозии, должны быть оптимизированы таким образом, чтобы исключить попадание пыли и воды, способствовать движению воздуха и избегать открытых щелей.

Проектирование конструкции, обеспечивающей легкий доступ к металлу для регулярного технического обслуживания, также является хорошей практикой и поможет предотвратить коррозию и увеличить срок службы используемых металлов.

#SpecialPipingMaterials #Oil #Gas #Petroleum #OilandGas #Energy #Corrosion #PreventingCorrosion

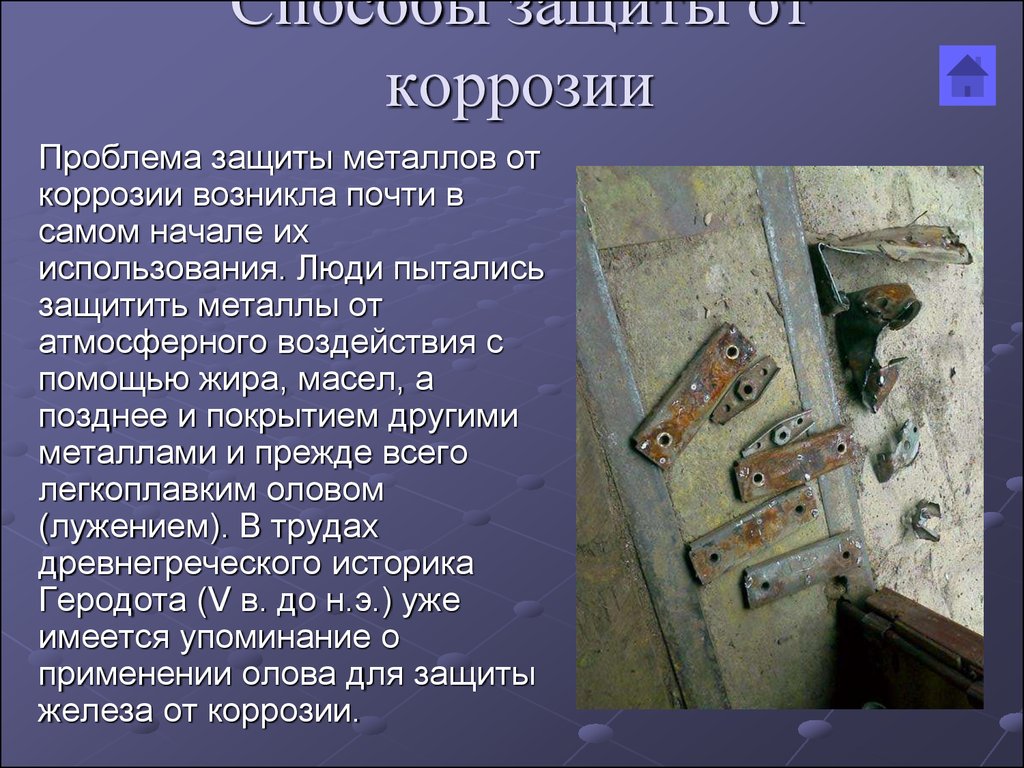

Каковы наилучшие методы защиты трубопроводов от коррозии?

Серьезной проблемой в жилом доме являются проржавевшие трубы. В коммерческом и промышленном применении коррозия трубопровода является кошмаром. Коррозия трубопроводов возникает, когда старые металлические трубы ржавеют от воздействия воды или влаги из окружающей среды. Корродированные трубопроводы могут ухудшить качество всего, что по ним транспортируется, от воды до нефти. Когда трубопроводы повреждены коррозией, они со временем выходят из строя и изнашиваются или даже могут лопнуть.

Когда трубопроводы повреждены коррозией, они со временем выходят из строя и изнашиваются или даже могут лопнуть.

Промышленные покрытия являются одним из лучших способов предотвращения коррозии труб. Покрытия и футеровки могут использоваться на трубах, которые находятся над землей, погружены в воду или заглублены под землю. Долговечность трубопровода зависит от нескольких факторов, в том числе от типа материалов, из которых изготовлена труба, способа и места ее установки, потребностей в техническом обслуживании и того, применялись ли меры по защите труб от коррозии.

Поврежденные трубопроводы могут привести к утечкам или разрывам. В то время как утечки и разрывы часто вызываются естественными силами (например, земля смещается под ними в сейсмоопасных районах), неподходящие материалы, плохая сварка швов и воздействие окружающей среды могут быть способствующими факторами. Однако ущерб можно уменьшить, используя защиту трубопровода от коррозии.

Причины коррозии трубопровода

Коррозия трубопровода может быть вызвана рядом факторов окружающей среды — pH воды или почвы, температура воды или воздуха, наличие минералов в воде, воздействие солнечного света. Материал, который проходит по трубопроводу (нефть, газ, удобрения, сжатый воздух, вода, отходы и т. д.), также может способствовать коррозии. Избыток кислорода в воде разрушает металл посредством окисления. Атмосферная коррозия, вызванная контактом металла с влажным воздухом, может возникать в надземных условиях, но более распространена в подземных условиях; большинство трубопроводов в США проложено под землей.

Материал, который проходит по трубопроводу (нефть, газ, удобрения, сжатый воздух, вода, отходы и т. д.), также может способствовать коррозии. Избыток кислорода в воде разрушает металл посредством окисления. Атмосферная коррозия, вызванная контактом металла с влажным воздухом, может возникать в надземных условиях, но более распространена в подземных условиях; большинство трубопроводов в США проложено под землей.

Надземные трубопроводы могут быть повреждены точечной коррозией, которая может быть вызвана, среди прочего, постоянным взрывом песчинок. Металл прочен, но не является непроницаемым, и многие факторы могут медленно разрушать структурную целостность металла. Защита трубопровода с помощью покрытий может смягчить все эти проблемы. После устранения источника коррозии с помощью покрытия или другого химического ингибитора коррозия считается неактивной — это означает, что процесс коррозии остановлен.

Средства защиты трубопроводов от коррозии

Сталь является основным материалом, используемым для трубопроводов опасных жидкостей. Газораспределительные трубопроводы обычно изготавливаются из стали, высокопрочного пластика или композитных материалов.

Газораспределительные трубопроводы обычно изготавливаются из стали, высокопрочного пластика или композитных материалов.

Профилактика играет ключевую роль в правильном уходе за трубами. Защита труб от коррозии начинается с катодной защиты, ингибиторов коррозии и наружных промышленных покрытий.

Катодная защита использует электрический ток, чтобы другой металл мог обеспечить защиту вместо стального трубопровода. Ингибиторы коррозии — это вещества, которые можно добавлять в качестве внутренней защиты трубопровода.

Polyguard IRO и Polyguard IRO HD

Polyguard производит продукты для защиты от коррозии двух труб, которые предназначены для защиты покрытий монтажных соединений и покрытий магистральных трубопроводов от абразивного износа, который может возникнуть в результате обратной засыпки, бурения или других условий. Продукты Polyguard IRO и IRO HD создают внешний расходуемый слой, который можно стирать, чтобы материал трубопровода не разрушался. IRO означает «Ударопрочная внешняя оболочка», а HD означает «Сверхмощный». IRO состоит из прочной обертки из стекловолокна, пропитанной активируемой водой смолой, которая затвердевает за считанные минуты. Polyguard IRO HD — это усиленная версия оригинального продукта IRO для защиты трубопроводов от коррозии.

IRO означает «Ударопрочная внешняя оболочка», а HD означает «Сверхмощный». IRO состоит из прочной обертки из стекловолокна, пропитанной активируемой водой смолой, которая затвердевает за считанные минуты. Polyguard IRO HD — это усиленная версия оригинального продукта IRO для защиты трубопроводов от коррозии.

Для одобренных в эксплуатации покрытий, которые используются на соединениях трубопроводов и других покрытиях, IRO и IRO HD обеспечивают реальную механическую защиту основного материала. Это покрытие можно эффективно наносить в любой проектной среде и наносить поверх покрытий Polyguard, таких как РД-6, эпоксидные продукты или гелевые ингибиторы коррозии RG-2400. Для крепления IRO или IRO-HD требуется только шероховатая поверхность. Доказано, что Polyguard IRO работает в сочетании с системой катодной защиты, поэтому его можно использовать в соответствии с кодами DOT и PHMSA.

Polyguard ZEROPERM

Polyguard ZEROPERM — один из нескольких пароизоляционных материалов, производимых компанией. ZEROPERM представляет собой трехслойную композитную мембрану, состоящую из белой полиэфирной пленки толщиной 0,5 мил, алюминиевой фольги толщиной 1,0 мил и одной прозрачной полиэфирной пленки толщиной 0,5 мил. Он двусторонний, с одной стороны белый, а с другой серебристый. Фольга обеспечивает нулевую проницаемость в композите, в то время как прочный и устойчивый к разрыву слой полиэстера защищает фольгу.

ZEROPERM представляет собой трехслойную композитную мембрану, состоящую из белой полиэфирной пленки толщиной 0,5 мил, алюминиевой фольги толщиной 1,0 мил и одной прозрачной полиэфирной пленки толщиной 0,5 мил. Он двусторонний, с одной стороны белый, а с другой серебристый. Фольга обеспечивает нулевую проницаемость в композите, в то время как прочный и устойчивый к разрыву слой полиэстера защищает фольгу.

Защитная оболочка используется либо между слоями изоляции в проектах с подогревом, таких как трубопроводы СПГ, либо в качестве внешней пароизоляционной оболочки на трубопроводах аммиака, рассола или гликоля. ZEROPERM также может быть установлен в полевых условиях. Существует два типа лент ZEROPERM, которые приклеиваются с помощью высококачественного акрилового клея для завершения установки, обе с отличными характеристиками в холодную погоду. Лента ZEROPERM A имеет защитную пленку из крафт-бумаги и обычно используется для герметизации продольных и периферийных нахлестов. Лента ZEROPERM Self-Wound Tape не имеет футеровки и используется на клапанах и фитингах.

Система покрытий Полигард РД-6

Покрытия являются одним из основных средств защиты трубопровода. Антикоррозийная защита труб РД-6 компании «Полигард» представляет собой систему покрытий, которая используется на подземных и подводных трубопроводах. После нанесения УФ-защитного покрытия, такого как RD-6 UV Overcoat, в сочетании с RD-6, его можно использовать над землей. Для трубопроводов, по которым транспортируются материалы, температура которых достигает 190° F (88° C), подходит система теплозащитного высокотемпературного покрытия, такая как Polyguard RD-6 HT.

Система покрытия RD-6 состоит из жидкого клея, защитного покрытия трубопровода на основе геотекстиля и наружной оболочки из плотного полипропиленового геотекстиля. Система обеспечивает защиту трубопровода от коррозии за счет модифицированного полимером внешнего слоя покрытия. РД-6 использовался на тысячах проектов более 30 лет. Он невосприимчив к внешней коррозии и коррозионному растрескиванию под напряжением (SCC), которое возникает, когда коррозионная среда и растягивающее напряжение объединяются, чтобы создать слабое место.

С системой покрытия РД-6 ток катодной защиты все еще может достигать расходуемого слоя. Геотекстильная основа, используемая с RD-6 HT, имеет чрезвычайно высокую прочность на разрыв, низкое удлинение и устойчивость к высоким температурам. RD-6 HT быстро, легко наносится и может быть засыпан сразу после нанесения.

Бутиловая лента Polyguard VaporGuard

Обеспечьте защиту трубопровода от замерзания и оттаивания и других низких температур с помощью бутиловой ленты Polyguard VaporGuard. Бутиловая лента представляет собой неотверждаемый эластомер, разработанный для использования в качестве пароизоляции в теплоизоляционных системах при низких температурах. Он остается гибким при температуре до -20ºF и может использоваться на муфтах, встроенных пароизоляторах и компенсаторах. Лента легко вставляется на место после удаления бумажной подложки. 9№ 0007

VaporGuard предотвращает проникновение влаги по изоляционным системам, что защищает трубы от ржавчины и коррозии, а также защищает их от повреждений при низких температурах и от замораживания и оттаивания. VaporGuard доступен в двух удобных размерах: 1-1/4″ x 100 футов или 12″ x 40 футов.

VaporGuard доступен в двух удобных размерах: 1-1/4″ x 100 футов или 12″ x 40 футов.

Polyguard RG-2400

Одним из других основных методов предотвращения коррозии трубопроводов является применение ингибитора коррозии, такого как Polyguard RG-2400 Corrosion Control Gel. Даже когда труба обернута изоляцией, в трубах могут начать появляться утечки. RG-2400 был разработан для предотвращения CUI или коррозии под изоляцией в пищевой промышленности, производстве напитков и других отраслях, использующих аммиачные холодильные системы.

Гель RG-2400 AK представляет собой наносимый вручную состав, который выдерживает нанесение на трубы с температурой поверхности до 250° F (121° C). Он не затвердеет и не схватится со временем. Его цвет обеспечивает простой способ определить, правильно ли он нанесен — когда вы больше не можете видеть трубку через пурпурный гель, у вас должно быть достаточное покрытие.

Еще один способ избавиться от догадок в системе защиты труб от коррозии — использовать Polyguard AccuTrowel.