Методы защиты от коррозии: Коррозия металлов. Виды коррозийных разрушений. Методы защиты металлов от коррозии

Содержание

Коррозия металла и методы защиты

Главная Статьи Коррозия металла и методы защиты

Коррозия металла и методы защиты

Атмосферной коррозии подвержены все металлоконструкции, эксплуатируемые на открытом воздухе, а именно: трубопроводы, металлические части строений, опор, мостов, транспортные и погрузочно-разгрузочные средства. Поверхности конструкций при эксплуатации неизбежно подвергаются увлажнению и загрязнению, что является первопричиной возникновения и развития коррозионных процессов.

Коррозия — это процесс физико-химической реакции между металлом и окружающей средой, приводящей к изменениям в свойствах материала. Результатом этого процесса является «коррозионный эффект», сокращающий сроки службы металлоконструкций, ухудшающий функциональные характеристики включающих их технических систем и приводящий к увеличению затрат, слагаемыми которых являются не только затраты на стоимость ремонта и замену поврежденных коррозией частей оборудования, но и затраты на возмещение убытков от различных неполадок в результате коррозии (остановок производства или аварий, приводящих к разрушениям или несчастным случаям). Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

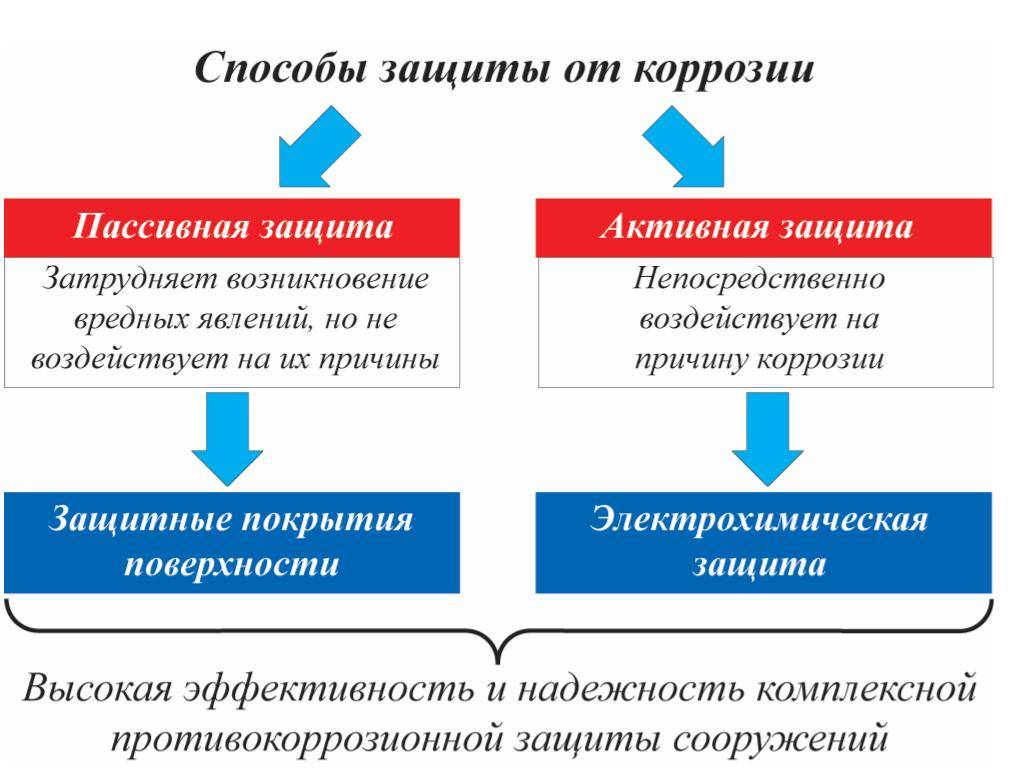

Защита от коррозии в целом представляет комплекс мероприятий, направленных на предотвращение и ингибирование коррозионных процессов, сохранение и поддержание работоспособности узлов и агрегатов машин, оборудования и сооружений в требуемый период эксплуатации. Одним из наиболее распространенных и достаточно эффективных, является метод нанесения защитных лакокрасочных покрытий.

Защитные свойства лакокрасочных материалов зависят от плотности пленки, изолирующей поверхность металла от окружающей среды, а также характера взаимодействия покрытия с поверхностью металла. Толщина покрытий может изменяться от десятков до сотен микрометров в зависимости от их назначения.

К достоинствам лакокрасочных материалов следует отнести:

• возможность применения для защиты любых конструкций, независимо от размера, непосредственно на монтажных и строительных площадках;

• простоту и возможность механизации технологического процесса нанесения покрытий;

• лакокрасочные покрытия на большинстве металлоконструкций, трубопроводах и оборудовании могут ремонтироваться и восстанавливаться непосредственно в процессе эксплуатации;

• малый расход материала на единицу площади и низкая стоимость по сравнению с другими видами защитных покрытий.

Одним из основных показателей, определяющим эффективность применения того или иного вида покрытия, является его долговечность, а именно: способность покрытия сохранять защитные свойства до предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность покрытия определяется многими факторами, в том числе его физико-механическими и химическими свойствами, степенью подготовки поверхности металла перед окрашиванием, правильным выбором покрытия или системы покрытий для конкретных условий эксплуатации.

Несмотря на определенный прогресс, достигнутый в области производства и применения лакокрасочных материалов и покрытий, случаи их выхода из строя после непродолжительной эксплуатации в условиях открытой атмосферы встречаются достаточно часто. Анализируя имеющие место случаи разрушения покрытий, можно сделать вывод, что их выход из строя (или утрата в значительной степени защитных свойств) может происходить по следующим причинам:

1. Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

2. При выборе покрытий для защиты от атмосферной коррозии предпочтение отдается наиболее дешевым (и морально устаревшим) лакокрасочным материалам с изначально заложенными низкими сроками службы, исходя из принципа «все равно придется перекрашивать». В качестве примера можно привести применение материалов на масляной и битумной основе, которые уже через 2-3 года, в результате необратимых изменений на молекулярном уровне (старения), могут полностью утратить свои защитные свойства. При этом наиболее характерными дефектами следует считать растрескивание и шелушение покрытия, образование пузырей, коррозионных пятен и точек коррозии.

3. Нарушение технологии производства защитного покрытия. Для любого защитного покрытия, наносимого на поверхность, существует определенный регламент его производства, определяющий степень подготовки поверхности, максимальную и минимальную температуру при проведении окрасочных работ, время межслойной сушки и многие другие параметры процесса. Отклонение от параметров технологического процесса приводит к значительному снижению защитной способности покрытий и, как следствие, уменьшению сроков их службы.

Покрытия из лакокрасочных материалов на основе синтетических смол (эпоксидных, полиэфирных, перхлорвиниловых) обеспечивают надежную и длительную антикоррозионную защиту металла при соблюдении требований по их применению (предварительная пескоструйная обработка поверхности металла с последующим обезжириванием, определенные температурные режимы сушки и т.д.).

Несмотря на имеющие место проблемы, возникающие при использовании лакокрасочных покрытий, следует признать, что данный способ был и остается наиболее доступным и экономически оправданным при защите металлоконструкций от атмосферной коррозии.

Одним из признанных надёжных способов защиты металла от коррозии является покрытие его цинкнаполненными лакокрасочными материалами.

Для долговременной антикоррозионной защиты высокий эффект дают материалы разработанные на основе высокодисперсного цинкового порошка композиции ЦИНОЛ, ЦИНОТАН, ЦВЭС, ЦИНОТЕРМ.

Способ их нанесения традиционен: безвоздушное и пневматическое распыление, кисть или валик. В качестве покрывных материалов в этой системеиспользуютсяполиуретановые и акриловые эмали различных цветов серии ПОЛИТОН, а также алюминийнаполненные лакокрасочные материалы АЛПОЛ, АЛЮМОТЕРМ. Кроме того, эти материалы широко используются и как самостоятельные покрытия. Высокое качество и привлекательная стоимость покрытий, придают защитным материалам выгодное отличие и доверие у потребителей.

Эти системы покрытий широко используются для противокоррозионной защиты: автомобильных и железнодорожных мостов дорожных ограждений опор линий электропередачи металлических конструкций промышленных зданий и сооружений резервуаров под топливо, нефть и нефтепродукты, для ремонта и эксплуатации судов оборудования.

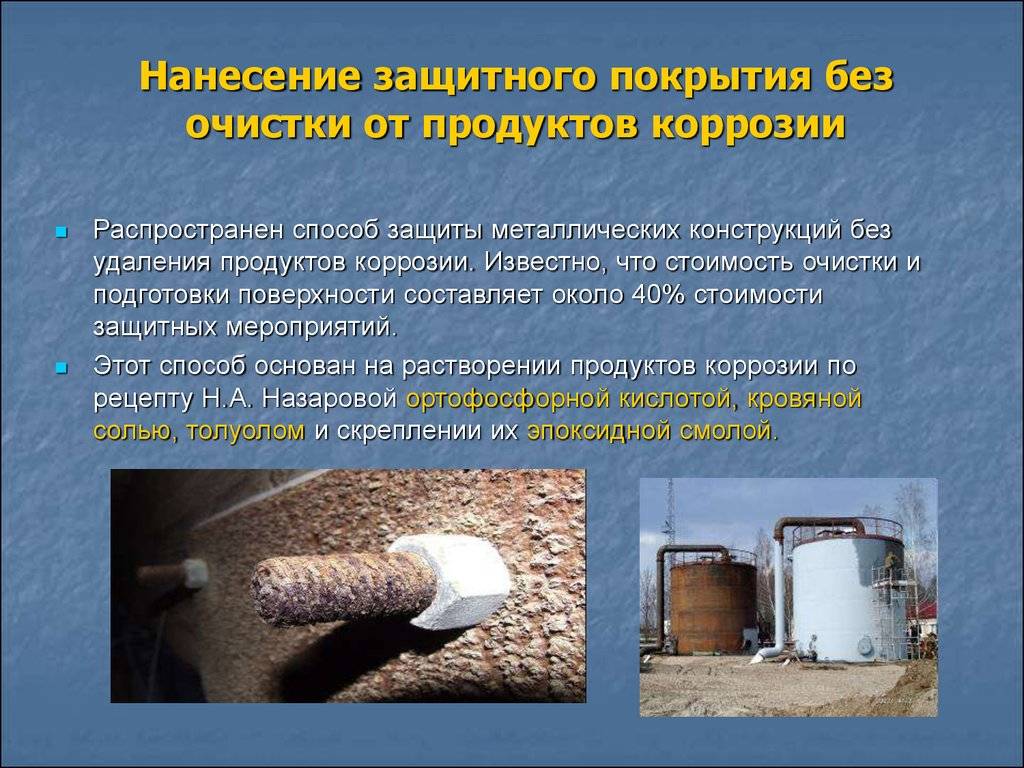

Говоря о защите от коррозии, следует понимать, на какой металл наносится тот или иной антикоррозионный материал – новый или старый (с остатками ржавчины, предыдущего покрытия, окалиной). И вот здесь хочется особо отметить, что если металлическая поверхность имеет плотно держащуюся ржавчину – это еще не повод подвергать его (металл) дробеструйной (пескоструйной очистке). Грунт-эмаль по ржавчине ХВ -0278 как раз для такого случая. Данная однокомпонентная грунт-эмаль для ржавого металла представляет собой суспензию пигментов, антикоррозийных наполнителей, модификатора ржавчины. Грунт-эмаль ХВ-0278 выполняет одновременно 3 функции: преобразователь ржавчины, антикоррозийная грунтовка и эмаль по металлу. Материал может использоваться как при изготовлении новых, так и ремонте старых металлоконструкций. А в частности: при ремонте автомобилей (для окраски ржавых поверхностей, днищ, крыльев, порогов и прочих деталей), при окраске гаражей, крыш, кованных декоративных решеток и др. Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 — это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 — это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Продление сроков эксплуатации различных металлоконструкций – основная цель решения многовековой проблемы коррозии металлов.

Буглак И.В. 07.12.2012

4. Методы защиты от коррозии. Физическая химия: конспект лекций

4. Методы защиты от коррозии. Физическая химия: конспект лекций

ВикиЧтение

Физическая химия: конспект лекций

Березовчук А В

Содержание

4. Методы защиты от коррозии

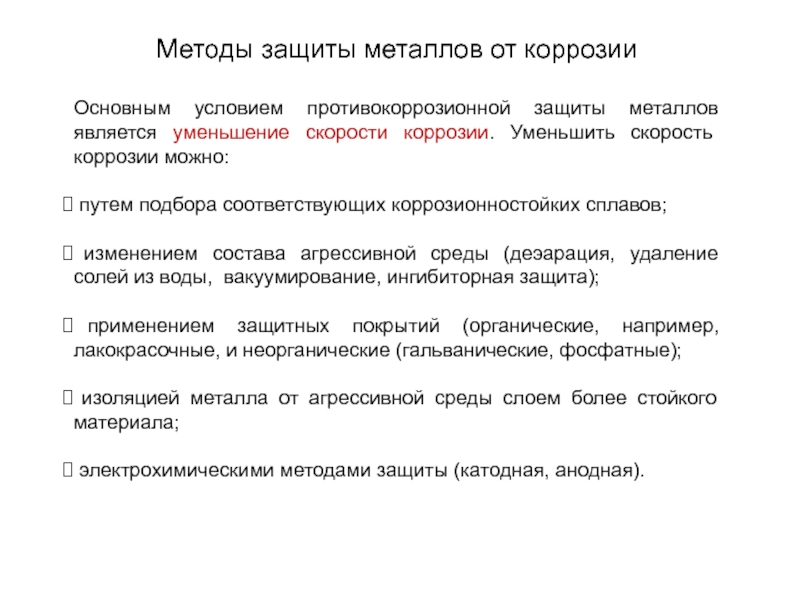

Для ослабления коррозионного процесса требуется повлиять либо на сам металл, либо на коррозионную среду. Выделяют основные направления для борьбы с коррозией:

Выделяют основные направления для борьбы с коррозией:

1) легирование металла, либо замена его другим, более коррозионностойким;

2) защитные покрытия (металлические и неметаллические) органического или неорганического происхождения;

3) электрохимическая защита, различают катодную, анодную и протекторную как вариант катодной защиты.

Например, при атмосферной коррозии применяют покрытия органического и неорганического происхождения; от подземной коррозии эффективна электрохимическая защита;

4) введение ингибиторов (веществ, замедляющих скорость реакции).

Данный текст является ознакомительным фрагментом.

2. Классификация процессов коррозии металлов

2. Классификация процессов коррозии металлов

Классифицировать коррозию принято по механизму, условиям протекания процесса и характеру разрушения. По механизму протекания коррозионные процессы, согласно ГОСТ 5272-68, подразделяются на два типа: электрохимические и

По механизму протекания коррозионные процессы, согласно ГОСТ 5272-68, подразделяются на два типа: электрохимические и

3. Физико-химические методы анализа состава сплавов

3. Физико-химические методы анализа состава сплавов

Различают термический и рентгеноструктурный анализ.Физико-химический анализ – область химии, изучающая посредством сочетания физических и геометрических методов превращения, происходящие в равновесных

1. Основные кинетические характеристики и методы их расчетов

1. Основные кинетические характеристики и методы их расчетов

i0 – ток обмена – кинетическая характеристика равновесия между электродом и раствором при равновесном значении электродного потенциала. Токи обмена относят к 1 см2 поверхности раздела электрод-раствор.?–

Глава XI Проблемы защиты от радиоактивных излучений

Глава XI

Проблемы защиты от радиоактивных излучений

Проблемы защиты от радиоактивных излучений возникают на различных ступенях использования атомной энергии:— на низшей ступени, к которой относится, например, добыча урана, являющегося основным видом ядерного

КОСВЕННЫЕ МЕТОДЫ ПОИСКА ТЕМНОЙ МАТЕРИИ

КОСВЕННЫЕ МЕТОДЫ ПОИСКА ТЕМНОЙ МАТЕРИИ

Эксперименты на БАКе и наземных криогенных детекторах или на ксеноне и аргоне — два способа определить природу темной материи. Третий и последний способ — определить ее путем непрямых наблюдений темной материи в небе и на

Третий и последний способ — определить ее путем непрямых наблюдений темной материи в небе и на

Протяженность и длительность. Методы измерений

Протяженность и длительность. Методы измерений

Математика – мощный и универсальный метод познания природы, образец для других наук.

Рене Декарт «Начала философии»

Чтобы прийти к замечательным выводам, ставшими впоследствии законами механики, Галилей, Ньютон и многие

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ

ГАЗОВАЯ ДИФФУЗИЯ9.14. Еще в 1896 г. лорд Рэлей показал, что смесь двух газов различных атомных весов может быть частично разделена, если заставить смесь диффундировать через пористую перегородку в вакуум. Молекулы легкого газа благодаря большей

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ

9. 31. В дополнение к методам разделения изотопов, описанным выше, было испытано также несколько других. Метод ионной подвижности, как указывает название, основан на следующем факте.В растворе электролита два иона, химически тождественные,

31. В дополнение к методам разделения изотопов, описанным выше, было испытано также несколько других. Метод ионной подвижности, как указывает название, основан на следующем факте.В растворе электролита два иона, химически тождественные,

Приложение 1. Методы наблюдения быстрых частиц при ядерных реакциях

Приложение 1. Методы наблюдения быстрых частиц при ядерных реакциях

В главе I указывалось на значение ионизации в изучении радиоактивности и упоминалось об электроскопе. В настоящем приложении мы кратко остановимся на одном, уже не применяющемся методе, имеющем, как и

7. Методы, которые есть и которые будут

7. Методы, которые есть и которые будут

Богат приборный арсенал современной науки о звездах. И все-таки астрономы недовольны. А чем? Не у них ли лучшая техника современности и заинтересованность сильнейших умов планеты? Не у них ли обсерватории старые и новые? Да еще в

3.

Снова методы, инструменты, люди — все вместе

Снова методы, инструменты, люди — все вместе

3. Снова методы, инструменты, люди — все вместе

Первый телескоп, как известно, появился у Галилея. Правда, кое-кто из святых отцов считал безобидный инструмент «бесовским снарядом» и в доказательство приводил слепоту старого ученого как наказание божие. Однако и слепой,

5.2. Методы изучения метеоров и характеристики метеоров

5.2. Методы изучения метеоров и характеристики метеоров

Основные сведения о метеороидном веществе получают с помощью методов, основанных на астрономических наблюдениях. Другим источником сведений о метеороидном веществе являются метеориты — остатки крупных метеорных

5 методов защиты трубопроводов от коррозии, которые необходимо знать

Трубопроводы имеют решающее значение для инфраструктуры в современном мире. Только в Соединенных Штатах протяженность трубопровода превышает 2,4 миллиона миль. К сожалению, все эти трубопроводы подвержены коррозии.

Только в Соединенных Штатах протяженность трубопровода превышает 2,4 миллиона миль. К сожалению, все эти трубопроводы подвержены коррозии.

Защита трубопровода от коррозии очень важна, поскольку коррозия может сделать воду непригодной для питья. Он также может подвергать окружающую среду воздействию вредных материалов.

Вы ищете способы защитить трубопровод от коррозии? Может быть, у вас уже есть проблема и вам нужна помощь, что делать?

Не волнуйтесь, продолжайте читать, чтобы узнать о пяти простых способах борьбы с коррозией в любом трубопроводе.

1. Защита и очистка

Когда речь идет о методах защиты от коррозии, очистка и защита должны стоять на первом месте. В сочетании с системой защиты от коррозии Dynaguard регулярная очистка поможет предотвратить коррозию. Это может помочь вам избежать необходимости избавляться от коррозии в будущем.

Регулярно очищайте трубопроводы. Обычно это включает в себя скребки и химикаты. В зависимости от серьезности вашей проблемы с коррозией могут использоваться различные инструменты и материалы.

Еще одна часть обслуживания трубопровода — расчистка территории вокруг него. Конвейеры будут функционировать правильно только в том случае, если их путь не прерывается.

На этапе планирования обязательно удалите корни всех близлежащих деревьев. После этого контролируйте территорию на предмет роста новой растительности, которая может повлиять на трубу. Поддержание чистоты области также облегчит любой необходимый ремонт.

2. Катодная защита

Этот метод борьбы с коррозией использует электрический ток. Это предотвращает ухудшение коррозии путем ее нейтрализации.

Катодная защита часто используется для трубопроводов, проложенных под землей или в воде. Если это сделать с новым трубопроводом, это может вообще предотвратить образование коррозии.

3. Ингибиторы коррозии

Еще один вариант методов защиты от коррозии включает ингибиторы коррозии. Этот метод включает добавление соединений в трубопроводы.

Они могут предотвратить коррозию внутри, создавая тонкий слой продукта.

Ингибиторы коррозии являются популярным выбором, поскольку они экономически эффективны. Один маленький шаг может помочь предотвратить дорогостоящие проблемы с трубопроводом в будущем, такие как разливы нефти.

4. Покрытия и футеровки

Использование покрытий — один из самых простых способов защитить трубы от коррозии. Покрытия и футеровки могут использоваться на трубах, которые находятся над или под землей. Они часто используются в сочетании с катодной защитой.

Некоторые материалы, используемые для защиты ваших трубопроводов, включают эпоксидную смолу и цинк. Иногда также используется уретан.

Эти материалы должны быть правильно нанесены и отверждены, чтобы быть эффективными.

5. Абразивоструйная очистка

Коррозия устраняется абразивоструйной обработкой с использованием мощного станка. Машина бросает определенный материал в трубопровод.

Одно из преимуществ абразивно-струйной очистки заключается в том, что вы можете контролировать и удалять текущую коррозию. Часто сначала используется, а затем следует другая обработка для предотвращения дальнейшей коррозии.

Часто сначала используется, а затем следует другая обработка для предотвращения дальнейшей коррозии.

Выберите свои методы защиты от коррозии

Теперь у вас есть пять способов борьбы с коррозией в ваших трубопроводах. Следуя этим шагам, вы гарантируете, что ваши трубопроводы не подвержены коррозии и безопасны для всех.

Хотите поговорить о вашей конкретной ситуации со специалистом? Свяжитесь с нами, и мы поможем вам с вашими потребностями.

Методы предотвращения коррозии зданий

Коррозионное повреждение характерно для всех строительных работ и поэтому должно учитываться на этапе проектирования любого проекта. Часто наблюдаемая как «ржавчина», коррозия представляет собой прогрессирующее ухудшение свойств металлов в результате процесса окисления. На практике коррозионное повреждение приводит к неприятному внешнему виду здания, нарушает структурную целостность и повреждает внутренние конструкции здания. К счастью, правильное планирование проекта может избавить архитекторов, дизайнеров и подрядчиков от этих потенциальных проблем.

0011

0011

Стратегический выбор материалов для предотвращения коррозии строительных конструкций

Коррозия провоцируется такими факторами окружающей среды, как влажность, соленость воздуха и содержание химических веществ. Однако использование определенных материалов может ограничить или полностью свести на нет ущерб, вызванный этими условиями.

Стратегическое использование коррозионно-стойких сталей

Железо и сталь используются почти во всех строительных работах. Однако некоторые легированные стали имеют ограниченную коррозионную стойкость из-за высокого содержания углерода. Выбор стального сплава с низким содержанием углерода, такого как нержавеющая сталь серии 300, может снизить вероятность коррозионного повреждения. Заметим, однако, что по мере повышения коррозионной стойкости материала его конструкционные прочностные характеристики снижаются, а его стоимость имеет тенденцию к увеличению. По этой причине строительные проекты с менее высокими требованиями к защите от коррозии часто выбирают более доступную (но менее эффективную) нержавеющую сталь 400-й серии.

Нанесение защитных наружных покрытий

Чтобы снизить стоимость, но улучшить защиту от ржавчины в суровых условиях, на строительные элементы (обычно стальные) можно нанести ряд различных покрытий для предотвращения коррозии. Один из методов, называемый цинкованием, заключается в нанесении тонкого слоя цинка или магния на стальные детали. Это покрытие пожертвует собой, чтобы защитить структурную целостность базового компонента.

Хотя это жертвенное свойство металлов можно использовать для продления срока службы определенных деталей, оно также может иметь негативные последствия, если его не учитывать при контакте разнородных металлов. Известная как гальваническая или биметаллическая коррозия, разнородные металлы при контакте друг с другом и электролитом, таким как вода, заставят один материал ржаветь быстрее, чем другой. Чаще всего этот тип повреждения наблюдается, когда сталь и медь соприкасаются снаружи здания, но многие другие комбинации также могут вызывать коррозию. Приведенную ниже таблицу можно использовать для определения того, какие металлы можно безопасно использовать в сочетании.

Приведенную ниже таблицу можно использовать для определения того, какие металлы можно безопасно использовать в сочетании.

Методы строительства для предотвращения коррозии

На протяжении более 80 лет архитекторы использовали концепции защиты от дождя для увеличения срока службы наружных компонентов зданий от коррозионных элементов. Этот превентивный метод основан на использовании внешнего каркаса в качестве защитной оболочки здания. Самая внешняя оболочка будет иметь прямой контакт с дождем, ветром и агрессивными внешними условиями, чтобы защитить внутренние стены от коррозионного повреждения. Более сложные дождевые экраны уравновешивают давление воздуха между внутренней частью здания и внешней рамой, чтобы предотвратить образование конденсата на внутренней конструкции. Некоторые строительные нормы и правила потребуют использования дождевого экрана, и проектировщик должен учитывать это в процессе планирования.

Чтобы узнать больше о том, как дождевые экраны могут защитить здания от коррозионных структурных повреждений, приглашаем вас ознакомиться с системами и продуктами Nvelope.

Защитное антикоррозийное верхнее покрытие

На многие компоненты также может быть нанесено антикоррозийное верхнее покрытие. Они входят в мириады типов с различными свойствами. Эпоксидные покрытия обеспечивают хорошую прочность, но подвержены выцветанию. Алкидные эмали имеют сравнимую прочность, но менее подвержены повреждению цвета от УФ-лучей. Полиуретановые покрытия обычно обладают лучшими прочностными характеристиками и стойкостью к ультрафиолетовому излучению.

По мере повышения эффективности покрытия стоимость также имеет тенденцию к увеличению. Проектировщик должен учитывать, какая степень защиты от коррозии требуется для конструкции, и следить за тем, чтобы цвет верхнего слоя соответствовал другим компонентам здания.

Запросы по гарантии

Некоторые производители компонентов указывают гарантии на свои детали в отношении коррозионной стойкости. Как правило, рекомендуется спрашивать поставщиков о возможных гарантиях, так как это хороший показатель как производительности продукта, так и доверия поставщика.

Часто задаваемые вопросы о предотвращении коррозии в строительных проектах

Как определить, какая защита от коррозии мне нужна?

Во-первых, важно подумать о том, где в здании или на здании будет использоваться крепеж. При использовании внутри здания, где влажность будет контролироваться системой HVAC, коррозия, скорее всего, не будет большой проблемой. По этой причине внутренние крепежные детали, которые не подвержены атмосферным воздействиям, обычно устанавливаются с цинковым или фосфатным покрытием.

Если крепежные детали используются снаружи здания, будь то крыша или наружная стена, следует уделить больше внимания коррозии крепежных элементов. Для наружных креплений способ соединения и местоположение здания являются определяющими факторами коррозионного потенциала. Хотя редко, даже содержимое внутри здания может вызвать коррозию. Как минимум, внешние крепежные детали должны быть покрыты цинксодержащим покрытием, таким как VistaCoat. Обычно это приемлемо для крепления металлических панелей в тех частях страны, которые не находятся вблизи береговой линии. Когда здание находится ближе к береговой линии, влажность и соль становятся проблемой, и требуется дополнительная защита от коррозии. Для этих приложений обычно используются заглушки. Нержавеющая сталь и цинко-алюминиевые сплавы являются распространенными материалами, используемыми для повышения защиты от коррозии головок крепежных изделий, когда требуется дополнительная защита от коррозии. Когда здание находится в пределах пары миль от побережья, следует рассмотреть возможность использования крепежа, изготовленного из нержавеющей стали, в частности из нержавеющей стали 304, которая является наиболее коррозионно-стойким и коммерчески доступным сплавом нержавеющей стали.

Обычно это приемлемо для крепления металлических панелей в тех частях страны, которые не находятся вблизи береговой линии. Когда здание находится ближе к береговой линии, влажность и соль становятся проблемой, и требуется дополнительная защита от коррозии. Для этих приложений обычно используются заглушки. Нержавеющая сталь и цинко-алюминиевые сплавы являются распространенными материалами, используемыми для повышения защиты от коррозии головок крепежных изделий, когда требуется дополнительная защита от коррозии. Когда здание находится в пределах пары миль от побережья, следует рассмотреть возможность использования крепежа, изготовленного из нержавеющей стали, в частности из нержавеющей стали 304, которая является наиболее коррозионно-стойким и коммерчески доступным сплавом нержавеющей стали.

Нержавеющая сталь также должна использоваться в устройствах Rainscreen, где влага всегда присутствует, а также в изделиях из алюминия, чтобы предотвратить гальваническую коррозию.

Каковы первые признаки коррозии, вызванной погодой?

Изменение цвета является первым признаком коррозии. Для крепежа, который оцинкован или имеет покрытие, богатое цинком, белая ржавчина, скорее всего, будет первым признаком коррозии. Белая ржавчина — это то, что происходит, когда цинк жертвует собой и подвергается коррозии. Это может произойти быстро, поэтому цинкование часто называют жертвенным покрытием. Белая ржавчина сама по себе не обязательно является поводом для беспокойства. Однако белая ржавчина часто предшествует красной ржавчине, что является признаком того, что сам крепеж подвергается коррозии. Красная ржавчина возникает из-за того, что железо в стальной застежке окисляется до оксида железа. Проблема с красной ржавчиной заключается в том, что она эффективно удаляет железо из стали, и со временем это может привести к выходу из строя крепежа или соединения. Если вы видите красную ржавчину, это, вероятно, связано с тем, что установленный крепеж был выбран неправильно, и следует рассмотреть вопрос о замене крепежа с большей защитой от коррозии.