Методы защиты от коррозии: Способы защиты от коррозии

Содержание

Методы и способы защиты от коррозии металлов

Проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Еще в XIX веке лучшие инженерные умы того времени волновала проблема защиты металлических конструкций от ржавления. Например, Александр Гюста́в Э́йфель, отец и создатель знаменитой «Tour de 300 mètres», говорил: «Трудно переоценить роль краски в сохранении металлического сооружения, и забота об этом – единственная гарантия его долголетия».

Портрет Александра Гюста́ва Э́йфель и его творение — Эйфелева башня

Кстати, вот уже 131 год эта достопримечательность Парижа противостоит воздействию неблагоприятных факторов окружающей среды именно благодаря краске. Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»). Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

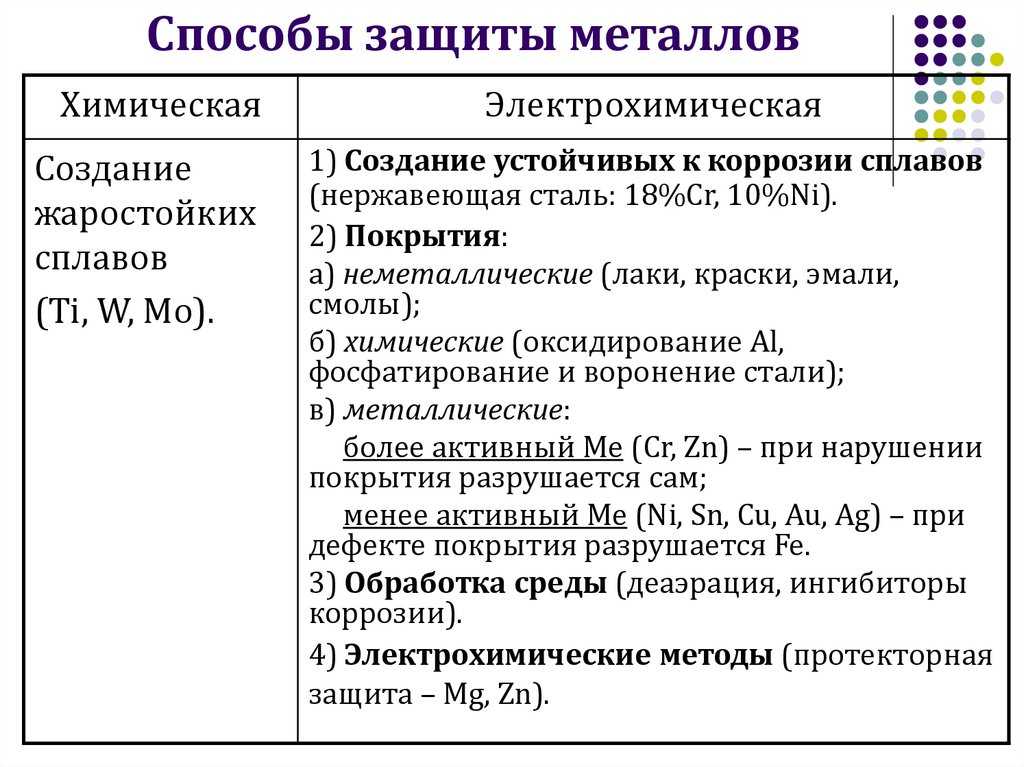

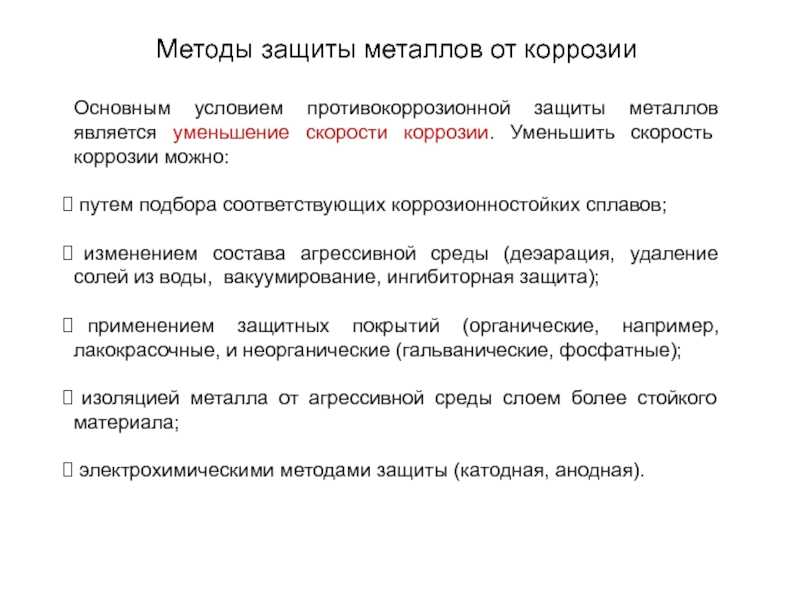

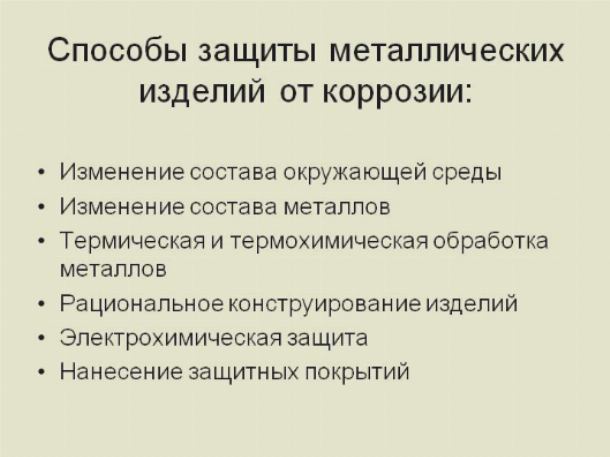

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

1. Нанесение защитных покрытий (металлических и неметаллических).

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

Нанесение защитных покрытий

Нанесение защитных покрытий – один из самых простых, а также исторических старых способов защиты металла от коррозии. Различают металлические и неметаллические покрытия. В свою очередь неметаллические покрытия делят на органические и неорганические.

В свою очередь неметаллические покрытия делят на органические и неорганические.

Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др.) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

Нанесение антикоррозийной защиты Krown

Цинкование

Применительно к автомобилестроению, классическим примером защиты с помощью металлического покрытия является оцинкованный автомобильный кузов. Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну. ) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

Процесс цинкования

Изменение характеристик коррозионной среды

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование

Легирование (от немецкого legieren – «сплавлять» и от латинского ligare – «связывать») – один из самых эффективных и, одновременно, дорогих способов борьбы со ржавчиной. Суть этого метода заключается в том, что в состав стали добавляют т.н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

Легированные стали, устойчивые к коррозии в атмосфере и агрессивных средах, также называют «нержавеющими сталями», или же, в простонародье, «нержавейкой». Если говорить об её применении в машиностроении, то нужно сказать, что изготовить кузов автомобиля целиком из нержавеющего сплава, конечно же, возможно. Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Электрохимическая защита

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

Электрохимическая защита автомобиля

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении. Суть его заключается в том, что при проектировании узлов и агрегатов по возможности пытаются уменьшить площадь контакта с агрессивной средой опасных в коррозионном отношении участков деталей (сварных швов и металлических соединений). Если, в силу особенностей конструкции, сделать это не представляется возможным, предусматривают защиту данных узлов от коррозии различными вышеуказанными методами.

Суть его заключается в том, что при проектировании узлов и агрегатов по возможности пытаются уменьшить площадь контакта с агрессивной средой опасных в коррозионном отношении участков деталей (сварных швов и металлических соединений). Если, в силу особенностей конструкции, сделать это не представляется возможным, предусматривают защиту данных узлов от коррозии различными вышеуказанными методами.

Коррозия. Виды и способы защиты от коррозии

Коррозия – это процесс самопроизвольного разрушения металлов, сплавов и других материалов – бетонов, цементов в результате физико-химического взаимодействия с окружающей средой.

Среда, в которой происходит разрушение металлов, называется коррозионной. Химические соединения, образующиеся в результате коррозии, называются продуктами коррозии. Способность металлов сопротивляться коррозии воздушной среды называется коррозионной стойкостью.

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры.

Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры.

Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую.

Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре.

Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную.

По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

В атмосферных условиях железо и сталь подвергаются общей равномерной коррозии.

- коррозия в растворах электролитов – жидкостях, проводящих электрический ток;

- почвенная или подземная коррозия металлических сооружений, находящихся под землей;

- биологическая коррозия – это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

По видам дополнительных воздействий различают следующие случаи коррозии:

- электрокоррозия под действием внешнего источника тока, т.е. коррозия изделий, находящихся под землей, вызванная блуждающими токами;

- контактная коррозия металлов – разрушение металла в растворе электролита вследствие контакта с другим металлом, имеющим более положительный электродный потенциал, чем потенциал основного металла.

- радиационная коррозия – это процессы коррозии в условиях радиоактивного облучения;

- коррозия в условиях механического воздействия.

Наиболее типичными видами подобного разрушения являются коррозионные растрескивание, усталость, кавитация, эрозия и фреттинг-коррозия

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен.

Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция.

При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция.

Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера.

К таким мерам относятся:

- герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства;

- правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ;

- применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях:

- оксидированием,

- азотированием,

- фосфатированием.

Для защиты поверхностей от коррозии существуют разнообразные покрытия:

- лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические),

- металлизационные с цинком, алюминием, медью и комбинациями этих металлов.

Это краски, лаки, эмали, тонкодисперсные порошки, пленки.

Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии.

Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную.

В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами.

Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ). Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

- Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре. Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

- Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла.

Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии.

Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты.

Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др.

Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

Просмотров:

7 166

Методы защиты коррозии | Статья в журнале «Молодой ученый»

Библиографическое описание:

Тапаева, А. П. Методы защиты коррозии / А. П. Тапаева, Г. Т. Кожагельдиева. — Текст : непосредственный // Молодой ученый. — 2014. — № 1.2 (60.2). — С. 5-7. — URL: https://moluch.ru/archive/60/8920/ (дата обращения: 21.10.2022).

Коррозия – это самопроизвольный процесс разрушения материалов и изделий из них под химическим воздействием окружающей среды.

Коррозия металлов – разрушение металлов вследствие физико-химического воздействия внешней среды, при котором металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства.

В тех случаях, когда окисление металла необходимо для осуществления какого-либо технологического процесса, термин “коррозия” употреблять не следует. Например, нельзя говорить о коррозии растворимого анода в гальванической ванне, поскольку анод должен окислятся, посылая свои ионы в раствор, чтобы протекал нужный процесс. Нельзя также говорить о коррозии алюминия при осуществлении алюмотермического процесса. Но физико-химическая сущность изменений, происходящих с металлом во всех подобных случаях, одинакова: металл окисляется [1].

Нельзя также говорить о коррозии алюминия при осуществлении алюмотермического процесса. Но физико-химическая сущность изменений, происходящих с металлом во всех подобных случаях, одинакова: металл окисляется [1].

Проблема защиты металлов от коррозии возникла почти в самом начале их использования. Люди пытались защитить металлы от атмосферного воздействия с помощью жира, масел, а позднее и покрытием другими металлами и, прежде всего, легкоплавким оловом. В трудах древнегреческого историка Геродота (V век до нашей эры) уже имеется упоминание о применении олова для защиты железа от коррозии.

Задачей химиков было и остается выяснение сущности явлений коррозии, разработка мер, препятствующих или замедляющих её протекание. Коррозия металлов осуществляется в соответствии с законами природы и поэтому ее нельзя полностью устранить, а можно лишь замедлить [2].

По типу разрушений различают коррозию наружную (атмосферная и почвенная) и внутреннюю. Основным видом коррозии наружной поверхности промысловых трубопроводов является язвенная коррозия, а внутренней – равномерная или общая, происходящая в результате окислительно-восстановительныхгетерогенных процессов, происходящие на поверхности раздела фаз.

Коррозию классифицируют: по механизму, по площади повреждения, скорости распространения и виду коррозионного повреждения (3-схема).

3-схема.

В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты. Выбор того или иного способа определяется его эффективностью в данном конкретном случае, а также экономической целесообразностью [3].

В производстве широко используется химическое нанесение металлических покрытий на изделия. Процесс химического металлирования является каталитическим или автокаталитическим, а катализатором является поверхность изделия. Используемый раствор содержит соединение наносимого металла и восстановитель. Поскольку катализатором является поверхность изделия, выделение металла и происходит именно на ней, а не в объеме раствора. В настоящее время разработаны методы химического покрытия металлических изделий никелем, кобальтом, железом, палладием, платиной, медью, золотом, серебром, родием, рутением и некоторыми сплавами на основе этих металлов. В качестве восстановителей используют гипофосфит и боргидрид натрия, формальдегид, гидразин. Естественно, что химическим никелированием можно наносить защитное покрытие не на любой металл.

В качестве восстановителей используют гипофосфит и боргидрид натрия, формальдегид, гидразин. Естественно, что химическим никелированием можно наносить защитное покрытие не на любой металл.

Металлические покрытия делят на две группы:

1. коррозионностойкие;

2. протекторные.

Например, для покрытия сплавов на основе железа в первую группу входят никель, серебро, медь, свинец, хром. Они более электроположительны по отношению к железу, то есть в электрохимическом ряду напряжений металлов стоят правее железа. Во вторую группу входят цинк, кадмий, алюминий. Они более электроотрицательны по отношению к железу.

В повседневной жизни человек чаще всего встречается с покрытиями железа цинком и оловом. Листовое железо, покрытое цинком, называют оцинкованным железом, а покрытое оловом – белой жестью. Первое в больших количествах идет на кровли домов, а второе – на изготовление консервных банок. Впервые способ хранения пищевых продуктов в жестяных банках предложил повар Н. Ф. Аппер в 1810 году. И то, и другое железо получают, главным образом, протягиванием листа железа через расплав соответствующего металла.

Ф. Аппер в 1810 году. И то, и другое железо получают, главным образом, протягиванием листа железа через расплав соответствующего металла.

Металлические покрытия защищают железо от коррозии при сохранении сплошности. При нарушении же покрывающего слоя коррозия изделия протекает даже более интенсивно, чем без покрытия. Это объясняется работой гальванического элемента железо–металл. Трещины и царапины заполняются влагой, в результате чего образуются растворы, ионные процессы в которых облегчают протекание электрохимического процесса (коррозии) [4].

Применение ингибиторов – один из самых эффективных способов борьбы с коррозией металлов в различных агрессивных средах. Ингибиторы – это вещества, способные в малых количествах замедлять протекание химических процессов или останавливать их. Название ингибитор происходит от латинского inhibere, что означает сдерживать, останавливать. Ещё по данным 1980 года, число известных науке ингибиторов составило более пяти тысяч. Ингибиторы дают народному хозяйству немалую экономию.

Ингибирующее воздействие на металлы, прежде всего на сталь, оказывает целый ряд неорганических и органических веществ, которые часто добавляются в среду, вызывающую коррозию. Ингибиторы имеют свойство создавать на поверхности металла очень тонкую пленку, защищающую металл от коррозии.

Ингибиторы в соответствии с Х. Фишером можно сгруппировать следующим образом:

1) Экранирующие, то есть покрывающие поверхность металла тонкой пленкой. Пленка образуется в результате поверхностной адсорбции. При воздействии физических ингибиторов химических реакций не происходит;

2) Окислители (пассиваторы) типа хроматов, вызывающие образование на поверхности металла плотно прилегающего защитного слоя окисей, которые замедляют протекание анодного процесса. Эти слои не очень стойки и при определенных условиях могут подвергаться восстановлению. Эффективность пассиваторов зависит от толщины образующегося защитного слоя и его проводимости;

3) Катодные – повышающие перенапряжение катодного процесса. Они замедляют коррозию в растворах неокисляющих кислот. К таким ингибиторам относятся соли или окислы мышьяка и висмута.

Они замедляют коррозию в растворах неокисляющих кислот. К таким ингибиторам относятся соли или окислы мышьяка и висмута.

Эффективность действия ингибиторов зависит в основном от условий среды, поэтому универсальных ингибиторов нет. Для их выбора требуется проведение исследований и испытаний.

Наиболее часто применяются следующие ингибиторы: нитрит натрия, добавляемый, например, к холодильным соляным растворам, фосфаты и силикаты натрия, бихромат натрия, различные органические амины, сульфоокись бензила, крахмал, танин и т. п. Поскольку ингибиторы со временем расходуются, они должны добавляться в агрессивную среду периодически. Количество ингибитора, добавляемого в агрессивные среды, невелико. Например, нитрита натрия добавляют в воду в количестве 0,01-0,05%.

Ингибиторы подбираются в зависимости от кислого или щелочного характера среды. Например, часто применяемый в качестве ингибитора нитрит натрия может использоваться в основном в щелочной среде и перестает быть эффективным даже в слабокислых средах [5, 6].

Металлы составляют одну из основ цивилизации на планете Земля. Их широкое внедрение в промышленное строительство и транспорт произошло на рубеже XVIII-XIX. В это время появился первый чугунный мост, спущено на воду первое судно, корпус которого был изготовлен из стали, созданы первые железные дороги. Начало практического использования человеком железа относят к IX веку до нашей эры. Именно в этот период человечество перешло из бронзового века в век железный.

В XXI веке высокие темпы развития промышленности, интенсификация производственных процессов, повышение основных технологических параметров (температура, давление, концентрация реагирующих средств и др.) предъявляют высокие требования к надежной эксплуатации технологического оборудования и строительных конструкций. Особое место в комплексе мероприятий по обеспечению бесперебойной эксплуатации оборудования отводится надежной защите его от коррозии и применению в связи с этим высококачественных химически стойких материалов.

Необходимость осуществления мероприятий по защите от коррозии диктуется тем обстоятельством, что потери от коррозии приносят чрезвычайно большой ущерб. По имеющимся данным, около 10% ежегодной добычи металла расходуется на покрытие безвозвратных потерь вследствие коррозии и последующего распыления. Основной ущерб от коррозии металла связан не только с потерей больших количеств металла, но и с порчей или выходом из строя самих металлических конструкций, т.к. вследствие коррозии они теряют необходимую прочность, пластичность, герметичность, тепло- и электропроводность, отражательную способность и другие необходимые качества. К потерям, которые терпит народное хозяйство от коррозии, должны быть отнесены также громадные затраты на всякого рода защитные антикоррозионные мероприятия, ущерб от ухудшения качества выпускаемой продукции, выход из строя оборудования, аварий в производстве и так далее.

Защита от коррозии является одной из важнейших проблем, имеющей большое значение для народного хозяйства.

Коррозия является физико-химическим процессом, защита же от коррозии металлов – проблема химии в чистом виде [7].

Сегодня говорить о том, что коррозия металла как процесс его разрушения практически побежден, преждевременно. И проблем здесь хватает. Но ученые прилагают все усилия, чтобы коррозия металла как можно меньше доставляла неудобств в процессе эксплуатации металлических конструкций.

Все больше появляется методов борьбы с этим процессом, все больше появляется материалов, которые гарантируют эффективную защиту. На исследования тратятся большие финансовые средства, поэтому коррозия металла должна отступить в будущем, а точнее сказать, сдать свои позиции. Коррозия металлов и меры борьбы с ней – это одна из главных задач, которую ставят перед собой строители, начиная поднимать новый объект.

Литература:

1. Андреев И.Н. Коррозия металлов и их защита. – Казань: Татарское книжное издательство, 2001. – С. 68-70.

2. Лукьянов П.М. Краткая история химической промышленности. – М.: Издательство АН СССР, 1999. – С. 55-56

– М.: Издательство АН СССР, 1999. – С. 55-56

3. Чухарева Н.В., Абрамова Р.Н., Болсуновская Л.М. – Коррозионные повреждения при транспорте скважинной продукции. – Томск, 2009. — С. 5-6.

4. Войтович В.А., Мокеева Л.Н. Биологическая коррозия. – М.: Знание, 2000. – С. 70.

5. Шехтер Ю.Н., Ребров И.Ю., Легезин Н.Е. и др. Некоторые проблемы ингибирования коррозии // Защита металлов, 1998, Т.34. — № 6. — С. 638-641.

6. Козлов А.А., Прохорова Н.П., Бограчев А.М. Новейшие тенденции в разработке и применении ингибиторов коррозии для водоохлаждающих систем // Химическая промышленность. – 1986. — № 1. — С. 40-41.

7. Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. – Л.: Химия, 2000. – С. 30-35.

Основные термины (генерируются автоматически): коррозия, коррозия металлов, ингибитор, коррозия металла, металл, народное хозяйство, нитрит натрия, поверхность металла, процесс, тонкая пленка.

Как предотвратить коррозию — Cor Pro

Коррозия – это разрушение металлов в результате химической реакции с окружающей средой. Коррозия возникает из-за окисления металлов из-за воздействия катализаторов, таких как воздух и вода. Когда металлы реагируют на коррозионные катализаторы, возникает коррозия, и они медленно разрушают металлы до полной деградации.

Коррозия возникает из-за окисления металлов из-за воздействия катализаторов, таких как воздух и вода. Когда металлы реагируют на коррозионные катализаторы, возникает коррозия, и они медленно разрушают металлы до полной деградации.

Существуют различные формы коррозионного воздействия на металлы. Каждый тип коррозии зависит от уровня воздействия катализатора на металл, а также от типа металла, подверженного коррозии.

Ржавчина является наиболее распространенной формой коррозии с одинаковым уровнем деградации на всех участках оборудования. Другие типы коррозии включают гальваническую коррозию, щелевую коррозию, точечную коррозию, межкристаллитную коррозию, селективное выщелачивание, эрозию и коррозию под напряжением.

Коррозия — естественный процесс, но надлежащее управление коррозией может замедлить его с помощью экспертов в отрасли. Надлежащие методы защиты от коррозии требуют современного оборудования, обширных знаний в области управления и предотвращения коррозии, а также обученного персонала, готового работать с любой формой коррозионного воздействия.

Почти 30 лет компания Cor-Pro Systems возглавляет антикоррозионную отрасль на побережье Мексиканского залива и предлагает своим клиентам только лучшие услуги по защите от коррозии.

Типы методов предотвращения коррозии

Существуют различные способы предотвращения коррозии металлов. Эти методы различаются в зависимости от различных переменных, таких как тип металла, окружающая среда, тип коррозионного агента и других, чтобы обеспечить эффективную защиту от коррозии, которая может действовать в течение длительного времени.

Среди наиболее распространенных методов защиты от коррозии:

- Ингибиторы коррозии. Ингибиторы коррозии — это химические вещества, добавляемые в оборудование для образования тонкого слоя защиты от катализаторов коррозии. Эти присадки добавляются даже во время работы защищаемой машины. Хотя ингибиторы смешиваются с жидкостью во время нанесения, последняя не влияет на качество добавок. Хранилища жидкостей являются одними из частых клиентов, которые получают ингибиторы коррозии.

- Покрытия. Покрытие — самый простой способ защитить ваше оборудование. Покрывающие материалы, такие как эпоксидная смола, уретан и цинк, могут добавить дополнительный уровень защиты вашим объектам при правильном нанесении и отверждении. Покрытия зависят от защищаемого материала и типа используемого химического соединения.

- Абразивоструйная очистка. При абразивоструйной очистке используется высокоскоростная машина, которая перемещает среду к поверхности материала. При этом вы можете контролировать ущерб, вызванный коррозией, и подготовить его к нанесению антикоррозионных материалов. Обычно абразивоструйную очистку проводят непосредственно перед нанесением на поверхность оборудования других антикоррозионных материалов.

Преимущества защиты стали от коррозии

Cor-Pro Systems обеспечивает качественную защиту стали от коррозии в Хьюстоне, штат Техас, и других районах побережья Мексиканского залива. Ниже приведены преимущества получения высококачественной защиты стали от коррозии с помощью Cor-Pro Systems:

- Качественная защита от коррозии может увеличить срок службы вашего оборудования на 250% .

- Защита от коррозии может снизить затраты на ремонт из-за коррозионного повреждения.

- Защищенное оборудование может избежать перерывов в обслуживании и сбоев в работе .

- Защита от коррозии может спасти жизни от травм, вызванных атмосферным воздействием оборудования и объектов.

- Предотвращая травмы и ущерб от коррозии оборудования, компании могут избежать юридических и экологических обязательств .

Обладая многолетним опытом работы с самыми жесткими методами борьбы с коррозией у широкого круга клиентов, Cor-Pro Systems предоставит специализированные услуги по управлению коррозией стали, которые специально разработаны в зависимости от потребностей клиента.

Скорость: часть приверженности Cor-Pro «золотому стандарту Cor-Pro» Cor-Pro Gold Standard», высшая сертификация в области защиты от коррозии.

С помощью нашего сервиса Velocity вы получите готовые проекты по защите от коррозии в течение нескольких часов, а не дней. Кроме того, наш высококвалифицированный персонал позаботится о том, чтобы вы были в курсе наших проектов по мере их реализации.

Кроме того, наш высококвалифицированный персонал позаботится о том, чтобы вы были в курсе наших проектов по мере их реализации.

О Cor-Pro Systems

С 1987 года Cor-Pro Systems Inc. обеспечивает первоклассную защиту от коррозии в Хьюстоне и других районах побережья Мексиканского залива. Наша цель — повысить осведомленность о коррозии и ее влиянии на всю отрасль, а также обеспечить удовлетворительную защиту от коррозии с помощью наших качественных методов, основанных на многолетних обширных исследованиях и разработках.

Помимо нашего беспрецедентного опыта в обеспечении защиты от коррозии для наших клиентов, мы также поддерживаем долгосрочные отношения с нашими партнерами в отрасли, чтобы гарантировать, что они никогда не столкнутся с инцидентами, связанными с коррозией в будущем.

Высококачественные методы борьбы с коррозией с помощью Cor-Pro Systems, Inc. электронная почта на

Классические методы борьбы с коррозией

Для ограничения скорости коррозии до практического уровня используются четыре основных метода:

- Выбор материала

- Покрытия

- Катодная защита

- Химические ингибиторы коррозии

Выбор материала включает в себя выбор конструкционного материала — металлического сплава или неметалла — который по своей природе устойчив к конкретной коррозионной среде, а также соответствует другим критериям. Переменные, которые будут влиять на коррозию, устанавливаются вместе с материалами, которые могут обеспечить подходящую стойкость для этих условий. Очевидно, необходимо учитывать и другие требования, такие как стоимость и механические свойства потенциальных материалов.

Переменные, которые будут влиять на коррозию, устанавливаются вместе с материалами, которые могут обеспечить подходящую стойкость для этих условий. Очевидно, необходимо учитывать и другие требования, такие как стоимость и механические свойства потенциальных материалов.

Данные, необходимые для точного определения коррозионной среды, включают в себя многие ее химические и физические характеристики, а также переменные применения, такие как скорость (или она всегда стагнирует?) и возможные экстремальные значения, вызванные неблагоприятными условиями. Некоррозионные соображения включают механическую прочность, тип ожидаемой нагрузки и, возможно, совместимость различных кандидатов с требуемым методом изготовления. После рассмотрения этих и других более уникальных критериев список материалов, которые в целом могут удовлетворить всем требованиям, обычно становится коротким. Затем делается окончательный выбор, но часто необходим компромисс между оптимальным соответствием каждому критерию.

Покрытия являются наиболее широко используемым методом борьбы с коррозией. Возможности охватывают широкий спектр и включают в себя такие вещи, как окрашивание многих типов, гальваническое покрытие, наплавка и приклеивание тонкого, устойчивого к коррозии металла или неметалла на более прочный металл подложки, подверженный коррозии. Во многих случаях покрытие просто действует как барьер между агрессивной средой и материалом подложки. В некоторых случаях, например, в оцинкованной стали, покрытие (в данном случае цинк) обеспечивает барьер, но оно также действует как расходуемый анодный материал для защиты нижележащей стали от коррозии, а не от коррозии. Этот эффект представляет собой катодную защиту.

Выбор покрытия, подготовка поверхности, нанесение и надлежащий контроль качества на протяжении всего процесса для получения оптимального покрытия для данного применения требуют особого опыта. Это связано с тем, что, как и при выборе устойчивых по своей природе материалов с помощью первого метода, необходимо учитывать множество переменных. При использовании органических и неорганических красок существуют технические стандарты, которые помогают специалистам по покрытиям. Для этих покрытий особая подготовка поверхности, требуемая на подложке, часто имеет решающее значение для окончательного успеха в зависимости от типа используемого покрытия.

При использовании органических и неорганических красок существуют технические стандарты, которые помогают специалистам по покрытиям. Для этих покрытий особая подготовка поверхности, требуемая на подложке, часто имеет решающее значение для окончательного успеха в зависимости от типа используемого покрытия.

Катодная защита — это технология борьбы с коррозией с долгой историей. Он функционирует благодаря фундаментальной характеристике коррозии, т. Е. Когда происходит электрохимический процесс коррозии, от атакуемой поверхности протекает постоянный электрический ток. Катодная защита (часто известная как CP) обеспечивает подачу постоянного тока на защищаемую поверхность для противодействия протеканию тока коррозии. В результате скорость коррозии значительно снижается, что позволяет использовать защищенный металл на практике в течение длительного времени, например, от 10 до 20 лет и более, хотя коррозия не останавливается. Величина тока, которую необходимо подать на поверхность, чтобы контролировать скорость до практического уровня, зависит от подвергаемой воздействию области. Таким образом, CP чаще всего используется в сочетании с каким-либо типом покрытия. Это значительно снижает ток, необходимый для защиты. Ни одно покрытие не может быть на 100 % свободным от небольших участков, где подложка подвергается воздействию. Использование CP с покрытием означает, что ток необходим только в этих оголенных местах.

Таким образом, CP чаще всего используется в сочетании с каким-либо типом покрытия. Это значительно снижает ток, необходимый для защиты. Ни одно покрытие не может быть на 100 % свободным от небольших участков, где подложка подвергается воздействию. Использование CP с покрытием означает, что ток необходим только в этих оголенных местах.

Существует два типа CP. Одним из них является расходуемый анод (также называемый гальваническим), в котором металл, более восприимчивый к коррозии в данном электролите, электрически соединен с менее восприимчивым металлом для защиты. Первый металл становится анодом и со временем расходуется, тогда как второй металл становится катодом в ячейке гальванической коррозии. Таким образом, цинк на оцинкованной стали является анодом, а стальная подложка — катодом — защищена. Второй тип КП – это импрессионно-токовой КП. Здесь выпрямитель электроэнергии используется для снижения напряжения подаваемого на него сетевого напряжения переменного тока при преобразовании переменного тока в постоянный. Выпрямитель подключен к нерасходуемым анодам, которые подают постоянный ток на защищаемую металлическую поверхность. Каждый тип КП имеет свои преимущества и недостатки.

Выпрямитель подключен к нерасходуемым анодам, которые подают постоянный ток на защищаемую металлическую поверхность. Каждый тип КП имеет свои преимущества и недостатки.

Химические ингибиторы коррозии представляют собой твердые, жидкие или газообразные соединения, которые добавляют в небольших количествах в данную агрессивную среду для изменения ее взаимодействия с защищаемым металлом. Коррозия представляет собой электрохимический процесс, состоящий из реакции окисления на анодном участке (или участках) металла и одной или нескольких реакций восстановления на катодном участке (или участках). Эти два типа реакций всегда должны протекать с одинаковой скоростью. Эффективный ингибитор действует путем химического изменения одной или обеих двух реакций, чтобы замедлить их скорость. Таким образом, скорость общей реакции коррозии снижается до практического уровня при применении надлежащего ингибитора.

Лица, определяющие ингибиторы, должны обладать глубокими знаниями. Они должны хорошо понимать, какие коррозионные реакции происходят без использования ингибитора в данном приложении, какие ингибиторы будут иметь желаемый контрольный эффект в этом приложении и будет ли данный ингибитор иметь посторонние, нежелательные эффекты в приложении. Важно использовать и поддерживать правильную концентрацию ингибитора. Использование слишком большого или слишком малого количества может иметь негативные последствия. Ингибиторы чаще всего используются в системах циркуляции охлаждающей воды или для обработки питательной воды паровых котлов перед использованием в котлах.

Важно использовать и поддерживать правильную концентрацию ингибитора. Использование слишком большого или слишком малого количества может иметь негативные последствия. Ингибиторы чаще всего используются в системах циркуляции охлаждающей воды или для обработки питательной воды паровых котлов перед использованием в котлах.

Джеральд О. Дэвис, PE, Президент и совладелец DM&ME, имеет более чем 40-летний опыт работы в области материаловедения и бизнеса. Г-н Дэвис является судебно-медицинским экспертом в области использования материалов, коррозии, металлургии, механических отказов и анализа основных причин отказов. Его недавний опыт включает работу в качестве исследователя коррозии, старшего инженера и руководителя программы в Battelle Memorial Institute, DNV, Inc., Henkels & McCoy, Inc., соответственно, а с 2004 г. — в качестве президента DM&ME.

©Авторское право — Все права защищены

НЕ ВОСПРОИЗВЕДЕНИЕ БЕЗ ПИСЬМЕННОГО РАЗРЕШЕНИЯ АВТОРА.

Каковы наилучшие методы защиты трубопроводов от коррозии?

Серьезной проблемой в жилом доме являются проржавевшие трубы. В коммерческом и промышленном применении коррозия трубопровода является кошмаром. Коррозия трубопроводов возникает, когда старые металлические трубы ржавеют от воздействия воды или влаги из окружающей среды. Корродированные трубопроводы могут ухудшить качество всего, что по ним транспортируется, от воды до нефти. Когда трубопроводы повреждены коррозией, они со временем выходят из строя и изнашиваются или даже могут лопнуть.

Промышленные покрытия являются одним из лучших способов предотвращения коррозии труб. Покрытия и футеровки могут использоваться на трубах, которые находятся над землей, погружены в воду или заглублены под землю. Долговечность трубопровода зависит от нескольких факторов, в том числе от типа материала, из которого изготовлена труба, способа и места ее установки, потребностей в техническом обслуживании и того, применялись ли меры по защите труб от коррозии.

Поврежденные трубопроводы могут привести к утечкам или разрывам. В то время как утечки и разрывы часто вызваны естественными силами (например, земля смещается под ними в сейсмоопасных районах), неподходящие материалы, плохая сварка швов и воздействие окружающей среды могут быть способствующими факторами. Однако ущерб можно уменьшить, используя защиту трубопровода от коррозии.

Причины коррозии трубопроводов

Коррозия трубопроводов может быть вызвана рядом факторов окружающей среды — pH воды или почвы, температура воды или воздуха, наличие минералов в воде, воздействие солнечного света. Материал, который проходит по трубопроводу (нефть, газ, удобрения, сжатый воздух, вода, отходы и т. д.), также может способствовать коррозии. Избыток кислорода в воде разрушает металл посредством окисления. Атмосферная коррозия, вызванная контактом металла с влажным воздухом, может возникать в надземных условиях, но более распространена в подземных условиях; большинство трубопроводов в США проложено под землей.

Надземные трубопроводы могут быть повреждены точечной коррозией, которая может быть вызвана, среди прочего, постоянным взрывом песчинок. Металл прочен, но не является непроницаемым, и многие факторы могут медленно разрушать структурную целостность металла. Защита трубопровода с помощью покрытий может смягчить все эти проблемы. После устранения источника коррозии с помощью покрытия или другого химического ингибитора коррозия считается неактивной — это означает, что процесс коррозии остановлен.

Средства защиты трубопроводов от коррозии

Сталь является основным материалом, используемым для трубопроводов опасных жидкостей. Газораспределительные трубопроводы обычно изготавливаются из стали, высокопрочного пластика или композитных материалов.

Профилактика играет ключевую роль в правильном уходе за трубами. Защита труб от коррозии начинается с катодной защиты, ингибиторов коррозии и наружных промышленных покрытий.

Катодная защита использует электрический ток, чтобы другой металл мог обеспечить защиту вместо стального трубопровода. Ингибиторы коррозии — это вещества, которые можно добавлять в качестве внутренней защиты трубопровода.

Ингибиторы коррозии — это вещества, которые можно добавлять в качестве внутренней защиты трубопровода.

Polyguard IRO и Polyguard IRO HD

Polyguard производит продукты для защиты от коррозии двух труб, предназначенные для защиты покрытий монтажных стыков и покрытий магистральных трубопроводов от абразивного износа, который может возникнуть в результате обратной засыпки, бурения или других условий. Продукты Polyguard IRO и IRO HD создают внешний расходуемый слой, который можно стирать, чтобы материал трубопровода не разрушался. IRO означает «Ударопрочная внешняя оболочка», а HD означает «Сверхмощный». IRO состоит из прочной обертки из стекловолокна, пропитанной активируемой водой смолой, которая затвердевает за считанные минуты. Polyguard IRO HD — это усиленная версия оригинального продукта IRO для защиты трубопроводов от коррозии.

Для одобренных в эксплуатации покрытий, которые используются на соединениях трубопроводов и других покрытиях, IRO и IRO HD обеспечивают реальную механическую защиту основного материала. Это покрытие можно эффективно наносить в любой проектной среде и наносить поверх покрытий Polyguard, таких как РД-6, эпоксидные продукты или гелевые ингибиторы коррозии RG-2400. Для крепления IRO или IRO-HD требуется только шероховатая поверхность. Доказано, что Polyguard IRO работает в сочетании с системой катодной защиты, поэтому его можно использовать в соответствии с кодами DOT и PHMSA.

Это покрытие можно эффективно наносить в любой проектной среде и наносить поверх покрытий Polyguard, таких как РД-6, эпоксидные продукты или гелевые ингибиторы коррозии RG-2400. Для крепления IRO или IRO-HD требуется только шероховатая поверхность. Доказано, что Polyguard IRO работает в сочетании с системой катодной защиты, поэтому его можно использовать в соответствии с кодами DOT и PHMSA.

Polyguard ZEROPERM

Polyguard ZEROPERM — один из нескольких пароизоляционных материалов, производимых компанией. ZEROPERM представляет собой трехслойную композитную мембрану, состоящую из белой полиэфирной пленки толщиной 0,5 мил, алюминиевой фольги толщиной 1,0 мил и одной прозрачной полиэфирной пленки толщиной 0,5 мил. Он двусторонний, с одной стороны белый, а с другой серебристый. Фольга обеспечивает нулевую проницаемость в композите, в то время как прочный и устойчивый к разрыву слой полиэстера защищает фольгу.

Защитная оболочка используется либо между слоями изоляции в проектах с низкой температурой замерзания, таких как трубопроводы СПГ, либо в качестве внешней пароизоляционной оболочки на трубопроводах аммиака, рассола или гликоля. ZEROPERM также может быть установлен в полевых условиях. Существует два типа лент ZEROPERM, которые приклеиваются с помощью высококачественного акрилового клея для завершения установки, обе с отличными характеристиками в холодную погоду. Лента ZEROPERM A имеет защитную пленку из крафт-бумаги и обычно используется для герметизации продольных и периферийных нахлестов. Лента ZEROPERM Self-Wound Tape не имеет футеровки и используется на клапанах и фитингах.

ZEROPERM также может быть установлен в полевых условиях. Существует два типа лент ZEROPERM, которые приклеиваются с помощью высококачественного акрилового клея для завершения установки, обе с отличными характеристиками в холодную погоду. Лента ZEROPERM A имеет защитную пленку из крафт-бумаги и обычно используется для герметизации продольных и периферийных нахлестов. Лента ZEROPERM Self-Wound Tape не имеет футеровки и используется на клапанах и фитингах.

Система покрытий Полигард РД-6

Покрытия являются одним из основных средств защиты трубопровода. Антикоррозийная защита труб РД-6 компании «Полигард» представляет собой систему покрытий, которая используется на подземных и подводных трубопроводах. После нанесения УФ-защитного покрытия, такого как RD-6 UV Overcoat, в сочетании с RD-6, его можно использовать над землей. Для трубопроводов, по которым транспортируются материалы, температура которых достигает 190° F (88° C), подходит система теплозащитного высокотемпературного покрытия, такая как Polyguard RD-6 HT.

Система покрытия RD-6 состоит из жидкого клея, защитного покрытия трубопровода на основе геотекстиля и наружной оболочки из плотного полипропиленового геотекстиля. Система обеспечивает защиту трубопровода от коррозии за счет модифицированного полимером внешнего слоя покрытия. РД-6 использовался на тысячах проектов более 30 лет. Он невосприимчив к внешней коррозии и коррозионному растрескиванию под напряжением (SCC), которое возникает, когда коррозионная среда и растягивающее напряжение объединяются, чтобы создать слабое место.

С системой покрытия РД-6 ток катодной защиты все еще может достигать расходуемого слоя. Геотекстильная основа, используемая с RD-6 HT, имеет чрезвычайно высокую прочность на разрыв, низкое удлинение и устойчивость к высоким температурам. RD-6 HT быстро, легко наносится и может быть засыпан сразу после нанесения.

Бутиловая лента Polyguard VaporGuard

Обеспечьте защиту трубопровода от замерзания и оттаивания и других низких температур с помощью бутиловой ленты Polyguard VaporGuard. Бутиловая лента представляет собой неотверждаемый эластомер, разработанный для использования в качестве пароизоляции в теплоизоляционных системах при низких температурах. Он остается гибким при температуре до -20ºF и может использоваться на муфтах, встроенных пароизоляторах и компенсаторах. Лента легко вставляется на место после удаления бумажной подложки. 9№ 0003

Бутиловая лента представляет собой неотверждаемый эластомер, разработанный для использования в качестве пароизоляции в теплоизоляционных системах при низких температурах. Он остается гибким при температуре до -20ºF и может использоваться на муфтах, встроенных пароизоляторах и компенсаторах. Лента легко вставляется на место после удаления бумажной подложки. 9№ 0003

VaporGuard предотвращает проникновение влаги по изоляционным системам, что защищает трубы от ржавчины и коррозии, а также защищает их от повреждений при низких температурах и от замораживания и оттаивания. VaporGuard доступен в двух удобных размерах: 1-1/4″ x 100 футов или 12″ x 40 футов.

Polyguard RG-2400

Одним из других основных методов предотвращения коррозии трубопроводов является ингибитор коррозии, такой как Polyguard RG-2400 Corrosion Control Gel. Даже когда труба обернута изоляцией, в трубах могут начать появляться утечки. RG-2400 был разработан для предотвращения CUI или коррозии под изоляцией в пищевой промышленности, производстве напитков и других отраслях, использующих аммиачные холодильные системы.

RG-2400 AK гель представляет собой наносимый вручную состав, который выдерживает нанесение на трубы с температурой поверхности до 250° F (121° C). Он не затвердеет и не схватится со временем. Его цвет обеспечивает простой способ определить, правильно ли он нанесен — когда вы больше не можете видеть трубку через пурпурный гель, у вас должно быть достаточное покрытие.

Еще один способ избавиться от догадок в системе защиты труб от коррозии — использовать Polyguard AccuTrowel. Это набор ручных затирочных инструментов, который точно определяет толщину в милах при нанесении вязких покрытий на поверхности труб. AccuTrowel варьируется от 2 дюймов до 12 дюймов и управляется вручную, чтобы обеспечить точное покрытие вашей трубы. Мастерок позволяет сэкономить материальные затраты, удаляя излишки геля.

Защита вашего трубопровода

Защита труб от коррозии начинается с покрытий и заканчивается внешней оберткой, которая защищает трубы, а также сами покрытия. Продукция «Полигард» отвечает обеим этим целям по защите трубопровода от коррозии изнутри, в холодную или жаркую погоду и в любой среде, по какой бы трубе она ни проходила.