Мини токарный станок своими руками: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

Мини токарные станки по металлу в Энгельсе: 60-товаров: бесплатная доставка, скидка-39% [перейти]

Партнерская программаПомощь

Энгельс

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Торговля и склад

Торговля и склад

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Все категории

ВходИзбранное

-40%

41 678

69463

VEVOR 8 X14 мини токарный станок по металлу с 3-челюстным патроном 650 Вт 0,8 отверстие шпинделя переменная скорость 50-2250 об/мин для изготовление

ПОДРОБНЕЕ

290 000

JET BD-12G Настольный токарный станок по металлу Производитель: JET, Тип станка: токарный, Тип

ПОДРОБНЕЕ

79 875

Токарный станок PROMA SM-300E (настольный) Производитель: Proma, Тип станка: токарный, Тип станины:

ПОДРОБНЕЕ

19 510

Токарный станок mini металлу для деревообработки ,шлифования и полирования Тип станка: токарный,

ПОДРОБНЕЕ

83 000

JET BD-7 Токарный станок (230В) Производитель: JET, Тип станка: токарный, Расстояние между

ПОДРОБНЕЕ

Патрон Lathe-Z011 аксессуары из цинкового сплава с 3 чаками для мини—токарного станка Тип: патрон,

ПОДРОБНЕЕ

320 700

Настольный токарно-винторезный станок METAL MASTER MasterTurn 2860G Производитель: Metal Master,

ПОДРОБНЕЕ

214 275

Настольный токарно-винторезный станок Metal Master MasterTurn 2550G Производитель: Metal Master,

ПОДРОБНЕЕ

159 185

Универсальный настольный токарный станок Proma SPB-400/400 Производитель: Proma, Тип станка:

ПОДРОБНЕЕ

347 700

Настольный токарно-винторезный станок Metal Master MasterTurn 3360E Производитель: Metal Master,

ПОДРОБНЕЕ

Самоцентрирующийся мини сверлильный патрон Z011 из высокоуглеродистой стали с металлическими 3 зажимами для токарных станков

ПОДРОБНЕЕ

-10%

60 670

67411

VEVOR мини токарный станок для металла 750 Вт 8×16 дюймов токарный станок с переменной скоростью с центральным кронштейном 0-2250 об/мин обработка

ПОДРОБНЕЕ

426 154

Токарный станок по металлу JET BD-12G 50000913M Производитель: JET, Тип станка: токарный

ПОДРОБНЕЕ

чпудля домасвоими рукаминастольные для домаМини-токарные станкиМини токарный станок

2 страница из 4

Мини токарные станки по металлу

Токарный станок по дереву своими руками (бюджетный вариант DIY)

Преамбула.

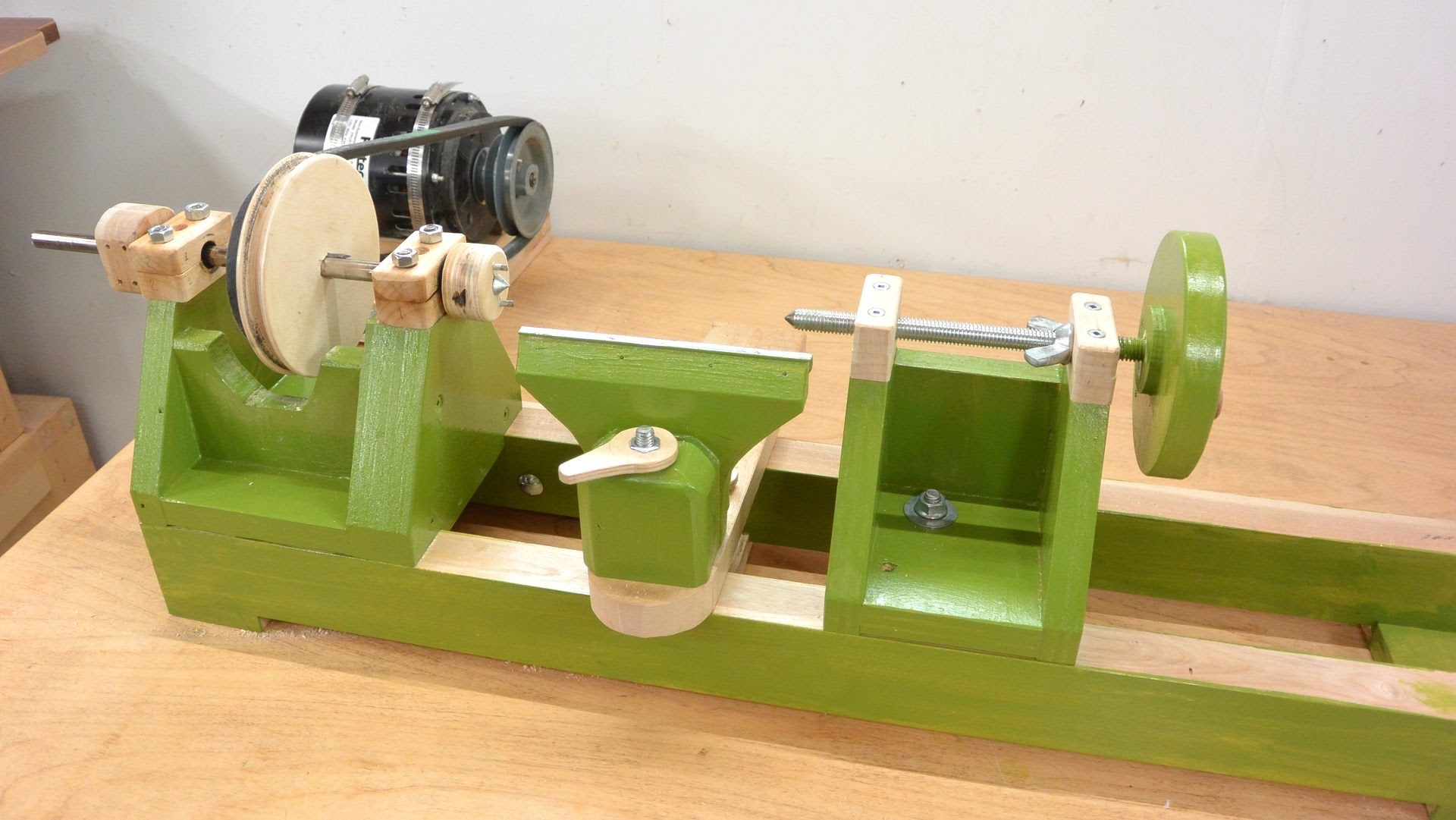

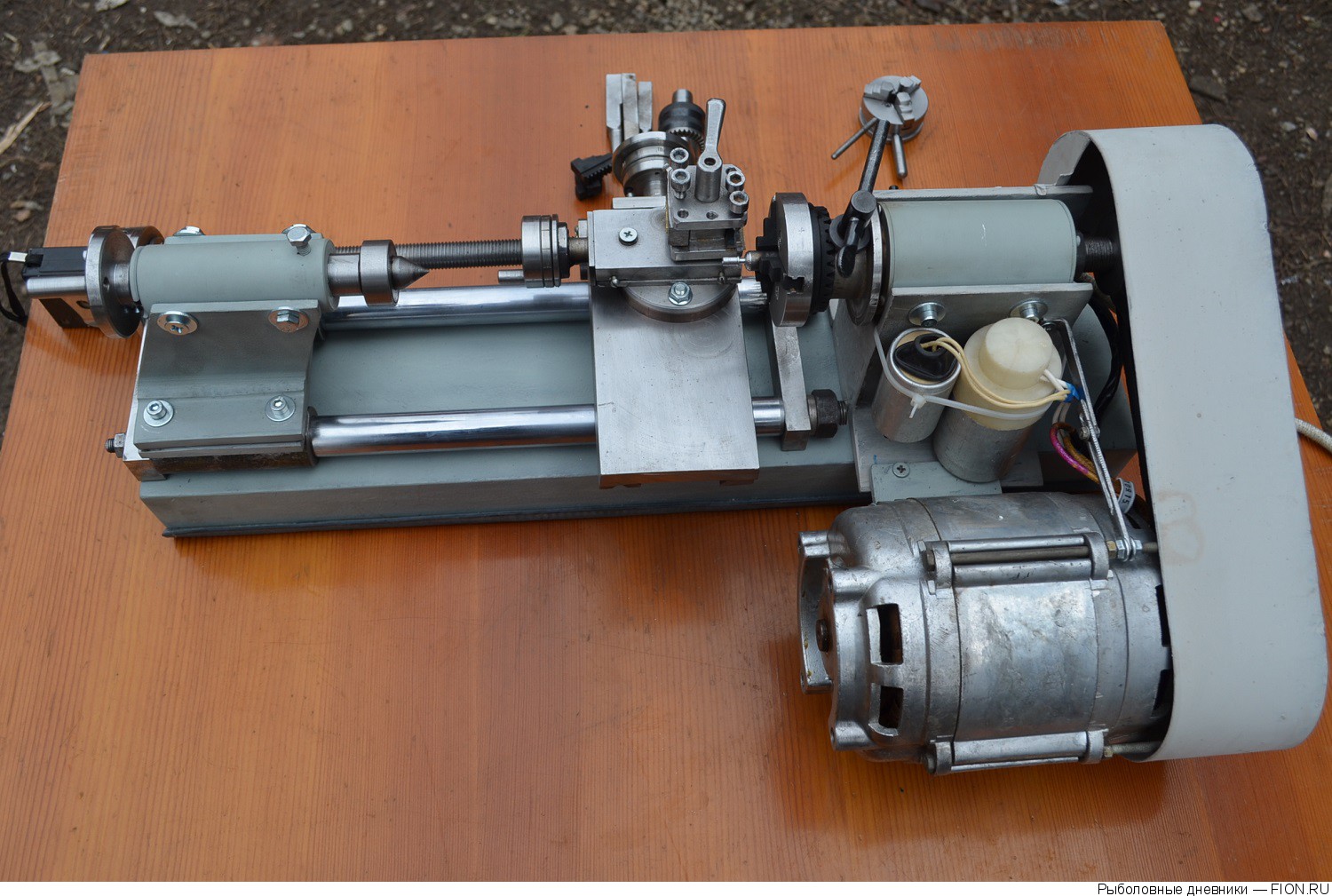

Мысль собрать станок по дереву у меня появилась после прочтения обзора Настольный мини токарный станок (спасибо автору). Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный — еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Для чего дома нужен такой станок? Что полезного можно сделать с его помощью? Да ничего! Ручки для напильников, рюмки, подсвечники, шары… Ну максимум — шахматные фигуры. Но дурная голова рукам покоя не даёт, и если я чего решил, то сделаю станок обязательно (хоть он мне и не нужен, по большому счёту). Просто я люблю мастерить что -либо, работать руками. Хобби у меня такое.

По главной ссылке обзора — главная (по моему мнению) деталь станка, это основание с подшипником для дрели. Правда, оно продаются немного для других целей, но я его чуть модернизирую и оно подойдет для моей задачи.

Остальные ссылки (на другие запчасти) будут внутри обзора.

Что нужно, что бы собрать станок? Совсем не много. Самое главное — хомут для дрели и задняя бабка. Остальное — на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

- Хомут для дрели с подшипником — 8 $;

- Бабка с вращающимся конусом — 16$;

- Упор для заготовки в виде сверла-коронки — 0,81 $;

- Патрон под резьбу (куплен на рынке) — 3$;

- Профиль П-образный — 1.5$

- Несколько кусочков фанеры ~ 3$;

- Крепежная фурнитура (саморезы, болты, гайки) ~ 1.5$;

- Набор резцов по дереву — 1.2$;

- Старая дрель, имеющаяся почти у каждого мужчины;

- 2-3 часа свободного времени и ведро энтузиазма — 0$;

- Две руки, растущие не из Ж… — бесценно.

Ну и конечно все было куплено с кэшбэком летишоп (ссылка реф). Помогает сэкономить. Я обычно коплю-коплю кэшбэк, а потом трачу его на покупку чего то не очень нужного (такого, как запчасти к этому станку), на что потратить «живые» деньги жалко. .

.

Вторая по важности деталь в станке — задняя бабка. Пару слов про бабку. С виду бабка сделана хорошо, конус на закрытом подшипнике.

Но я ей остался недоволен, и если кто то захочет повторить мой «подвиг», то рекомендую поискать что то более подходящее в качестве задней бабки. Можно использовать вариант попроще и подешевле за 8.71$

Либо доработать «бабку», как это сделал я. Размеры «Бабки», ее слабые места и доработку см под спойлером

скрытый текст↓

Размеры «бабки»

«Вороток» сделан плохо, прокручивает, ему просто не за что зацепиться малюсеньким винтиков. Дорабатывается легко, см фото

Сама рабочая часть бабки так же плохо держится в «тисках», винт слабый, не может он ее затянуть как надо. Дорабатывается тоже легко, см фото

Итак, все, что нужно — собрано. В качестве материала основания использую фанеру. А точнее — разделочную доску, толщиной 8мм, купленную в ближайшем хозмаге. Вы можете использовать для основания любой материал, который у вас найдется

Сначала я должен одеть патрон на резьбу «основания» для дрели. Но вот не задача, резьба в патроне дюймовая, а на «основании» метрическая. Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ее

Но вот не задача, резьба в патроне дюймовая, а на «основании» метрическая. Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ее

При помощи напильника (бруска, наждачки, углошлифовальной машинки или другого точащего инструмента) уменьшаем диаметр вала так, что бы патрон плотно одевался на него (не по резьбе, а просто). Главное — лишнего не сточить, постоянно нужно примерять

Одеваем патрон

Фиксируем его сваркой (прошу сильно не ругать за сварочный шов, я не сварщик)

Примерно прикидываем размеры будущего станка

Размечаем фанеру по этим размерам и делаем распил

Для передвижения задней «бабки» нужно изготовить «салазки». Для этого отпиливаем два П-образных профиля нужной длины. Внутренний размер профиля — 17мм. Толщина фанеры — 8мм. Значит внутри профиля поместится два листа фанеры. Один лист — основание, и второй — подвижная нижняя часть «салазок».

Изготавливаем подвижную часть салазок, для этого выпиливаем два прямоугольных кусочка, в один из которых «встраиваем» мебельные гайки.

А на второй кусок фанеры крепим «бабку»

Стачиваем лишнее (если что то будет торчать)

и собираем «бабку» на салазках. Излишне торчащие винты я потом обрежу/ Обратите внимание, что гайки-барашки и вороток бабки у меня получились очень близко друг к другу. Это неудобно, я уже подумываю, что нужно их удалить друг от друга, так как при откручивании «барашков» все время мешает вороток бабки. Лучше сразу разнести их, и сделать подальше друг от друга.

При помощи «барашковых» гаек мы стягиваем два кусочка фанеры, и они плотно фиксируются на П-образных профилях. То есть ослабляем барашки, передвигаем «бабку» в нужное положение (по длине заготовки), и фиксируем ее «барашками».

Пришло время закрепить П-образные профиля на основании станка. Накерним (Автоматическое керно за 2.76$, кому интересно), просверлим отверстия

и прикручиваем профиля к основанию снизу

Повторяем процедуру с торца (возможно это лишнее, но я решил закрепить их основательно)

Салазки с «бабкой» готовы. Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от «бабки». Стараемся сделать это как можно точнее

Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от «бабки». Стараемся сделать это как можно точнее

Подкладываем под основание с дрелью фанеру нужной толщины и фиксируем ее. Делаем разметку и сверлим для крепления основания

Так как найти фанеру нужной толщины я не смог, я подложил под нее несколько кусков металла нужной толщины, что бы добиться нужной высоты

Крепим основание с дрелью к нашему станку. Получилось — почти идеально

Под заднюю стенку дрели подкладываю кусочек фанеры что бы дрель «лежала», а не висела

Посмотрим на нижнюю часть станка. Сейчас она имеет разную высоту, из за прикрученного к нижней части П-образного профиля. Выравниваю ее при помощи того же профиля, но распиленного пополам (и ставшего уголком)

и прикручиваю полученный станок к еще одному листу фанеры. Теперь основание состоит из двух листов фанеры, стянуты между собой саморезами. Между ними — профиль.

На фото кажется, что патрон и конус не совпадают, но это не так, она находятся в одной плоскости

Небольшой факап. Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет «подтянуть» гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстия

Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет «подтянуть» гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстия

Теперь через эти отверстия я могу отверткой зафиксировать винты, и «подтянуть» или наоборот открутить основание с дрелью

Итого станок в сборе

В качестве «упора» для обрабатываемой заготовки я решил использовать сверло-коронку на 15мм диаметром

Испробуем станок в деле

Работает. Но немного бьет (все таки патрон приварен к валу с небольшим перекосом. Попробуем снять его

И закрепить сверло-коронку в патрон дрели, без переходников. Диаметр сверла как раз подошел к подшипнику основания

Теперь работает намного лучше, биения заготовки сведено на нет

GIF-анимация, кликнуть что бы посмотреть станок в работе

По мере работы конус и сверло-коронка глубже врезаются в заготовку, и необходимо подтягивать бабку при помощи воротка

Вот и всё! Станок готов!

Максимальная длина заготовки — 250 мм, диаметр 80мм

Минимальная длина заготовки — 30 мм

Длина всего станка (с учетом торчащей сзади дрели) ~650 мм

Ах да, чуть не забыл, нужен упор для резцов. Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину

Ну что же, попробуем станок в деле

Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)

Резец в руках не держал со времен школы

Скорее всего это будет подсвечник или рюмка, когда я его закончу. Но черенок, который я взял для пробы станка, пересушенный и не лучшего качества (ему минимум 3 года). Какую древесину использовать лучше для такого дела — я еще не знаю, надо будет поискать такую информацию.

Теперь несколько слов про резцы. У меня был набор самых дешевых резцов (~1,2$) из Леруа, который я никому не стану советовать ввиду их полнейшей непригодности. Сталь тонкая и мягкая, гнется и ломается, быстро тупится.

Хороший набор резцов стоит дороже моего станка, поэтому резцы я решил сделать сам из стамесок (которые в магазинах стоят 1-2$). Пока получилось «не очень», но у меня еще все впереди.![]()

Вот такой получился токарный станок.

Если есть вопросы, пишите их в комментариях.

Всем спасибо, и удачного всем шоппинга!

Добавлено 28.05.2017

Только что получил станок 80W, как в одном из обзоров на сайте (заказывал для родственника).

Мощности в нем явно не хватает, и задняя бабка «никакая», тоже требует доработки. А корпус двигателя с вентиляцией — туда забивается стружка, нужно постоянно чистить, иначе двигатель долго не проживет. Собственно там много доработок нужно делать, но все реально при желании. А вот обороты у него поболее. Но тут вопрос к моей старой дрели, пора покупать новую на 5000 оборотов.

Тем не менее мой самодельный станок оказался более функциональным в этом плане.

Быть терпеливым | Последние разработки в области болезни Альцгеймера

Последние новости

Лекарство от болезни Альцгеймера Лекемби теперь имеет полное традиционное одобрение FDA

Александра Марвар | 7 июля 2023 г.

6 июля 2023 г. Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США полностью одобрило лекарство от болезни Альцгеймера Лекемби (общее название леканемаб), препарат моноклональных антител для… Кормите кишечные бактерии тем, чего они хотят

Кристофер Дамман | 7 июля 2023 г.

Хронические заболевания, связанные с питанием, достигли критической точки в США. Почти половина населения страдает преддиабетом или диабетом. Более 40 процентов имеют избыточный вес…

Подробнее

ранние признаки лобно-височной деменции Альцгеймера с ранним началом (ЛВД) Голоса пациентов, недавно диагностированных

Лори Шеррер о ранних признаках, текущих симптомах и здоровой жизни с ранним началом болезни Альцгеймера, ЛВД

Кэти Куп | 6 июля 2023 г.

После 30 часов неврологических и психиатрических обследований Лори Шеррер думала, что пятый врач из серии скажет ей, что у нее…

Подробнее Начало деменции: внезапная деменция моего отца

Сильвия Стоун | 5 июля 2023 года

Потребовалось шесть человек, чтобы поймать моего кричащего голого отца и привязать его к больничной каталке. Мой папа, 80-летний пацифист-буддист,…

Мой папа, 80-летний пацифист-буддист,…

Подробнее

Другие статьи

Разрушающие мифы добавки для здоровья мозга

By Duane Mellor | 20 июня 2023 г.

Эффективны ли добавки с куркумой? Вот что говорит наука

Куркума используется людьми уже более 4000 лет. Наряду с кулинарией и косметикой, это был основной продукт традиционной…

Подробнее

Саймон Спичак, MSc | 3 апреля 2023 г.

Работает ли Neuriva Plus? Урегулированный судебный процесс запрещает его создателям заявлять, что это так

Принимали бы вы добавку, например, добавку для здоровья мозга Neuriva Plus, которая утверждает, что улучшает работу вашего мозга? В конце концов, Майим…

Подробнее

Терпением | 17 февраля 2022 г.

Могут ли витамины и добавки бороться с мозговым туманом COVID?

Есть несколько способов, которыми COVID-19 может оставить свой след в мозгу. Некоторые опасны для жизни — от сильного отека мозга до…

Некоторые опасны для жизни — от сильного отека мозга до…

Подробнее

Саймон Спичак, магистр наук | 30 марта 2023 г.

Работают ли добавки с серином? Исследование говорит: «Тренируйтесь с осторожностью»

Привлекательность таблеток для улучшения работы мозга очевидна: простое решение, которое поддерживает когнитивные функции, делает вас более острым, улучшает вашу память. Этот вид…

Подробнее

Другие статьи

В поисках лечения и лечения

Саймон Спичак, MSc | 12 апреля 2023 г.

Заполнение пустоты: борьба за лечение болезни Альцгеймера на поздних стадиях

Когда отец Джулии Флеминг впал в более позднюю стадию слабоумия Альцгеймера, она могла только наблюдать, как его навыки работы с компьютером и интерес к нему угасали. «…

Подробнее

Николас Чан | 27 сентября 2021 г.

Ваш путеводитель по одобренным FDA лекарствам от болезни Альцгеймера

Болезнью Альцгеймера страдает каждый третий человек старше 85 лет, и масштабы эпидемии только ухудшаются. Пока там…

Пока там…

Подробнее

Автор Саймон Спичак, MSc | 14 апреля 2023 г.

На пороге полного одобрения FDA, новые подробности о смерти Лекемби

В июне Управление по санитарному надзору за качеством пищевых продуктов и медикаментов примет решение о предоставлении полного одобрения антиамилоидному препарату Лекемби для лечения болезни Альцгеймера компании Biogen и Eisai (общее название…

Подробнее

Саймон Спичак, магистр наук | 21 марта 2023 г.

Эти малоизвестные токсичные белки обнаруживаются в 60% случаев болезни Альцгеймера несчастен по-своему». Принцип держится…

Подробнее

Другие статьи

Генетика и здоровье мозга

Саймон Спичак, MSc | 4 мая 2022 г.

Болезнь Альцгеймера передается по наследству?

Революционные достижения в области технологий секвенирования генов открыли новые пути для понимания здоровья и болезней. Ученые могут секвенировать наш генетический код для поиска…

Ученые могут секвенировать наш генетический код для поиска…

Подробнее

Саймон Спичак, MSc | 2 марта 2023 г.

Как ген APOE4 влияет на мой риск болезни Альцгеймера?

ДНК человека содержит до 25 000 различных генов. Невероятно думать, что всего одна маленькая мутация может…

Подробнее

Кристин Барба | 2 января 2019 г.

Гены, изменившие жизнь: «У меня будет 50% шанс заболеть болезнью Альцгеймера к 50 годам»

Будучи студентом колледжа, Марти Рейсвиг решил взять свою девушку на семейное торжество. После того, как он заметил, что многие из его родственников борются с…

Подробнее

Николас Чан | 21 января 2021 г.

Рассматриваете возможность генетического тестирования на болезнь Альцгеймера? 3 Что нужно знать

Определенные гены, такие как ApoE, играют важную роль в заболевании. Генетический вариант ApoE, известный как ApoE4, является сильнейшим генетическим фактором риска…

Подробнее

Другие статьи

Улучшение здоровья мозга

Автор: Кэти Куп | 28 марта 2023 г.

Обладают ли эти жители боливийской Амазонии секретом здоровья мозга?

По данным Всемирной организации здравоохранения, более 55 миллионов человек во всем мире страдают деменцией. И это число растет: каждый год почти 10 миллионов…

Подробнее

Александра Марвар | 23 декабря 2020 г.

5 вещей, которые вы можете сделать сегодня, чтобы уменьшить стресс

Опекуны: если вы постоянно беспокоитесь или чувствуете себя…

Подробнее

Саймон Спичак, MSc | 2 июня 2023 г.

«Как предотвратить болезнь Альцгеймера?» Вот что говорит наука

Каждый год более 900 000 американцев диагностируют деменцию Альцгеймера. Только пять процентов этих случаев являются результатом генетической формы…

Подробнее

Александра Марвар | 2 сентября 2021 г.

Может ли слишком много кофе уменьшить ваш мозг? (И будет ли это иметь значение?)

Недавно пришли плохие новости для тех, кто постоянно употребляет кофеин: исследователи недавно обнаружили доказательства того, что употребление более шести чашек кофе в день может уменьшить…

Подробнее

Другие статьи

Диагностика деменции

Автор Саймон Спичак, MSc | 7 февраля 2023 г.

Есть только один способ перепроверить диагноз деменции. Medicare отказывается покрывать это

Теперь, когда леканемаб одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA), расходы на него возмещаются Medicare, а на рынке он представлен как Leqembi, многие американцы…

Подробнее

Автор Phil Gutis | 1 августа 2022 г.

Анализы крови на болезнь Альцгеймера делают еще один шаг вперед

В этом году на AAIC разработчик анализа крови на болезнь Альцгеймера представляет многообещающие данные, а Ассоциация Альцгеймера предупреждает, что новые биомаркеры на основе крови не совсем…

Подробнее

Автор Дебора Кан | 1 июня 2023 г.

Что такое FTD? Эксперты по деменции объясняют симптомы, диагностику и уход

Узнав о диагнозе лобно-височной деменции Брюса Уиллиса, у многих возникают вопросы о диагнозе и о том, чего ожидать. Кэти Брандт и доктор….

Подробнее

Николас Чан | 27 марта 2020 г.

«Обезоруживание диагноза»: Джим Батлер о жизни после диагноза «деменция»

Быть пациентом поговорил с Джимом Батлером, у которого четыре года назад диагностировали болезнь Альцгеймера, о его попытках «обезвредить» свой диагноз, перепрограммировав его …

Подробнее

Другие статьи

Разнообразие и деменция

Алехандра О’Коннелл-Доменек | 17 апреля 2023 г.

Детище студенческого класса: латиноамериканская теленовелла О болезни Альцгеймера

Эта статья является частью серии Разнообразие и деменция, подготовленной компанией Being Patient при поддержке Eisai. Мужчина в ярко-желтой рубашке…

Подробнее

Рианна Паттерсон | 28 февраля 2023 г.

Подработка этого исследователя деменции: поддержка чернокожих женщин в науке

Эта статья является частью серии разнообразия и деменции, подготовленной компанией Being Patient при поддержке Eisai. Для аспиранта Кембриджского университета и…

Для аспиранта Кембриджского университета и…

Подробнее

Саймон Спичак, MSc | 31 марта 2023 г.

Борьба Тони Гонсалеса за лучшее лечение болезни Альцгеймера в латиноамериканском сообществе США

Эта статья является частью серии разнообразия и деменции, подготовленной компанией Being Patient при поддержке Eisai. «Я ехал домой с работы и…

Подробнее

Саймон Спичак, MSc | 15 февраля 2023 г.

Кристиана Эги: Разрушение стереотипов деменции для молодых и старых

Кристиана Эги — владелица Alexis Lodge — дома для более чем 20 человек, страдающих деменцией. Но зачем останавливаться на достигнутом?…

Подробнее

Другие статьи

Совок добавок

Саймон Спичак, MSc | 12 октября 2022 г.

Может ли здоровое питание, такое как средиземноморская диета, действительно предотвратить деменцию?

Здоровое питание, похоже, предотвращает нейродегенеративные заболевания, такие как болезнь Альцгеймера. Но новое исследование ставит под сомнение все, что, как мы думали, мы знали о средиземноморской диете. Почему…

Но новое исследование ставит под сомнение все, что, как мы думали, мы знали о средиземноморской диете. Почему…

Подробнее

Саймон Спичак | 3 июня 2023 г.

5 продуктов для улучшения здоровья мозга (Спойлер: один из них — вино)

Вы когда-нибудь задумывались, какая еда полезна для размышлений? Новый диетический подход может улучшить когнитивные функции у стареющих людей. Он сочетает в себе два подхода:…

Подробнее

Николас Чан | 3 февраля 2023 г.

Эксперт по питанию о проблеме кето-диеты для здоровья мозга

Многочисленные исследования, Healthline, AARP… Оглянитесь вокруг, и вы найдете поток статей, исследующих возможность того, что популярная кето-диета способствует здоровью мозга… 25 марта 2022 г.

Может ли голодание предотвратить болезнь Альцгеймера?

Чем дольше вы пользуетесь автомобилем, мобильным телефоном или любым другим инструментом, тем больше вероятность того, что он сломается. Детали изнашиваются…

Детали изнашиваются…

Подробнее

Еще статьи

Изменение лица при болезни Альцгеймера

Элизабет Хьюитт | 6 декабря 2022 г.

Собрание деменции: Восстание кафе памяти

Когда люди входят в онлайн-кафе памяти Еврейской службы семьи и детей, они могут услышать от эксперта по афро-латиноамериканской музыке о…

Читать подробнее

Элизабет Хьюитт | 20 декабря 2022 г.

Празднование инициатив по борьбе со стигмой в Европе

Распространенность деменции растет во всем мире — и усилия по борьбе со стигмой, связанной с деменцией, также активизируются. В Нидерландах элементарно…

Подробнее

Женевьев Гласс | 22 февраля 2021 г.

Лорен Миллер и Сет Роген борются с болезнью Альцгеймера с помощью комедии

Голливудская влиятельная пара Сет Роген и его жена Лорен Миллер Роген повышают осведомленность о болезни Альцгеймера с помощью комедии. А если серьезно, то их…

А если серьезно, то их…

Подробнее

Автор: Кэти Куп | 1 марта 2023 г.

Борьба со стигмой болезни Альцгеймера с помощью сообщества и песни

Музыка может преобразовывать, особенно тех, кто живет с болезнью Альцгеймера. Во-первых, исследования показывают, что он может улучшить память и настроение у людей с деменцией.

Читать Подробнее

Дополнительные статьи

Copyright © 2023 Быть терпеливым

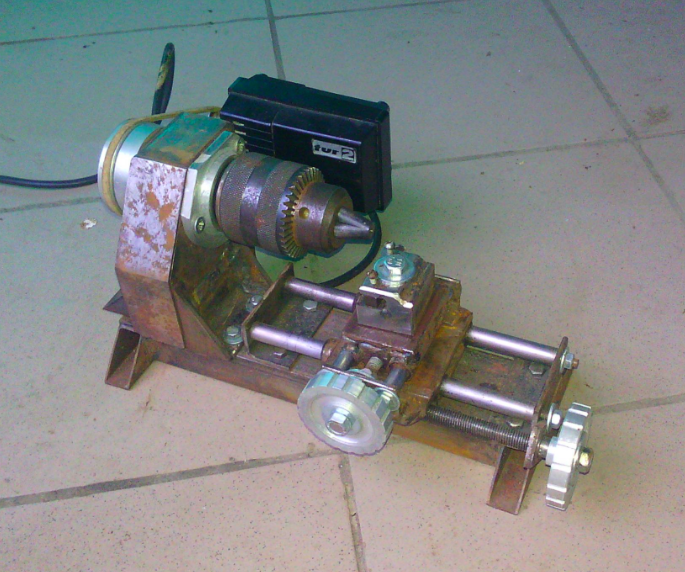

10 Бесплатные планы на токарные станки для начала вашего проекта по стоковой помощи

Строительство своей собственной токарной подставки — это вооруженный опыт. Вы можете настроить его именно так, как вы хотите, и добавить любые функции, которые вы хотите.

К счастью, многие самодеятельные энтузиасты построили свои собственные станки для токарных станков и бесплатно выложили чертежи, чтобы помочь другим начинающим строителям.

Ниже приведены 10 чертежей стоек токарных станков из Интернета. Мы составили этот список, чтобы вдохновить вас на создание собственного стенда для токарного станка.

Мы составили этот список, чтобы вдохновить вас на создание собственного стенда для токарного станка.

Готовы к следующему проекту? Вот некоторые планы, которые я рекомендую вам прочитать, такие как план верстака, забор для настольной пилы, подставка для торцовочной пилы, фрезерный стол, приспособление для фрезерного станка, проект деревообработки для начинающих, проект обрезки древесины, план деревообработки, самодельный дровокол.

1. Самодельный станок для токарного станка в стиле Sawhorse Учебное пособие

Уникальным аспектом этой стойки токарного станка является ее простая рама с 4 ножками, расставленными в виде козлов или А-образной рамы. Тем не менее, все 4 ножки регулируются, что позволяет установить его ровно на любом полу.

В этом уроке много больших и ярких изображений, и они представлены в пошаговом стиле, что облегчает понимание процесса сборки.

Еще один важный аспект, на который стоит обратить внимание, это то, что вся рама была построена из досок размером 3/4 x 4-1/2 дюйма, а поскольку доски толщиной 3/4 дюйма слишком тонкие для рамы стойки токарного станка, большинство деталей удвоился с помощью клея.

Необходимые инструменты: клей, дрель, множество зажимов, лобзик и шлифовальная машина.

Подробнее читайте здесь

2. Подставка для токарного станка Чертежи своими руками

Эта подставка для токарного станка шириной 33 дюйма и глубиной 18 дюймов имеет высоту около 30 дюймов. .

Это также тумба с 2 полками, которую вы также можете настроить по своему усмотрению. Для завершения этого проекта вам понадобится 2×4, 1×2 и 3/4-дюймовая фанера.

Если вы ищете руководство для начинающих, то это может быть не для вас, потому что вам также нужно будет сделать карманные отверстия и 1/4-дюймовые шпунты для дверных коробок. Последние штрихи также все зависит от вас.

Для выполнения этого проекта вам понадобится угольник, дрель, торцовочная пила, шлифовальный станок и рулетка.

Подробнее читайте здесь

3. Схемы стойки токарного станка профессионального качества

Эта стойка предлагает все, что вам нужно от стойки токарного станка профессионального качества. Он сильный, тяжелый и устойчивый.

Он сильный, тяжелый и устойчивый.

Ноги раздвинуты в разные стороны, но это еще не все. Используя медные трубки для размещения гаек, его ножки и рельсы были скреплены болтами в соединение, которое никогда не расшатается.

Вы получаете полные планы для этого проекта, включая детали с цветовой маркировкой, которые упрощают понимание, а также список покупок и список вырезок для вашего удобства.

Окончательная высота, конечно, зависит от вас, но план включает расстояние между полками для держателей токарных станков по дереву, а также то, как склеить 2 листа 3/4-дюймовой березовой фанеры вместе для повышения прочности.

Подробнее читайте здесь

4. Учебное пособие по универсальному стенду для токарного станка

Этот мини-учебник по стенду для токарного станка представлен в 2 версиях. Это бесплатное введение с несколькими картинками и диаграммой.

Платный учебник стоимостью 9,99 долл. США содержит 12 страниц практических инструкций, а также 50 полноцветных изображений и диаграмм, предоставляющих всю информацию, необходимую для сборки этого стенда.

Если вы хорошо работаете по дереву, вы можете построить эту подставку, просто взглянув на прилагаемые схемы проекта. Вам также нужно будет придумать свои собственные измерения, но это выполнимо.

Особенности этой конструкции включают 2 выдвижных ящика, один из которых специально разработан для токарных станков по дереву. Также есть 2 открытые полки и колесики для перемещения.

Подробнее читайте здесь

5. Простые и бесплатные чертежи подставки для мобильного токарного станка своими руками

Поступившие от DIYHuntress, вот еще один чертеж подставки для мини-токарного станка. Он имеет высоту 30 дюймов, включая ролики, ширину 30-1/2 дюйма и глубину 10 дюймов.

Вам необходимо загрузить 14-страничный и полностью бесплатный планы с сайта Gumroad.com, используя прилагаемую ссылку. Внутри файла PDF вы получите 11-шаговое руководство по сборке, а также инструмент, материал и список вырезов.

Также есть схема резки и инструменты, которые вам понадобятся, включая приспособление для карманных отверстий, гвоздезабивной инструмент, дрель и настольную или циркулярную пилу.

При настройке высоты важно помнить, что 30-дюймовая высота этой подставки включает ролики, поэтому вам придется учитывать собственную удобную рабочую высоту и высоту роликов, которые вы хотели бы использовать.

Подробнее здесь

6. Мобильный станок для токарного станка по дереву с отличным хранилищем Учебное пособие

Вы можете следовать этому пошаговому руководству на веб-странице или посмотреть версию видеоурока. В нем показано, как построить элегантную подставку для токарного станка с достаточным пространством, чтобы удовлетворить все ваши потребности в токарном инструменте.

Есть 3 ящика и большая полка, а также вешалка для токарного станка по дереву сбоку подставки. Он имеет высоту 30 дюймов, глубину 21-1/2 дюйма и ширину 42 дюйма.

Разделенный на 5 шагов, этот учебник проведет вас через каждый шаг с подробными инструкциями и достаточным количеством изображений, чтобы помочь вам разобраться. Это не идеальный проект для начинающих, но любой может сделать это правильно, просто следуя инструкциям.

Необходимые инструменты включают приспособление для карманных отверстий, орбитальную шлифовальную машину, параллельные зажимы, торцовочную пилу, дрель/шуруповерт и фрезер.

Подробнее читайте здесь

7. Простая подставка для самодельного токарного станка Руководство по сборке

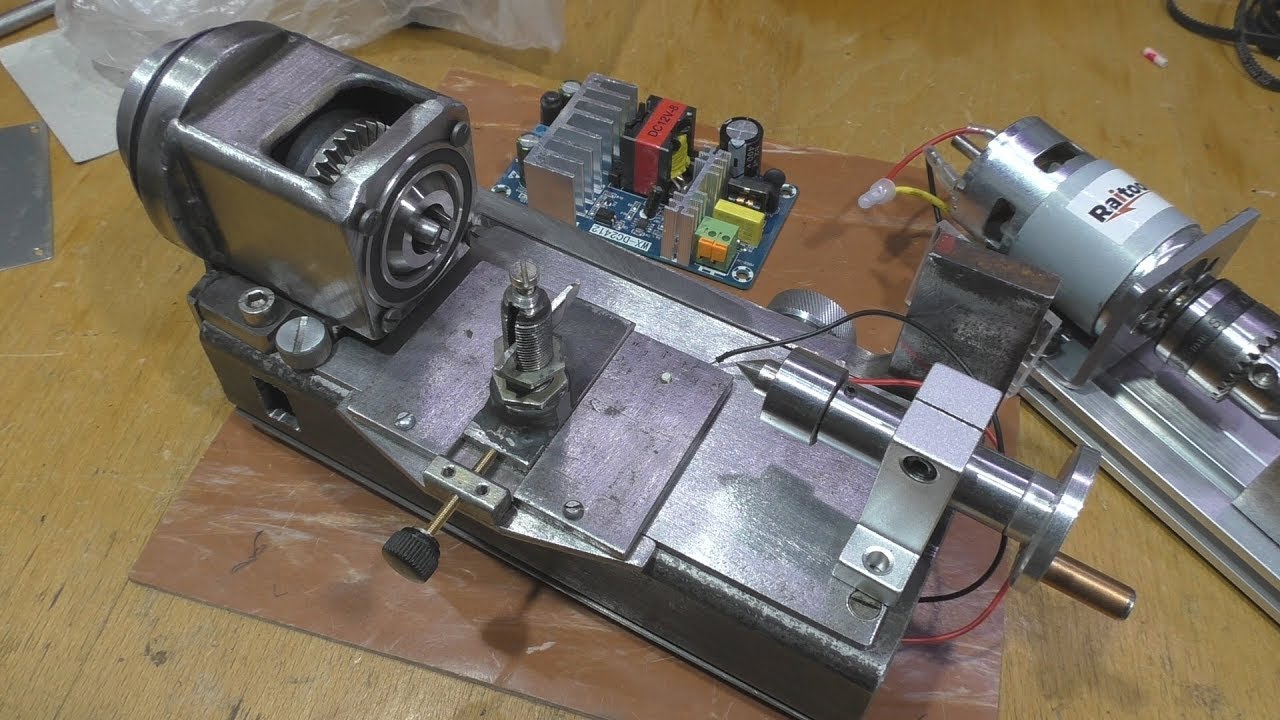

Так же, как это случилось с автором этой подставки для токарного станка, вам тоже может понадобиться собрать подставку для самодельного мини-токарного станка.

Этот проект поднимает некоторые моменты, которые вам, возможно, придется учитывать, а также некоторые проблемы, которые могут быть характерны для вашего самодельного токарного станка.

Он использовал врезные и шиповые соединения, то есть клей и молотки, а также настольную пилу, чтобы сделать разрезы. Однако в зависимости от вашего конкретного токарного станка могут быть различия в конструкции, и вам может потребоваться внести изменения в исходную конструкцию.

Как видите, у этой стойки токарного станка нет верхней части, в отличие от большинства других стоек в этом списке. Вам также может потребоваться выполнить некоторые пользовательские установки, как и в случае с двигателем в этом руководстве, важно сначала спланировать.

Вам также может потребоваться выполнить некоторые пользовательские установки, как и в случае с двигателем в этом руководстве, важно сначала спланировать.

Подробнее здесь

8. Мобильная подставка для токарного станка ручной работы Эшли

Мобильная подставка для токарного станка Эшли отличается уникальным дизайном, включая колесики для мобильности, хотя на ней мало места для хранения ее инструментов.

Она представляет свой мастер-класс в 10 шагов, начиная с вырезания досок 2×4 и 2×6 для каркаса. Поскольку это были обрезки, вы также можете использовать любые доски, которые у вас есть, если они достаточно толстые.

Для этого проекта вам понадобится приспособление для карманных отверстий, пила, дрель/шуруповерт и зажимы. Эшли добавила несколько изображений в этот урок, они большие и яркие, показывая вам, что именно она имеет в виду.

Ножки имеют трапециевидную форму, поэтому торцовочная пила пригодится, чтобы сделать несколько пропилов под углом. Тем не менее, нет никаких фиксированных измерений, потому что окончательная высота будет зависеть от вашего собственного роста.

Тем не менее, нет никаких фиксированных измерений, потому что окончательная высота будет зависеть от вашего собственного роста.

Подробнее читайте здесь

9. Учебное пособие по изготовлению стенда для токарного станка Johnny’s DIY

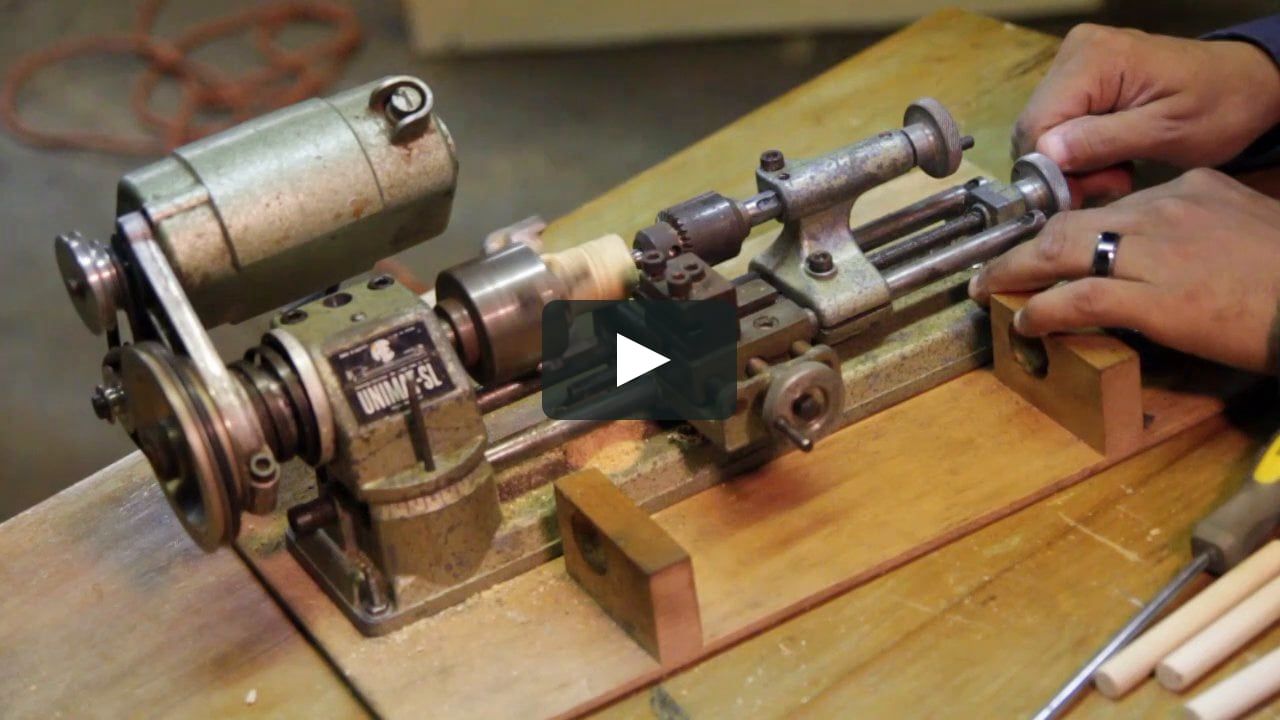

Джонни построил этот простой деревянный стенд для своего металлического станка. Учебник доступен в виде видео, а также в письменном виде с картинками на сайте.

Столешница по размерам точно соответствует основанию станка и изготовлена из фанеры с накладками из твердых пород дерева.

Джонни предоставляет список материалов, 2 списка вырезов и схему вырезания, чтобы облегчить понимание его руководства. Вы также можете загрузить файл SketchUp для просмотра планов на своем компьютере.

Инструменты, которые вам понадобятся для этой работы, включают дрель, настольную или торцовочную пилу и гвоздодер. Наличие здесь файла SketchUp также означает, что вы можете легко вносить изменения в этот план на своем компьютере, если хотите.