Мр 76м станок фрезерно центровальный станок: Страница не найдена — Все о ЧПУ

Содержание

Страница не найдена — Все о ЧПУ

Страница не найдена — Все о ЧПУ

Извините, страница не существует или была удалена…

Самые комментируемые записи

Строим самодельный фрезерный ЧПУ станок

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

Идеи изделий на ЧПУ станке

Получив первые навыки эксплуатации сложного устройства, его владелец, наконец, задумывается: как заработать на станке с ЧПУ, имея стабильную прибыль.

Выбор шпинделя для фрезерного станка с ЧПУ

Как выбрать шпиндель для фрезерного станка с ЧПУ ? ИХ классификация, охлаждение, способы фрезеровки, мощность, и другая полезная информация.

Прямо сейчас смотрят

Фрезерный

Особенности и самостоятельная сборка трехкоординатного фрезерного станка с ЧПУ

Трехкоординатный фрезерный станок с ЧПУ – для каких целей используется, где применяется и возможность воспроизведения данного устройства своими руками.

Вопрос-Ответ

Производство и проектирование новых станков с ЧПУ

Производство и проектирование станков с ЧПУ – процесс разработки и изготовления жестких приборов, предназначенных для выполнения различных работ.

Токарный

Технические характеристики токарно-винторезного станка 16к25

Станок 16К25 — рациональное решение обработки заготовок типа дисков, расточки отверстий коротких тяг, проушин, прочих вытянутых деталей.

Вопрос-Ответ

Как создать управляющую программу для станка с ЧПУ

Создание управляющей программы для станка с ЧПУ – это ответственный процесс, так как на основании кода выпускаются партии изделий. Самостоятельное программирование возможно, но отнимает много времени и требует тщательного прочтения инструкции.

Токарный

Технические характеристики токарного станка ДИП 500, схемы

Один из самых распространенных токарных станков ДИП 500 продолжает оставаться востребованным в металлообрабатывающей области. Характеристики в статье.

Фрезерный

Процесс фрезеровки печатных плат на станках ЧПУ

Большинство радиолюбителей имеют в арсенале фрезерный станок. Они не пользуются заводскими платами, считая делом чести, чтобы была изготовлена печатная плата на ЧПУ собственноручно – в домашних условиях.

Они не пользуются заводскими платами, считая делом чести, чтобы была изготовлена печатная плата на ЧПУ собственноручно – в домашних условиях.

Вопрос-Ответ

Сборка направляющих и кареток для ЧПУ станка своими руками

Собирая станок с ЧПУ своими руками и определяясь с его комплектующими, важно правильно подобрать направляющие и каретки, которые по ним передвигаются. От этого зависит стабильная работа устройства и точность обработки.

Фрезерный

Полное описание широкоуниверсального фрезерного станка 6Т83Ш

Рассматриваются вопросы конструкции, выбора режимов обработки и технологические возможности широкоуниверсального фрезерного станка модели 6Т83Ш.

Токарный

Классификация, расшифровка и схемы нарезных резьб на токарном станке

Нарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы.

Классификация, схемы, инструменты, расшифровка, материалы.

Фрезерный

Особенности и конструкция поворотных осей для ЧПУ станка

Поворотная ось для ЧПУ — элемент станков, благодаря которому можно выполнить качественную и точную обработку заготовок в автономном режиме.

2Г942 станок фрезерно-центровально-обточной полуавтомат. Паспорт, схемы, характеристики, описание

2Г942 станок фрезерно-центровально-обточной. Назначение и область применения

Фрезерно-центровальный станок 2Г942 предназначен для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтомате 2Г942:

- фрезерование торцов и сверление центровых отверстий с двух сторон

- обточка шеек на концах валов

- может производиться также сплошная цековка до диаметра 40 мм

- кольцевая подрезка

- расточка

Особенности конструкции фрезерно-центровально-обточного станка 2г942

Фрезерные и сверлильные шпиндели расположены горизонтально.

Загрузка, фрезерование, зацентровка и выгрузка обрабатываемых деталей производится последовательно. Обрабатываемая деталь неподвижна, перемещаются фрезерные и сверлильные головки.

Левые и правые сверлильные и фрезерные головки не снабжены механизмами синхронизации. Одновременность работы левых и правых шпинделей обеспечивается гидроприводом.

Приводы подач сверлильных и фрезерных шпинделей, зажима деталей, упора заготовок — гидравлические.

Обработка на станке 2Г942 за одну установку торцов обрабатываемой детали, сверление на них центровых отверстий, обточка базовых шеек обеспечивает высокую точность баз для дальнейшей обработки, причем обработка торцов является окончательной.

Транспортер полуавтомата — шнековый. Диаметр шнека — 150 мм.

Класс точности полуавтомата Н по ГОСТ 8—77.

Категория качества — высшая.

Корректированный уровень звуковой мощности LpA не должен превышать 102 дБА.

Уровень вибрации, возникающий на рабочем месте при работе станков в эксплуатационном режиме в соответствии с ГОСТ 12. 2009—80.

2009—80.

Пределы длины обрабатываемых деталей, мм:

- 2Г942.04 — 100-500

- 2Г942.00 — 100-1000

- 2Г942.08 — 100-2000

Как работает

Благодаря двустороннему фрезерованию и зацентровке торцов заготовок, выполняемых одновременно, удается подготовить базовые поверхности к другим видам производственных процессов. Одновременное выполнение двух видов работ обеспечивают две агрегатные установки для обтачивания торцов, функционирующие совместно.

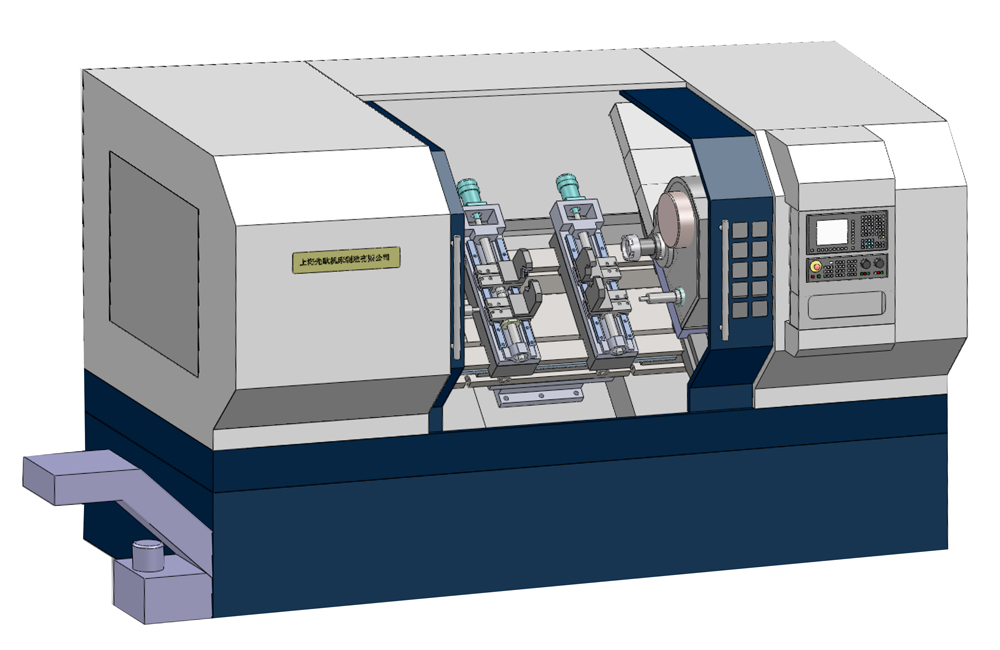

Устройство

Согласно спецификации, фрезерно-центровальные станки имеют набор следующих компоновочных узлов:

- отлитой из чугуна станины, снабженной двумя направляющими, как основы обтачивающего комплекса;

- каретки, оборудованной парой шпинделей (фрезерный и сверлильный), которые способны попеременно двигаться вдоль поверхности закрепленной заготовки;

- приводов (гидравлических), предназначенных для подачи центровочного сверла и торцевой фрезы, а также упора для перемещаемой детали.

Поэтапному выполнению фрезерно-центровальных работ содействуют вспомогательные узлы совместно с органами управления. Фрезерные и сверлильные узлы попарно размещены внутри агрегатных головок. Подготовленное к обработке изделие устанавливают в специальных тисках, зафиксировав гидравлическим прижимом.

Примерная схема обработки

Приступая к обработке, изделие закрепляют в тисках, фиксируя при помощи гидроприжима.

1 этап. Система выполняет фрезерование торцов заготовок при поперечном движении агрегатных головок, снабженных фрезерно-сверлильными парами.

2 этап. Когда заканчивается перемещение каретки в поперечной плоскости, начинается работа сверлильных шпинделей. Режущий инструмент выполняет подготовку центровочных отверстий (базовых).

Условия эксплуатации

Работающий фрезерно-центровальный станок одновременно обрабатывает два торца.

Наличие гидравлической системы позволяет закрепить подготовленную для обработки заготовку, реализовать подачу режущего механизма. Оборудование для гидравлической системы и питания размещаются рядом с механообрабатывающим станком в отдельно стоящем шкафу. Гидравлика соединена со станком гидромагистралями, а от электрооборудования проложены электрические кабели.

Оборудование для гидравлической системы и питания размещаются рядом с механообрабатывающим станком в отдельно стоящем шкафу. Гидравлика соединена со станком гидромагистралями, а от электрооборудования проложены электрические кабели.

По ходу выполнения фрезерно-центровальных работ необходимо следить за этапами перемещения стола, ручная подача которого должна быть свободной. Для ликвидации проблем (тугой ход) ослабляют зажим стопорных фиксаторов с последующим контролем качества хода. Если появляются вибрации, станок останавливают для выяснения причин. Одной из причин может быть ненадежная фиксация фрезы или крепление заготовки.

Для оценки правильности установки фрезы потребуется выполнить проверку:

- общего состояние инструмента;

- качества, правильности заточки;

- отсутствия явных дефектов полотна;

- прочности закрепления режущих элементов;

- степени износа оборудования после интенсивной нагрузки.

Если обнаружены следы притупления или незначительное крошение металла кромки зубьев, фрезу придется заменять. Не менее важно следить за чистотой осадочных плоскостей режущего приспособления, скопившуюся грязь положено удалять вовремя. После смены фрезы и фиксации нового полотна в шпинделе следует обязательно проверить уровень биения зубьев режущего механизма.

Не менее важно следить за чистотой осадочных плоскостей режущего приспособления, скопившуюся грязь положено удалять вовремя. После смены фрезы и фиксации нового полотна в шпинделе следует обязательно проверить уровень биения зубьев режущего механизма.

Правила безопасности

Эксплуатация металлорежущих станков, оснащенных вращающимися элементами, требует обязательного соблюдения правил безопасности. Перед эксплуатацией устройства нужно подготовить набор защитных элементов:

- спецодежда с зафиксированными частями, чтобы исключить намотку на шпиндель;

- плотно сидящий головной убор, надежно скрывающий пряди волос;

- защитные очки, оберегающие глаза от стружки во время обработки деталей;

- рукавицы из плотного материала для манипуляций с деталями оснастки.

При работе с металлообрабатывающими комплексами важную роль играет соблюдение безопасности в процессе снятия и установки фрезы. Зубья режущего механизма шпинделя покрывают специальным кожухом, защищающим руки рабочего от травмирования.

После проведения ремонтных работ обязательно проверяют прочность посадки хвостовика в оправке шпинделя – не должно быть даже малейшего люфта. Когда фреза с оправкой зафиксирована, проверяют функции коробки скоростей, чтобы убедиться в невозможности прокрутки шпинделя.

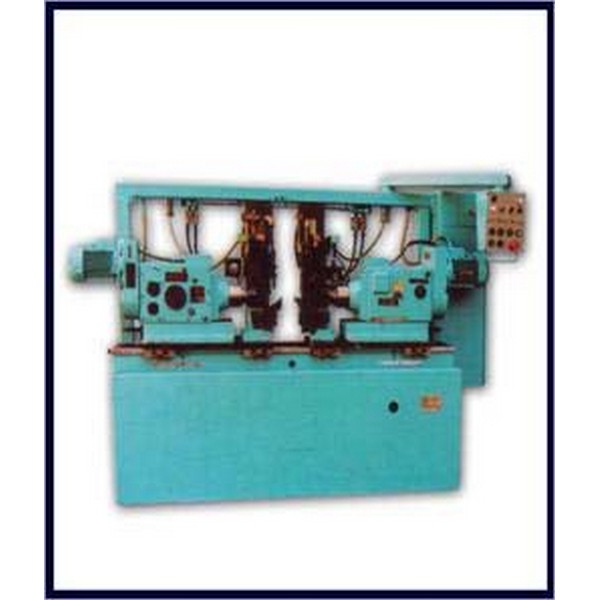

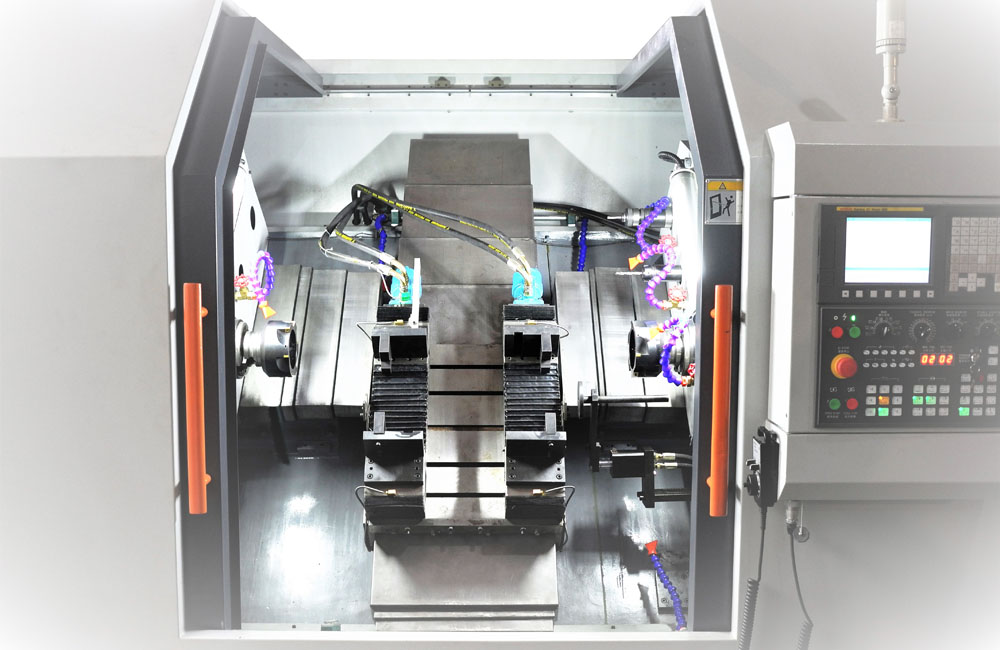

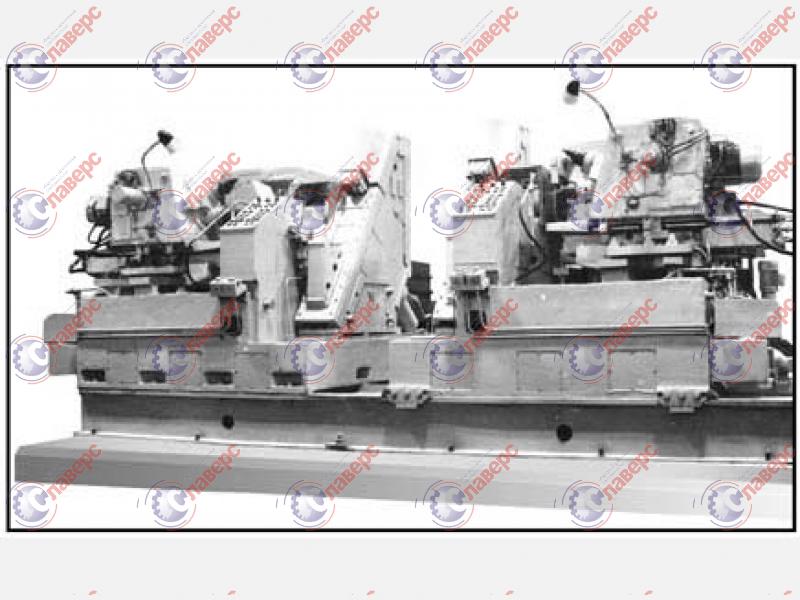

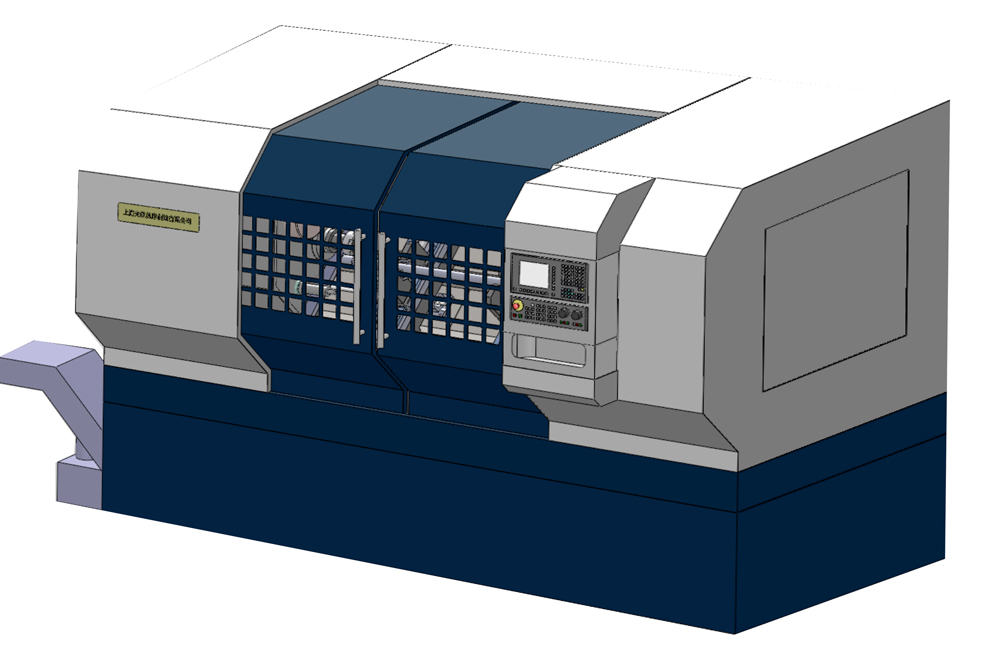

Общий вид сверлильного центровального станка 2Г942

Какой станок выбрать для домашней мастерской: преимущества и недостатки моделей

Фрезерные станки для домашних мастерских напоминают сверлильные установки, в составе которых также имеются станина и колонна с вертикально смонтированным на ней шпинделем. В отличие от заводских моделей, в них предусмотрен особый механизм перемещения стола под работающей фрезой, что позволяет обтачивать деталь в трех плоскостях.

Важно! При наличии соответствующей оснастки на бытовом оборудовании можно обрабатывать заготовки из любых материалов (не только из металла).

Перед выбором станка для домашнего пользования нужно учитывать следующие параметры:

- Высота шпинделя над рабочим столом.

- Допустимые диаметры фрезерования.

- Мощность станка.

- Удобство монтажа и подключения оборудования, а также его вес.

Правильность выбора первого из этих параметров позволяет устанавливать достаточно габаритную заготовку, а мощность станка – расширить его функциональные возможности.

Этот параметр для бытового оборудования может варьироваться в диапазоне от 150-ти до 750-ти Ватт.

При оценке преимуществ станков этого типа обычно исходят из единственного фактора – возможности заниматься фрезеровальными операциями в бытовых условиях. Для любителя мастерить на дому различные детали это само по себе уже подарок. За предоставляемую возможность приходится жертвовать следующими беспокойствами и неудобствами (их относят к недостаткам):

- Потребность в подходящем для работы месте.

- Необходимость прокладки специального трехфазного питания 380 Вольт.

- Значительный расход электроэнергии.

Помимо этого не следует забывать о том, что сложное в обслуживании оборудование нуждается в постоянном уходе.

10.5. Обоснование и выбор зажимного устройства приспособления. Расчёт зажимного устройства

В данном случае зажим осуществляется с помощью двух призм, с помощью них же, и производиться центрирование заготовки. Для зажима заготовки служит пневмоцилиндр установленного в корпусе приспособления.

Исходной величиной для расчёта зажимного устройства является сила закрепления заготовки. Определим эту силу, для чего составим схему сил, действующих на заготовку при её обработке (рисунок 10.2).

Рисунок 10.2 – Схема сил, действующих на заготовку

При фрезеровании на заготовку действуют силы закрепления W

, реакции опор

N

, силы трения

F

=

W

·

f

и

F

=

N

·

t

, силы резания

Fн

и

Fv

. Сила резания при торцевом симметричном фрезеровании определяется из соотношения:

Pv

= (0,85…0,95)

Pz

,

Обзор других моделей станков

К числу давно используемого оборудования принадлежат станки серии МР-71. Фрезерно-центровальный комплекс предназначен для высокоточной механической обработки заготовок с предельной длиной 200-500 мм при диаметре 25-125 мм. Фрезерный шпиндель с диаметром фрезы 16 мм работает в режиме 8 скоростей, а сверлильный имеет 6.

Фрезерно-центровальный комплекс предназначен для высокоточной механической обработки заготовок с предельной длиной 200-500 мм при диаметре 25-125 мм. Фрезерный шпиндель с диаметром фрезы 16 мм работает в режиме 8 скоростей, а сверлильный имеет 6.

Модель МР-73 наделена набором идентичных функций, но позволяет обрабатывать заготовки с большей длиной и диаметром. Станок марки МР-75 является усовершенствованной разработкой предыдущих моделей. Широкий спектр обрабатывающих функций агрегата, кроме фрезерных и сверлильных операций, дополнен зенкованием и строганием. Оборудование, принадлежащее этому классу, используют для обработки поверхностей заготовки черновым и чистовым способом.

Фрезерно-центровальные полуавтоматы серии МР-76 оснащены трехпозиционными барабанами (один либо два). Модели МР-76М и МР-76АМ имеют специальные тиски для фиксации заготовок в определенной позиции. Для зажима обрабатываемого изделия пользуются набором ключей. К рабочим функциям станков модификации МР-77 и МР-78 добавлена операция, позволяющая выполнять глубокое сверление.

Для оснащения промышленных комплексов и повышения производительности металлообрабатывающих агрегатов важно выбирать станки высокой мощности. Желательно, чтобы фрезерно-центровальные системы обладали набором дополнительных функций

Лучше выбрать оборудование с ЧПУ, позволяющее получить высокую точность обработки с минимальным участием оператора.

- Налчан А.Г. Металлорежущие станки. — М.: Машгиз, 1956.

- Кожевников Д. В., Кирсанов С. В. Резание материалов. Учебник (гриф УМО). М.:Машиностроение. 2007.

- Фрезерный станок — Статья на Википедии

Достоинства ЧПУ станков

Портальные станки с ЧПУ способны быстро выполнять высокоточные фрезерные работы, при этом они не требуют участия большего количества рабочей силы. Один оператор может обслуживать одновременно несколько машин. Его задача, обычно, заключается в закреплении (снятии) заготовки и запуске управляющей программы.

Использование на производстве фрезерного портального станка с ЧПУ позволяет значительно сократить время, затрачиваемое на цикл изготовления продукта, в сравнении с тем же процессом на обычном оборудовании, требующем привлечения квалифицированного персонала.

Скорость изготовления продукции и ее качество будут выше. Появится возможность производить более широкий ассортимент изделий и экономить на зарплате квалифицированного персонала, что позволит в сжатые сроки окупить средства, потраченные на оборудование.

Конструкционные особенности

Портальная конструкция ЧПУ станков подразумевает наличие п-образного портала. Его перемещение вдоль рабочей плоскости, обеспечивает обработку детали по оси Y. По оси Х деталь обрабатывается посредством перемещения шпинделя вдоль балки портала.

Станки с ЧПУ состоят из следующих элементов:

- Станина. Находится под порталом, на ней расположен рабочий стол, а также направляющие, по которым движется п-образная конструкция.

- Портал. Перемещается над станиной. На нем размещены рабочие узлы и механизмы ЧПУ станка;

- Шаговые двигатели (серводвигатели). Приводят в движение механизмы, обеспечивающие перемещение обрабатывающего инструмента по заданной оси;

- Направляющие.

Обычно рельсового или трубного типа. Обеспечивают точное прямолинейное перемещение подвижных узлов станка в заданном направлении;

Обычно рельсового или трубного типа. Обеспечивают точное прямолинейное перемещение подвижных узлов станка в заданном направлении; - Механизмы перемещения. Бывают двух видов: шарово-винтовая пара или комплект рейка-шестерня. Вращение шаговых двигателей посредством этих механизмов преобразуется в движение узлов станка.

- Шпиндель агрегата. Обеспечивает вращение режущего инструмента.

- Управляющая система. Для полноценного числового программного управления станком, необходима отдельная стойка, со специально разработанным ПО. Бюджетные машины могут управляться с обычного ПК.

Обзор известных моделей

Возможность синхронной обработки двух торцов заготовок является наиболее привлекательной чертой изделий этого класса. Их выбор достаточно велик, что требует предварительного ознакомления хотя бы с некоторыми из них.

Фрезерно-центровальный станок 2Г942

Станки фрезеровальные марки 2Г942 предназначаются исключительно для обработки торцевых изделий наподобие валов электродвигателей. Применяются при поточном производстве, предполагающем использование встроенных в систему автоматов-загрузчиков.

Применяются при поточном производстве, предполагающем использование встроенных в систему автоматов-загрузчиков.

Дополнительная информация. Они также могут входить в состав автоматических линий АСУ.

Основные операции, доступные к выполнению на данных полуавтоматах – это сверление центровочных отверстий с обеих сторон заготовок и их торцевание.

Фрезерно-центровальный станок МР76М

Станки этого типа по способу функционирования относят в категории металлорежущего оборудования, востребованного в мелкосерийном и массовом производстве деталей произвольной формы. Они пригодны для обработки не только плоских, но и фасонных заготовок, а также зубчатых колес, валов и шпонок. Помимо этого их можно применять при расточке тел вращения и подобных им заготовок.

Станок МР75

Эти изделия согласно паспорту применяются для проведения широкого спектра металлообрабатывающих операций, к числу которых следует отнести:

- фрезерование;

- зенкование;

- строгание и сверление.

К тому же оборудование этого класса может использоваться для черновой и чистовой обработки поверхностей.

Технические характеристики станка МР71М

Фрезерные станки этого типа традиционно применяются с целью центровки торцов. Другое функциональное назначение – двустороннее фрезерование валов различного типа. При этом оба торца изделия обрабатываются синхронно, после чего осуществляется их одновременное центрирование. Указанные операции проводятся с той целью, чтобы подготовить валы к их дальнейшей обработке.

Технические характеристики станка МР-71 приводятся ниже:

- Габариты: длина составляет 264 см при реальной ширине в 145 см и высоте в 172 см.

- Предельные размеры обрабатываемых заготовок – от 200 до 500 мм.

- Их диаметр – от 25-ти до 125-ти мм.

- Число скоростей шпинделя – 6.

Вместе с тем, частота его вращения выбирается из следующего ряда:125, 179, 497, 712 об/минуту.

Фрезерно-центровальный станок МР73

Станки марки МР-73, как и их дальнейшая разработка МР-75 по конструкции и своим параметрам практически идентичны уже рассмотренной модели МР-71. Их отличительной чертой является возможность обработки заготовок большей длины и диаметра.

Их отличительной чертой является возможность обработки заготовок большей длины и диаметра.

Обзор модели ЕМ535М

Станки марки EM535M востребованы при необходимости обработки чугунных и стальных заготовок с использованием резцов со вставками виде твердосплавных пластин. Они имеют следующие характеристики:

- Класс точности согласно ГОСТ 8-82 – Н.

- Диаметр устанавливаемой детали – 10 см, а ее длина – до 100 см.

- Габариты станины: 3200х2160х2400 мм.

- Ее суммарная масса до 8000 кг.

- Мощность двигателя – 10 киловатт.

Пределы частоты вращения шпинделя 100/2000 оборотов в минуту, а количество инструментов в магазине – 4 штуки.

Оборудование ОАО

Оборудование ОАО

|

Оборудование ОАО «Сельмаш-Урюпинск» Предлагаемое к реализации.

| ||||||

|

№п/п |

Наименование оборудования |

Кол-во |

Год выпуска |

Вес, кг |

Завод изготовитель

|

|

|

1 |

Токарный автомат 1Б240 |

1 |

1987 |

14000 |

Киевское станкостроительное объединение |

|

|

2 |

Токарный полуавтомат ДАМF 6/160 (1Б265Н-6К) |

1 |

1987 |

16000 |

ГДР «NILES» |

|

|

3 |

Токарный автомат DAM 6*50/2 (1Б265Н-6К) |

3 |

1981 |

13000 |

ГДР «NILES» |

|

|

4 |

Токарный автомат КСА 6-65 (1Б265Н-6к) |

1 |

1987 |

16000 |

Киевское станкостроительное объединение |

|

|

5 |

Сортоправильная машина XPL-65 |

1 |

1986 |

18500 |

Чехословакия «PLESON» |

|

|

6 |

Пресс КП -175 |

2 |

1981 |

21000 |

Ростовский завод нестандартного оборудования |

|

|

7 |

Строгальный станок 7210 (МС -782) |

1 |

1977 |

24000 |

Минский станкостроительный з-д им.  Октябрьской революции Октябрьской революции |

|

|

8 |

Вертикально-сверлильный станок 2С 132 ПМФ 2 |

1 |

1986 |

4000 |

Башкортостан г. Стерлитомак |

|

|

9 |

Резьбонарезной 5993 |

1 |

1990 |

1500 |

г.Чита |

|

|

10 |

Фрезерно-центровальный станок МР 76 М |

1 |

1974 |

8695 |

г.  Кострома Кострома |

|

|

11 |

Правильно -отрезной станок ИВ -6118 |

1 |

1986 |

2500 |

Хмельницкий з-д кузнечно-прессового оборудования |

|

|

12 |

Проволочно-гвоздильный автомат АА -4116 |

2 |

1984 |

3500 |

Хмельницкий з-д кузнечно-прессового оборудования |

|

|

13 |

Кран козловой 10т ККС-10 |

1 |

1980 |

40000 |

Харьковский з-д подъемно-транспортного оборудования им.  Ленина Ленина |

|

|

14 |

Токарно-карусельный станок KNA110 |

1 |

1970 |

11000 |

Польша, Домбровский станкостр. з-д (Краснод. станкостр. з-д им.Г.Н.Седина) |

|

|

15 |

Токарный гидрокопировальный 1М 713 П |

1 |

1982 |

2000 |

«СтанкоСиб» |

|

|

16 |

Токарный гидрокопировальный 1Н 713 |

1 |

1988 |

2000 |

«СтанкоСиб» |

|

|

17 |

Пресс однокривошипный КВ 2536 усилие 400 т |

1 |

1982 |

32500 |

Воронежский з-д кузнечно-прессового оборудовангия им.  Калинина Калинина |

|

|

18 |

Пресс чеканочный усилие 2500 т К 504.003.844 (КБ 8342) |

1 |

1986 |

124230 |

Воронежский з-д кузнечно-прессового оборудовангия им.Калинина |

|

|

19 |

Кран мостовой 5т. |

1 |

1984 |

|

|

|

|

20 |

Ножницы гильотинные ScTP 10/2500 |

1 |

1968 |

12000 |

ГДР |

|

|

21 |

Полуавтомат токарный гидрокопировальный станок ЕМ 473 |

1 |

1990 |

6750 |

Ейский

|

|

|

22 |

Фрезерно-отрезной станок СТК-1873А |

1 |

1986 |

4000 |

Ростовский

|

|

|

23 |

Плоскошлифовальный станок 33Е 711В |

1 |

1987 |

3000 |

Оршанский

|

|

|

24 |

Круглошлифовальный 3М 162 |

1 |

1986 |

11500 |

Харьковский

|

|

Контактная информация:

Пишите Нам

sm_ur@mail. ru

ru

Звоните Нам:

(84442) 3-62-71; 3-71-39; 3-67-60.

Приезжайте к нам:

Волгоградская обл., г. Урюпинск, Штеменко 47.

2Г942 станок фрезерно-центровально-обточной полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе центровального обточного станка 2Г942

Производителем центровального обточного станков 2Г942 является Костромской завод автоматических линий КЗАЛ, основаннный в 1968 г.

Уже в 1969 году были выпущены первые 4 агрегатных станка.

В 1972 году завод освоил выпуск фрезерно-центровальных полуавтоматов. После сдачи в эксплуатацию новых цехов и специализированных участков, в 1975 году выпущены первые автоматические линии.

Станки, выпускаемые Костромским заводом автоматических линий КЗАЛ

- 2Г942

— станок фрезерно-центровальный полуавтомат Ø 160 х 1000 - МР-71М

— станок фрезерно-центровально-обточной полуавтомат Ø 125 х 500

2Г942.

08 характеристики станка

08 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2г942.08 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Пределы длины обрабатываемых деталей, мм: на полуавтоматах 2Г942.08 100-2000 Пределы диаметров устанавливаемых в тисках деталей, мм: 20-160 Диаметры применяемых центровочных сверл, мм: стандартных типа А и R 3.15-10 стандартных типа В 2-8 специальных до 12 Наибольший диаметр сверления, мм 16 Наибольший диаметр фрезерования, мм 150 Наибольший диаметр устанавливаемой фрезы, мм 160 Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм 50 Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207), мм 100/80 Наибольший диаметр обточки шеек, мм 100 Наибольший диаметр растачиваемых отверстий, мм 100 Длина обточек шеек, мм 40 Количество шпинделей 4 Пределы частот вращения шпинделей: сверлильного, об/мин 159…1588 фрезерного, об/мин 130…740 Пределы бесступенчатых подач сверлильного шпинделя, мм/мин 20…2000 Пределы бесступенчатых подач фрезерного шпинделя, мм/мин 20…2000 Ход пиноли сверлильного шпинделя, мм 100 Габарит полуавтоматов, мм: длина 3970…5470 ширина 1750 высота 2000 Электрооборудование Род тока питающей сети перем. 3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

Купить этот станок без посредников:

mashinform.ru

2Г942 станок фрезерно-центровально-обточной полуавтомат. Назначение и область применения

Станок 2Г942 заменил в производстве модель МР-71М

и был снят с производства в 1988 году без замены.

фрезерно-центровально-обточной полуавтомат 2Г942 предназначен для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтомате 2Г942:

- фрезерование торцов и сверление центровых отверстий с двух сторон

- обточка шеек на концах валов

- может производиться также сплошная цековка до диаметра 40 мм

- кольцевая подрезка

- расточка

Особенности конструкции фрезерно-центровального станка 2г942

Фрезерные и сверлильные шпиндели расположены горизонтально.

Загрузка, фрезерование, зацентровка и выгрузка обрабатываемых деталей производится последовательно. Обрабатываемая деталь неподвижна, перемещаются фрезерные и сверлильные головки.

Левые и правые сверлильные и фрезерные головки не снабжены механизмами синхронизации. Одновременность работы левых и правых шпинделей обеспечивается гидроприводом.

Приводы подач сверлильных и фрезерных шпинделей, зажима деталей, упора заготовок — гидравлические.

Обработка на станке 2Г942 за одну установку торцов обрабатываемой детали, сверление на них центровых отверстий, обточка базовых шеек обеспечивает высокую точность баз для дальнейшей обработки, причем обработка торцов является окончательной.

Транспортер полуавтомата — шнековый. Диаметр шнека — 150 мм.

Класс точности полуавтомата Н по ГОСТ 8—77.

Категория качества — высшая.

Корректированный уровень звуковой мощности LpA не должен превышать 102 дБА.

Уровень вибрации, возникающий на рабочем месте при работе станков в эксплуатационном режиме в соответствии с ГОСТ 12. 2009—80.

2009—80.

Пределы длины обрабатываемых деталей, мм:

- 2Г942.04 — 100-500

- 2Г942.00 — 100-1000

- 2Г942.08 — 100-2000

Краткая справка

ГОСТ 9886-73. Станки-полуавтоматы горизонтальные двусторонние для обработки торцов и центрирования. Основные размеры

Semi-automatic horisontal two-sided machine-tools for face-milling and centring. Basic dimensions

Дата введения 1975-01-01

Станок-полуавтомат для обработки торцов и центрирования

1. Настоящий стандарт распространяется на горизонтальные двухсторонние центровальные, центровально-подрезные и фрезерно-центровальные станки-полуавтоматы для обработки торцов и центрования*.

- Наибольший диаметр устанавливаемого изделия между тисками (D), мм: 125, 250, 500

- Наибольший диаметр устанавливаемого изделия между тисками (D1), мм: 50, 100, 200

- Наибольшая длина устанавливаемого изделия (L), мм: 500, 1000, 2000

- Наибольший диаметр режущих кромок устанавливаемых резцовых головок (D2), не менее, мм: 32, 80, —

- Наибольший диаметр устанавливаемой фрезы (D3), не менее, мм: 63, 125, 250

- Наибольший номинальный диаметр устанавливаемого комбинированного центровочного инструмента (d), мм: 5, 10, 16

- Диаметр цилиндрического отверстия в переднем конце центровального (центровально-подрезного) шпинделя, мм: 40, 40/50, 50

- Конец фрезерного шпинделя по ГОСТ 24644-81: 40, 50

Краткая информация о станках-полуавтоматах для обработки торцов и центрирования

Для предварительной обработки заготовок типа осей и валов — чистового и чернового фрезерования торцов, обтачивания, а также обработки центровых отверстий в них предприятие КЗАЛ (Костромской завод автоматических линий) выпускал станки МР-71, МР-71М, МР-73, МР-75, МР-76АМ, МР-76М, МР-176, МР-77, МР-78.

Базовая модель серии МР полуавтомат МР-71 был запущен в серию в начале 70-х. Он выполнял долько две операции — фрезерование и сверление торцов.

Станки МР-73 и МР-75 по своим техническим характеристикам и конструкции идентичны МР-71. Но они могут обрабатывать более длинные заготовки с большим диаметром.

Барабанные полуавтоматы МР-76 (М и АМ) располагают двумя либо одним барабаном (трехпозиционным), которые оснащаются специальными тисками, позволяющими фиксировать изделие на каждой из трех позиций. Зажим заготовки производится при помощи ключей.

Станки МР-78 и МР-77 дают возможность дополнительно выполнять операцию глубокого сверления.

Полуавтомат МР-179 в дополнение к фрезерованию и зацентровке способен выполнять следующие операции:

- подрезку фасок на торцах;

- растачивание отверстий;

- внешнее обтачивание заготовки.

Его разновидностью является станок МР-179Ф4, который эксплуатируется исключительно в составе автоматизированных линий.

Относительно более современные модели — 2Г942.00, 2Г942.10, 2Г942.04, 2Г942.14, 2Г942.08 2Г942.

Станки предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтоматах:

- фрезерование торцов с двух сторон

- сверление центровых отверстий с двух сторон

- обточка шеек и снятие фасок на концах валов

Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Приводы подач сверлильных и фрезерных шпинделей и зажима деталей, а также упоры заготовок гидравлические.

Фрезерование торцов, сверление центровых отверстий и обточка базовых шеек производится за одну установку обрабатываемой детали, что обеспечивает высокую точность баз для дальнейшей обработки. При этом обработка торцов является окончательной.

При этом обработка торцов является окончательной.

Техника безопасности

При эксплуатации фрезерных станков важно соблюдать общие требования безопасности, касающиеся обращения с вращающимися частями оборудования. При этом категорически запрещается:

- Использовать одежду с не заправленными частями (длинными рукавами, например) которые могут намотаться на шпиндель.

- Работать без головного убора, надежно скрывающего пряди волос.

- Приступать к обработке деталей без защитных очков, оберегающих глаза от разлетающейся стружки.

- Начинать операции с оснасткой без рукавиц из плотной ткани

Особое внимание уделяется безопасным приемам работы с инструментом. При установке и снятия фрезы со шпинделя необходимо надевать на нее специальный кожух, надежно закрывающий режущие зубья. Закрепление хвостовика используемой оправки в шпинделе станка обязательно предполагает проверку плотности его посадки, исключающей даже малейший люфт. При фиксации фрезы и оправки следует включить коробку скоростей, что позволит избежать нежелательного проворачивания шпинделя.

В заключительной части обзора отметим, что для их безопасного удаления следует пользоваться специальной выколоткой. Перед началом этой операции рекомендуется помещать на столе деревянный лоток, обеспечивающий защиту от порчи инструмента и самого оборудования.

Общий вид сверлильного центровального станка 2Г942

Фото фрезерно-центровально-обточного станка 2г942

Фото фрезерно-центровально-обточного станка 2г942

Фото фрезерно-центровально-обточного станка 2г942

Фото фрезерно-центровально-обточного станка 2г942

Пульт управления фрезерно-центровальным станком 2г942

2Г942.04 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2г942.04 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Пределы длины обрабатываемых деталей, мм: на полуавтоматах 2Г942.04 100-500 Пределы диаметров устанавливаемых в тисках деталей, мм: 20-160 Диаметры применяемых центровочных сверл, мм: стандартных типа А и R 3.15-10 стандартных типа В 2-8 специальных до 12 Наибольший диаметр сверления, мм 16 Наибольший диаметр фрезерования, мм 150 Наибольший диаметр устанавливаемой фрезы, мм 160 Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм 50 Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207), мм 100/80 Наибольший диаметр обточки шеек, мм 100 Наибольший диаметр растачиваемых отверстий, мм 100 Длина обточек шеек, мм 40 Количество шпинделей 4 Пределы частот вращения шпинделей: сверлильного, об/мин 159…1588 фрезерного, об/мин 130…740 Пределы бесступенчатых подач сверлильного шпинделя, мм/мин 20…2000 Пределы бесступенчатых подач фрезерного шпинделя, мм/мин 20…2000 Ход пиноли сверлильного шпинделя, мм 100 Габарит полуавтоматов, мм: длина 3970…5470 ширина 1750 высота 2000 Электрооборудование Род тока питающей сети перем. 3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

Купить этот станок без посредников:

mashinform.ru

Технические характеристики фрезерно-центровально-обточного станка 2Г942

| Наименование параметра | 2Г942 | МР-71М | МР-73М | МР-75М |

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Пределы длины обрабатываемых деталей, мм: | 100..1000 | 200..500 | 500..1250 | 500..2250 |

| Пределы диаметров устанавливаемых в тисках деталей, мм: | 20..160 | 25..125 | 25..125 | 25..125 |

| Наибольшее усилие зажима детали, Н | 25500 | |||

| Высота центров над станиной, мм | 315 | 315 | 315 | |

| Высота центров над полом, мм | 1040 | 1040 | 1040 | |

| Сверлильные головки | ||||

| Наибольший поперечный общий ход, мм | 220 | 220 | 220 | |

| Количество скоростей фрезерного шпинделя: об/мин | 6 | 6 | 6 | 6 |

| Пределы частот вращения фрезерного шпинделя: об/мин | 125. .712 .712 | 125..712 | 125..712 | 125..712 |

| Пределы подач фрезерного шпинделя, мм/мин | 20..2000 | 20..400 | 20..400 | 20..400 |

| Наибольший диаметр устанавливаемой фрезы, мм | 160 | 90..160 | 90..160 | 90..160 |

| Ускоренный ход продольный, м/мин | 6,0 | |||

| Ускоренный ход поперечный, м/мин | 4,5 | |||

| Диаметр и конус отверстия под фрезу | Ø 69,85 7:24 | |||

| Наибольший диаметр фрезерования, мм | 150 | |||

| Сверлильные головки | ||||

| Ход пиноли сверлильного шпинделя, мм | 100 | |||

| Наибольший поперечный общий ход, мм | 75 | 75 | 75 | |

| Количество скоростей сверлильного шпинделя: об/мин | 6 | 6 | 6 | 6 |

| Пределы частот вращения сверлильного шпинделя: об/мин | 290..2300 | 238..1125 | 238..1125 | 238. .1125 .1125 |

| Пределы подач сверлильного шпинделя, мм/мин | 20..2000 | 20..300 | 20..300 | 20..300 |

| Пределы диаметров устанавливаемых центровок, мм | 3,15..10,12 | 3 х 12 6 х 22 | 3 х 12 6 х 22 | 3 х 12 6 х 22 |

| Диаметр отверстия под сверло, мм | 50 | 50 | 50 | |

| Наибольший диаметр сверления, мм | 16 | |||

| Электрооборудование. Привод | ||||

| Питающая электросеть, В | 380±38 | 380±38 | 380±38 | 380±38 |

| Количество электродвигателей на станке | 8 | 6 | 6 | 6 |

| Электродвигатель привода фрезерных головок, кВт (об/мин) | 11 х 2 | 7,5; 10 (1450) | 7,5; 10 (1450) | 7,5; 10 (1450) |

| Электродвигатель привода сверлильных головок, кВт (об/мин) | 4 х 2 | 2,2; 3 (1430) | 2,2; 3 (1430) | 2,2; 3 (1430) |

| Электродвигатель привода гидронасоса, кВт (об/мин) | 5,5 | 5,5 (970) | 5,5 (970) | 5,5 (970) |

| Электродвигатель привода станции смазки, кВт (об/мин) | 0,08 | — | — | — |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Электродвигатель транспортера стружки, кВт (об/мин) | 0,55 | — | — | — |

| Суммарная мощность установленных электродвигателей, кВт | 36,28 | 31,62 | 31,62 | 31,62 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 3970…5470 х 1750 х 2000 | 3140 х 3790 х 4825 | 3790 х 1630 х 1740 | 4825 х 1630 х 1740 |

| Масса станка, кг | 6500 | 6100 | 6700 | 7800 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

- Классификация и основные характеристики сверлильной группы станков

- Фрезерные станки. Общие сведения, классификация, обозначение

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Требования потребителей к обрабатывающим центрам

- Выбор подходящего станка для металлообработки

- Технология ремонта фрезерных станков

- Испытания и проверка металлорежущих станков на точность

- Справочник центровального обточного станков и обрабатывающих центров

- Заводы-производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

2Г942.00 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2г942.00 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Пределы длины обрабатываемых деталей, мм: на полуавтоматах 2Г942.00 100-1000 Пределы диаметров устанавливаемых в тисках деталей, мм: 20-160 Диаметры применяемых центровочных сверл, мм: стандартных типа А и R 3.15-10 стандартных типа В 2-8 специальных до 12 Наибольший диаметр сверления, мм 16 Наибольший диаметр фрезерования, мм 150 Наибольший диаметр устанавливаемой фрезы, мм: 160 Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм 50 Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207), мм 100/80 Наибольший диаметр обточки шеек, мм 100 Наибольший диаметр растачиваемых отверстий, мм 100 Длина обточек шеек, мм 40 Количество шпинделей 4 Пределы частот вращения шпинделей: сверлильного, об/мин 159…1588 фрезерного, об/мин 130…740 Пределы бесступенчатых подач сверлильного шпинделя, мм/мин 20…2000 Пределы бесступенчатых подач фрезерного шпинделя, мм/мин 20…2000 Ход пиноли сверлильного шпинделя, мм 100 Габарит полуавтоматов, мм: длина 3970…5470 ширина 1750 высота 2000 Электрооборудование Род тока питающей сети перем. 3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

Купить этот станок без посредников:

mashinform.ru

Купить машину для подготовки к сварке, Производитель машины для подготовки к сварке хорошего качества

Сертификация

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется раздвижная оправка, которая вставляется в открытый конец трубы. Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее 2021-02-20 16:33:42 |

труборез рабочего диапазона 28-76мм пневматический для судостроения/ремонта Применение Нефть и газ подали Электростанция Химический завод Атомная электростанция Технологический завод и изготовление Судостроение и ремонт Особенности В. 2021-01-27 16:10:27 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется раздвижная оправка, которая вставляется в открытый конец трубы. Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее 2021-02-04 14:52:54 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется раздвижная оправка, которая вставляется в открытый конец трубы. 2021-01-28 13:35:16 |

8.15kgs Удобная пневматическая машина для снятия фаски с угла наклона 0 / 30 / 37,5 МАШИНА ДЛЯ СКАСКИ ТРУБ В ID-установленной операции по скашиванию кромок используется расширяемая оправка, которая вставляется в открытый конец трубы. … Подробнее 2021-01-28 13:33:04 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ При скашивании кромок на внутреннем диаметре используется раздвижная оправка, которая вставляется в открытый конец трубы. 2019-10-12 17:15:02 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется расширяемая оправка, которая вставляется в открытый конец трубы. Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее 2021-03-03 15:47:58 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется раздвижная оправка, которая вставляется в открытый конец трубы. 2021-02-22 16:25:45 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется раздвижная оправка, которая вставляется в открытый конец трубы. Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее 2021-02-19 15:29:37 |

СТАНОК ДЛЯ СКАРКИ ДЛЯ ТРУБ В операции по снятию фаски с внутренним диаметром используется раздвижная оправка, которая вставляется в открытый конец трубы. 2021-02-19 15:27:42 |

Страница 1 из 3|

1

2

3

>>

>|

Переход к 5-осевой обработке — PES Media

30 октября 2015, 00:00

• В функциях

Субподрядный механик из Лестера, компания Nisan Engineering, недавно получила новый контракт на обработку разделительных клапанов из нержавеющей стали, используемых в пищевой промышленности.

Сложные внутренние профили диктовали необходимость полной одновременной 5-осевой обработки, поэтому управляющий директор Мукеш Праджапати приступил к приобретению подходящих мощностей для работы.

Изучив рынок, он решил, что 5-осевой вертикальный обрабатывающий центр (VMC) Spinner U5-620 от Whitehouse Machine Tools идеально подходит. Машина немецкого производства, которая сравнивалась с конкурирующими продуктами из Японии и Кореи, была признана самой прочной, особенно в отношении мощной опоры в передней части машины для неприводной стороны цапфы. .

Машина немецкого производства, которая сравнивалась с конкурирующими продуктами из Японии и Кореи, была признана самой прочной, особенно в отношении мощной опоры в передней части машины для неприводной стороны цапфы. .

По оценке г-на Праджапати, машина будет выдерживать жесткие допуски по крайней мере десять лет, а возможно, и до 15 лет. Это ориентир для всех покупок на заводе в Лестере. В августе 2014 года был приобретен новый VMC с системой управления Siemens 840 D-SL, охлаждающей жидкостью шпинделя под давлением 22 бар, беспроводным инфракрасным сенсорным датчиком Blum и функцией удаления тумана вместе с программным обеспечением SolidCam. Это также было сочтено лучшим вариантом с его расширенными циклами, включая iMachining, который значительно сокращает время черновой обработки и в то же время продлевает срок службы инструмента.

Являясь частью нового ассортимента продуктов для пищевой промышленности, недавно запущенного заказчиком, семейство из пяти разделительных клапанов с двумя полостями изготавливается из цельных заготовок из нержавеющей стали диаметром от 76 мм до 158 мм. Для каждой детали требуется две операции, первая из которых включает в себя токарную обработку заготовки на токарном станке с двумя револьверными головками и двойным шпинделем с ЧПУ.

Для каждой детали требуется две операции, первая из которых включает в себя токарную обработку заготовки на токарном станке с двумя револьверными головками и двойным шпинделем с ЧПУ.

Два фактора особенно усложняют вторую операцию призматической обработки. Одним из них является подрез в верхней части обеих полостей, который не позволяет инструменту в шпинделе 3-осевого станка получить доступ к некоторым областям профиля. Другим требованием является шероховатость поверхности 0,8Ra или лучше, чтобы препятствовать скоплению бактерий на контурных поверхностях, по которым течет пища.

Станок с возможностью одновременной 5-осевой обработки стал ответом и имел дополнительное преимущество, заключающееся в возможности гравировать необходимые данные для отслеживания на изогнутой поверхности компонента с использованием 5-осевой возможности. Это устранило отдельную операцию лазерной маркировки, которая ранее выполнялась по субподряду. Программное обеспечение CAD/CAM является неотъемлемым элементом в достижении чистоты поверхности, а также допусков на размеры до 0,05 мм. Были рассмотрены десять потенциальных поставщиков твердосплавных инструментов, и был выбран поставщик премиум-бренда MA Ford. Сначала требуется 1,5 часа, чтобы обработать точеный профиль самого большого делительного клапана, и еще пять часов, чтобы завершить обработку на 5-осевом VMC Spinner. Только чистовые проходы для двух полостей с шагом 0,075 мм с использованием твердосплавной сферической фрезы занимают 3,5 часа машинного времени.

Были рассмотрены десять потенциальных поставщиков твердосплавных инструментов, и был выбран поставщик премиум-бренда MA Ford. Сначала требуется 1,5 часа, чтобы обработать точеный профиль самого большого делительного клапана, и еще пять часов, чтобы завершить обработку на 5-осевом VMC Spinner. Только чистовые проходы для двух полостей с шагом 0,075 мм с использованием твердосплавной сферической фрезы занимают 3,5 часа машинного времени.

Комментарий г-на Праджапати: «Объемы разделительных клапанов, мы надеемся, вырастут в течение следующих пяти лет, но в настоящее время контракт занимает наш Spinner U5-620 только около 25% времени.

«Прежде чем инвестировать в машину, мы провели исследование рынка и увидели значительные возможности для бизнеса. Несмотря на то, что существует множество субподрядчиков, предлагающих фрезерные станки с ЧПУ 3+2 и даже 4+1, не так много компаний такого размера, которые обладают всеми возможностями одновременной обработки 5 осей и мощностью. Это область, в которую мы стремились проникнуть в течение некоторого времени, и проект разделительного клапана стал прекрасной возможностью для привлечения инвестиций.

«Мы уже выполнили пару работ по сертифицированной нержавеющей стали 316 для крупной нефтехимической компании и активно продаем свободные 5-осевые мощности. Мы также оцениваем перенос некоторых из наших существующих 3-осевых заданий на Spinner, чтобы получить выгоду от меньшего количества настроек и снижения производственных затрат».

Г-н Праджапати также похвалил агента машиностроения Whitehouse Machine Tools, с которым у Нисана были отношения, которые он описывает как «непревзойденные», насчитывающие более 20 лет.

Приверженность поставщика была особенно очевидна на ранних стадиях проекта делительного клапана, когда разрабатывался процесс обработки. Это было проведено в другой компании, которая использует аналогичный U5-620, и для проверки результатов привлекли инженера по применению Whitehouse вместе с экспертом SolidCam и г-на Праджапати с недавно приобретенным измерителем шероховатости поверхности.

Разделительные клапаны производятся для существующего клиента Nisan, который специализируется на производстве расходомеров, используемых в нефтяной, газовой и пищевой промышленности по всему миру.

Отношения начались в ноябре 2012 года, когда субподрядчик начал производить семейство из 10 цилиндрических компонентов на 4-осевом горизонтальном обрабатывающем центре Akari с двумя паллетами, поставленном Whitehouse Machine Tools. Детали были переработаны компанией Nisan с самого начала, чтобы обеспечить качество и непрерывность производства, а также сократить время выполнения заказа для основного ассортимента продукции заказчика.

Работа для этой фирмы осуществляется одновременно с текущим бизнесом субподрядчика, обслуживающим многие различные сектора, включая медицину, автоспорт, железнодорожный транспорт, морской транспорт и автожелтые товары. Новинкой этого года (2015) на заводе в Лестере является координатно-измерительная машина с ЧПУ LK Altera 8.7.6, поставленная компанией Nikon Metrology, которая также обновила программное обеспечение существующей ручной КИМ Mitutoyo на месте.

WHITEHOUSE MACHINE TOOLS

www.wmtcnc.com

NISAN ENGINEERING

www. nisanengineering.co.uk

nisanengineering.co.uk

Совместная обработка сложных деталей

3 марта 2015, 00:00

• В функциях

Когда шотландская нефтегазовая компания Nexus Precision Engineering решила значительно увеличить свои мощности по обработке, она обратилась к Ward CNC за сочетанием возможностей металлообработки и оборудования. Решения узнает, как новые машины помогают ему выполнять контракты в его быстро растущем портфеле заказов.

Компания Nexus Precision Engineering занимается производством очень сложных компонентов из труднообрабатываемых материалов для клиентов нефтегазового сектора, поэтому многие из производимых деталей устанавливаются для подводного применения. Это означает, что уровень качества, которого достигает шотландская компания, также контролируется независимыми отраслевыми экспертами.

Таким образом, способность постоянно удовлетворять такие требования делает выбор станка очень важным в повестке дня компании, а встроенная жесткость и способность поддерживать постоянную точность привели к тому, что компания TW Ward CNC Machinery (Ward CNC) установила несколько станков Hartford. К ним относятся открытый вертикальный обрабатывающий центр HCMC-15AG, система подачи с поперечной станиной PBM-115AG, горизонтальный расточно-фрезерный центр колонного типа и открытый вертикальный обрабатывающий центр Sumo VMC-3100.

К ним относятся открытый вертикальный обрабатывающий центр HCMC-15AG, система подачи с поперечной станиной PBM-115AG, горизонтальный расточно-фрезерный центр колонного типа и открытый вертикальный обрабатывающий центр Sumo VMC-3100.

Nexus набирает обороты после приобретения в 2009 году группой компаний Gabbro Precision из Шеффилда. За последние 20 лет Gabbro создала портфолио из трех операционных подразделений; Разработанные, внутрискважинные и подводные продукты, каждый из которых предназначен для предоставления образцовых услуг в сфере торговли нефтью и газом в Европе и Азии.

Nexus — одна из четырех компаний, входящих в подразделение Engineered Products. На ее четырех предприятиях площадью 20 000 футов² в Броксберне работают 36 высококвалифицированных специалистов в цехах, 15 специалистов по поддержке и два ученика. Производство сосредоточено на таких компонентах, как корпуса клапанов. , изоляционные втулки, подвески обсадных труб и корпуса проводников. Nexus также производит узлы и комплекты деталей для автомобилей с дистанционным управлением.

Инвестиции в большие мощности

В 2012-2013 годах компания инвестировала более 1,7 млн фунтов стерлингов в оборудование и станки, чтобы довести свою установленную базу до 14 станков с токарной мощностью до 1500 мм в диаметре и 3200 мм в длину, а также 4 — и 5-осевое фрезерование и растачивание с ЧПУ до 1500 мм x 1600 мм x 3100 мм. Из-за критического характера производимых компонентов компания Ward CNC была выбрана руководством в качестве основного поставщика крупногабаритного фрезерно-расточного оборудования.

Совсем недавно был установлен открытый вертикальный обрабатывающий центр Hartford HCMC-15AG. Предлагая перемещение по осям X, Y и Z 1500 мм x 820 мм x 700 мм, машина мощностью 26 кВт/6000 об/мин имеет стол размером 1650 мм на 820 мм и способна выдерживать нагрузки до 2200 кг. Он управляется ЧПУ Fanuc 0iMD с усовершенствованной системой программирования Hartrol Al-100. Этот станок дополняет горизонтальный расточно-фрезерный центр с поперечной станиной Hartford PBM-115AG и открытый вертикальный обрабатывающий центр Hartford Sumo VMC-3100.

Кроме того, компания Nexus также инвестировала в станки Ward CNC для своей производственной площадки в Малайзии — Hartford Sumo VMC-3100 и горизонтальный обрабатывающий центр Hyundai-Kia KH63 NCRT.

По словам операционного менеджера Стивена МакГичи, Nexus установил свой первый Hartford Sumo шесть лет назад, что было оправдано с учетом цены за преимущество технических характеристик для удовлетворения растущего портфеля заказов. Станок шириной 3 м позволил компании Nexus впервые с минимальными затратами обрабатывать большие заготовки за один установ, особенно держатели глубинных манометров.

Изготовленные из нержавеющей стали 4140 или 420, держатели поставляются Nexus в виде просверленных и хонингованных «заготовок» различных размеров диаметром от 100 мм до 150 мм и длиной от 1800 мм до 2,5 м. После того, как шейки обточены, каждый держатель входит в станок Sumo для выполнения ряда операций фрезерования и сверления, включая изготовление пазов по длине компонента с допуском ±0,05 мм с использованием сферических фрез. После премиальной (лицензионной) резьбы детали проходят испытания под давлением.

После премиальной (лицензионной) резьбы детали проходят испытания под давлением.

Бизнес Nexus впоследствии расширился, и типы производимых компонентов постепенно подвергались все большему риску, в том числе изготавливались из труднообрабатываемых материалов и имели дополнительную сложность, а также более жесткие допуски и отделку.

«Когда мы пытались сравнить других поставщиков для будущих закупок машин, мы не увидели преимущества в том, чтобы иметь машину другой марки для выполнения работы, для которой Hartford уже установила эталон», — говорит г-н МакГичи. «Благодаря прочным закаленным и шлифованным направляющим и достаточной мощности шпинделя с конусом 50 станки Hartford отличаются высокой жесткостью, что позволяет нам поддерживать допуски в несколько микрон с хорошей повторяемостью».

Производство сплавов

Через Nexus Hartfords проходит широкий спектр материалов, включая Inconel, Duplex, 4130, 4140, 8630 и различные нержавеющие стали, такие как 316, 410, 420 и 17/4. Кроме того, углеродистая сталь, алюминий, латунь и алюминиево-бронза обрабатываются в виде поковок, катаных/кованых прутков и сверхпрочных блоков.

Кроме того, углеродистая сталь, алюминий, латунь и алюминиево-бронза обрабатываются в виде поковок, катаных/кованых прутков и сверхпрочных блоков.

Полученные заготовки представляют собой основные компоненты, такие как изоляционные втулки, подвески обсадных труб, корпуса проводников и корпуса клапанов в партиях от двух до 50 штук. как Хьюстон в Техасе, Сингапуре, Малайзии, Бразилии, Норвегии и Южной Африке.

Типичным преимуществом Hartford PBM-115AG, например, является обработка очень сложного корпуса клапана из стальных блоков 4130 размером 525 мм x 320 мм x 285 мм. Первоначально кузов подвергается черновой и получистовой обработке, что занимает около 112 часов. Операция включает в себя перьевое сверление отверстия диаметром 85 мм и глубиной 418 мм, интерполяцию элементов уплотнения с помощью фасонных фрез, интерполяцию большой внутренней полости, множество циклов фрезерования, а также сверление, нарезание резьбы и фрезерование отверстий с делительной окружностью.

Корпус клапана имеет вставки из сплава инконель, приваренные в пяти критических зонах, для обеспечения посадочных мест и уплотнений с высокими допусками для клапанов и сальников. Эти отмеченные области фактически создают сценарий для потенциального кошмара производственной инженерии и программирования, поскольку требуется обработать два очень непохожих материала.

Эти отмеченные области фактически создают сценарий для потенциального кошмара производственной инженерии и программирования, поскольку требуется обработать два очень непохожих материала.

Эта чистовая обработка занимает еще 160 часов и включает в себя, например, такие функции, как изготовление ряда внутренних обратных зенкеров с линейной расточкой из инконеля диаметром 76 мм, 74 мм и 70 мм с обработкой поверхности Ra 0,2 (большие диаметры относятся к внутренним ) с каждой стороны внутренней обработанной полости.

Эта полость имеет размер 88 мм ± 0,13 между ее внутренними поверхностями с допуском прямоугольности относительно центральной линии отверстий 0,08 мм. Внутренние поверхности цековок также имеют параллельные геометрические допуски всего 0,05 мм.

Здесь сочетание жесткости и точности станка Hartford хорошо зарекомендовало себя инженерами Nexus, что позволяет инструменту справиться с обработкой вставок из инконеля и стали 4130 основного корпуса, что также касается сложной области вокруг обшивки.

.. Подробнее

.. Подробнее Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее

Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее

Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее

Затяните натяжную гайку, выдвиньте расширительные блоки и прижмите их к поверхности ID для … Подробнее Натяжная гайка затягивается, что расширяет блоки оправки вверх по пандусу и … Подробнее

Натяжная гайка затягивается, что расширяет блоки оправки вверх по пандусу и … Подробнее