На токарном станке: Работа на токарном станке или управление токарным станком

Содержание

Основные правила работы на токарном станке по металлу

Многие полагают, что переход на автоматизированное производство является залогом безопасности и эффективности проводимых работ. Однако, это утверждение считается верным только в том случае, когда четко соблюдаются правила безопасности и выполняются инструкции.

Токарный станок, как и любое другое оборудование, нуждается в техническом обслуживании на всех стадиях проводимых работ. Это позволяет существенно повысить производительность, срок его службы и сэкономить на ремонтных работах. Соблюдать эксплуатационные правила совсем несложно, так как через короткий промежуток времени эти действия становятся привычными и выполняются на автомате. Если же не уделять этому вопросу достаточное внимание, станок очень скоро начнет сбоить и способен вовсе выйти из строя. Рассмотрим наиболее важные моменты, о которых стоит знать каждому мастеру.

Правильная организация рабочего пространства

Станочные светильники

Важно, чтобы зона проведения работ была хорошо освещена, обычно для этой цели лампы устанавливают непосредственно на станок. Во время проведения работ, оператор должен стоять на диэлектрической решетке, выполненной из пластика или резины, это повышает его устойчивость и оберегает от поражения электрическим током. Все необходимые детали и инструменты следует располагать поблизости, но ни в коем случае не на самом оборудовании. Наиболее подходящим местом для их хранения является инструментальный шкаф или тумба, устанавливающиеся с наиболее удобной для оператора стороны. Это не только повышает уровень безопасности, но и экономит рабочее пространство, а также время.

Во время проведения работ, оператор должен стоять на диэлектрической решетке, выполненной из пластика или резины, это повышает его устойчивость и оберегает от поражения электрическим током. Все необходимые детали и инструменты следует располагать поблизости, но ни в коем случае не на самом оборудовании. Наиболее подходящим местом для их хранения является инструментальный шкаф или тумба, устанавливающиеся с наиболее удобной для оператора стороны. Это не только повышает уровень безопасности, но и экономит рабочее пространство, а также время.

Наладка оборудования и рабочий процесс

- Нанесение смазки.

Перед тем, как приступить к выполнению работ, следует смазать все элементы станка. Это повышает эффективность эксплуатации, исключает возможность коррозии, перегрева и полного выхода из строя. В особом внимании нуждаются трущиеся детали.

Далее следует проверить коробки скоростей и передач. Их бачки должны быть наполнены достаточным количеством масла. На новом оборудовании его следует менять после 10 дней эксплуатации, следующий срок составляет 20 дней, после чего этот процесс можно выполнять строго раз в месяц.

На новом оборудовании его следует менять после 10 дней эксплуатации, следующий срок составляет 20 дней, после чего этот процесс можно выполнять строго раз в месяц.

Прочие детали станка, такие как пиноль, винт задней бабки, скользящие поверхности суппорта следует обрабатывать смазочным маслом по поверхности не более, чем один раз за смену.

- Регулирование.

К этому пункту относятся настройки, которые выполняются как периодически, так и регулярно. Точный перечень деталей и частота их регулирования указаны в прилагаемой к каждому станку инструкции. Токарь может выполнять все эти действия самостоятельно только в том случае, если имеет должную квалификацию, при отсутствии таковой, следует прибегнуть к помощи специалистов.

Однако, существуют и такие элементы, которые настраиваются довольно легко и часто, к ним относятся:

- Режущий инструмент – его замена осуществляется несколько раз за смену.

В большинстве случаев устанавливается сразу несколько резцов. Благодаря сменному картриджу или особенностям держателя, этот процесс происходит быстро.

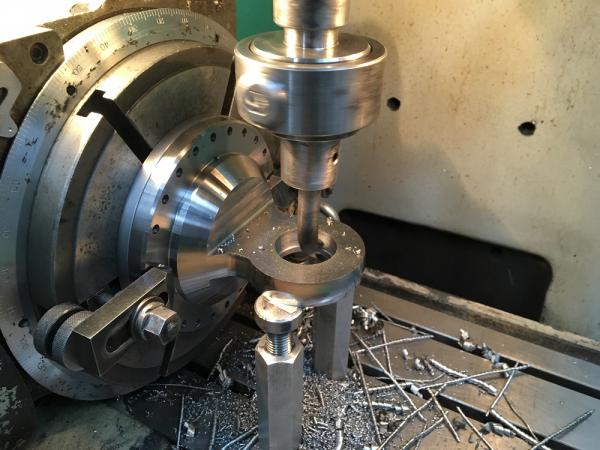

В большинстве случаев устанавливается сразу несколько резцов. Благодаря сменному картриджу или особенностям держателя, этот процесс происходит быстро. - Крепление детали – выполняется путем ее зажима в трехкулачковом самоцентрирующем патроне.

Правила техники безопасности

Перед тем, как приступить к работе, токарь проходит инструктаж, включающий в себя несколько основных правил, обязательных для соблюдения:

- Ни при каких обстоятельствах не оставлять в патроне ключ, так как он может отлететь в сторону и стать причиной травмирования. Такими же последствиями чревато хранение инструментов на самом станке.

- Обязательно проверять прочность крепления оснасток и заготовок, это поможет избежать возникновения чрезвычайных ситуаций и преждевременной поломки оборудования.

- При обтачивании деталей использовать смазочно-охлаждающие жидкости, таким образом исключается возможность перегрева резцов и, как следствие, возникновения пожароопасных ситуаций.

- Уходя, следует всегда отключать станок.

Это далеко не все правила, более полный список указан в инструкции, он напрямую зависит от модели оборудования и выполняемых операций.

Спецодежда

Немаловажное значение при работе на токарном станке имеет экипировка. Она должна включать в себя робу, подходящую по размеру, очки, головной убор, респиратор, удобную и устойчивую обувь.

Другие статьи по теме:

…

смотреть

все ->

Особенности и правила обработки металла на токарном станке

Автор:

admin

|

23.05.2016

Токарный станок является распространенным устройством для обработки металлических заготовок. Он предназначен для работы с деталями цилиндрической, конической или округлой формы.

Принцип действия заключается в обработке вращающихся металлических заготовок методом точения с помощью резцов, зенкеров, сверл, плашек и прочих режущих инструментов. Такой станок используется для выполнения следующих операций:

Такой станок используется для выполнения следующих операций:

- обтачивание (растачивание) наружной или внутренней поверхности детали цилиндрической формы;

- сверление и развертывание отверстий;

- отрезание заготовки нужных размеров;

- нарезание резьбы;

- подрезание торцов;

- удаление заусениц;

- снятие фасок;

- шлифование.

Устройство и принцип работы токарного станка

Токарно-винторезный станок состоит из горизонтальной станины на двух тумбах (на ней крепятся все механизмы), электродвигателя с коробкой передач, суппорта, передней и задней бабки.

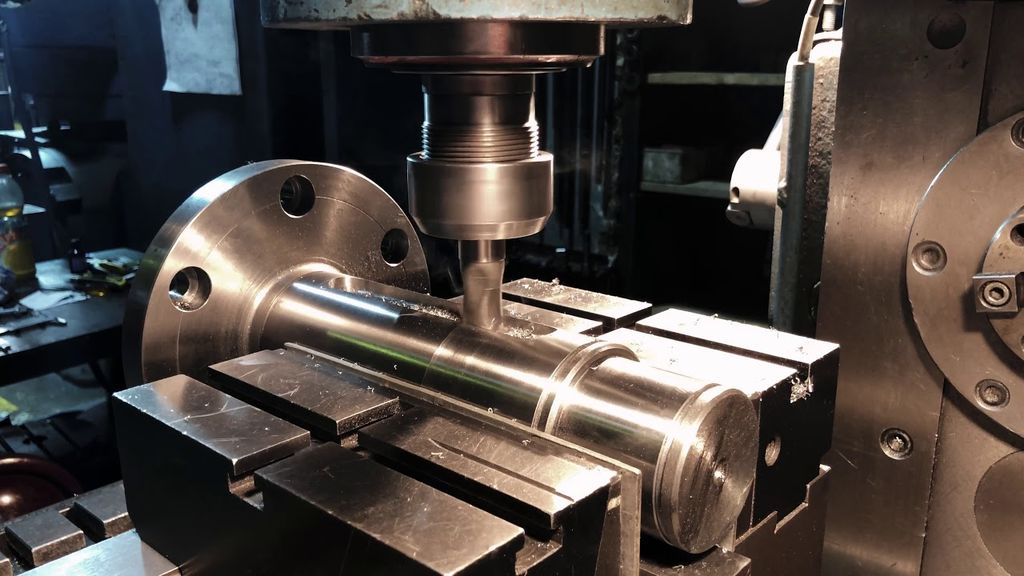

Перед началом работы металлическая заготовка зажимается в специальном патроне, который получает вращательное движение от шпинделя. Тот в свою очередь приводится в движение электромотором, подключенным через коробку передач.

Обрабатывающий инструмент (резец) крепится в держателе. Он может перемещаться в продольном и поперечном направлении, а также изменять угол наклона с помощью специальной подачи.

В процессе работы сначала включается станок (придается вращение заготовке), а потом к ней плавно подводится резец и начинается проточка. В результате срезается определенный слой металла, что сопровождается появлением стружки, нагревом детали и режущего инструмента. Проточка повторяется столько раз, сколько нужно для достижения желаемого результата.

Разновидности используемых токарных резцов

В зависимости от особенностей выполняемой работы, используются различные режущие инструменты. Токарные резцы подразделяются на несколько типов.

- Проходные (прямые, отогнутые, упорные). Они являются основным рабочим инструментом токарного производства. Применяются для проточки наружных и внутренних поверхностей вращающихся деталей.

- Подрезные. Обработка торцевой части заготовок.

- Расточные. Доведение отверстий в деталях, полученных путем литья или штамповки, до нужного размера.

- Отрезные. Резка заготовки, проточка канавок.

- Резьбовые. Используются для механизированной нарезки резьбы.

- Фасонные. Производство деталей фигурной формы.

По своей конструкции резцы бывают цельными (изготовленными из единой заготовки) и составными (с напаянными или прикрученными режущими пластинами).

Некоторые правила работы на токарном станке

Обработка детали методом реза сопровождается появлением стружки, от которой токарю следует защищать глаза специальными очками. Кроме этого, длинные рукава и волосы должны быть убраны под спецодежду, а цепочки и прочие украшения сняты.

Особое внимание следует уделять надежности закрепления заготовки в патроне. Во избежание сильной вибрации обрабатываемая деталь должна быть отцентрирована. При работе с длинными заготовками противоположный патрону конец дополнительно закрепляется посредством вращающегося центра. Последний размещается на задней бабке станка.

При резке больших заготовок отрезным резцом необходимо остановить работу станка за 1,5-2 мм до центра и закончить операцию вручную. В противном случае под действием силы тяжести возможен изгиб «тонкой шейки» и поломка режущего инструмента.

Раздел: Статьи

© «Мир Станочника» 2006 — 2022

Scroll Up

Детали токарного станка: Схема (объяснение)

Токарные станки — это мощные инструменты, которые находят свое применение почти в каждой механической мастерской.

Эти машины просты в эксплуатации, но имеют сложную конструкцию с различными частями.

Поэтому, чтобы понять функциональность токарного станка, важно знать его части и их функции.

В этой статье дается подробное описание различных частей токарного станка.

Я также обсудил части токарного станка с ЧПУ и токарного станка по дереву, чтобы помочь вам понять различия между каждым типом токарного станка.

Что в этой статье?

- Детали токарного станка по металлу

- Детали токарного станка с ЧПУ

- Детали токарного станка по дереву

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Детали токарного станка по металлу

Детали токарного станка (Источник: Kingston lathes)

Сложная конструкция токарного станка по металлу состоит из различных важных частей, выполняющих свои функции для успешного выполнения операции обработки.

Передняя бабка

Передняя бабка обычно представляет собой громоздкую часть токарного станка, расположенную слева от станины.

Это силовая часть токарного станка, в которой размещены различные компоненты привода, такие как двигатель шпинделя, редуктор, ременный привод и удерживающие устройства.

Кроме того, здесь находятся рычаги управления скоростью/подачей и другие важные переключатели управления.

Передняя бабка имеет цельнометаллическую конструкцию, как правило, чугунную, обеспечивающую прочность и жесткость для сопротивления сильным вибрациям, возникающим при работе станка.

Стационарный компонент токарного станка, который не имеет относительного движения по отношению к станине станка.

Как правило, токарные станки с ЧПУ предоставляют возможность модернизации, когда устройство подачи прутка подключается к передней бабке станка для автоматизации подачи сырья для непрерывной работы.

Коробка передач

Токарные станки — это универсальные инструменты, которые можно использовать для обработки различных материалов.

Эта универсальность достигается за счет возможности изменять скорость вращения шпинделя для обеспечения оптимальных параметров для различных процессов обработки.

Изменение скорости токарного станка может быть достигнуто различными способами, такими как изменение скорости двигателя путем изменения электрического напряжения, с помощью механизма с ремнем и шкивом или с помощью системы зубчатого привода.

Коробка передач токарного станка похожа на коробку передач, используемую в автомобиле для изменения скорости движения.

Он состоит из различных комбинаций зубчатых колес, которые могут обеспечивать конфигурации «низкая скорость/высокий крутящий момент» или «высокая скорость/низкий крутящий момент», в зависимости от применения обработки.

Редуктор передает вращательное движение от электродвигателя на шпиндель токарного станка.

Шпиндель токарного станка

A Шпиндель токарного станка

Шпиндель токарного станка — это вращающийся компонент токарного станка, который обеспечивает необходимое движение заготовки.

Вращательное движение электродвигателя передается на шпиндель через соответствующий редукторный механизм, который, таким образом, вращает патрон и заготовку.

Расположен внутри передней бабки и состоит из шпиндельного вала, отличающегося различной геометрией поперечного сечения, с нарезанной на переднем конце резьбой.

Эти резьбы служат для крепления приспособлений, удерживающих заготовку, таких как патрон или цанга.

Типичный токарный станок состоит из одного шпинделя для вращения заготовки, но вы также можете найти токарные станки с многошпиндельными конфигурациями, которые повышают их производительность.

Патрон

4-х кулачковый патрон

Патрон представляет собой зажимное устройство, используемое для установки заготовок различного диаметра.

Кулачковые патроны чаще всего используются на токарных станках по металлу и встречаются в конфигурациях с 3 и 4 кулачками.

Трехкулачковые патроны, как правило, имеют автоматическую регулировку, тогда как четырехкулачковые патроны могут иметь ручную регулировку, при которой каждый кулачок ослабляется или затягивается отдельно с помощью зажимного ключа.

Эта регулировка губок помогает выровнять заготовку, чтобы обеспечить эксцентриситет относительно оси шпинделя.

Следует отметить, что небольшое смещение по оси может привести к неправильным результатам обработки, поэтому важно использовать инструменты для выравнивания, такие как циферблатные индикаторы, чтобы свести к минимуму смещение заготовки.

Помимо кулачковых патронов, магнитные патроны также могут использоваться для удержания заготовки на токарном станке. В зависимости от ваших требований, вы можете использовать патрон с постоянными магнитами или электромагнитный патрон.

Станина

Станина — самая длинная деталь токарного станка, обычно имеющая чугунную конструкцию.

Он обеспечивает токарному станку жесткую конструкцию и содержит все основные компоненты, такие как шпиндель, резцедержатель, портал, задняя бабка и т. д.

Как правило, длина станины определяет максимальную длину обрабатываемой детали на станке. токарный станок, и чем больше размер станины, тем выше будет стоимость станка.

Поддон для стружки

Поддон для стружки представляет собой металлический поддон, расположенный в нижней части токарного станка.

Он собирает стружку, образующуюся в процессе обработки, что устраняет необходимость сбора стружки из цеха.

Направляющие

Направляющие представляют собой металлические рельсы с перевернутой V-образной конструкцией, установленные на станине токарного станка.

Как следует из названия, они направляют движение каретки и стойки инструмента по оси Z.

Каретка

Каретка токарного станка, установленная на направляющих

Каретка представляет собой подвижную часть токарного станка, в которой размещены другие части, такие как стойка инструмента, фартук, седло, поперечный салазок и т. д.

д.

Комплектуется подающим стержнем станка и состоит из маховика для управления его перемещением по длине станка (ось Z).

Таким образом, скорость каретки определяет скорость подачи в процессе обработки.

Седло

Седло представляет собой небольшой Н-образный литой элемент, который служит креплением для крепления стойки инструмента.

Расположен на верхней части каретки токарного станка.

Поперечный суппорт

Поперечный суппорт расположен на суппорте и отвечает за боковое перемещение (по оси X) режущего инструмента.

Это движение режущего инструмента определяет глубину резания в процессе обработки.

Составной суппорт

Составной суппорт крепится к поперечному суппорту с помощью составного упора.

Обеспечивает возможность установки режущего инструмента под углом к заготовке. Это позволяет выполнять операции резания под углом, такие как снятие фаски, сужение и т. д.

В отличие от каретки и поперечного салазка, составные салазки нельзя позиционировать с помощью маховиков, поэтому их следует установить под нужным углом перед выполнением процесс.

Инструментальная стойка

Инструментальная стойка и задняя бабка токарного станка

Инструментальная стойка, как следует из названия, содержит режущий инструмент, используемый при работе на токарном станке.

Он устанавливается на поперечный суппорт и может перемещаться в продольном направлении (по оси Z) или в поперечном направлении (по оси X), а комбинированное перемещение резцедержателя по осям X и Z приводит к желаемой операции обработки.

Инструментальные стойки, используемые на токарных станках по металлу, могут иметь четыре конфигурации: один винт, открытая сторона, четыре болта и четырехсторонняя стойка.

Одновинтовые и открытые боковые стойки могут удерживать один режущий инструмент. Тем не менее, открытая боковая резцедержатель способна создавать сравнительно большие силы резания.

Инструментальная стойка с четырьмя болтами может удерживать два режущих инструмента и идеально подходит для создания больших усилий резания.

Принимая во внимание, что четырехсторонний резцедержатель может удерживать четыре режущих инструмента, каждый из которых закреплен двумя болтами, что делает его идеальным для тяжелых операций обработки.

Кроме того, некоторые токарные станки, такие как многоцелевые токарные станки, могут иметь специальные стойки для инструментов, которые могут удерживать несколько режущих инструментов для различных токарных операций.

Фартук

Фартук — важный элемент, обеспечивающий возможность установки автоматической подачи во время операции механической обработки.

Расположен на каретке токарного станка и соединен с подающим стержнем для облегчения его автоматического перемещения.

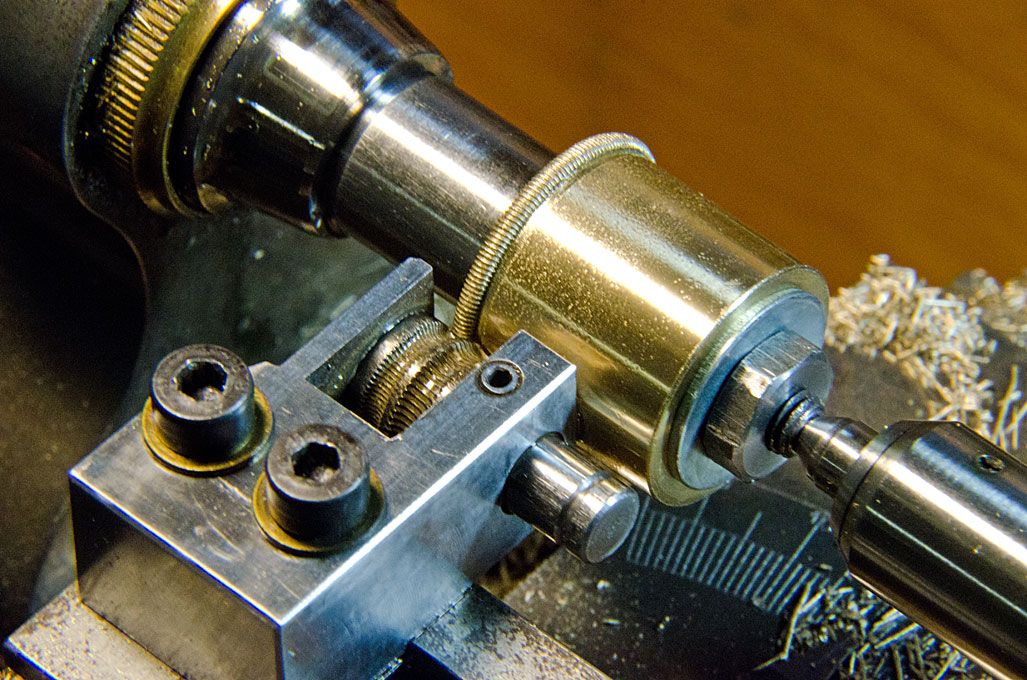

Ходовой винт

Ходовой винт представляет собой длинный приводной вал с нарезанной на нем крестообразной резьбой.

Облегчает продольное перемещение каретки, аналогично подающему стержню, но служит для установки автоматической подачи режущего инструмента.

Эта настройка автоматической подачи обычно используется для нарезания резьбы и чистового точения, где требуется равномерная и точная подача режущего инструмента.

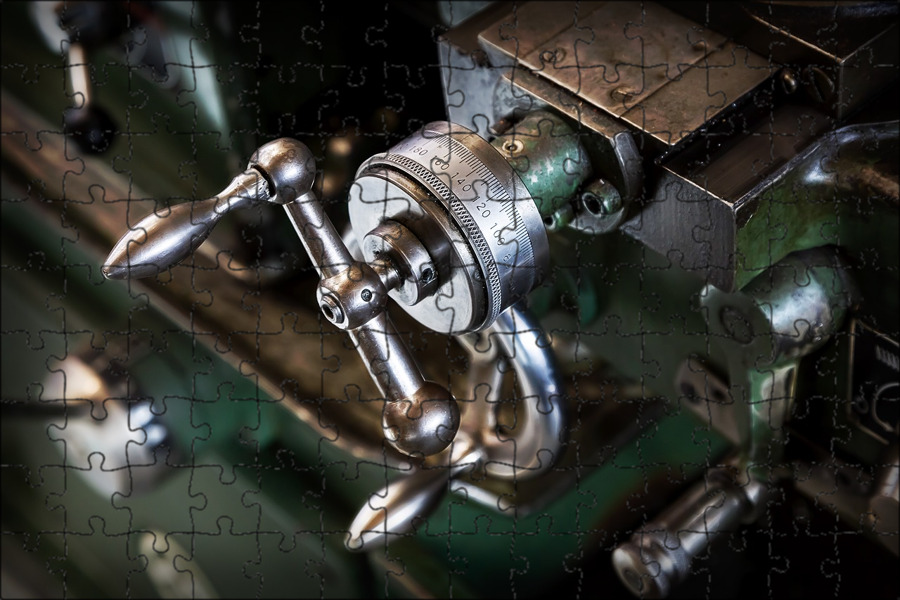

Маховик

Маховик токарного станка

Маховик используется для позиционирования различных элементов токарного станка. Каждый элемент имеет специальный маховик, который можно вращать, чтобы установить его точное положение для операции обработки.

Каждый элемент имеет специальный маховик, который можно вращать, чтобы установить его точное положение для операции обработки.

Типичные токарные станки состоят из трех маховиков, каждый из которых управляет движением каретки, задней бабки и режущего инструмента.

Система СОЖ

Система СОЖ токарного станка

Обработка металлических заготовок требует больших сил резания, которые выделяют тепло от трения, поэтому токарным станкам по металлу требуется система СОЖ для предотвращения повреждения инструмента или заготовки.

Система СОЖ состоит из резервуара для хранения смазочно-охлаждающей жидкости, насоса для подачи смазочно-охлаждающей жидкости в зону обработки и напорного шланга, расположенного непосредственно над зоной резания.

Эта смазочно-охлаждающая жидкость служит для смазки и действует как охлаждающая среда, отводя тепло от точки контакта.

Задняя бабка

Задняя бабка — еще одна важная часть токарного станка, расположенная на правом конце станины.

Обеспечивает поддержку переднего конца вращающейся заготовки в процессе обработки.

Как и каретка, может скользить по направляющим и фиксироваться в нужном положении.

Это движение вдоль станины станка позволяет задней бабке поддерживать заготовки переменной длины.

Кроме того, задняя бабка также может использоваться для установки режущих инструментов для таких операций, как сверление, растачивание, развертывание и т. д.

Револьверная головка

Револьверная головка токарного станка

Револьверная головка представляет собой модифицированную заднюю бабку, которая обычно используется в токарных станках с револьверной головкой и токарных станках с токарным станком.

Как правило, он имеет шестигранную форму и может вмещать шесть режущих инструментов. Револьверную головку можно поворачивать для доступа к различным режущим инструментам во время процесса обработки, тем самым повышая производительность токарного станка.

Револьверные головки также можно найти в токарных станках с ЧПУ, таких как швейцарские токарные станки, где для процесса обработки требуется несколько режущих инструментов.

Ноги

Ноги токарного станка обычно имеют чугунную конструкцию, которая придает им прочность и жесткость, чтобы выдерживать весь вес токарного станка.

Ножки токарного станка рекомендуется крепить к полу цеха путем заделки их в фундамент или с помощью крепежных элементов, таких как болты.

Помогает свести к минимуму вибрации и улучшить качество обработки токарного станка.

Однако настольные токарные станки не имеют ножек и устанавливаются на столе.

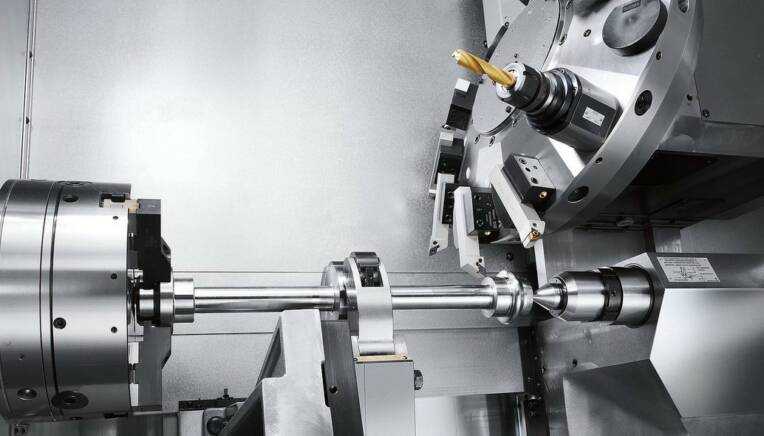

Детали токарного станка с ЧПУ

Детали токарного станка с ЧПУ (Источник: Kent USA)

Конструкция токарного станка с ЧПУ аналогична ручным токарным станкам по металлу с некоторыми модификациями, которые повышают его производительность и обеспечивают возможность автоматизации процесса обработки.

Серводвигатель

Токарные станки с ЧПУ обычно состоят из серводвигателя вместо двигателя постоянного тока для привода шпинделя.

Серводвигатели обеспечивают лучшее управление скоростью и готовы к автоматизации.

Эти двигатели работают в системе с замкнутым контуром, где они могут обнаруживать и устранять ошибки в работе двигателя без необходимости вмешательства человека, что делает его идеальным для токарных станков с ЧПУ.

Однако серводвигатели являются дорогостоящими по сравнению с другими двигателями, используемыми в станках с ЧПУ.

Гидравлический патрон

Основной целью токарных станков с ЧПУ является обеспечение быстрой обработки с высокой точностью и эффективностью.

Гидравлические патроны по сравнению с ручными кулачковыми патронами легче выравнивать, поскольку они могут автоматически зажимать заготовку под действием гидравлической жидкости.

Обычно на токарных станках с ЧПУ используются 3-кулачковые гидравлические патроны с внутренним диаметром (ID) и внешним диаметром (OD).

Револьверная головка

Револьверная головка токарного станка с ЧПУ (Источник: CMZ)

Револьверная головка токарного станка с ЧПУ содержит несколько режущих инструментов, которые используются во время операции обработки.

Каждая позиция инструмента в револьверной головке пронумерована и может автоматически индексироваться в соответствии с программой обработки.

Револьверные головки доступны в различных формах и размерах в зависимости от количества инструментов, которые они могут удерживать.

Блок управления станком (MCU)

Токарные станки с ЧПУ состоят из блока управления, который принимает G-код от компьютера и преобразует его в электрические сигналы для управления различными элементами токарного станка.

Блок управления токарным станком состоит из контроллера, входных переключателей и экрана для установки и контроля параметров обработки.

MCU токарных станков работает со специальным программным обеспечением для управления ЧПУ, таким как FANUC, Hass, Siemens, Hydro-Dyne и Mitsubishi.

Ножные педали

Ножные педали для токарного станка с ЧПУ (Haas CNC)

Ножные педали или ножные органы управления на токарном станке с ЧПУ позволяют оператору ЧПУ управлять некоторыми функциями с помощью ног.

Как правило, левая педаль управляет зажимом и разжимом зажимного приспособления, а правая педаль управляет задней бабкой.

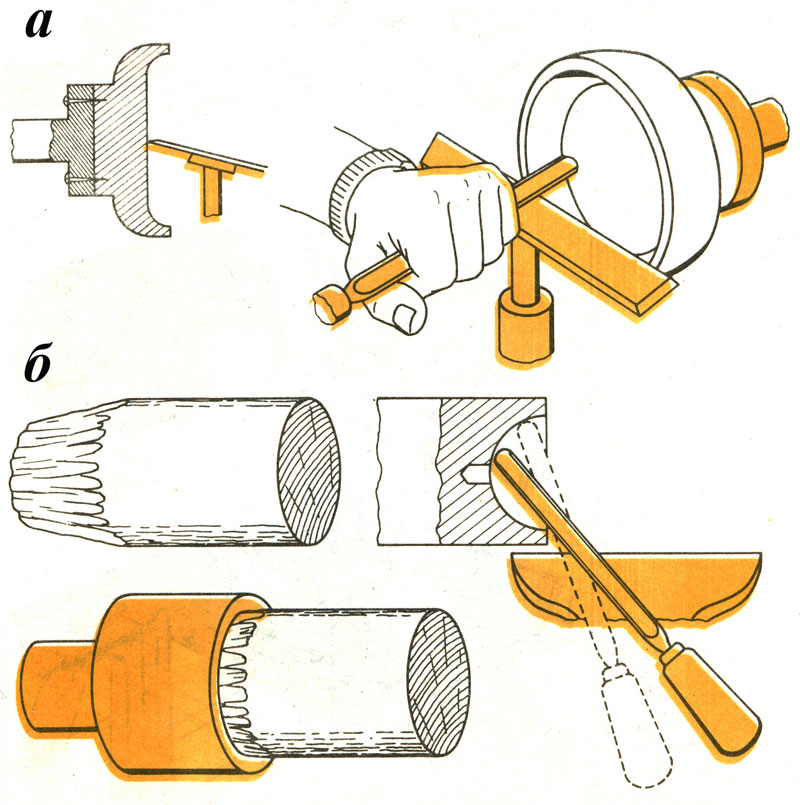

Детали токарного станка по дереву

Детали токарного станка по дереву (Источник: Powermatic)

Токарные станки по дереву, как правило, меньше по размеру, но имеют аналогичную конструкцию токарных станков по металлу, с той лишь разницей, что станок токарного станка.

Режущий инструмент, используемый на токарных станках по дереву, представляет собой ручной инструмент, который оператор может свободно перемещать, чтобы вырезать желаемую форму из деревянного ложа.

Это устраняет необходимость в различных элементах, таких как резцедержатель, каретка, подающий стержень и т. д., которые удерживают режущий инструмент и облегчают его перемещение по разным осям токарного станка.

Токарные станки по дереву состоят из подручника, который используется для поддержки режущего инструмента во время операции обработки.

Подручник состоит из различных элементов, таких как банджо, банджо-замок и замок подручника, которые помогают в точном позиционировании режущего инструмента для эффективной обработки дерева.

Банджо

Банджо является основанием подручника. Он состоит из O-образной зажимной гайки, которая входит в направляющую и облегчает ее перемещение по станине станка.

Замок банджо

Замок банджо — это рычаг, который используется для блокировки банджо в его положении.

После перемещения банджо в нужное место вдоль направляющих можно задействовать замок банджо, чтобы надежно удерживать подручник во время обработки.

Подручник Замок

Подручник токарного станка по дереву обычно имеет плоскую геометрию, позволяющую размещать режущий инструмент перпендикулярно заготовке.

Однако, чтобы расположить режущий инструмент под углом, вы можете отключить блокировку подручника, установить желаемую ориентацию подручника, а затем снова включить блокировку подручника, чтобы зафиксировать его в этом положении.

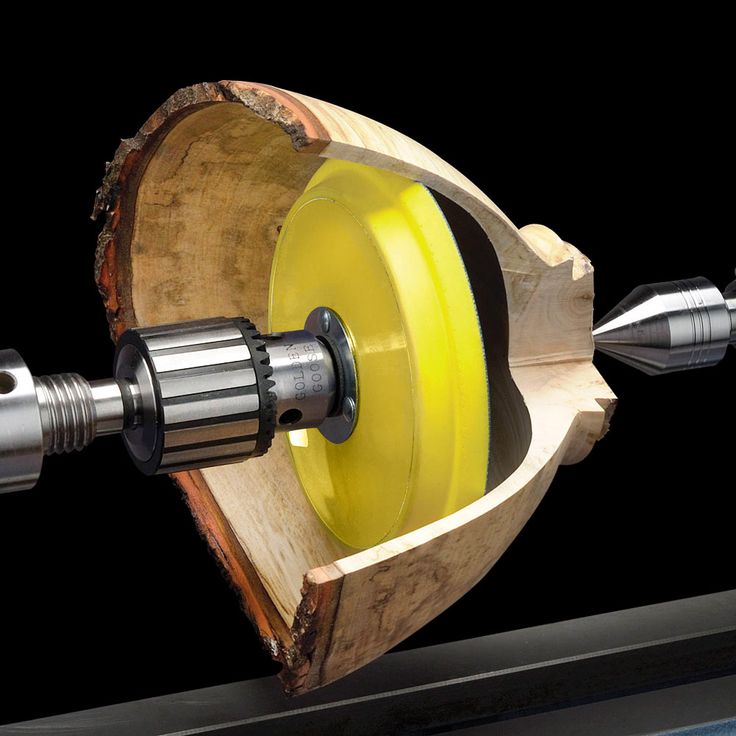

Устройство крепления заготовки

Варианты крепления заготовки на токарном станке по дереву

Токарные станки по дереву обычно используют шпиндель или планшайбу для установки заготовки.

Цилиндр шпинделя представляет собой удлинение вала шпинделя с острым профилем, которое входит в заготовку и прочно удерживает ее между передней и задней бабками.

Планшайба представляет собой металлическую пластину, удерживающую деревянную заготовку с помощью крепежных элементов, таких как винты.

Кроме того, токарные станки по дереву могут также состоять из кулачковых патронов или цанг для установки заготовки.

Часто задаваемые вопросы (FAQ)

Что означает «качание над станиной» в токарных станках?

Поворот над станиной (SOB) токарного станка означает максимальный диаметр обрабатываемой детали на этом токарном станке. Обычно оно равно удвоенному расстоянию между верхом станины и центром шпинделя.

Что такое «расстояние между центрами»?

Расстояние между центрами (DBC) — это расстояние между задней и передней бабками токарного станка. Обычно она равна длине станины и определяет максимальную длину заготовки, которую можно обточить на токарном станке.

Можно ли использовать токарный станок с ЧПУ для обработки дерева?

Да, токарный станок с ЧПУ обеспечивает регулировку скорости и поэтому может быть приспособлен для обработки древесины. Тем не менее, каждая деревянная заготовка отличается от другой ориентацией волокон, структурой зерна и т. д., а ручной инструмент обеспечивает вибрационную обратную связь, чтобы помочь машинисту соответствующим образом адаптировать процесс. Этого нельзя достичь на токарных станках с ЧПУ, и поэтому токарные станки с ЧПУ можно использовать для обработки дерева, но за счет обработки его поверхности.

Прядение металла на токарном станке

В то время как прядение металла можно выполнять вручную, использование машин для прядения металла, таких как токарный станок, для достижения результатов прядения металла является довольно распространенным методом, используемым как в промышленных, так и в личных механических мастерских. Металлопрядение использует вращающийся металлический диск для придания заготовке формы, заставляя металл «течь» в заданную форму. Этот процесс часто используется для создания закругленных металлических деталей и изделий, начиная от аэрокосмических компонентов и заканчивая декоративными предметами домашнего обихода.

Этот процесс часто используется для создания закругленных металлических деталей и изделий, начиная от аэрокосмических компонентов и заканчивая декоративными предметами домашнего обихода.

Его опора на ротационную формовку металла делает прядение металла в принципе похожим на токарную обработку металла. Однако, в отличие от токарной обработки, вращение металла основано на оправке, которая дополняет внутреннюю кривизну заготовки, а не на зажимном устройстве, необходимом для удержания металлической заготовки на месте. Несмотря на эти различия, многие токарные станки могут быть приспособлены для выполнения операций прядения металла. Важно отметить, что перед изменением настроек станка следует проконсультироваться с изготовителем токарного станка, и что аккредитованная программа обучения может помочь развить навыки работы на токарном станке и вращения металла для обеспечения безопасного и эффективного производства.

Металлопрядильные операции

В основных процессах прядения металла центрируется металлическая заготовка или заготовка, удерживаемая между вращающейся оправкой и шпиндельным инструментом. Когда механизм вращает эти компоненты, вращающиеся ролики прижимаются к заготовке с помощью ручного или автоматизированного управления. Затем заготовка укладывается на оправку, которая формирует металл в соответствии с заданной конструкцией за счет последовательности осевых ходов, выполняемых посредством вращения. Этот процесс может изменить толщину материала заготовки, и из-за его уникальных методов может показаться, что металл «перетекает» в форму, как если бы он был податливым и мягким.

Когда механизм вращает эти компоненты, вращающиеся ролики прижимаются к заготовке с помощью ручного или автоматизированного управления. Затем заготовка укладывается на оправку, которая формирует металл в соответствии с заданной конструкцией за счет последовательности осевых ходов, выполняемых посредством вращения. Этот процесс может изменить толщину материала заготовки, и из-за его уникальных методов может показаться, что металл «перетекает» в форму, как если бы он был податливым и мягким.

Металлопрядение обычно приводит к получению симметричных деталей с круглым поперечным сечением, хотя эти детали часто разрезают и повторно собирают в новые изделия. Конечная деталь обычно имеет меньший диаметр, чем заготовка, но с такой же площадью поверхности. Хотя когда-то он был ограничен более мягкими металлами и короткими производственными циклами, как при прототипировании, современные методы прядения металлов позволяют производить высокопрочные материалы в больших объемах. Точно так же ограничения по размеру стали меньше беспокоить. Процессы металлического прядения теперь могут создавать компоненты длиной в несколько десятков футов и толщиной до трех дюймов, в зависимости от металла.

Процессы металлического прядения теперь могут создавать компоненты длиной в несколько десятков футов и толщиной до трех дюймов, в зависимости от металла.

Конструкция токарного станка

Хотя токарные станки могут быть различных конфигураций, есть несколько конструктивных характеристик, общих для большинства моделей. При адаптации токарного станка для операций токарной обработки металла следует учитывать ряд различных компонентов. Хотя не все из них могут нуждаться в перенастройке, некоторые из основных компонентов токарного станка, используемых для прядения металла, включают:

- Станина: Станина токарного станка представляет собой горизонтальную или вертикальную балку, поддерживающую инструментальные приспособления на обоих концах станка. При приспособлении для прядения металла он служит лишь основанием для передней и задней бабки.

- Передняя бабка: Расположенная на одном конце станины, передняя бабка представляет собой раму для удержания шпинделя токарного станка и ряда подшипников вращающегося вала

- Задняя бабка: Задняя бабка расположена на противоположном конце станины и выровнена с передней бабкой.

Он содержит зажимное устройство, которое удерживает металлический диск параллельно станине и прижимает его к заготовке во время изготовления.

Он содержит зажимное устройство, которое удерживает металлический диск параллельно станине и прижимает его к заготовке во время изготовления. - Шпиндель: Шпиндель отвечает за удержание и вращение заготовки во время операций. Он состоит из основного вала, который крепится к вращающимся подшипникам, и задней пластины, которая, будучи адаптированной к вращению металла, фиксирует заготовку, предотвращая ее смещение во время изготовления.

- Силовая система: Это устройство, которое приводит в действие как вращательную силу, так и компоненты инструмента на токарном станке. Обычно это двигатель, который измеряется в оборотах в минуту (оборотов в минуту) и в лошадиных силах.

Адаптация токарного станка для прядения металла

Несмотря на то, что многие типы токарных станков могут быть перенастроены для выполнения токарных работ по металлу, перед внесением каких-либо изменений всегда следует пройти специальную подготовку и выполнить рекомендации производителя. Чтобы проиллюстрировать, как вносятся эти изменения, может быть полезно изучить типичную процедуру, используемую для преобразования небольшого токарного станка по металлу в машину для прядения металла.

Чтобы проиллюстрировать, как вносятся эти изменения, может быть полезно изучить типичную процедуру, используемую для преобразования небольшого токарного станка по металлу в машину для прядения металла.

Одним из первых шагов будет сборка и установка устройства фиксации точки опоры в станину токарного станка. Это может быть сплошной металлический стержень, вставленный в надежный паз и прикрепленный с помощью дополнительного стержня к нижней части кровати, образуя стабилизирующий мост. Затем часть патрона, используемая для зажима заготовки, может быть заменена задней пластиной, к которой заготовка может быть прикручена болтами или центрирована. Возможно, потребуется установить регулируемую скользящую заднюю бабку, но многие токарные станки уже оснащены такими функциями. Наконец, формовочный инструмент может быть сформирован из стальных стержней или симметричной деревянной оправки, изготовленной в соответствии с предполагаемой конструкцией компонента. Хотя этот процесс может быть полезен для преобразования токарного станка по металлу в прядильный станок, некоторые производители предпочитают использовать пенопласт для деревообработки, который требует минимальных изменений для выполнения проектов прядения металла.