На токарном станке: Работа на токарном станке или управление токарным станком

Содержание

что можно сделать, виды станков, методы

Токарные станки предназначены для обработки тел вращения. При работе на токарном станке производится точение цилиндрических, конических и фасонных поверхностей, как внутренних, так и наружных, а также нарезание резьбы и накатку рифления. Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Разновидности и характеристики станков для обработки дерева

Разнообразие типов, размеров и форм деревянных деталей предполагает многообразие оборудования, на котором происходит обработка.

В перечень разновидностей станков для деревообработки входят:

Пилильные

Данная группа используется для распиловки заготовок и целых древен, а также для придания формы плоским элементам. Пилильные в свою очередь следует разделить на следующие подгруппы:

- Пилорамы, при помощи которых осуществляется продольная и поперечная распиловка материала при помощи линейных пил, которые совершают возвратно-поступательные движения относительно заготовок.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко. - Круглопильные, которые представляют собой автоматические и ручные, выполняющие распиловку древесины в наклонной и вертикальной плоскостях при помощи круглых пил. Такое оборудование нашло применение при формовке. Классифицируется по количеству пил, их диаметру, мощности и производительности.

- Ленточные, функционирующие автоматически и с ручным управлением. Разрезание дерева происходит при линейном движении ленты. Используется как во время заготовки, так и при дальнейшей обработке. Достоинством данного оборудования можно назвать простоту обслуживания и экономичность, однако более низкую точность, если сравнивать с круглопильными.

Строгальные

Предназначены для снятия верхнего слоя материала при перемещении режущего инструмента. К основным разновидностям станков этого типа относятся:

- Рейсмусовые, одно и двухсторонние.

Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании.

Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании. - Фуговальные, которые не только производят обработку плоскостей, но и способны снять фаски под определенных углом.

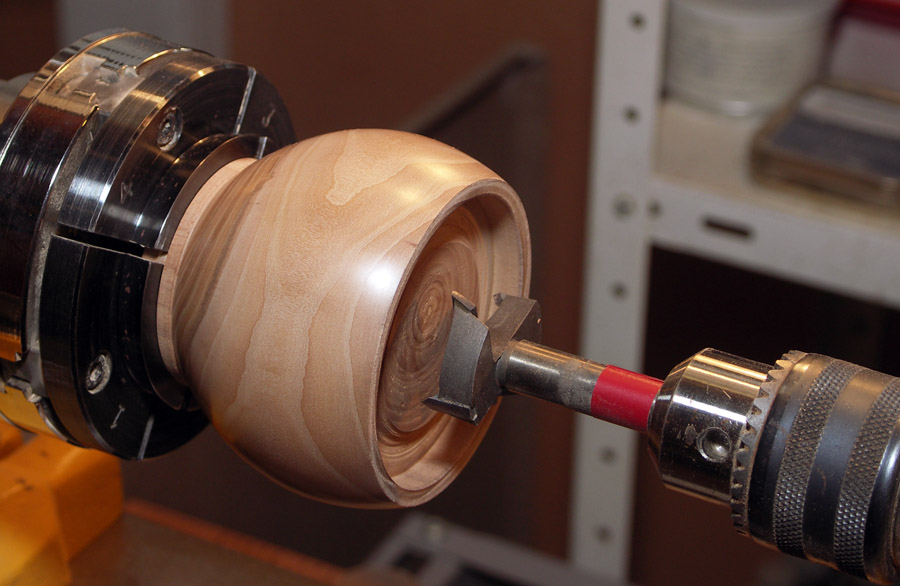

Токарные

Токарные станки подразделяются на большое количество разновидностей, исходя из точности, габаритов самих станков и обрабатываемых деталей и т.д. Деревообрабатывающие разновидности токарных станков используются при точении декоративных элементов, корпусных деталей и элементов крепежа. Основным параметром классификации является степень автоматизации и универсальности. По степени автоматизации существуют следующие разновидности:

- Станки с ручным управлением предполагают регулирование скорости вращения шпинделя, подачу деталей и прочие параметры рабочим.

- Автоматизированное оборудование оснащаются копированными устройствами, благодаря которым сокращается время обработки детали, однако все процессы по-прежнему под контролем человека.

- Автоматические процессы предполагают выполнение всех переходов в автоматическом режиме. Все параметры контролируются компьютером станка. Токарные станки с ЧПУ стали особо популярны в последнее время.

Если говорить об универсальности, то стоит выделить:

- Универсальное оборудование, которое позволяет выполнять детали различной формы, размеров и сложности.

- Специализированное, которое предоставляет выполнять обработку деталей в определенной диапазоне размеров.

- Специальное, предназначенное для изготовления только одной определенной детали.

Сверлильные

Они необходимы для просверливания отверстий, которые находятся в оси или не в оси деталей, а также обработки отверстий. Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

- Вертикально-сверлильные, которые выполняют работу только в вертикальной плоскости;

- Горизонтально-сверлильные, выполняющие обработку только в горизонтальной плоскости;

- Радиально-сверлильные, позволяющие изменять угол наклона инструмента.

Фрезерные

Такие станки используются для обработки плоских и фасонных поверхностей. Как и сверлильные, они разделяются по плоскостям, в которых работает фреза. По конфигурации их следует разделить:

- Горизонтально-фрезерные, у которых шпиндель расположен горизонтально относительно поверхности стола;

- Вертикально-фрезерные, инструмент которых расположен перпендикулярно относительно стола и закрепленной на нем детали;

- Универсальные, позволяющие менять расположение заготовки без ее переустановки.

Шлифовальные

Данные станки предназначены для чистовой обработки и предполагают снятие верхнего слоя небольшой толщины инструментом с абразивным покрытием. Различают:

Различают:

- Плоскошлифовальные, на которых выполняется обработка плоских поверхностей;

- Круглошлифовальные, предназначенные для тел вращения;

- Специальные шлифовальные станки, которые предназначены для обработки сложных поверхностей;

- Кромкошлифовальные. Используются для окончательной обработки фигурных элементов.

Гнутарные

Представляют собой гидравлические прессы со специальными зажимами. Используются для придания элементом особой формы.

Сборочные

Чаще всего это автоматические устройства для сборки отдельных элементов в полуфабрикат или готовое изделие.

Технология проведения работ

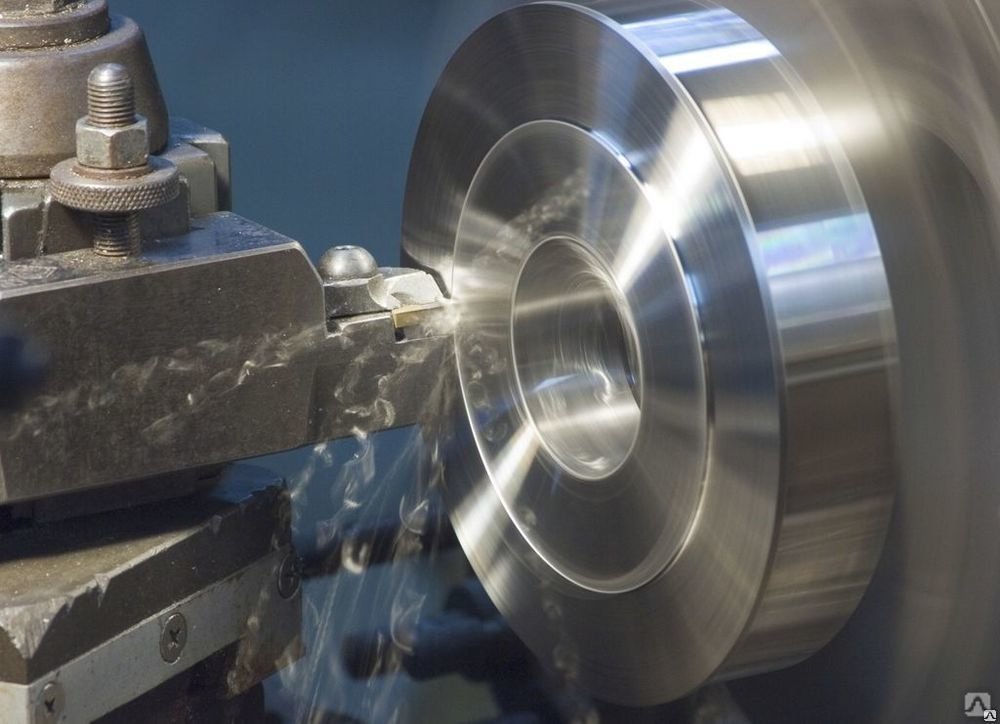

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

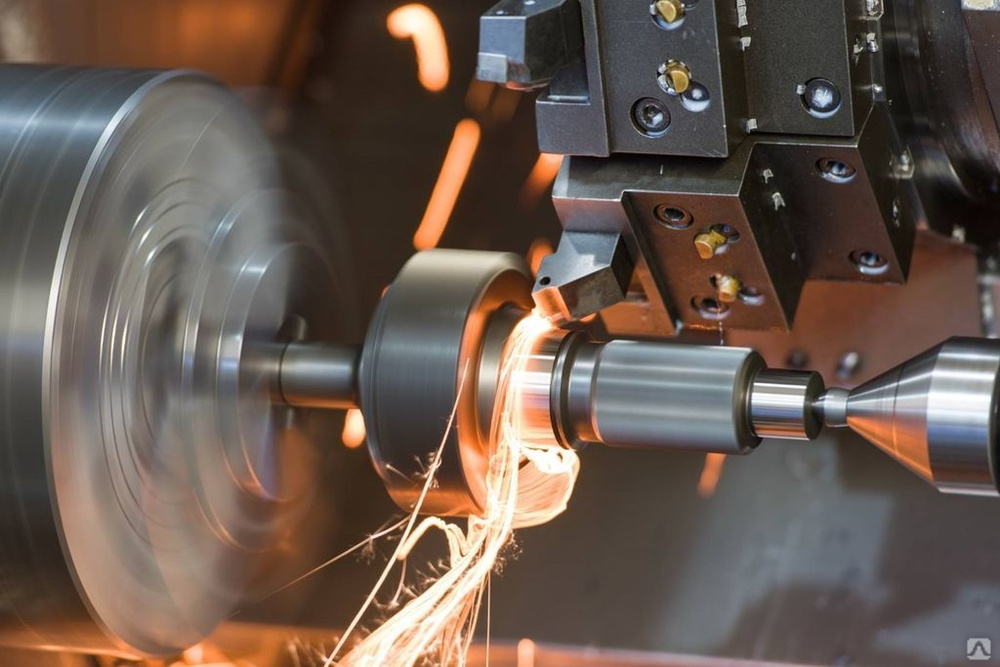

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

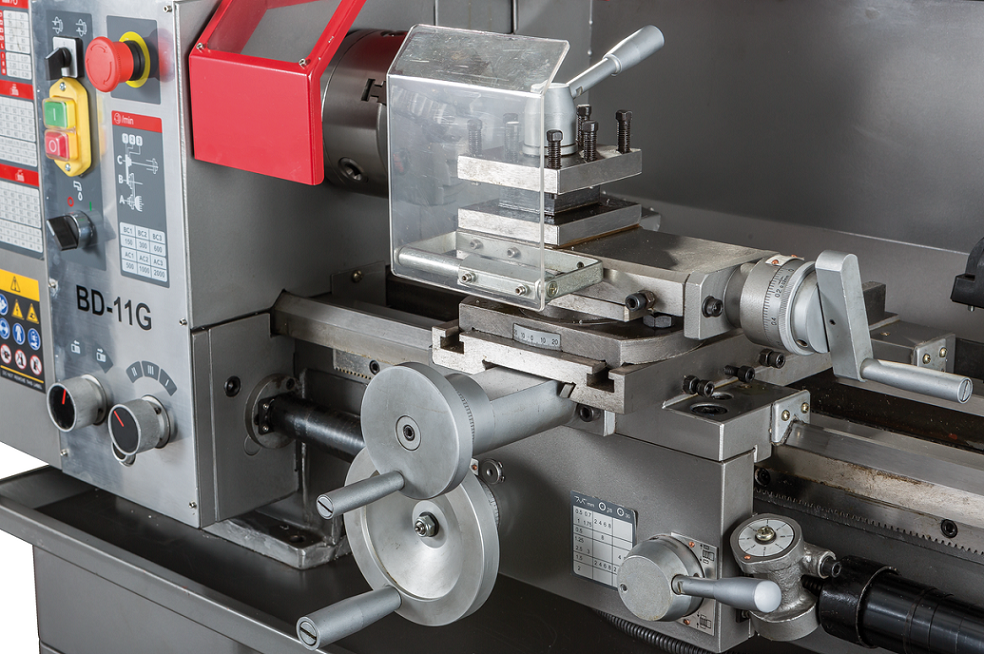

Виды станков для выполнения токарных работ по металлу

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке. Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли. Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения. Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

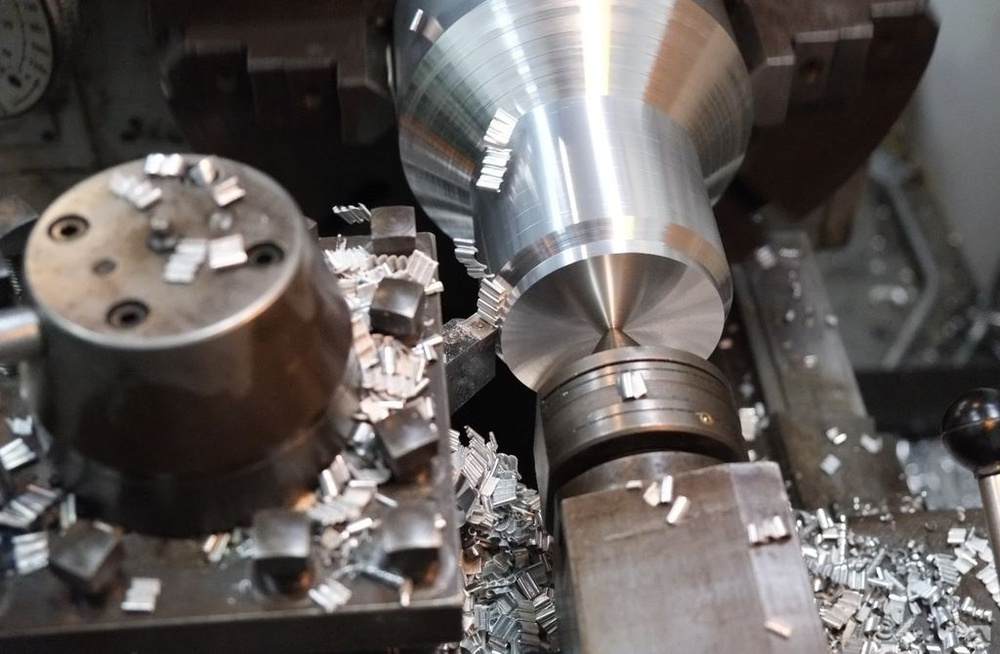

Виды работ, выполняемых на токарных станках

Токарные станки предназначены для механической обработки поверхностей вращения. На этих станках обрабатывают самые разнообразные детали: валы и оси, втулки и зубчатые колеса, гильзы и стаканы и т. д.. Объединяет эти детали то, что они состоят в основном из поверхностей вращения: цилиндрических, конических, торцовых, сферических, резьбовых и др.. Валы и оси (рис. 1.1, а) характеризуются длиной, которая обычно в несколько раз больше наибольшего диаметра. Часто вал имеет несколько ступеней различного диаметра для посадки зубчатых колес, различных кулачков, подшипников, хотя иногда в машинах используют и гладкие валы и оси.

На этих станках обрабатывают самые разнообразные детали: валы и оси, втулки и зубчатые колеса, гильзы и стаканы и т. д.. Объединяет эти детали то, что они состоят в основном из поверхностей вращения: цилиндрических, конических, торцовых, сферических, резьбовых и др.. Валы и оси (рис. 1.1, а) характеризуются длиной, которая обычно в несколько раз больше наибольшего диаметра. Часто вал имеет несколько ступеней различного диаметра для посадки зубчатых колес, различных кулачков, подшипников, хотя иногда в машинах используют и гладкие валы и оси.

Втулки и гильзы (рис. 1 . 1 , б) имеют соосные цилиндрические внутренние и внешние поверхности высокой точности. Отношение длины таких деталей к диаметру колеблется от 0,8 до 2. При обработке втулок и гильз технологическая задача заключается в достижении соосности внутренних и внешних цилиндрических точных поверхностей. Такая же задача возникает и при обработке дисков, например заготовки зубчатого колеса (рис. 1 . 1 , в). Эти детали отличаются от предыдущих большим диаметром внешних поверхностей и малой длиной. Кроме деталей типа тел вращения, на токарных станках обрабатывают поверхности вращения на корпусных деталях (отверстия под подшипники валов), в рычагах и других деталях.

Кроме деталей типа тел вращения, на токарных станках обрабатывают поверхности вращения на корпусных деталях (отверстия под подшипники валов), в рычагах и других деталях.

Рис. 1.1. Детали, обрабатываемые на токарных станках

Рис. 1.2. Точение внешних цилиндрических поверхностей

Среди других типов станков токарные по праву имеют наибольший удельный вес в станочном парке страны. Универсальность этих станков иллюстрируется перечислением основных (далеко не всех) видов работ, выполняемых на них.

На рис. 1.2 представлены способы точения цилиндрических внешних поверхностей. Заготовке 1 придается главное вращательное вижение, указанное стрелкой А, Резцу 2 сообщается прямолинейное движение, параллельное оси вращения заготовки — движение подачи, показанное стрелкой Б.

В результате сочетания этих двух движений вершина резца описывает относительно оси вращения заготовки винтовую линию, образуя на заготовке цилиндрическую обработанную поверхность 3. При обработке вершина резца проходит длинный путь, и поэтому резец после нескольких деталей изнашивается и требует переточки. На рис. 1.2, б представлен второй способ получения цилиндрической поверхности — точение заготовки 1 резцом 2 с поперечной радиальной подачей (стрелка В).

При обработке вершина резца проходит длинный путь, и поэтому резец после нескольких деталей изнашивается и требует переточки. На рис. 1.2, б представлен второй способ получения цилиндрической поверхности — точение заготовки 1 резцом 2 с поперечной радиальной подачей (стрелка В).

В этом случае цилиндрическая поверхность 3 образуется всей режущей кромкой, установленной параллельно оси заготовки. Таким способом можно точить короткие поверхности длиной до 25—30 мм, так как при снятии широкой стружки возрастает вероятность возникновения вибраций. Вместе с тем без переточки ђдним резцом можно обработать большее число деталей, так как нуть, проходимый резцом при обработке одной детали, значительно ороче, чем в предыдущем случае.

. На рис. 1.3, а показаны движения заготовки 1 и резца 2 при подрезании плоского торца с поперечной подачей.

Рис. 1.3. Точение торцовых поверхностей

Особенности данного способа точения плоской поверхности аналогичны особенностям точения цилиндрической поверхности с продольной подачей резца. При подрезании торца с продольной пода чей резца, режущая кромка которого перпендикулярна оси вращения заготовки (рис. 1.3, б), как и при точении цилиндрической поверхности с поперечной подачей, форма обрабатываемой поверхности 3 образуется линией режущей кромки резца. Плоская торцовая поверхность 3 (рис. 1.3, в) может образоваться при проточке прямоугольной канавки отрезным резцом с поперечной подачей или отрезке детали.

При подрезании торца с продольной пода чей резца, режущая кромка которого перпендикулярна оси вращения заготовки (рис. 1.3, б), как и при точении цилиндрической поверхности с поперечной подачей, форма обрабатываемой поверхности 3 образуется линией режущей кромки резца. Плоская торцовая поверхность 3 (рис. 1.3, в) может образоваться при проточке прямоугольной канавки отрезным резцом с поперечной подачей или отрезке детали.

Точение конических поверхностей. Для образования конической поверхности резец необходимо перемещать под заданным углом к оси вращения заготовки. Небольшой угол конусности можно получить на токарном станке смещением центра 2 закрепления заднего конца заготовки 1 (рис. 1.4, а), тогда ось ее вращения наклоняется к направлению продольного движения резца на угол а, тангенс которого равен отношению величины смещения к длине заготовки.

Рис. 1.4. Точение конических поверхностёй:

а — со смещением заднего центра; б — поворотом направляющих частей верхней части суппорта; в — по копиркой линейке; г — широким резцом с поперечной подачей

При обработке конических поверхностей 1 с большим углом необходимо изменять направление движения резца З поворотом направляющих каретки 2 верхней части суппорта (рис. А, б) либо применением копировального устройства (рис. 1.4, в), которое при включении продольной подачи с помощью копировальной линейки 1, установленной под углом а, перемещает суппорт с резцом 2 в этом же направлении. Короткие конические поверхности 1 (рис. I А, г) можно обработать широким резцом 2 с поперечной подачей.

А, б) либо применением копировального устройства (рис. 1.4, в), которое при включении продольной подачи с помощью копировальной линейки 1, установленной под углом а, перемещает суппорт с резцом 2 в этом же направлении. Короткие конические поверхности 1 (рис. I А, г) можно обработать широким резцом 2 с поперечной подачей.

Обработка фасонных поверхностей. На токарном станке обрабатывают фасонные поверхности. Один из самых простых способов — точение с поперечной подачей фасонного резца 2 (рис. 1.5, а), имеющего профиль контура 1. Фасонные поверхности 1 большой длины (рис. 1.5, б) обрабатывают с помощью копира 2, позволяющего при постоянной продольной подаче инструмента 3 перемещать его в поперечном направлении в соответствии с профилем копира 2 (рис. 1.5, б) . Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в).

Рис. l.5. Точение фасонных поверхностёй:

l.5. Точение фасонных поверхностёй:

а—фасонным резцом с поперечной подачей; б—по копиру; в—путем изменения продольной и поперечной подач

Станки с ЧПУ, в которых можно одновременно управлять продольной поперечной подачей, имеют возможность задавать необходимую траекторию резца 1 путем изменения величины подач по осям Х и Z (рис. 1.5, в) .

Нарезание резьбы. Одним из наиболее универсальных способов обработки резьбовых поверхностей является нарезание резьбы резцом 2 (рис. 1.6, а) с профилем при вершине, соответствующим профилю впадины резьбы 1.

Рис. 1.6. Нарезание внешней резьбы:

а — резьбовым резцом; б — гребенкой; в плашкой; г — охватывающее (вихревое) фрезерование; д — наружное фрезерование голанкой

Чтобы получить заданную точность резьбы, необходима жесткая кинематическая связь шпинделя с инструментом: за один оборот заготовки резец должен переместиться с высокой точностью на величину шага резьбы. Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Чтобы прорезать впадину резьбы на полную глубину, нужно выполнить несколько рабочих ходов, углубляя с каждым ходом резец в заготовку. Гребенка 2, имеющая несколько режущих зубьев разной высоты (рис. 1.6, б), позволяет нарезать резьбу 1 за один рабочий ход.

Более простой способ; нарезание резьбы 1 плашкой 2 (рис. 1.6, в), для которой продольная подача необходима лишь в начальный момент врезания, после чего плашка сама навинчивается на заготовку по нарезанному участку резьбы. Используя приспособления для вращения инструмента 2 (рис. 1.6, г, Д), на токарных станках осуществляют фрезерование резьбы 1.

Обработка внутренних поверхностей. На рис. 1.7 показаны способы обработки внутренних поверхностёй: растачивание цилиндрической поверхности 1 (рис. 1.7, а) с продольной подачей резца 2; прорезание канавки 1 прямоугольного или фасонного профиля с поперечной подачей (рис. 1.7, 6), сверление и развертывание отверстий 1 (рис. I .7, в) инструментом

г)

Рис. 1.7. Точение внутренних поверхностей

1.7. Точение внутренних поверхностей

2 с продольной подачей; нарезание резьбы 1 резцом 2 (рис. 1.7, г) и метчиком З (рис. 1.7, д).

Другие виды обработки. На токарных станках обрабатывают поверхности путем пластического деформирования поверхностных слоев металла: накатывание рифлений 1 (рис. 1.8, а) роликом 2 и обкатывание поверхности 1 гладким роликом 2 (рис. 1.8, б) для ее упрочения и уменьшения шероховатости (вместо шлифования)

Рис. 1.8 Токарная обработка поверхностным пластическим деформированием

На токарных станках осуществляют обработку поверхностей, требующую сложных кинематических связей рабочих органов станка. К таким способам обработки можно отнести точение по копиру и методом двух подач. Для получения заданного профиля требуется согласованное движение инструмента по двум координатам (см. рис. 1.5, б, в) : продольного по координате Z и поперечного по координате Х перемещений.

Продольное профильное точение (рис. 1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

1.9, а) требует трех согласованных между собой движений: вращения шпинделя с заготовкой 1, продольного перемещения суппорта с инструментом и вращения инструмента 2, в процессе которого он как бы катится по обрабатываемой поверхности.

Рис. 1.9. Точение вращающимся инструментом

Если инструмент имеет сложный профиль, то он позволяет обработать поверхность такого же профиля. Так, на рис, 1.9, б показана схема нарезания резьбы червяка 1 долбяком 2, выполненным в виде зубчатого колеса с режущими зубьями. Долбяк установлен на суппорте, и при продольной подаче ему сообщается вращательное движение. В результате обкатного движения зубья долбяка нарезают модульную резьбу червяка.

Некруглые детали получают путем сообщения инструменту 2 качательного (рис. 1.10, а) движения, согласованного с вращением заготовки 1. Суппорту З (рис. 1.10, б) с.инструментом 2 может сообщаться при этом и продольная подача.

Рис. 1.10. Точение некруглых деталей

1.10. Точение некруглых деталей

1 — заготовка; 2 — инструмент; З — механизм дополнительного движения инструмента

Аналогично может выполняться некруглый торцовый паз и другие некруглые поверхности.

Работа на токарном станке по дереву: точение и обработка, видео

Перейти к содержимому

Содержание: [скрыть]

- Разновидности станков для обработки дерева

- Техника безопасности

- Технология обработки

- Этап 1: делаем заготовки

- Этап 2: выбор стамески

- Этап 3: фиксация заготовки

- Этап 4: точение изделия

В статье дана информация о токарных станках, использующихся при создании различных изделий.

Разновидности станков для обработки дерева

Модификации инструмента:

- Универсальный. Используется для обдирки заготовок, нарезки, заточки, шлифовки, сверления, нанесения резьбы.

- Токарно-винтовой станок.

Предназначен для обработки конусовидных заготовок, нанесения резьбы.

Предназначен для обработки конусовидных заготовок, нанесения резьбы.

- Токарно-фрезерный инструмент. Разработан для создания пазов в деревянных изделиях, их обработки.

- Настольная установка. Включает многие функции обычного станка, но обладает меньшими размерами, мощностью. Подходит для ознакомления с ремеслом, приобретения первоначальных навыков.

- Токарный станок по дереву. Предполагает автоматическую работу без вмешательства человека.

Для обработки древесины допустимо использовать металлорежущий станок. Предварительно следует убрать масляные подтеки, чтобы к ним не прилипали опилки, закрыть все щели, отверстия, ведущие к мотору (если таковые имеются).

Техника безопасности

Основные правила:

- Приступать к выполнению работ можно только в защитной спецодежде.

- Нельзя подходить к инструменту с распущенными длинными волосами, висящими украшениями.

- Перед включением агрегата необходимо проверять заземление.

- Эксплуатация механизма возможна только после проверки состояния оборудования, тестирования холостого хода.

- Нужно надежно фиксировать заготовку для избежания ее срыва.

- Технология точения древесины на токарном станке не подразумевает силовых воздействий на деталь. Все движения должны быть плавными, осуществляться только на полном ходу вала.

- Нельзя передавать предметы через работающий станок.

- Нельзя прикасаться к работающим механизмам.

Технология обработки

Принцип работы — постепенное снятие стружки с заготовки с помощью станка и ручных инструментов.

Станина должна располагаться параллельно телу. Не следует нагибаться над рабочим местом, отходить от него далеко. Оптимальное расстояние — длина предплечья. Высота установки — на уровне локтя.

Нужно соблюдать время работы, делать перерывы через каждые 20–30 минут.

Первичная обработка болванки производится захватом инструмента сверху, сомкнув пальцы снизу. Так надежно удерживается грубое изделие при высоких оборотах токарного станка.

Так надежно удерживается грубое изделие при высоких оборотах токарного станка.

Обрабатывать обточенную деталь удобнее нижним захватом. Это положение обеспечивает более точное движение инструмента при финишной корректировке.

Этап 1: делаем заготовки

Действия:

- Нужно взять брусок любой породы дерева. Его размеры должны незначительно отличаться от габаритов предполагаемого изделия.

- Топором заготовке придается форма цилиндра. Крепить к станку целиковый брусок не рекомендуется: велик риск получить травму от отлетевших крупных кусков древесины.

- Обозначается место, где будет произведено вытачивание формы (центр вращения).

Этап 2: выбор стамески

Для обработки болванки требуется 3 стамески:

- Желобчатая. Ее полукруглая форма подходит для снятия грубого верхнего слоя с заготовки.

- Желобчатая полукруглая вогнутая. Для подготовки изделия к финишной отделке.

- Косая. Помогает вытачивать конусы, подрезать торцы, производить чистовую обработку.

Резьбу по дереву начинают с заточки стамесок, других режущих инструментов.

Этап 3: фиксация заготовки

На всех станках предусмотрено место для крепления обрабатываемой детали. Зачастую крепежом выступает шестигранник с шипами. Чтобы заготовка не выпала из механизма при работе, рекомендуется с помощью стамески сделать в ее торцах углубления в местах прилегания шипов.

Опорную скобу подручника (поддержку для руки) устанавливают на расстоянии 5 мм от болванки и немного выше оси вращения. По мере стачивания объема заготовки подручник приближают к поверхности изделия, подкручивают задний шпиндель станка через каждые 5–10 минут.

Этап 4: точение изделия

Сначала нужно запустить вал. Только после набора скорости можно начинать отделку.

При работе на станке необходимо поочередно использовать стамески, менять их по мере обточки грубой болванки.

Точение на токарном станке начинается с черновой обработки. Устанавливают скорость вращения 1000–1500 об/мин. Используют полукруглую стамеску, ее лезвие и боковые части. Держат инструмент обеими руками, опираясь на подручник. Вести приспособление необходимо в направлении снятия стружки одной рукой, второй нужно только придерживать ручку стамески. Нельзя давить на дерево.

Используют полукруглую стамеску, ее лезвие и боковые части. Держат инструмент обеими руками, опираясь на подручник. Вести приспособление необходимо в направлении снятия стружки одной рукой, второй нужно только придерживать ручку стамески. Нельзя давить на дерево.

Затем меняют обрабатывающий инструмент. Для создания контура выемок используется желобчатая полукруглая стамеска. Острый торец приспособления направляют под углом около 45° к детали, углубляя лезвие внутрь заготовки в отмеченных местах. На этом этапе осуществляется художественная резьба по дереву.

Выточенный элемент обрабатывается косой стамеской.

Правильно обработанное изделие имеет гладкую поверхность.

В видео объясняются тонкости процесса.

Похожая запись

You missed

Adblock

detector

Как прикрепить древесину к токарному станку

При первом запуске может быть немного сложно определить, как прикрепить древесину к токарному станку. Чем один метод лучше другого? И, что еще хуже, почему один человек делает это так, а другой иначе?

Чем один метод лучше другого? И, что еще хуже, почему один человек делает это так, а другой иначе?

Я думаю, как только вы полностью поймете эти три подхода к креплению дерева к токарному станку, вы будете лучше понимать, почему, как и когда использовать их при точении чаши.

Когда заготовка чаши готова для токарного станка, ее необходимо правильно прикрепить, чтобы начать токарную обработку. Есть три простых, простых, безопасных и надежных способа крепления дерева к токарному станку, которые мы рассмотрим в этом посте. Каждый метод крепления дерева имеет свои сильные стороны и преимущества, а также некоторые недостатки.

Два раза прикреплять древесину

В процессе производства чаша прикрепляется два раза. Во-первых, заготовка чаши должна быть прикреплена к токарному станку таким образом, чтобы обеспечить достаточный доступ к основанию, чтобы сформировать шип, а затем сформировать внешнюю часть чаши.

Во-вторых, чаша должна быть перевернута после создания шипа и внешней формы. После изготовления шипа чаша поворачивается и прикрепляется к токарному станку с помощью четырехкулачкового патрона для дальнейшего создания внутренней части чаши.

После изготовления шипа чаша поворачивается и прикрепляется к токарному станку с помощью четырехкулачкового патрона для дальнейшего создания внутренней части чаши.

Шип представляет собой утолщенный цилиндрический выступ на дне чаши, используемый в качестве точки крепления четырехкулачкового патрона. Если вы хотите узнать все о создании идеального шипа, прочитайте эту статью.

Также можно создать паз. В этом примере я покажу шип. Прочитайте в этой статье все о создании врезного соединения чаши. И если вы не уверены, использовать ли шип или паз, эта статья может помочь вам решить.

Размер имеет значение

Как вы помните в статье об изготовлении деревянной заготовки чаши, форма заготовки чаши может варьироваться от простого отрезанного сучка до большой сбалансированной и настоящей цилиндрической заготовки из дерева. Форма и размер деревянной заготовки будут влиять на то, как заготовка чаши изначально крепится к токарному станку.

Все описанные здесь различные подходы будут использоваться для создания шипа или ножки, чтобы позже перевернуть заготовку чаши и прикрепить ее к четырехкулачковому патрону. Если вы хотите выточить чашу без четырехкулачкового патрона, ознакомьтесь с этой статьей.

Если вы хотите выточить чашу без четырехкулачкового патрона, ознакомьтесь с этой статьей.

Цилиндрический патрон

Цилиндрический патрон — это недорогой и быстрый способ крепления дерева к токарному станку. Цилиндрический патрон представляет собой «приводной центр», что означает, что он не вращается свободно на подшипниках.

Он приводится в движение передней бабкой и имеет прочный вал с конусом Морзе, который входит в полый центр шпинделя передней бабки.

Затем деревянная заготовка чаши центрируется между цилиндрическим патроном и «подвижным центром» с вращающимися подшипниками, прикрепленными к задней бабке.

Одним из существенных преимуществ использования цилиндрического патрона является то, что деревянную заготовку чаши можно легко ослабить и переместить как со стороны передней, так и со стороны задней бабки независимо друг от друга и в любой момент процесса токарной обработки.

Возможность переналадки полезна, особенно при токарной обработке необработанной заготовки с неопределенной формой дна.

Много раз при формировании изгиба дна чаши обнаруживалось, что одна сторона требует гораздо большего выворачивания, чем противоположная сторона.

Вместо того, чтобы строгать заготовку чаши, удаляя лишний материал с одной стороны, чтобы он соответствовал другой светлой стороне, заготовку можно визуально отцентрировать на задней бабке.

Повторная регулировка чаши усредняет тяжелую сторону с легкой стороной, оставляя больше материала для придания формы и создания окончательной формы дна чаши.

Цилиндрическая скорость

Еще одним преимуществом цилиндрического патрона является скорость.

Когда вы прикрепляете деревянную заготовку чаши с помощью цилиндрического патрона, заготовку чаши можно быстро и эффективно заменить, просто ослабив заднюю бабку, удалив выточенную деревянную деталь и вставив новую заготовку чаши. Это отличный вариант, если важны скорость и производительность.

Цилиндрический скрытый предохранитель

Хотя он не предназначен для свободного вращения, как приводной центр, цилиндрический патрон будет проскальзывать и вращаться, если при вращении возникнет чрезмерное сопротивление.

Проскальзывание может быть как положительной, так и отрицательной характеристикой цилиндрического патрона. Если заготовка чаши проблематична и имеет зацепы, эти зацепы минимальны при использовании прямозубого патрона.

Вместо внезапного потенциально сильного захвата цилиндрический патрон просто начнет проскальзывать и снизит скорость привода токарного станка.

Токарный станок может полностью остановиться, даже если двигатель и шпиндель передней бабки все еще вращаются. Если проскальзывание цилиндрического патрона нежелательно, затягивание задней бабки снизит вероятность проскальзывания.

Имейте в виду, что соединение цилиндрического патрона с конусом Морзе представляет собой чистое трение, а не жесткое быстрое механическое соединение, как в других методах, которые мы рассмотрим.

Цилиндрический патрон не обязательно является хорошим решением для крепления большой и тяжелой древесины к токарному станку. С дополнительным крутящим моментом и импульсом заготовок чаши большего размера более вероятно, что цилиндрический патрон вырвет древесные волокна в точке контакта, что снизит удерживающую силу патрона.

Кроме того, дополнительная сила больших заготовок чаши облегчает отрыв заготовки от токарного станка во время токарной обработки.

Цилиндрический патрон и шип

Поворот шипа при использовании цилиндрического патрона может быть сложной задачей, так как задняя бабка будет мешать.

После небольшой практики работа вокруг задней бабки не представляет сложности, но требует немного больше времени, чем освобождение конца заготовки чаши от задней бабки.

Работа вокруг задней бабки также добавляет дополнительный шаг по удалению заглушки задней бабки перед тем, как повернутый шип можно будет повернуть вокруг и использовать для удержания заготовки чаши в четырехкулачковом патроне.

Винтовой патрон

Винтовой патрон является эффективным вариантом для крепления дерева к токарному станку и быстрого и надежного точения с открытой рабочей зоной без задней бабки.

Винтовой патрон, как следует из названия, представляет собой винт, который используется для крепления дерева к токарному станку в одной единственной точке.

Сначала необходимо определить центр заготовки и просверлить отверстие для установки винтового патрона.

Размер отверстия имеет важное значение. Слишком маленькое просверленное отверстие затруднит крепление и снятие заготовки на токарном станке.

С другой стороны, слишком большой зазор позволит винтовому патрону соскользнуть и вырезать отверстие, в результате чего заготовка чаши будет вращаться против передней бабки, а не вращаться.

Некоторые производители могут рекомендовать размер отверстия для сверления.

Чтобы найти сверло нужного размера, поместите сверло за винтовой патрон и посмотрите на торчащую резьбу. Размер сверла должен быть аналогичен валу винтового патрона без резьбы.

Я обнаружил, что даже при использовании сверла правильного размера сырая древесина будет сильно зажимать патрон, и ее будет трудно удалить.

Обычно я вынимаю зажимной патрон и помещаю его квадратную головку в тиски, чтобы зажать заготовку чаши до тех пор, пока он не ослабнет.

Вспомогательный или специальный

Винтовые патроны бывают нескольких различных форм: фиксированные и вспомогательные.

Я использую дополнительный винтовой патрон, поставляемый с моим четырехкулачковым патроном. Этот вспомогательный винтовой патрон выглядит как гигантский болт с резьбой по дереву.

В основании имеется канавка, которая совпадает с внутренней частью четырехкулачкового патрона и принимает вставку винтового патрона при затягивании четырехкулачкового патрона.

В этой конфигурации кулачки четырехкулачкового патрона являются внешним основанием, с которым заготовка чаши должна совпадать.

Важно не только затянуть заготовку чаши в винтовом патроне, но и убедиться, что окружающая область заготовки чаши надежно прилегает к верхней части кулачков четырехкулачкового патрона.

Доступны специальные винтовые патроны, которые включают в себя фиксированный винтовой патрон с окружающим опорным основанием.

Как и в случае с четырехкулачковым зажимным патроном, чтобы прикрепить древесину к токарному станку с помощью специального винтового патрона, обязательно вставьте заготовку до основания для надежного крепления.

В любой конфигурации, если заготовка не прилегает к основанию винтового патрона, она может раскачиваться или расшатываться и, возможно, полететь.

Летающая древесина — это не то, что нам нужно в токарной обработке дерева.

С открытым концом

После надежного крепления винтовой патрон является отличным вариантом крепления заготовок чаши.

Хотя заднюю бабку следует использовать по возможности, ее можно не использовать, если заготовка вращается без проблем.

Когда задняя бабка убрана, формирование шипа чаши и придание формы внешней части чаши становится проще простого.

Еще одним большим преимуществом использования винтового патрона является отсутствие необходимости замены патрона на передней бабке.

Этот метод не подходит для специального винтового патрона, так как его необходимо снять с передней бабки, прежде чем прикрепить к четырехкулачковому патрону.

Однако при использовании дополнительного винтового патрона нужно просто открыть кулачки, что освободит винт, после чего заготовку чаши с новым шипом можно будет перевернуть и поместить в четырехкулачковый патрон, готовый к дальнейшему внутреннему вращению.

Одним из недостатков винтового патрона является тот факт, что его нелегко повторно центрировать после того, как будет сделано первое отверстие.

Если требуется небольшая регулировка и необходимо просверлить новое отверстие рядом с первым отверстием, образовавшаяся полость может не удерживать винтовой патрон.

В этом случае небольшие деревянные прокладки могут быть добавлены к увеличенному отверстию, чтобы попытаться создать подходящую область для зажима винтового патрона.

Кроме того, поскольку винтовой патрон вставляется в деревянную заготовку, он устанавливает ограниченную фиксированную ось, внутри которой заготовка должна вращаться.

Это фиксированное приспособление затрудняет изменение положения конца задней бабки заготовки после начала процесса токарной обработки.

В связи с этим важно не торопиться и заранее определить центр заготовки чаши.

Space Out

Если глубина винтового патрона не подходит для маленькой или неглубокой чаши, используйте прокладку.

Небольшой квадрат или несколько квадратов тонкой фанеры можно просверлить и навинтить на винт, образуя прокладку. Распорки сокращают общую длину винта, за счет чего он меньше выступает в заготовке чаши.

Хорошее эмпирическое правило для надежного захвата с резьбой — семь витков. Когда вы прикрепляете древесину к токарному станку, постарайтесь, чтобы было видно как минимум семь витков резьбы для надежной фиксации.

Винтовой патрон является отличным решением для производства и идеально подходит для заготовок малых и средних чаш.

Заготовки с большими чашами, такие как прямозубый патрон, могут создать слишком большое усилие на винтовом патроне и могут выбить древесину из соединения винтового патрона.

Лицевая пластина

Лицевая пластина — это Mack Daddy заготовок чаши, надежно крепящийся к токарному станку.

Когда дело доходит до работы с большими или нестандартными деревянными заготовками чаш, лицевая пластина — это то, что нужно для безопасного и надежного соединения.

Несмотря на то, что лицевая панель является отличным средством подключения, есть некоторые вещи, которые вы никогда не захотите делать с лицевой панелью.

Лицевые панели бывают разных размеров. Из-за этого большие лицевые панели можно использовать для безопасного крепления больших заготовок.

Как правило, для крепления древесины к токарному станку требуются большие планшайбы для более крупных и массивных деревянных заготовок для чаш, особенно тяжелых заготовок из сырого сырого дерева.

Заднюю бабку также следует использовать, когда необходимо добавить дополнительную опору, но не всегда.

Поскольку для крепления лицевой панели к заготовке чаши используется несколько винтов, существует небольшой риск отсоединения лицевой панели от деревянной заготовки.

Необходимо использовать качественные шурупы соответствующего размера для дерева или листового металла, а не шурупы для гипсокартона.

Шурупы для гипсокартона дешевы, не рассчитаны на большой вес и могут сломаться под давлением. Шурупы по дереву хорошего качества, желательно с квадратным хвостовиком, работают лучше всего.

Шурупы по дереву хорошего качества, желательно с квадратным хвостовиком, работают лучше всего.

Размеры винтов лицевой панели

Важно правильно подобрать размер винтов. Когда я начинал, мой наставник настаивал на том, чтобы винты были десятого размера (#10), что указывает на толщину вала винта.

Однако, когда я вставил эти винты в новую купленную лицевую панель, они не подошли к отверстиям для винтов. Вместо этого я использовал винты размера восемь (#8), и они отлично подошли.

Используйте винты максимально возможной ширины, чтобы соответствовать отверстиям для винтов на лицевой панели, не оставляя зазоров или люфта в посадке.

Также важна длина винтов. Как долго они должны быть? Ну, конечно, надолго. А если серьезно, то это должно определяться несколькими факторами.

Seven Threads

Толщина лицевой панели должна быть исключена из уравнения. Глубина шурупа в древесине имеет решающее значение.

Один из способов определить, достаточна ли длина винта, — вставить его в одно из отверстий для винтов на лицевой панели и подсчитать нижние открытые резьбы.

Если можно насчитать семь нитей, они будут торчать в дереве; это считается идеальным. Если подсчитано меньше резьбы, необходим более длинный винт.

При подсчете большего количества витков винт может оказаться излишне длинным и, возможно, может задеть конечные стенки чаши.

В отличие от точечных соединений цилиндрического и винтового патрона, планшайба покрывает большую площадь поверхности заготовки, создавая устойчивое основание.

Взаимным преимуществом этой превосходной безопасности является регулируемость после начала процесса токарной обработки.

Расположение лицевой панели со стороны передней бабки можно отрегулировать, удалив все винты и переместив лицевую панель. Это можно сделать, чтобы лучше отцентрировать чашу или изменить ее положение, чтобы воспользоваться немного лучшим углом.

Плоское крепление

Другим небольшим недостатком лицевой панели является необходимость ее крепления к плоской гладкой поверхности.

При токарной обработке относительно грубой заготовки чаши необходимо сгладить плоскую поверхность для размещения планшайбы. Плоскую поверхность можно получить несколькими способами.

Если требуется меньшая лицевая панель, можно использовать сверло Форстнера, чтобы вырезать плоское круглое место для лицевой панели.

Будьте осторожны, используя биту Форстнера с маленькими деревянными заготовками чаши, так как бита может захватить заготовку и начать вращение. В таких случаях для удержания заготовки хорошо подходит большой деревянный зажим или тиски.

Для больших лицевых панелей и когда мне нужно очистить область коры на заготовке чаши с естественным краем, я использую угловую шлифовальную машину с круглым режущим диском, который представляет собой четырехдюймовый диск бензопилы.

Будьте осторожны при очистке плоской поверхности лицевой панели таким инструментом, потому что он может быстро зацепиться и вырваться из рук. Я обнаружил, что лучше всего откусывать материал медленно, вместо того, чтобы пытаться удалять большие куски за один раз.

Критическое положение

В любом случае, при создании плоской области важно помнить, что лицевая панель задает форму верхней и нижней части чаши.

Плоское дно деревянной заготовки чаши будет параллельно лицевой панели. Этот фактор необходимо учитывать при определении подготовленной площади, на которую будет устанавливаться планшайба.

Обычно я устанавливаю планшайбу на верстак и периодически наклоняюсь, чтобы проверить положение и угол наклона планшайбы по отношению к плоскому дну, особенно при резке произвольной области угловой шлифовальной машины.

Несмотря на кажущуюся незначительную проблему, важно убедиться, что лицевая панель с прикрепленной к ней деревянной заготовкой чаши плотно прилегает к стержню шпинделя передней бабки и плотно прилегает к ней.

Если по какой-либо причине лицевая панель не прилегает к шпинделю передней бабки, можно использовать небольшие пластиковые шайбы в качестве прокладок, чтобы устранить любые зазоры и создать надежное соединение.

Любой зазор вызовет вибрацию и в лучшем случае приведет к менее плавному движению от передней бабки, а в худшем — к возможности отлета дерева. Опять же, все еще не желательный атрибут.

Для подготовки и крепления планшайбы требуется больше времени, чем для прямозубого или винтового патрона, но в обмен на дополнительное время можно получить надежное соединение, которое будет удерживать большие заготовки чаши, при этом область задней бабки остается открытой для легкого создания шипа и формирование чаши.

Каким бы способом вы ни хотели сначала прикрепить деревянную заготовку чаши к токарному станку, в конечном счете зависит от вас. Надеемся, что один или несколько из обсуждаемых здесь методов подойдут вам.

И я также надеюсь, что вы сможете увидеть все тонкости того, что делает каждый процесс правильным или, возможно, неправильным, в зависимости от конкретной чаши, которую вы решили создать.

Каким способом вы обычно крепите древесину к токарному станку? Оставьте мне комментарий ниже и дайте мне знать.

Подробнее об оборудовании, упомянутом в этой статье, см. в моем Руководстве по рекомендуемому оборудованию.

Ознакомьтесь с дополнительными сообщениями по теме:

• 5 НАИЛУЧШАЯ ДЕРЕВЯННАЯ ЧАША С ШИПОВОЙ ФОРМОЙ (НОЖКА, ВТУЛКА, ПРИСОЕДИНЕНИЕ)

• Безопасная скорость токарного стакана древесины (рассчитайте, определить, регулировать обороты)

• Лицевая панель из дерева — никогда не делайте этого — 8 вещей

Счастливого поворота,

Kent

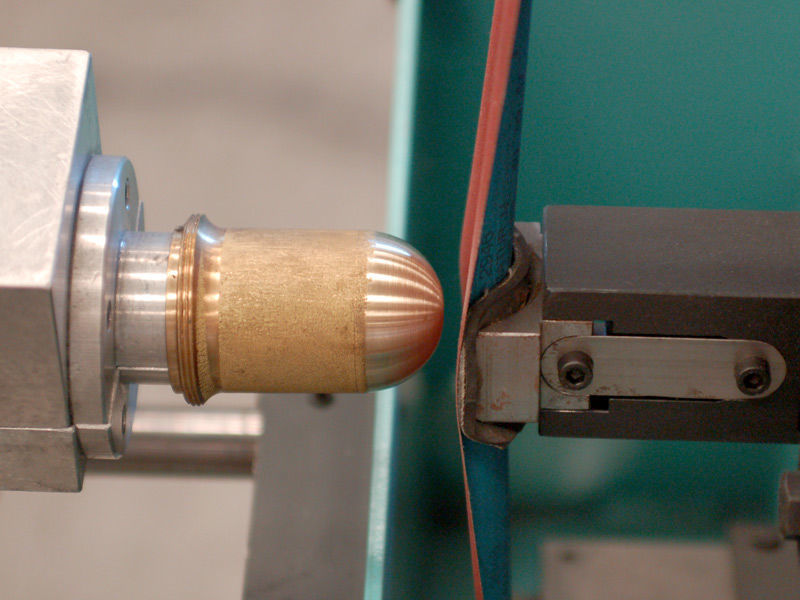

Metal Spinroning On Lathe

Метал. может выполняться вручную, использование оборудования для прядения металла, такого как токарный станок, для достижения результатов прядения металла является довольно распространенным методом, используемым как в промышленных, так и в личных механических мастерских. Металлопрядение использует вращающийся металлический диск для придания заготовке формы, заставляя металл «течь» в заданную форму.

Этот процесс часто используется для создания закругленных металлических деталей и изделий, начиная от аэрокосмических компонентов и заканчивая декоративными предметами домашнего обихода.

Этот процесс часто используется для создания закругленных металлических деталей и изделий, начиная от аэрокосмических компонентов и заканчивая декоративными предметами домашнего обихода.

Его опора на ротационную формовку металла делает прядение металла в принципе похожим на токарную обработку металла. Однако, в отличие от токарной обработки, вращение металла основано на оправке, которая дополняет внутреннюю кривизну заготовки, а не на зажимном устройстве, необходимом для удержания металлической заготовки на месте. Несмотря на эти различия, многие токарные станки могут быть приспособлены для выполнения операций прядения металла. Важно отметить, что перед изменением настроек станка следует проконсультироваться с производителем токарного станка, и что аккредитованная программа обучения может помочь развить навыки работы на токарном станке и вращения металла для обеспечения безопасного и эффективного производства.

Металлопрядильные операции

В основных процессах прядения металла центрируется металлическая заготовка или заготовка, удерживаемая между вращающейся оправкой и шпиндельным инструментом. Когда механизм вращает эти компоненты, вращающиеся ролики прижимаются к заготовке с помощью ручного или автоматизированного управления. Затем заготовка укладывается на оправку, которая формирует металл в соответствии с заданной конструкцией за счет последовательности осевых ходов, выполняемых посредством вращения. Этот процесс может изменить толщину материала заготовки, и из-за его уникальных методов может показаться, что металл «перетекает» в форму, как если бы он был податливым и мягким.

Когда механизм вращает эти компоненты, вращающиеся ролики прижимаются к заготовке с помощью ручного или автоматизированного управления. Затем заготовка укладывается на оправку, которая формирует металл в соответствии с заданной конструкцией за счет последовательности осевых ходов, выполняемых посредством вращения. Этот процесс может изменить толщину материала заготовки, и из-за его уникальных методов может показаться, что металл «перетекает» в форму, как если бы он был податливым и мягким.

Металлопрядение обычно приводит к получению симметричных деталей с круглым поперечным сечением, хотя эти детали часто разрезают и повторно собирают в новые изделия. Конечная деталь обычно имеет меньший диаметр, чем заготовка, но с такой же площадью поверхности. Хотя когда-то он был ограничен более мягкими металлами и короткими производственными циклами, как при прототипировании, современные методы прядения металлов позволяют производить высокопрочные материалы в больших объемах. Точно так же ограничения по размеру стали меньше беспокоить. Процессы металлического прядения теперь могут создавать компоненты длиной в несколько десятков футов и толщиной до трех дюймов, в зависимости от металла.

Процессы металлического прядения теперь могут создавать компоненты длиной в несколько десятков футов и толщиной до трех дюймов, в зависимости от металла.

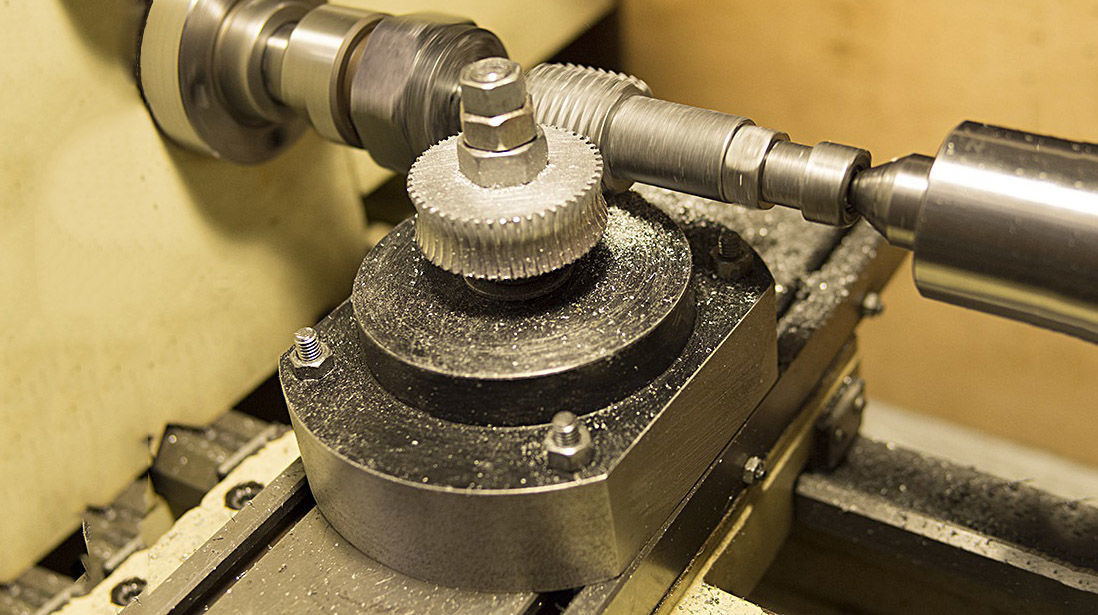

Конструкция токарного станка

Хотя токарные станки могут быть различных конфигураций, есть несколько конструктивных характеристик, общих для большинства моделей. При адаптации токарного станка для операций токарной обработки металла следует учитывать ряд различных компонентов. Хотя не все из них могут нуждаться в перенастройке, некоторые из основных компонентов токарного станка, используемых для прядения металла, включают:

- Станина: Станина токарного станка представляет собой горизонтальную или вертикальную балку, поддерживающую инструментальные приспособления на обоих концах станка. При приспособлении для прядения металла он служит лишь основанием для передней и задней бабки.

- Передняя бабка: Расположенная на одном конце станины, передняя бабка представляет собой раму для удержания шпинделя токарного станка и ряда подшипников вращающегося вала

- Задняя бабка: Задняя бабка расположена на противоположном конце станины и выровнена с передней бабкой.

Он содержит зажимное устройство, которое удерживает металлический диск параллельно станине и прижимает его к заготовке во время изготовления.

Он содержит зажимное устройство, которое удерживает металлический диск параллельно станине и прижимает его к заготовке во время изготовления. - Шпиндель: Шпиндель отвечает за удержание и вращение заготовки во время операций. Он состоит из основного вала, который крепится к вращающимся подшипникам, и задней пластины, которая, будучи адаптированной к вращению металла, фиксирует заготовку, предотвращая ее смещение во время изготовления.

- Энергетическая система: Это устройство, которое приводит в действие как вращательную силу, так и компоненты инструмента на токарном станке. Обычно это двигатель, который измеряется в оборотах в минуту (оборотов в минуту) и в лошадиных силах.

Адаптация токарного станка для прядения металла

Несмотря на то, что многие типы токарных станков могут быть перенастроены для выполнения токарных работ по металлу, перед внесением каких-либо изменений всегда следует пройти специальную подготовку и выполнить рекомендации производителя. Чтобы проиллюстрировать, как вносятся эти изменения, может быть полезно изучить типичную процедуру, используемую для преобразования небольшого токарного станка по металлу в машину для прядения металла.

Чтобы проиллюстрировать, как вносятся эти изменения, может быть полезно изучить типичную процедуру, используемую для преобразования небольшого токарного станка по металлу в машину для прядения металла.

Одним из первых шагов будет сборка и установка устройства фиксации точки опоры в станину токарного станка. Это может быть сплошной металлический стержень, вставленный в надежный паз и прикрепленный с помощью дополнительного стержня к нижней части кровати, образуя стабилизирующий мост. Затем часть патрона, используемая для зажима заготовки, может быть заменена задней пластиной, к которой заготовка может быть прикручена болтами или центрирована. Возможно, потребуется установить регулируемую скользящую заднюю бабку, но многие токарные станки уже оснащены такими функциями. Наконец, формовочный инструмент может быть сформирован из стальных стержней или симметричной деревянной оправки, изготовленной в соответствии с предполагаемой конструкцией компонента. Хотя этот процесс может быть полезен для преобразования токарного станка по металлу в прядильный станок, некоторые производители предпочитают использовать пенопласт для деревообработки, который требует минимальных изменений для выполнения проектов прядения металла.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- Об обработке металлов давлением – краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Общие сведения о штамповке металлов

- Отделка металла – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки — холодная и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

Больше из Изготовление и изготовление на заказ

Как выточить серьги на токарном станке — Деревообработка | Блог | Видео | Plans

В начале этого года мы с редактором Woodworker’s Journal Джоанной Тейкс подумали, что сделать несколько точеных серег будет великолепным праздничным проектом. Для меня рассказ о процессе возвращает море хороших воспоминаний о друге.

Для меня рассказ о процессе возвращает море хороших воспоминаний о друге.

Хотя я научил Кинга Хейпла (бывшего заведующего отделением ортопедии университетской больницы в Кливленде, штат Огайо) переворачивать серьги, именно он несколько лет спустя научил меня переворачивать серьги. Одна из его любимых демонстраций заключалась в том, чтобы поместить мини-станок на большой токарный станок, такой как ONEWAY 2436 или Powermatic 3520b, и провернуть по одной серьге на каждом станке — наглядная демонстрация того, что вам не нужен большой токарный станок для проекта, но, если вы только был большой токарный станок, это тоже было хорошо. Да, двигать гудящее большое банджо было хлопотно, но процесс вращения был процессом вращения!»

Помимо зрелищности Кинга, хотя вы можете выточить этот проект на любом токарном станке, проще сделать это на маленьком, особенно для вашего первого прохода. Меньший шпиндель, а также легкие подручники и банджо облегчают и ускоряют работу.

Серьги можно выточить из самых разных материалов: дерево, пластик, тагуа (орех из слоновой кости), рог, кость и камень (мыльный камень и алебастр) — это только начало списка. Заготовки для ручек доступны в поразительном разнообразии материалов, и их размер делает идеальную стартовую заготовку.

Заготовки для ручек доступны в поразительном разнообразии материалов, и их размер делает идеальную стартовую заготовку.

Из-за небольшого диаметра проекта в приоритете высокая скорость. Это один из немногих случаев, когда я советую увеличить скорость токарного станка: от 3000 до 3600 об/мин — хорошая скорость для мелкой работы. Небольшой четырехкулачковый спиральный патрон — это очень удобно, но многие пары серег легко изготавливаются с центрами и лицевой пластиной, и именно этот метод я демонстрирую в этой статье.

Инструменты для мелкой токарной обработки

Если вы не хотите изготавливать свои инструменты для миниатюрной токарной обработки, вы можете купить такой набор, как Crown 5-Piece Mini Turning Tool Set.

Многие полноразмерные инструменты прекрасно подходят для начального размера заготовки, но вам понадобятся и маленькие инструменты, предназначенные для работы с миниатюрами. Наборы легко доступны, хорошим примером является набор токарных мини-инструментов Crown из 5 предметов. Однако, если вам нравится подход «сделай сам», вы можете довольно легко сделать несколько полезных миниатюрных инструментов.

Однако, если вам нравится подход «сделай сам», вы можете довольно легко сделать несколько полезных миниатюрных инструментов.

Из-за небольшого диаметра проекта и высокой скорости токарного станка инструменты могут быть довольно простыми. Я покажу вам три. Первый – это небольшой косой участок из круглого бруска диаметром 1/4″; второй — заостренный инструмент, представляющий собой всего три фаски одинакового размера на круглом стержне диаметром 1/4 дюйма; и последний — набор полезных скребков, которые выполняют основную часть токарной работы.

Скребки можно сделать почти из любого приличного куска металла: старые высокоскоростные сверла, маленькие отвертки и цементные гвозди легко доступны и дешевы, даже если они куплены новыми. По умеренно более высокой цене mscdirect.com продает шлифованные и закаленные круглые стержни из быстрорежущей стали длиной 8 дюймов и 1/4 дюйма (заготовка для круглых инструментов из быстрорежущей стали M2) менее чем за 7 долларов США каждый. Вы могли бы размолоть их пополам и сделать два миниатюрных инструмента. Вы также можете использовать эти стержни или спиральное сверло 1/4″ из быстрорежущей стали, чтобы сделать заостренный инструмент.

Вы также можете использовать эти стержни или спиральное сверло 1/4″ из быстрорежущей стали, чтобы сделать заостренный инструмент.

Изготовление инструментов

Круглый скос

Для этого инструмента просто возьмите 1/4-дюймовый стержень из быстрорежущей стали или сверло и отшлифуйте две фаски, чтобы получился скошенный край. Он как овальный косой, только лучше, и отлично подходит для вырезания очень мелких бусин или для строгания поверхностей.

Заостренный инструмент

Заостренный инструмент изготовлен из прутка диаметром 1/4″. Поверните маленькую ручку и просверлите в ее конце отверстие диаметром 1/4 дюйма. Если вы используете спиральное сверло в качестве отправной точки, смажьте конец спирального сверла эпоксидной смолой в рукоятке и используйте хвостовик в качестве острия инструмента. Отшлифуйте на нем три равноудаленных лыска, чтобы получились три ребра. Одни токари шлифуют острие до небольшого радиуса, другие доводят его до острого острия. При использовании его можно заставить работать как косой или скребок.

При использовании его можно заставить работать как косой или скребок.

Скребки

Скребки могут быть изготовлены из любого куска металла; это даже не должно быть очень сложно для диаметров и скоростей миниатюрной токарной обработки. Некоторое шлифование сделает скребки для небольших бухт, отверстий и внутренних полостей. Я показал (по часовой стрелке слева) изогнутый скребок, сделанный из цементного гвоздя, старой отвертки, заточенной в полукруг, двух зубочисток (отличные инструменты для внутренних полостей), долота, заточенного под купольный скребок, и старого плуга. плоская железная шлифовка, чтобы вырезать небольшую канавку.

Плоскогубцы

Полезные плоскогубцы включают (слева направо) кусачки для обрезания штифтов по длине; тонкие губки для удерживания булавок с проушиной; губки с конической оправкой для открывания и закрывания торцевых штифтов с проушиной; маленькие утиные купюры для надежного удержания чего-либо.

Фурнитура — металлическая фурнитура, с помощью которой точеные серьги крепятся к ушам владельца. Они принимают множество форм. Некоторые механически прикрепляются к мочке уха, в то время как накладки для проколотых ушей могут быть простым крючком или застежкой, которая защелкивается как английская булавка. Они бывают из чистого золота и серебра или покрыты этими металлами. Также есть нержавеющая сталь и различные гипоаллергенные сплавы. Достаточно сказать, что вы получаете то, за что платите, но вы можете получить очень хорошие экземпляры недорого. Я выбрала серебро. Какой бы металл вы ни выбрали, вам понадобятся штифты с проушинами из того же материала, чтобы соединить поворот с любым устройством для крепления уха, которое вы выберете.

Автор получил свои ювелирные принадлежности, в том числе серебряные булавки для глаз, показанные слева, и фурнитуру для проколотых ушей справа, с сайта firemountaingems.com.

Неплохо бы иметь несколько маленьких плоскогубцев для ювелиров. В то время как любые кусачки можно использовать для обрезки штифтов с концевыми проушинами по длине, некоторые гибочные плоскогубцы для открывания и закрывания торцевых проушин для крепления к крючку ускорят работу с лучшим результатом.

В то время как любые кусачки можно использовать для обрезки штифтов с концевыми проушинами по длине, некоторые гибочные плоскогубцы для открывания и закрывания торцевых проушин для крепления к крючку ускорят работу с лучшим результатом.

Поворот сережек

Установите деревянный брусок на лицевую панель, поверните его и соскоблите, затем просверлите отверстие 1/2″ в центре, чтобы приклеить шип 3/8″ заготовки. Просверлите центр маленьким спиральным сверлом диаметром примерно с конец штифта с проушиной. Автору понадобилось сверло №71, чтобы получить диаметр 0,026″.

Чтобы начать работу с первой парой, выверните короткую заготовку из вашего материала до диаметра чуть больше 1/2″, поверните короткий шип 3/8″ на одном конце и прикрепите к куску дерева на лицевая панель, как видно на фотографиях.

Соскоблите серьгу, чтобы придать ей окончательную форму. Отшлифуйте до зернистости не менее 220 и нанесите отделку перед отрезкой. Карнаубский воск — отличное средство для финишной отделки.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.