Нахлест арматуры при сварке: Сварка арматуры внахлест — Астим

Содержание

Как грамотно сделать нахлест арматуры при вязке и сварке

Соединяя стальные пруты, армируя ленточный фундамент, у многих возникает естественный вопрос: как грамотно выполнить нахлест арматуры, и какова должна быть его длинна. Ведь правильная сборка металлического силового каркаса, позволит предотвратить деформацию и разрушение монолитной бетонной конструкции от воздействующих на нее нагрузок и увеличить безаварийный срок ее эксплуатации. Каковы технические особенности выполнения стыковых соединений, рассмотрим в данной статье.

Типы соединения арматуры внахлест

Согласно требованиям СНиП бетонное основание должно иметь не менее двух сплошных безразрывных контуров арматуры. Выполнить данное условие на практике позволяет стыковка армирующих прутов внахлест. При этом соединения в стыках могут быть нескольких типов:

- Внахлестку без сварки

- Сварные и механические соединения.

Первый вариант соединения широко используется в частном домостроении благодаря простоте исполнения, доступности и невысокой стоимости материалов. В данном случае применяется распространенный класс арматуры A400 AIII. Стыковка нахлеста арматурных стержней без использования сварки может осуществляться как с применением вязальной проволоки, так и без нее. Второй вариант чаще всего используется в промышленном домостроении.

В данном случае применяется распространенный класс арматуры A400 AIII. Стыковка нахлеста арматурных стержней без использования сварки может осуществляться как с применением вязальной проволоки, так и без нее. Второй вариант чаще всего используется в промышленном домостроении.

Согласно строительным нормам и правилам соединение арматуры нахлестом при вязке и сварке предусматривает использование прутов диаметром до 40мм. Американский институт цемента ACI допускает использование стержней с максимальным сечением 36мм. Для армирующих прутьев, диаметр которых превышает указанные значения, использовать соединения внахлест не рекомендуется, по причине отсутствия экспериментальных данных.

Согласно строительной нормативной документации запрещено выполнять нахлест арматуры при вязке и сварке на участках максимального сосредоточения нагрузки и местах максимального напряжения металлических прутов.

Виды соединений

Существует два основных метода крепления арматуры, согласно строительным нормам и правилам (СНиП), а именно пункту 8. 3.26 СП 52-101-2003. В нем прописано, что соединение стержней может выполняться следующими типами стыковки:

3.26 СП 52-101-2003. В нем прописано, что соединение стержней может выполняться следующими типами стыковки:

- Стыковка прутьев арматуры без сварки, внахлест.

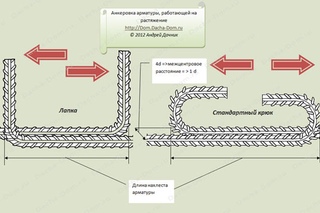

- внахлест с использованием деталей с загибами на концах (петли, лапки, крюки), для гладких прутьев используются исключительно петли и крючки;

- внахлест с прямыми концами арматурных прутьев периодического профиля;

- внахлест с прямыми концами арматурных прутьев с фиксацией поперечного типа.

- Механическое и сварное соединение.

- при использовании сварочного аппарата;

- с помощью профессионального механического агрегата.

Требования СНиП указывают на то, что бетонное основание нуждается в установке минимум двух неразрывных каркасов из арматуры. Их делают посредством фиксации стержней внахлест. Для частного домостроения подобный способ используется чаще всего. Это связано с тем, что он доступный и дешевый. Созданием каркаса может заняться даже новичок, так как нужны сами прутья и мягкая вязальная проволока. Не нужно быть сварщиком и иметь дорогостоящее оборудование. А в промышленном производстве чаще всего встречается метод сварки.

Не нужно быть сварщиком и иметь дорогостоящее оборудование. А в промышленном производстве чаще всего встречается метод сварки.

Обратите внимание! Пункт 8.3.27 гласит, что соединения арматуры внахлест без применения сварки, используется для стержней, рабочее сечение которых не превышает 40 мм. Места с максимальной нагрузкой, не должны фиксироваться внахлест вязкой или сваркой.

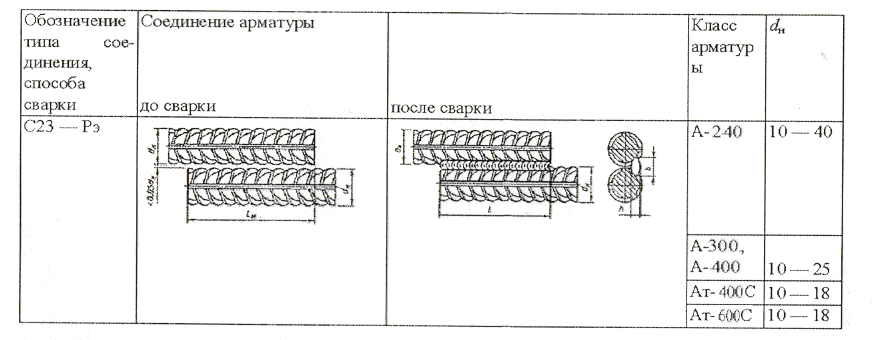

Соединение нахлеста арматурных стержней сваркой

Для дачного строительства сварка нахлеста арматуры считается дорогим удовольствием, по причине высокой стоимости металлических стержней марки А400С или А500С. Они относятся к свариваемому классу. Что существенно повышает стоимость материалов. Использовать пруты без индекса «С», например: распространенный класс A400 AIII, недопустимо, так как при нагревании металл значительно теряет свою прочность и коррозионную стойкость.

Они относятся к свариваемому классу. Что существенно повышает стоимость материалов. Использовать пруты без индекса «С», например: распространенный класс A400 AIII, недопустимо, так как при нагревании металл значительно теряет свою прочность и коррозионную стойкость.

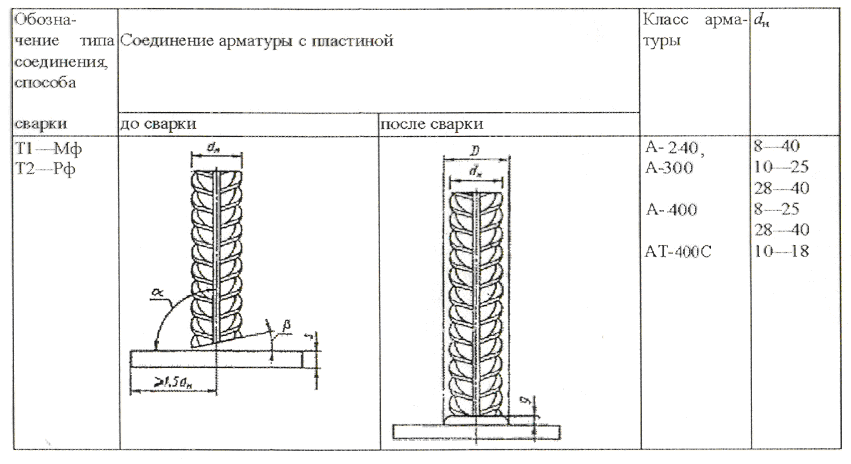

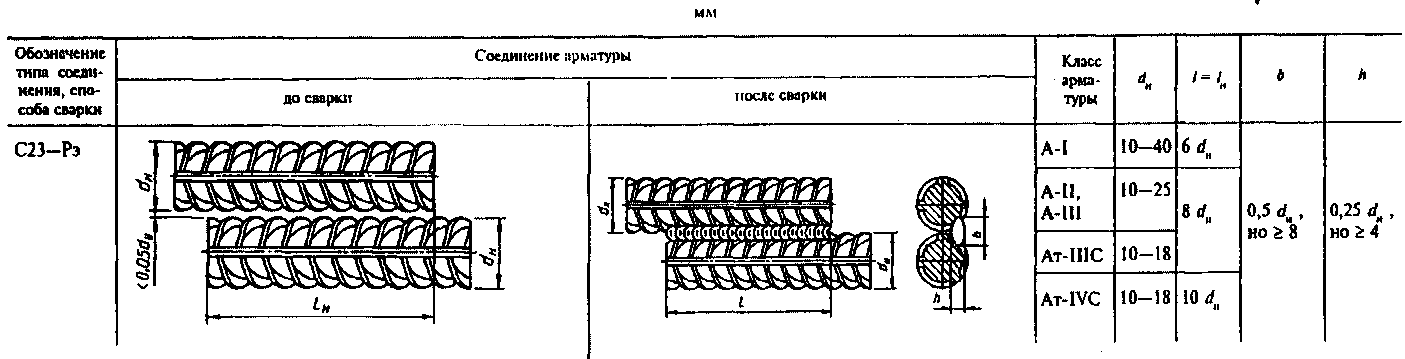

Тем не менее, если Вы решили использовать стержни свариваемого класса (А400С, А500С, В500С), их соединения следует сваривать электродами 4…5 миллиметрового диаметра. Протяженность сварочного шва и самого нахлеста зависит от используемого класса арматуры.

| Протяженность сварочного шва при нахлесте | |

| Класс арматурных стержней | Протяженность сварного шва нахлеста в диаметрах соединяемой арматуры |

| А400С | 8 ᴓ |

| А500С | 10 ᴓ |

| В500С | 10 ᴓ |

Исходя из приведенных данных видно, что при использовании при вязке стальных прутов класса В400С величина нахлеста, соответственно и сварного шва, составит 10 диаметров свариваемой арматуры. Если для силового каркаса фундамента взяты стержни ᴓ12 мм, то протяженность шва составит 120 мм, что, по сути, будет соответствовать ГОСТу 14098 и 10922.

Если для силового каркаса фундамента взяты стержни ᴓ12 мм, то протяженность шва составит 120 мм, что, по сути, будет соответствовать ГОСТу 14098 и 10922.

Согласно американским нормам нельзя сваривать перекрестия арматурных стержней. Действующие нагрузки на основание могут вызвать возможные разрывы, как самих прутьев, так и мест их соединения.

Соединение армостержней свариванием

Для частного строительства сваривание стержней арматуры нахлестом – это дорого, так как класс рекомендуется использовать свариваемый класс А400С или А500С арматуры. При применении прутьев без символа «С» в маркировке приведет к потере прочности и устойчивости к коррозии. Арматуру марки А400С – А500С следует сваривать электродами Ø 4-5 мм.

| Класс арматуры | Длина сварного шва в Ø прутьев |

| А 400 С | Ø 8 |

| А 500 С | Ø 10 |

| В 500 С | Ø 10 |

Таким образом, согласно таблице, длина сварного шва при вязании стержней марки В400С должна быть 10 Ø прута. При использовании 12-миллиметровых стержней шов будет длиной 120 мм.

При использовании 12-миллиметровых стержней шов будет длиной 120 мм.

Соединение арматуры внахлест при вязке

В случаях использования распространенных прутов марки А400 АIII, что бы передать расчетные усилия от одного стержня другому используют способ соединения без сварки. При этом места нахлеста арматуры связывают специальной проволокой. Такой метод имеет свои особенности и к нему предъявляются особые требования.

Варианты нахлеста арматуры

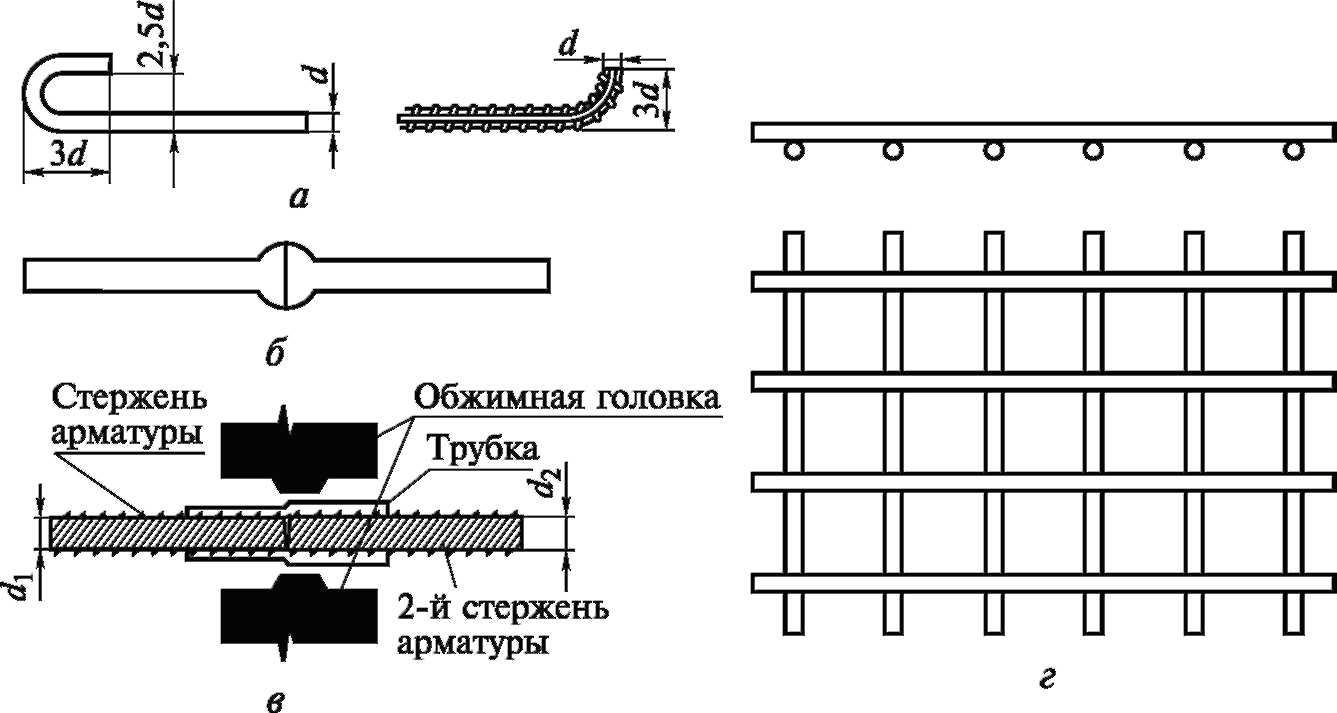

В соответствие с действующим СНиП безсварочное соединение стержней при монтаже силового каркаса ЖБИ может производиться одним из следующих вариантов:

- Накладка профильных стержней с прямыми концами;

- Нахлест арматурного профиля с прямым окончанием с приваркой или монтажом на протяжении всего перепуска поперечно расположенных прутов;

- С загнутыми окончаниями в виде крюков, петель и лапок.

Вязать такими соединениями можно профилированную арматуру диаметром до 40 миллиметров, хотя американский стандарт ACI-318-05 допускает к использованию стержни диаметром не более 36 мм.

Использование стержней с гладким профилем требует применять варианты нахлестного соединения либо путем приварки поперечной арматуры, либо использовать стержни с крюками и лапками.

Основные требования к выполнению соединений нахлестом

При выполнении вязки стыков арматуры нахлестом существуют определенные строительной документацией правила. Они определяют следующие параметры:

- Величину накладки стержней;

- Особенности расположения самих соединений в теле бетонируемой конструкции;

- Местонахождение соседних перепусков относительно друг друга.

Учет этих правил позволяет создавать надежные железобетонные конструкции, и увеличивать срок их безаварийной работы. Теперь обо всем подробнее.

Где располагать при вязке нахлестные соединения арматуры

СНиП не допускает расположение мест вязки арматуры нахлестом в областях наибольшей нагрузки на них. Не рекомендуется располагать стыки и в местах, где стальные стержни испытывают максимальное напряжение. Все стыковочные соединения прутов лучше всего размещать в ненагруженных участках ЖБИ, где конструкция не испытывает напряжения. При заливке ленточного фундамента перепуски окончаний арматуры разносят в места с минимальным крутящим моментом и с минимальным изгибающим моментом.

Все стыковочные соединения прутов лучше всего размещать в ненагруженных участках ЖБИ, где конструкция не испытывает напряжения. При заливке ленточного фундамента перепуски окончаний арматуры разносят в места с минимальным крутящим моментом и с минимальным изгибающим моментом.

В случае отсутствия технологической возможности выполнить данные условия, протяженность нахлеста армирующих стержней берется из расчета 90 диаметров стыкуемых прутов.

Какую делать величину нахлеста арматуры при вязке

Поскольку вязка арматуры внахлест определяется технической документацией, то там четко указана протяженность стыковочных соединений. При этом величины могут колебаться не только от диаметра используемых прутов, но и от таких показателей как:

- Характер нагрузки;

- Марка бетона;

- Класс арматурной стали;

- Мест соединения;

- Назначения ЖБИ (горизонтальные плиты, балки или вертикальные колонны, пилоны и монолитные стены).

Сращивание арматурных стержней при выполнении нахлеста

В целом же протяженность нахлеста прутов арматуры при вязке определяется влиянием усилий, возникающих в стержнях, воспринимаемых сил сцеплением с бетоном, воздействующими по всей длине стыка, и силами, оказывающими сопротивления в анкеровке армирующих прутов.

Основополагающим критерием при определении длинны напуска арматуры при вязке, берется ее диаметр.

Для удобства расчетов нахлеста армирующих стержней при вязке силового каркаса монолитного фундамента предлагаем воспользоваться таблицей с указанными величинами диаметра и их напуска. Практически все величины сводятся к 30-ти кратному диаметру применяемых стержней.

| Величина напуска арматуры в диаметрах | ||

| Диаметр арматурной стали А400, мм | Величина нахлеста | |

| в диаметрах | в мм | |

| 10 | 30 | 300 мм |

| 12 | 31,6 | 380 мм |

| 16 | 30 | 480 мм |

| 18 | 32,2 | 580 мм |

| 22 | 30,9 | 680 мм |

| 25 | 30,4 | 760 мм |

| 28 | 30,7 | 860 мм |

| 32 | 30 | 960 мм |

| 36 | 30,3 | 1090 мм |

В зависимости от нагрузок и назначения железобетонных изделий длина нахлестных соединений стержневой стали изменяется в сторону увеличения:

| Напуск арматуры в зависимости от назначения ЖБИ | ||

| Вид нагрузки | Назначение ЖБИ | |

| Горизонтальное использование, в диаметрах | Вертикальное использование, в диаметрах | |

| В сжатом бетоне | 33,8 ᴓ | 48,3 ᴓ |

| В растянутом бетоне | 47,3 ᴓ | 67,6 ᴓ |

В зависимости от марки бетона и характера нагрузки, применяемого для заливки монолитной ленты фундамента и прочих железобетонных элементов, минимальные рекомендуемые величины перепуска арматуры в процессе вязки будут следующими:

| Для сжатого бетона | ||||

| Диаметр армирующей стали А400 используемой в сжатом бетоне, мм | Длина нахлеста армирующих стержней для марок бетона (класс прочности бетона), в мм | |||

| М250 (В20) | М350 (В25) | М400 (В30) | М450 (В35) | |

| 10 | 355 | 305 | 280 | 250 |

| 12 | 430 | 365 | 335 | 295 |

| 16 | 570 | 490 | 445 | 395 |

| 18 | 640 | 550 | 500 | 445 |

| 22 | 785 | 670 | 560 | 545 |

| 25 | 890 | 765 | 695 | 615 |

| 28 | 995 | 855 | 780 | 690 |

| 32 | 1140 | 975 | 890 | 790 |

| 36 | 1420 | 1220 | 1155 | 985 |

| Для растянутого бетона | ||||

| Диаметр армирующей стали А400 используемой в растянутом бетоне, мм | Длина нахлеста армирующих стержней для марок бетона (класс прочности бетона), в мм | |||

| М250 (В20) | М350 (В25) | М400 (В30) | М450 (В35) | |

| 10 | 475 | 410 | 370 | 330 |

| 12 | 570 | 490 | 445 | 395 |

| 16 | 760 | 650 | 595 | 525 |

| 18 | 855 | 730 | 745 | 590 |

| 22 | 1045 | 895 | 895 | 275 |

| 25 | 1185 | 1015 | 930 | 820 |

| 28 | 1325 | 1140 | 1040 | 920 |

| 32 | 1515 | 1300 | 1185 | 1050 |

| 36 | 1895 | 1625 | 1485 | 1315 |

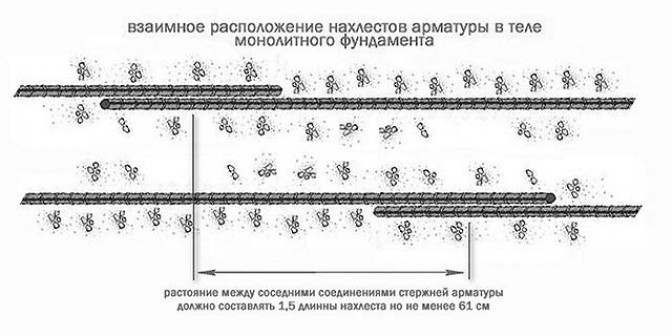

Как расположить друг относительно друга арматурные перепуски

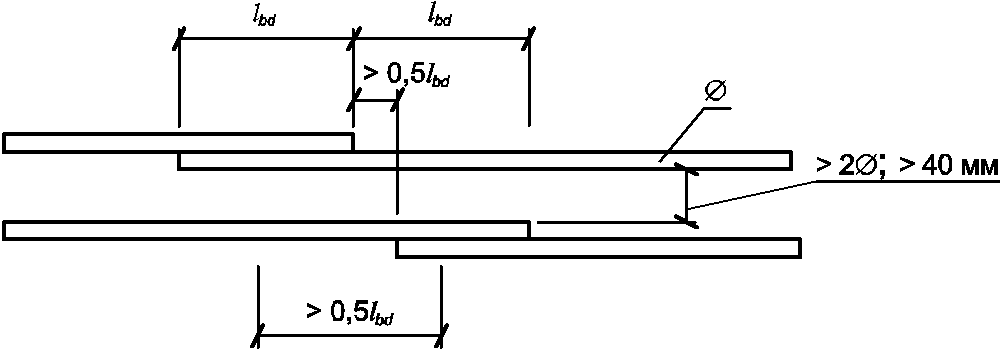

Для увеличения прочности силового каркаса фундамента очень важно правильно располагать нахлесты арматуры относительно друг друга в обеих плоскостях тела бетона. СНиП и ACI рекомендуют разносить соединения, таким образом, чтоб в одном сечении было не более 50% перепусков. При этом расстояние разбежки, как определено в нормативных документах, должно быть не менее 130% длинны стыковочного соединения стержней.

СНиП и ACI рекомендуют разносить соединения, таким образом, чтоб в одном сечении было не более 50% перепусков. При этом расстояние разбежки, как определено в нормативных документах, должно быть не менее 130% длинны стыковочного соединения стержней.

Взаимное расположение арматурных перепусков в теле бетона

Если центры нахлеста вязаной арматуры находятся в пределах указанной величины, то считается, что соединения стержней располагается в одном сечении.

Согласно нормам ACI 318-05 взаимное расположение стыковочных соединений должно находиться на расстоянии не менее 61 сантиметра. Если дистанция будет не соблюдена, то повышается вероятность деформации бетонного монолитного основания от нагрузок, оказываемых на него в процессе возведения здания и его последующей эксплуатации.

Армирование железобетонных конструкций

Армирование плит, днищ и других подобных конструкций начинают с разметки мелом на основании положения продольных и поперечных стержней. Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

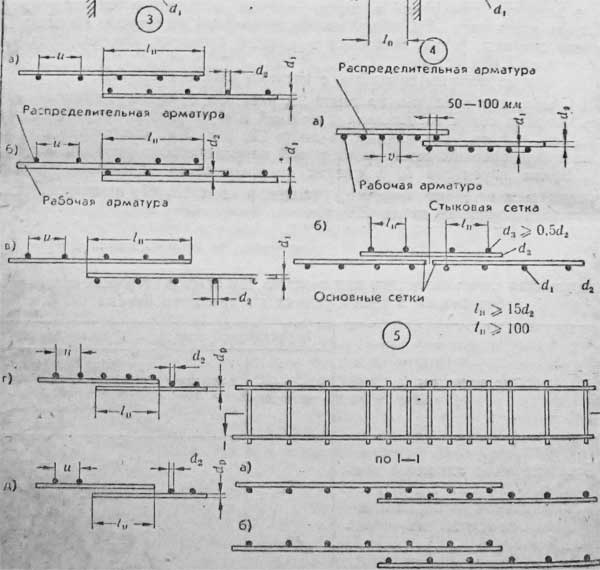

Армирование конструкций сетками и плоскими каркасами осуществляют, используя краны, которые обеспечивают подачу пакетов арматуры при массе ее до 100 кг непосредственно к конструкции, а при массе более 100 кг — укладку в проектное положение. Плоские арматурные каркасы устанавливаются в опалубку и соединяются между собой распределительной арматурой. Рулонные или плоские сетки устанавливают в опалубку и закрепляют в проектное положение. Стыки сеток выполняют в основном внахлестку. В направлении рабочих стержней нахлест сеток из гладких круглых стержней составляет l > 250 мм с расположением в зоне стыка не менее двух поперечных стержней. В сетках из арматуры периодического профиля наличие поперечных стержней в зоне стыка необязательно, но длина нахлеста должна быть равна l + 5 диаметров рабочих стержней. В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

Армирование конструкций пространственными каркасами и армоблоками производится путем укладки их в полностью или частично установленную опалубку. Предварительно выправляют и выверяют по проекту арматурные выпуски основания и наносят разбивочные оси. Затем краном с помощью стропов или траверс поднимают армоэлементы, устанавливают их в проектное положение по заранее выполненной разметке, выверяют и временно закрепляют растяжками. После этого подгоняют и соединяют арматурные выпуски, освобождают стропы крана.

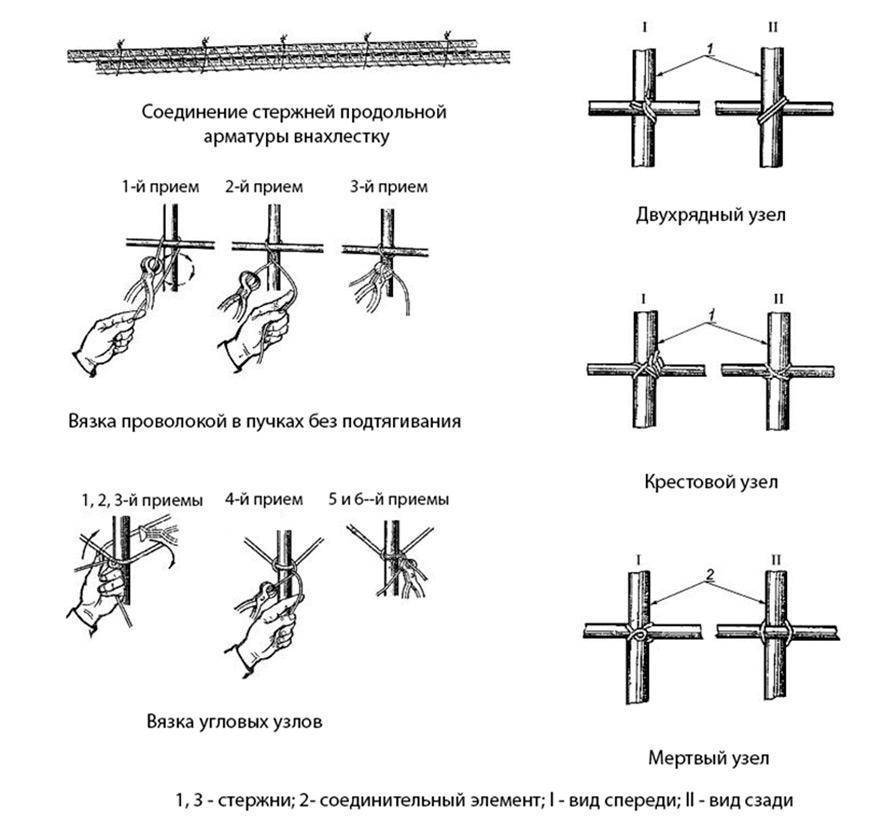

Арматурные стержни, сетки, каркасы и другие элементы при установке в конструкцию соединяют на сварке (электродуговая и контактная), связывают проволокой, закрепляют пружинными или пластмассовыми фиксаторами.

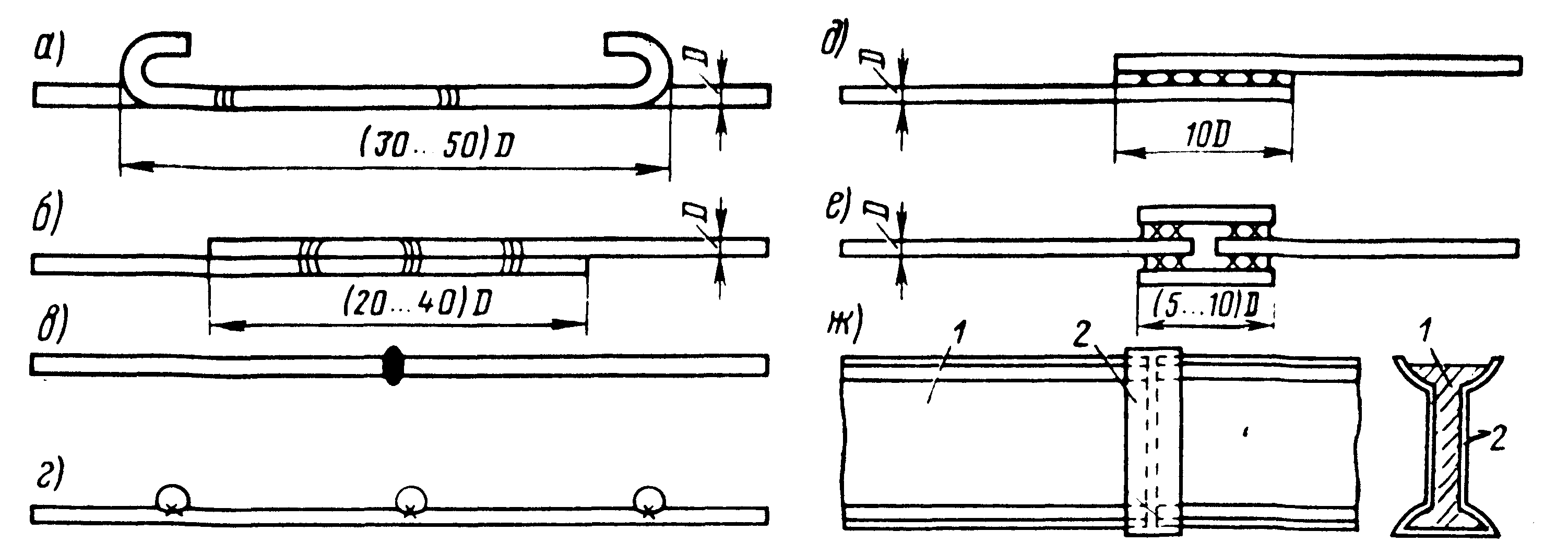

Рис. 6.12.

Способы соединения арматурных стержней : а — стыковка стержней ручной электродуговой сваркой: I — с накладками и двусторонними швами; II — то же, с односторонними швами; III — внахлестку; б — дуговая сварка с принудительным формированием шва крестообразных горизонтальных соединений стержней; в — то же, горизонтального с вертикальным; г — контактная точечная сварка при соединении стержней внахлестку; д — то же, при крестообразном соединении; е — вязка проволокой пересечений стержней: 1 — в начале сваривания: II — то же, в конце; I — соединяемые стержни; 2 — круглые накладки; 3 — электроды; 4 — инвентарные (медные или графитовые) формы; 5 — вязальная проволока; ж — соединение стержней в пересечениях пружинными фиксаторами: I — заводка фиксатора; II — фиксатор в рабочем положении; I — пружинные фиксаторы; з — пластмассовые фиксаторы: I — соединение параллельных стержней; II, III — то же, пересекающихся стержней Условные обозначения: h — величина осадка стержней; а — толщина соединения; в’ и в» — вмятины соответственно нижнего и верхнего стержней; г — грат; d’ и d» — диаметры соответственно нижнего и верхнего свариваемых стержней; lн — длина нахлеста

Соединение стержней по длине электродуговой сваркой (кроме стыковой сварки) делают внахлестку или с накладками (рис. 6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

Для выполнения крестообразных соединений арматурных стержней диаметром более 10 мм применяют ручную дуговую электросварку в медных или графитовых формующих элементах (рис. 6.12, б).

Контактная сварка используется для соединения арматурных стержней как по длине, так и поперек. При соединении по длине концы стержней сначала накладывают одни на другой внахлестку на 1..1,5 диаметра арматуры, а затем в процессе сварки осаживают до соосного положения стержней (рис.6.12, г). При крестообразном соединении величину осадки стержней принимают около 0,5 диаметра стержня с меньшей площадью (рис. 6.12, д). Контактную сварку выполняют с помощью мобильных стыковых машин.

Ручную вязку арматуры проволокой применяют при небольших объемах работ или в случаях, когда контактная и дуговая электросварка не допускается. Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

С целью ускорения соединения стержней применяют пружинные проволочные фиксаторы диаметром 1,6…2,8 мм, с их помощью выполняются одно- и двусторонние соединения (рис. 6.12, ж).

В ЦНИИОМТП разработаны способы соединения параллельных и пересекающихся стержней с помощью пластмассовых фиксаторов (рис. 6.12, з), которые одновременно фиксируют толщину защитного слоя бетона.

Для обеспечения требуемой толщины защитного слоя при армировании в качестве фиксаторов используются прямоугольные плитки из бетона или раствора, арматурные упоры, подставки и др.

В предварительно напряженных железобетонных конструкциях для армирования применяют стержни, проволоку и пакеты из нее, проволочные пучки и канаты. Используют два способа натяжения арматуры: на упоры и на бетон. В условиях строительной площадки чаще всего производят натяжение на бетон. При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10…15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10…15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Предварительное натяжение арматуры резервуаров и других цилиндрических сооружений производят специальными навивочными машинами, которые обтягивают арматурой стенки сооружений снаружи после набора бетоном проектной прочности. По окончании навивки арматуры наружные поверхности стен торкретируют или штукатурят высокопрочным цементным раствором.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Перехлест при сварке — что это такое? И как это предотвратить

Для предотвращения дефектов было разработано множество методов сварки. На самом деле, большая часть сварки заключается в том, чтобы избежать дефектов, и чем осторожнее вы будете, тем качественнее будет сварной шов.

На самом деле, большая часть сварки заключается в том, чтобы избежать дефектов, и чем осторожнее вы будете, тем качественнее будет сварной шов.

Это подчеркивает важность понимания различных дефектов сварки и способов их устранения.

В этой статье основное внимание уделяется сварке внахлест, распространенному дефекту, который можно легко предотвратить. Обсуждение ниже включает его определение, причины и решения. Поэтому, пожалуйста, оставайтесь с нами, чтобы узнать больше о сварке внахлест.

Что такое сварка внахлест?

В идеале основной металл и присадочный металл плавятся и сплавляются друг с другом, образуя сварное соединение.

Иногда, однако, дополнительный присадочный металл добавляется в сварочную ванну, и он не смешивается должным образом с основным металлом, позволяя ему вытекать за пределы сварного шва. Это известно как сварка внахлест.

Переполненный бассейн — хорошая аналогия, поскольку мы уже говорим о бассейне. Когда избыточная вода превышает вместимость бассейна, она вытекает из бассейна на поверхности, где ее быть не должно.

Сварочный нахлест — это дополнительный наполнитель, который распространяется вокруг валика. С технической точки зрения, сварка внахлест — это дополнительный присадочный материал, который выступает за пределы основания или корня сварного шва.

4 Основные причины нахлеста и способы его предотвращения

Рентгенографический пример нахлеста на сварном шве

Сварочный нахлест классифицируется как дефект сварного шва. Но в списке дефектов он стоит на последнем месте. В отличие от других дефектов, он не сильно влияет на качество сварного шва.

Нахлест сварных швов отрицательно влияет на стоимость и эстетику. Ни один сварщик не хочет небрежного сварного шва или траты денег впустую, поэтому предотвращение этого должно быть приоритетом сварщика.

Четыре основные причины и способы устранения перечислены ниже.

1. Сила тока

Сила тока, или сила тока, является важным фактором при перекрытии. Большое количество присадочного материала осаждается в сварочной ванне, если она установлена слишком высокой. Если это количество больше, чем требуется, оно естественным образом вытекает и затвердевает в другом месте.

Если это количество больше, чем требуется, оно естественным образом вытекает и затвердевает в другом месте.

Во избежание этого проконсультируйтесь с таблицей или обратитесь к опытному сварщику за настройками силы тока для вашего материала, размеров галтелей и типа соединения. Как только вы получите хороший начальный уровень силы тока, сделайте несколько тестов и отрегулируйте настройки, прежде чем испортить заготовку.

Сначала проверьте. Если вы видите перекрытие, продолжайте уменьшать значение, пока не получите удовлетворительные результаты.

2. Скорость движения

Низкая скорость движения также вызывает перекрытие. Скорость осаждения наполнителя постоянна во время сварки, поэтому, если вы будете работать слишком медленно, наполнитель будет скапливаться в сварочной ванне и вызывать перекрытие.

Решение очевидно. Двигайтесь немного быстрее, когда обнаружите перекрытие. Вполне вероятно, что вы увидите улучшение результатов. Тем не менее, также имейте в виду, что слишком быстро двигаться также проблематично. Нахождение правильного баланса должно быть целью.

Нахождение правильного баланса должно быть целью.

3. Выбор электрода и его использование

Неправильный выбор электрода и неправильная техника сварки вызывают множество дефектов сварки, включая перехлест.

Угол наклона электрода

Угол наклона электрода влияет на проплавление сварного шва и на то, сколько наполнителя осаждается с обеих сторон сварного шва. Таким образом, если угол неправильный, это приводит к попаданию большего количества наполнителя с одной стороны.

В этом случае перекрытия неизбежны. Чтобы этого не произошло, оптимизируйте угол наклона электрода, чтобы обеспечить равномерное нанесение наполнителя.

Размер электрода

Из приведенного выше обсуждения становится ясно, что количество присадочного металла определяет, происходит ли перекрытие.

Электрод — это наполнитель, и если вы используете большой электрод, наполнителя будет больше. Итак, если вы видите перекрытие, это может быть связано с большим электродом. Убедитесь, что выбрали правильный размер электрода. Вы можете изучить руководства/схемы или обратиться к опытному сварщику.

Убедитесь, что выбрали правильный размер электрода. Вы можете изучить руководства/схемы или обратиться к опытному сварщику.

4. Техника сварки

Подготовка кромок, расположение основного металла и чистота также способствуют перехлесту. Если на краях основного металла есть выпуклости или кратеры, или вы не выровняете соединение должным образом, возникнут дефекты.

Соблюдайте максимальную осторожность во время подготовки к сварке, чтобы избежать ошибок, таких как нахлесты.

Как исправить перекрытие сварки

Как бы вы ни были внимательны, дефекты сварки время от времени будут возникать. Если у вас есть некоторое совпадение, не бойтесь. Вы можете исправить это с небольшим количеством смазки локтя.

Во-первых, определите границы вашего сварного шва или выступа сварного шва и отметьте их. Затем стачиваем нахлест до линии. Будьте осторожны, чтобы не повредить сустав в процессе.

Когда закончите, вы увидите, что сварка выглядит более приятно и профессионально.

Заключение

Сварка внахлест является распространенным дефектом, вызванным несколькими факторами.

Но при некоторой осторожности и практике вы можете производить сварные швы без дефектов. Будьте осторожны при выборе электрода и настройке силы тока. И, как всегда, обязательно разбирайтесь в методах/процедурах сварки сварного шва.

Если нахлест все-таки произошел, его всегда можно удалить путем тщательной шлифовки, чтобы не повредить соединение.

Если вы считаете, что мы что-то упустили, или хотите сообщить о сварке внахлест — оставьте комментарий ниже! Спасибо за прочтение.

Другие дефекты сварки

- Подрез при сварке

- Шлаковые включения при сварке

- Пористость при сварке

ПРИЧИНЫ И ПРОФИЛАКТИКА, КОТОРЫЕ НУЖНО ЗНАТЬ

Сварка, как и любой другой процесс металлообработки, подвержена множеству дефектов. Сварка включает в себя не только применение огня к металлическим поверхностям, но и множество технических аспектов. Из-за сложного характера процессов на этом пути можно столкнуться с некоторыми трудностями.

Из-за сложного характера процессов на этом пути можно столкнуться с некоторыми трудностями.

Обычный дефект, который может возникнуть в процессе сварки, известен как сварка внахлест и может быть идентифицирован как выпуклость металла шва за пределами корня. Нахлест представляет собой выступ, выходящий за пределы носка сварного шва и напоминающий окружность, заходящую в ненужные места. . Когда происходит нахлест, это означает, что металл не полностью сплавился. Хотя перехлест в большей степени представляет собой разрыв сварного шва, он по-прежнему классифицируется как дефект и обычно возникает в стыковых и угловых швах.

Различные факторы могут вызвать перекрытие. Как правило, сварка внахлестку происходит после перелива сварочной ванны на поверхность металла шва. Когда расплавленный металл не сплавляется с основой металла, это приводит к перекрытию. Это перекрытие может простираться, образуя угол менее 90 градусов.

К другим факторам, которые могут привести к сварке внахлест, относятся:

Избыточный ток: Использование слишком большого электрического тока часто приводит к перехлесту. Слишком большой ток приводит к переплавлению материала сварного шва и последующему перетеканию поверх металла.

Слишком большой ток приводит к переплавлению материала сварного шва и последующему перетеканию поверх металла.

Избыток металла сварного шва: Избыток металла сварного шва является еще одной причиной перехлеста. Избыток металла шва возникает из-за низкой скорости сварки. Сила тяжести расплавленного материала вызывает наложение угловых швов.

Неправильный угол электрода: Электроды очень пористые, и использование электрода под неправильным углом способствует сварке внахлест. Большие электроды создают больше возможностей для нанесения слишком большого количества сварочного материала на поверхность. Из-за этого использование электрода большего размера, чем размер металла, может привести к перекрытию.

Надлежащая техника сварки является наилучшим решением для предотвращения нахлестов при сварке. Использование электродов меньшего размера, правильной силы тока и правильных методов сварки — все это эффективные способы предотвращения дефектов внахлест.

Используйте маленькие электроды: Маленькие электроды уменьшают зазоры, которые образуются, когда наносится недостаточно сварного шва. Маленькие электроды также уменьшают вероятность того, что на поверхности останутся лишние материалы и нахлесты.

Подайте правильный ток: Токи должны регулироваться в зависимости от материала, с которым вы работаете. Уровни переменного или постоянного тока должны отражать характер выполняемой работы. Когда электрод светится или кажется чрезмерно ярким, подается слишком большой ток. Общее эмпирическое правило заключается в том, что отношение диаметра электрода в дюйм к силе тока должно быть 1:1000. Это означает, что диаметр в четверть дюйма будет потреблять около 250 ампер.

Укрепление методов сварки: Сварка — это метод, которым необходимо овладеть. Медленная сварка часто приводит к перекрытию материала сварного шва. Корректировка скорости сварки — один из способов избежать перекрытия.

(8352) 382581, 382579

(8352) 382581, 382579

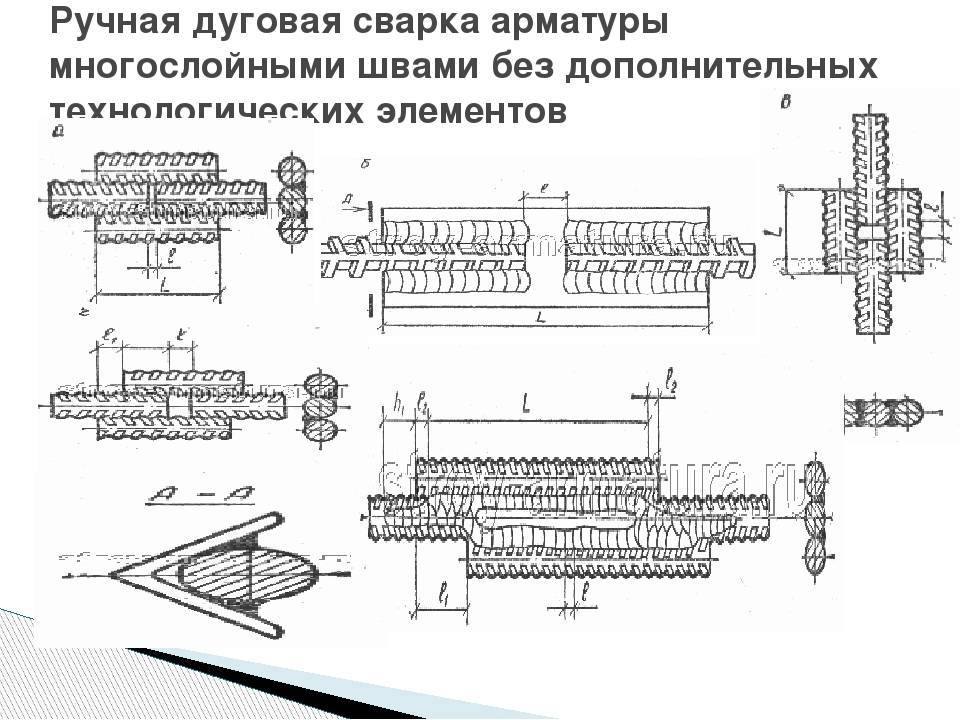

Арматура, являясь основным силовым элементов железобетонного каркаса, должна повторять сложные пространственные формы задуманного архитектором элемента здания.

Арматура, являясь основным силовым элементов железобетонного каркаса, должна повторять сложные пространственные формы задуманного архитектором элемента здания.  Ванная сварка позволяет создавать единый силовой каркас без потери жесткости и прочности по всей длине конструкции. Сварка в ванночке используется для стыковки арматуры как в горизонтальном, так и вертикальном положении.

Ванная сварка позволяет создавать единый силовой каркас без потери жесткости и прочности по всей длине конструкции. Сварка в ванночке используется для стыковки арматуры как в горизонтальном, так и вертикальном положении. ГОСТ 14098-91 или 14098-2014

ГОСТ 14098-91 или 14098-2014 Есть два варианта удлинения арматуры:в стык и в нахлёст.

Есть два варианта удлинения арматуры:в стык и в нахлёст. Чтобы расплавленный металл не растекался при сварке, применяют съемные медные формы или стальные не оборачиваемые скобы-подкладки или накладки.

Чтобы расплавленный металл не растекался при сварке, применяют съемные медные формы или стальные не оборачиваемые скобы-подкладки или накладки. Данные изделия востребованы в строительстве, промышленном производстве и других отраслях. Качественные ванночки для сварки – гарантия прочности сварного соединения арматуры. Основное направление нашего предприятия изготовление продукции в виде ванночек для сварки, в различных модификациях

Данные изделия востребованы в строительстве, промышленном производстве и других отраслях. Качественные ванночки для сварки – гарантия прочности сварного соединения арматуры. Основное направление нашего предприятия изготовление продукции в виде ванночек для сварки, в различных модификациях Арматура имеет определённую длину, стандартную. Для создания арматурного стержня общего диаметра, но иной длины, заданной проектом, применяется ванная сварка, которая и позволяет получить единый силовой каркас, сохраняя все коэффициенты прочности и жёсткости элементов конструкций. Состыковать арматуры можно в горизонтальном и вертикальном положениях. В настоящее время возведение железобетонных монолитных и монтаж сборных конструкций, создание различных каркасов не обходятся без накладных скоб.

Арматура имеет определённую длину, стандартную. Для создания арматурного стержня общего диаметра, но иной длины, заданной проектом, применяется ванная сварка, которая и позволяет получить единый силовой каркас, сохраняя все коэффициенты прочности и жёсткости элементов конструкций. Состыковать арматуры можно в горизонтальном и вертикальном положениях. В настоящее время возведение железобетонных монолитных и монтаж сборных конструкций, создание различных каркасов не обходятся без накладных скоб.

01.2020

01.2020