Нанесение хрома на стекло: Хромирование – особенности технологии и методов металлизации хромом + Видео

Содержание

оклейка и покраска пластика и дисков хромом на автомобиле

Для того чтобы создать защитное, декоративное или износостойкое хром покрытие, выполнить восстановление отдельных элементов и деталей автомобиля, используется соответствующая требованиям и целям технология хромирования Какой метод создания хром покрытия применяется в тех или иных случаях, как это сделать самостоятельно и особенности ухода за хромированными деталями – ответы на эти и другие интересные вопросы вы узнаете прямо сейчас.

Плюсы и минусы различных способов нанесения зеркального хрома

Существует три основных способа создания хромового покрытия. Рассмотрим особенности подробнее.

Вакуумное напыление – процесс хромирования, осуществляемый в вакуумных установках, где металлы напыляются на пластик, металл, керамику и любые другие поверхности. Это современная, экологически чистая технология. Нанесение износостойкого слоя осуществляется низкотемпературным напылением упрочняющих покрытий.

Деталь предварительно нагревается до 400 °С, наносится хром или другой металл. Защитное декоративное хромирование применяют на небольших элементах авто для придания поверхности красивого зеркального блеска. Преимущества этой технологии заключаются в следующем:

- можно наносить хром, алюминий и другие металлы на стекло, любые виды пластика и металла;

- экологичный процесс;

- самый недорогой метод покрытия хромом.

Эта технология имеет только один недостаток: маленькие габариты обрабатываемых деталей, не больше 1 м.

Никелирование гальваническое – электрохимический способ нанесения никеля на поверхность стальных деталей, а также изделий из сплавов. Этот способ применяется для антикоррозийной защиты деталей, улучшения их прочности и износостойкости. Никелирование используется и в защитно-декоративных целях. Достоинство этой технологии – получение высококачественного твердого износостойкого покрытия. Среди недостатков гальванического метода нанесения никеля на поверхность:

- высокая стоимость оборудования;

- можно хромировать элементы размером не более 1.

5м;

5м; - токсичное производство;

- дорогое покрытие;

- можно обрабатывать только один вид пластмассы – АБС.

Гальваническое – представляет собой технологию хромирования электрохимическим способом. Металлические покрытия наносятся на пластики и металлы для придания поверхностям разнообразных свойств: защитных, антикоррозийных, антифрикционных, декоративных. При этом способе на изделия наносятся три слоя металлов в таких сочетаниях.

- 1-й слой: медь; 2-й слой: никель; 3-й слой: хром.

- 1-й слой: никель матовый; 2-й слой: никель блестящий; 3-й слой: хром.

Вступая в химическую реакцию, хром равномерно распределяется по поверхности конструкции или детали.

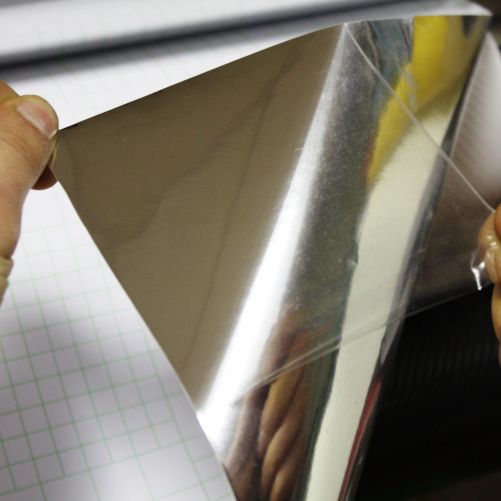

Оклейка авто пленкой хром

Конечно, пленка с хромом далеко не настолько надежна и эффектна, как другие виды хромирования, зато дешева и имеет много оттенков. Кроме того, пленку легко удалить и вернуть авто в его первоначальный вид. А вот заводская краска, пока на ней будет находиться пленка, окажется отлично защищенной от любых повреждений.

Электрохимическое нанесение хрома

Электрохимический метод покрытия автомобиля хромом – самый дорогостоящий. Без специального оборудования и навыков провернуть такое невозможно. Ведь для придания этого модного декоративного эффекта на кузов необходимо накладывать особый подслой металла, например, никель, и только после этого с помощью электролитического осаждения наносится хром.

Мнение эксперта

Илья Вячеславович

Консультант сайта krasymavto.ru по кузовному ремонту

Задать вопрос

Для того, чтобы покрытые хромом детали кузова еще и были особо износоустойчивы, применяется уже «твердое» хромирование – когда верхний слой осаждается без металлического подслоя.

Подготовка поверхности к нанесению хрома

Выполнить хромирование деталей автомобиля своими руками можно при наличии специального оборудования. Процессы подготовки поверхности элементов автомобиля к защитно-декоративному и износостойкому покрытию хромом сходны и определяется следующим алгоритмом действий.

- Надо очистить изделие. Для удаления царапин, раковин, трещин поверхность следует отшлифовать, применяя шлифовальную машинку. Также для этого можно воспользоваться абразивным кругом или войлочным диском, покрытым клеем с абразивным материалом.

- Следующий шаг – полировка. Если ваша цель – восстановление изделий хромированием или увеличение износостойкости, их не надо полировать. Детали, которые вы хотите защитить от коррозии или сделать декоративное покрытие, обязательно следует отполировать. Это можно сделать своими руками, используя войлочные или фетровые диски, покрыв их полировочной пастой.

Теперь необходимо очистить поверхность металла или пластика от жировых загрязнений. Чтобы хорошо почистить деталь, надо использовать бензин, ацетон. А затем:

- Все участки изделия, на которые не должен наноситься хром, изолируются при помощи целлулоидного клея. С использованием целлулоида заделываются и отверстия.

- Непосредственно перед гальванической обработкой деталь надо очистить раствором серной или соляной кислоты.

Этот процесс – декапирование – улучшит адгезию.

Этот процесс – декапирование – улучшит адгезию.

Изделие готово к хромированию своими руками, можно приступать к основному действию.

Покраска хромом

Если для достижения хромового эффекта используется специальная краска, то готовить кузов автомобиля для нее нужно так же, как и при обычной покраске. А вот уже основной процесс будет немного отличаться:

- На подготовленную поверхность автомобиля нужно нанести тонкий слой черной краски.

- Как только краска высохнет, ее нужно тщательно отполировать.

- Всю поверхность нужно хорошо обезжирить и слегка нагреть горячим воздухом – так следующий слой ляжет более гладко.

- Поверх черного покрытия распыляется с большим количеством воздуха специальная краска «под хром», которая состоит из микрочастиц алюминия.

- После высыхания верхнего слоя всю поверхность нужно тщательным образом отполировать и придать специальными инструментами нужную текстуру.

Но в современных автомастерских еще практикуется и такая технология покраски под хром автомобилей:

- На подготовленную поверхность кладется слой грунта – авто-лак класса HS, в который добавлен обладающий высокой адгезией черный пигмент для создания бликов, и который служит отличной основой под само хромовое покрытие.

- Поверх грунта напыляется хромовая краска, создающая отражающий зеркальный эффект. А для того, чтобы на ней не появилась дымка или матовые пятна, применяется профессиональный дистиллятор.

- И, наконец, третий слой – защитное покрытие класса HS, в которое на этот раз добавлены специальные цветные пигменты для создания эффекта анодированных и вороненых сталей или позолоты.

Мнение эксперта

Илья Вячеславович

Консультант сайта krasymavto.ru по кузовному ремонту

Задать вопрос

Отражающий эффект после такой покраски в хром образуется до 94%.

Самостоятельное нанесение покрытия хром на металл и пластик

Технология нанесения хрома на поверхность металла или пластиковую довольно проста. Приготовьте все необходимое:

- стеклянную емкость;

- ТЭН;

- деревянный короб;

- стеклоткань;

- минеральную вату;

- «крокодилы»;

- пластиковый таз;

- закрепитель для детали;

- стержневой или пластинчатый анод.

Деревянный короб оббейте стеклотканью и сделайте термос своими руками, утеплив его минеральной ватой или песком. Стеклянную емкость поместите в таз, «крокодилы» в качестве катода присоедините к минусу, закрепите анод. Установите закрепитель для деталей, необходимый, чтобы покрытие наносилось равномерно.

Чтобы приготовить электролит, надо взять 250 грамм хромового ангидрита и 2,5 грамм серной кислоты. Нагрейте дистиллированную воду (1 литр) до 60 °С и залейте ее в емкость, добавив хромовый ангидрид. Перемешайте и влейте кислоту. Полученную смесь надо несколько часов гонять через ток до приобретения бордового цвета.

На 1 литр смеси подается сила тока в 6,5 ампер.

Через сутки электролит, приготовленный своими руками, можно использовать для гальванического хромирования изделий из пластика или металла.

Важно! Температура смеси должна поддерживаться на уровне в 50 °С, периодически надо подавать напряжение. После окончания хромирования детали надо очистить водой и высушить.

Рекомендации по уходу за хромированными кузовными элементами

Вне зависимости от вида покрытия, автомобиль следует мыть как можно чаще, не используя при этом воду под высоким давлением, потому что под таким напором частички грязи могут поцарапать поверхность. Но даже если вы регулярно моете машину, хромированные детали со временем все равно потеряют свой блеск, станут блеклыми и тусклыми.

Чтобы избежать этого, а также защитить авто от внешних воздействий, надо отполировать хромированные поверхности. Уход за хромированными деталями автомобиля предполагает использование специальных полировочных смесей, в состав которых входят воск, масла и прочие компоненты.

Такая защита металла и пластика еще и сглаживает небольшие неровности покрытия. Отполировать хром поверхности можно при помощи пасты, аэрозоля, хороший результат дает жидкая полировка.

Информация! Для мойки хромированных элементов не применяйте активные чистящие средства.

Состав не должен содержать ацетон, различные соли и прочие агрессивные компоненты. Пользуйтесь мягкой губкой или флисовой тканью. Хромированные диски колес регулярно вытирайте насухо. Для колесных дисков хорошая защита – нанесение слоя прозрачного лака.

Особенности окрашивания в хром металлической поверхностей

Хром – это твердый металл, поэтому краска или лак, нанесенные обычным способом, держатся плохо и недолго. Кроме того, нарушение технологии нанесения ЛКМ и плохая адгезия могут повредить покрытие. Для покраски хромированных деталей их надо матировать. Это можно сделать при помощи кислотных средств или используя другую подходящую грунтовку.

Для покраски хромированных деталей их надо матировать. Это можно сделать при помощи кислотных средств или используя другую подходящую грунтовку.

Кислотный грунт можно применять для металлических деталей. Он въедается в поверхность и способствует лучшему сцеплению ЛКМ на хроме. Можно использовать двухкомпонентный фосфатирующий грунт, в состав которого входят основа и кислотный разбавитель.

Такое грунтование используют, осуществляя восстановление металла. Затем наносится обычный грунт, и, наконец – краска или лак. Покраска деталей с хром покрытием возможна и без применения кислотных средств. Надо подобрать подходящий грунт, на котором будет хорошо держаться лакокрасочный материал.

Хромированную поверхность обязательно следует обезжирить, сначала растворителем, а затем антисиликоном. Затем при помощи мелкозернистой наждачной бумаги удалите глянец. Матированную поверхность покройте грунтом. Нанесите грунтовку тонким слоем, а после высыхания сделайте еще один проход. После этого поверхность готова для покраски.

После этого поверхность готова для покраски.

Полезное видео

Посмотрите наглядное видео как произвести хромирование диска своими руками:

Предыдущая

ТюнингОбучение аэрографии для начинающих: инструмент, техника нанесения на авто, проблемы

Следующая

ТюнингРемонт кузова и нанесении аэрографии на ВАЗ 2107 своими руками

Вакуумная металлизация — нанесение покрытий в вакууме, услуги вакуумного напыления

Вакуумная металлизация — ключевое направлений деятельности нашей компании. В арсенале производства имеется специализированное оборудование для распыления металлов на любые изделия. Услуга оказывается в максимально короткие сроки не зависимо от количества и размеров деталей. Многолетний опыт работы и исследований позволяет нам гарантировать высокое качество и приемлемые цены, как на декоративные, так и на упрочняющие покрытия. Позвоните или оставьте заявку на сайте для расчета стоимости вашего проекта.

Позвоните или оставьте заявку на сайте для расчета стоимости вашего проекта.

Услуги вакуумного напыления

Покрытие хромом

Хромирование пластика

Хромирование деталей

Декоративное хромирование

Хромирование металла

Хромирование авто и мото дисков

Упрочняющие покрытия

Хромирование латуни

Хромирование светоотражателей фар

Нитрид титановое покрытие

Вакуумное напыление металлов

Хромирование алюминия

Показать ещё

Преимущества технологии металлизации

- Поверхность изделия получает 100% зеркальный эффект;

- Наносится на пластик, сталь, стекло керамику и другие материалы;

- Большой спектр цветовых оттенков: золото, хром, серебро, бронза;

- Не меняет химических свойств покрываемого материала;

- Защищает изделие от воздействия факторов внешней среды.

Основные цвета покрытий

Золото

Хром

Медь

Технологические отличия

Декоративное покрытие

Декоративная металлизация осуществляется по технологии распыления металлов и сплавов на поверхность изделия. Деталь покрывается высокоадгезионным лаком, для компенсации микронеровностей. Затем на лак наносятся частицы распыляемого металла, создавая на поверхности равномерную зеркальную пленку, которая покрывается слоем защитного лака.

Деталь покрывается высокоадгезионным лаком, для компенсации микронеровностей. Затем на лак наносятся частицы распыляемого металла, создавая на поверхности равномерную зеркальную пленку, которая покрывается слоем защитного лака.

Декоративная металлизация подходит для реализации дизайнерских решений, применяется в авто и мото тюнинге, используется в производстве сувениров и других изделий, требующих наличия блестящей поверхности

Показать полностью

Упрочняющее покрытие

Упрочняющее покрытие используется для повышения износостойкости быстрорежущего инструмента и защиты поверхности от агрессивных факторов внешней среды. Такой эффект достигается “внедрением” металла в кристаллическую решетку покрываемого материала.

Упрочняющая металлизация используется в производстве сверл, фрез и прочего инструмента. Также технология применяется, если необходимо сделать изделия из нержавеющей стали, но золотого цвета, например, церковный купол.

Показать полностью

Вакуумное напыление от ПК «Пластмет»

Металлизация применяется в собственном производстве, поэтому мы не делаем ошибок на ваших изделиях

Гарантируем что итоговая стоимость заказа не превысит расчетную

Подбор технологии в 100% соответствии с вашей задачей

Выполнение заказов в оговоренные сроки

По запросу, мы сообщим вам на каком этапе находится ваш заказ

Переделываем пока вы не будете удовлетворены результатом

Примеры работ

Оформите заявку на услугу вакуумной металлизации и получите подробный расчет покрытия вашего изделия

Нажимая на кнопку, вы даете согласие на обработку своих персональных данных.

Извините, но произошла ошибка во время отправки вашей заявки, позвоните по телефону или попробуйте позже отправить еще раз! Извините за неудобства!

Пожалуйста, заполните все обязательные поля *

Заявка принята

Ваша заявка принята. Наш менеджер свяжется с вами в ближайшее время, спасибо!

По любым вопросам звоните по телефону:

+7(4872) 34-01-30

Частые вопросы

Из чего складывается стоимость металлизации?

Проект каждого клиента подразумевает отдельный расчет стоимости исходя из его потребностей и задач.

- Габаритные размеры. Чем меньше изделие, тем ниже стоимость его покрытия.

- Количество. При пересчете на единицу изделия, покрытие партии одинаковых деталей обойдется гораздо дешевле.

- Состояние поверхности. Если не требуется предварительной подготовки, стоимость ниже.

Свяжитесь с нами для получения более точной информации о стоимости металлизации Вашего изделия по телефону или через форму обратной связи на сайте.

Вы работаете с заказчиками из других городов?

Заказы на металлизацию принимаются из любого региона. Вы можете отправить изделия транспортной или логистической компанией. Доставку оплачивает заказчик.

Какие сроки выполнения заказа?

Максимально короткие, но все зависит, как и в случае со стоимостью, от многих параметров: размера, количества, качества поверхности изделия, а также от типа покрытия. Для более точной оценки сроков выполнения заказа, оставьте заявку или позвоните нам на предприятие.

Информация о подложке и покрытии — Applied Image

Материалы подложки

Оптическое стекло : Содалим (флоат-стекло): Химически стабилен и достаточно тверд. Наиболее часто используется в продуктах по каталогу (если не указано иное)

B270 (краун-стекло) : более прозрачно, чем содалимовое стекло. Он обладает высокой устойчивостью к солнечному излучению и обеспечивает высокий коэффициент пропускания в видимом диапазоне длин волн. Он также имеет огнеупорную поверхность и обладает высокой химической стабильностью.

Он также имеет огнеупорную поверхность и обладает высокой химической стабильностью.

N-BK-7 : Очень прозрачное оптическое стекло, не содержащее мышьяка и свинца, преемник BK7. N-BK7 представляет собой относительно твердое стекло с боровой коронкой и обладает хорошей устойчивостью к царапинам. Он имеет очень низкое количество включений и почти не содержит пузырьков. Еще одной причиной выбора N-BK7 является высокая линейная оптическая передача в видимом диапазоне до 350 нм.

Pyrex (Borofloat): Стекло с низким коэффициентом теплового расширения. Из сотен производимых коммерческих стекол боросиликатные стекла PYREX типа I с низким коэффициентом расширения ближе всего подходят к тому, чтобы быть идеальным стеклом для большинства лабораторных применений. При надлежащем уходе он выдерживает почти все температуры, используемые в обычной лаборатории.

Плавленый кремнезем (кварц) : Стекло, состоящее из кремнезема в аморфной (некристаллической) форме. Он отличается от традиционных стаканов тем, что не содержит других ингредиентов. Оптические и термические свойства плавленого кварца превосходят свойства других видов стекла благодаря его чистоте. По этим причинам он находит применение в таких ситуациях, как производство полупроводников и лабораторное оборудование. Он лучше пропускает ультрафиолет, чем большинство других стекол, и используется для изготовления другой оптики для ультрафиолетового спектра. Его низкий коэффициент теплового расширения также делает его полезным материалом для прецизионных зеркальных подложек.

Он отличается от традиционных стаканов тем, что не содержит других ингредиентов. Оптические и термические свойства плавленого кварца превосходят свойства других видов стекла благодаря его чистоте. По этим причинам он находит применение в таких ситуациях, как производство полупроводников и лабораторное оборудование. Он лучше пропускает ультрафиолет, чем большинство других стекол, и используется для изготовления другой оптики для ультрафиолетового спектра. Его низкий коэффициент теплового расширения также делает его полезным материалом для прецизионных зеркальных подложек.

Опал (белая слоновая кость) : Твердое белое полупрозрачное стекло оптического качества, обычно используемое либо для рассеивания света, либо для создания отражающей поверхности. Opal также предлагает более высокое разрешение и лучшую стабильность изображения по сравнению с традиционной отражающей фотобумагой для различных типов приложений.

Керамика : Белый или почти белый отражающий материал, состоящий на 96% из прессованного оксида алюминия. Керамика обычно известна своей матовой поверхностью; поэтому низкая отражательная способность при сохранении белой отражающей поверхности, а также устойчивость к поломке.

Керамика обычно известна своей матовой поверхностью; поэтому низкая отражательная способность при сохранении белой отражающей поверхности, а также устойчивость к поломке.

Фотобумага высокого разрешения : доступна с глянцевой, полуматовой и матовой поверхностью. Для использования в отражающих приложениях и дешевле, чем опал или керамика.

Пленка с фотоэмульсией: Для использования в системах передачи. Несколько источников и типов пленки доступны для пользовательских приложений.

Материалы покрытия

Хром с высокой отражающей способностью : примерно 65%R при 436 нм

Хром с низкой отражающей способностью : приблизительно 11%R при 436 нм

Синий хром : <5% при 632 нм

Синий-хром-синий: <5% при 623 нм (с обеих сторон стекла)

, золото , отражение 9000 ИК-излучения 9000 очень хрупкий

Низкая контрастность: Дифференциал покрытия между фоном и передним планом, определенный методом контрастности Вебера. Все измерения проводились на длине волны 500 нм.

Все измерения проводились на длине волны 500 нм.

Фотоэмульсия: Все в желатиновой оболочке

Черно-белая фотобумага : Галогенид серебра на белой бумаге

Цветная фотобумага : Изображения на основе красителя на белой бумаге Цвет P Пленка hoto – Цвета и прозрачная основа

Цветные микропленки: Цвет и высокое разрешение

Чернила/краска – обычно используются для точного контроля точечных цветовых пятен

Цвета для струйной печати (на основе пигмента) – почти спектрально нейтральные оттенки серого

Si02: Покрытие из диоксида кремния, прозрачное, используется для защиты, подходит только для жестких подложек

ПРОТИВООТРАЖАЮЩЕЕ ПОКРЫТИЕ : оптимизировано для одной длины волны, но охватывает широкий диапазон, от 0,5% до 2% R

Многослойное антибликовое покрытие (BBAR): Широкополосное антибликовое покрытие может достигать от 0% до 0,5% R в широком диапазоне длин волн

Покрытие керамики и стекла | Керамика и стекло

- Дом

- Основные материалы

- Керамика и стекло

Быстрые ссылки

Нанесение покрытий на керамические и стеклянные компоненты | Методы нанесения покрытия на стекло и керамику

Гальваническое покрытие керамических поверхностей и процесс обработки стекла | Химическое покрытие керамических и стеклянных деталей

Общие типы металлов и сплавов, используемых для покрытия керамики и стекла | Каковы преимущества нанесения покрытия на керамику?

Услуги по покрытию керамики и стекла с SPC | Запросить предложение

Нанесение покрытия на керамические и стеклянные компоненты

Нанесение покрытия на керамические, стеклянные и другие материалы, такие как пластик, является проверенным методом придания этим хрупким компонентам желаемых физических и механических свойств другого материала, особенно металлов. Хотя все компоненты имеют разные цели и функции, все они должны работать в условиях стресса. Разновидности металлов используются для придания изготовленным компонентам прочности, долговечности, а также тепловых и электрических свойств металла.

Хотя все компоненты имеют разные цели и функции, все они должны работать в условиях стресса. Разновидности металлов используются для придания изготовленным компонентам прочности, долговечности, а также тепловых и электрических свойств металла.

Request Quote

Подобно пластику, керамике и стеклу труднее работать, чем с традиционными материалами, но эти экзотические материалы обладают выгодными термическими преимуществами, что делает их основой для электронных компонентов. Керамика может выдерживать высокие температуры, а при покрытии определенным металлом или сплавом приобретает прочность и необходимую электропроводность для использования в электронных приложениях.

Обычно используемые металлы и сплавы для гальванического покрытия включают медь, алюминий, олово, золото, цинк, серебро и никель. Металлы предлагают как красоту, так и долговечность, которых нет в базовых свойствах керамики и стекла. Добавляя металл к керамической или стеклянной поверхности, вы можете получить компонент с основными механическими, химическими и физическими свойствами, необходимыми для обеспечения максимальной производительности.

Металлы предлагают как красоту, так и долговечность, которых нет в базовых свойствах керамики и стекла. Добавляя металл к керамической или стеклянной поверхности, вы можете получить компонент с основными механическими, химическими и физическими свойствами, необходимыми для обеспечения максимальной производительности.

Независимо от того, пытаетесь ли вы уменьшить коррозию или трение или повысить прочность, долговечность и проводимость вашего компонента, решением может стать его покрытие специальным металлом. В любом случае выбор компонента для покрытия имеет важное значение.

Методы нанесения покрытия на стекло и керамику

Гальваника и химическое покрытие требуют различных методов завершения. Гальваническое покрытие требует использования электрического тока для приклеивания тонкого слоя металла к керамической или стеклянной подложке, в то время как химическое покрытие основано на автокаталитической химической реакции для получения тех же результатов. При гальванике электрический ток восстанавливает растворенные катионы металлов или ионы с положительным зарядом. Эта процедура позволяет катионам образовывать тонкое металлическое покрытие на объекте посредством процесса, называемого электроосаждением.

Эта процедура позволяет катионам образовывать тонкое металлическое покрытие на объекте посредством процесса, называемого электроосаждением.

Размышление о создании цепи — хороший способ понять механику гальваники. Электроды приклеиваются к детали тонким слоем металла. Компонент действует как катод или отрицательно заряженный электрод, а используемый металл составляет анод или положительно заряженный электрод. В компании Sharretts Plating мы предлагаем услуги по гальванике и отделке самого высокого качества и справились с требованиями работы с экзотическими материалами, такими как пластик, керамика и стекло.

Поскольку эти компоненты погружены в ванну с электролитами, состоящими из солей и ионов металлов, это обеспечивает надлежащий поток электричества через внешний электрический ток. Он подается в виде постоянного тока на анод, чтобы помочь окислить атомы металла и растворить их в растворе электролита. Эти растворенные в растворе ионы металлов уменьшаются и начинают покрывать объект металлическими пластинами. Металл, используемый для анода, постоянно пополняет запасы ионов в электролите.

Металл, используемый для анода, постоянно пополняет запасы ионов в электролите.

Процессы химического погружения не требуют такого типа внешнего источника питания и полагаются на автокаталитическую химическую реакцию вместо его осаждения. Химическое покрытие обычно включает создание нескольких реакций одновременно путем погружения компонента в жидкий раствор. Используя химические методы, он заставляет выбранный металл покрывать объект. В отличие от гальванопокрытия, для которого требуется два электрода, при электролизе используется только один, и выполнение процедуры не зависит от внешнего электрического тока.

Вместо этого используются восстановители. Для более мелких компонентов это может быть экономически выгодным, поскольку ванны с электролитом и использование внешнего источника питания увеличат общие расходы. Кроме того, химические методы нанесения покрытия могут обеспечить гибкость как в отношении размера, так и формы компонентов, предназначенных для покрытия. Недостатком является то, что он может быть намного медленнее и не сможет достичь толщины, которую могут получить методы гальванического покрытия.

Какой бы метод покрытия ни был наиболее подходящим и экономичным для вашего компонента, в результате получаются покрытия из металла на керамической или стеклянной подложке, обладающие прочностью на растяжение, твердостью, долговечностью, а также тепловыми и электрическими свойствами металла.

Гальваническое покрытие керамических поверхностей и процесс обработки стекла

Когда дело доходит до гальванического покрытия керамических материалов, добавление металлического покрытия является сложной задачей. В большинстве случаев для этого процесса сначала потребуется химическое никелевое покрытие, чтобы улучшить адгезию дополнительной металлической отделки. Почти любой металл можно использовать с керамической подложкой, и для этого процесса может быть полезно гальваническое покрытие. Как только на керамический компонент нанесено тонкое металлическое покрытие, на него можно нанести металлическое покрытие в электролитическом резервуаре, как и на любой другой объект.

На первый взгляд керамика кажется хрупкой, но после завершения процесса покрытия изделие становится прочным. На керамику можно наносить покрытие из различных металлов, включая драгоценные металлы, такие как золото и серебро. В зависимости от выбранного металла керамические компоненты могут обладать электропроводящими свойствами, уменьшать коррозию и наследовать износостойкость.

На керамику можно наносить покрытие из различных металлов, включая драгоценные металлы, такие как золото и серебро. В зависимости от выбранного металла керамические компоненты могут обладать электропроводящими свойствами, уменьшать коррозию и наследовать износостойкость.

Керамические подложки обычно используются в производстве электронных схем, поскольку они обладают превосходными тепловыми свойствами и характеристиками. Покрывая их металлом, можно увеличить проводимость и улучшить физические и механические свойства. В производстве электроники регулярно используются оксид алюминия, нитрид кремния и нитрид алюминия.

Низкотемпературные керамические подложки с совместным обжигом также стали более популярными за последнее десятилетие, поскольку они обеспечивают улучшенные характеристики за счет смешивания материала в слоях. Используя глинозем и стекло, эти типы подложек можно обжигать совместно с металлами с низким сопротивлением, такими как медь и серебро, при температуре менее 1800 градусов по Фаренгейту.

Гальваническое покрытие стеклянных деталей сопряжено с особыми трудностями, поскольку стеклянные подложки часто необходимо подготавливать к процессу нанесения покрытия. Медь и серебро являются одними из наиболее часто используемых металлов для покрытия стекла. Эти металлы популярны благодаря своим механическим и физическим свойствам и наносятся тонким слоем на стеклянную поверхность компонента.

Чтобы подготовить стекло к гальванике, токопроводящая обработка применяется к участкам компонента, где будет происходить гальваническое покрытие. Графит и другие металлические порошки используются для первичной обработки подложки. После этого компонент можно погружать в растворы растворенных металлов.

Как и при других методах гальванического покрытия, внешний постоянный электрический ток проходит от анода или металла, используемого для покрытия, через раствор электролита к отрицательному электроду или поверхности компонента, обработанной для придания электропроводности. На последних этапах изменение напряжения обеспечивает желаемые характеристики и определяет общую продолжительность процесса гальванического покрытия.

На последних этапах изменение напряжения обеспечивает желаемые характеристики и определяет общую продолжительность процесса гальванического покрытия.

Запросить бесплатное предложение

Для керамики и стекла

Получите предложение сейчас

Химическое осаждение керамических и стеклянных деталей

Как упоминалось выше, методы химического осаждения не требуют использования внешнего источника питания для получения тонкого металлического покрытия на поверхности компонента. Однако зависимость от автокаталитической химической реакции по-прежнему дает аналогичные результаты. Кроме того, химические процессы можно использовать для подготовки керамики, так как поверхность нуждается в тонком слое для обеспечения адгезии во время гальванического покрытия.

Химические методы часто используются для изготовления деталей меньшего размера и разного размера. Отсутствие внешнего источника питания и потребность в растворах электролитов снижает общие затраты.

Химическое осаждение использует химические растворы и восстановитель для обеспечения электронов для осаждения металла на каталитическую поверхность. Химические вещества, такие как формальдегид, используются для химического меднения, а гипофосфит натрия обычно используется для химического никелирования.

Как и в случае с гальванопокрытием, для конечного продукта может использоваться практически любой металл. Некоторые из наиболее распространенных для химического покрытия включают никель, а также широкий спектр никелевых сплавов. Даже если никель не является желаемым металлом, профессионалы часто используют его в качестве начального слоя, чтобы на поверхность керамического компонента можно было добавить другие материалы.

Никель, однако, не является каталитическим в качестве начального слоя, и для облегчения химического осаждения необходимо нанести катализатор. Как только этот процесс начнется, никель будет накапливаться с контролируемой скоростью.

При работе со стеклом требуется подготовка перед началом химического покрытия. Медь и серебро входят в число металлов, наиболее часто используемых для нанесения на стеклянные подложки, но в зависимости от выбранного металла может потребоваться тонкое покрытие из другого материала.

Медь и серебро входят в число металлов, наиболее часто используемых для нанесения на стеклянные подложки, но в зависимости от выбранного металла может потребоваться тонкое покрытие из другого материала.

Например, для нанесения меди на стеклянные материалы обычно используют полиэтиленимин (ПЭИ) на стеклянной матрице и эпихлоргидрин (ЭХГ) в качестве сшивающего агента для инициирования химической реакции. Аминогруппы могут эффективно поглощать палладий — катализаторы, которые инициируют процесс химического осаждения меди на поверхность стеклянной подложки. Затем на поверхности стекла, активированного палладием, может быть сформирована медная пленка.

Общие типы металлов и сплавов, используемых для покрытия керамики и стекла

Керамика и стекло создают проблемы в процессе нанесения покрытия, но можно использовать почти любой металл. Некоторые из наиболее распространенных включают медь, никель, серебро и золото. Медь и ее сплавы являются одними из наиболее распространенных типов металлов, используемых в гальванике, из-за их доступности и высокой электропроводности. Из-за высокой эффективности покрытия и низкой стоимости медь является одним из наименее дорогих металлов, используемых, в основном, в производстве электронных компонентов и печатных плат.

Из-за высокой эффективности покрытия и низкой стоимости медь является одним из наименее дорогих металлов, используемых, в основном, в производстве электронных компонентов и печатных плат.

Как упоминалось выше, химическое никелирование очень распространено как при подготовке, так и при изготовлении готовых изделий. Никель и многие его сплавы устойчивы к износу, что делает их широко используемыми в сфере гальванопокрытий. Никель обеспечивает основу, к которой прилипают другие металлы во время гальванического покрытия.

Что касается драгоценных металлов, то золото и серебро обладают преимуществами физических и механических свойств. Золото обладает высокой устойчивостью к окислению, а также высокой электропроводностью. В отличие от меди, золото гораздо реже и дороже. Из-за более высокой стоимости материала многие резервируют позолоту для мелких компонентов. Золото часто используется для электронных компонентов, таких как разъемы, потому что оно предотвращает ржавчину и обеспечивает жизненно важную электропроводность в сложных цепях.

Серебро — еще один редкий и дорогой материал, хотя и не такой дорогой, как золото. Серебро также используется в электронике и обеспечивает повышенную электропроводность. Серебро плохо работает в определенных областях применения и имеет механические и физические свойства, которые могут не сохраняться в долгосрочной перспективе по сравнению с другими менее дорогими металлами и сплавами.

В то время как традиционные металлы, такие как олово, медь, никель и цинк, широко используются в гальваническом покрытии, некоторые экзотические материалы, такие как керамика и пластмассы, требуют более качественных металлов, чтобы они лучше выдерживали длительное использование. В этих приложениях часто необходимы более сильная коррозионная стойкость и высокая электропроводность.

В течение почти столетия компания Sharretts Plating Company совершенствовала методы обработки драгоценных металлов, таких как золото, серебро, палладий и платина, а также широкий спектр других сплавов драгоценных металлов.

Мы можем эффективно наносить другие металлы на вольфрам, а также наносить вольфрам совместно с никелем и другими стандартными металлами. Это позволило нам перейти от традиционного гальванического цеха к специализированному, высокотехнологичному отделу металла, чтобы удовлетворить потребности таких отраслей, как медицина, оборона, аэрокосмическая промышленность и электроника. Работая с экзотическими материалами, такими как керамика, стекло и пластик, компания Sharretts Plating может предоставить вам результаты, которые превзойдут ваши ожидания.

Каковы преимущества покрытия керамики?

Внедрение химического покрытия и множество дополнительных операций делают нанесение покрытия на керамику более сложной задачей, чем традиционная отделка «металл по металлу». Однако дополнительные усилия могут принести вашей компании ряд ценных преимуществ:

- Обеспечение электропроводности поверхностей: керамический материал плохо проводит электричество. Гальваническое покрытие «металлизирует» поверхность, позволяя изделию проводить электрический ток, что имеет решающее значение для производителей в электронной промышленности.

- Улучшение внешнего вида: Керамика не славится своей яркостью — металлическое покрытие с гальваническим покрытием может придать блеск «тусклому» объекту, что может сделать его более привлекательным для потенциальных клиентов.

- Повышение прочности и долговечности: в зависимости от конкретного типа материала керамика имеет различную степень твердости. Металлическое покрытие делает любое керамическое изделие более твердым, позволяя ему выдерживать суровые условия интенсивного использования и повышать устойчивость к царапинам, сколам, растрескиванию и другим формам повреждения поверхности.

- Повышение коррозионной стойкости: Хотя большинство керамических материалов естественным образом устойчивы к коррозии, некоторые изделия на основе керамики могут подвергаться воздействию влажной или влажной среды. Такие металлы, как золото и никель, обеспечат дополнительную защиту от образования ржавчины, что продлит срок службы изделия.

- Предоставление вам конкурентного преимущества: сочетание этих факторов приведет к более качественному и лучшему внешнему виду керамического изделия, которое клиенты будут более охотно покупать и заказывать повторно, когда придет время.

В то время, когда привлечение и удержание клиентов является более сложной задачей, чем когда-либо, нанесение покрытия на керамику может оказать положительное влияние на доходы производителя, а также на самое важное — на итоговую прибыль.

В то время, когда привлечение и удержание клиентов является более сложной задачей, чем когда-либо, нанесение покрытия на керамику может оказать положительное влияние на доходы производителя, а также на самое важное — на итоговую прибыль.

Как мне может помочь компания Sharretts Plating?

С 1925 года SPC предоставляет услуги по нанесению промышленных покрытий в самых различных отраслях промышленности, предлагая индивидуальные услуги по нанесению покрытий и отделке металлов, чтобы помочь нашим клиентам разрабатывать более качественную продукцию и снижать эксплуатационные расходы.

Наши возможности для промышленного нанесения покрытий включают в себя все: от палладиевого покрытия до химического никелирования, от гальванического покрытия медью до покрытия серебром и золотом. Мы также предлагаем покрытие с использованием различных металлических сплавов, которые обеспечивают большую гибкость. Наше предприятие по нанесению покрытий — одно из немногих в отрасли, которое может эффективно наносить металлы, такие как золото и никель, на титан, и мы усовершенствовали сложный процесс нанесения покрытия на пластик.

На сегодняшний день мы являемся одной из самых экологически безопасных компаний по металлизации и постоянно работаем над улучшением наших процессов металлизации и отделки для защиты окружающей среды.

В Sharetts Plating Company мы можем предоставить вам надежные и доступные услуги в самых разных отраслях. Если вас интересуют гальванические, химические или другие услуги по гальванике, свяжитесь с нами сегодня. Мы можем предоставить вам бесплатное предложение практически для любой промышленной потребности. Наш представитель по работе с клиентами свяжется с вами в течение одного рабочего дня!

Дополнительные ресурсы:

- Зеркала с серебряным покрытием и алюминиевые зеркала

- Избегайте отслаивания при нанесении покрытия на керамику и пластик

- Различия между нанесением покрытия на керамику и пластик

Свяжитесь с нами, ЧТОБЫ УЗНАТЬ БОЛЬШЕ О НАШИХ УСЛУГАХ ПО ПОКРЫТИЯМ

Свяжитесь с SPC сегодня, чтобы получить бесплатное предложение по нанесению покрытия или узнать больше о том, как наши многочисленные ценные услуги по нанесению покрытия магнием могут помочь вам максимизировать ваши производственные процессы.