Наплавка дуговая: Дуговая наплавка металлов | Строительный справочник | материалы — конструкции

Содержание

Дуговая наплавка стали | Сварка металлов и материалов

Наплавка металла

Для электродуговой наплавки специальными электродами используют большое количество марок покрытых электродов различного назначения. ГОСТ 10051-75* предусматривает 44 типа таких электродов. Основными характеристиками электрода каждого типа, согласно ГОСТ, являются химический состав наплавленного металла и твердость в рабочем состоянии. Кроме того, электроды разделяются по их назначению, например наплавку изношенных деталей машин (осей и валов), работающих на смятие и интенсивные ударные нагрузки, производят электродами Э15Г5 марки ОЗН-400У.

Наплавленный металл, как видно из наименования типа электрода, обеспечивает содержание в среднем 0,15% (0,12-0,18) углерода, 5% (4,1-5,2) марганца и твердость по Роквеллу (HRC) 40-44 Подвергаемые износу, смятию и интенсивным ударным нагрузкам, концы рельсов, оси, автотранспортные и другие детали наплавляют электродами Э11ГЗ марки ОЗН-300У с содержанием 0,11 % (0,08- 0,13) углерода, 3 % (2,8-4) марганца и твердость по Роквеллу 28-35. Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента, ножей дорожных машин и т.д. Ручная дуговая наплавка покрытыми электродами на поверхности деталей широко распространена, так как ее можно применять при различных конфигурациях деталей и типовом сварочном оборудовании — нужны только наплавочные электроды и навыки сварщика.

Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента, ножей дорожных машин и т.д. Ручная дуговая наплавка покрытыми электродами на поверхности деталей широко распространена, так как ее можно применять при различных конфигурациях деталей и типовом сварочном оборудовании — нужны только наплавочные электроды и навыки сварщика.

Наплавочный электрод

Для наплавочных электродов используют специальную электродную проволоку, изготовляемую в соответствии с ГОСТ 10543-82. Из различных марок этой проволоки изготовляют стержни и наносят на них специально подобранное покрытие. Отдельные марки электродной проволоки используют при аргонодуговой наплавке вольфрамовым электродом. Для наплавки применяют литые стержни, так называемые стеллиты марок В2К, В3К и их заменители стеллитоподобиые сплавы -1 и сормайт-2. Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем — для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем — для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Технологические режимы

Для уменьшения доли основного металла в наплавке применяют пониженный сварочный ток, обеспечивающий устойчивое горение дуги. При однослойной наплавке использование таких режимов уменьшает долю основного металла до 0,3-0,45. При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2-3 слоя. В случаях, когда металл наплавки и зоны склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев — при наплавке

При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2-3 слоя. В случаях, когда металл наплавки и зоны склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев — при наплавке

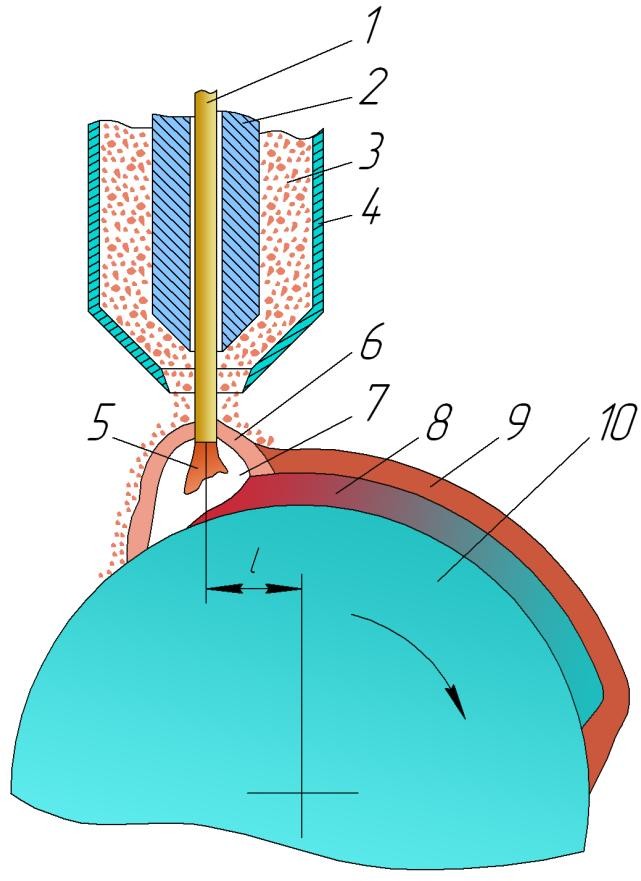

Рис. 21.1. Наплавка порошкообразной смеси угольным электродом

до температуры 300-600 °С в зависимости от состава металла. Необходимо отметить, что электродуговая ручная наплавка покрытыми электродами — трудоемкий и низкопроизводительный процесс в связи с пониженными режимами и работой вручную. Производительность такой наплавки 0,8-3 кг/ч, а при автоматической наплавке под флюсом 2-15 кг/ч и электрошлаковой — до 150 кг/ч. Однако ручную наплавку продолжают широко применять благодаря простоте и доступности процесса.

Наплавка твердых сплавов

Для наплавки применяют порошкообразные зернистые материалы, например сталинит, который приготовляют перемешиванием порошков ферромарганца, углеродистого феррохрома, чугунной стружки и нефтяного кокса. Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т.д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода — Вокар. В промышленности применяют и другие смеси.

Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т.д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода — Вокар. В промышленности применяют и другие смеси.

Наплавка порошкообразных смесей

Для наплавки порошкообразной смеси подготавливают плоскость наплавляемой детали, очищая ее от ржавчины, масла и грязи. Затем на подготовленную поверхность насыпают тонкий слой (0,2-0,3 мм) прокаленной буры (флюса) и на него слой порошкообразной смеси высотой 2-7 мм, который разравнивают и уплотняют . Наплавку производят угольной или графитизированной дугой прямой полярности либо переменным током с осциллятором, совершая

плавные движения электрода поперек полосы на 40- 50 мм с постепенным продвижением вдоль нее (рис.21.1). После расплавления порошка высота его уменьшается в 2-4 раза. Возможна многослойная наплавка, но общая толщина наплавленного слоя для разных смесей ограничена: например для сталинита — 5-6 мм, вокара — 3-4 мм. Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Некоторое применение нашла аргонодуговая наплавка неплавяшимся (вольфрамовым) электродом высоколегированных сталей и сплавов. Для наплавки используют высоколегированную наплавочную проволоку и литые стержни.

Похожие материалы

ДУГОВАЯ НАПЛАВКА ВАЛИКОВ И СВАРКА ПЛАСТИН ПОКРЫТЫМИ ЭЛЕКТРОДАМИ В НИЖНЕМ, НАКЛОННОМ, ВЕРТИКАЛЬНОМ ГОРИЗОНТАЛЬНОМ ПОЛОЖЕНИЯХ ШВОВ.

При прохождении этой темы у учащихся должны сформироваться навыки: поддерживать устойчивое горение дуги нормальной длины; совершать возвратно-поступательные движения по оси свариваемых кромок металла, колебательные движения концом электрода поперек шва, заварку

кратера сварочного шва; возобновлять процесс сварки после смены электрода или случайного обрыва дуги; выполнять сварку пластин встык, в угол, втавр и внахлестку; выполнять сварку в нижнем, наклонном, вертикальном и горизонтальном положениях швов; выполнять ори необходимости обратную подварку корня шва.

Материал темы рекомендуется разбить на подтемы: 1. Наплавка валиков нижнем положении шва. 2. Однослойная сварка листового металла. 3. Наплавка валиков на наклонную пластину. 4. Сварка наклонных пластин, б. Наплавка вертикальных и горизонтальных валиков на вертикальной плоскости. 6. Сварка пластин без разделки кромок вертикальными и горизонтальными швами.. 7. Сварка пластин с разделкой кромок вертикальными и горизонтальными швами.

Для успешного проведения занятий необходимо заранее подготовить сварочные кабины, проверить состояние источников питания, инструмента и приспособлений. Особое внимание учащихся следует обратить на заземление источников питания и рабочих столов.

В, качестве материалов потребуются пластины из низкоуглеродистой стали размером 250x150x (6-20) мм, круглые стержни диаметром 30-40 мм, электроды диаметром 3—5 мм типа Э42 или Э46. Кроме того, надо подготовить молотки, зубила, стальные щетки, линейки, мел, измерители швов, защитные щитки и маски, очки с простыми стеклами и спецодежду.

Для показа правильного выполнения отдельных приемов и операций необходимо подготовить выносной сварочный пост и установить его в центре, мастерской, чтобы все учащиеся могли хорошо видеть то, что показывает мастер.

Из наглядных пособий нужно подготовить, плакаты и схемы, поясняющие технику выполнения наплавочных и сварочных работ, а также образцы наплавки и сварки.

Подтема. Наплавка валиков в нижнем положении шва.

Вводный инструктаж рекомендуется проводить по такому плану: организация рабочего места и правила безопасного ведения наплавочных работ; наплавка отдельных валиков на пластины; наплавка смежных и параллельных валиков.

В начале вводного инструктажа следует задать учащимся ряд вопросов, которые помогли бы им определить сущность наплавки отдельных валиков и вспомнить основные положения по безопасности труда при электросварке. Особое внимание учащихся следует обратить на опасность поражения электрическим током и возможность ожогов как результат нарушения правил безопасности, труда.

Рассказывав об организации рабочего места,, необходимо показать наиболее рациональное расположение инструментов, правильное рабочее положение учащегося в кабине, правильное положение электрода в электрододержателе, приемы смены электрода, порядок регулировки силы сварочного тока и др.

Первым этапом в обучении учащихся профессии электросварщика является усвоение техники наложения отдельных валиков на пластины. Поэтому, чтобы учащиеся хорошо овладели техникой сварки,их необходимо тренировать в наложении отдельных швов не только в период прохождения данной подтемы, но и на протяжении всего срока производственного обучения.

Перед показом процессов наплавки необходимо пояснить учащимся, что основной трудностью при сварке является затруднительное наблюдение за формированием шва, так как образующийся при этом шлак покрывает жидкий металл. Хорошее качество наплавленного металла достигается только в том случае, если будет обеспечено полное и равномерное покрытие шва шлаком.

Приступая к показу наплавки валиков на пластину, учащимся нужно сказать, что при этом совмещаются одновременно три движения электродом (рис. 12).

12).

Движение 1 — равномерная и непрерывная подача электрода к детали по мере его плавления. Учащиеся должны стремиться поддерживать как можно более короткую длину дуги (2—3 мм), но не допускать коротких замыканий электрода с деталью, так как возможно ‘примерзание’ электрода.

Д в и ж е н и е 2 — передвижение электрода вдоль кромок по направлению сварки. При этом электрод необходимо наклонять под углом а =15—30° к оси, перпендикулярной плоскости сварки. Капли металла при расплавлении конца электрода перемещаются в направлении его оси и должны попадать на расплавленный металл ванны.

Д в и ж е н и е 3 — колебательное движение концом электрода поперек шва. Оно необходимо для получения валика нужной ширины. Нормальная ширина валика, зависящая в основном от диаметра электрода, должна быть b= (2-4) * dэ, где b — ширина валика, мм; dэ — диаметр электрода, мм. В первое время учащимся следует рекомендовать выполнять поступательные движения электродом (рис. 13, а) по мере его плавления или колебательные концом электрода (рис. 13, б, в).

13, б, в).

Наплавленный валик должен иметь геометрические размеры (рис. 14).

При наплавке валиков учащимся нужно показать, как зажигается дуга после смены электрода или случайного ее обрыва. Они должны уяснить, что повторно дугу надо зажигать впереди кратера, а затем электрод возвращают назад и переваривают застывший металл сварочной ванны (рис. 15).

Заканчивая показ приемов, учащимся необходимо дать указания по заварке кратеров. Следует напомнить, что незаваренный кратер вследствие скопления в нем неметаллических включений может явиться причиной образования в швах трещин, а затем показать способы его заварки. Первый способ состоит в том, что кратер заваривают очень короткой дугой или путем частых коротких замыканий электрода с изделием. Второй способ заварки кратеров заключается в том, что электрод Держат неподвижно до полного обрыва дуги. Здесь же можно напомнить, что иногда кратер не заваривают, а выводят его на вспомогательные планки, которые удаляют после окончания сварки.

В ходе инструктажа следует рассказать учащимся о возможных видах брака при наплавке, способах его предупреждения и устранения.

При этом подробнее следует остановиться только на дефектах формы и размеров сварных швов. Надо пояснить, что к ним относятся неполномерность шва, неравномерная его ширина и высота, крупная чешуйчатость, бугристость, наличие седловин и др. Желательно показать учащимся образцы с наплавленными валиками,, имеющие перечисленные дефекты. По каждому из дефектов следует дать пояснения о причинах его образования. Прежде всего нужно указать на такие причины, как недостаточная квалификация начинающего производить наплавку учащегося, нарушение равномерной подачи электрода вниз, неправильные колебательные движения концом электрода поперек шва, частые обрывы сварочной дуги, а также плохое качество сварочных электродов. Объяснения и показы нужно чаще чередовать с выполнением упражнений учащимися.

Упражнения учащихся следует проводить по такому плану: наплавка отдельных валиков нормальной ширины и высоты нижним швом в направлении ‘слева направо’; наплавка валиков ‘на себя’, ‘от себя’ и ‘справа налево’; наплавка смежных и параллельных валиков.

Все упражнения надо проводить на пластинах из низкоуглеродистой стали размером 250x150x10 мм. Сначала учащиеся тренируются в наплавке отдельных валиков в направлении ‘слева направо’, затем — в наплавке валиков в различных направлениях, в фигурной наплавке (рис. 16), в наплавке смежных и параллельных валиков.

При обходе рабочих мест особое внимание учащихся следует обращать на длину сварочной дуги, так как от этого во многом зависит дальнейшая успешная подготовка сварщика. Учащиеся должны твердо знать, что увеличение длины дуги уменьшает стабильность ее горения, снижает глубину проплавления основного металла, повышает потери на угар и разбрызгивание, приводит к образованию шва с неровной поверхностью и повышает окисляемость расплавленного металла.

Обходя рабочие места, надо добиваться, чтобы учащиеся научились равномерно подавать электрод к детали по мере его плавления, передвигать его по направлению оси шва со скоростью сварки и совершить ритмичные колебательные движения концом электрода поперек шва. При этом надо указывать на кратковременную остановку в движении электродом у края по ширине валика.

При этом надо указывать на кратковременную остановку в движении электродом у края по ширине валика.

При необходимости следует вторично показать тому или иному учащемуся процесс наплавки непосредственно на его рабочем месте. Учащимся надо напоминать, что хорошее качество валика достигается длительной практикой, правильной координацией всех движений электродом и внимательным наблюдением за процессом сварки.

Особое внимание следует обращать на места повторного зажигания дуги. Ввиду того что в этих местах шов получается менее плотным, нужно приучить учащихся расплавлять электрод без перерыва в горении дуги. Во время контрольной работы по этим упражнениям учащимся следует предложить наплавить в различных направлениях четыре валика. Валики должны быть прямыми, иметь хорошо заплавленные кратеры и соответствовать заданным геометрическим размерам. Для определения размеров валиков следует пользоваться миллиметровой линейкой и шаблонами. В заключительной беседе необходимо подвести итоги занятия, назвать фамилии учащихся, показавших в выполнении упражнений хорошие результаты, рассказать, какие ошибки были допущены. После этого надо предложить некоторым учащимся показать процесс наплавки валика в нижнем положении шва.

После этого надо предложить некоторым учащимся показать процесс наплавки валика в нижнем положении шва.

В конце беседы нужно сказать, что на следующем уроке будет изучаться сварка листового материала. Домашнее задание должно включать вычерчивание различных форм подготовки кромок.

Контрольные вопросы

1. Как правильно организовать рабочее место электросварщика при наплавке отдельных валиков в нижнем положении?

2. Какие движения электродом необходимы при наплавке отдельных валиков?

3. Как повторно зажечь дугу при смене электрода или случайном обрыве?

4. Как заварить кратер в конце шва или валика?

5. Как влияет длина дуги на качество наплавленного металла?

6. Какие правила безопасности’ труда применяют при наплавочных работах?

Автор — Bot

Технология дуговой наплавки презентация, доклад

ДИПЛОМНАЯ РАБОТА

НА ТЕМУ: “ТЕХНОЛОГИЯ ДУГОВОЙ НАПЛАВКИ”

Г. КРАМАТОРСК-2017

Учащегося группы ОМП 14-4

Касимова Станислава

КРАМАТОРСКОЕ ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ

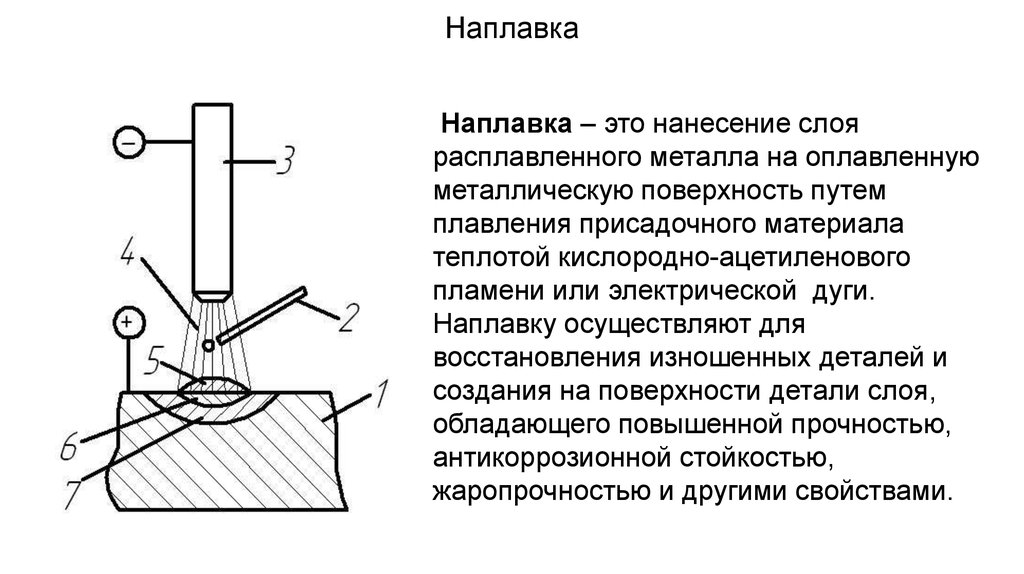

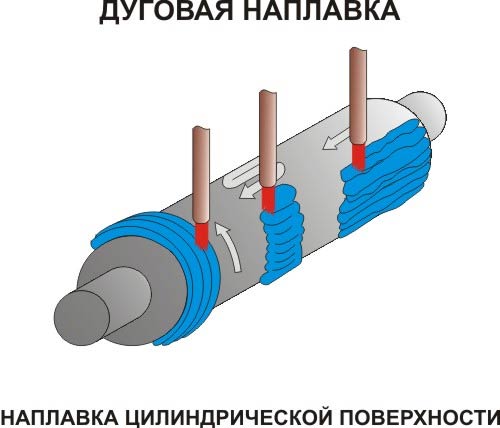

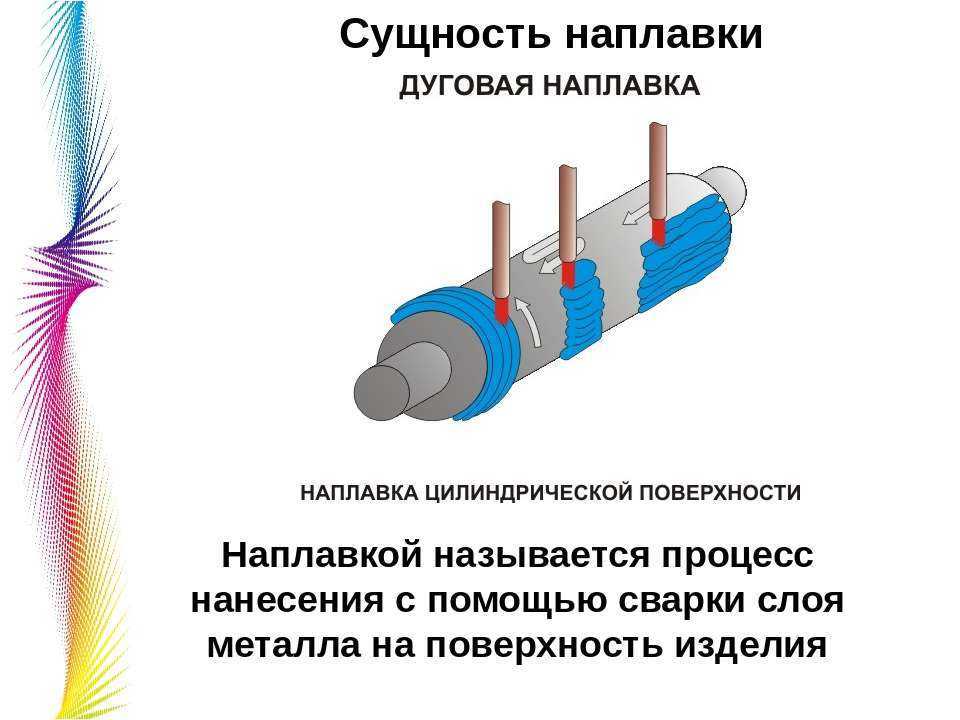

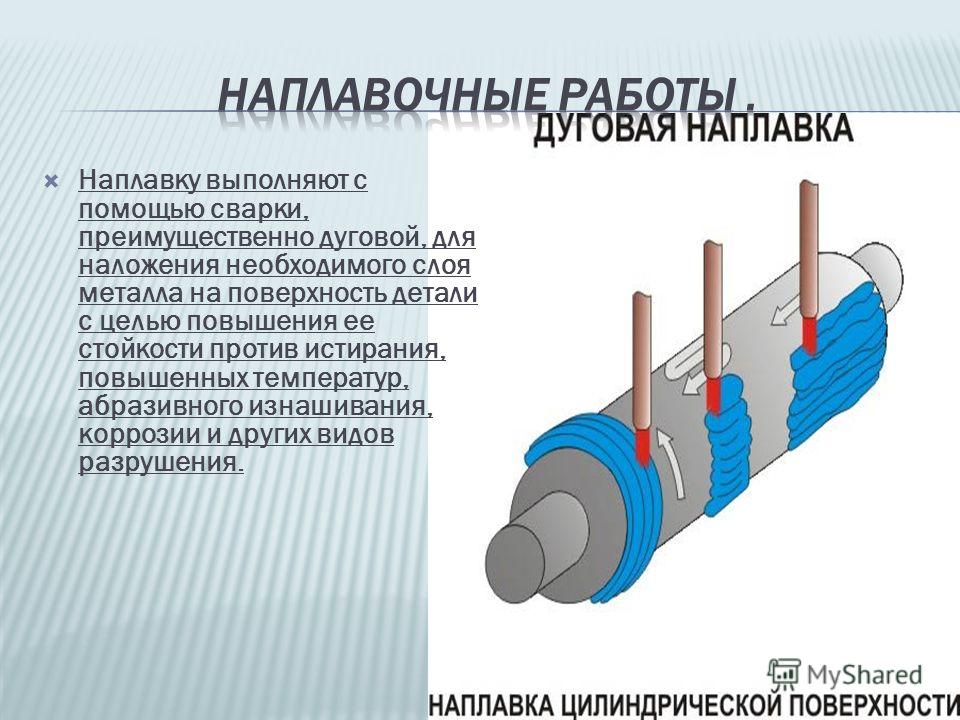

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами.

Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами.

Основные способы наплавки

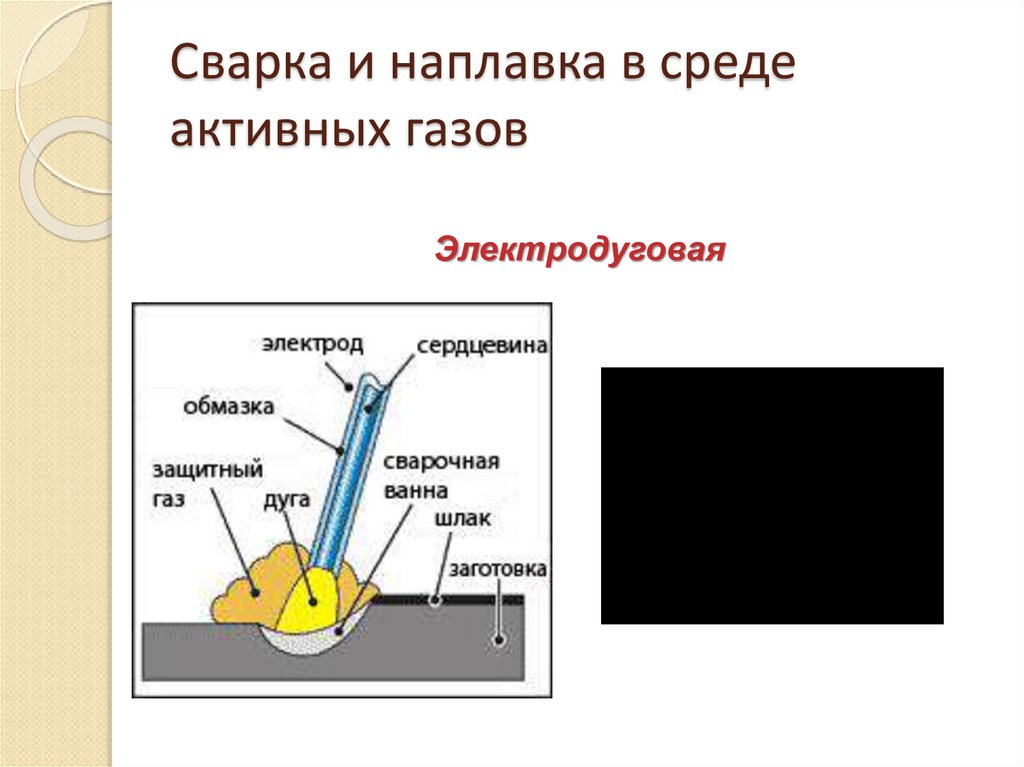

Ручная дуговая наплавка электродами

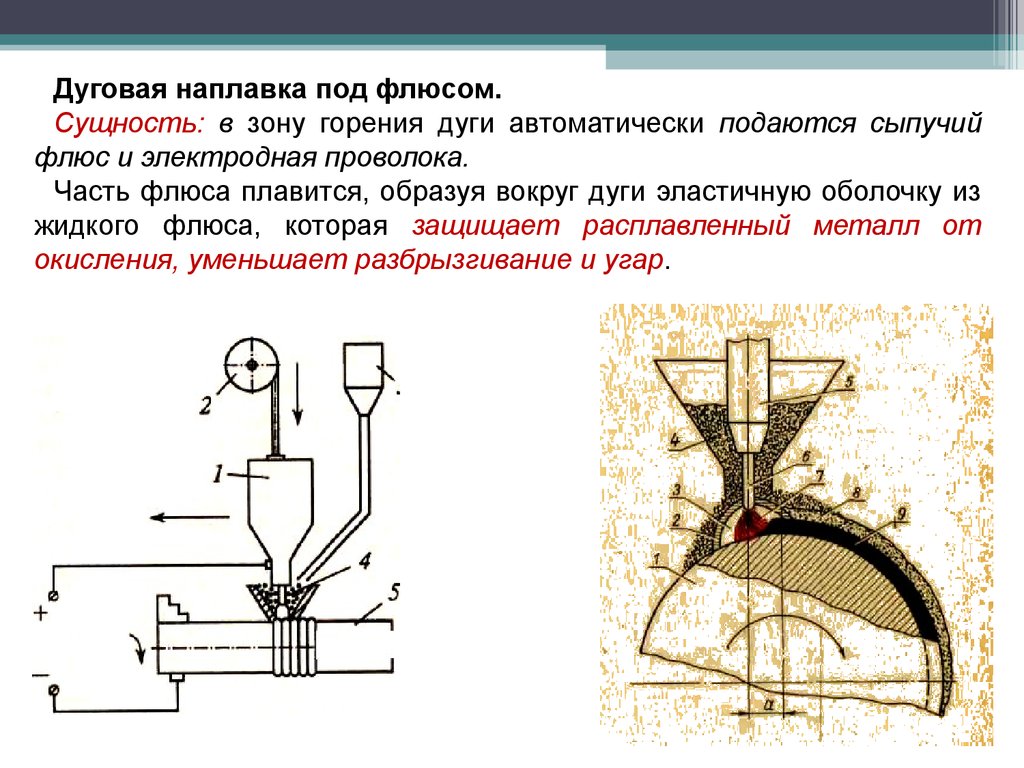

Дуговая наплавка под флюсом

Дуговая наплавка в защитных газах

Дуговая наплавка порошковыми проволоками

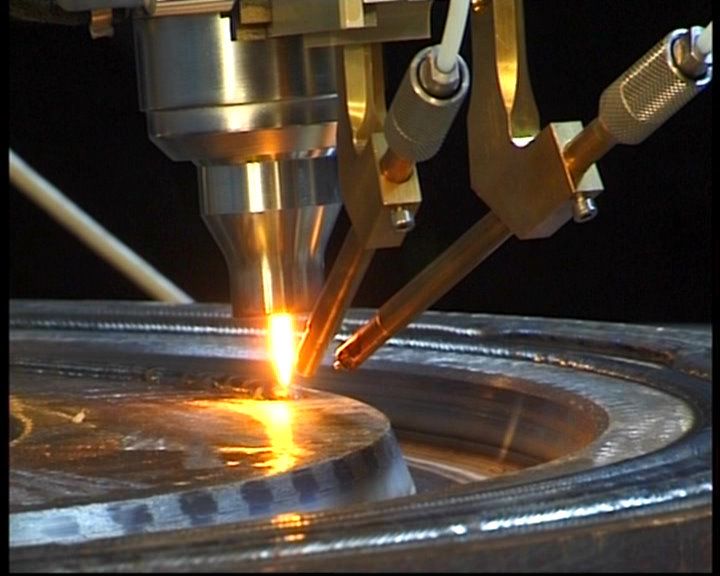

Плазменная наплавка

Электрошлаковая наплавка

Вибродуговая наплавка

Общие требования к наплавке

При наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного

металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации.

Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации.

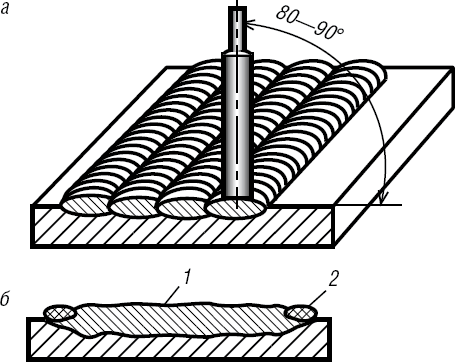

Наплавка плоских и фасонных поверхностей

Перед наплавкой поверхность тщательно очищают от масла, краски, окалины и других загрязнений. Поверхностные дефекты, в том числе и ранее наклепанный слой, удаляют механическим путем или резаком для поверхностной кислородной резки.

С целью снижения сварочных напряжений необходимо добиваться равномерной толщины наплавленного слоя. Поверхность, имеющую неравномерную выработку с большими колебаниями по высоте, выравнивают механическим путем на металлорежущем оборудовании.

Подготовка поверхностей под наплавку

Правильная (П) и неправильная (Н) подготовка поверхностей

под наплавку; 1…6 — последовательность наложения валиков

Защита наплавленного металла

В процессе наплавки в изделии появляются значительные внутренние напряжения, которые приводят к его короблению, а иногда и к разрушению. К мерам, принимаемым для предотвращения возникновения напряжений или снятия их с целью уменьшения деформации изделия, относятся следующие:

К мерам, принимаемым для предотвращения возникновения напряжений или снятия их с целью уменьшения деформации изделия, относятся следующие:

предварительный подогрев до 200…400 °С;

ведение наплавки с погружением изделия в воду без смачивания наплавляемой поверхности;

ведение процесса при жестком закреплении изделия в приспособлении;

предварительный изгиб изделия в направлении, обратном ожидаемому изгибу;

высокотемпературный отпуск после наплавки с нагревом до 650…680 °С.

Рисунок нанесения валиков

При износостойкой наплавке применяют способы, различающиеся по рисунку нанесения валиков:

Сплошная наплавка – имеет наибольшее распространение как при восстановлении изношенных деталей, так и при изготовлении новых с заданными свойствами поверхностных слоев;

Линейчатая наплавка — сочетание разнообразных наплавочных материалов (твердых сплавов, коррозионно-стойкой, перлитной стали и др. ) предотвращает образование трещин и отрыва наплавленного металла от основного;

) предотвращает образование трещин и отрыва наплавленного металла от основного;

Рисунок нанесения валиков

Сетчатая наплавка — способствует снижению погонной энергии и чувствительности к трещинам; при попадании грунта в узлы сетки повышается стойкость к абразивному изнашиванию;

Полосчатая наплавка – равноценна сетчатой наплавке;

Точечная наплавка — снижает вредное влияние на основной металл, сокращает потребление наплавочных материалов и повышает износостойкость покрытий; отличается трудоемкостью, поскольку наплавка не является непрерывной.

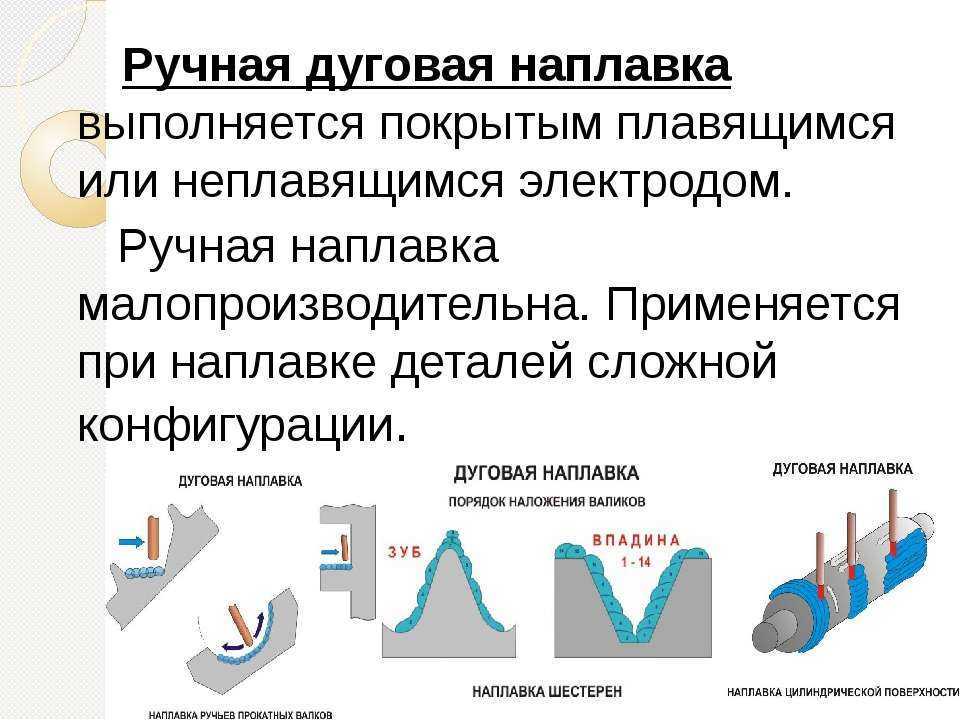

Наплавка криволинейных поверхностей

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами:

А) наплавкой валиков вдоль образующей тела вращения.

Б) наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков.

В) При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки.

Смещение электрода при наплавке тел вращения

При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия.

ОСНОВНЫЕ СПОСОБЫ ДУГОВОЙ НАПЛАВКИ

Ручная дуговая наплавка покрытыми электродами

Эта технология наплавки при меняется наиболее часто благодаря свой универсальности: детали могут быть практически любой формы, находиться в любом пространственном положении.

Простота применяемого оборудования (обычное сварочное), возможность получения наплавки практически любой системы легирования делают способ весьма распространенным.

Дуговая наплавка под флюсом

Дуговая наплавка в защитных газах

Дуговая наплавка порошковыми проволоками

Плазменная наплавка

Электрошлаковая наплавка

При электрошлаковой наплавке для оплавления основного и присадочного металла служит шлаковая ванна, разогреваемая проходящим через нее электрическим током. Этот способ наплавки, как правило, сочетается с принудительным формированием наплавляемого слоя.

Вибродуговая наплавка

СПАСИБО ЗА ВНИМАНИЕ

Скачать презентацию

Особенности процесса наплавки дуги в продольном магнитном поле

[1]

А. Д. Размышляев. Магнитный контроль формирования шва при дуговой сварке, Мариуполь, (2000).

Д. Размышляев. Магнитный контроль формирования шва при дуговой сварке, Мариуполь, (2000).

[2]

В.П. Черныш, В.Д. Кузнецов, А.Н. Брискман, Г.М. Шеленков. Сварка с электромагнитным перемешиванием, Киев, (1983).

[3]

JC Villafuerte, HW Kerr. Электромагнитное перемешивание и измельчение зерна в сварных швах GTA из нержавеющей стали / Журнал по сварке. – 69 (1990). – №1. – С.1-13.

[4]

М. Малиновски-Бродницка, Г. ден Оуден, В. Дж. П. Винк. Влияние электромагнитного перемешивания на сварные швы аустенитной нержавеющей стали методом ГТА / Сварочный журнал. – 69(1990). – № 2. – С.52-59.

Малиновски-Бродницка, Г. ден Оуден, В. Дж. П. Винк. Влияние электромагнитного перемешивания на сварные швы аустенитной нержавеющей стали методом ГТА / Сварочный журнал. – 69(1990). – № 2. – С.52-59.

[5]

ЯВЛЯЮСЬ. Болдырев, В.А. Биржев, А.В. Черных. Повышение производительности плавления электродной проволоки при сварке в продольном магнитном поле / Сварочное производство. – 1989. – № 4. – 18-19.

DOI: 10.1080/09507119809447812

[6]

А. М. Болдырев, В.А. Биржев, А.В. Черных. Контроль глубины проплавления при дуговой сварке и наплавке переменным продольным магнитным полем / Сварочное производство. – 1993. – № 6. – С.30-31.

– 1993. – № 6. – С.30-31.

[7]

Ю.Х. Канг, С.Дж. На. Характеристики сварки и сигнала дуги при дуговой сварке металлическим электродом в узком разделке с использованием электромагнитных колебаний дуги / Сварочный журнал. – 82 (2003). – № 5. – С.93-99.

DOI: 10.1016/b978-008044066-8/50004-5

[8]

А. Д. Размышляев, М. В. Миронова. Магнитный контроль формирования валков и швов при дуговой наплавке и сварке, Мариуполь, (2009 г.).

[9]

Чинахов Д. А. Исследование термического цикла и скорости охлаждения однопроходных сварных соединений стали 30ХГСА / Прикладная механика и материалы. – Том. 52-54. – 2011. – С.442-447.

А. Исследование термического цикла и скорости охлаждения однопроходных сварных соединений стали 30ХГСА / Прикладная механика и материалы. – Том. 52-54. – 2011. – С.442-447.

DOI: 10.4028/www.scientific.net/amm.52-54.442

[10]

В. Д. Кузнецов, И. В. Малинкин, В. В. Сыроватка. Поведение дуги и перенос электродного металла при сварке в продольном магнитном поле / Сварочное производство. – 1972. – № 4. – С.3-4.

[11]

Б. Н. Селяненков, В. А. Блинков, Ю. В. Казаков. О формировании шва в продольном магнитном поле при аргонодуговой сварке / Сварочное производство. – 1975. – № 11. – С.5-7.

– 1975. – № 11. – С.5-7.

[12]

М. Л. Лин, Т. В. Игар. Влияние давления дуги на геометрию сварочной ванны / Сварочный журнал. – 64 (1985). – № 6. – С.163-169.

[13]

З. Цао, З. Ян, С. Л. Чен. Трехмерное моделирование нестационарной сварочной ванны GMA со свободной поверхностью / журнал сварки. – 83 (2004). – № 6. – 169-176.

9{2}$Днепровский государственный технический университет, ул. Днепробудивская, 2, UA-51918 Каменское, Украина

Поступила в редакцию: 28. 01.2021; окончательная версия — 17.09.2021.

01.2021; окончательная версия — 17.09.2021.

Скачать: PDF

В данной работе проведены сравнительные экспериментальные исследования влияния параметров импульсно-дуговой наплавки на геометрические размеры наплавленных валиков и структуру наплавленного металла системы легирования Fe–C–Cr–Ti–Mn–Si. . В качестве эталона использовались образцы, напыленные в тех же режимах, но без применения импульсных технологий. Исследования проводятся с помощью полуавтомата Fronius TPS 400i с собственным источником питания и универсальной наплавочной установки У-653 с источником питания ВДУ-506. Экспериментально установлено, что использование импульсных режимов наплавки приводит к изменению микроструктурного состояния наплавленного металла и повышению его твердости в среднем на 4–5 единиц по шкале HRC, по сравнению с наплавкой без импульсов. . Определено значение динамического/импульсного параметра в импульсном режиме наплавки, отвечающего за энергию отрыва капли. При наплавке на оптимальных режимах получается более однородная структура наплавленного металла, характеризующаяся мелкозернистостью и наименьшей шириной околошовной зоны. Установлено, что импульсная наплавка с использованием полуавтомата Fronius TPS 400i позволяет существенно изменить амплитуду, период и угол наклона фронта волны тока по сравнению с безимпульсной наплавкой на штатном оборудовании. Это оказывает существенное влияние на свойства металла шва. Данные, полученные в данной работе, могут быть использованы при выборе режимов наплавки деталей, работающих в условиях интенсивного абразивного изнашивания.

При наплавке на оптимальных режимах получается более однородная структура наплавленного металла, характеризующаяся мелкозернистостью и наименьшей шириной околошовной зоны. Установлено, что импульсная наплавка с использованием полуавтомата Fronius TPS 400i позволяет существенно изменить амплитуду, период и угол наклона фронта волны тока по сравнению с безимпульсной наплавкой на штатном оборудовании. Это оказывает существенное влияние на свойства металла шва. Данные, полученные в данной работе, могут быть использованы при выборе режимов наплавки деталей, работающих в условиях интенсивного абразивного изнашивания.

Ключевые слова:

дуговая наплавка, импульсная наплавка, режимы наплавки, глубина проплавления, металл шва, структура металла наплавки, околошовная зона.

ССЫЛКИ

- Х. М. Кобб, История нержавеющей стали (Огайо: ASM International: 2010).

- В.

Д. Позняков, А.В. Завдовеев, А.А. Гайворонский, А.М. Денисенко, А.А. Максименко, Журнал Патона по сварке, 9: 7 (2018). Перекрёстная ссылка

Д. Позняков, А.В. Завдовеев, А.А. Гайворонский, А.М. Денисенко, А.А. Максименко, Журнал Патона по сварке, 9: 7 (2018). Перекрёстная ссылка - . Крампит А.Г., Зернин Е.А., Крампит М.А. // Технологии и материалы. 2015. Т. 1. С. 4.

- А. М. Жерносеков, Журнал Патона по сварке, 1: 29 (2012).

- Гьоке С. Ф., Процесс Дуговой Сварки с Уменьшенной Отдачи Энергии для Чувствительных к Теплу Материалов [Электронный Ресурс]. [Процесс дуговой сварки с пониженным выходом энергии для термочувствительных материалов] [Электронный ресурс]. Режим доступа: http://www.ewm-russia.ru/articles/coldarc.php

- В. Л. Бондаренко, Автоматическая сварка, 12: 55 (2004) (на русском языке).

- Голиков Н.И., Ю.В. Сараев Н., Слепцов О. И., Степанова К. В., Семенов С. В. // Наука и образование. 2015. Т. 3. С. 69.

- М. А. Крампит, Международный журнал прикладных и фундаментальных исследований, 5/1: 18 (2015) (на русском языке).

- . А. М. Жерносеков, В. Н. Сидорец, В. В. Приходько, Проблемы машиностроения, 16(5): 18 (2013).

- Н.М. Воропай, В.М. Ильюшенко, Ю.В. Н. Ланкин, Автоматическая сварка, 6: 26 (1999).

- П. К. Палани и Н. Муруган, J. Mater. Технологии обработки, 172, вып. 1: 1 (2006). Перекрёстная ссылка

- H. Tong, T. Ueyama, and H. Harada, Sci. Технол. Сварка. Ж., 6, № 4: 203 (2001). Перекрёстная ссылка

- Д. Джозеф, Д. Фарсон и Р. Харвиг, Sci. Технол. Сварка. Ж., 10, № 3: 311 (2005). Перекрёстная ссылка

- Томоюки Уэяма, The Paton Welding Journal, 10/11: 53 (2013).

- Н.П. Алешин, Г.Г. Чернышов, Ж.Э. А. Гладков, Сварка. Резка. Контроль. Резка. Управление] (Москва: Машиностроение: 2004).

- Ю.В. Сараев Н., Российский интернет-журнал промышленной инженерии, 3, № 3: 3 (2015). Перекрёстная ссылка

- Ю.

В. Сараев Н., Лебедев В. А., Новиков С. В. Машиностроение: Сетевой электронный научный журнал, 4, № 1: 16 (2016).

В. Сараев Н., Лебедев В. А., Новиков С. В. Машиностроение: Сетевой электронный научный журнал, 4, № 1: 16 (2016). - Ю.В. Сараев Н., Полетика И.М., Козлов А.В., Кирилова Н.В., Никонова И.В., Перовская М.В., Екимов В.С., Салько А.Е. // Welding International. 2004. Т. 18. № 6. С. 472. Перекрёстная ссылка

Характеристика износа слоя твердосплавной наплавки стеллита-6 в процессах плазменно-дуговой наплавки

На этой странице0003

Микроструктура и износостойкость наплавочного слоя из сплава стеллит 6 при двух различных температурах (комнатная температура и 300°C) были исследованы с помощью процессов плазменно-дуговой наплавки на стали Q235. Трибологические испытания были проведены для характеристики износостойкости. Микроструктура покрытия из сплава стеллит 6 в основном состоит из фаз α -Co и (Cr, Fe) 7 C 3 . Коэффициент трения сплавов стеллит 6 незначительно колеблется при различных нагрузках при 300°С. Оксидный слой образуется на поверхности покрытия и служит специальной смазкой во время испытания на износ. Абразивный износ является доминирующим механизмом при комнатной температуре, а микровспахивание и пластичность являются ключевыми механизмами износа при 300°C.

Оксидный слой образуется на поверхности покрытия и служит специальной смазкой во время испытания на износ. Абразивный износ является доминирующим механизмом при комнатной температуре, а микровспахивание и пластичность являются ключевыми механизмами износа при 300°C.

1. Введение

Сплавы на основе кобальта (Co) (например, сплав стеллита) широко используются в условиях износа благодаря их хорошей стойкости к коррозии, износу и истиранию [1]. Стеллитные системы представляют собой сплавы Co, которые в основном содержат легирующие элементы, такие как вольфрам (W), хром (Cr), молибден (Mo) и некоторое количество углерода (C). Cr является основным легирующим элементом, который реагирует с углеродом с образованием междендритного карбида. Легирующие элементы W и Мо также реагируют с С с образованием карбида в виде вторичных частиц. Упрочнение твердого раствора сплавов на основе кобальта с карбидами может быть легко достигнуто. Распределение, размер и форма карбидов определяются условиями обработки и влияют на механические свойства и твердость [2–5].

Сплавы Stellite 6 с покрытием из нержавеющей стали используются для клапанов, работающих в условиях высоких температур и давлений, когда материал может плавиться, ползти или разрушаться. В нашем приложении рабочая температура составляет от 250°C до 300°C [6]. В таком применении сплавы играют важную роль в предотвращении различных факторов износа, влияющих на поверхность скольжения. Кислород воздуха является нормальным элементом, реагирующим с легирующими элементами, особенно при высоких температурах [7–10]. Важную роль в процессе изнашивания играет образование оксидов [11]. Легирующий элемент Cr обладает хорошей износостойкостью и коррозионной стойкостью, а также жаропрочностью. Фонтальво с сотрудниками продемонстрировали, что оксиды, образующиеся при высоких температурах, уменьшают износ и служат защитной пленкой между контактирующими областями [12, 13]. Износостойкость сплавов Stellite 6 была относительно выше при 750°C. Медленно растущие оксиды на сплавах стеллит-6 приводят к образованию защитной пленки с хорошей износостойкостью [14]. Ван и его коллеги продемонстрировали, что оксидная окалина увеличивается при добавлении иттрия в сплав стеллита для улучшения характеристик износа при 650°C. Когда поверхность сплава стеллит-6 подвергалась износу, тепловому расширению и окислению, оксидная пленка разрушалась. Обнажалась свежая поверхность, и окисление ускорялось. В итоге фильм был полностью испорчен. Этот процесс повторялся, и износостойкость снижалась. Поэтому прочность сцепления оксидной пленки является ключевым фактором, влияющим на общее сопротивление при повышенной температуре [15–22].

Ван и его коллеги продемонстрировали, что оксидная окалина увеличивается при добавлении иттрия в сплав стеллита для улучшения характеристик износа при 650°C. Когда поверхность сплава стеллит-6 подвергалась износу, тепловому расширению и окислению, оксидная пленка разрушалась. Обнажалась свежая поверхность, и окисление ускорялось. В итоге фильм был полностью испорчен. Этот процесс повторялся, и износостойкость снижалась. Поэтому прочность сцепления оксидной пленки является ключевым фактором, влияющим на общее сопротивление при повышенной температуре [15–22].

Это исследование направлено на оценку влияния температуры на износостойкость, которая является рабочей температурой клапана в реальном применении. Обсуждаются процесс и механизм изнашивания при комнатной температуре и 300°С.

2. Экспериментальная процедура

2.1. Подготовка наплавки Stellite 6 В качестве подложки использовалась мягкая сталь

Q235, а сплавы Stellite 6 были сварены дуговой сваркой с переносом плазмы (PTAW). Состав (мас.%) мягкой стали Q235: 0,16 C, 0,53 Mn, 0,30 Si, <0,045 P, <0,055 S и сбалансированное Fe. Состав порошка Stellite 6 приведен в табл. 1. Поверхность матрицы очищали ацетоном и промывали дистиллированной водой для удаления остатков и жира. После этого матрицу сушили на воздухе. Порошок Stellite 6 был предварительно нанесен на поверхность подложки. Толщина порошка составляла примерно 2 мм. Покрытие готовили методом ПАВ при силе тока 150 А.

Состав (мас.%) мягкой стали Q235: 0,16 C, 0,53 Mn, 0,30 Si, <0,045 P, <0,055 S и сбалансированное Fe. Состав порошка Stellite 6 приведен в табл. 1. Поверхность матрицы очищали ацетоном и промывали дистиллированной водой для удаления остатков и жира. После этого матрицу сушили на воздухе. Порошок Stellite 6 был предварительно нанесен на поверхность подложки. Толщина порошка составляла примерно 2 мм. Покрытие готовили методом ПАВ при силе тока 150 А.

2.2. Микроструктурная характеристика

Мягкая сталь Q235 с покрытием разрезалась вдоль перпендикулярного направления линии контакта подложки и покрытия. Затем поверхность среза покрытия была покрыта бакелитом. Поверхность образцов отполировали наждачной бумагой SiC до зернистости 1500#, а затем полировали подушечкой с порошком оксида алюминия. Затем поверхность промывали дистиллированной водой и обрабатывали ультразвуком на водяной бане в течение 5 мин. После этого микроструктура покрытия травилась азотной кислотой. Изображения покрытия до и после износа были получены с помощью оптического микроскопа и сканирующего электронного микроскопа (СЭМ). Анализировали морфологию покрытия, взятого из разных мест. Рентгеновскую дифракцию (XRD) использовали для характеристики фазового анализа, проведенного с использованием XRD-оборудования с Cu K α излучение. Шаг 0,02° использовался для сканирования 2 θ градусов от 30° до 100°. Образец для XRD-теста был предварительно протравлен в 10 % масс. щавелевой кислоте в течение 90 с при потенциале поляризации анода 6 В при комнатной температуре.

Анализировали морфологию покрытия, взятого из разных мест. Рентгеновскую дифракцию (XRD) использовали для характеристики фазового анализа, проведенного с использованием XRD-оборудования с Cu K α излучение. Шаг 0,02° использовался для сканирования 2 θ градусов от 30° до 100°. Образец для XRD-теста был предварительно протравлен в 10 % масс. щавелевой кислоте в течение 90 с при потенциале поляризации анода 6 В при комнатной температуре.

2.3. Испытание на износостойкость

Испытание на износ проводили на приборе для испытаний на трение-износ УМТ-2 (США). Из покрытия были взяты образцы размером 15 мм × 15 мм × 4 мм. Поверхность образцов полировали и очищали ацетоном и дистиллированной водой. Трибологические испытания проводились на трибометре «шар-на-диске» с нагрузкой 10 Н при различных температурах. Испытания проводились с использованием сферической стали C45 (ASTM 1045) диаметром 90,38 мм. Скорость образца относительно шара составляла 2,5 см с −1 за 30 мин. После испытания морфология следа износа была проверена с помощью СЭМ и конфокального лазерного сканера (LEXTOLS400). Затем скорость износа была рассчитана с помощью , где длина следа износа, средняя площадь потери износа, нагрузка и расстояние износа. После экспериментов поверхность образцов была охарактеризована с помощью РЭМ.

После испытания морфология следа износа была проверена с помощью СЭМ и конфокального лазерного сканера (LEXTOLS400). Затем скорость износа была рассчитана с помощью , где длина следа износа, средняя площадь потери износа, нагрузка и расстояние износа. После экспериментов поверхность образцов была охарактеризована с помощью РЭМ.

3. Результаты и обсуждение

3.1. Рентгенофазовый анализ сплавов стеллита 6

Результаты рентгенофазового анализа покрытия из сплава стеллит 6 представлены на рис. 1. Фазы напыленного покрытия: α -Co и М 7 С 6 (М = Fe, Cr), которые определяются соотношением сравнение с параметром решетки стандартных карт JCPDS. Наибольшая интенсивность пиков зарегистрирована для фаз α -Co и (Cr, Fe) 7 C 3 , причем пики этих двух фаз перекрываются. Присутствие (Cr, Fe) 7 C 3 [23] играет ключевую роль в повышении твердости покрытия [24].

3.2. Микроструктура наплавки из сплава стеллит-6

На рис. 2 показана микроструктура покрытия от подложки до поверхности. Как правило, микроструктура сварочного покрытия делится на три части: зоны разбавления, переходную и мелкозернистую [25]. На рис. 2(а) показана линия сплавления между подложкой и покрытием. Зона разбавления покрытия показана красными прямоугольниками на рис. 2(б). Над подложкой наблюдались плоские кристаллические структуры. Эти плоские кристаллические структуры контактируют с зернами подложки. Новые зерна обычно образуются из нерасплавленного зерна. Размер новых зерен увеличивается вдоль исходного направления кристалла. Затем вдоль перпендикулярного направления линии сплавления формируется столбчатый кристалл, как показано на рисунке 2(c). По мере затвердевания верхняя часть покрытия вокруг поверхности становится мелкозернистой зоной, как показано на рис. 2(d). В мелкозернистых областях кристалл демонстрирует разнонаправленный рост.

2 показана микроструктура покрытия от подложки до поверхности. Как правило, микроструктура сварочного покрытия делится на три части: зоны разбавления, переходную и мелкозернистую [25]. На рис. 2(а) показана линия сплавления между подложкой и покрытием. Зона разбавления покрытия показана красными прямоугольниками на рис. 2(б). Над подложкой наблюдались плоские кристаллические структуры. Эти плоские кристаллические структуры контактируют с зернами подложки. Новые зерна обычно образуются из нерасплавленного зерна. Размер новых зерен увеличивается вдоль исходного направления кристалла. Затем вдоль перпендикулярного направления линии сплавления формируется столбчатый кристалл, как показано на рисунке 2(c). По мере затвердевания верхняя часть покрытия вокруг поверхности становится мелкозернистой зоной, как показано на рис. 2(d). В мелкозернистых областях кристалл демонстрирует разнонаправленный рост.

Ячеисто-дендритные карбиды окружены твердым раствором Co и Cr, который затвердевает к поверхности, как показано на рис. 3. Микроструктура покрытия однородная. Дендритные карбиды могут играть ключевую роль в повышении твердости и износостойкости покрытия. Эти результаты аналогичны тем, о которых сообщают Xu et al. [26].

3. Микроструктура покрытия однородная. Дендритные карбиды могут играть ключевую роль в повышении твердости и износостойкости покрытия. Эти результаты аналогичны тем, о которых сообщают Xu et al. [26].

3.3. Трибологические испытания сплавов стеллит-6

На рис. 4 показано изменение коэффициента трения в зависимости от времени скольжения при различных нагрузках. Рисунки 4(а) и 4(б) показывают, что коэффициент трения первоначально быстро увеличивается при комнатной температуре и 300°С. С увеличением расстояния скорость изнашивания незначительно снижается при флуктуациях и достигает стабильного состояния [27]. Как правило, в стабильном состоянии заметных изменений коэффициента трения при малых нагрузках не наблюдается. На рис. 4(а) показано, что коэффициент трения сплавов стеллит-6 уменьшается с увеличением нагрузки. При низких нагрузках коэффициент трения одинаков из-за твердых фаз сплава стеллит-6. При достижении критического значения эффективность трения явно снижается, как показано на рис. 4(а). Коэффициент трения при высокой температуре увеличивается и достигает стабильного состояния без затрат значительного количества времени. Значения коэффициента трения при комнатной температуре выше, чем при 300°С, так как твердость покрытия снижается, а окисление покрытия увеличивается [28]. Механические свойства играют ключевую роль в повышении коэффициента трения покрытия, поскольку твердость существенно влияет на износостойкость сплава стеллит-6 при комнатной и умеренных температурах [29]., 30]. При повышенной температуре со снижением показателя твердости и механических свойств изношенная поверхность с тонким слоем и слабоприлипающими оксидными пленками легко разрушается [31, 32]. В таких условиях механизм износа будет связан с температурой. Скорость изнашивания покрытий можно определить по соотношению: , где – нормальная нагрузка, – путь скольжения, – объем материалов, изношенных при испытании.

4(а). Коэффициент трения при высокой температуре увеличивается и достигает стабильного состояния без затрат значительного количества времени. Значения коэффициента трения при комнатной температуре выше, чем при 300°С, так как твердость покрытия снижается, а окисление покрытия увеличивается [28]. Механические свойства играют ключевую роль в повышении коэффициента трения покрытия, поскольку твердость существенно влияет на износостойкость сплава стеллит-6 при комнатной и умеренных температурах [29]., 30]. При повышенной температуре со снижением показателя твердости и механических свойств изношенная поверхность с тонким слоем и слабоприлипающими оксидными пленками легко разрушается [31, 32]. В таких условиях механизм износа будет связан с температурой. Скорость изнашивания покрытий можно определить по соотношению: , где – нормальная нагрузка, – путь скольжения, – объем материалов, изношенных при испытании.

Изменения скорости изнашивания покрытия при комнатной температуре и 300°С при различных нагрузках показаны на рис. 5. С увеличением нагрузок скорость изнашивания покрытия из сплава стеллит увеличивается. Скорость износа достигает 250×10 −6 мм Н −1 ·м −1 при нанесении 15 Н на покрытие из сплава Стеллит 6. Однако при нанесении при 300°С скорость износа достигает примерно 500·10 -6 мм·Н -1 ·м -1 при различных нагрузках. При комнатной температуре на скорость износа влияют нагрузки. Напротив, при 300°C скорость износа относительно стабильна без каких-либо явных изменений. Эти результаты совпадают с результатами для коэффициента трения.

5. С увеличением нагрузок скорость изнашивания покрытия из сплава стеллит увеличивается. Скорость износа достигает 250×10 −6 мм Н −1 ·м −1 при нанесении 15 Н на покрытие из сплава Стеллит 6. Однако при нанесении при 300°С скорость износа достигает примерно 500·10 -6 мм·Н -1 ·м -1 при различных нагрузках. При комнатной температуре на скорость износа влияют нагрузки. Напротив, при 300°C скорость износа относительно стабильна без каких-либо явных изменений. Эти результаты совпадают с результатами для коэффициента трения.

3.4. Морфология покрытия стеллит 6 после испытания на износ

На Рисунке 6 показаны изображения СЭМ покрытия из сплава стеллит 6 при комнатной температуре и 300°C. Примечательно, что на поверхности покрытия при комнатной температуре накапливалось большое количество частиц по сравнению с морфологией покрытия при 300°C после трибологического испытания, как показано на рисунках 2(a) и 2(b). Эти частицы не могут образовывать защитный слой и вызывают увеличение коэффициента трения, что ускоряет скорость износа. На поверхности покрытия также появляются рубцы вспашки. Коэффициент трения покрытия уменьшается с увеличением приложенной нагрузки из-за большого количества частиц, как показано на рисунке 4 (а). В этом случае абразивный износ является ключевым механизмом при комнатной температуре.

Эти частицы не могут образовывать защитный слой и вызывают увеличение коэффициента трения, что ускоряет скорость износа. На поверхности покрытия также появляются рубцы вспашки. Коэффициент трения покрытия уменьшается с увеличением приложенной нагрузки из-за большого количества частиц, как показано на рисунке 4 (а). В этом случае абразивный износ является ключевым механизмом при комнатной температуре.

На рисунках 6(c) и 6(d) показана гладкая морфология покрытия. Износ и пластическую деформацию во время испытания наблюдают по СЭМ-изображениям линии износа покрытия. Гладкая поверхность дорожки износа подвергается окислению при 300°С. Оксидный слой можно использовать в качестве смазки. Моталлебзаде и др. сообщили, что механизмами изнашивания сплава Stellite 12 являются пластичность при 300°C и окислительный износ при 700°C [33]. Коэффициент трения при 300°C ниже, чем при комнатной температуре, что совпало с результатами скорости износа, показанными на рис. 5. Поверхности имеют ламинарную форму, явных твердых выделений на поверхности не наблюдается. При этом ключевыми механизмами изнашивания при 300°С являются микровспахивание и пластичность [34, 35]. На рис. 6(д) и 6(е) показан анализ методом энергодисперсионной рентгеновской спектроскопии (ЭДС) изношенной поверхности сплава стеллит-6 при 300°С. Образование оксидов, таких как Fe 2 O 3 , CrO, CoO и Cr 2 O 3 при повышенной температуре показаны на рисунках 6(e) и 6(f). Содержание окислительного слоя значительно увеличивается с увеличением нагрузки, что свидетельствует о большем окислении СоО во время испытания на скольжение.

При этом ключевыми механизмами изнашивания при 300°С являются микровспахивание и пластичность [34, 35]. На рис. 6(д) и 6(е) показан анализ методом энергодисперсионной рентгеновской спектроскопии (ЭДС) изношенной поверхности сплава стеллит-6 при 300°С. Образование оксидов, таких как Fe 2 O 3 , CrO, CoO и Cr 2 O 3 при повышенной температуре показаны на рисунках 6(e) и 6(f). Содержание окислительного слоя значительно увеличивается с увеличением нагрузки, что свидетельствует о большем окислении СоО во время испытания на скольжение.

На рис. 7 показана трехмерная морфология покрытия из сплава Stellite 6 после трибологических испытаний. Изношенная поверхность покрытий имеет большой след износа. Вдоль трека наблюдается множество плоских плоскостей, представляющих собой сплошные компактные слои оксида. При малой нагрузке на поверхности наблюдается множество горообразных выпуклостей при приложенной нагрузке 15 Н. После испытания на износ поверхность покрытия шероховатая. Профили трех образцов при разных приложенных нагрузках подобны и совпадают с результатами скорости изнашивания, представленными на рис. 5.9.0003

Профили трех образцов при разных приложенных нагрузках подобны и совпадают с результатами скорости изнашивания, представленными на рис. 5.9.0003

4. Заключение

Было проведено сравнение характеристик износа скольжения покрытия из сплава стеллит 6 на нержавеющих сталях Q235 при комнатной температуре и 300°C. Коэффициент трения покрытия при комнатной температуре выше, чем при 300°С. С увеличением приложенной нагрузки коэффициент трения сплава стеллит 6 увеличивается при комнатной температуре. Однако при 300°С коэффициент трения сплава стеллит 6 незначительно колеблется при различных приложенных нагрузках. Покрытие после износа скольжением при 300°С подвергается окислению. Оксидный слой можно использовать в качестве смазки. Скорость изнашивания при 300°С выше, чем при комнатной температуре из-за микровспахивания. Микровспахивание и пластичность являются ключевыми механизмами износа при 300°C.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Авторы хотели бы выразить искреннюю благодарность стартап-проекту доктора научных исследований Университета науки и технологии Цзянсу (№ 1062921401) и Научно-технической программе провинции Цзянсу (№ BY2015065-01, BE2015144). и BE2015145) за финансовую поддержку.

Ссылки

Ю. Ю, С. Лю, Л. Пэн, М. Лонг, Х. Дэн и Х. Чжао, «Arg 972 Субстрат-1 инсулинового рецептора усиливает апоптоз, индуцированный фактором некроза опухоли α , в остеобластах», Molecular Medicine Reports , vol. 12, нет. 1, стр. 255–260, 2015.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. М. Ферожхан, М. Дурайсельвам, К. Г. Кумар и Р. Равибхарат, «Плазменная дуговая сварка сплава стеллит-6 на нержавеющей стали для повышения износостойкости», Procedia Technology , vol. 25, стр. 1305–1311, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М.

Востржак, Я. Тесарж, Ш. Houdková, E. Smazalová и M. Hruška, «Диагностика лазерного переплава напыленных стеллитовых покрытий HVOF с использованием инфракрасной камеры», Surface and Coatings Technology , vol. 318, стр. 360–364, 2017.

Востржак, Я. Тесарж, Ш. Houdková, E. Smazalová и M. Hruška, «Диагностика лазерного переплава напыленных стеллитовых покрытий HVOF с использованием инфракрасной камеры», Surface and Coatings Technology , vol. 318, стр. 360–364, 2017.Посмотреть по адресу:

Сайт издателя | Google Scholar

P. Hu, R. Liu, J. Liu, G. McRae, M. X. Yao и R. Collier, «Усовершенствованные сплавы стеллита с улучшенной опорой металл-металл для имплантатов бедра», Материалы и коррозия , том. 60, стр. 424–432, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

S. Nsoesie, R. Liu, K. Y. Chen и MX Yao, «Аналитическое моделирование эрозии твердыми частицами сплавов стеллита в сочетании с экспериментальными исследованиями», Wear , vol. 309, нет. 1–2, стр. 226–232, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д.

Грабау Т., «Композитное динамическое уплотнение клапана для высокотемпературных регулирующих клапанов», США 9341273 Б2.

Грабау Т., «Композитное динамическое уплотнение клапана для высокотемпературных регулирующих клапанов», США 9341273 Б2.Просмотр по адресу:

Google Scholar

Х. Кашани, А. Амадех и Х. М. Гасеми, «Износ в помещении и при высоких температурах наплавленных покрытий на основе никеля и кобальта на штампах для горячей штамповки», Wear , об. 262, нет. 7–8, стр. 800–806, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

M. X. Yao, J. B. C. Wu и Y. Xie, «Износостойкость, коррозионная стойкость и сопротивление растрескиванию некоторых W- или Mo-содержащих стеллитных сплавов для твердосплавного покрытия», Материаловедение и инженерия , том. 407, нет. 1–2, стр. 234–244, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C.

Navas, A. Conde, M. Cadenas, and J. De Damborenea, «Трибологические свойства наплавленных лазером покрытий Stellite 6 на стальных подложках», Surface Engineering , vol. 22, нет. 1, стр. 26–34, 2006 г.

Navas, A. Conde, M. Cadenas, and J. De Damborenea, «Трибологические свойства наплавленных лазером покрытий Stellite 6 на стальных подложках», Surface Engineering , vol. 22, нет. 1, стр. 26–34, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

П. А. Мюнтер и Дж. Г. Ленард, «Влияние масштабирования на межфазное трение при горячей прокатке сталей», Журнал технологии обработки материалов , вып. 88, нет. 1, стр. 105–113, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

О. Баррау, К. Боэр, Р. Гра и Ф. Резай-Ариа, «Механизмы износа и скорость износа при высокотемпературном сухом трении инструментальной стали AISI h21: влияние циркуляции мусора», Износ , т. 263, нет. 1–6, стр. 160–168, 2007 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Г.

А. Фонтальво и К. Миттерер, «Влияние оксидообразующих легирующих элементов на высокотемпературный износ стали для горячей обработки», Wear , vol. 258, нет. 10, стр. 1491–1499, 2005.

А. Фонтальво и К. Миттерер, «Влияние оксидообразующих легирующих элементов на высокотемпературный износ стали для горячей обработки», Wear , vol. 258, нет. 10, стр. 1491–1499, 2005.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Х. Стотт и М. П. Джордан, «Влияние нагрузки и твердости подложки на развитие и сохранение износостойких слоев во время скольжения при повышенных температурах», Wear , vol. 250-251, вып. 1, стр. 391–400, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Й. Бироль, «Износ сплавов Inconel 617 и Stellite 6 при скольжении при высоких температурах», Wear , vol. 269, нет. 9–10, стр. 664–671, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

E.

Lemaire и M. Le Calvar, «Свидетельства трибокоррозионного износа в реакторах с водой под давлением», Wear , vol. 249, нет. 5–6, стр. 338–344, 2001.

Lemaire и M. Le Calvar, «Свидетельства трибокоррозионного износа в реакторах с водой под давлением», Wear , vol. 249, нет. 5–6, стр. 338–344, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Б. Шендье и Д. А. Даунхэм, «Характеристика сплавов Ni-25% Cr, содержащих химически активные элементы, и оксидных чешуек, выращенных на них при высоких температурах, с использованием просвечивающей электронной микроскопии», Oxidation of Metals , vol. 43, нет. 5–6, стр. 435–457, 1995.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Ф. Дж. Куинн, Дж. Л. Салливан и Д. М. Роусон, «Происхождение и развитие окислительного износа при низких температурах окружающей среды», Изнашивание , том. 94, нет. 2, стр. 175–191, 1984.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

П. Ту, X. Х. Цзе, З. Ю. Мао и М. Мацумура, «Влияние температуры на скользящий износ без смазки стали 5 CrNiMo по сравнению со сталью 40 MnB в диапазоне 400–600 ° C», Tribology. Международный , том. 31, нет. 7, стр. 347–353, 1998.

П. Ту, X. Х. Цзе, З. Ю. Мао и М. Мацумура, «Влияние температуры на скользящий износ без смазки стали 5 CrNiMo по сравнению со сталью 40 MnB в диапазоне 400–600 ° C», Tribology. Международный , том. 31, нет. 7, стр. 347–353, 1998.Посмотреть по адресу:

Сайт издателя | Google Scholar

И. Раду и Д.Ю. Ли, «Исследование роли оксидной окалины на стеллите 21, модифицированном иттрием, в сопротивлении износу при повышенных температурах», Изнашивание , том. 259, нет. 1–6, стр. 453–458, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

И. А. Инман и П. С. Датта, «Исследования высокотемпературного скользящего износа металлических разнородных интерфейсов IV: Nimonic 80A по сравнению с Incoloy 800HT», Tribology International , vol. 44, нет. 12, стр. 1902–1919, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М.

Рой, А. Паушиц, Дж. Верниш и Ф. Франек, «Влияние температуры на износ покрытия Cr3C 2-25 (Ni20Cr) — сравнение между нанокристаллическими зернами и обычными зернами», Изнашивание , том. 257, нет. 7–8, стр. 799–811, 2004 г.

Рой, А. Паушиц, Дж. Верниш и Ф. Франек, «Влияние температуры на износ покрытия Cr3C 2-25 (Ni20Cr) — сравнение между нанокристаллическими зернами и обычными зернами», Изнашивание , том. 257, нет. 7–8, стр. 799–811, 2004 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Бэтчелор А. В., Стаховяк Г. В. и Кэмерон А. «Взаимосвязь между оксидными пленками и износом сталей», Wear , vol. 113, нет. 2, стр. 203–223, 1986.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Л. Де Мол Ван Оттерлоо и Дж. Т. М. Де Хоссон, «Микроструктурные особенности и механические свойства лазерного покрытия на основе кобальта», Acta Materialia , том. 45, нет. 3, стр. 1225–1236, 1997.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф.

Розальбино и Г. Скавино, «Оценка коррозионного поведения литого и HIP-сплава стеллита 6 в хлоридсодержащей среде», Electrochimica Acta , vol. 111, стр. 656–662, 2013.

Розальбино и Г. Скавино, «Оценка коррозионного поведения литого и HIP-сплава стеллита 6 в хлоридсодержащей среде», Electrochimica Acta , vol. 111, стр. 656–662, 2013.Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. Сюй, М. Куцуна, З. Лю и Л. Сун, «Характерные характеристики плакирующего слоя при многослойной лазерной наплавке порошковой смесью стеллита-6 и карбида вольфрама», Технология поверхностей и покрытий , том. 201, нет. 6, стр. 3385–3392, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Y. Xu, T. Xia и Y. Huang, «Сравнение микроструктур сплава Stellite 6, полученного методом самораспространяющегося высокотемпературного синтеза, и литого сплава HS111», Rare Metal Materials and Engineering , vol. 38, нет. 8, pp. 1333–1337, 2009.

Просмотр по адресу:

Google Scholar

Г.

Р. Миршека, С. Даи, С. Ф. Бонаби, М. Р. Таваколи, А. Шафией, М. Микроструктура и износостойкость покрытий Stellite 6, нанесенных на нержавеющую сталь AISI 420 методом GTAW», Поверхности и интерфейсы , том. 9, стр. 79–92, 2017.

Р. Миршека, С. Даи, С. Ф. Бонаби, М. Р. Таваколи, А. Шафией, М. Микроструктура и износостойкость покрытий Stellite 6, нанесенных на нержавеющую сталь AISI 420 методом GTAW», Поверхности и интерфейсы , том. 9, стр. 79–92, 2017.Просмотр по адресу:

Google Scholar

Л. Ван и Д. Ю. Ли, «Влияние иттрия на микроструктуру, механические свойства и износостойкость литого сплава стеллит 6 », Wear , vol. 255, нет. 1–6, стр. 535–544, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

M. X. Yao, J. B. C. Wu и Y. Xie, «Износостойкость, коррозионная стойкость и сопротивление растрескиванию некоторых W- или Mo-содержащих стеллитных сплавов для твердосплавного покрытия», Материаловедение и инженерия , стр. 234–244, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

T.

Hejwowski, «Износостойкость сплавов на основе Fe, Ni и Co для плазменного осаждения», Vacuum , vol. 80, нет. 11–12, стр. 1326–1330, 2006.

Hejwowski, «Износостойкость сплавов на основе Fe, Ni и Co для плазменного осаждения», Vacuum , vol. 80, нет. 11–12, стр. 1326–1330, 2006.Посмотреть по адресу:

Сайт издателя | Google Scholar

П. Дж. Блау, «Трибология металлических материалов при повышенных температурах», Tribology International , том. 43, нет. 7, стр. 1203–1208, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Кашани, А. Амадех и А. Охадизаде, «Влияние температуры на вызванное деформацией фазовое превращение γ → ε в стеллите 21 во время испытания на износ», Материаловедение и инженерия: Конструкционные материалы: свойства, микроструктура и обработка , том. 435–436, стр. 474–477, 2006 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

А.

Моталлебзаде, Э. Атар и Х. Чименоглу, «Характеристики износа при скольжении молибденсодержащего покрытия Stellite 12 при повышенных температурах», Tribology International , vol. 91, стр. 40–47, 2015 г.

Моталлебзаде, Э. Атар и Х. Чименоглу, «Характеристики износа при скольжении молибденсодержащего покрытия Stellite 12 при повышенных температурах», Tribology International , vol. 91, стр. 40–47, 2015 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Ахмед, А. Ашраф, М. Эламин и др., «Поведение наноцарапин с одной неровностью в сплавах с HIP и литым стеллитом 6», Wear , vol. 312, нет. 1-2, стр. 70–82, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Апай и Б. Гуленк, «Износостойкость стали AISI 1015, покрытой стеллитом 6 с помощью микролазерной сварки», Materials and Corrosion , vol. 55, стр. 1–8, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2017 Zhiyuan Zhu et al.

Д. Позняков, А.В. Завдовеев, А.А. Гайворонский, А.М. Денисенко, А.А. Максименко, Журнал Патона по сварке, 9: 7 (2018). Перекрёстная ссылка

Д. Позняков, А.В. Завдовеев, А.А. Гайворонский, А.М. Денисенко, А.А. Максименко, Журнал Патона по сварке, 9: 7 (2018). Перекрёстная ссылка

В. Сараев Н., Лебедев В. А., Новиков С. В. Машиностроение: Сетевой электронный научный журнал, 4, № 1: 16 (2016).

В. Сараев Н., Лебедев В. А., Новиков С. В. Машиностроение: Сетевой электронный научный журнал, 4, № 1: 16 (2016). Востржак, Я. Тесарж, Ш. Houdková, E. Smazalová и M. Hruška, «Диагностика лазерного переплава напыленных стеллитовых покрытий HVOF с использованием инфракрасной камеры», Surface and Coatings Technology , vol. 318, стр. 360–364, 2017.

Востржак, Я. Тесарж, Ш. Houdková, E. Smazalová и M. Hruška, «Диагностика лазерного переплава напыленных стеллитовых покрытий HVOF с использованием инфракрасной камеры», Surface and Coatings Technology , vol. 318, стр. 360–364, 2017. Грабау Т., «Композитное динамическое уплотнение клапана для высокотемпературных регулирующих клапанов», США 9341273 Б2.

Грабау Т., «Композитное динамическое уплотнение клапана для высокотемпературных регулирующих клапанов», США 9341273 Б2. Navas, A. Conde, M. Cadenas, and J. De Damborenea, «Трибологические свойства наплавленных лазером покрытий Stellite 6 на стальных подложках», Surface Engineering , vol. 22, нет. 1, стр. 26–34, 2006 г.

Navas, A. Conde, M. Cadenas, and J. De Damborenea, «Трибологические свойства наплавленных лазером покрытий Stellite 6 на стальных подложках», Surface Engineering , vol. 22, нет. 1, стр. 26–34, 2006 г. А. Фонтальво и К. Миттерер, «Влияние оксидообразующих легирующих элементов на высокотемпературный износ стали для горячей обработки», Wear , vol. 258, нет. 10, стр. 1491–1499, 2005.

А. Фонтальво и К. Миттерер, «Влияние оксидообразующих легирующих элементов на высокотемпературный износ стали для горячей обработки», Wear , vol. 258, нет. 10, стр. 1491–1499, 2005. Lemaire и M. Le Calvar, «Свидетельства трибокоррозионного износа в реакторах с водой под давлением», Wear , vol. 249, нет. 5–6, стр. 338–344, 2001.

Lemaire и M. Le Calvar, «Свидетельства трибокоррозионного износа в реакторах с водой под давлением», Wear , vol. 249, нет. 5–6, стр. 338–344, 2001. П. Ту, X. Х. Цзе, З. Ю. Мао и М. Мацумура, «Влияние температуры на скользящий износ без смазки стали 5 CrNiMo по сравнению со сталью 40 MnB в диапазоне 400–600 ° C», Tribology. Международный , том. 31, нет. 7, стр. 347–353, 1998.

П. Ту, X. Х. Цзе, З. Ю. Мао и М. Мацумура, «Влияние температуры на скользящий износ без смазки стали 5 CrNiMo по сравнению со сталью 40 MnB в диапазоне 400–600 ° C», Tribology. Международный , том. 31, нет. 7, стр. 347–353, 1998. Рой, А. Паушиц, Дж. Верниш и Ф. Франек, «Влияние температуры на износ покрытия Cr3C 2-25 (Ni20Cr) — сравнение между нанокристаллическими зернами и обычными зернами», Изнашивание , том. 257, нет. 7–8, стр. 799–811, 2004 г.

Рой, А. Паушиц, Дж. Верниш и Ф. Франек, «Влияние температуры на износ покрытия Cr3C 2-25 (Ni20Cr) — сравнение между нанокристаллическими зернами и обычными зернами», Изнашивание , том. 257, нет. 7–8, стр. 799–811, 2004 г. Розальбино и Г. Скавино, «Оценка коррозионного поведения литого и HIP-сплава стеллита 6 в хлоридсодержащей среде», Electrochimica Acta , vol. 111, стр. 656–662, 2013.

Розальбино и Г. Скавино, «Оценка коррозионного поведения литого и HIP-сплава стеллита 6 в хлоридсодержащей среде», Electrochimica Acta , vol. 111, стр. 656–662, 2013. Р. Миршека, С. Даи, С. Ф. Бонаби, М. Р. Таваколи, А. Шафией, М. Микроструктура и износостойкость покрытий Stellite 6, нанесенных на нержавеющую сталь AISI 420 методом GTAW», Поверхности и интерфейсы , том. 9, стр. 79–92, 2017.

Р. Миршека, С. Даи, С. Ф. Бонаби, М. Р. Таваколи, А. Шафией, М. Микроструктура и износостойкость покрытий Stellite 6, нанесенных на нержавеющую сталь AISI 420 методом GTAW», Поверхности и интерфейсы , том. 9, стр. 79–92, 2017. Hejwowski, «Износостойкость сплавов на основе Fe, Ni и Co для плазменного осаждения», Vacuum , vol. 80, нет. 11–12, стр. 1326–1330, 2006.

Hejwowski, «Износостойкость сплавов на основе Fe, Ni и Co для плазменного осаждения», Vacuum , vol. 80, нет. 11–12, стр. 1326–1330, 2006. Моталлебзаде, Э. Атар и Х. Чименоглу, «Характеристики износа при скольжении молибденсодержащего покрытия Stellite 12 при повышенных температурах», Tribology International , vol. 91, стр. 40–47, 2015 г.

Моталлебзаде, Э. Атар и Х. Чименоглу, «Характеристики износа при скольжении молибденсодержащего покрытия Stellite 12 при повышенных температурах», Tribology International , vol. 91, стр. 40–47, 2015 г.