Наплавка плазменная реферат: Произошла ошибка

Содержание

Доклад(порошки)

Доклад

Темой моей

диссертационной работы является

«Структура и свойства защитных покрытий

на основе смешанных соединений металлов

III-IV

группы, полученных методом электронно-лучевой

наплавки и плазменным напылением.

Одной из важнейших

задач современного этапа развития

машиностроения является повышение

качества, надёжности и долговечности

деталей, узлов и механизмов. Эта проблема

может быть решена на основе комплексного

подхода, включающего в себя использование

передовых технологий, упрочняющих

материалы. В связи с этим возникла

необходимость в разработке высококачественных

износостойких, коррозионностойких и

жаропрочных покрытий, которые

способны

работать в широком диапазоне температур

и противостоять различным разрушающим

факторам. Поэтому представляют интерес

защитные покрытия на основе смешанных

соединений, которые интенсивно развиваются

в последние годы. В значительной степени

это связано с их тугоплавкостью и

возможностью применения при высоких

температурах.

Композиты на основе

смешанных соединений имеют преимущества

перед другими, тем, что они обладают

высокой термической и химической

стабильностью при высоких температурах

и в то же время имеют прочностные

характеристики, имеют высокую

жаростойкость, что позволяет им работать

в Окислительных средах и применять их

как огнеупорный материал, а также как

структурную составляющую композиционных

материалов.

Создание

высококачественных покрытий с широким

комплексом многофункциональных

физико-механических характеристик во

многом зависит от способа нанесения

покрытий. По литературным данным

известно, что в области нанесения

упрочняющих, защитных и иных покрытий

всё большее значение приобретают

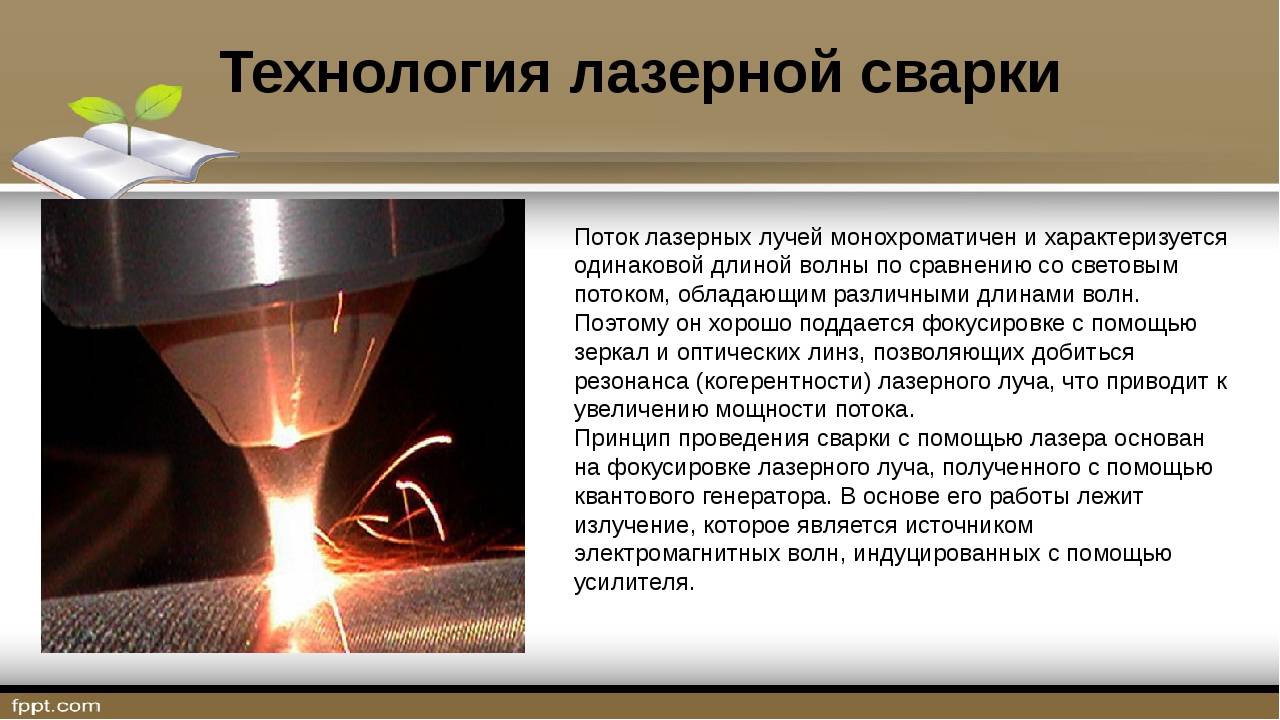

процессы с использованием

высококонцентрированных источников

энергии, таких как электронный и лазерный

лучи. Недостатком лазерной обработки

является низкий КПД нагрева, составляющий

3-7%, в то время как эффективный КПД нагрева

электронным лучом достигает 85-95%.

Электронно-лучевая наплавка в вакууме

(ЭЛН), благодаря ряду преимуществ, таких

как: рафинирование наплавляемого

материала, простота, высокая стабильность

и надежность электромагнитной системы

сканирования электронного луча (по

сравнению с механической разверткой

лазерного луча), безотходность и

экологическая чистота процесса,

возможность гибкого управления процессом

наплавки путем изменения параметров

электронного луча и формирование

градиентного покрытия со структурой

матричного композита и с необходимыми

свойствами, присущи только электронно-лучевой

наплавкой. Также известно, что технология

Также известно, что технология

плазменного напыления активированных

покрытий с аномально высокой концентрацией

дисперсных (тугоплавких) частиц отличается

прежде всего использованием внутренней

запасённой энергией твёрдых частиц с

одновременным протеканием химических

реакций между компонентами смеси в

плазменной среде. В результате химического

превращения в двухфазном плазменном

потоке существенно увеличивается

теплосодержание потока в процессе

напыления. Однако покрытия полученные

методом плазменного напыления, наряду

с другими методами обладают рядом

отрицательных свойств. К ним можно

отнести: повышенную пористость

сформированной структуры и низкая

адгезия с подложкой, за счёт возникновения

дефектов на границе раздела. Известен

целый ряд методов, позволяющих снизить

действие этих отрицательных факторов.

В их число можно отнести метод воздействия

интенсивных электронных пучков на

материал (поверхность) плазменных

покрытий, который по многочисленным

литературным данным, позволяет расширить

возможность управления структурообразованием

и целенаправленно влиять на изменение

свойств упрочнённых поверхностных

слоёв.

Учитывая

уникальные возможности электронно-лучевой

наплавки, плазменного напыления после

оплавления электронным лучом, и высокие

физико-механические свойства смешанных

соединений, на основе которой в данной

работе создавались покрытия, а также

то, что работ в этом направлении нет,

представлялось актуальным.

Исходя

из выше изложенного, основной целью

являлось изучение формирование структуры,

свойств наплавок и плазменных покрытий

после оплавления из композиционных

порошков различного состава на основе

смешанных соединений.

В

соответствии с поставленной целью, в

работе решались следующие задачи:

Изучить

структуру, фазовый состав и свойства

покрытий полученных двумя методами;Подобрать

оптимальный состав для наплавки и

оптимальный режим оплавления плазменных

покрытий;Исследовать

закономерности абразивного износа

ЭЛН-покрытий, а также структурные и

фазовые изменения, произошедшие в

плазменных покрытиях после оплавления

электронным лучом.

Использование

покрытий на основе смешанных соединений

типа (Ti2AlN,

TiNO,

Ti3AlC)

в различных областях техники и технологии

обусловлено наличием таких свойств,

как высокая твёрдость, температура

плавления, электропроводность и

абразивная износостойкость. В связи с

этим в данной работе исследовалось

влияние композиционных покрытий на

основе Ti2AlN,

TiNO,

Ti3AlC

с различными связками и определить их

роль в формировании структуры,

фазообразовании и свойств покрытий.

При этом мы создали несколько вариантов

композиций, руководствуясь следующим:

Добавление

к СВС композиту Ti2AlN,

TiNO,

Ti3AlC

порошка железа, никеля, меди и титана.

Ожидаемый эффект- высокая жидкотекучесть

расплава и высокая износостойкость

покрытия после наплавки;Использование

в качестве связки ПГСР должно было

также увеличить жидкотекучесть расплава

и износостойкость наплавок за счёт

дополнительного выделения из расплава

наряду с нитридами карбидов хрома

повышающих свойства покрытий.

Наплавку

производили в 2-4 прохода на стальную,

титановую и медную подложку.

Так

как работы ещё не полностью завершены,

поэтому не все результаты представлены

сейчас.

Изучение

микроструктуры наплавки состава Ti2AlN

с различными связками, позволило выявить

некоторые закономерности в формировании

наплавленного слоя. В процессе наплавления,

между основным металлом и наплавленным

слоем формируется переходная зона.

Отсюда следует, что в процессе наплавки

происходит интенсивная взаимная диффузия

компонентов сплава и подложки, поэтому

в результате такого взаимодействия

происходит увеличение микротвёрдости

подложки в близи границы раздела с

покрытием. Отсюда можно сделать

заключение, что повышение микротвёрдости

участков подложки, прилегающих к

покрытию, обусловлено в основном

диффузией азота и других легирующих

элементов со стороны наплавки.

Микротвёрдость у всех составов

увеличивается в сторону наплавки.

Микроструктура

покрытия состава Ti+Ti2AlN

(10%) на титановую подложку характеризуется

неравномерностью, в отдельных участках

встречаются крупные конгломераты

Ti2AlN,

т.к. не происходит высокотемпературного

расплавления или его полного разложения

в расплаве связки. Пористость покрытия

не превышает 10%. Тем самым подтверждает

превосходство электронно-лучевой

наплавки перед другими методами. С целью

получения ясного представления о ходе

формирования наплавленного слоя был

проведён послойный рентгенофазовый

анализ, который показал, что на поверхности

наплавки преобладающей фазой является

TiO2

и чуть с меньшей долей Ti2AlN,

а также присутствуют мелкие фазы TiN, AlN

и Ti. В середине наплавки и в переходной

зоне РФА показал, что основной фазой

является Ti и Ti2AlN,

чем ближе к подложке, тем интенсивность

рентгеновских линий Ti и Ti2AlN

уменьшается, как и в поверхностном слое

присутствуют мелкие фазы типа TiN, AlN.

Также был проведён микроспектральный

анализ покрытия. В результате чего

КАМЕБАКС не подтвердил, что крупные

конгломераты это Ti2AlN.

Исследование показывает, что частица

состоит из нитрида титана (св.серые) и

нитрида алюминия (белые). В титановом

излучении видно, что в этом месте

образовался провал, поэтому можно

предположить, там образуются легкие

металлы с алюминием (темно серые), которых

МРСА не может обнаружить. Изучение

микроструктуры состава Ti2AlN

(40%) с железом и ПГСР на стальной подложке

показало, что основная часть нерасплавленных

частиц Ti2AlN

всплыли к поверхности слоя, поэтому на

краю покрытия максимальная твёрдость.

Сосредоточение композита в поверхностном

слое обусловлено малой удельной

плотностью композита. В процессе наплавки

крупные частицы Ti2AlN

не успели расплавиться из-за высокой

температуры плавления свыше 30000С,

потому что воздействие электронного

луча было ограничено, из-за опасности

сквозного проплавления подложки.

Подобная структура наблюдается с 10%

Ti2AlN,

только с малой долей твёрдой фазы. Также

были исследованы покрытия состава с

63% и 50% TiNO

c

медью. Как было выше сказано, при

формировании наплавленного слоя между

основным металлом и наплавленным слоем

протекает взаимная диффузия компонентов

сплава и подложки, поэтому наблюдается

увеличение микротвёрдости в переходной

зоне. Такие покрытия характеризуются

слоистой микроструктурой. При поверхностном

слое образуется прерывистый слой с

микротвёрдостью с от18 ГПа до 30 ГПа.

Результаты рентгенофазового анализа

показали, что структура наплавок состоит

в основном из фаз Ti2AlN.На

дифрактограммах также присутствуют

рефлексы фаз TiAl,

нитриды титана, алюминия, железа (с

железом и ПГСР), карбиды железа, хрома

(с ПГСР) и другие которые металлографически

выявить не удалось, вероятно, из-за

высокой дисперсности. Сейчас покрытия

состава TiNO

c

медью отданы на РФА, поэтому мы не можем

с точностью утверждать, что там

образовалось. В соответствии с поставленной

задачей, в работе исследовались

ЭЛН-покрытия на износостойкость, в

условиях абразивного изнашивания о

нежёсткозакреплённые абразивные

частицы. Наилучшую износостойкость

Наилучшую износостойкость

показали покрытия состава Ti+Ti2AlN

(10%) на титановой подложке. В покрытии

наплавленной смесью с 90% железа и ПГСР

наблюдалось меньшее количество твёрдых

включений, чем с 60% железа и ПГСР, что

привело к более интенсивному износу.

Коэффициент износостойкости в покрытиях

состава TiNO

c

медью не очень высок, из-за прерывистого

поверхностного слоя и за неотработанной

технологии ЭЛН.

В

дальнейшем планируется те же композиции

наносить на титановую и медную подложку.

Известно,

что металлокерамические покрытия, в

том числе оксидные, при высоких

температурах обладают рядом специфических

свойств, позволяющих использовать их

для надёжности защиты жаропрочных

материалов. Недостатком напылённых

покрытий — хрупкость и неудовлетворительная

адгезия могут быть устранены как

благодаря использованию передовых

технология нанесения покрытий, так и

внешними энергетическими воздействиями

на их структуру и свойства. В настоящей

работе приведены результаты исследования

фазообразования, структуры и некоторых

свойств плазменных покрытий, в зависимости

от состава и условий напыления, а так

же после оплавления плазменных покрытий

электронным лучом. По данной технологии

По данной технологии

реализована возможность напыления

плотных металлокерамических покрытий

составов Al2O3+Cr2O3

и Al2O3+Cr2O3+CrN

добавление в исходящую смесь нитрида

хрома было сделано с целью повышения

качества плазменных покрытий, т.к.

известно, что при внедрении в плазменную

струю нитридов происходит их разложение

с выходом тепла химической реакции

между компонентами смеси в плазменной

струе. В результате увеличивается

температура напылённых частиц, что

приводит к повышению качества покрытий.

Покрытия наносили на стальную подложку

с подслоем из сплава Н85Ю15. Плазмообразующим

газом служили аргон и аргон с азотом.

Исследование микроструктуры напылённого

слоя, показало, что сформированные

покрытия имеют многочисленные дефекты

и рассечения. Для оплавления использовали

источник электронов с плазменным

эммитером на основе отражательного

разряда с полым катодом. Диаметр луча

составлял 1 мм, длина развёртки луча 10

мм, ускоряющее напряжение 28 кВ. Исследовали

Исследовали

влияние величины тока луча как наиболее

легко и плавно регулируемого

технологического параметра, на

микроструктуру. Оплавление проводили

при токе луча 16,20,24 мА (плотность мощности

луча составлял соответственно

4460,5600,6720 Вт/см2.

Исследования показали, что при оплавлении

электронным лучом во всех случаях

формируются бездефектные литые структуры,

толщина которых увеличивается от 100 до

1000 мкм с увеличением плотности мощности

электронного луча. Металлографические

исследование покрытия состава Al2O3+Cr2O3

показали,

что при токе 16 мА во всех покрытиях

произошло упрочнение в довольно узкой

зоне от поверхности оплавления. При

токе 20 и 24 мА сформировались слоистые

структуры с тремя зонами повышенной

твёрдости. Зависимость значений

микротвёрдости от расстояния до

поверхности образца для оплавленных

покрытий представлена на рисунке. В

первом случае при 20 мА слой составляет

70-100 мкм, второй пик твёрдости находится

на расстоянии 175-300 мкм от границы покрытия

с подложкой, третий максимум твёрдости

находится на поверхности оплавленного

покрытия и составляет 4 ГПа. Примерно

Примерно

такая же картина наблюдается при

оплавлении плазменного покрытия при

параметрах луча 24 мА, здесь тоже

наблюдается три зоны повышенной

твёрдости. Такая же картина наблюдается

у покрытий состава Al2O3+Cr2O3+CrN.

При оплавлении покрытия приводит к

изменению микротвёрдости, которая

повышается с увеличением тока плотности

мощности луча и образованию три зоны

повышенной твёрдости. Следует отметить,

что покрытия режима плазмы аргон с

азотом имеют более высокие значения

при всех режимах оплавления, по сравнению

с плазмой аргон. Кроме представленных

ранее режимов оплавления было проведено

оплавление покрытий расфокусированным

лучом при токе луча 32 мА. Металлографический

анализ структур после оплавления

расфокусированным лучом показывает,

что видимых изменений не произошло.

Слой покрытия остался,таким же пористым

с рассечением структуры только в двух

случаях в структуре основного металла

травителем выявлялась светлая зона,

толщина которой по размерам соизмеряется

с толщиной покрытия без оплавления.

Твёрдость этих слоёв не претерпели

изменений и показали те же значения,

что и не оплавленные покрытия.

Рентгеноструктурные исследования

подтверждают такие изменения структурного

состояния покрытий после оплавления

электронным лучом. После оплавления

электронным лучом, согласно результатам

РФА в покрытиях появились соединения

шпинельного типа: NiAl2O4

— в покрытиях Al2O3+Cr2O3

и NiAl2O4,

NiCr2O4

– в покрытиях Al2O3+Cr2O3+CrN.

Следует отметить, что в покрытиях всех

исследуемых составов с увеличением

плотности мощности луча, возросли

интенсивности рентгеновских линий,

соответствующих фазам Ni3Al,

NiAl.

В результате чего можно сделать вывод,

что большую роль в фазообразовании

сыграл подслой из сплава Н85Ю15,

способствующий появлению в структуре

оплавленных покрытий интерметаллидов

Ni3Al,

NiAl.

Экспериментально подтверждена возможность

объёмного упрочнения оксидных покрытий,

полученных плазменным методом, под

воздействием электронного луча.

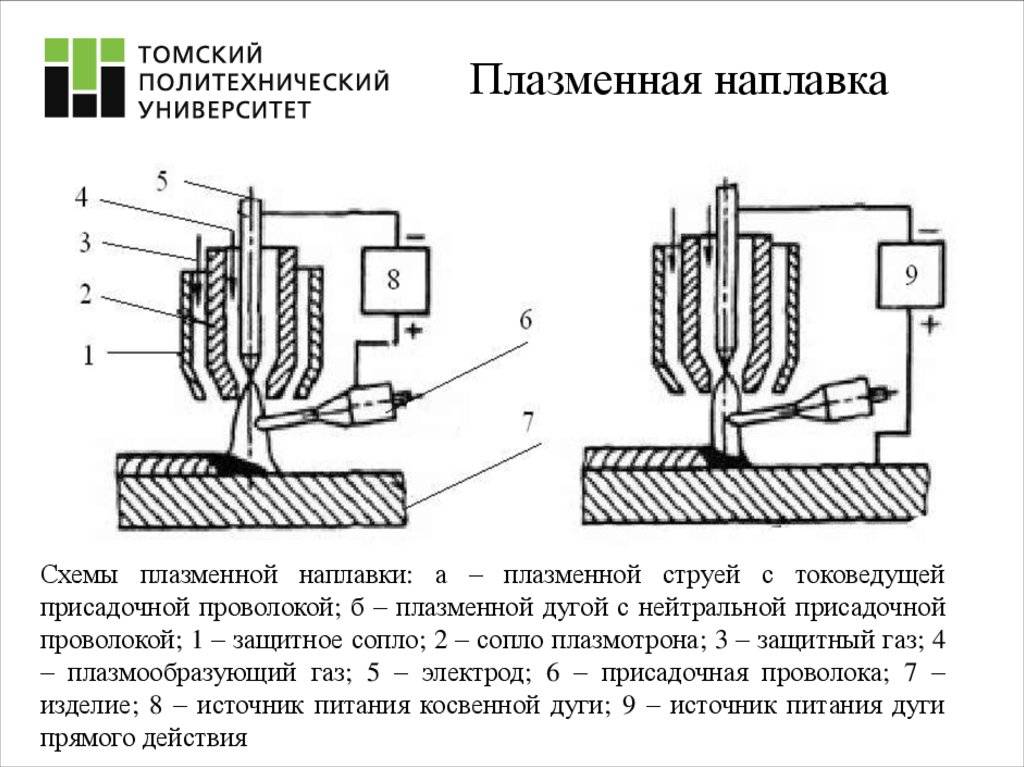

Плазменная технология

Плазменная технология основана на обработке исходных материалов концентрированными потоками энергии.

Плазмохимия изучает процессы, протекающие при температуре 8000–10 000 °С, когда вещество находится в виде плазмы. Плазма – частично или полностью ионизированный газ, обладающий практически одинаковой плотностью положительных или отрицательных зарядов. Плазма может быть низкотемпературной (порядка + 105 °С) и высокотемпературной (+106..108 °С).

Установки, позволяющие осуществлять непрерывный регулируемый нагрев газа до высоких температур, называются генераторами низкотемпературной плазмы (дуговыми или высокочастотными плазмотронами).

Основными сферами применения плазменных технологий является химия, металлургия, машиностроение.

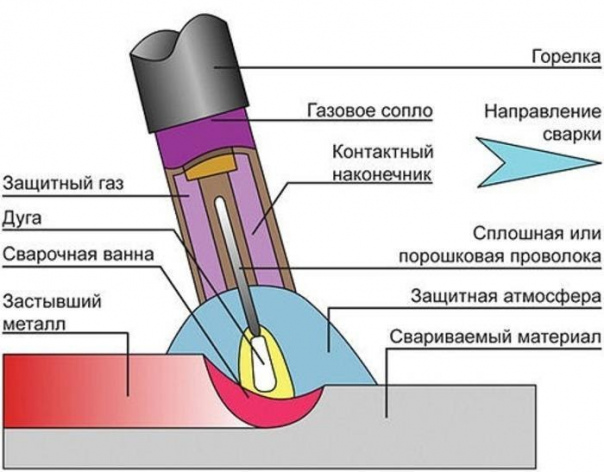

При плазменной обработке изменяются форма, размеры, структура обрабатываемого материала или состояние его поверхности. Плазменная обработка включает: разделительную и поверхностную резку, нанесение покрытий, наплавку, сварку, разрушение горных пород (плазменное бурение).

Низкотемпературная плазма получила более широкое применение в технологических процессах промышленных производств. Созданы плазмотроны и устройства для напыления порошковых металлов и их соединений, использование которых дает значительный эффект.

Неэлектропроводные материалы (бетоны, гранит, тонколистовые органические материалы) обрабатывают плазменной струей (дуга горит в сопле плазменной горелки между ее электродами). Нанесение покрытий (напыление) производится для защиты деталей, работающих при высоких температурах, в агрессивных средах или подверженных интенсивному механическому воздействию.

Материал покрытия (тугоплавкие металлы, окислы, карбиды, силициды, бориды и др.) вводят в виде порошка или проволоки в плазменную струю, в которой он плавится, распыляется, приобретает скорость -100-200 м/с и в виде мелких частиц (20-100 мкм) наносится на поверхность изделия.

Плазменные покрытия отличаются пониженной теплопроводностью и хорошо противостоят термическим ударам. Мощность установок для напыления 5-30 кВт, максимальная производительность 5-10 кг напыленного материала в час.

Мощность установок для напыления 5-30 кВт, максимальная производительность 5-10 кг напыленного материала в час.

Для получения порошков со сферической формой частиц, применяемых в порошковой металлургии, в плазменную струю вводят материал, частицы которого, расплавляясь, приобретают под действием сил поверхностного натяжения сферическую форму. Размер частиц может регулироваться в пределах от нескольких мкм до 1 мм. Более мелкие (ультрадисперсные) порошки с размерами частиц 10 нм и выше получают испарением исходного материала в плазме и последующей его конденсацией.

Разработана технология плазменного напыления износостойкого порошка на поверхности лопастей, изготовленных из недорогой стали. Винты, полученные таким образом, относительно дешевы и служат в несколько раз дольше, чем выполненные из легированной стали.

Резка металлов осуществляется сжатой плазменной дугой, которая горит между анодом (разрезаемым металлом) и катодом плазменной горелки. Стабилизация и сжатие канала дуги, повышающие ее температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующего газа (Ar, N2, Н2, Nh5 и их смеси).

Стабилизация и сжатие канала дуги, повышающие ее температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующего газа (Ar, N2, Н2, Nh5 и их смеси).

Для интенсификации резки металлов используется химически активная плазма. Например, при резке воздушной плазмой кислород, окисляя металл, дает дополнительный энергетический вклад в процесс резки. Плазменной дугой режут нержавеющие и хромоникелевые стали, Сu, Al и другие металлы и сплавы, не поддающиеся кислородной резке. Высокая производительность плазменной резки позволяет применять ее в поточных непрерывных производственных процессах. Мощность установок достигает 150 кВт.

Свойство плазменной дуги глубоко проникать в металл используется для сварки металлов. Можно производить сварку металла толщиной 10-15 мм без специальной разделки кромок. Сварка плазменной дугой отличается высокой производительностью и вследствие большой стабильности горения дуги хорошим качеством. Маломощная плазменная дуга на токах 0,1–40 А удобна для сварки тонких листов (0,05 мм) при изготовлении мембран, сильфонов, теплообменников из Та, Ti, Mo, W, Al.

В промышленных организациях применяют плазменно-механическую обработку металлов, суть которой состоит в разупрочнении поверхности заготовок перед резанием. Это дает возможность повысить скорость обработки и увеличить толщину снимаемой стружки. Установлено, что внедрение плазменно-механического метода обработки марганцовистых сталей способствует повышению производительности труда в 4–10 раз, а титановых сплавов – в 15 раз.

Плазменная технология связывается с появлением металлобетонов, где в качестве связующего вещества используют сталь, чугун, алюминий, свинец и т.д. Раньше это было невозможно сделать из-за слабого контактного сцепления между металлом и минеральным наполнителем.

Плазменная технология позволяет производить быстрое поверхностное оплавление частиц горной породы, что обеспечивает хорошую совместную работу металла и минерального наполнителя. Полученный металлобетон прочнее обычного бетона при сжатии в 10 раз, при растяжении – в 100 раз.

При обработке плазмой поверхности кирпичных, бетонных стен или стен, поверхность которых облицована керамической плиткой, образуется стекловидный расплав, который надежно защищает здание от влаги и атмосферных воздействий. Если же на стены здания предварительно нанести растворы солей различных металлов, то их поверхности приобретут соответствующую окраску.

С помощью плазмотронов можно перерабатывать хлорорганические отходы, которые до сих пор выбрасывались. Из них можно получать новые вещества, необходимые для различных отраслей. Это путь к безотходным экологически чистым технологиям.

В технологических процессах создания сверхбольших и сверхскоростных ионных источников широко используются ионные, ионно-плазменные и плазмохимические процессы взаимодействия ионных потоков и низкотемпературной плазмы с поверхностью твердого тела. В универсальных технологических системах, оборудованных ионными источниками можно проводить многие операции очистки, ионно-пучкового травления и распыления.

В полупроводниковой микроэлектронике широко применяют технологии ионной имплантации и реактивного ионно-лучевого травления (РИЛТ).

Применение совокупности электронно-ионных процессов – элионная технология – позволяет повысить точность изготовления микроструктур, создать высокопроизводительное автоматизированное промышленное оборудование.

Плазменная обработка тлеющим разрядом для очистки поверхности и модификации металлических биоматериалов

. 1997 апр; 35(1):49-73.

doi: 10.1002/(sici)1097-4636(199704)35:1<49::aid-jbm6>3.0.co;2-m.

Б. О. Аронссон

1

, J Lausmaa, B Kasemo

принадлежность

- 1 Кафедра прикладной физики, Технический университет Чалмерса, Гетеборг, Швеция.

PMID:

9104698

DOI:

10.

1002/(sici)1097-4636(199704)35:1<49::aid-jbm6>3.0.co;2-m

1002/(sici)1097-4636(199704)35:1<49::aid-jbm6>3.0.co;2-m

BO Aronsson et al.

J Biomed Mater Res.

1997 апр.

. 1997 апр; 35(1):49-73.

doi: 10.1002/(sici)1097-4636(199704)35:1<49::aid-jbm6>3.0.co;2-m.

Авторы

Б. О. Аронссон

1

, Дж Лаусмаа, Б Касемо

принадлежность

- 1 Кафедра прикладной физики, Технологический университет Чалмерса, Гетеборг, Швеция.

PMID:

9104698

DOI:

10.1002/(sici)1097-4636(199704)35:1<49::aid-jbm6>3.

0.co;2-m

0.co;2-m

Абстрактный

Обработка плазмой тлеющего разряда является часто используемым методом очистки, подготовки и модификации поверхностей биоматериалов и имплантатов. Однако достоинства такой обработки сильно зависят от параметров процесса. В настоящей работе возможности, ограничения и риски плазменной обработки для подготовки поверхности металлических материалов исследуются экспериментально с использованием титана в качестве модельной системы, а также обсуждаются в более общем виде. Образцы обрабатывали различными плазмами постоянного тока низкого давления и анализировали с помощью электронной оже-спектроскопии (ОЭС), рентгеновской фотоэлектронной спектроскопии (РФЭС), атомно-силовой микроскопии, сканирующей электронной микроскопии и световой микроскопии. Плазменная система представляет собой самодельную систему, совместимую со сверхвысоким вакуумом, которая позволяет вводить образец через загрузочный шлюз и точно контролировать давление, состав газа, скорость потока и т. д. Эта система обеспечивает равномерную обработку цилиндрических и винтовых фигурные образцы. При соответствующих параметрах плазмы аргоновая плазма удаляет все химические следы от предыдущей обработки (адсорбированные загрязняющие вещества и другие примеси, а также естественные оксидные слои), в результате чего получаются более чистые и хорошо контролируемые поверхности, чем при использовании обычных методов подготовки. Возможны скорости удаления (напыления) до 30 нм/мин. Однако при использовании неподходящих параметров плазмы результатом может стать повышенное загрязнение и образование непреднамеренных или нежелательных поверхностных слоев (например, карбидов и нитридов). Очищенные плазмой поверхности обеспечивают чистые и воспроизводимые начальные условия для дальнейшей плазменной обработки для формирования хорошо контролируемых поверхностных слоев. Окисление в чистом O2 (термически или в кислородной плазме) приводит к однородным и стехиометрическим поверхностным оксидным слоям TiO2 воспроизводимого состава и толщины в диапазоне 0,5-150 нм, как показывают анализы AES и XPS.

д. Эта система обеспечивает равномерную обработку цилиндрических и винтовых фигурные образцы. При соответствующих параметрах плазмы аргоновая плазма удаляет все химические следы от предыдущей обработки (адсорбированные загрязняющие вещества и другие примеси, а также естественные оксидные слои), в результате чего получаются более чистые и хорошо контролируемые поверхности, чем при использовании обычных методов подготовки. Возможны скорости удаления (напыления) до 30 нм/мин. Однако при использовании неподходящих параметров плазмы результатом может стать повышенное загрязнение и образование непреднамеренных или нежелательных поверхностных слоев (например, карбидов и нитридов). Очищенные плазмой поверхности обеспечивают чистые и воспроизводимые начальные условия для дальнейшей плазменной обработки для формирования хорошо контролируемых поверхностных слоев. Окисление в чистом O2 (термически или в кислородной плазме) приводит к однородным и стехиометрическим поверхностным оксидным слоям TiO2 воспроизводимого состава и толщины в диапазоне 0,5-150 нм, как показывают анализы AES и XPS. Слои нитрида титана были приготовлены с использованием плазмы N2. В то время как обработка мягкой плазмой не затрагивает микроструктуру поверхности, обработка тяжелой плазмой может привести к значительным морфологическим изменениям. Сравнение этих результатов с соответствующими анализами коммерческих имплантатов и электрополированных и/или анодно-окисленных образцов показывает, что плазменная обработка обеспечивает превосходный контроль состояния поверхности. Однако также показано, что неправильное управление плазменным процессом может привести к нежелательным и невоспроизводимым результатам.

Слои нитрида титана были приготовлены с использованием плазмы N2. В то время как обработка мягкой плазмой не затрагивает микроструктуру поверхности, обработка тяжелой плазмой может привести к значительным морфологическим изменениям. Сравнение этих результатов с соответствующими анализами коммерческих имплантатов и электрополированных и/или анодно-окисленных образцов показывает, что плазменная обработка обеспечивает превосходный контроль состояния поверхности. Однако также показано, что неправильное управление плазменным процессом может привести к нежелательным и невоспроизводимым результатам.

Похожие статьи

Модификация поверхности хроматографических адсорбентов низкотемпературной плазмой низкого давления.

Арпанеи А., Винтер-Дженсен Б., Теодосиу Э., Кингшот П., Хобли Т.Дж., Томас ОР.

Арпанеи А. и др.

J Chromatogr A. 2010 Oct 29;1217(44):6905-16. doi: 10.1016/j.chroma.2010.08.069. Epub 2010 23 сентября.

doi: 10.1016/j.chroma.2010.08.069. Epub 2010 23 сентября.

Дж Хроматогр А. 2010.PMID: 20869062

Многомасштабная характеристика и биологическая оценка композитных поверхностных слоев, изготовленных в условиях тлеющего разряда на сплаве NiTi с памятью формы для потенциального кардиологического применения.

Хланда А., Витковска Дж., Моргель Дж., Новинска К., Хойньска Е., Свешковски В., Вежхонь Т.

Хланда А. и соавт.

Микрон. 2018 ноябрь;114:14-22. doi: 10.1016/j.micron.2018.07.009. Epub 2018 24 июля.

Микрон. 2018.PMID: 30056255

Влияние нетермических покрытий на основе TiOx с плазменным покрытием TiCl4/Ar+O2 на поверхность полипропиленовых (ПП) пленок для настройки поверхностных свойств и цитосовместимости.

Пандиярадж К.Н., Кумар А.А., Рамкумар М.С.

, Сачдев А., Гопинатх П., Кулс П., Де Гейтер Н., Морент Р., Дешмукх Р.Р., Хегде П., Хан С., Надагуда М.Н.

, Сачдев А., Гопинатх П., Кулс П., Де Гейтер Н., Морент Р., Дешмукх Р.Р., Хегде П., Хан С., Надагуда М.Н.Пандиярадж К.Н. и соавт.

Mater Sci Eng C Mater Biol Appl. 2016 Май; 62:908-18. doi: 10.1016/j.msec.2016.02.042. Epub 2016 17 февраля.

Mater Sci Eng C Mater Biol Appl. 2016.PMID: 26952498

Оже-электронная спектроскопия и ее использование для характеристики поверхностей титана и гидроксиапатита.

Онг Д.Л., Лукас Л.С.

Онг Дж.Л. и соавт.

Биоматериалы. 1998 март; 19 (4-5): 455-64. doi: 10.1016/s0142-9612(97)00224-x.

Биоматериалы. 1998.PMID: 9677157

Обзор.

Коррозия и модификация поверхности биосовместимых металлов: обзор.

Асри РИМ, Харун ВСВ, Самикано М., Лах НАК, Гани САК, Тарлочан Ф., Раза М.Р.

Асри РИМ и др.

Mater Sci Eng C Mater Biol Appl. 2017 1 августа; 77: 1261-1274. doi: 10.1016/j.msec.2017.04.102. Epub 2017 20 апр.

Mater Sci Eng C Mater Biol Appl. 2017.PMID: 28532004

Обзор.

Посмотреть все похожие статьи

Цитируется

Сравнение ранней остеоинтеграции поверхностей титановых имплантатов, функционализированных нетермальной атмосферной плазмой/SLActive, у собак породы бигль.

Лонг Л., Чжан М., Ган С., Чжэн З., Хе Ю., Сюй Дж., Фу Р., Го Ц., Ю. Д., Чен В.

Лонг Л. и др.

Фронт Биоэнг Биотехнолог. 2022 26 окт;10:965248. doi: 10.3389/fbioe.2022.965248. Электронная коллекция 2022.

Фронт Биоэнг Биотехнолог. 2022.PMID: 36394023

Бесплатная статья ЧВК.Биомедицинские сплавы и модификации физической поверхности: мини-обзор.

Ян X, Цао В, Ли Х.

Ян X и др.

Материалы (Базель). 2021 22 декабря; 15 (1): 66. дои: 10.3390/ma15010066.

Материалы (Базель). 2021.PMID: 35009212

Бесплатная статья ЧВК.Обзор.

Поверхностная плазма с узорчатым электродом, нанесенным методом струйной печати, для низкотемпературных применений.

Ким Дж., Пак С., Чоу В.

Ким Дж. и др.

Научный представитель, 9 июня 2021 г .; 11 (1): 12206. doi: 10.1038/s41598-021-91720-3.

Научный представитель 2021.PMID: 34108606

Бесплатная статья ЧВК.Поверхностно-модифицированный β-трикальцийфосфат усиливал остеогенную дифференцировку стволовых клеток in vitro и регенерацию кости in vivo.

Чой К.С., Ли В.Ф., Линь П.Ю., Ву Ю.Ф., Хуан Х.М., Тэн Н.К., Пан Ю.Х.

, Саламанка Э., Чанг В.Дж.

, Саламанка Э., Чанг В.Дж.Чой С.С. и соавт.

Научный представитель 2021 г. 29 апреля; 11 (1): 9234. doi: 10.1038/s41598-021-88402-5.

Научный представитель 2021.PMID: 33927241

Бесплатная статья ЧВК.Наночастицы и наноструктурированные поверхности для инновационной черепно-челюстной хирургии.

Кавалу С., Антониак И.В., Мохан А., Бодог Ф., Дойчин С., Матес И., Ульмеану М., Мурзак Р., Семенеску А.

Кавалу С. и др.

Материалы (Базель). 2020 ноя 27;13(23):5391. doi: 10.3390/ma13235391.

Материалы (Базель). 2020.PMID: 33260938

Бесплатная статья ЧВК.Обзор.

Просмотреть все статьи «Цитируется по»

Типы публикаций

термины MeSH

вещества

Вакансии серы на поверхности NiCo2S4, индуцированные плазмой, улучшают характеристики накопления энергии суперконденсаторами

Индуцированные плазмой вакансии серы на поверхности в NiCo

2 S 4 улучшают характеристики накопления энергии суперкабатареями†

Сяосян

Ван, ‡ и

Русен

Чжоу, и

Чунмей

Чжан, и

Шибо

Си, б

Майкл В. М.

М.

Джонс, c

Тукуабо

Тесфамикл, и

Айджун

Ду, и

Ке

Гуи, и

Костя (Кен)

Остриков а

и

Хунся

Ван

* и

Принадлежности автора

*

Соответствующие авторы

и

Школа химии и физики, научно-технический факультет, Технологический университет Квинсленда, Брисбен, QLD 4001, Австралия

Электронная почта:

hx. [email protected]

[email protected]

б

Институт химических и инженерных наук, Национальный университет Сингапура, Сингапур

с

Центральный центр аналитических исследований, Институт окружающей среды будущего, Технологический университет Квинсленда, Брисбен, QLD 4001, Австралия

Аннотация

Вакансиям уделяется большое внимание в материалах для хранения энергии, поскольку они способны генерировать более активные дефекты, что приводит к повышенной проводимости и, следовательно, к более высоким возможностям.