Наплавка ручная дуговая: Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Содержание

Технология ручной дуговой наплавки стали — Инструмент, проверенный временем

Для электродуговой наплавки специальными электродами используют большое количество марок покрытых электродов различного назначения. ГОСТ 10051—75* предусматривает 44 типа таких электродов. Основными характеристиками электрода каждого типа, согласно ГОСТ, являются химический состав наплавленного металла и твердость в рабочем состоянии. Кроме того, электроды разделяются по их назначению, например наплавку изношенных деталей машин (осей и валов), работающих на смятие и интенсивные ударные нагрузки, производят электродами Э15Г5 марки ОЗН-400У. Наплавленный металл, как видно из наименования типа электрода, обеспечивает содержание в среднем 0,15% (0,12—0,18) углерода, 5% (4,1—5,2) марганца и твердость по Роквеллу (HRC) 40—44 Подвергаемые износу, смятию и интенсивным ударным нагрузкам, концы рельсов, оси, автотранспортные и другие детали наплавляют электродами Э11ГЗ марки ОЗН-ЗООУ с содержанием 0,11 % (0,08— 0,13) углерода, 3 % (2,8—4) марганца и твердость по Роквеллу 28—35. Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента,

Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента,

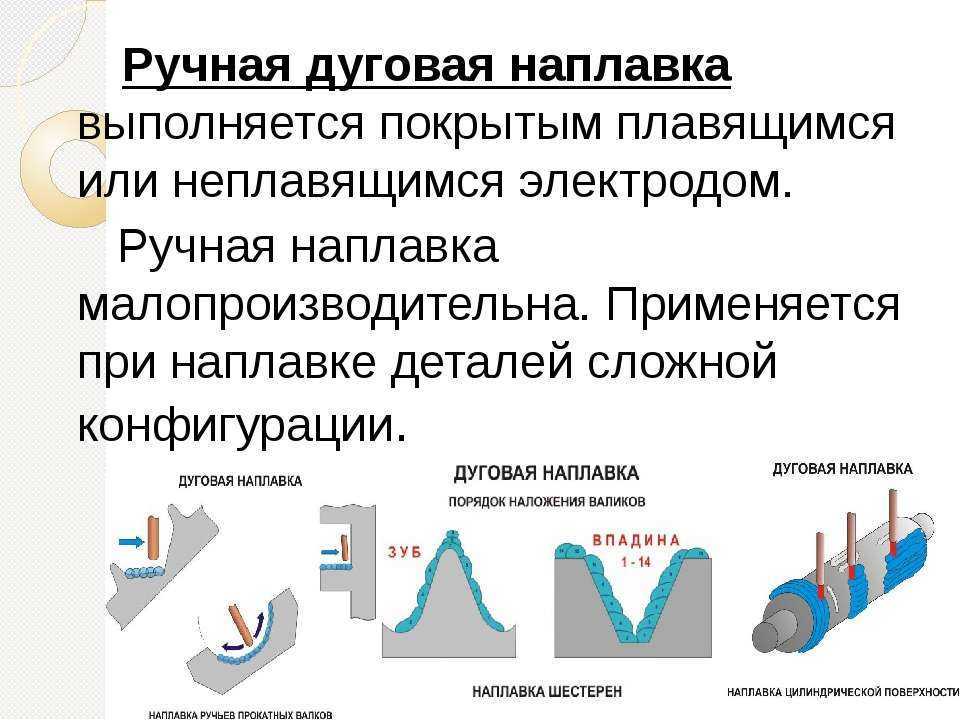

ножей дорожных машин и т. д. Ручная дуговая наплавка покрытыми электродами на поверхности деталей широко распространена, так как ее можно применять при различных конфигурациях деталей и типовом сварочном оборудовании — нужны только наплавочные электроды и навыки сварщика.

Для наплавочных электродов используют специальную электродную проволоку, изготовляемую в соответствии с ГОСТ 10543—82*. Из различных марок этой проволоки изготовляют стержни и наносят на них специально подобранное покрытие. Отдельные марки электродной проволоки используют при аргонодуговой наплавке вольфрамовым электродом. Для наплавки твердых сплавов применяют литые стержни, так называемые стеллиты марок В2К, ВЗК и их заменители стеллитоподобиые сплавы сормайт-1 и сормайт-2. Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем — для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем — для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

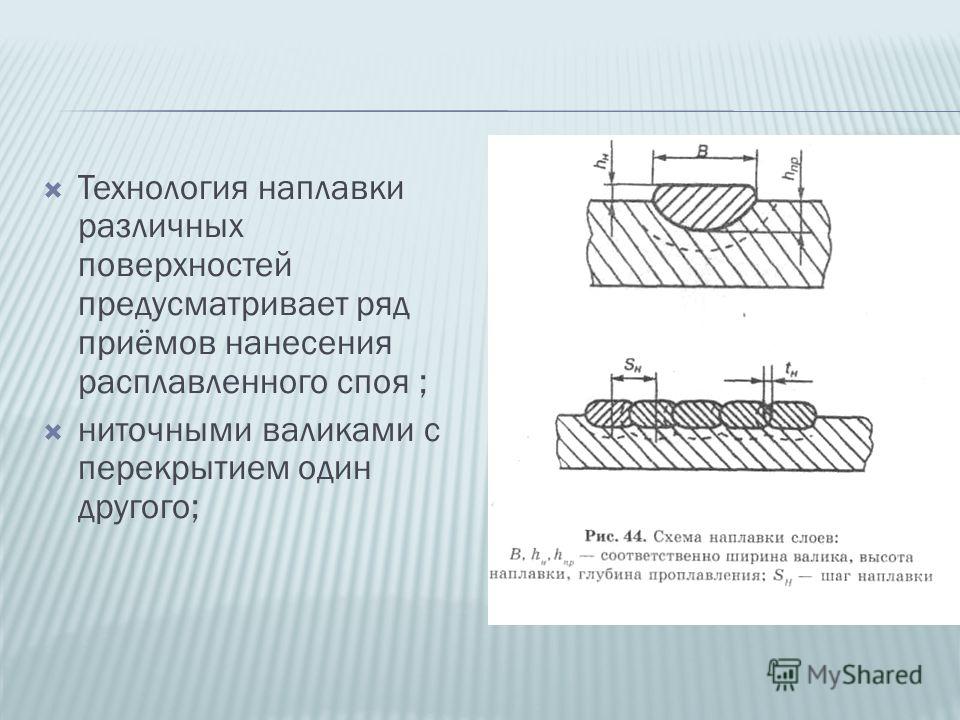

Для уменьшения доли основного металла в наплавке применяют пониженный сварочный ток, обеспечивающий устойчивое горение дуги. При однослойной наплавке использование таких режимов уменьшает долю основного металла до 0,3—0,45. При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2—3 слоя. В случаях, когда металл наплавки и зоны термического влияния склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев — при наплавке твердых спла-

При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2—3 слоя. В случаях, когда металл наплавки и зоны термического влияния склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев — при наплавке твердых спла-

Рис. 21.1. Наплавка порошкообразной смеси угольным электродом

вов до температуры 300—600 °С в зависимости от состава металла. Необходимо отметить, что электро — дуговая ручная наплавка покрытыми электродами — трудоемкий и низкопроизводительный процесс в связи с пониженными режимами и работой вручную. Производительность такой наплавки 0,8—3 кг/ч, а при автоматической наплавке под флюсом 2—15 кг/ч и элект — рошлаковой — до 150 кг/ч. Однако ручную наплавку продолжают широко применять благодаря простоте и доступности процесса.

Для наплавки твердых сплавов применяют порошкообразные зернистые материалы, например сталинит, который приготовляют перемешиванием порошков ферромарганца, углеродистого феррохрома, чугунной стружки и нефтяного кокса. Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т. д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода — Вокар. В промышленности применяют и другие смеси.

Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т. д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода — Вокар. В промышленности применяют и другие смеси.

Для наплавки порошкообразной смеси подготавливают плоскость наплавляемой детали, очищая ее от ржавчины, масла и грязи. Затем на подготовленную поверхность насыпают тонкий слой (0,2—0,3 мм) прокаленной буры (флюса) и на него слой порошкообразной смеси высотой 2—7 мм, который разравнивают и уплотняют гладилкой. Наплавку производят угольной или графитизированной дугой прямой полярности либо переменным током с осциллятором, совершая

плавные движения электрода поперек полосы на 40— 50 мм с постепенным продвижением вдоль нее (рис. 21.1). После расплавления порошка высота его уменьшается в 2—4 раза. Возможна многослойная наплавка, но общая толщина наплавленного слоя для разных смесей ограничена: например для сталинита — 5—6 мм, вокара — 3—4 мм. Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Некоторое применение нашла аргонодуговая наплавка неплавяшимся (вольфрамовым) электродом высоколегированных сталей и сплавов. Для наплавки используют высоколегированную наплавочную проволоку и литые стержни.

Учебная практика по ПМ02 «Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом».

Последние новости | Все новости

Завершено обучение по МДК 05.02 по специальности «Поварское и кондитерское дело»

Подробнее

Юбилейный 30-й Южно-Уральский интеллектуальный форум «ШАГ В БУДУЩЕЕ-СОЗВЕЗДИЕ-НТТМ».

Подробнее

Профессиональный тренинг

Подробнее

Экологическая акция по сбору макулатуры

Подробнее

С 29 сентября 2022 года обучающиеся третьего курса политехнического отделения по профессии 15.

01.05 Сварщик продолжили учебную практику по профессиональному модулю ПМ02 «Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом». В этом семестре им предстоит заниматься 108 часов.

01.05 Сварщик продолжили учебную практику по профессиональному модулю ПМ02 «Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом». В этом семестре им предстоит заниматься 108 часов.

В результате прохождения учебной практики студент должен освоить вид профессиональной деятельности ручная дуговая сварка (наплавка и резка) плавящимся покрытым электродом и соответствующие ему профессиональные компетенции. Это и выполнение ручной дуговой сварки деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва , и выполнение ручной дуговой сварки различных деталей из цветных металлов и сплавов во всех пространственных положениях сварного шва, и выполнение ручной дуговой наплавки покрытыми электродами различных деталей, а также дуговой резки различных деталей.

А также иметь практический опыт проверки оснащенности сварочного поста ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом; проверки работоспособности и исправности оборудования поста ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом;

проверки наличия заземления сварочного поста ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом; подготовки и проверки сварочных материалов для ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом; настройки оборудования ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом для выполнения сварки; выполнения ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом различных деталей и конструкций; выполнения дуговой резки.

В этом учебном году обучающиеся по профессии 15.01.05 Сварщик сдают демонстрационный экзамен, поэтому опыт, приобретенный в период прохождения учебной практики, будет необходим студентам в будущем. И где как не в наших мастерских под руководством опытного сварщика мастера производственного обучения Курочкина А.В. можно его приобрести. Сегодня Андрей Валерьевич не только объясняет, как нужно выполнять те или иные операции, но и помогает каждому студенту «поставить руку». Его постоянно можно видеть в сварочных кабинах, где он показывает и передает свой опыт выполнения сварочных операций.

А студентам хочется пожелать отличного овладения навыками профессионального мастерства.

Автор: Т.А. Сырникова

Ручная дуговая сварка металлическим электродом (ММА) — OpenLearn

Обновлено 6 марта 2018 г. Комбинация расплавленного основного металла и расплавленной проволоки электрода образует сварное соединение. Сварочные материалы защищены от загрязняющих веществ в атмосфере газами, выделяемыми флюсовым покрытием.

Сварка ММА (электрод с флюсовым покрытием)

Электрическая дуга возникает между металлическим электродом, по которому течет сильный ток, и соединяемой деталью. Под интенсивным нагревом дуговой температуры (2700–5500°С) небольшой участок основного металла доводится до точки плавления. При этом конец электрода оплавляется и капли расплавленного металла проходят через дугу к основному металлу. Флюсовое покрытие на электроде обеспечивает газообразную защиту от окисления.

Производитель:

- Для сварки ММА используется переменный (ac) или постоянный (d.c.) ток. Когда переменный ток используется, дуга должна повторно зажигаться в каждом полупериоде, так как полярность меняется на противоположную. Это вызывает некоторую нестабильность дуги, которую можно уменьшить, используя стабилизаторы дуги во флюсовом покрытии. Когда постоянный ток используется, есть выбор полярности – положительный полюс дуги самый горячий.

- Напряжение дуги поддерживается в пределах от 14 до 45 В, а напряжение холостого хода составляет 50–100 В. Источники питания варьируются от 30 до 500 А переменного тока. или постоянный ток

- Электроды с покрытием содержат шлакообразующие ингредиенты (которые создают жидкое покрытие на сварном шве при его охлаждении) и газообразующие ингредиенты (которые создают атмосферу CO 2 , CO или H 2 вокруг дуги). Основные материалы, используемые в покрытиях электродов, включают:

- Углеродистый материал типа целлюлозы (C6 h20 O5 ) n – производит защитный газ (CO).

- Кремнезем (SiO 2 ) – соединяется с оксидами металлов с образованием шлака.

- Оксид титана (TiO 2 ) – для стабилизации дуги.

- Карбонат кальция (CaCO 3 ) – разлагается с образованием CaO и, следовательно, основного шлака.

- Фторид кальция (CaF 2 ) – повышает текучесть шлака.

- Оксид натрия (Na 2 O) – действует как связующее для покрытия и способствует текучести шлака.

- Ферросилиций — действует как раскислитель.

- Железный порошок — увеличивает скорость осаждения.

- Размеры сварочных аппаратов определяются в соответствии с их выходной мощностью, которая может составлять от 150 до 1000 ампер.

- Скорость осаждения в диапазоне 2–5 кг ч -1 .

Материалы:

- Большинство технических металлов и сплавов можно сваривать методом сварки MMA (очень универсальный процесс).

- При сварке углеродистых и низколегированных сталей электроды с покрытием обычно изготавливаются из низкоуглеродистой стали. Для легированных сталей, склонных к образованию твердого и хрупкого мартенсита при охлаждении, применяют электроды из низколегированной стали. Кроме того, эти стали склонны к водородному охрупчиванию, а покрытия не должны содержать водородообразующую целлюлозу. Вместо этого TiO 2 и CaCO 3 добавлены в покрытие. Аустенитные составы (до 25% хрома и 20% никеля) также полезны для предотвращения образования мартенсита.

- Чугуны сваривают электродами с высоким содержанием никеля или монеля (Ni-Cu).

- Большинство цветных металлов и сплавов сваривают электродами, состав которых аналогичен свариваемому металлу. Электроды из алюминиевого сплава покрывают флюсами, состоящими из смесей фторидов и хлоридов, для растворения оксида алюминия Al 2 O 3 поверхностный слой. Дисперсионно-твердеющие сплавы Al-Mg-Si теперь свариваются с помощью процессов TIG и MIG. Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С). Никелевые сплавы можно сваривать подогретыми электродами.

Исполнение:

- Существует пять основных типов сварных соединений: стыковые, угловые (угловые), кромочные, угловые (или тавровые) и внахлестку.

- Стыковые соединения с квадратными концами могут выполняться из металла толщиной до 5 мм.

Одиночные V-образные стыковые сварные швы выполняются на металлическом листе толщиной от 5 до 25 мм. Минимальный прилежащий угол (α) составляет 60° с раскрытием корня 0–3 мм и поверхностью корня 0–3 мм.

Одиночные V-образные стыковые сварные швы выполняются на металлическом листе толщиной от 5 до 25 мм. Минимальный прилежащий угол (α) составляет 60° с раскрытием корня 0–3 мм и поверхностью корня 0–3 мм. - Угловые сварные швы используются для заполнения углов и являются наиболее распространенными сварными швами в строительных конструкциях (тавровые соединения).

См. также: Дуговая сварка в среде защитного газа (TIG/MIG/MAG), плазменно-дуговая сварка, электронно-лучевая сварка и лазерная сварка.

Эта статья является частью Manupedia – сборника информации о некоторых процессах, используемых для преобразования материалов в полезные предметы.

Что такое сварка MMA (ручная металлическая дуга)?

Welding Tech

Сварка ММА представляет собой процесс дуговой сварки, при котором коалесценция производится путем нагревания дугой между покрытым металлическим (палочным) электродом и изделием. Экранирование получается за счет разложения покрытия электрода. Давление не используется, и присадочный металл получают из электрода. Сварка ММА может выполняться как постоянным, так и переменным током, хотя чаще всего используется постоянный ток. Сварку ММА иногда называют дуговой сваркой или дуговой сваркой.

Для чего можно использовать сварку ММА?

Сварка ММА представляет собой универсальный процесс сварки, который можно использовать для различных материалов, включая:

- углеродистую сталь,

- нержавеющую сталь,

- алюминий,

- и чугун.

Он часто используется в строительной и производственной отраслях для всего, от общего ремонта до сварки тяжелых конструкций.

Что такое дуговая сварка MMA?

Дуговой сварочный аппарат ММА представляет собой сварочный аппарат, использующий дугу для сращивания двух металлических частей. Дуга создается электрическим током, проходящим через металлический электрод, который расплавляет электрод и основной металл, в результате чего образуется сварочная ванна.

ММА — это то же самое, что сварка МИГ?

Нет, сварка MMA и сварка MIG — это два разных процесса. При сварке MIG (металл в среде инертного газа) используется подача проволоки для автоматической подачи присадочного металла в сварочную ванну, в то время как при сварке MMA электрод необходимо подавать в сварочную ванну вручную.

Преимущества сварки MMA

Сварка MMA имеет ряд преимуществ, в том числе:

- Это универсальный процесс сварки, который можно использовать для различных материалов.

- Этому относительно просто научиться, и его можно выполнять с помощью основного сварочного оборудования.