Наплавка ручная дуговая: Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Содержание

5.1. Ручная дуговая сварка (наплавка) покрытыми электродами

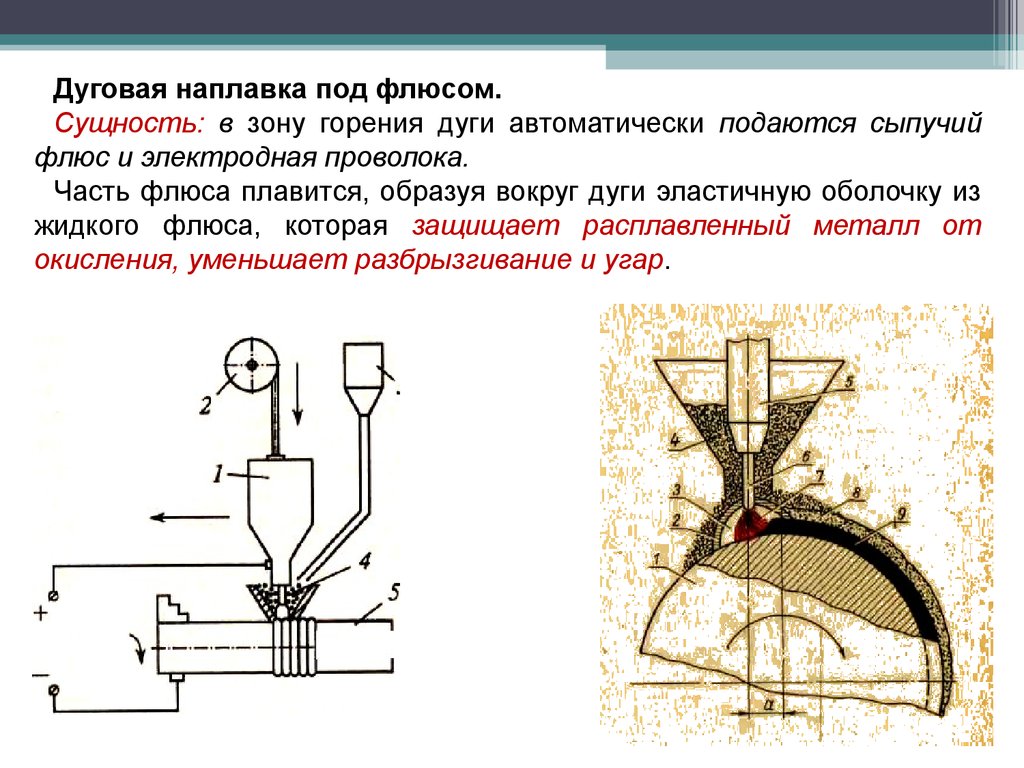

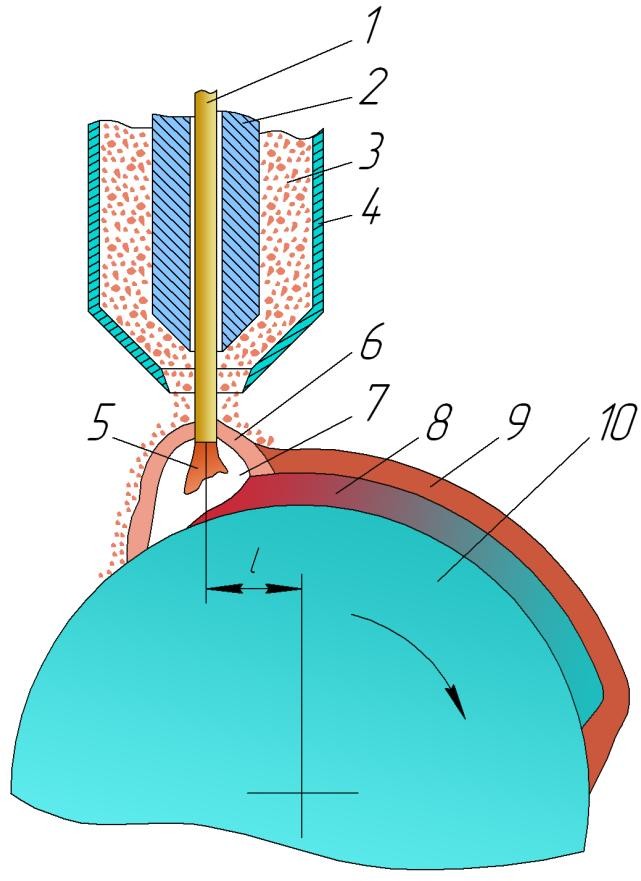

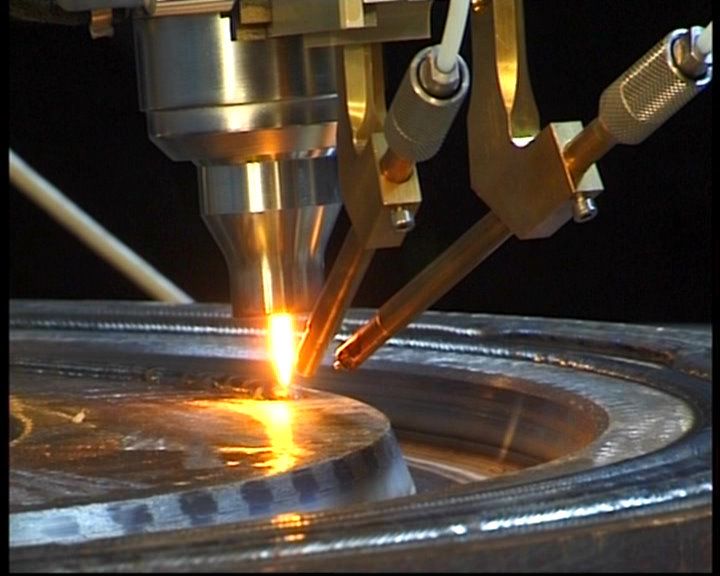

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

Рис. 5.1. Схема ручной дуговой сварки (наплавки) штучным электродом: 1– основной металл; 2 – сварочная ванна; 3 – электрическая дуга; 4 – проплавленный металл; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель

Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы:

- для сварки углеродистых и низколегированных конструкционных сталей – У;

- для сварки теплоустойчивых легированных сталей – Т;

- для сварки высоколегированных сталей с особыми свойствами – В;

- для наплавки слоев с особыми свойствами – Н.

По толщине покрытия существуют следующие группы электродов:

- с тонким покрытием – М;-

- со средним покрытием – С;

- с толстым покрытием – Д;

- с особо толстым покрытием – Г.

Покрытия могут быть кислые – А, основные – В, целлюлозные – Ц, рутиловые – Р и прочие – П.

В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия.

Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания органических составляющих покрытия.

Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока. В процессе сварки сварочная ванна бурно кипит вследствие активного раскисления металла углеродом, что способствует хорошей дегазации металла шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует склонность к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений. К электродам с кислым покрытием относятся электроды следующих марок: ОМА-2, ЦМ-7,ОММ-5 и др.

Основное покрытие состоит преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов.

Электроды с основным покрытием (УОНИ13/45, СМ-11, УОНИ13/55К, ВН-48, ОЗС- 33, ОЗС-25, ОЗС-18, УОНИ13/55У, УОНИ13/65, ВСОР-65У и ряд других) обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах, с хорошей стойкостью против образования кристаллизационных трещин и старения. Поэтому такие электроды предназначаются для сварки конструкций из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных сталей.

Недостатком этого вида покрытий является повышенная чувствительность к порообразованию при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий.

Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности. Чтобы использовать такие электроды для сварки на переменном токе, в покрытие вводятся компоненты, содержащие легкоионизирующие элементы: калиевое жидкое стекло, кальцинированную соду, поташ и др.

Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, а газовая защита – целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3,ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др.

Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают хорошее формирование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла к образованию пор. Сварку можно вести как на постоянном, так и переменном токе.

В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в ремонтной практике для сварки и наплавки углеродистых и низколегированных конструкционных сталей.

Для получения при ручной дуговой наплавке слоев с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2.

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 ÷120 ° С, с карбонато-рутиловым покрытием при t = 200÷250 ° С и с основным – при t = 300÷350 ° С. Время прокаливания 2÷2,5 часа.

Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительную вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др. Все это следует учитывать при выборе способа сварки и наплавки.

Все это следует учитывать при выборе способа сварки и наплавки.

Таблица 5.1

Характеристики электродов общего назначения

Таблица 5.1

Характеристики наплавочных электродов

Ручная дуговая наплавка металла — презентация онлайн

1. Письменная экзаменационная работа на тему:

Ручная дуговая наплавка

металла

Обучающегося группы 31

Тарбаева Владимира Анатольевича

2. Актуальность

Ручная дуговая наплавка является универсальным

способом и находит широкое применение в

ремонтных работах. Этот способ обладает большой

маневренностью: можно выполнять наплавку в любом

пространственном положении, быстро изменять

направление и место наплавки и тем регулировать

возможность деформации детали, изменять состав

наплавляемого металла в широких пределах за счет

применения различных электродов.

3. Цель работы:

проанализировать способы наплавки

различных металлов

4.

Объект работы:

Объект работы:

ручная дуговая наплавка

5. Задачи:

1. Рассмотреть особенности ручной дуговой наплавки.

2. Представить основное оборудование, материалы и

технику ручной дуговой наплавки.

3. Обосновать основные положения и требования

охраны труда, меры безопасности при

электросварочных и наплавочных работах.

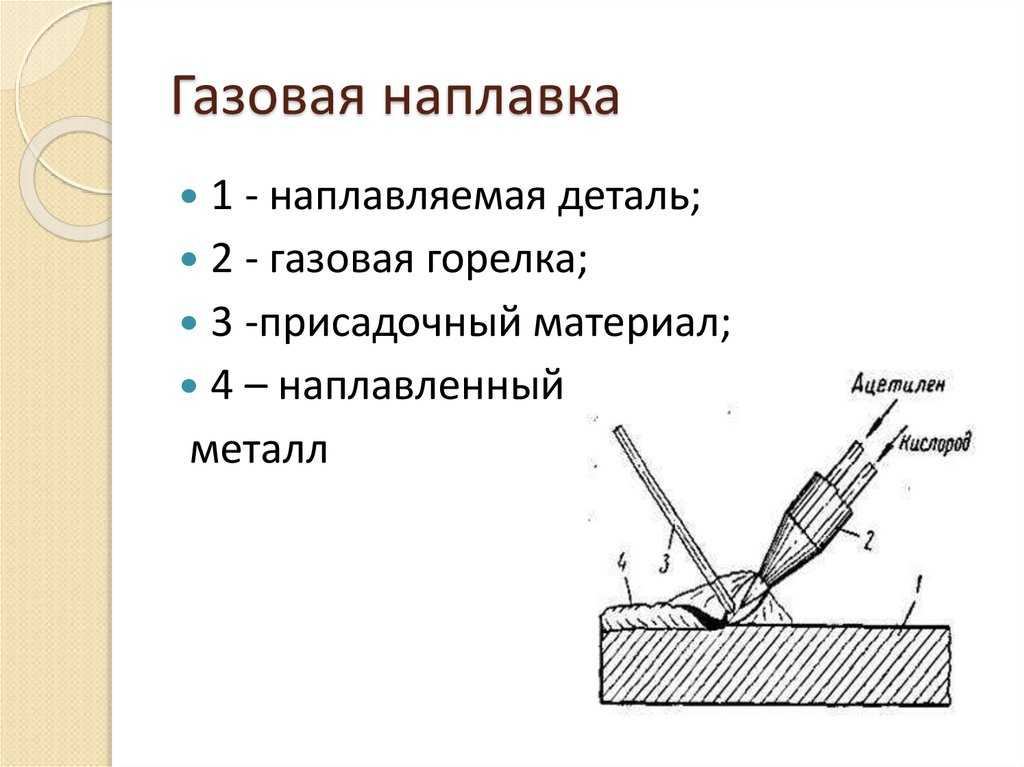

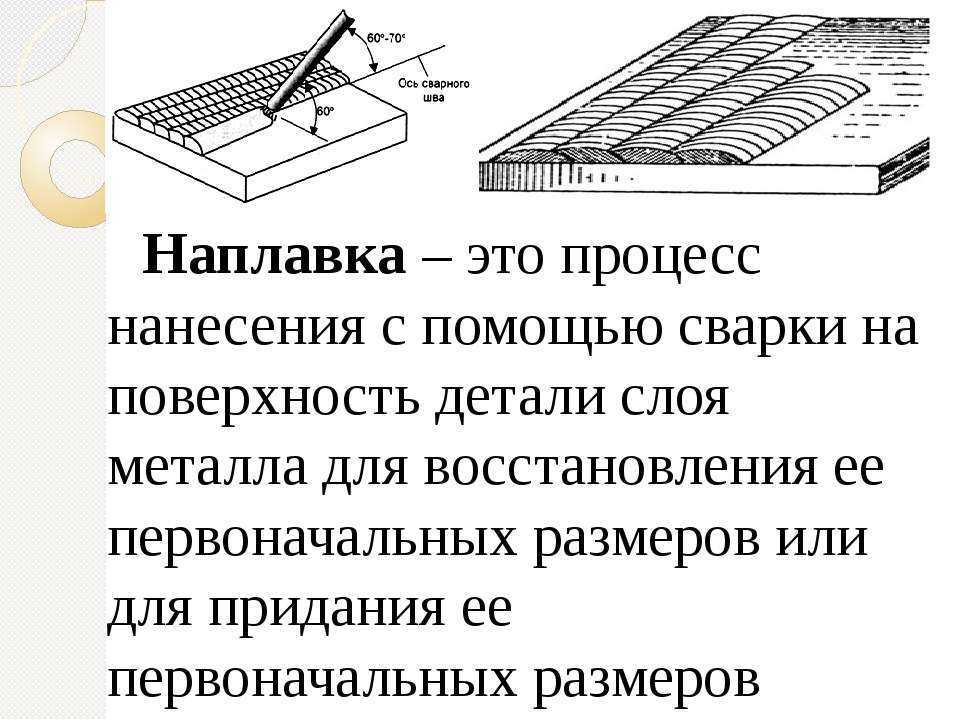

6. 1 Основы дуговой наплавки

1.1 Общие сведения о Наплавка предусматривает нанесение

наплавке

расплавленного металла на

оплавленную металлическую

поверхность с последующей его

кристаллизацией для создания слоя с

заданными свойствами и

геометрическими параметрами.

Наплавку применяют для восстановления изношенных деталей, а

также при изготовлении новых

деталей с целью получения

поверхностных слоев, обладающих

повышенными твердостью,

износостойкостью, жаропрочностью,

кислотостойкостью или другими

свойствами.

7. 1.2 Материалы для наплавки

Для ручной наплавки

используют сварочные

электроды.

ГОСТ 10543-98

устанавливает 44 типа

покрытых металлических

электродов для ручной

дуговой наплавки.

8. 1.3 Оборудование для ручной наплавки

Ручная наплавка, как

правило, производится в

стационарных условиях. В

комплект оборудования

поста для ручной

электродуговой наплавки

входит: источник питания,

стол или манипулятор

изделия,

электрододержатель,

сварочные провода,

защитные приспособления,

вспомогательный

инструмент. Рабочее место

наплавщика оборудуется

приточно-вытяжной

вентиляцией.

9. Сварочный трансформатор

Сварочный трансформатор

предназначен для питания дуги

переменным током. Трансформатор

разделяет силовую сеть и сварочную

цепь, понижает напряжение сети до

напряжения, необходимого для сварки,

обеспечивает самостоятельно или в

комплекте с дополнительными

устройствами начальное и повторное

возбуждение и стабильное горение

дуги, формирование требуемых

внешних характеристик и

регулирование силы сварочного тока

или напряжения на дуге.

10. Сварочные выпрямители

Сварочные выпрямители — это устройства,

преобразующие с помощью

полупроводниковых элементов — вентилей —

переменный ток в постоянный и

предназначенные для питания сварочной дуги.

Наиболее распространенные выпрямители для

ручной дуговой наплавкии: серии ВД (ВД-101,

ВД-102, ВД-201, ВД-301, ВД-302, ВД-303, ВД506Д, ВД-401), типов ВСС-120-4, ВСС-300-3.

Весьма популярны и универсальные

сварочные выпрямители, формирующие как

падающие, так и жесткие характеристики.

Наиболее известные типы: — серии ВСК (ВСК150, ВСК-300, ВСК-500) и серий ВСУ (ВСУ300, ВСУ-500) и ВДУ (ВДУ-504, ВДУ-305,

ВДУ-1201, ВДУ-1601)

11. Сварочные электромашинные генераторы и преобразователи

Сварочные генераторы,

преобразуют

механическую энергию в

электрическую.

Инвертор, преобразует

постоянный ток в

переменный высокой

частоты.

12. 2 Технология ручной дуговой наплавки

2.1 Основные

виды ручной

наплавки

Ручная дуговая наплавка

осуществляется неплавящимися

угольными, графитовыми или

вольфрамовыми и плавящимися

металлическими электродами.

Для повышения производительности

труда и снижения расхода

электроэнергии в ремонтном

производстве применяются

высокопроизводительные методы

ручной дуговой наплавки пучком

электродов и трехфазной дугой.

2.2 Технологический

наплавки металла

процесс

ручной

Процесс наплавки металла

состоит из трех этапов:

подготовки деталей,

наплавки, зачистки.

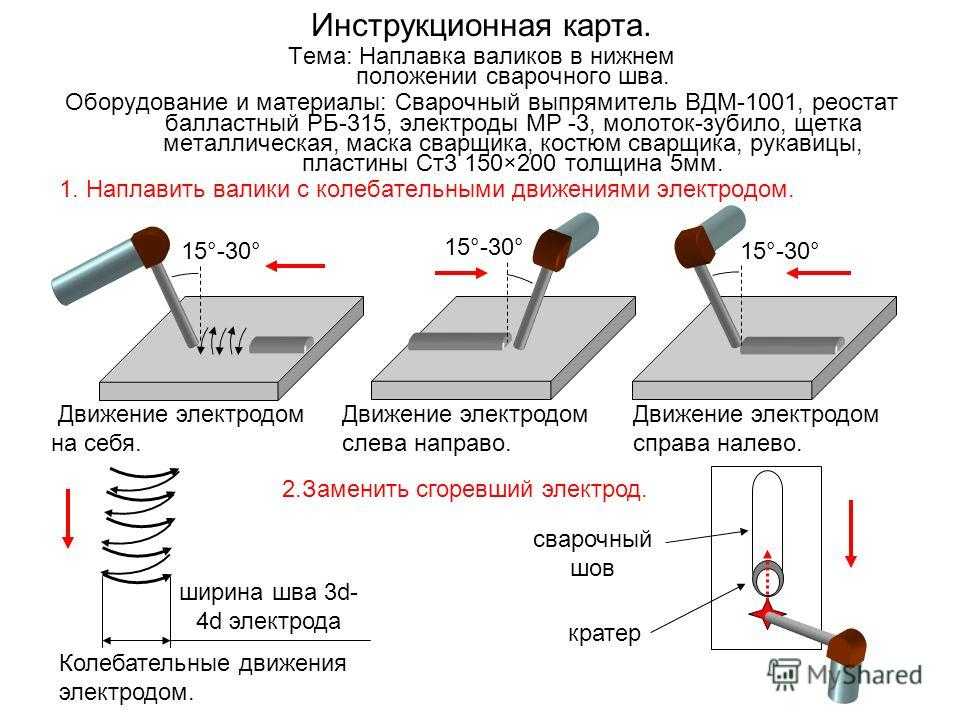

14. Технологический процесс ручной наплавки металла

При ручной дуговой наплавке к параметрам

режима сварки относятся сила сварочного тока,

напряжение, скорость перемещения электрода

вдоль шва (скорость сварки), род тока, полярность

и др. Дуговую наплавку производят электродами

диаметром стержня 4…5 мм. Сварочный ток

составляет 160…250 А. Напряжение дуги —

22…26 В.

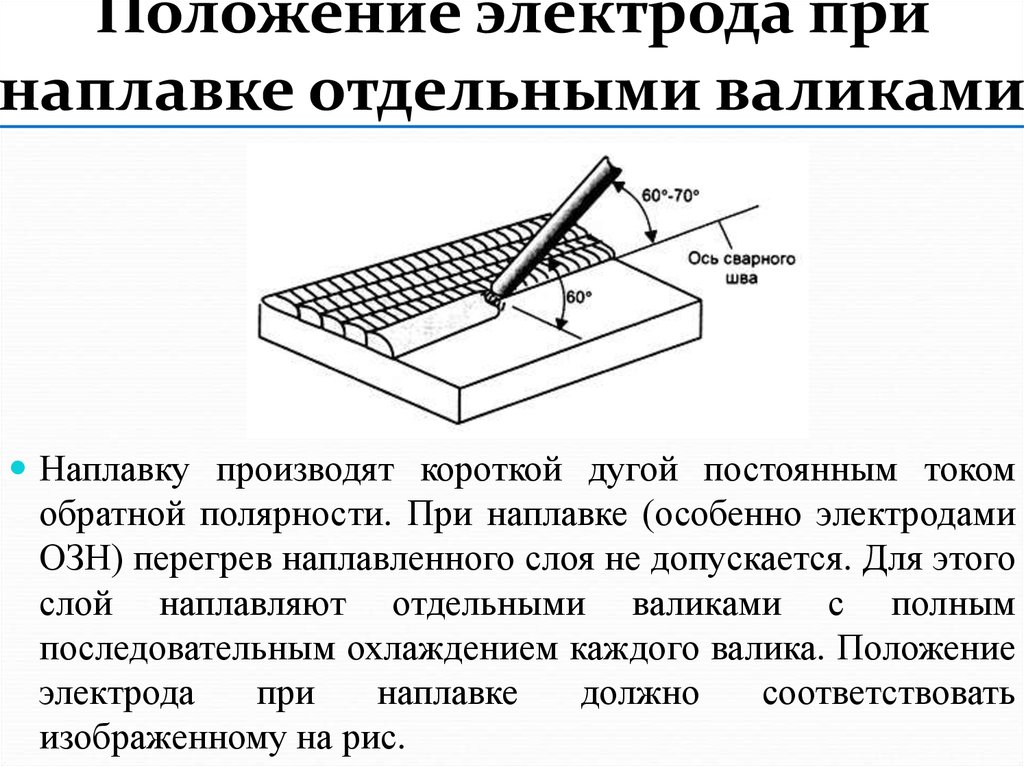

Наплавку производят короткой дугой постоянным

током обратной полярности. При наплавке

(особенно электродами ОЗН) перегрев

наплавленного слоя не допускается. Для этого

слой наплавляют отдельными валиками с полным

последовательным охлаждением каждого валика.

15. Техника наплавки

При наложении валика электрод следует

держать наклонно, под некоторым углом к

вертикальной линии, чтобы капли металла,

перемещающиеся при расплавлении конца

электрода в направлении его оси, попадали в

расплавленный металл ванны. Электрод

должен быть наклонен в сторону направления

сварки. При этом глубина проплавления

основного металла получается больше. Угол

наклона а покрытого электрода к вертикали

должен составлять 15—20°. Изменяя наклон

электрода, сварщик может регулировать

глубину расплавления металла, способствовать

лучшему формированию валика шва и влиять

на скорость охлаждения ванны.

Чем медленнее сварщик перемещает электрод

вдоль шва, тем шире получается валик.

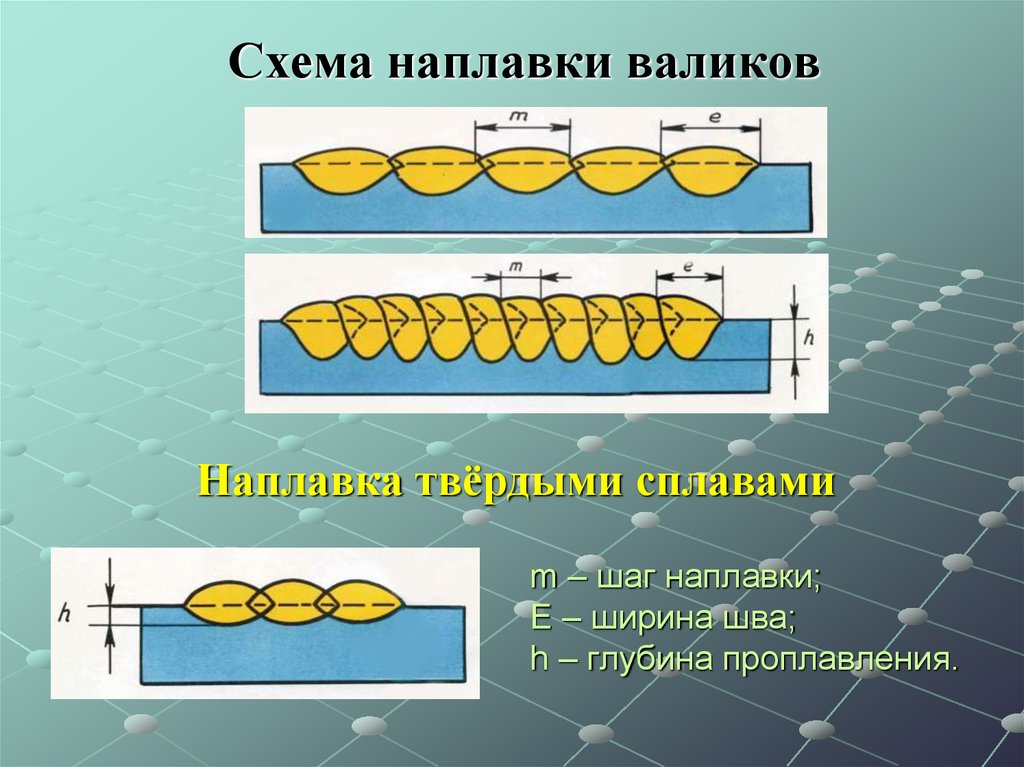

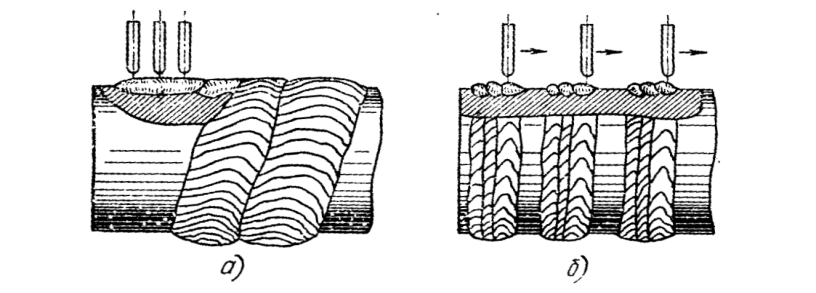

16. Наплавка плоских поверхностей

Плоские поверхности наплавляют двумя

способами. Первый способ — наплавка валиков с

перекрытием друг друга по ширине. Лучшее

качество наплавки получается при ширине

валика, равной 2,5 диаметра электрода.

Для этого амплитуда поперечного

колебательного перемещения электрода должна

быть равна 1,5-2 диаметрам электрода. Валики

следует накладывать так, чтобы каждый

последующий перекрывал предыдущий на 1/21/3 своей ширины.

Второй способ — укладка узких валиков на

некотором расстоянии один от другого. При

этом шлак удаляют после наложения

нескольких валиков. После этого валики

наплавляются и в промежутках.

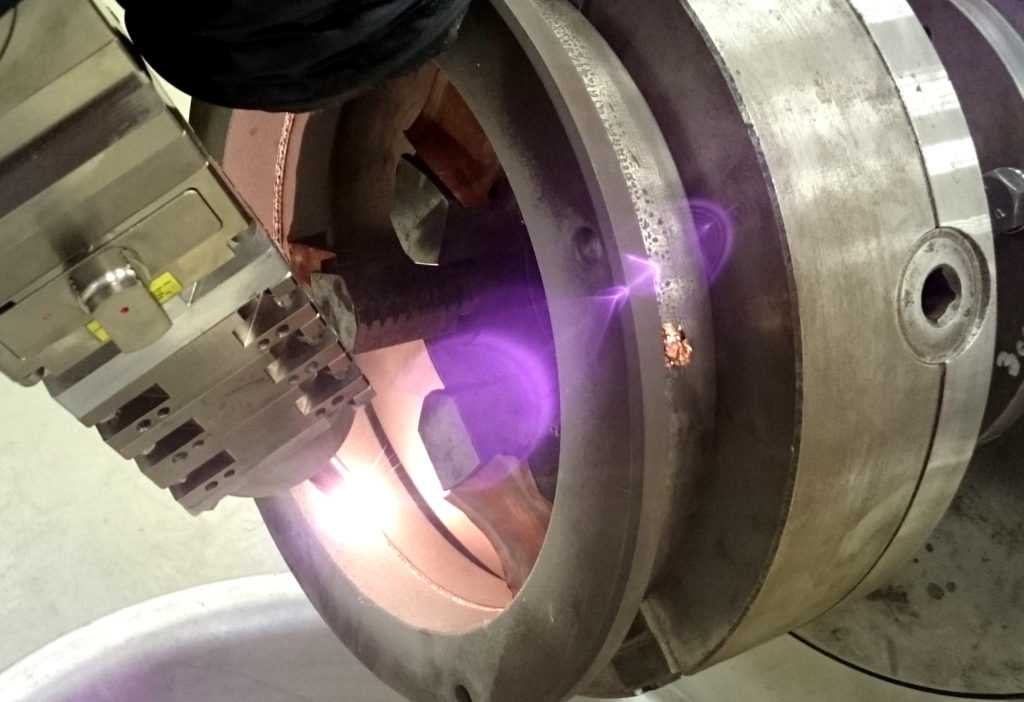

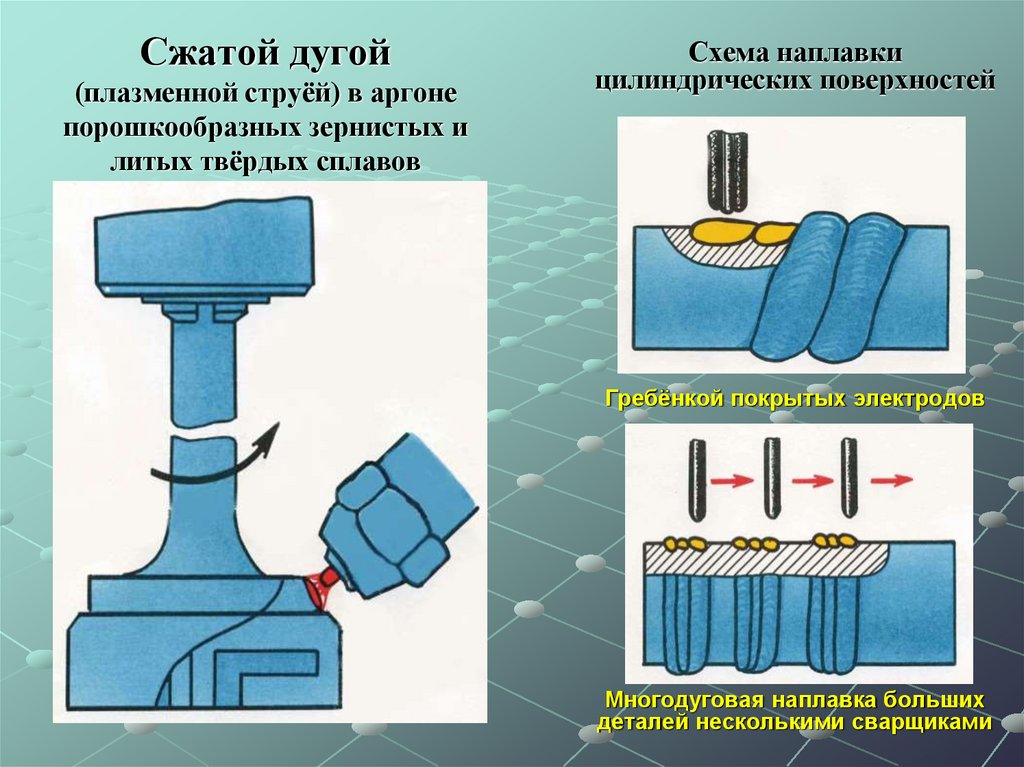

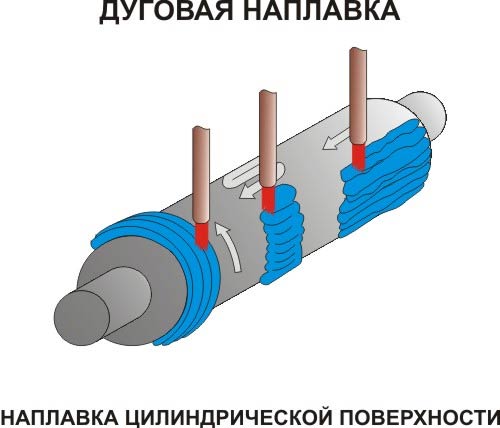

17. Наплавка криволинейных поверхностей

Наплавку криволинейных

поверхностей тел вращения

выполняют тремя способами:

наплавкой валиков вдоль образующей

тела вращения, по окружностям и по

винтовой линии. Наплавку по

образующей выполняют отдельными

валиками так же, как при наплавке

плоских поверхностей. Наплавка по

окружностям также выполняется

отдельными валиками до полного

замыкания начального и конечного

участков их со смещением на

определенный шаг вдоль образующей.

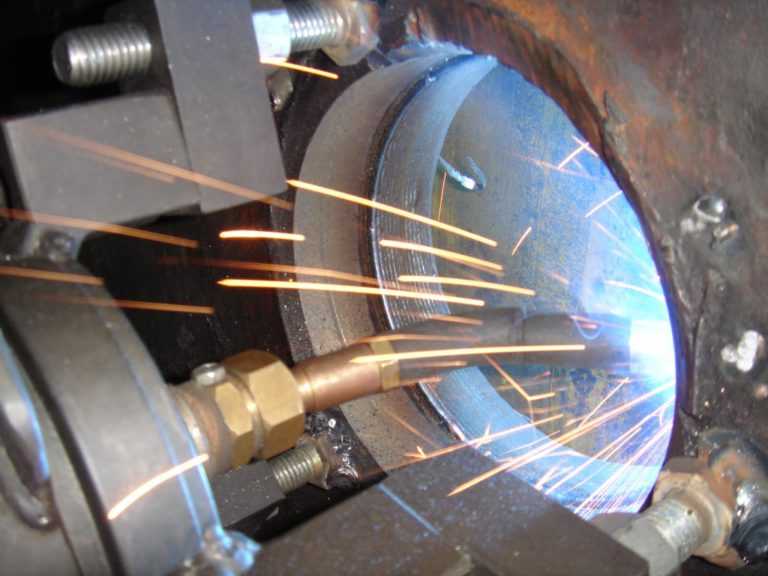

18. Винтовая наплавка

При винтовой наплавке деталь вращается

непрерывно, при этом источник нагрева

перемещается вдоль оси тела со

скоростью, при которой одному обороту

детали соответствует смещение источника

нагрева, равное шагу наплавки. При

При

наплавке тел вращения необходимо

учитывать возможность стекания

расплавленного металла в направлении

вращения детали. В этом случае

целесообразно источник нагрева смещать

в сторону, противоположную

направлению вращения, учитывая при

этом длину сварочной ванны и диаметр

изделия.

19. 3 Охрана труда

3.1. Общие требования К сварочным работам допускается

охраны труда

персонал не моложе 18 лет, прошедший

специальную подготовку, имеющий

удостоверение на право работы и не

имеющий противопоказаний по

состоянию здоровья. Перед началом

сварочных работ электросварщик обязан

проверить защитные приспособления,

шлем, щиток, диэлектрический коврик

или диэлектрические боты, надеть

спецодежду — брезентовый костюм с

огнестойкой пропиткой, ботинки,

головной убор, диэлектрические перчатки

или брезентовые рукавицы.

20. 3.2 Меры безопасности при электросварочных и наплавочных работах

3.2 Меры безопасности при

электросварочных и наплавочных работах

— работать только в

специальной одежде и

защитных масках и др. ;

;

— соблюдать ТБ при работе с

оборудованием;

— соблюдать правила

пожарной безопасности.

Ручная дуговая наплавка в промышленности

используют для восстановления исходных размеров

детали и для придания поверхностному слою детали

определенных свойств. Она обладает большой

маневренностью, может проводиться в любом

пространственном положении. Современный сварщик

должен обладать достаточными знаниями для

качественного проведения наплавки.

22. ЛИТЕРАТУРА

1. Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования

– М.: Издательский центр «Академия», 2009- 320с.

2. Думов С. И. Технология электрической сварки плавлением — Л 3. Машиностроение,

2000 —468 с.

3. Казаков Ю.В Сварка и резка материалов учеб. пособие для нач. проф.образования –

М.: Издательский центр «Академия», 2010- 400 с.

4. Куликов О.Н. Ролин Е.И Охрана труда при производстве сварочных работ учеб.

пособие для нач.проф. образования – М. : Издательский центр «Академия», 2010- 176 с..

: Издательский центр «Академия», 2010- 176 с..

5. Маслов В.И Сварочные работы: учеб. пособие для нач. проф. образования – М.:

Издательский центр «Академия», 2010- 240 с.

6. Овчинников В.В Технология электросварочных и газосварочных работ: учебник для

нач. проф. образования – М.: Издательский центр «Академия», 2010- 272 с.

7. Рыбаков В. М, Дуговая и газовая сварка — М.; Высшая школа, 2010 -420 c.

8. Чернышов Г.Г Сварочное дело: Сварка и резка металлов: учебник для нач проф.

образования. – М.: Издательский центр «Академия», 2010.- 496 с.

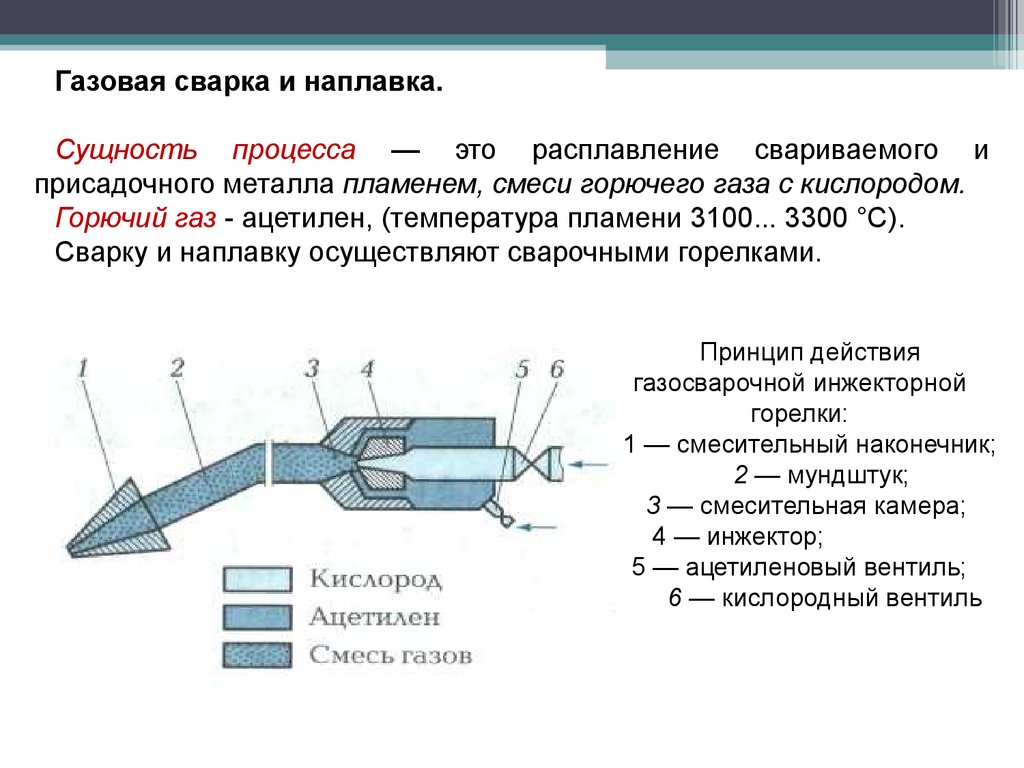

Ручная электродуговая сварка и наплавка

Ручная электродуговая сварка и наплавка

Общие сведения. В 1802 г. русский физик В. В. Петров первым в мире открыл явление дугового разряда и возможность использовать его для расплавления металла. В 1882 г. русский инженер Н. Н. Бенардос изобрел способ дуговой сварки с применением угольного электрода. Один провод электросварочной цепи присоединяется к свариваемому металлу, другой — к держателю с угольным неплавящимся электродом. Чтобы образовать сварной шов или наплавленный слой, в дугу вводят присадочный металлический пруток. Для сварки угольным электродом требуется только постоянный ток и применение присадочного прутка. Это усложняет процесс, и особенно широкого распространения такой вид сварки не получил. Его применяют при сварке чугуна, цветных металлов, при наплавке твердыми сплавами и электродуговой резке.

Чтобы образовать сварной шов или наплавленный слой, в дугу вводят присадочный металлический пруток. Для сварки угольным электродом требуется только постоянный ток и применение присадочного прутка. Это усложняет процесс, и особенно широкого распространения такой вид сварки не получил. Его применяют при сварке чугуна, цветных металлов, при наплавке твердыми сплавами и электродуговой резке.

В 1888 г. русский инженер Н. Г. Славянов изобрел дуговую сварку плавящимся металлическим электродом. Процесс значительно упростился, его начали применять более широко. Для получения электросварочной дуги используют постоянный и переменный ток. Этим способом можно сваривать и наплавлять углеродистые и легированные стали всех марок толщиной от 1 м и выше, чугун и цветные металлы, а также наплавлять твердые сплавы.

Горение любой сварочной дуги сопровождается выделением большого количества теплоты. Температура дуги на оси газового столба достигает 6000…7500 °С, на участках поверхности угольных электродов (пятнах электродов) — 3000… 4000 °С, стальных — 2200…2500 °С. При сварке на постоянном токе угольными электродами температура дуги на аноде достигает 4000°С и на катоде 3200 °С, при использовании стальных электродов — на аноде 2600 °С, на катоде 2400 °С. Поэтому при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности, то есть минус источника тока подключают к изделию.

При сварке на постоянном токе угольными электродами температура дуги на аноде достигает 4000°С и на катоде 3200 °С, при использовании стальных электродов — на аноде 2600 °С, на катоде 2400 °С. Поэтому при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности, то есть минус источника тока подключают к изделию.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема сварки по способу Бенардоса Н. Н.:

1 — электрическая дуга; 2 — присадочный пруток; 3 — угольный электрод; 4 — держатель; 5 — свариваемый металл.

Температура дуги зависит от силы тока, приходящейся на единицу площади поперечного сечения электрода, — плотности тока. Чем она больше, тем выше температура дуги. При ручной дуговой сварке плавящимся электродом плотность тока от 10 до 20 А/мм2 и напряжение 18…20 В.

В ремонтной практике для сварочных работ используют переменный и постоянный ток. Сварочная дуга на переменном токе малой плотности горит неустойчиво. Чтобы повысить стабильность дуги, увеличивают плотность тока. По этой причине при сварке мелких деталей возрастает опасность их прожигания, однако из-за простоты источников питания сварку на переменном токе применяют достаточно широко. При сварке на постоянном токе дуга горит стабильно. Это позволяет использовать малые токи и сваривать тонкие детали, а кроме того, можно изменять полярность тока. Поэтому, несмотря на более сложное и дорогое оборудование источников питания, постоянный ток применяют в практике все шире.

Коэффициент наплавки зависит от присадочного материала, материала электродов и состава их покрытия, рода и полярности тока, а также от потерь при сварке. Для различных условий коэффициент наплавки находят опытным путем. При ручной сварке он колеблется в пределах от 6 до 18 г/ (А • ч) или составляет в среднем 8…12 г/ (А- ч).

Под действием высокой температуры в зоне сварки молекулы кислорода и азота, попадающие из воздуха, частично распадаются на атомы. Кислород образует оксиды железа и способствует выгоранию ценных легирующих элементов (марганца, кремния и др.), тем самым резко ухудшая свойства наплавленного слоя. Азот образует нитриды, которые увеличивают твердость, снижают пластичность и способствуют образованию коробления и трещин. Водород, попадающий в зону сварки из влаги и ржавчины, способствует образованию пор и трещин. Чтобы уменьшить вредное воздействие этих элементов, место сварки зачищают, а зону сварки защищают нейтральными газами и шлаками.

Сварочная проволока и электроды. Качество наплавленного материала и производительность процесса сварки или наплавки во многом определяются материалом электродов и их покрытий. В зависимости от способа сварки применяют сварочную проволоку, плавящиеся и неплавящиеся электродные стержни, пластины и ленты. Наибольшее применение в качестве электродного материала находит выпускаемая промышленностью электродная сварочная проволока. При механизированных способах сварки ее используют без покрытия, а для ручной дуговой сварки проволоку рубят на стержни длиной 350…400 мм и на их поверхность наносят покрытие. Плавящийся стержень с нанесенным на его поверхность покрытием называют сварочным электродом.

При механизированных способах сварки ее используют без покрытия, а для ручной дуговой сварки проволоку рубят на стержни длиной 350…400 мм и на их поверхность наносят покрытие. Плавящийся стержень с нанесенным на его поверхность покрытием называют сварочным электродом.

Стальная сварочная проволока изготавливается диаметром от 0,3 до 12 мм. В зависимости от химического состава стальную сварочную проволоку разделяют на низкоуглеродистую, легированную и высоколегированную.

Низкоуглеродистые проволоки Св-08, Св-08А, Св-08ГА, Св-ЮГА и другие — всего шесть марок, содержащие не более 0,12% углерода, предназначены для сварки мало- и среднеуглеродистых, а также некоторых низколегированных сталей.

Легированные проволоки Св-08Г2С, Св-08ХН2М, Св-08ХГСМФА и другие включают в себя до шести легирующих элементов с их общим содержанием не более 6%. Эти проволоки применяют для сварки и наплавки углеродистых и легированных сталей. Проволоки марок Св-15ГСТЮЦА и Св-20ГСТЮА можно использовать для изготовления стержней и применять при сварке без дополнительной защиты.

Высоколегированные проволоки Св-12X13, Св-06Х19М9Т и другие — всего 41 марка — содержат в своем составе легирующих элементов более 6%. Эти проволоки применяют для сварки нержавеющих, жаростойких и других специальных сталей.

Сварочные электроды выпускаются промышленностью как плавящиеся, так и неплавящиеся. Угольные неплавящиеся электроды изготавливают в виде стержней длиной до 300 мм и диаметром от 6 до 30 мм. Плавящиеся электроды, занимающие ведущее место в сварке, выпускают покрытыми различными элементами Для защиты зоны сварки. По своему назначению покрытия электродов делят на стабилизирующие, или тонкие, и качественные, или толстые.

Стабилизирующие покрытия содержат вещества, атомы которых легко ионизируются и поддерживают устойчивое горение дуги, а также облегчают ее возбуждение, особенно при сварке на переменном токе. Лучше всего ионизируются пары калия, а также кальция, который входит в состав мрамора и мела в виде углекислого кальция СаСОз. Наиболее простое и распространенное стабилизирующее покрытие—меловое: на 15…20 частей по массе натрового жидкого стекла берут 80…85 частей мела. 1,80), Г — с особо толстым покрытием (D:d3 > 1,80).

1,80), Г — с особо толстым покрытием (D:d3 > 1,80).

Защитные качественные покрытия по составу основных входящих в них веществ делят на группы: А — с кислым покрытием; Б — с основным покрытием; Ц — с целлюлозным покрытием; Р — с рутиловым покрытием; П — с покрытием прочих видов.

В соответствии с ГОСТ 9467—75 электроды для ручной дуговой сварки подразделяют на несколько типов, в каждый из которых входит несколько марок, обеспечивающих определенное качество сварочного шва.

Электроды типа Э42, Э42А, Э46, Э46А, Э50 и Э50А (марки АНО-1, АНО-5, УОНИ-13/45, УОНИ-13/55 и др.) предназначены для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 500 МПа. Буква А указывает на то, что электрод дает сварочный шов повышенного качества по пластичности и ударной вязкости.

Электроды типа Э55 и Э60 (марки УОНИ-13/55У и УОНИ-13/65) используют для сварки сталей с временным сопротивлением разрыву до 600 МПа.

Электроды типа Э70, Э85, Э100 и Э150 (марки УОНИ-13/85, НИАТ-3, НИАТ-ЗМ и др. ) используют для сварки сталей высокой прочности с временным сопротивлением разрыву свыше 600 МПа.

) используют для сварки сталей высокой прочности с временным сопротивлением разрыву свыше 600 МПа.

Электроды типа Э-09МХ, Э-09Х1МФ, Э-10ХЗМ16Ф и другие предназначены для сварки легированных высококачественных и теплоустойчивых сталей. К этим типам относят электроды марок ЦЛ-55, ЦЛ-20, ЦЛ-36, ЦЛ-26М и др.

Электроды типа Э-10Г2, Э-12Г4, Э-30Г2ХМ и другие (марки ОЗН-ЗООУ, ОЗН-400У и др.) используют преимущественно для наплавки деталей, работающих в тяжелых условиях ударных нагрузок и повышенного износа.

Выбор электродов и рода тока зависит от толщины и химического состава свариваемого материала, от конфигурации детали, расположения накладываемых швов и других факторов. Поэтому марку электрода в каждом конкретном случае должен выбирать квалифицированный специалист по сварке. Общие же положения по выбору электродов, силы и рода тока можно свести к следующему.

Детали толщиной более 5 мм хорошо сваривать на переменном токе. Стальные детали толщиной менее 5 мм, а также чугун и цветные металлы лучше варить на постоянном токе. При сварке на постоянном токе стабильно горение дуги на малых токах и, кроме того, можно маневрировать полярностью тока. Если сваривают тонкие детали, то, чтобы избежать прожога, их подключают к катоду (на минус), а электрод — к аноду (на плюс). При сварке толстых деталей анод подключают к детали, а катод — к электроду.

При сварке на постоянном токе стабильно горение дуги на малых токах и, кроме того, можно маневрировать полярностью тока. Если сваривают тонкие детали, то, чтобы избежать прожога, их подключают к катоду (на минус), а электрод — к аноду (на плюс). При сварке толстых деталей анод подключают к детали, а катод — к электроду.

Толщину стержня электрода выбирают в зависимости от толщины свариваемой детали. Для сварки металла большей толщины берут электрод с более толстым стержнем и, наоборот, тонкие детали сваривают более тонким стержнем электрода. В ремонтной практике используют преимущественно электроды со стержнем диаметром от 2 до 5 мм.

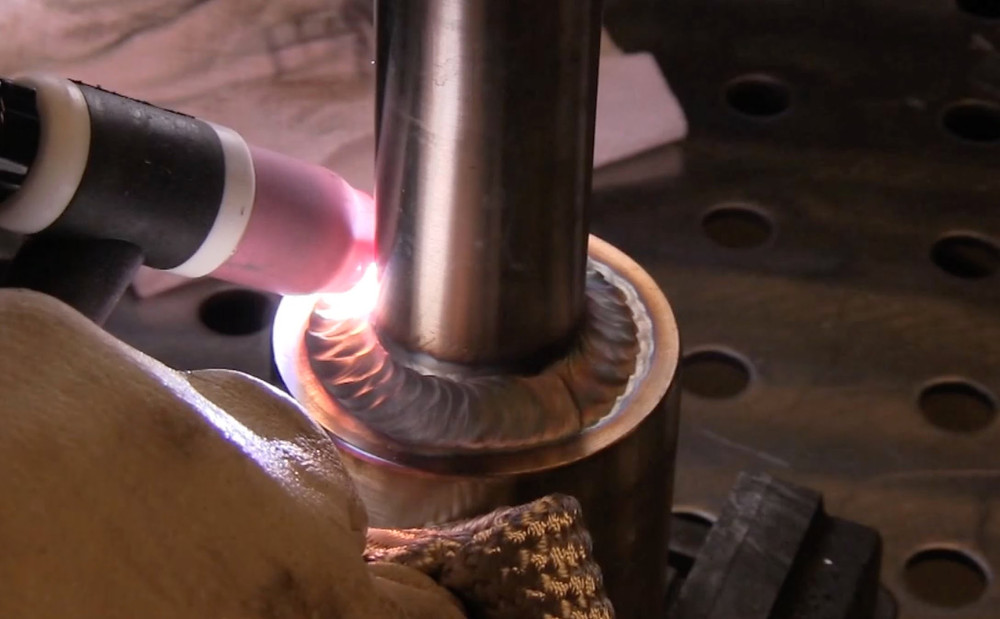

Аргонно-дуговая сварка — разновидность сварки в инертных газах. Сущность ее заключается в том, что зону сварки и электрод защищают от воздуха аргоном, гелием или их смесями. Инертные газы хорошо ионизируются и создают условия для устойчивого горения дуги. Так как из инертных газов наибольшее распространение получил аргон, сварку называют аргонно-дуговой.

Преимущества такой сварки: надежная защита зоны сварки от действия кислорода и азота окружающего воздуха, более высокая производительность сварки из-за большей тепловой мощности дуги и, самое главное, возможность сварки многих трудносваривающих-ся металлов и сплавов, в том числе разнородных. Этим способом сваривают нержавеющие стали, алюминий и его сплавы, магнитные и жаропрочные сплавы, титан, медь, латунь, бронзу и другие металлы. При данной сварке используют неплавящиеся и плавящиеся электроды.

В качестве неплавящихся электродов применяют вольфрамовые стержни диаметром от 0,8 до 6 мм или такие же стержни с добавками оксида циркония, лантана или тория, которые более стойкие, чем чисто вольфрамовые. Присадочный материал в виде проволоки направляют в зону сварки вручную или специальным подающим механизмом. Сварку ведут на постоянном и переменном токе.

Горелки ручной аргонно-дуговой сварки неплавящимся вольфрамовым электродом состоят из головки и корпуса, к которому присоединен кабель с шлангом для аргона и токопроводом воздушного или водяного охлаждения. Вольфрамовый электрод закреплен под колпаком. Сопло служит для формирования потока защитного газа вокруг зоны сварки. При механизированной подаче присадочного материала проволоку в гибком шланге крепят к корпусу горелки.

Вольфрамовый электрод закреплен под колпаком. Сопло служит для формирования потока защитного газа вокруг зоны сварки. При механизированной подаче присадочного материала проволоку в гибком шланге крепят к корпусу горелки.

Рис. 2. Горелка для аргонно-дуговой сварки не-плавящимся электродом:

1 — проволока; 2 — вольфрамовый электрод; 3 — сопло; 4 — головка; 5 — колпак; 6 — корпус.

Для сварки цветных металлов и легированных сталей толщиной до 2,5 мм используют горелки ЭЗР-З-66 с естественным воздушным охлаждением. Для сварки крупных деталей из чугуна и легированных сталей применяют горелки с водяным охлаждением типа ГНР-160, ГНР-315 и др.

Источники питания током. На ремонтных предприятиях в качестве источников питания током при электродуговой сварке широко используют сварочные трансформаторы, преобразователи и выпрямители. Все источники питания снабжены устройством для регулировки тока.

Сварочные трансформаторы используют для питания сварочной дуги переменным током. Применяются трансформаторы СТН-350, СТН-500, ТСК-300, ТСМ-500, ТД-300 и ТД-500. Цифры в марке трансформатора указывают значение номинального тока. Лучшие — трансформаторы последних моделей типа ТД. Они могут работать в двух диапазонах малых токов, но с повышенным напряжением холостого хода.

Применяются трансформаторы СТН-350, СТН-500, ТСК-300, ТСМ-500, ТД-300 и ТД-500. Цифры в марке трансформатора указывают значение номинального тока. Лучшие — трансформаторы последних моделей типа ТД. Они могут работать в двух диапазонах малых токов, но с повышенным напряжением холостого хода.

Сварочные преобразователи используют для питания сварочной дуги постоянным током. Преобразователь чаще всего состоит из генератора постоянного тока и электродвигателя, смонтированных на одной раме. Якорь генератора и ротор электродвигателя обычно размещены на одном валу и снабжены вентилятором для охлаждения во время работы.

На ремонтных предприятиях широко применяют преобразователи марок ПСО-300-2У2, ПСО-300-2Т2, ПСО-315МУ2, ПСО-500, ПСГ;500 и универсальные преобразователи ПСУ-300, ПСУ-500, А.СУМ-400 и др. Последние, кроме устройств для регулировки тока, оборудованы приспособлениями для регулировки напряжения.

Для сварки в полевых условиях промышленность выпускает сварочные агрегаты с двигателем внутреннего сгорания. Сварочный генератор и двигатель смонтированы на одной раме и соединены эластичной муфтой. Наибольшее применение получили передвижные агрегаты АСБ-300-МУ1, АСД-300-7МУ1, АСБ-300-7У1. Их характеристики: номинальный сварочный ток 320 А с пределами регулирования 75…320 А и номинальное напряжение 30 В.

Сварочный генератор и двигатель смонтированы на одной раме и соединены эластичной муфтой. Наибольшее применение получили передвижные агрегаты АСБ-300-МУ1, АСД-300-7МУ1, АСБ-300-7У1. Их характеристики: номинальный сварочный ток 320 А с пределами регулирования 75…320 А и номинальное напряжение 30 В.

Сварочные выпрямители получают все большее распространение в качестве источников питания сварочной дуги постоянным током. Они состоят из понижающего трехфазного трансформатора и выпрямительного блока с кремниевыми или германиевыми и селеновыми вентилями. Кроме того, они снабжены вентилятором и пускорегулирующей аппаратурой. Все механизмы смонтированы в одном корпусе. Сварочные выпрямители имеют ряд преимуществ перед сварочными преобразователями: меньший удельный расход энергии, меньшую массу и габариты, проще в обслуживании. Для сварки при ремонте машин используют выпрямители марок ВД-306, ВД-502 и универсальные модели ВДУ-305, ВДУ-504 и др.

Особенности технологии ручной электродной сварки и наплавки заключаются в следующем.

Сварка и наплавка стальных деталей. Хорошее качество сварки и наплавки стальных деталей во многом зависит от химического состава металла, от содержания в нем углерода и легирующих примесей.

Малоуглеродистые и низколегированные стали удовлетворительно свариваются обычным способом. Многослойную заварку или наплавку этих сталей ведут так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры ниже 200°С. Сталь, легко поддающуюся закалке, перед сваркой подогревают до температуры 200…250 °С; то же выполняют при сварке на морозе. Углеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типов Э42 и Э46 с рутиловым покрытием марок АНО-4, АНО-5, ОЗС-4 и др. При сварке деталей из конструкционных сталей наилучшее качество дают электроды типа Э42А с фтористокальциевыми покрытиями УОНИ-13/45, ОЗС-2. Для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, когда необходима их повышенная твердость, лучше применять электроды марок Т-590, Т-620, 13 КН, Х-5. Шов получается менее пластичный, но с твердостью порядка HRC 56…62 без термообработки.

Шов получается менее пластичный, но с твердостью порядка HRC 56…62 без термообработки.

Детали с цементованными поверхностями и высокой твердостью (кулачки распределительных валов, тарелки толкателей и. др.) восстанавливают электродами ОЗН-400У и ЦН-4. Эти электроды обеспечивают твердость слоя HRC 45…55 без термической обработки. Перед наплавкой с кулачков распределительных валов снимают наждачным кругом верхний наклепанный слой металла толщиной 1…2 мм. При наплавке распределительный вал частично погружают в воду, чтобы уменьшить коробление и избежать нарушения термической обработки участков, расположенных близко к зоне сварки. Так же наваривают тарелки толкателей клапанов.

Тонкостенные стальные детали кабин, оперения, топливных баков и других толщиной менее 2 мм сваривают с отбортовкой кромок на 90 или 180°. Отбортованные кромки лучше сваривать угольным электродом без присадочного материала. При сварке тонкостенных деталей плавящимся электродом используют источники питания постоянным током, позволяющие получать малый ток при повышенном напряжении.

Стальные детали толщиной от 1 мм до сотых долей миллиметра успешно сваривают аргонно-дуговой сваркой неплавящимся электродом с применением специальных транзисторных источников питания типа АП-4, АП-5 и АП-6. Они позволяют вести сварку на постоянном импульсном токе прямой и обратной полярности. Пределы регулирования тока в этих аппаратах от 0,05 до 300 А.

Баки, бочки, автоцистерны и другие сосуды из-под топлива перед сваркой тщательно очищают от следов нефтепродуктов или заполняют отработавшими газами карбюраторных двигателей, предварительно очистив их пропусканием через воду.

Сварка чугунных деталей. Восстановление чугунных деталей сваркой — трудный процесс, обусловливаемый химическим составом чугуна, его структурой и особыми механическими свойствами. По химическому составу чугун — сплав железа с углеродом (2…3,6%), содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (ЕезС), то такой чугун более светлого цвета, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым и почти не применяют для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии в виде пластинчатых включений графита. Серый чугун также хрупок, но достаточно мягок и легко поддается обработке.

Если большая часть углерода содержится в связанном состоянии в виде цементита (ЕезС), то такой чугун более светлого цвета, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым и почти не применяют для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии в виде пластинчатых включений графита. Серый чугун также хрупок, но достаточно мягок и легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °С, графит легко переходит в цементит (то есть чугун отбеливается) и, кроме того, закаливается. Относительное удлинение чугуна при разрыве практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины. В расплавленном состоянии чугун текуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку.

Разработано и применяется много способов сварки чугуна, но рекомендовать какой-либо из них для восстановления конкретной детали весьма затруднительно, так как даже у одной корпусной детали со стенками разной толщины может быть различная структура чугуна и потребуются различные способы их сварки. Прибли-’ женно все способы сварки чугунных деталей делят на два вида: горячую и холодную.

Горячая сварка. Деталь перед сваркой подогревают, а после — медленно охлаждают. Лучшая температура, обеспечивающая высокое качество сварки, 600…650°С. Более высокий нагрев вызывает рост графитных зерен, а при нагреве свыше. 750°С происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600°С должна быть не более 4 °С в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна.

Мелкие детали подогревают до температуры 150…200 °С. Чтобы избежать появления деформаций и трещин, подогрев и охлаждение ведут медленно и равномерно.

Заварку дефекта ведут чугунными электродами больших диаметров (12…14 мм) на повышенном сварочном токе (1200…1300 А), при большой ванне жидкого металла, чтобы создать необходимые условия для удаления газов и неметаллических включений из расплава. Сварку ведут только в нижнем положении шва и без перерыва до полного заполнения трещин. Перед сваркой концы трещины засверливают и вдоль трещины делают разделку под шов. Чтобы предупредить растекание жидкого чугуна,’ место заварки заформовывают графитными или угольными пластинами.

Сварка чугуна с предварительным подогревом обеспечивает, как правило, хорошее качество наплавленного металла, но очень трудоемка, поэтому ее применяют все реже и реже.

Холодная сварка. Ее выполняют без предварительного подогрева детали различными способами и с применением специальных электродов.

I. Сварка чугуна стальными электродами обычным способом почти всегда вызывает образование зоны отбеленного чугуна и зоны закаленного чугуна вдоль завариваемой трещины, а наплавленный валик представляет собой закаленную высокоуглеродистую сталь. Кроме того, вдоль наплавленного валика очень часто появляется одна новая трещина или несколько. Чтобы избежать, этих дефектов, применяют многослойную наплавку электродами из малоуглеродистой стали, или так называемый способ отжигающих валиков.

Кроме того, вдоль наплавленного валика очень часто появляется одна новая трещина или несколько. Чтобы избежать, этих дефектов, применяют многослойную наплавку электродами из малоуглеродистой стали, или так называемый способ отжигающих валиков.

Вдоль трещины чугунной детали наносят V-образную глубокую разделку кромок и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40…50 см сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются оста-’ точные напряжения.

Для повышения надежности заварки трещин в сильно нагруженных деталях (корпуса коробок передач, корпуса трансмиссий тракторов и др. ) на разделанных кромках трещин часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки или скобы. Диаметр шпилек d рекомендуют брать в пределах (0,15… 0>2) S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4…6) of, глубину посадки 2d, расстояние от кромок не менее (l,5…2)cf. Сначала шпильки обваривают кругом, а затем наплавляют весь сплошной шов.

) на разделанных кромках трещин часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки или скобы. Диаметр шпилек d рекомендуют брать в пределах (0,15… 0>2) S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4…6) of, глубину посадки 2d, расстояние от кромок не менее (l,5…2)cf. Сначала шпильки обваривают кругом, а затем наплавляют весь сплошной шов.

Первые слои в разделке трещины или обварку упрочняющих Шпилек выполняют специальным электродом ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими из стержней малоуглеродистой стали.

Восстановление чугунных деталей способом отжигающих валиков в сочетании с установкой упрочняющих шпилек, скоб И других связей дает удовлетворительные результаты. Однако при этом способе требуется большая подготовительная слесарная работа. Способ трудоемок, малопроизводителен, требует большого расхода электродного материала. Поэтому, когда не нужна высокая прочность сварочного шва, применяют сварку биметаллическими электродами.

II. Сварка чугуна электродами на основе никеля ПАНЧ-11 и ЦЧ-ЗА обеспечивает достаточно высокую прочность, отсутствие трещин и хорошую обрабатываемость наплавленного металла. Электроды ПАНЧ-11 изготавливают из никелевой проволоки ПАНЧ-11. В состав проволоки входят редкоземельные элементы, которые обеспечивают самозащиту в процессе сварки. Электроды типа ЦЧ-ЗА изготавливают из никельсодержащей проволоки Св-08Н50. В металле, наплавленном этим электродом, содержится 48… 50% никеля.

Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и в других ответственных деталях.

За рубежом широкое применение получили электроды с содержанием никеля до 90%. Однако эти электроды очень дорогие.

III. Сварку чугуна электродами на основе меди ведут во всех случаях, когда не требуется высокая прочность сварного шва.

Медно-железные электроды ОЗЧ-2 изготавливают из медного стержня с фтористокальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды используют при заварке трещин в водяных рубашках блоков двигателей, головках блока, резервуарах радиаторов и в других деталях. Слой, наплавленный электродами ОЗЧ-2, представляет собой медь, насыщенную железом с вкраплением закаленной стали, имеющей большую твердость. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом.

Эти электроды используют при заварке трещин в водяных рубашках блоков двигателей, головках блока, резервуарах радиаторов и в других деталях. Слой, наплавленный электродами ОЗЧ-2, представляет собой медь, насыщенную железом с вкраплением закаленной стали, имеющей большую твердость. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом.

Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель) или из сплава МНМц (40% никеля, 1,5% марганца, остальное медь). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов имеет малую твердость и почти отсутствует зона отбеленного чугуна. Зона закаленного чугуна характеризуется высокой твердостью, которую можно легко снизить небольшим отпуском. Наплавленный шов обладает меньшей склонностью к образованию пор и трещин, легко поддается обработке, но прочность его низкая, поэтому медно-никелевые электроды часто применяют в сочетании с электродами ОЗЧ-2. Первый слой, чтобы обеспечить плотность, и последний, чтобы улучшить обработку, наносят электродами МНЧ-2, а остальное заплавляют электродами ОЗЧ-2.

Первый слой, чтобы обеспечить плотность, и последний, чтобы улучшить обработку, наносят электродами МНЧ-2, а остальное заплавляют электродами ОЗЧ-2.

Хорошие результаты при холодной сварке чугуна дают электроды АНЧ-1 со стержнем из аустенитной хромоникелевой проволоки Св-04Х19Н9 или Св-06Х19Н9Т, снабженным медной оболочкой и фтористо-кальциевым покрытием типа УОНИ-13/55. Сварку этим электродом ведут постоянным током 100… 120 А обратной полярности. Наплавленный шов плотный, легко поддается обработке, но недостаточно прочен, так как электрод содержит 75…80% меди.

Сварка цветных металлов и сплавов, особенно алюминиевых, достаточно широко применяется при ремонте, так как в современных тракторах и автомобилях многие детали изготовлены из цветных металлов.

Медь, бронза и латунь обычной дугой и плавящимся электродом свариваются плохо. Это объясняется тем, что в расплавленном состоянии медь и сплавы на ее основе обладают большой жидко-текучестью, хорошо растворяют газы, особенно кислород, легко окисляются. У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

Медь и ее сплавы удовлетворительно свариваются электродами марок «Комсомолец-100», МН-5 и ОЗБ-1, а также угольным электродом на постоянном токе прямой полярности и достаточно хорошо свариваются аргонно-дуговой сваркой вольфрамовым электродом. Присадочным материалом служат круглые или прямоугольные прутки примерно такого же химического состава, что и свариваемый металл. При сварке угольным электродом в качестве флюса используют прокаленную до 500…550 °С буру. Наплавленный шов проковывают при температуре не выше 500°С, чтобы улучшить его механические свойства.

При сварке латуни и других медно-цинковых сплавов применяют прутки с повышенным содержанием цинка. При сварке выделяются ядовитые пары цинка, поэтому необходимы хорошая вентиляция рабочего места сварщика и применение респираторов.

Алюминий и его сплавы легко окисляются на воздухе, и поверхности деталей всегда покрыты плотной пленкой оксида алюминия AI2O3, температура плавления которого 2050°С (в то время как температура плавления чистого алюминия 660°С). Тугоплавкая и механически прочная пленка оксида алюминия создает основные трудности при его сварке. Кроме того, при нагревании алюминий и сплавы не изменяют цвета, а в расплавленном состоянии характеризуются большой жидкотекучестью, что также затрудняет сварку.

Тугоплавкая и механически прочная пленка оксида алюминия создает основные трудности при его сварке. Кроме того, при нагревании алюминий и сплавы не изменяют цвета, а в расплавленном состоянии характеризуются большой жидкотекучестью, что также затрудняет сварку.

В качестве электродов или присадочного материала при сварке чистого алюминия и его сплавов используют прутки или проволоку, по химическому составу близкие к свариваемому металлу. В покрытия электродов или в флюс вводят хлористые и фтористые соли лития, калия, энергично растворяющиеся и ошлаковывающие оксид алюминия. Сварку ведут постоянным током обратной полярности, при которой в результате катодного распыления улучшаются условия разрушения оксидной пленки. При диаметре электрода 4…6 мм используют ток 120…150 А. После сварки во избежание разъедания металла шлак со шва удаляют, промывая горячей или подкисленной водой и тщательно протирая стальными щетками. Перед сваркой поверхность детали обезжиривают бензином или ацетоном и подвергают очистке механическим или ручным способом (стальной щеткой).

Для сварки чистого алюминия используют электроды ОЗА-1. Алюминиево-кремнистые сплавы (типа силумин) сваривают электродами ОЗА-2.

Чтобы избежать коробления, образования трещин и улучшить качество сварки, детали из алюминия и его сплавов перед сваркой подогревают до температуры 200…350°С (крупные детали до более высокой температуры). Температуру подогрева определяют термопарами или специальными карандашами. Концы трещин в деталях засверливают, а кромки разделывают под углом 60…90°. Расплавленный металл удерживают от растекания стальными или глиняными подкладками. Для получения мелкозернистой структуры металла шва деталь после сварки медленно охлаждают, а шов слегка проковывают. Внутренние напряжения снимают нагревом до температуры 300…350°С с последующим медленным охлаждением.

Аргонно-дуговая сварка вольфрамовым электродом дает возможность получать хорошие результаты сварки алюминия и его сплавов без применения флюса. Однако оксидную пленку и загряз-чения с поверхности детали перед сваркой требуется удалять более тщательно, чем при использовании флюса.

Меры борьбы со сварочными напряжениями и деформациями. При сварке и наплавке в деталях возникают собственные (внутренние) напряжения. Во многих случаях эти напряжения бывают настолько велики, что появляются трещины или коробление детали.

Основные причины образования напряжений и деформаций — неравномерный нагрев металла, литейная усадка расплавленного металла и структурные изменения, вызываемые большим нагревом и последующим быстрым охлаждением.

Наиболее эффективное средство снижения собственных напряжений — это подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает резкие структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150…280 °С. Для получения наплавленного слоя хорошего качества высокоуглеродистые (более 0,55% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск после наплавки, то есть нагрев до температуры 600…650 °С, выдержку при этой температуре из расчета 2…3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

В некоторых случаях применяют высокотемпературный отпуск после наплавки, то есть нагрев до температуры 600…650 °С, выдержку при этой температуре из расчета 2…3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Рис. 3. Методы снижения деформаций при сварке и наплавке деталей:

а — последовательность наложения швов на симметричные детали; б — создание обратных деформаций.

Для подогрева деталей используют индукторы, много- и одно-пламенные газовые горелки, специальные печи и др. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации. Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки. При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Деформации, возникшие в деталях после наплавки, устраняют механической или термической правкой. Для механической правки применяют молоты, различные правильные вальцы и прессы. При термической правке быстро нагревают до температуры 700…800 °С и охлаждают выпуклую сторону деформированной детали. Возникающие при этом уравновешивающие деформации выравнивают деталь.

Что такое MMA (ручная дуговая сварка)? — Как это работает?

Последнее обновление

Один из наиболее широко используемых и универсальных методов дуговой сварки — ручная дуговая сварка металлическим электродом (ММА) — предполагает создание дуги между анодом с металлическим покрытием и заготовкой.

Итак, что такое сварка ММА? Это также называется дуговой сваркой с защитным металлом (SMAW). Это процедура, при которой электрическая дуга горит между анодом с покрытием и заготовкой.

В этой статье мы обсудим все, что вам нужно знать о ручной дуговой сварке металлическим электродом. Мы также кратко рассмотрим другие вопросы, связанные со сваркой ММА. Давайте прыгать прямо в!

Как работает сварка ММА?

Ответ на вопрос о сварке ММА может оказаться решающим. При сварке ММА вы должны поместить анод в электрододержатель, и он ненадолго коснется точки соединения. Произойдет короткое замыкание, и дуга загорится, как только анод будет поднят.

Анод с покрытием превращается в жидкость, после чего на свариваемой поверхности образуется шлак. Тепло от дуги оттаивает анод и основной металл, которые при охлаждении объединяются в сплошную твердую массу.

В качестве расходного материала выступает металлический анод или жильный кабель. Это идеальный метод крепления для многих углеродистых сталей среднего и высокого сопротивления.

Электрический ток, вырабатываемый сварочным источником питания, используется для создания дуги между анодом и свариваемым металлом. Дуга превращает сердцевину анода в жидкость, образуя капли расплавленного металла. Процедура создает сварной шов.

Изображение предоставлено Данилом Евским, Shutterstock

Флюсовое покрытие на электроде также оттаивает и образует защитный газ. Он создает слой шлака, который защищает сварной шов от атмосферного воздействия. Избавляйтесь от шлакового слоя после каждого сварного шва.

Существует семь различных факторов и параметров, определяющих успех сварки ММА. Они включают следующее:

- Правильный электрод

- Подходящая скорость движения

- Правильный размер анода для задачи

- Подходящий угол электрода для работы

- Идеальный сварочный ток

- Соответствующая длина дуги

Как только возникает дуга между анодом и заготовкой, материал склеивается, образуя сварочную ванну.

Кроме того, анод имеет внешнее покрытие, известное как электродный флюс. Он оттаивает и создает препятствие над сварочной ванной, чтобы предотвратить загрязнение расплавленной ванны.

Остывает и образует твердый шлак поверх сварного шва. После того, как вы закончите или перед тем, как ввести еще один наплавленный валик, вы должны удалить шлак с наплавленного валика. Из-за длины анода процесс может формировать только более короткие сварные швы, прежде чем вы вставите новый электрод в держатель.

Важность переменного/постоянного тока

Качество наплавленного металла зависит от опыта сварщика. Источник питания дает постоянный ток (CC). Это может быть переменный ток (переменный ток) или постоянный ток (постоянный ток).

Во время небольших работ по техническому обслуживанию или в самодельных работах вы будете использовать крошечные, относительно недорогие комплекты переменного тока. Выход постоянного тока является наиболее часто используемым набором сегодня, хотя вы можете использовать несколько больших наборов переменного тока в тяжелой промышленности.

Важно отметить, что не все аноды постоянного тока могут работать с выходной мощностью переменного тока. Тем не менее, аноды переменного тока могут работать как на переменном, так и на постоянном токе. DC является наиболее часто используемым режимом. Источник питания переменного тока может показаться заменой трансформаторов или железным сердечником.

Изображение предоставлено: Данил Евский, Shutterstock

Каков принцип работы сварки ММА?

Сварка MMA, обычно известная как ручная дуговая сварка металлическим электродом, является надежной и беспристрастной технологией. Не требует высокого уровня опыта. В этой процедуре наполнитель, основной металл и покрытый флюс нагреваются электрической дугой.

Когда они плавятся, образуется мощный сварной шов. Здесь вы обнаружите, что он состоит из затвердевания благородных газов.

Использование электрической дуги повышает температуру покрытого и отвержденного газового материала и образует защитный благородный газ над рабочим местом. Этот материал с покрытием означает, что не требуется дополнительный газовый баллон, чтобы предотвратить реакцию на заготовку из атмосферного воздуха.

Этот материал с покрытием означает, что не требуется дополнительный газовый баллон, чтобы предотвратить реакцию на заготовку из атмосферного воздуха.

Как сварщик, убедитесь, что у вас есть высококачественное сварное соединение, приняв некоторые из следующих мер:

Точность необходимого сварочного тока

В зависимости от типа объектов сварки вам нужен правильный ток для создания стабильная электрическая дуга, которая может хорошо оттаивать основной материал. Если у вас нет дуги, качество сварного шва будет снижено.

Выбор соответствующего стержня

Вы должны выбрать стержень, физические и химические свойства которого аналогичны основному металлу. Доступность электроэнергии также влияет на выбор сварочной проволоки. Некоторым палкам требуется больше тепла, чтобы расплавить дугу.

Размер сварочной проволоки также имеет решающее значение при выборе сварочной проволоки. Длина палки должна соответствовать рабочему месту для экономии времени при смене удилищ.

Сварочный уголок

Положение угла сварки также учитывается, если вы хотите получить правильный шов. Если вы сварщик, у вас должен быть достаточный опыт, чтобы удерживать режущую кромку сварочной горелки. Поместите сварочный пистолет в нужное место, где требуется сварка.

Изображение предоставлено: Tortoon, Shutterstock

Где используется сварка ММА?

Сварку MMA можно использовать для соединения большинства чугунов, сталей, нержавеющей стали и многих материалов, не содержащих железо. Другими металлами, которые можно соединять с помощью сварки MMA, являются сплавы никеля, алюминия и меди. Для многих высокопрочных и мягких углеродистых сталей предпочтительным методом является сварка ММА.

Сварка MMA используется каждый день торговцами, домашними мастерами, работниками службы безопасности и производителями металлов, а также на предприятиях по укладке труб. Он включает в себя формирование электрической дуги высокой интенсивности между присоединяемыми металлами и защищенным анодом с металлическим сердечником.

Кроме того, в отличие от сварки MIG или TIG, сварка MMA не зависит от погодных условий. Это делает его наиболее эффективной процедурой сварки на открытом воздухе.

Что такое инверторная сварка MMA?

Современные инверторные сварочные аппараты могут помочь в решении различных вопросов, связанных со сваркой ММА. Они обладают отличными свойствами и эффективностью, потому что вы можете выполнять каждую операцию в электронном виде.

Тем не менее, предпочитаемый вами сварочный инверторный источник питания должен иметь достаточную мощность для оттаивания сварочного материала и анода с достаточной мощностью для поддержания напряжения дуги.

Процедура сварки MMA обычно требует высокой выходной мощности от 50 до 350 ампер. Перед использованием инверторной сварки всегда рекомендуется прочитать инструкции производителя, хотя аноды, используемые для устройства, предназначены для работы на нескольких уровнях напряжения и выходной мощности.

Инверторные сварочные аппараты ММА экономичны. У них есть и другие преимущества, такие как:

У них есть и другие преимущества, такие как:

- Они могут предложить большую производительность для небольших устройств.

- Инверторные сварочные аппараты более компактны и легки.

- Они могут предложить энергосберегающий блок питания.

Преимущества сварки ММА

- Сварочное оборудование является портативным, а его стоимость несколько ниже.

- Метод сварки MMA имеет бесчисленное множество применений благодаря наличию большого количества анодов.

- Вы можете использовать его для сварки самых разных металлов и их сплавов.

- Сварку ММА можно выполнять в любом положении с высочайшим качеством сварного шва.

- Вы также можете использовать процедуру сварки MMA для твердосплавного покрытия и наплавки металла, чтобы вернуть детали или улучшить другие свойства, такие как износостойкость.

- Соединения (например, между патрубками и кожухом в напорном резервуаре) не могут быть сварены с помощью автоматических сварочных аппаратов из-за их положения.

Однако вы можете легко добиться этого, если используете ручную дуговую сварку металлическим электродом.

Однако вы можете легко добиться этого, если используете ручную дуговую сварку металлическим электродом.

Недостатки сварки MMA

- Ограниченная длина каждого анода и хрупкое покрытие флюса затрудняют автоматизацию процедуры.

- При сварке длинных соединений, например, сосудов под давлением, сварку следует продолжать со следующим анодом после того, как один электрод закончился. Если вы не позаботитесь об этом, неисправность, такая как шлаковое включение или недостаточное проплавление, может произойти в точке, где снова начнется сварка с использованием нового электрода.

- В процедуре используются стержневые аноды, поэтому она намного медленнее, чем сварка MIG.

Изображение предоставлено: Krysja, Shutterstock

Преимущества и недостатки сварочных аппаратов на постоянном и переменном токе

Преимущества сварочных аппаратов на переменном токе

- Они более доступны по цене, чем комплекты для сварки на постоянном токе.

Начальная цена выше, чем у набора DC с аналогичным рейтингом.

Начальная цена выше, чем у набора DC с аналогичным рейтингом. - Практически не требует обслуживания. Это связано с тем, что сварочный аппарат переменного тока не имеет движущихся частей.

- В нем нет такого понятия, как «дуга», как в сварочном аппарате постоянного тока.

Недостатки сварочных аппаратов на переменном токе

- Нежелезные аноды плохо осаждаются.

- Риск поражения электрическим током более выражен при использовании переменного тока, чем при использовании постоянного тока.

Преимущества комплектов для сварки постоянным током

- Вы можете использовать комплект постоянного тока для осаждения как железосодержащих, так и нежелезистых анодов.

- Обеспечивает более гладкую сварку, что дает дополнительные преимущества при сварке тонколистового металла.

- Безопаснее использовать во влажных условиях, когда существует повышенная опасность поражения электрическим током, например, при работе с котлом.

- В труднодоступных местах, где нет электроснабжения, можно использовать дизель или бензин, например, на стройках.

Недостатки сварочных аппаратов на постоянном токе

- Это дороже, чем сварочные аппараты на переменном токе.

- Так как он имеет движущиеся части, необходимо проводить периодическое техническое обслуживание сварочного аппарата.

- Проблемы с «Дугой».

- См. также: Как собрать катушки для сварочного провода

Что такое дуговая продувка при использовании с комплектом для сварки постоянным током?

Возникновение дугового разряда при использовании сварочного аппарата постоянного тока. Дуга отталкивается от точки сварки, особенно если вы свариваете в укромных уголках. Проводники, по которым проходит ток, в частности, обратный провод от заготовки и сварочный провод от установки, передают ток в противоположном направлении.

Таким образом создается отталкивающая магнитная сила, которая влияет на сварочную дугу постоянного тока. Эти условия в основном имеют место, если вы используете токи выше 200 или менее 40 ампер. Лучший тип соединения должен:

Эти условия в основном имеют место, если вы используете токи выше 200 или менее 40 ампер. Лучший тип соединения должен:

- Приваривать вдали от заземления

- Изменить положение заземляющего провода во время работы

- Оберните сварочную проволоку на пару оборотов вокруг детали, по возможности на балках

- Если вы работаете на верстаке, измените рабочее положение на столе

Часто задаваемые вопросы

Какие существуют четыре типа сварки?

Четыре основных типа сварки включают:

- MIG (дуговая сварка металлическим газом).

- ММА (дуговая сварка защищенным металлом).

- TIG (дуговая газовая сварка вольфрамовым электродом).

- Дуговая сварка под флюсом.

Что такое процедура сварки ММА?

Ручная дуговая сварка MMA (ручная дуговая сварка металлом) является самой гибкой и одной из наиболее часто используемых процедур дуговой сварки. Дуга зажигается между металлическим анодом с покрытием и заготовкой. Тепло дуги оттаивает основной металл и анод, которые смешиваются, образуя непрерывную твердую массу по мере охлаждения.

Тепло дуги оттаивает основной металл и анод, которые смешиваются, образуя непрерывную твердую массу по мере охлаждения.

Что произойдет, если вы посмотрите на сварщика?

Внезапные ожоги возникают, если вы предрасположены к яркому УФ (ультрафиолетовому) свету. Они вызваны всеми типами ультрафиолетового излучения. Однако наиболее распространенным источником являются сварочные горелки. По этой причине его иногда называют «вспышкой сварщика» или «дуговым глазом». Внезапные ожоги аналогичны солнечным ожогам глаз и могут поражать оба глаза.

Между сваркой вверх и вниз, что лучше?

Если ваши материалы толще листового металла, то выполняйте вертикальную сварку вверх по склону. При сварке более тонкого листового металла выполняйте ее под уклоном, так как требуется меньший провар, а более высокая скорость перемещения создает более низкие температуры, которые предотвращают прогорание.

Изображение предоставлено: Extarz, Shutterstock

Краткое справочное руководство

Когда использовать сварку ММА

- Работа с тонкими и хрупкими металлами

- Если у вас нет защитного газа

- Если вы опытный сварщик

- Если вы выполняете легкие сварочные работы

Когда использовать Сварка MIG

- Сварка толстолистового металла

- Когда у вас есть защитный газ

- Если вы начинающий сварщик

- При выполнении тяжелых сварочных работ

Заключение

Сварка ММА включает в себя все, что мы подробно описали выше о процедуре. С помощью информации, приведенной в этой статье, вы можете решить, является ли сварка MMA процедурой, которую вы предпочитаете использовать по сравнению с другими типами сварки для вашего конкретного применения.

С помощью информации, приведенной в этой статье, вы можете решить, является ли сварка MMA процедурой, которую вы предпочитаете использовать по сравнению с другими типами сварки для вашего конкретного применения.

Авторы избранных изображений: Jirasin Snap, Shutterstock

- Как работает сварка ММА?

- Важность переменного/постоянного тока

- Каков принцип работы сварки MMA?

- Точность требуемого сварочного тока

- Выбор соответствующего стержня

- Угол сварки

- Где используется сварка ММА?

- Что такое инверторная сварка ММА?

- Преимущества сварки ММА

- Недостатки сварки ММА

- Преимущества и недостатки сварочных установок на постоянном и переменном токе

- Преимущества сварочных установок на переменном токе

- Недостатки сварочных установок на переменном токе0034

- Преимущества сварочных аппаратов на постоянном токе

- Недостатки сварочных аппаратов на постоянном токе

- Что такое дуговая продувка при использовании со сварочным аппаратом на постоянном токе?

- Часто задаваемые вопросы

- Какие существуют четыре типа сварки?

- Что такое процедура сварки ММА?

- Что произойдет, если вы посмотрите на сварщика?

- Между сваркой вверх и вниз, что лучше?

- A Краткое справочное руководство

- Заключение

Руководство по сварке MMA Metal Arc

Процесс ручной дуговой сварки металлом

В процессах дуговой сварки используется источник электроэнергии для создания и поддержания электрической дуги между электродом и основным материалом для расплавления металлов в точке сварки. Они могут использовать как постоянный (DC), так и переменный (AC) ток, а также плавящиеся или неплавящиеся электроды. Зона сварки защищена каким-либо инертным или полуинертным газом, известным как защитный газ.

Они могут использовать как постоянный (DC), так и переменный (AC) ток, а также плавящиеся или неплавящиеся электроды. Зона сварки защищена каким-либо инертным или полуинертным газом, известным как защитный газ.

Процесс ручной металлической дуги происходит, когда два провода, которые являются частью электрической цепи, соединяются вместе, а затем медленно разъединяются, на их концах возникает электрическая искра. Эта искра, или дуга, как ее называют, имеет температуру до 3600°C. Поскольку дуга ограничена очень небольшой площадью, она может расплавить металл почти мгновенно. Если один из этих проводов соединить с изделием, а другой — с катанкой или электродом, как его обычно называют, тепло дуги расплавит как металл изделия, так и острие электрода. Расплавленный металл от электрода смешивается с металлом от работы и образует сварной шов. Важно понимать, что крошечные шарики расплавленного металла с электрода проталкиваются через дугу (они не падают под действием силы тяжести). Если бы это было не так, было бы невозможно использовать этот процесс для потолочной сварки.

Если бы это было не так, было бы невозможно использовать этот процесс для потолочной сварки.

Для создания сварочной дуги требуется напряжение от 60 до 100 Вольт для создания дуги, но после того, как она установлена, для ее поддержания требуется 20–40 Вольт. При создании дуги происходят следующие этапы:

- При включенной сварочной установке и до начала сварки ток через провода не проходит и амперметр показывает ноль. Однако к цепи было приложено напряжение, и вольтметр покажет напряжение разомкнутой цепи или холостого хода (т. е. от 60 до 100 В).

- Когда электрод соприкасается с изделием, большой ток, называемый током короткого замыкания, проходит через выводы, и амперметр сильно отклоняется. Однако при этом напряжение падает почти до нуля. Кончик электрода нагревается из-за сопротивления, возникающего между ним и изделием.

- Если электрод немного вытянуть, между электродом и изделием образуется дуга. Воздух между ними проводит сварочный ток.

По мере образования дуги напряжение возрастает до 20–40 В, а ток падает до установленного значения (т. е. сварочного тока). После этого дуга находится в нормальном состоянии сварки. Тепло, выделяемое дугой, расплавляет как заготовку, так и электрод, и металл осаждается в сварочной ванне. Во время наплавки металла сварного шва могут возникать колебания как напряжения, так и тока дуги, и сварочная установка должна быть способна справляться с этими изменениями.

По мере образования дуги напряжение возрастает до 20–40 В, а ток падает до установленного значения (т. е. сварочного тока). После этого дуга находится в нормальном состоянии сварки. Тепло, выделяемое дугой, расплавляет как заготовку, так и электрод, и металл осаждается в сварочной ванне. Во время наплавки металла сварного шва могут возникать колебания как напряжения, так и тока дуги, и сварочная установка должна быть способна справляться с этими изменениями.

Ключевые моменты обучения

- Описание оборудования, используемого для ручной дуговой сварки металлическим электродом

К основному оборудованию, используемому при ручной дуговой сварке металлом, относятся:

- Источник сварочного тока

- Кабели

- Держатель электрода

- Зажим заземления.

Ручной источник питания металлической дуги и сварочные провода

2.

1 Источники питания для сварки ММА

1 Источники питания для сварки ММА

Существует два типа источников сварочного тока, используемых для подачи тока при дуговой сварке металлическим электродом.

- Тип переменного тока.

- Тип постоянного тока (DC).

Источник питания переменного тока

Этот источник питания получает питание непосредственно от основного источника электроэнергии. Он использует трансформатор для подачи правильного напряжения в соответствии с условиями сварки. Специальное устройство в трансформаторе позволяет регулировать ток во вторичной обмотке. Первичная катушка подключена к источнику электропитания, а вторичная катушка подключена к зажиму заземления и электрододержателю.

Источник питания постоянного тока

Используются два типа сварочных установок постоянного тока:

- Генератор постоянного тока

- Трансформатор-выпрямитель.

Генератор постоянного тока использует двигатель (электрический, бензиновый или дизельный) для выработки электроэнергии. Генератор обеспечивает постоянный ток для дуги.

Генератор обеспечивает постоянный ток для дуги.

Трансформатор-выпрямитель — это в основном трансформатор с электрическим устройством для преобразования переменного тока в постоянный выходной ток. Это устройство известно как выпрямитель. Преимущество трансформатора-выпрямителя состоит в том, что он может питать переменный или постоянный ток.

2.2 Типы источников питания для дуговой сварки

Для подачи электроэнергии, необходимой для процессов дуговой сварки, можно использовать несколько различных источников питания. Наиболее распространенной классификацией являются источники питания постоянного тока и источники питания постоянного напряжения. При дуговой сварке напряжение напрямую связано с длиной дуги, а сила тока связана с количеством подведенного тепла. Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка в защитном металле, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям. Источники питания постоянного напряжения поддерживают постоянное напряжение и изменяют ток, поэтому чаще всего используются для автоматизированных сварочных процессов, таких как дуговая сварка металлическим электродом в среде защитного газа, дуговая сварка с флюсовой проволокой и дуговая сварка под флюсом. В этих процессах длина дуги поддерживается постоянной, поскольку любое колебание расстояния между проволокой и основным материалом быстро компенсируется большим изменением тока. Например, если провод и основной материал находятся слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика провода, возвращая его к исходному разделительному расстоянию.

Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям. Источники питания постоянного напряжения поддерживают постоянное напряжение и изменяют ток, поэтому чаще всего используются для автоматизированных сварочных процессов, таких как дуговая сварка металлическим электродом в среде защитного газа, дуговая сварка с флюсовой проволокой и дуговая сварка под флюсом. В этих процессах длина дуги поддерживается постоянной, поскольку любое колебание расстояния между проволокой и основным материалом быстро компенсируется большим изменением тока. Например, если провод и основной материал находятся слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика провода, возвращая его к исходному разделительному расстоянию.

2.3 Настройки полярности сварочных электродов

Тип тока, используемый при дуговой сварке, также играет важную роль в сварке. В процессах с плавящимся электродом, таких как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, обычно используется постоянный ток, но электрод может заряжаться как положительно, так и отрицательно. При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и в результате изменение полярности электрода влияет на свойства сварного шва. Если электрод заряжен положительно, он будет плавиться быстрее, увеличивая глубину провара и скорость сварки. В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам. В процессах с неплавящимся электродом, таких как дуговая сварка вольфрамовым электродом, может использоваться как постоянный, так и переменный ток. Однако при постоянном токе, поскольку электрод только создает дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие швы, а отрицательно заряженный электрод делает более глубокие швы.