Наплавка валов: Наплавка валов

Содержание

Наплавка валов 🔨 — выполните газовую наплавку гребных валов в компании «Плазмацентр».

- Главная

- Услуги компании Плазмацентр

- Восстановление изношенных деталей

- Наплавка валов

/

/

/

Дополнительные услуги

- наплавка гребных валов;

- наплавка изношенных валов;

- наплавка шеек валов;

- наплавка шеек коленчатого вала;

- наплавка поверхности вала;

- наплавка валов полуавтоматом;

- наплавка валов проволокой;

- наплавка валов двигателей;

- наплавка валов на токарном станке;

- наплавка валов и осей;

- наплавка валов в среде защитных газов;

- наплавка валиков на вал;

- наплавка вала ротора;

- газовая наплавка вала;

- ручная наплавка валов;

- наплавка тормозных валов;

- наплавка распределительного вала;

- наплавка первичного вала;

- наплавка коленчатых валов;

- ручная дуговая наплавка вала;

- вибродуговая наплавка вала;

- плазменная наплавка на вал;

- лазерная наплавка валов;

- электродуговая наплавка вала;

- ремонтная наплавка вала;

- наплавка валов продольными валиками;

- наплавка вала сваркой;

Научно-производственная фирма «Плазмацентр» оказывает услуги наплавки валов различного рабочего оборудования (наплавка изношенных валов, наплавка гребных валов).

Наплавка валов, в зависимости от применяемого сплава, может иметь различные цели — наращивание формы изделия до первоначальных размеров, придание покрытию качеств жаростойкости, износостойкости, коррозионной защиты и т. д.

Такая наплавка карданных валов имеет много общего с более распространенной сваркой металлов — в обоих случаях результатом обработки становится образование герметичного шва — без пор, трещин и лишних включений, но в случае с наплавкой получаемое покрытие защищает тело детали от агрессивных факторов внешней среды.

Ремонт и восстановление валов с использованием технологии наплавки применяется в тех случаях, когда износ вала или износ посадочных мест вала больше 2 мм. Наплавку валов можно применять и при меньшем износе, но для валов с небольшим износом мы рекомендуем технологию напыления валов.

Особенности восстановления валов наплавкой

- В процессе наплавки происходит высокое температурное воздействие на изделие, поэтому данная технология не применима или применима с ограничениями для нанесения покрытия на полые валы с маленькой толщиной стенки и на валы небольшого диаметра.

- Необходимость отжига вала для снятия внутренних напряжений после выполнения наплавки вала, отжиг также способствует повышению обрабатываемости наплавленного металла.

Преимущества применения наплавки для ремонта посадочных мест

- Любая толщина наносимого слоя, например, наплавка опорных роликов, производится за несколько проходов, общая толщина покрытия может составлять 10-20 мм.

- Простота в последующей обработке, наплавленное покрытие можно обработать любым лезвийным инструментом.

Технологические операции при наплавке вал:

- Выбор технологии наплавки и материала, который будем наплавлять для ремонта посадочных мест вала.

- Механическая предварительная подготовка поверхности изношенного вала, она включает в себя выборку дефектов, таких как сколы, трещины и прочее.

- Выполнение наплавочных работ.

- Контроль наплавленного покрытия на изношенном валу.

- Термообработка после наплавки для снятия остаточных напряжений и предотвращения образования трещин в наплавленном слое.

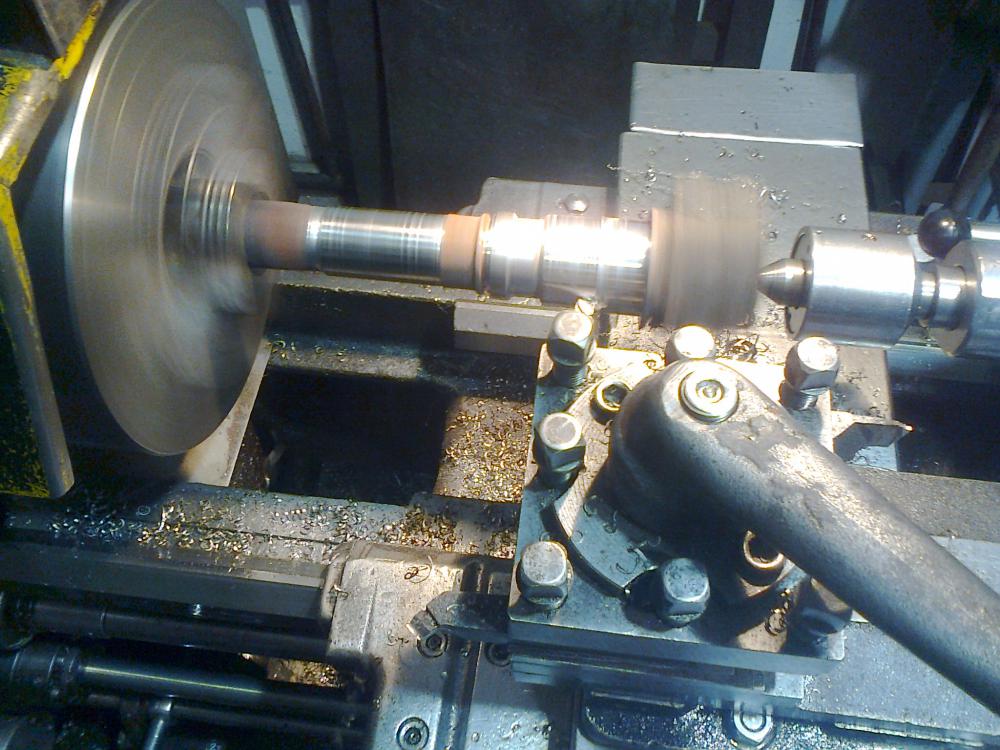

- Окончательная механическая обработка вала в соответствии с размерами указанными на чертеже.

- Замеры вала и контроль.

Готовы выполнить работы по наплавке рабочей поверхности вала в Санкт-Петербурге.

Если Вам требуется наплавить вал или восстановить вал в Санкт-Петербурге, заполните бланк заказа и пришлите нам по адресу [email protected], наши инженеры подготовят технико-коммерческое предложение для решения Ваших задач.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Как Восстановить Вал механизма наплавкой Ручной Дуговой Сваркой

Опубликовано RB в

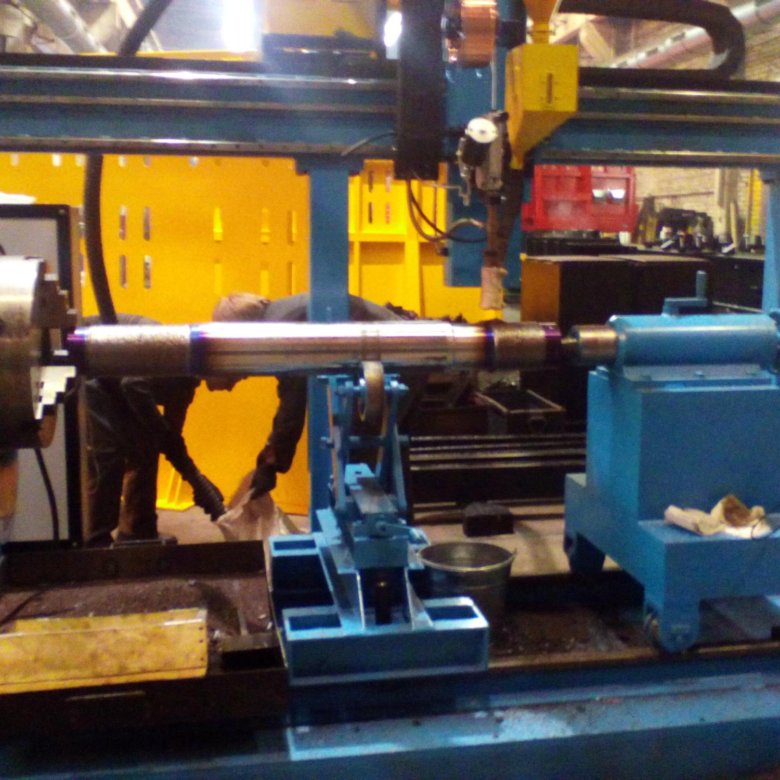

Наше решение восстановления вала дымососа

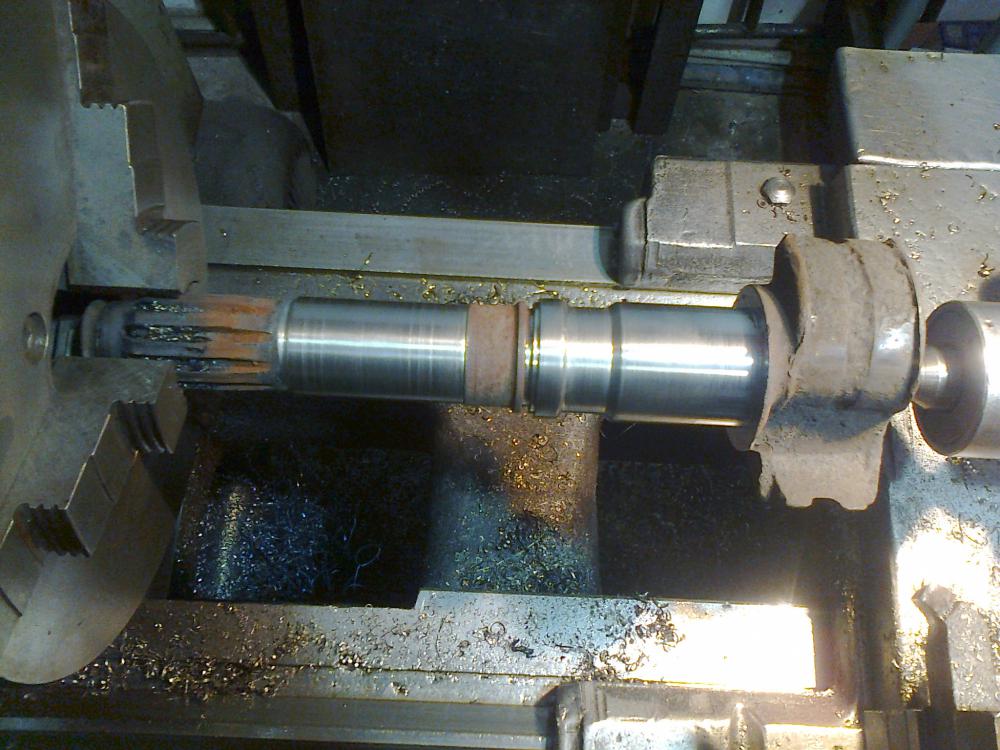

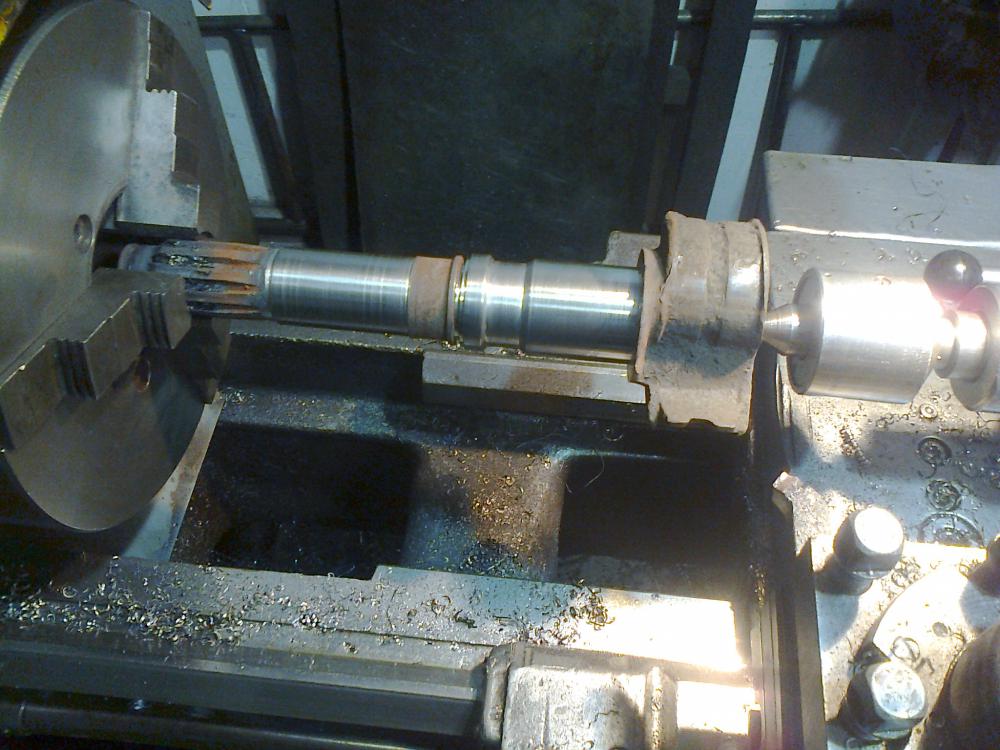

Капитальный ремонт, разборка большого механизма-дымососа с рабочим колесом 3000 мм. При дефектации посадочных мест вала выявлено, что эти самые места не соответствует размерам чертежа, а проще говоря, внутреннюю обойму подшипника (диаметр вала 180 мм) провернуло на валу. Нам как ремонтникам необходимо восстановить посадочное место подшипников на двух таких валах.

Вал дымососа это толстостенная труба длиной восемь метров и диаметром 400 мм. По его концам приварены цапфы для опор подшипников качения.

Задача! Как и чем наплавить шейку вала, затем на какой станок установить эту “Дуру” для проточки.

Как обычно ставим задачу с известными и неизвестными.

Что мы имеем:

- Обязательства перед заказчиком на ремонт его оборудования в установленные сроки.

- Вал длиной 8 метров который не установить не на один наш станок в токарном цехе.

- Материал вала-плохо свариваемая высокоуглеродистая сталь 45

Какие вопросы необходимо решить для выполнения обязательств?

- » data-font=»Calibri, Calibri_MSFontService, sans-serif» data-listid=»2″ aria-setsize=»-1″ data-aria-posinset=»1″ data-aria-level=»1″>Найти фирму по восстановлению валов и проточке подобных деталей.

- Постараться разработать свою технологию и произвести наплавку ручной дуговой сваркой (на другие способы наплавки в нашей конторе нет оборудования и специалистов)

- Решить финансовые вопросы по транспортным расходам с заказчиком.

Сложность восстановления электросваркой валов из таких сталей в том, что необходим предварительный и сопутствующий подогрев наплавляемой детали во время наплавки. Затем после окончания наплавки требуется высокотемпературный отпуск.

Еще есть опасность, что при неправильной технологии наплавки шейку вала загнет (поведет) от неравномерного прогрева металла.

Технология наплавки вала электросваркой

Итак, посовещавшись, решили своими силами наплавить шейки вала ручной дуговой сваркой.

Технологию наплавки проработали на основании технологии восстановления арматуры высоких параметров. ГОСТа 33258 — 2015 и СТ ЦКБА 053-2008

Рекомендуемая технология наплавки вала дымососа на основании ГОСТа 33258 — 2015 и СТ ЦКБА 053-2008

Долго решали какими электродами производить наплавку, остановились на немецких электродах ZELLER 655-4мм. Это качественные электроды, предназначенные для наплавки различных сталей, в том числе плохо свариваемых и даже с неизвестным составом.

Вовочка с отцом идут по улице. Мальчик спрашивает у папы: «Ой, а что делают эти дяди?». Отец отвечает: «Они варят трубу». Вовочка спрашивает: «А что, труба вкусная?» Анекдот. Интервью со сварщиком за рюмкой чая Сегодня (за бокалом чая) разговор с моим товарищем Андреем. Мы давно с ним знакомы. Нравится

Интервью со сварщиком за рюмкой чая Сегодня (за бокалом чая) разговор с моим товарищем Андреем. Мы давно с ним знакомы. Нравится

Процесс наплавки вала

Приступая к наплавке шейки вала выявляется проблема -электроды к металлу вала не прилипают, а просто вскипают как будто это и не металл. Анализ материала показал присутствие различных легирующих элементов, вроде как должно вариться. Оказалось, что когда-то ранее вал уже восстанавливался способом порошковой наплавки, а по метало порошку варить просто невозможно.

Пришлось пару смен сдирать вручную слой в 5 мм с помощью болгарок. После чего:

- Наплавляем шейки с подогревом и проводим термическую обработку с помощью установки термообработки стыков, валов у себя в ремонтном цехе. Наплавляет один или два квалифицированных сварщика в шахматном порядке. При этом постоянно проворачиваем вал в опорах для того,что бы его не прогнуло от разности температур

2. Отправляем валы на проточку на завод, в соседнюю область.

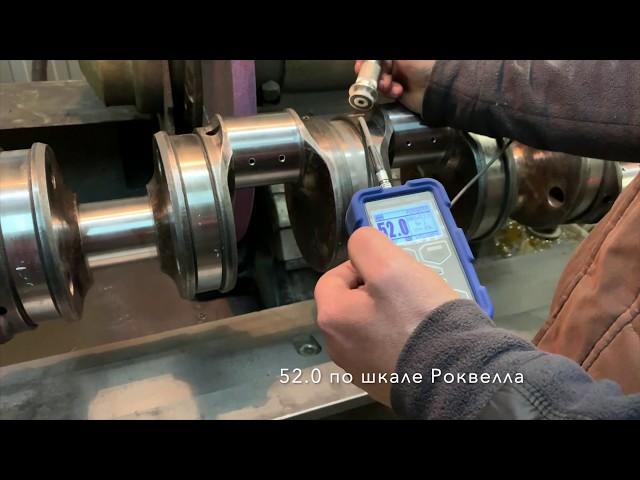

После наплавки и термообработки получили твердость поверхности по HB=190, что вполне всех устроило.

После токарной обработки,валы доставили к месту установки . Установили на них подшипники и рабочие колеса дымососов. Заказчик удовлетворен выполненной работой.

После установки рабочих колес произвели их статическую балансировку, о которой напишу в другой статье.

Оставьте комментарий,критику, как на вашем производстве восстанавливают валы?

Наплавка шеек

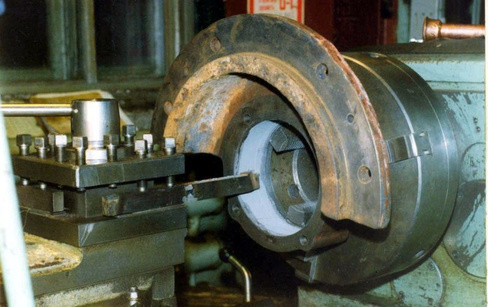

Восстановление опорных шеек распределительных валов вибродуговой наплавкой производят в следующей последовательности.

Распределительные валы очищают от грязи, масла и ржавчины до металлического блеска. Наклепанный слой при вибродуговой наплавке может привести к образованию пор, поэтому опорные шейки и кулачки распределительных валов перед наплавкой шлифуют на глубину 0,10—0,15 мм.

Масляный канал в третьей опорной шейке глушат с обеих сторон графитовыми вставками (стержнями) так, чтобы они выступали над поверхностью шейки на 1,5— 2 мм.

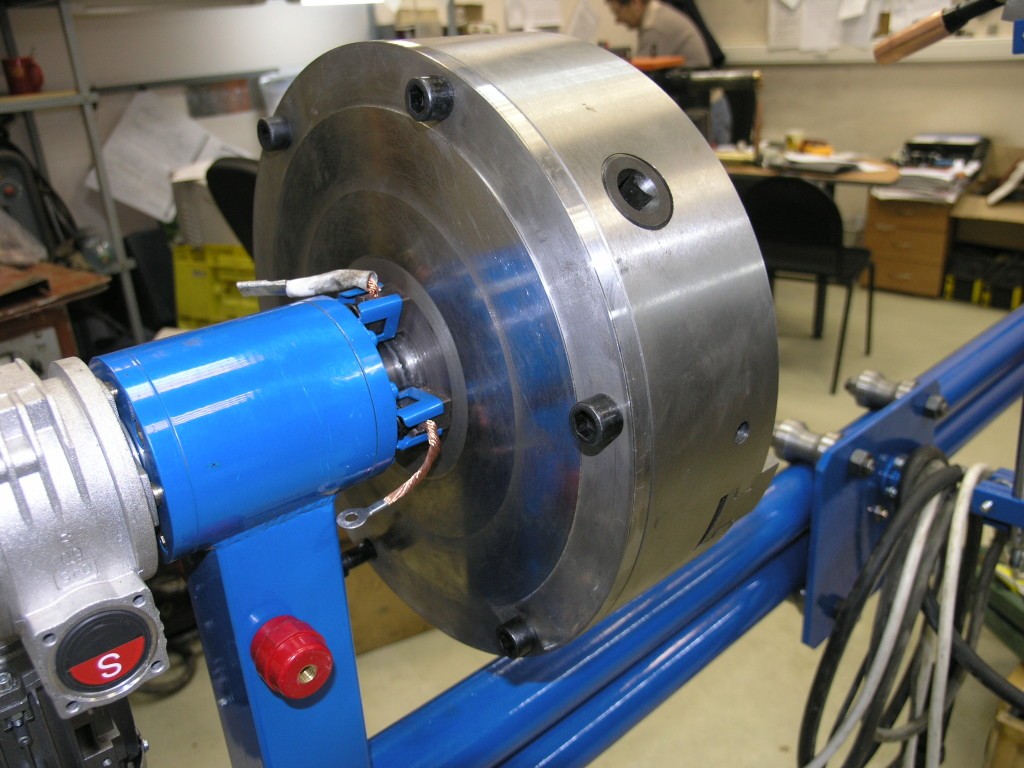

Устанавливают вал на станок и закрепляют так, чтобы был обеспечен надежный электрический контакт распределительного вала с массой.

В качестве оборудования может быть использована установка для вибродуговой наплавки или переоборудованный токарно-винторезный станок 1К62 с головкой ГМВК-1 ГОСНИТИ с германиевым выпрямителем ВАГГ-15/600.

Наплавляют поверхности опорных шеек на всей их длине до необходимого размера с учетом припуска на последующее шлифование, равного 1,5—1,8 мм на диаметр. Так, например, если наплавка будет производиться для последующей обработки шеек под нормальный размер, следует наплавить первую шейку до диаметра 56,5+0,3 мм, вторую — до 53,5+0,3 мм и третью — до 49,5+0,3 мм. При возможности величину припуска на механическую обработку необходимо уменьшить, так как твердость и, следовательно, износостойкость наплавленного слоя в верхних слоях больше, чем в нижерасположенных.

Наплавку производят пружинной проволокой диаметром 1,6—1,8 мм II класса по ГОСТ 9389—60 из стали У7, У8, У7А, У8А по ГОСТ 1435—54 или из стали 65, стали 65Г, стали 70, стали 75 по ГОСТ 1050—60. Режим наплавки:

Наплавленный слой должен быть ровным и плотным, без пропусков и глубоких раковин.

Снимают распределительный вал со станка и выбивают графитовые вставки из масляного канала 3-й опорной шейки.

Механическую обработку наплавленных шеек производят соответственно размерам, приведенным в табл. 25, на круглошлифовальном станке ЗБ151 (3151). Шлифуют шейки сначала предварительно (грубое шлифование), потом окончательно (чистовое шлифование). На чистовое шлифование оставляют припуск, равный 0,2 мм на диаметр. Целесообразнее грубое и чистовое шлифование производить кругами разной зернистости и твердости. Для грубого шлифования применяют шлифовальные круги Э50С1-С2К или Э40СТ1-СТ2К, а для чистового Э40-25 СМ2-С1К. Предварительное и окончательное шлифование можно производить одним кругом Э40-25 СМ2-С1К.

Предварительное и окончательное шлифование можно производить одним кругом Э40-25 СМ2-С1К.

Режимы шлифования такие же, как и для перешлифовки шеек под ремонтные размеры.

Края маслопроводящего канала должны быть закруглены радиусом 0,2—0,4 мм и заполированы, а заусеницы на торцах шеек зачищены.

После механической обработки распределительный вал подвергается размагничиванию на магнитном дефектоскопе М-217.

На 1 см2 поверхности наплавленных и обработанных шеек допускается не более трех мелких раковин величиной по наибольшему измерению до 1 мм и глубиной до 0,3 мм.

Твердость отдельных участков наплавленного, слоя шеек должна быть не менее HRC 45.

Для зачистки наплывов и заусениц, а также притупления острых кромок может быть использован стенд, состоящий из электромотора мощностью 1,2 квт, на вал которого насажен войлочный круг диаметром 300— 400 мм. На край войлочного круга устанавливают шлифовальную шкурку зернистостью 16—12, склеенную в кольцо диаметром, равным диаметру круга.

На край войлочного круга устанавливают шлифовальную шкурку зернистостью 16—12, склеенную в кольцо диаметром, равным диаметру круга.

ГОСНИТИ разработал способ вибродуговой наплавки ленточным электродом. Как показали работы ГОСНИТИ, вибродуговая наплавка лентой имеет ряд преимуществ по сравнению с наплавкой проволочным электродом. Наплавленный лентой слой имеет более равномерную твердость, лучшую сплавляемость с основным металлом.

Однако вибродуговая наплавка лентой имеет свои недостатки. Вибродуговая наплавка лентой толщиной слоя менее 1 —1,5 мм не обеспечивает удовлетворительного формирования валика. ГОСНИТИ рекомендует наплавлять лентой слой толщиной 1,5—4 мм.

В качестве электродной ленты для наплавки опорных шеек и кулачков распределительных валов можно применять пружинную стальную ленту по ГОСТ 2283—57 и ГОСТ 2284—43 из сталей 60, 65, 70, 65Г по ГОСТ 1050—60 и из сталей У7, У8, У7А, У8А по ГОСТ 1435—54. Ширину ленты принимают не более 15 мм. При ширине- ленты более 15 мм наплавка затрудняется главным образом по причине местной эрозии материала детали рядом с наплавленным участком. При наплавке слоя толщиной 1,5—2,5 мм толщину ленты принимают равной 0,1—0,25 мм. При толщине наплавляемого слоя 2,5— 3,0 мм толщину ленты принимают до 0,5 мм.

Ширину ленты принимают не более 15 мм. При ширине- ленты более 15 мм наплавка затрудняется главным образом по причине местной эрозии материала детали рядом с наплавленным участком. При наплавке слоя толщиной 1,5—2,5 мм толщину ленты принимают равной 0,1—0,25 мм. При толщине наплавляемого слоя 2,5— 3,0 мм толщину ленты принимают до 0,5 мм.

Напряжение должно быть 14—16 в, сила тока зависит от сечения ленты и скорости подачи ленты. Так, например, по данным ГОСНИТИ, при скорости подачи ленты, равной 1,65 м/мин, сила тока имеет следующие величины:

Подачу суппорта принимают равной 0,7—1,0 ширины ленты. Вылет ленты из мундштука принимают равным 10—12 мм.

Для наплавки слоя толщиной 2,5—3 мм лентой сечением 10?0,5 мм, по данным ГОСНИТИ, рекомендуется следующий режим:

При наплавке слоя лентой шириной не более 10 мм мундштук располагают относительно детали, как и при наплавке проволочным электродом. При большей ширине ленты рекомендуется располагать мундштук относительно детали со смещением на 10—20° от вертикальной оси в противоположную сторону вращения детали. Охлаждающую жидкость подают на наплавленный слой примерно с таким же смещением от вертикальной оси, но в сторону вращения детали. При этом жидкость рекомендуется подавать в виде душа на всю ширину наплавляемого слоя за один проход через отверстия диаметром 1,5 мм на расстоянии 3—4 мм одно от другого. Указанный подвод жидкости обеспечивает хорошее охлаждение наплавляемого слоя и почти полностью исключает попадание жидкости в зону наплавки.

При большей ширине ленты рекомендуется располагать мундштук относительно детали со смещением на 10—20° от вертикальной оси в противоположную сторону вращения детали. Охлаждающую жидкость подают на наплавленный слой примерно с таким же смещением от вертикальной оси, но в сторону вращения детали. При этом жидкость рекомендуется подавать в виде душа на всю ширину наплавляемого слоя за один проход через отверстия диаметром 1,5 мм на расстоянии 3—4 мм одно от другого. Указанный подвод жидкости обеспечивает хорошее охлаждение наплавляемого слоя и почти полностью исключает попадание жидкости в зону наплавки.

Для наплавки деталей ленточным электродом шириной до 12 мм используют наплавочную головку ГМВК-1- Для наплавки деталей лентой шириной более 12 мм также можно использовать головку ГМВК-1, но после переделки мундштука, сопла жидкости и наплавляющей ленты.

Электроды и проволоки для наплавки и восстановления

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов, образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ.

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

Опыт применения.

В настоящее время нами накоплен большой опыт восстановления деталей наплавкой и сваркой в процессе ремонта оборудования на предприятиях различных отраслей промышленности.

Вот некоторые примеры по горнодобывающим предприятиям:

1) Ремонт ковша экскаватора

Ковш, являясь сменным узлом экскаватора, подвергается интенсивным механическим и ударно-абразивным нагрузкам при работе и чаще любых других узлов нуждается в смене. Применяя ремонтные технологии, осуществляется замена отдельных частей ковша, а также последующее дополнительное бронирование наиболее нагруженных фрагментов. Применяемые материалы: электроды Capilla 51 Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54 W или проволока DT-DUR 609. Стойкость после ремонта до 2-3 лет, стойкость брони – 1 год.

Применяемые материалы: электроды Capilla 51 Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54 W или проволока DT-DUR 609. Стойкость после ремонта до 2-3 лет, стойкость брони – 1 год.

2) Ремонт коромысла ковша экскаватора

Характерные дефекты – трещины, износ проушин. Материалы выбираются в зависимости от марки стали, чаще Capilla 51 T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3. Гарантированная стойкость не менее 1 года.

3) Ремонт рабочего органа землеройной машины

Восстановление наплавкой рабочей коронки. Наплавка и шлифовка производится вручную. Материалы: электроды типа Capilla 53. Стойкость отремонтированных элементов зависит в первую очередь от грунтов, но не хуже новых.

4) Восстановление наплавкой грейферного грузозахвата

Характер износа – обрыв (облом) или истирание наконечников лап. Наплавка производиться с протезом или без него в зависимости от износа. Материал – электроды типа Capilla 54 W, наплавка производиться в 3-4 прохода. Стойкость восстановления до 1 года.

Стойкость восстановления до 1 года.

5) Ремонт наплавкой зубьев венцевых шестерен экскаватора

Характер ремонта – восстановление выломанных зубьев, сколов, щербин. Материалы: электроды Capilla 51 Ti, Capilla 52 K. Обычно такие работы производятся на месте без демонтажа. Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске. Стойкость – неограниченная при условии соблюдения правил эксплуатации.

6) Ремонт корпуса экскаватора

Дефекты – многочисленные трещины корпуса и рамы экскаватора. Материалы: электроды Capilla 51 Ti, CrNiMo, E-7018 со сваркой дополнительных накладок. Стойкость до 2х лет при условии соблюдения правил эксплуатации.

7) Ремонт натяжного колеса

Износ – рабочие поверхности, поверхностные трещины. Для восстановления геометрии колеса производиться наплавка порошковой проволокой DT-DUR 250 K. Ремонт трещин с применением сварки электродами Capilla 51 Ti с последующей механической обработкой. Стойкость не мене 3х лет при условии соблюдения правил эксплуатации.

8) Восстановление оси колеса

Оси – наплавка проволокой типа Э50-Э60А (Е 7018) с последующей механической обработкой.

Стойкость – 1 год. К примеру, новые оси ходят не более 1 года.

9) Восстановление наплавкой опорных стоек колеса

Опорная стойка. Наплавка внутренней и наружной поверхностей. Ремонт выдавленных фрагментов. Материалы: сварочные электроды или проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

10) Ремонт опорных катков гусеничной техники

Аналогично ремонту опорной стойки. Наплавка наружной поверхности для восстановления геометрии опорного катка. Материалы: сварочная проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

11) Восстановление букс катка

Аналогично ремонту опорной стойки. Наплавка внутренней поверхности для восстановления геометрии буксы катка. Материалы: сварочная проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

Стойкость в зависимости от условий эксплуатации 2-3 года.

12) Изготовление биметаллической втулки

Наплавка внутренней поверхности стальной втулки. Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом. Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм. Стойкость примерно в 10 раз лучше, чем чистая бронза

13) Восстановление реборд колесных пар и крановых колес

Для кранов и колесных пар применяются кованные или литые колеса из сталей 65Г, 50 Г2 и др. В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

Восстановление наплавкой колесных пар наиболее целесообразно выполнять при условии, что износ поверхности катания не превышает 10 мм и реборда изношена не более чем на половину, для ходовых колес диаметром до 800 мм.

Перед наплавкой колесо протачивается для удаления трещин, вмятин, сколов

Колеса можно восстанавливать многократно, но не более 5-6 раз.

Материалы: проволока DT-DUR 250 K, а при большом износе наплавка буферного подслоя проволокой Х70Т4. Стойкость: 3-4 года.

14) Ремонт траков гусеничной техники и гусеничных конвейеров

Типичная сталь для изготовления траков – 110Г13. Материалы: электроды Capilla 51 Ti для наплавки буферного и рабочего слоя. В некоторых случаях целесообразно дополнительно применить «бронирование» применяя электроды или порошковую проволоку типа DT-DUR 609. Стойкость примерно, как и у нового – 1 год

15) Ремонт корпусов, блоков цилиндров двигателей

Дефекты – трещины, выломы и т.п. Материал: электроды Capilla 43. Стойкость отремонтированных блоков оценивается как и для новых.

16) Наплавка бил дробилок

Дробилки используются для измельчения породы. Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность. Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Восстановление наплавкой. Материал: электроды Capilla 51 Ti. Для дополнительного бронирования электроды Capilla 54 W или порошковая проволока DT-DUR 600. При бронировании стойкость даже выше, чем новых из стали 110Г13 примерно в 2-3 раза.

17) Ремонт наплавкой дробильных установок

Восстановление наплавкой. Материал: электроды Capilla 51 Ti. Для дополнительного бронирования электроды Capilla 54 W или порошковая проволока DT-DUR 600. Стойкость даже выше, чем новых примерно в 2-3 раза.

18) Наплавка зубьев вала питателя

Восстановление деталей геометрических размеров производится наплавкой с дополнительным бронированием. Материал: электроды типа E-7018, для бронирования электроды Capilla 54 W или Capilla 54-160 (5400). Стойкость в зависимости от интенсивности эксплуатации.

Материал: электроды типа E-7018, для бронирования электроды Capilla 54 W или Capilla 54-160 (5400). Стойкость в зависимости от интенсивности эксплуатации.

19) Ремонт отбойной направляющей плиты

Восстановление дефектов в основном приварка отдельных листов (пластин) с последующим бронированием. Материалы: электроды E-7018, для бронирования электроды Capilla 54 W. Стойкость 1 год.

20) Восстановленный ремонт барабанов шахтоподъемных установок

Износ – многочисленные трещины корпуса как снаружи, так и внутри. Материал: электроды Е 7018, Capilla 51 Ti. Стойкость – 1 год

21) Восстановление валов наплавкой

Наплавка зубьев. Материал: электроды Capilla 51 Ti, Capilla 51 W, Capilla 52 K в зависимости от твердости блока-шестерни с последующей механической. обработкой. Наплавка осей. Материал: E-7018 или Capilla 52 K. Стойкость не менее 1 года в зависимости от условий эксплуатации.

22) Ремонт рабочего колеса насоса

Колесо изготовлено из сплав ИЧХ-28. Материалы: электроды Capilla 44. Стойкость не менее 3х лет.

Материалы: электроды Capilla 44. Стойкость не менее 3х лет.

23) Приварка стальной ступицы к чугунному корпусу колеса

Материал – электроды Capilla 43. Стойкость до 0,5 года или больше в зависимости от условий эксплуатации.

24) Ремонт изделий из чугуна

Материал: электроды Capilla 41, Capilla 43, Capilla 44, Capilla 45, проволока DT-NiFe. Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает – 10 лет.

|

| ||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||

|

ESAB — мировой лидер в производстве сварочных материалов и оборудования. телефон: +7 (812) 334-07-70 Электроды ESAB(6 из 123) См. все(123)

Проволока ESAB(6 из 111) См. все(111)

Прутки ESAB(6 из 47) См. все(47)

Оборудование ESAB(6 из 25) См. все(25)

Аксессуары ESAB(6 из 56) См. все(56)

| ||||||||||||||||||||||||||||||||

| © 2003-2022, ООО «ЭЛЕКТРОД.РУ«, тел. +7 (812) 334-07-70 | ||||||||||||||||||||||||||||||||

Чертеж конструкции устройства для наплавки валов мощностью 0,04 кВт

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве. Помощь

Мои желания

- Чертежи

- Техническое обслуживание и ремонт

- Оборудование для ТО и ремонта

- Упрочнение, сварка и наплавка

- Конструктивный проект устройства для наплавки валов

Код: 03.01.08.04.64

Разместил: Ева Кораваева

Чтобы скачать чертежи – Зарегистрируйся и поучаствуй в развитии сайта

Как здесь скачать?

Поиск по словам: Восстановление, Приспособление для наплавки, Наплавка, Конструктивная часть, Наплавочная установка, Устройство для наплавки валов, Наплавка валов в среде углекислого газа

Перечень чертежей:

- Чертеж общего вида устройства для наплавки валов А1 с техническими требованиями: подшипники скольжения после сборки смазать солидолом, периодически смазывать ходовой винт, и характеристикой:

- Мощность электродвигателя 0,04 кВт

- Частота вращения электродвигателя 750 мин-1

- Габаритные размеры:

- Длина 1025 мм

- Ширина 350 мм

- Высота 375 мм

- Сборочные узлы А1: корпус подшипника, конус упорный, шпиндель, корпус конуса с указанием материалов для изготовления

- Рабочие чертежи деталей: кольцо, компенсатор, колпак, ходовой винт, втулка, вал:

- Неуказанные радиусы 0,3 мм

- Детали А1: палец, стойка, пружина, направляющая, втулка, пробка, колесо ведущее, конус:

- Модуль сдвига 78500 МПа

- Напряжение касательное при кручении 865,5 МПа

- Направление навивки пружины — любое

- Длина развернутой пружины 1657 мм

- Число рабочих витков 27

- Число витков полное 28,5

- Модуль 6

- Число зубьев 15

- Нормальный исходный контур ГОСТ 13755-81

- Степень точности по ГОСТ 1643-72 8-В

- Делительный диаметр 90

- Карта технологического процесса восстановления вала с графами: операции, технологические переходы, параметры обрабатываемых поверхностей, подача мм/об, скорость наплавки, резания и число оборотов шпинделя (в зависимости от операции), основное и вспомогательное время мин:

- Термообработка — цементировать HRC 55.

..63

..63 - Острые кромки притупить

- Термообработка — цементировать HRC 55.

- Экономическая эффективность проекта по базовому и проектному вариантам:

- Экономический эффект 17803,5 руб

- Срок окупаемости 0,6 года

Дополнительные материалы: прилагается расчетно-пояснительная записка на 45 листах.

В пояснительной записке разработан проект устройства для наплавки валов. Выполнена разработка технологического процесса восстановления вала.

Основными видами дефектов вала являются износ посадочных поверхностей под подшипники. В данном случае вал подвергся механическому абразивному износу – в результате воздействия твердых тел или частиц.

Посадочные поверхности под подшипники восстанавливаются осталиванием. При износе более 0,4 мм применяется вибродуговая наплавка или напыление металлических порошков. Изношенные шлицевые поверхности восстанавливаются автоматической наплавкой порошковой проволокой, вибродуговой наплавкой.

Приведено обоснование рационального способа восстановления. Определена удельная себестоимость способов восстановления поверхностей:

- Наплавка в углекислом газе – 667,9 руб

- Хромирование – 858 руб

- Газовая наплавка 763 руб

По расчетам установлено, что оптимальным методом восстановления является наплавка в среде углекислого газа.

Выполнена разработка операционной технологии восстановления вала при полученном дефекте — износ посадочных поверхностей под подшипник.

Наплавка проведена без последующей термической обработки, и без предварительной механической обработки. Для наплавки использован полуавтомат А-547Р. Последующая механическая обработка точение и далее шлифование. Для наплавки использована проволока 1,2 Нм-30ХГСА ГОСТ 10543-82.

Определены значения:

№ | Наименование | Значение |

1 | Толщина наплавляемого слоя | 1,225 мм |

2 | Шаг наплавки | 2,16 мм |

3 | Скорость наплавки | 82,6 м/ч |

4 | Частота вращения детали | 9,53 об/мин |

5 | Скорость подачи проволоки | 202,8 м/ч |

6 | Вылет электрода | 12 мм |

7 | Смещение электрода | 3,22 мм |

8 | Расход углекислого газа | 12 л/мин |

9 | Общее время операции | 22,75 мин |

Произведен выбор режимов резания при точении и шлифовании с расчетом основных значений.

По расчетам составлена таблица параметров технологического процесса восстановления.

Выполнена разработка устройства для наплавки валов. Проведен анализ устройств. Проведен патентный поиск по проектируемой конструкции.

Описан состав и принцип действия устройства для наплавки. Принцип работы устройства. Необходимая для наплавки деталь устанавливается в шпиндель и поджимается конусом упорным. В вилку устанавливается держак от полуавтоматической или автоматической сварки. Затем, выбрав необходимую частоту вращения двигателя с помощью частотного преобразователя, начинается процесс наплавки.

В случае если частотным преобразователем не удается выставить нужный режим наплавки (частота вращения наплавляемого вала, скорость перемещения вилки относительно наплавляемого вала), можно добиться этого подбором шестерен.

Выполнен расчет деталей устройства на прочность. Принят двигатель АИР3УТ71В2 У1 мощностью 75 Вт, частотой вращения 750 мин-1.

Выполнен расчет зубчатого зацепления. Определены силы в зацеплении:

- Окружная 1109 Н

- Радиальная 408 Н

- Осевая 158 Н

Проведена проверка зубьев колес по напряжениям изгиба и контактным напряжениям.

Определена скорость в зацеплении, равная 1,47 м/с. Вычислено допустимое напряжение изгиба 251 МПа и контактное напряжение 523 МПа.

Приведено описание возможных опасных ситуаций при эксплуатации устройства для наплавки валов. Описаны технические и организационные мероприятия по их устранению.

Выполнен расчет экономической эффективности проекта. Определена сумма затрат на изготовление 9913,46 руб, сумма эксплуатационных затрат 2671,5 руб, экономия затрат 17803,5 руб и срок окупаемости 0,6 года.

В данной работе разработан проект конструкции устройства для наплавки валов.

Спецификация – 5 листов

В программе: Компас 3D v

- Сопутствующие товары (6)

- Отзывов (0)

Зарегистрируйтесь, чтобы создать отзыв.

Личное меню

Наплавочные порошки для поверхностных покрытий и термического напыления

Порошки для твердой наплавки производятся с точным размером, формой и химическим составом, необходимыми для оптимальных характеристик термического напыления. Наши порошки доступны в широком ассортименте сплавов, чтобы придать заготовке желаемые конечные качества, будь то хорошая обрабатываемость, стойкость к истиранию, коррозионная стойкость, пластичность, твердость или высокая прочность.

Независимо от области применения у нас есть порошок, который может быть изготовлен в точном соответствии с вашими требованиями и потребностями в покрытии.

Процесс наплавки

Наплавка или поверхностное покрытие — это процесс распыления или сварки металлических порошков на заготовку или подложку для придания им определенной твердости, износостойкости или коррозионной стойкости. Этот процесс требует соответствующего сплава и гранулометрического состава для конкретной технологии осаждения..jpg?1429168978113) Правильно подобранные порошки обеспечивают наилучшие свойства и эффективность производства.

Правильно подобранные порошки обеспечивают наилучшие свойства и эффективность производства.

Приложения

Порошки для твердосплавного покрытия используются в различных областях нанесения покрытий с термическим напылением, включая технологии дугового плазменного переноса (PTA), распыления и плавления, высокоскоростного газокислородного топлива (HVOF), лазерных добавок и технологий плазменной горелки. Как правило, для этих применений требуется определенная твердость, морфология и размер частиц для достижения желаемых конечных свойств подложки или заготовки с покрытием.

Типичные водораспыляемые порошки для термического напыления включают следующие сорта:

| Порошок для твердосплавного покрытия Сплав | Характеристики |

|---|---|

| ПФ20 | Хорошая обрабатываемость. Высокая ударопрочность. Высокая пластичность. Высокая прочность на растяжение. Депозиты могут быть обработаны вручную. Рекомендуется для ремонта чугунных деталей. Высокая ударопрочность. Высокая пластичность. Высокая прочность на растяжение. Депозиты могут быть обработаны вручную. Рекомендуется для ремонта чугунных деталей. |

| ПФ25 | Депозит имеет хорошую обрабатываемость и ударопрочность, немного тверже, чем PF20. Отличная коррозионная стойкость. Может использоваться для ремонта чугунных деталей или наплавки там, где требуется сплав на основе никеля. |

| ПФ35 | Для покрытий, требующих промежуточной твердости, отличной обрабатываемости и стойкости к коррозии, нагреву и растрескиванию. Используйте на валах, втулках и изнашиваемых поверхностях. |

| ПФ40 | Высокая способность к наращиванию. Хорошая ударопрочность и устойчивость к истиранию. Отличная обрабатываемость. Рекомендуется для использования там, где требуется точная отделка. |

| ПФ50 | Промежуточная твердость. Отличная свариваемость и трещиностойкость. Используется для полировки штоков, вкладышей, валов, затворов клапанов и муфт. Отличная свариваемость и трещиностойкость. Используется для полировки штоков, вкладышей, валов, затворов клапанов и муфт. |

| ПФ55 | Превосходная стойкость к истиранию и коррозии. Хорошая твердость. Идеально подходит для покрытия поверхностей котлов. |

| ПФ60 | Необрабатываемый. Обработайте поверхность шлифовкой. Отличная стойкость к истиранию и коррозии. Высокая твердость. Отличная свариваемость. Используйте на муфтах, валах, полировальных штоках, плунжерах и клапанах. |

| PI600 | Отличная обрабатываемость. Работа закаляется в служении. Хорошая износостойкость и коррозионная стойкость. Используется на валах двигателей и втулках насосов. |

| 316L | Обеспечивает коррозионно-стойкое покрытие, упрочняемое нагартом. Отличная обрабатываемость. |

В дополнение к этим применениям, обычно считающимся «наплавкой», мы производим следующие сплавы, а также специально распыленные порошки для специальных применений порошкового покрытия.

- Никелевая основа Сплавы, как простые, так и типа Inconel®

- Никель-хром-боровые системы – AMS 4775, 4776, 4777, 4778, 4779

- Никель-хром-молибденовые системы, такие как Hastelloys®

- Инструментальные стали твердостью до 70+ HRC

- Медь-никель и никель-медь Monels®

- Сплавы кобальта, такие как стеллиты и Tribaloys®

- Алюминиды (как Ni-Al, так и Fe-Al)

- Нержавеющая сталь

- Алюминиевые бронзы

Аэрокосмическая промышленность

Мы поставляем несколько продуктов косвенно для аэрокосмической промышленности. Многие из наших продуктов являются ключевыми компонентами смесей или некоторых исходных материалов, используемых в аэрокосмических металлических покрытиях с термическим напылением. Мы всегда рады поддержать клиентов аэрокосмической отрасли.

Нефть и газ, тяжелая промышленность и сельское хозяйство

Оборудование, используемое в нефтегазовой, тяжелой промышленности и сельском хозяйстве, должно выдерживать высокие уровни коррозии, износа или перегрева. Буровые штанги, валы, трубы, муфты, режущие стержни, шнеки, цилиндры и связанные с ними компоненты особенно уязвимы к износу и коррозии и должны подвергаться специальной обработке для увеличения срока службы. Чтобы справиться с этой задачей, наши металлурги разработали порошки, разработанные специально для этих применений, которые часто называют «наплавкой».

Буровые штанги, валы, трубы, муфты, режущие стержни, шнеки, цилиндры и связанные с ними компоненты особенно уязвимы к износу и коррозии и должны подвергаться специальной обработке для увеличения срока службы. Чтобы справиться с этой задачей, наши металлурги разработали порошки, разработанные специально для этих применений, которые часто называют «наплавкой».

Контроль качества

Наши металлические порошки производятся в соответствии с самыми строгими процедурами контроля качества и тестируются в соответствии со стандартными методами MPIF и ASTM. Это тщательное тестирование обеспечивает одинаковые размеры частиц и состав с непревзойденной стабильностью от партии к партии.

Типичные порошковые составы для твердосплавного покрытия

| Сплав | С | ЧР | ФЭ | NI | Б | СИ | ТС | МО | СО | RC. Твердость | Расплав Температура (Fº) | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ПФ20 | .03 | — | 1,5 | БАЛ | 1,5 | 2,5 | — | — | — | 12 — 20 | 2000 | |

| ПФ25 | .06 | — | 1,5 | БАЛ | 1,5 | 3,5 | — | — | — | 20 — 30 | 1975 | |

| ПФ35 | .05 | 10,5 | 2,0 | БАЛ | 2,0 | 3,3 | — | — | — | 32 — 40 | 1925 | |

| ПФ40 | . 30 30 | 7,5 | 1,5 | БАЛ | 1,4 | 4,0 | — | — | — | 40 — 48 | 1925 | |

| ПФ50 | .65 | 14,0 | 4,2 | БАЛ | 2,8 | 3,8 | — | — | — | 48 — 54 | 1900 | |

| ПФ55 | .65 | 15,0 | 4,5 | БАЛ | 3,3 | 4,0 | 3,5 | 3,5 | — | 50 — 60 | 1900 | |

| ПФ60 | . 90 90 | 16,5 | 4,5 | БАЛ | 3,3 | 4,3 | — | — | — | 56 — 62 | 1900 | |

| 316L | .03 | 17,0 | БАЛ | 12,0 | — | 0,8 | — | 2,5 | — | руб78 | 2525 | |

| 80/20 | — | 20,0 | — | 80,0 | — | — | — | — | — | — | — | |

| *НАС | . 05 05 | 15,5 | 8,0 | БАЛ | — | 0,8 | — | 16,0 | — | — | — | |

| *I600 | .02 | 14,0 | 10,0 | БАЛ | — | 1,0 | — | — | — | руб74 | 2600 | |

| *M400 | .02 | — | — | 66,5 | — | 0,5 | 32,5 | — | — | — | — | |

*HAC является эквивалентом HASTELLOY® C от AMETEK. HASTELLOY® является товарным знаком Cabot Corporation. I600 является эквивалентом INCONEL® 600 от AMETEK.

HASTELLOY® является товарным знаком Cabot Corporation. I600 является эквивалентом INCONEL® 600 от AMETEK.

INCONEL® является товарным знаком International Nickel Company, Inc. M400 является эквивалентом MONEL® 400 компании AMETEK. MONEL® является продуктом, зарегистрированным под торговой маркой International Nickel Company, Inc.

май 2021 г. Информационный бюллетень по наплавке — технологии наплавки

Наплавка без трещин

При наплавке чешуйчатые трещины по всему наплавленному металлу являются отличительной чертой использования наплавки из карбида хрома.

Сразу после сварки, когда наплавка охлаждается и сжимается с небольшой пластичностью, вдоль границ зерен карбида хрома образуются чешуйчатые трещины. Это нормально и ожидаемо для сплавов с таким химическим составом. На самом деле, если бы они не растрескались, наплавленный металл, скорее всего, откололся бы.

Однако в некоторых случаях чешуйчатые трещины в наплавленном слое наплавки могут отрицательно сказаться на характеристиках этой детали, поэтому их следует избегать. Например;

Например;

1. Применение, когда трещина в слое твердого покрытия может перейти в основной материал.

2. Приложения, требующие нескольких уровней или повторных приложений.

3. Применения, в которых абразивный материал, такой как почва, металлическая руда или другие посторонние вещества, может попасть в щели.

Наплавка без трещин при магнитопорошковом контроле

Если необходимо избежать образования трещин в наплавке, очевидным выбором являются сплавы для наплавки без трещин DuraHard™ от Postle Industries. Они были разработаны с использованием различных химических веществ для достижения различных целей по износостойкости, оставаясь на 100% без трещин. Как правило, они обладают такой же или лучшей стойкостью к истиранию по сравнению с продуктами для твердосплавного покрытия из карбида хрома и имеют преимущество в виде лучшей ударной вязкости и ударопрочности.

ALLOY | TYPE WIRE | GAS COVER NEEDED | PRIMARY PURPOSE | WEAR RATING (10-лучшее) | |||||||

Durahard ™ 2825NC-MCG | Металлический Crowed / Gas Sweed | 9 . 0004 yes 0004 yes | Abrasion and impact | 5 | |||||||

DuraHard™2826NC-MCG | Metal-cored / Gas-shielded | Да | Истика и воздействие | 8 | |||||||

DURAHARD ™ 2826NCNBNBCN | DURAHARD ™ 2826NCNBNBCN | DURAHARD ™ 2826NCN.0003 | Flux-Cored / Open-arc | no | Abrasion and impact | 8 | |||||

DuraHard™2827NC-MCG | Металл-консервную / газо-защищенную | Да | Истика | 10 | 10 9003 | 10 9003 | 10 9003 | ||||

DuraHard™2828NCTi-FCO | Flux-Cored / Open-arc | no | Abrasion and impact | 8 | |||||||

DURAHARD ™ 2898-MCG | Металлический / газовый состав | Да | 0 Да 77 | 0 Да | 0 Да 9000 3 | 0 Да | Да | Да | Да 9000 | Да0004 Abrasion and impact | 3 |

DuraHard™2899-FCO | Flux-Cored / Open-arc | no | Истирание и удар | 3 | |||||||

Super Edge | Да, | Удерживание передовой кромки | 7 |

9004

9004

рудные валковые прессы и измельчающие валки, бурильные трубы, режущие и измельчающие ножи, измельчающие молоты, сельскохозяйственные орудия для обработки почвы, оборудование для переработки, штифты ковша, стабилизаторы, окорочные молоты и роторы ударных дробилок с вертикальным валом.

Пожалуйста, свяжитесь с нами или посетите наш новый веб-сайт www.hardfacetechnologies.com для получения дополнительной информации.

Северная/Южная/Центральная Америка, Азия, Африка и Австралия

Майк Корба; [email protected]

+1 216-265-9000

5500 West 164th/Cleveland, Ohio 44142

Европа/Россия/Ближний Восток

1114 ; [email protected]

+44 1294 446017

Северный Эйршир, Шотландия KA12 8LN

Наплавка из нержавеющей стали

Со временем изделия могут изнашиваться, а их функциональность может снижаться. Чтобы решить эту проблему, можно использовать метод металлообработки, известный как наплавка, для повышения прочности и продления срока службы определенных продуктов. Наплавка, также известная как наплавка, плакирование или наплавка, представляет собой процесс нанесения износостойкого материала на поверхность компонента. Более твердый или прочный материал может быть нанесен на основной металл новой детали или на изношенный продукт в качестве формы обслуживания.

Наплавка, также известная как наплавка, плакирование или наплавка, представляет собой процесс нанесения износостойкого материала на поверхность компонента. Более твердый или прочный материал может быть нанесен на основной металл новой детали или на изношенный продукт в качестве формы обслуживания.

Наплавка

увеличивает ожидаемый срок службы компонентов за счет добавления защитного слоя металла. При использовании с начальным производством продукта он снижает затраты на техническое обслуживание из-за меньшего количества ремонтов или перестроений. Это приводит к повышению эффективности работы за счет меньшего количества поломок.

В качестве облицовочных материалов используется множество различных металлов, но наиболее популярным выбором является нержавеющая сталь. В этой статье рассматриваются преимущества использования облицовки из нержавеющей стали.

Нержавеющая сталь – эффективный вариант облицовки.

Изображение предоставлено: guteksk7/Shutterstock. com

com

Облицовка из нержавеющей стали

Преимущества нержавеющей стали

Нержавеющая сталь

имеет ряд преимуществ, полезных при облицовке. Одним из преимуществ является его высокая прочность и коррозионная стойкость при повышенных температурах. Такие сплавы, как 18-8, Ф25-7Мо и 17-7ПН, часто используются в качестве облицовочных материалов благодаря их способности выдерживать большие нагрузки. Эти сплавы также обладают способностью подвергаться дисперсионному твердению для дальнейшего повышения прочности.

Применение нержавеющей стали

Состав нержавеющей стали хорошо подходит для проектов, требующих хорошей прочности, высокой производительности и устойчивости к коррозии. Некоторые из продуктов, которые могут выиграть от облицовки из нержавеющей стали, включают:

- Насосы высокого давления

- Высокопрочные пружины

- Компоненты самолета

- Валы

- Крепеж

Альтернативы облицовке из нержавеющей стали

Другие металлические сплавы также часто используются в качестве облицовочных материалов. Вот несколько альтернатив нержавеющей стали с рекомендуемыми областями применения для каждой из них:

Вот несколько альтернатив нержавеющей стали с рекомендуемыми областями применения для каждой из них:

- Сплавы на основе кобальта: Обеспечивают повышенную износостойкость и коррозионную стойкость; эффективен в продуктах, подверженных умеренным нагрузкам.

- Сплавы на основе меди: Обычно используются для восстановления изношенного оборудования.

- Марганцевая сталь: Низкая плотность делает ее хорошим вариантом для борьбы с длительным износом.

- Сплавы на основе никеля: Поддающиеся дисперсионному твердению и сварке; полезно для применений металл-на-металле .

- Железо-хром: Подходит для абразивных работ с высокими нагрузками.

Многослойная наплавка

Облицовка из нержавеющей стали

может состоять из нескольких слоев сплава. Эти слои индивидуально привариваются к металлу подложки, чтобы свести к минимуму снижение твердости поверхности, и часто имеют толщину от 3 до 6 мм. Существует несколько автоматизированных или ручных методов сварки, используемых для изготовления многослойных облицовок из нержавеющей стали. Некоторые из наиболее распространенных процедур включают в себя:

Существует несколько автоматизированных или ручных методов сварки, используемых для изготовления многослойных облицовок из нержавеющей стали. Некоторые из наиболее распространенных процедур включают в себя:

- Дуговая сварка порошковой проволокой

- Дуговая сварка металлическим газом

- Дуговая сварка под флюсом

- Дуговая сварка защищенным металлом

- Дуговая сварка вольфрамовым электродом

- Газокислородная сварка

- Электрошлаковая сварка

- Электронно-лучевая сварка

- Печь для пайки

- Лазерная сварка

Выбор процесса сварки

Чтобы найти экономичное решение для наплавки для данного проекта, может быть полезно сравнить скорость наплавки некоторых типичных процессов сварки. Эти приблизительные диапазоны включают:

- Дуговая сварка с флюсовой проволокой: от 8 до 25 фунтов/ч.

- Дуговая сварка металлическим газом: от 5 до 12 фунтов/час.

- Дуговая сварка под флюсом: от 8 до 25 фунтов/час.

- Дуговая сварка защитным металлом: от 3 до 5 фунтов/ч.

- Газовая вольфрамовая дуговая сварка: от 3 до 5 фунтов/час.

- Газокислородная сварка: от 5 до 10 фунтов/ч.

Другие факторы, которые необходимо учитывать

Существует множество альтернатив нержавеющей стали, которые могут оказаться более эффективными для конкретного проекта. Некоторые из факторов, которые следует учитывать при выборе подходящего материала для твердосплавного покрытия, включают:

- Температуры, которые должен выдерживать облицовочный материал.

- Тип трения, влияющий на его износ.

- Желаемый уровень коррозионной стойкости.

- Возможное воздействие удара и ожидаемая степень физического напряжения.

- Тип основного металла с твердосплавным покрытием.

- Любые требования к механической обработке или отделке.

- Предполагаемый процесс сварки.

Резюме

Это руководство дает общее представление о наплавке и преимуществах наплавки из нержавеющей стали. Для получения дополнительной информации о сопутствующих продуктах ознакомьтесь с другими руководствами и техническими документами Thomas или посетите Thomas Supplier Discovery Platform, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Для получения дополнительной информации о сопутствующих продуктах ознакомьтесь с другими руководствами и техническими документами Thomas или посетите Thomas Supplier Discovery Platform, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилировании

- Пластик против.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

Другие товары от Производство и изготовление на заказ

Продление срока службы карданных валов за счет наплавки твердым сплавом

[1]

С. Ситтипонг, К. Мингам и П. Муангджунбури: TWJ Vol. 54 (2011), стр. 11-18.

[2]

Г. Магудисаваран, В. Баласубраманян, Р. Мадхусудхан и В. Баласубраманян, J. Iron Steel Res Int Vol. 15(6) (2008), стр. 87-94.

Магудисаваран, В. Баласубраманян, Р. Мадхусудхан и В. Баласубраманян, J. Iron Steel Res Int Vol. 15(6) (2008), стр. 87-94.

[3]

Г. Магудисаваран, В. Баласубраманиан и Р. Мадхусудхан: J. Mater. Процесс. Технол Том. 29(2008), стр. 1821-1827.

[4]

С. Лю, в: Свариваемость стали Характеристика сварных швов по свойствам и выбору стали и высокоэффективных сплавов, ASM Publishers. Том. 1 (1993).

[5]

П. Муангджунбури, в: Первый Конгресс IIW в Юго-Восточной Азии. (2007).

Муангджунбури, в: Первый Конгресс IIW в Юго-Восточной Азии. (2007).

[6]

Говард Кун. Механические испытания. Издательство ASM, 10-е издание. (1995).

[7]

П. Соналсейл: Int. Дж. нареч. матер. произв. персонаж Том. 5(1) (2015), стр. 24-34.

[8]

Г.Э. Линнерт: Сварочная металлургия, издательство AWS. Том. 2 (1966).

[9]

Брюс П. Бардес. Металл. Издательство ASM, 10-е издание. Том. 1. (1990).

Бардес. Металл. Издательство ASM, 10-е издание. Том. 1. (1990).

[10]

Д.Л. Олсон, Т.А. Зиверт, С. Лю, Г.Р. Эдвардс. Металл. Издательство АСМ. Том. 6. (1990).

[11]

С. Ситтипонг, П. Товатана, А. Ситтичароенчай и П. Бибиткосолвонгсе, в: 3-я национальная и международная конференция. (2015).

[12]

Ситтипонг С., Муангджунбури П. , Дечваюкул К. и Тотарат Н., в: 2-й Международный конгресс по сварке в Юго-Восточной Азии. (2010).

, Дечваюкул К. и Тотарат Н., в: 2-й Международный конгресс по сварке в Юго-Восточной Азии. (2010).

[13]

S. Bagherifard, R. Fernandez-Pariente and M. Ghelich, Int. Дж. Усталость Том. 65 (2014) стр. 64-70.

[14]

Ф. Джордж Вандер Воорт, в: Усталостные переломы, издательство ASM. Том. 12 (1993).

[15]

К. Шнайдер и С. Мэддокс, TWI. Гранта Парк. Издательство Грейт Абингтон. (2003).

Гранта Парк. Издательство Грейт Абингтон. (2003).

[16]

C. Yuan Lin, J. Pinhung и T. Chi Hsu, J. Fail Anal Prev Vol. 8 (2008), стр. 75-80.

[17]

О. Х. Басквин, Экспоненциальный закон испытаний на выносливость, ASTM (1910), стр. 625–630.

FCO 330 — Magmaweld — Наплавка

- Домашняя страница

- Сварочные материалы

- Порошковая проволока

- Наплавка

ФКО 330

Лист данных

Товары :

Кусок:

Бирим Адет

Стандарты

| ЕН 14700 | Т Fe1 |

| ТУ ЕН 14700 | Т Fe1 |

| DIN 8555 | МФ 1-ГФ-300-П |

Свойства и применение

Порошковая проволока для открытой дуги, разработанная для наплавки деталей, подвергающихся износу при трении металла о металл (адгезия) и ударам средней степени. Из-за того, что это очень прочный и устойчивый к растрескиванию металл сварного шва, он также используется в качестве буферного слоя. Так как наплавленный металл имеет среднюю степень твердости, он может обрабатываться стружкообразованием, пламенной или индукционной закалкой. Межпроходная температура во время сварки не должна превышать 250°С.

Из-за того, что это очень прочный и устойчивый к растрескиванию металл сварного шва, он также используется в качестве буферного слоя. Так как наплавленный металл имеет среднюю степень твердости, он может обрабатываться стружкообразованием, пламенной или индукционной закалкой. Межпроходная температура во время сварки не должна превышать 250°С.

Типичные области применения : Наплавка зубчатых колес, зубчатых колес, валов, катушек для поддонов, колес кранов, шкивов, железнодорожных рельсов, пересечений и стрелочных переводов, катков, гусениц, звездочек, звеньев гусениц, зубчатых колес, валов, шестерен в сахаре. промышленности, шнеки в нефтяной промышленности, крановые барабаны и колеса, колеса и шкивы шахтных вагонеток.

Типичные области применения

Типичные химические значения металла сварного шва

| Тип анализа | |||||

|---|---|---|---|---|---|

| Наплавка | 0,10 | 0,75 | 1,00 | 0,55 | 0,40 |

Типичные механические значения металла сварного шва (%)

| Условия испытаний | |

|---|---|

| Сваренный | 300 |

* Химический состав и механические свойства действительны при использовании защитного газа.

Информация по применению

Позиции сварки:

Полярность:

Параметры сварки и эффективность:

| 1,20 |

| 1,60 |

| 2,40 |

| 2,80 |

Информация об упаковке

| Код продукта | Тип упаковки | |||||

|---|---|---|---|---|---|---|

| 38200EJAM2 | 1,20 | 15 кг | 15,70 | 1 | 15,70 | Wire Basket 3 |

| 38200GJAM2 | 1,60 | 15 кг | 15,70 | 1 | 15,70 | Wire Basket0037 |

| 38200IJAM2 | 2,40 | 15 кг | 15,70 | 1 | 15,70 | Wire Basket 3 |

| 38200JJAM2 | 2,80 | 15 кг | 15,70 | 1 | 15,70 | Wire Basket 3 |

Информация о хранении и повторной сушке

>Не следует подвергать высоким статическим нагрузкам и ударам.

ТЕКНОБИР ПРОМЫШЛЕННЫЙ КОНСАЛТИНГ ИНЖ.ЛТД.

ТЕКНОБИР ПРОМЫШЛЕННЫЙ КОНСАЛТИНГ ИНЖ.ЛТД.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

30

30

Изготавливается в России из российского подката на заводе ЭСАБ-Тюмень по программе импортозамещения в соответствии с ГОСТ и высочайшими стандартами качества ESAB.

Изготавливается в России из российского подката на заводе ЭСАБ-Тюмень по программе импортозамещения в соответствии с ГОСТ и высочайшими стандартами качества ESAB.

Пруток широко применяется в машиностроении, энергетике, нефтехимическом машиностроении (трубопроводы и сосуды под давлением, бойлеры и т.п.)

Пруток широко применяется в машиностроении, энергетике, нефтехимическом машиностроении (трубопроводы и сосуды под давлением, бойлеры и т.п.) 12

12

Управляется сенсорным дисплеем.

Управляется сенсорным дисплеем. Токи: 200, 300 и 400А

Токи: 200, 300 и 400А