Наплавка валов реферат: Произошла ошибка

1 2 3 4 5 6 7 8 9 10 Bog’liq

1 2 3 4 5 6 7 8 9 10 Ma’lumotlar bazasi mualliflik huquqi bilan himoyalangan ©hozir.org 2023 | Bosh sahifa davlat universiteti axborot texnologiyalari ta’lim vazirligi zbekiston respublikasi maxsus ta’lim guruh talabasi nomidagi toshkent O’zbekiston respublikasi toshkent axborot texnologiyalari universiteti o’rta maxsus xorazmiy nomidagi davlat pedagogika rivojlantirish vazirligi pedagogika instituti Ўзбекистон республикаси tashkil etish vazirligi muhammad haqida tushuncha respublikasi axborot toshkent davlat таълим вазирлиги kommunikatsiyalarini rivojlantirish O’zbekiston respublikasi махсус таълим vazirligi toshkent fanidan tayyorlagan bilan ishlash saqlash vazirligi Ishdan maqsad Toshkent davlat fanidan mustaqil sog’liqni saqlash uzbekistan coronavirus respublikasi sog’liqni haqida umumiy coronavirus covid vazirligi koronavirus covid vaccination koronavirus covid qarshi emlanganlik risida sertifikat sertifikat ministry vaccination certificate o’rta ta’lim pedagogika universiteti matematika fakulteti ishlab chiqarish fanlar fakulteti moliya instituti fanining predmeti |

Технологический процесс восстановления вала » Привет Студент!

Курсовой проект

Аннотация

Пояснительная записка содержит 23 страницы, 9 источников. Графическая часть выполнена на 1 листе формата А3 и 2 листах формата А1.

Графическая часть выполнена на 1 листе формата А3 и 2 листах формата А1.

В данном проекте изложена технология восстановления вала, представлены необходимые для восстановления расчеты режимов механической обработки и наплавки. В графическую часть проекта входят: рабочий чертёж лицевого вала, схемы технологических наладок и маршрутно-технологическая карта восстановления вала, которые выполнены при помощи графического редактора Компас 3D V13.

Содержание

Введение………………………………………………………………..4

- Производство валов……………………………………………….5

- Назначение валов и предъявляемые к ним требования…………8

- Анализ детали – вал……………………………………………….9

- Разработка технологического процесса восстановления вала…10

4.1 Способы наплавки изношенных посадочных мест вала..……….11

4.2 Составление маршрута технологического процесса и выбор

оборудования…………………………………………………………13

4.3 Разработка операций по восстановлению дефектов…………. .13

.13

4.4 Нормирование времени по операциям…………………………14

4.4.1 Нормирование времени при вибродуговой наплавке………14

4.4.2 Нормирование времени для токарной обработке…………….. 15

4.4.3 Нормирование времени для шлифовальной операции………..17

4.5 Определение основных технологических параметров

процесса наплавки……………………………………………………18

4.6 Режимы резания на токарную обработку…………………………20

4.7 Режим резания на шлифование……………………………………21

Заключение……………………………………………………………..22

Список использованной литературы…………………………………23

Введение

Целью курсового проектирования является приобретение навыков правильного применения теоретических знаний, полученных в процессе обучения и умение использовать практический опыт, полученный при знакомстве с предприятиями, для решения профессиональных технологических и конструкторских задач. Кроме этого, курсовое проектирование является важным этапом при подготовке к дипломному проектированию.

В соответствии с этим в процессе курсового проектирования решается задача расширения, углубления, систематизации и закрепления знаний по основам технологии восстановления деталей, основным технологическим и организационным задачам, решаемым в области ремонта, а также проектирования технологических процессов.

- Производство валов

Валы — это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

В соответствии с классификацией, по форме геометрической оси различают валы прямые, эксцентриковые (коленчатые) и гибкие. По форме валы делятся на гладкие, ступенчатые и полые.

По форме валы делятся на гладкие, ступенчатые и полые.

Также различным бывает и материал, из которого изготавливаются валы: они могут быть сделаны как из алюминиевых сплавов, специальных жаропрочных сталей или титановых сплавов, наиболее часто валы производятся из качественной легированной стали.

В процессе изготовления валов стальные заготовки подвергаются большому количеству операций: первоначально заготовке придаются основные формы и размеры: обточка и расточка валов осуществляется на токарных станках с ЧПУ и прецизионными борштангами, что позволяет осуществить качественную обработку даже больших валов как изнутри, так и с наружной поверхности. В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.

Для проверки качества все валы проходят динамическую балансировку: некачественный вал может создавать существенные потери при передаче энергии, а значит приводить к сбоям в работе оборудования.

Заключительным этапом обработки валов является нанесение покрытия на его поверхности. В зависимости от сферы применения вала покрытие бывает различным. Например, если валы будут использоваться в агрессивных средах кислот, солей, щелочей, в качестве антикоррозионной защиты используют гуммирование (обрезинивание), что позволяет существенно увеличить срок службы валов. Также для защиты от коррозии и для увеличения срока службы в агрессивных средах валы могут обрабатываться с помощью электродугового напыления, при котором две токоведущие проволоки, образующие электрическую дугу, перемещаются в зону горения, расплавляются и потоком сжатого воздуха распыляются на обрабатываемую поверхность валов. Еще одним способом повысить износостойкость валов и устойчивость к коррозии, а также способом снизить трение является хромирование. Хромирование валов — это диффузное насыщение поверхностей валов хромов, что в итоге позволяет увеличить твердость валов.

В случае если валы износились и требуют реставрации, для этого также используется гуммирование и электродуговое напыление, что позволяет восстановить форму валов или отдельных, наиболее износившихся поверхностей.

Валы используются в различных направлениях промышленности и производства, в том числе наиболее востребованы в полиграфии, производстве упаковки, деревообработке, текстильной промышленности и производстве целлюлозы.

Валы могут изготавливаться различными производителями как на основании чертежей, так и на примере изношенной детали.

Размеры и вес валов также бывают различными. При выборе производителя валов желательно учесть специфику и производственные мощности металлургического предприятия, чтобы выбрать партнера, наиболее соответствующего потребностям.

Производство валов – одно из востребованных направлений в металлургической промышленности. Производство валов может осуществляться как по государственным стандартам для техники и оборудования, регламентируемого ГОСТами, так и на основании индивидуальных чертежей и макетов для отдельных видов оборудования.

Производство валов осуществляется из различных материалов — легированной конструкционной стали, титана, пластмассы, алюминиевых или жаропрочных сталей.

Производство валов условно делится на определенные этапы:

- проектирование, конструирование вала, компьютерный дизайн и расчеты – в случае, если требуется разработка уникального вала;

- выбор и закупка соответствующего потребностям оборудования материала для производства валовв виде заготовки требуемого размера;

- обточка и расточка заготовки на токарных станках с ЧПУ для обработки как наружной, так и внутренней поверхности вала;

- сварка отдельных составляющих вала и фрезерование канавок и проточек является следующим этапом производства валов;

- точное измерение размеров валов и финишное шлифование являются очередным этапом в производстве валов;

- следующим этапом в производстве валовявляется динамическая балансировка вала;

- финишным этапом в процессе производства валовявляется нанесение защитного покрытия на наружную и внутреннюю поверхность вала для придания ему полезных или защитных свойств.

. Стальные валы — это вид поковок цилиндрической формы, имеющие сечение квадратной, прямоугольной или круглой формы.

Стальные валы выпускаются из стали различных марок в зависимости от того, в какой среде будет использоваться деталь. Наиболее востребовано производство валов из низколегированной углеродистой стали, однако для работы в агрессивных средах валы могут производиться из коррозионно-устойчивых марок стали.

- Назначение валов и предъявляемые к ним требования

Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 1). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 1, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 1, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков.

Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 1, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков.

Рисунок 1 – Схемы валов

Помимо необходимости соблюдения условий прочности к валам предъявляют и другие требования.

- Валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах.

- Валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.

) или установленных на них деталей.

) или установленных на них деталей. - Валы должны быть виброустойчивы. Это требование предъявляется к скоростным станкам, особенно предназначенных для выполнения отделочных операций.

Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

- Анализ детали – вал

У валов наиболее часто дефекты появляются на посадочных поверхностях под подшипники и резьбовых поверхностях. Поверхности под подшипники восстанавливают при износе более 0,017 — 0,060 мм; поверхности неподвижных соединений (места под ступицы со шпоночными пазами и др.) за счет дополнительных деталей — при износе более 0,4 — 1,3 мм, под уплотнения — более 0,15 -0,20 мм. Шпоночные пазы восстанавливают при износе более 0,065 — 0,095 мм; шлицевые поверхности — при износе более 0,2 — 0,5 мм.

Из всей совокупности восстанавливаемых поверхностей валов 46% изнашиваются до 0,3 мм; 27% — от 0,3 до 0,6 мм; 19% — от 0.6 до 1,2 и 8% -более 1,2 мм.

Основное требование, которое необходимо выполнить при восстановлении валов, является обеспечение: размеров и шероховатости восстанавливаемых поверхностей, их твердости, сплошности покрытия, прочности сцепления нанесенных слоев с основным металлом, а также симметричности, соосности, радиального и торцового биений обработанных поверхностей зубьев шлицевых поверхностей и шпоночных пазов оси вала или образующим базовых поверхностей.

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости.

Хромистую сталь 40Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

- Разработка технологического процесса восстановления вала

Деталь, представляет собой вал, предназначенный для передачи крутящего момента от ступицы зубчатого колеса на внешнюю нагрузку, и изготовлен из стали 40Х ГОСТ 4543-71.

Этот вал нуждается в ремонте одного дефекта:

- ремонт поверхности посадочных мест

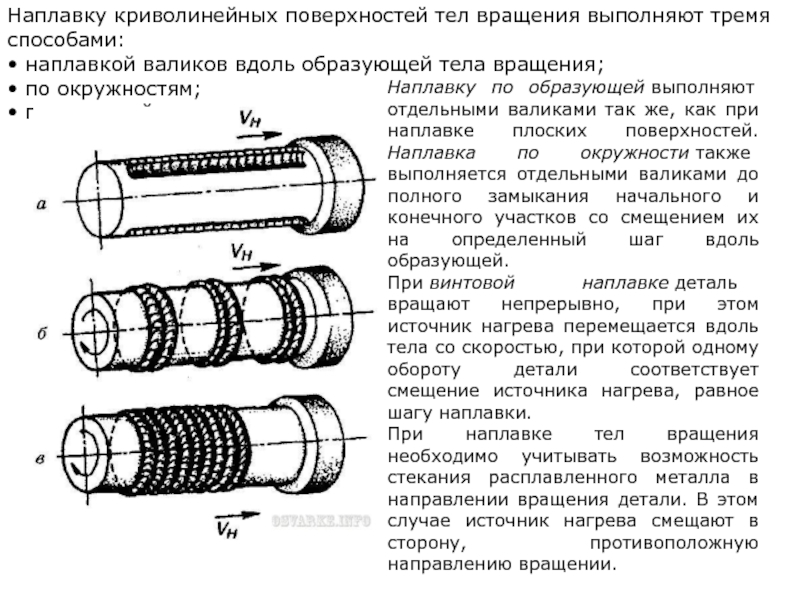

- Способы наплавки изношенных посадочных мест

- Контактная наварка металлической ленты.

Сущность способа заключается в приварке и изношенной поверхности детали стальной ленты мощными импульсами тока. Режимы работы: частота вращения шпинделя 5…7 мин-1, подача каретки 3,0…3,6 мм/об, сила тока 5…5,5 кА. Оборудование : установка 011-1-02М «Ремдеталь».

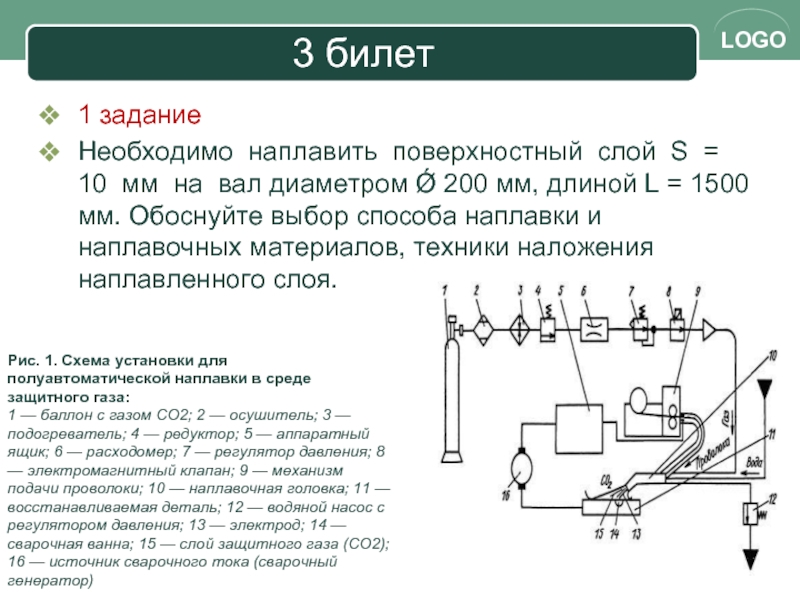

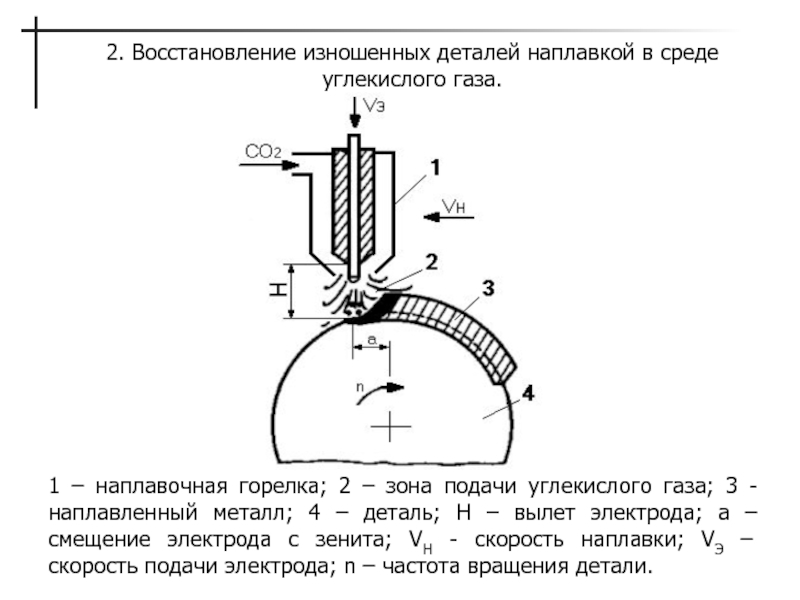

- Механизированная наплавка в среде защитного газа.

В качестве защитной среды используется углекислый газ или водяной пар. Оборудование: выпрямитель ВСЭ-303, сварочный трансформатор ТДФ-500.

Режим работы: наплавку ведут на постоянном токе обратной полярности, толщина наплавляемого слоя 0,8… 1,0 мм, сила тока 85… 110 А, напряжение 18…20 В, шаг наплавки 2,8…3,2 мм.

- Наварка проволоки.

Сущность способа состоит в привязке к изношенной поверхности металлической проволоки, при пропускании через нее мощного импульса тока. Режим работы: ток 1,2.. .2,5 кА, шаг 1.. .2,5 мм, усилие прижатия 0,6… 1,0 кН. Оборудование: установка УЭМО-2.

- Плазменная сварка и наплавка.

Наиболее распространенным и простым способом наплавки является наплавка по заранее насыпанному на наплавляемую поверхность порошку. Условия работы: наплавочный материал ПГ-УС25, толщина наплавляемого слоя 1.5 мм, напряжение 58 В, ток 140 А, скорость наплавки 0,17 м/мм. Оборудование: установка для плазменной наплавки УПН-303.

Оборудование: установка для плазменной наплавки УПН-303.

- Автоматическая вибродуговая наплавка.

Можно наплавлять детали диаметром от 10 до 400 мм. Рекомендуется применять режимы наплавки в следующих пределах:

Сила тока…….120—250 А

Напряжение……18—22 В

Скорость подачи электродной проволоки … 14—22 мм/сек

Диаметр электродной проволоки ….1,5—2 мм

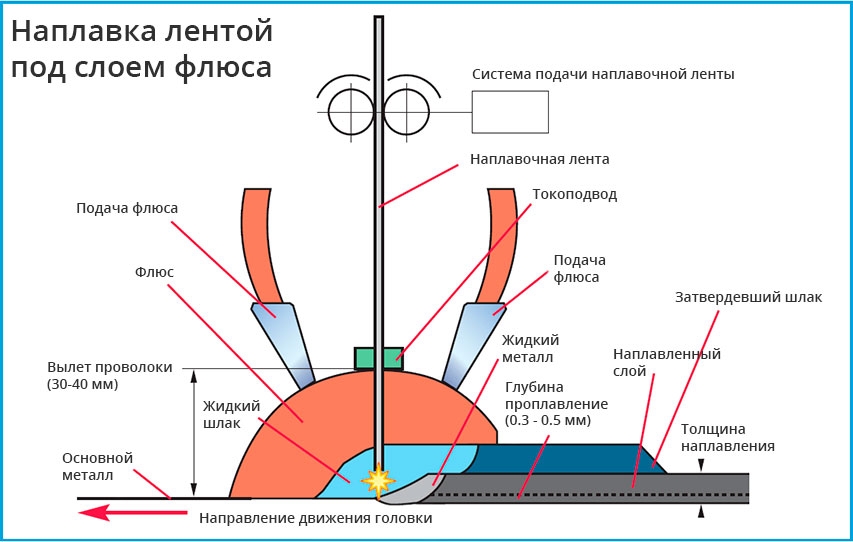

- Наплавка под слоем флюса.

Электрическая дуга горит под слоем гранулированного флюса в газовом пузыре. Сварочный ток 150-200 А/мм2 на единицу площади проволоки. Коэффициент наплавки в 1,5-2 раза выше чем при ручной электродуговой наплавке.

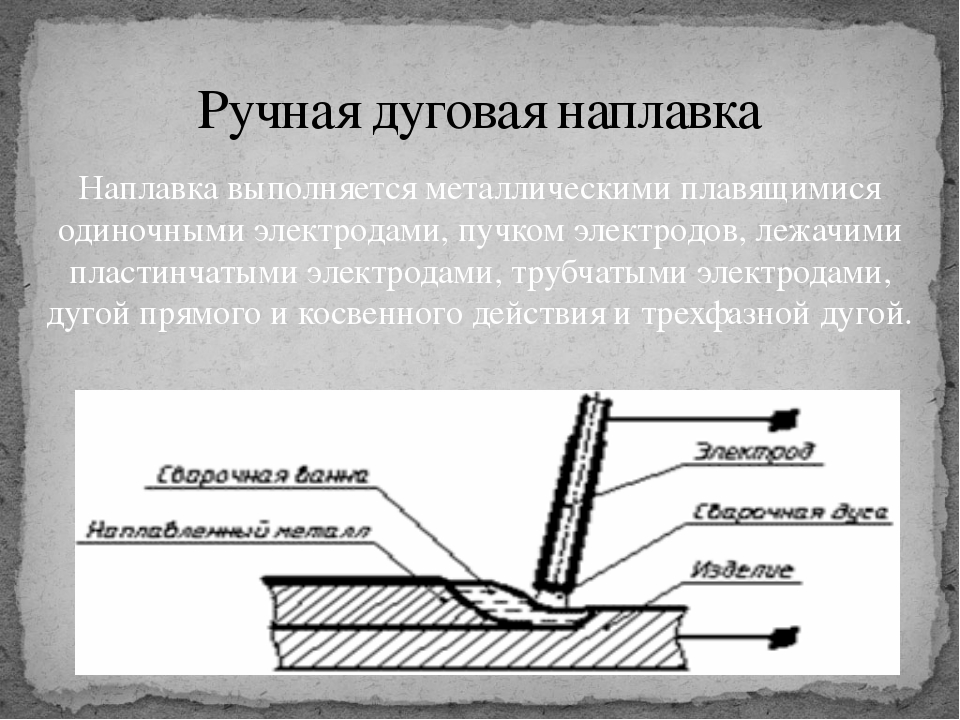

- Ручная дуговая наплавка.

Наплавка выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами и т.д. Для наплавки используют электроды диаметром 3-6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11-12 А/мм2.

После перечисления основных способов восстановления детали, необходимо выбрать основной способ. Технологический критерий. Он оценивает каждый способ и определяет принципиальную возможность применимости того или иного способа восстановления. Отобранные по этому критерию способы восстановления должны удовлетворять двум условиям:

- по своим технологическим особенностям они должны быть приемлемы к данной детали;

- устранять имеющиеся дефекты.

Для восстановления посадочных мест рационально выполнить автоматическую вибродуговую наплавку.

Таблица 1. Коэффициент долговечности восстанавливаемой детали.

Способ восстановления | Кд |

Вибродуговая наплавка | 0,558 |

Электродуговая наплавка | 0,336 |

В среде углекислого газа | 0,518 |

Газовая сварка | 0,343 |

4. 2 Составление маршрута технологического процесса и выбор оборудования

2 Составление маршрута технологического процесса и выбор оборудования

Наиболее предпочтительный маршрут для восстановления посадочных мест следующий:

005Мойка —»010 Дефектация и комплектование маршрутов —>015Автоматическая вибродуговая наплавка поверхностей 1—> 020 Токарная обработка поверхностей 1 —>025 Высокий отпуск —>030 Шлифование цилиндрических поверхностей 1 —>035 Мойка —> 040 Контроль качества.

- Моечная операция: мойку детали проводят на погружной моечной машине тупикового типа, марки ОМ-5287, в 12%-ом растворе каустической соды.

- Дефектовочная: промеряют размеры и определяют износы. Стол дефектовщика ОРГ-1468.

3.Наплавочная: восстановление автоматической вибродуговой наплавкой, поверхностей 1. Сварочный преобразователь ПС-500.

- Токарная: обтачивание поверхности 1. Станок токарно-винторезный 1К62.

- Термическая обработка: Высокий отпуск при = 550 – 600°С

- Шлифовальная: шлифовать цилиндрическую поверхности 1.

Станок шлифовальный ЗМ153.

Станок шлифовальный ЗМ153. - Моечная операция: мойку детали проводят на погружной моечной машине тупикового типа, марки ОМ-5287, в 12%-ом растворе каустической соды.

- Контрольная: стол дефектовщика ОРГ-1468.

4.3 Разработка операций по восстановлению дефектов

- Наплавочная: наплавлять поверхности 1. Станок — сварочный преобразователь типа ПС-500. Патрон трехкулачковый 7100-0009 ГОСТ 2675-80 центр вращающийся, ГОСТ 8742-75, штангенциркуль ШЦ-П-160-0,02 ГОСТ 166-80, наплавочная проволока Св-08А.

- Токарная: точить поверхности 1. Станок токарно-винторезный 1К62, патрон трехкулачковый 7100-0009 ГОСТ 2675-80, центр вращающийся, ГОСТ 8742-75, штангенциркуль ШЦ-П-160-002 ГОСТ 166-80.

- Шлифовальная: шлифовать поверхности 1. Станок шлифовальный ЗМ153, хомутик 7107-0031 ГОСТ 2578-70, центр упорный ГОСТ 13214-79, центр вращающийся А-1-5-И ГОСТ 8742-75 ГШ 200x13x32.

- Контрольная: стол дефектовщика ОРГ-1468. Штангенциркуль ШЦ-П-160-002-1 ГОСТ 166-80.

4.4 Нормирование времени по операциям

4.4.1 Нормирование времени при вибродуговой наплавке

Выбор шага наплавки:

S = (1,6…2,2) ∙ dэ ,

где dэ – диаметр электрода, принимаем за 2 мм.

S = 2 ∙ 2 = 4 мм/об

Основное время рассчитывается по формуле:

,

где D – диаметр вала, мм;

l – длина поверхности наплавки, мм;

S – шаг наплавки;

Vнп – скорость наплавки, принимаем за 0,35 м/мин.

мин.

Определяем вспомогательное время:

Tвсп = Tуст + Tосм + Tуст.дет

где Туст — время на проверку правильности установки, принимаем — 0,2 мин;

Тосм — осмотр и промер наплавленного слоя, принимаем — 0,2 мин;

Туст.дет — время на установку/снятие детали, принимаем — 0,8 мин.

Твсп = 0,2 + 0,2 + 0,8 ∙ 2 = 2 мин.

Оперативное время:

Топ = Твсп + То

Топ = 2+ 5=7 мин.

Время на обслуживание рабочего места:

Тобсл = 4% ∙ Топ

Тобсл = 0,04 ∙ 7 = 0,28 мин.

Время на отдых:

Тотд = 6% ∙ Топ

Тотд = 0,06 ∙ 7 = 0,42 мин.

Подготовительно-заключительное время:

Тп-з =10 мин.

Штучное время:

мин.

4.4.2 Нормирование времени для токарной обработки

Основное время рассчитывается по формуле:

где L — величина перемещения инструмента или заготовки в направлении подачи за один рабочий ход, мм;

n — частота вращения, мин;

S — подача мм/об;

,

где — длина обрабатываемой поверхности;

— величина врезания инструмента;

— величина перебега инструмента;

= 3 мин.

Определяем вспомогательное время:

Твсп = t уст +tизмерения

где t уст — вспомогательное время на установку снятие детали.

Принимается — 0,6 мин. tизмерения принимается — 0,35 мин.

Твсп = 0,6 + 0,35 = 0,95 = 1 мин.

Оперативное время

Топ = Твсп + tо

Топ = 0,95 + 3,27 = 4,22 мин.

Время на обслуживание рабочего места:

Тобсл = 3,5% ∙ Топ

Тобсл = 0,035 ∙ 4,22= 0,14 мин.

Время на отдых:

Тотд = 4% ∙ Топ

Тотд = 0,04 ∙ 4,22 = 0,16 мин.

Подготовительно-заключительное время:

Тп-з = 14 мин.

Штучное время:

= 4 мин.

4.4.3 Нормирование времени для шлифовальной операции

Определение основного времени.

Определение длины рабочего хода стола Lpx=I, где I = 75 мм — длина шлифуемой поверхности. Следовательно Lpx = 75 мм.

По нормативам, а также по паспортным данным станка определяются скорость движения стола, число рабочих ходов, время переключения и деления: V3 = 10 м/мин; i = 13; t = 0,015 мм.

Основное время:

= 4 мин.

Определение вспомогательного времени.

Время на установку заготовки Туст = 0,22мин.

Время связанное с переходом Тпер = 0,05мин

Общее вспомогательное время:

Твсп = Туст + Тпер

Твсп = 0,22+0,05 = 0,27мин.

Оперативное время:

Топ = То + Твсп

Топ = 3,9 + 0,27 = 4,17 мин.

Время на обслуживание рабочего места:

Тобсл = 10% ∙ Топ

Тобсл = 0,1 ∙ 4,17 = 0,417 мин.

Время на отдых и личные надобности:

Тотд= 4% ∙ Топ

Тотд = 0,04 ∙ 4,17 = 0,16 мин.

Норма штучного времени:

Тшт = Топ + Тобсл + Тотд

Тшт = 4,17 + 0,417 + 0,16 = 4,7 = 5 мин.

4.5 Определение основных технологических параметров процесса наплавки

Длина наплавляемой поверхности — 75 мм. Диаметр вала — 30 мм.

Выбираем марку наплавочной проволоки: Св-08А

- Определение силы тока и напряжения на дуге.

Силу тока определяют исходя из зависимости

I = a ∙ Fэ,

где Fэ – площадь поперечного сечения электрода, мм;

а – плотность тока А/мм.

а = 60 – 75 А/мм для проволоки диаметром до 2 мм.

а = 50 – 70 А/мм для проволоки диаметром более 2 мм.

При наплавке металла толщиной до 1 мм наиболее рационально напряжение в пределах 12 – 15 В, толщиной более 1 мм – 15 – 20 В.

I = 60 ∙ 2 = 120A

- Определение скорости подачи электродной проволоки.

где U — напряжение на дуге, В;

d — диаметр электрической проволоки, мм;

I – сила тока, А.

м/мин

Проволоку подают под углом 35 — 40 к детали.

- Выбор шага наплавки.

Шаг наплавки(мм/об) выбирается в зависимости от диаметра электродной проволоки:

S = (1,62,2) ∙ d = 2 ∙ 2 = 4 мм/об

С уменьшением шага наплавки твердость наплавленного, возрастает его толщина, увеличиваются потери на угар и разбрызгивание.

- Определение скорости наплавки.

Обычно скорость наплавки устанавливается в пределах 0,3…2 м/ч. Принимаем Vнп =0,35 м/ч

- Определение толщины наплавленного слоя.

,

где — коэффициент, учитывающий условия формирования валика,

= 0,60,7;

h – толщина слоя, мм.

мм

- Определение частоты вращения детали.

где D – диаметр наплавляемой поверхности, мм;

n – частота вращения, об/мин.

мин -1

- Выбор амплитуды вибрации.

Амплитуду вибраций конца электродной проволоки выбирают в зависимости от диаметра проволоки:

А = (0,71,3) = 1∙2 = 2

- Определение времени наплавки.

мин

4.6 Режимы резания на токарную обработку

Режущий инструмент — проходной резец, оснащенный пластиной твёрдого сплава Т5К10.

Главный угол в плане а=60°;

Вспомогательный угол а=15°;

Размер державки резца: hb=20l6мм.

1) Назначение глубины резания t.

t=0,5 мм

2) Подача Sм

Sм = Sn = 0,5 об/мин

3) Скорость резания V

м/мин

4) Расчёт частоты вращения

Kv = Kмv KNV Kuv = 111 = 1

Kмv = 1

KNV = 1

Kuv = 1

об/мин

5) Сила резания.

6) Мощность резания.

кВт

4.7 Режим резания на шлифование

Для шлифовальных работ принимаем шлифовальный станок ЗМ153. Назначаем режущий инструмент: круг шлифовальный ГШ 200x13x32. Скорость круга: V = 35 мм/об

Глубина резания: t = 0,015 мм/дв. ход

Скорость шлифуемого изделия: V = 10 м/мин

Подача и частота вращения детали на станке осуществляется бесступенчато.

Частота вращения определятся по формуле:

мин-1

Число проходов определятся по формуле:

I = z/t

I= = 13

Заключение

В данном курсовом проекте рассмотрена технология восстановления посадочных мест вала, описаны способы его восстановления. Также произведен расчет режимов механической обработки и норм времени, составлена мар-шрутно — технологическая карта восстановления вала редуктора.

Список использованной литературы доступен в полной версии работы

Чертежи:

Скачать: 4202.rar

Измерение потерь поверхностных вод в ручье Гоноулиули возле шахты Эва, Оаху, Гавайи

Автор: Сара Н. Роза

Роза

https://doi.org/10.3133/sir20175042

Твит

Ссылки

Документ:

Отчет

(2,25 МБ pdf)

- Скачать ссылку как: РИС

|

Дублин

Ядро

Аннотация

Впервые опубликовано 30 мая 2017 г.

За дополнительной информацией обращайтесь:

Директор,

Центр водных исследований Тихоокеанских островов

Геологическая служба США

Региональный центр Иноуэ

1845 Wasp Blvd., B176

Гонолулу, Гавайи 96818 9000 6

Совет по водоснабжению Гонолулу в настоящее время обеспокоен возможностью наличия бактерий в перекачиваемой воде шахты Эва (штатная скважина 3-2202-21). Подземные воды из шахты Эва потенциально могут быть использованы для удовлетворения будущих потребностей в питьевой воде в районе Ева на острове Оаху. Источник бактерий в откачиваемой воде неизвестен, хотя предыдущие исследования показывают, что поверхностные воды могут уходить в подземные воды вблизи участка. Шахта Эва состоит из вертикальной шахты, начинающейся у южного берега ручья Гоноулиули на высоте около 161 фута, и двух горизонтальных инфильтрационных туннелей на уровне моря. Шахта извлекает подземные воды почти из верхней части пресноводной линзы в системе водоносных горизонтов Вайпаху-Вайава в пределах большого сектора водоносных горизонтов Перл-Харбор, обозначенного как зона управления водными ресурсами.

Потери поверхностных вод были оценены с использованием непрерывных данных об уровне грунтовых вод из шахты Эва и близлежащей контрольной скважины, непрерывных данных о расходе ручья со станции измерения расхода ручья Геологической службы США 16212490 (ручей Гоноулиули на шоссе H-1 возле Вайпаху), а также измерения просачивания в ручье Гоноулиули и его притоке. Во время штормов увеличивается расход на гидрометрической станции Гоноулиули, а также повышается уровень грунтовых вод в шахте Эва и ближайшем контрольном колодце. Одновременное повышение уровня воды в шахте Эва и близлежащем контрольном колодце во время штормов указывает на то, что региональные изменения уровня грунтовых вод связаны с увеличением пополнения, уменьшением водозабора (из-за снижения спроса в периоды дождей) или могут иметь место и то, и другое; хотя эти данные не исключают возможности местного пополнения из ручья Гоноулиули. Измерения расхода из двух просачивающихся участков показывают, что поверхностные воды в непосредственной близости от шахты Эва просачиваются в русло реки и могут позже достичь системы подземных вод, сформированной шахтой Ева. Предполагаемая скорость потерь на просачивание в районе шахты Эва из двух просачивающихся участков обычно колебалась от 0,27 до 1,78 миллиона галлонов в день на милю длины ручья; хотя более высокие скорости просачивания могут возникать в периоды более высокого расхода воды в ручье Гоноулиули. Потенциальный источник бактерий в шахте Эва может быть связан с просачиванием из ручья Гоноулиули; однако другие источники бактерий не изучались и не могут быть исключены.

Предполагаемая скорость потерь на просачивание в районе шахты Эва из двух просачивающихся участков обычно колебалась от 0,27 до 1,78 миллиона галлонов в день на милю длины ручья; хотя более высокие скорости просачивания могут возникать в периоды более высокого расхода воды в ручье Гоноулиули. Потенциальный источник бактерий в шахте Эва может быть связан с просачиванием из ручья Гоноулиули; однако другие источники бактерий не изучались и не могут быть исключены.

Предлагаемое цитирование

Роза, С.Н., 2017 г., Измерение потерь поверхностных вод в ручье Гоноулиули возле шахты Эва, Оаху, Гавайи: Отчет о научных исследованиях Геологической службы США за 2017–5042 гг., 14 стр., https://doi.org /10.3133/сэр20175042.

ISSN: 2328-0328 (онлайн)

Область исследования

Содержание

- Резюме

- Введение

- Цель и область применения

- Условия

- Климат

- Гидрогеологические условия

- Потери поверхностных вод

- Непрерывные данные об уровне воды и речных расходах

- Просачивание

- Ограничения исследования и потребности в дополнительных данных

- Резюме

- Ссылки

| Тип публикации | Отчет |

|---|---|

| Подтип публикации | Пронумерованная серия USGS |

| Титул | Измерение потерь поверхностных вод в ручье Гоноулиули возле шахты Эва, Оаху, Гавайи |

| Название серии | Отчет о научных исследованиях |

| Серийный номер | 2017-5042 |

| DOI | 10. 3133/сэр20175042 3133/сэр20175042 |

| Год публикации | 2017 |

| Язык | Английский |

| Издатель | Геологическая служба США |

| Местонахождение издателя | Рестон, Вирджиния |

| Предоставляющий(ие) офис(а) | Центр водных наук Тихоокеанских островов |

| Описание | vi, 16 стр. |

| Страна | США |

| Государственный | Гавайи |

| Прочее геопространственное | Оаху, хребет Вайанаэ |

| Только онлайн (Да/Нет) | Д |

| Аналитические метрики Google | Страница показателей |

Часть или весь этот отчет представлен в формате Portable Document Format

(PDF). Для достижения наилучших результатов при просмотре и печати PDF-документов рекомендуется загрузить

Для достижения наилучших результатов при просмотре и печати PDF-документов рекомендуется загрузить

документы на свой компьютер и откройте их с помощью Adobe Reader. PDF-документы, открытые с вашего

браузер может не отображать или печатать должным образом. Загрузите последнюю версию Adobe Reader бесплатно. Больше информации

информацию о просмотре, загрузке и печати файлов отчетов можно найти в разделе часто задаваемых вопросов о проблемах с загрузкой.

Усовершенствованный алгоритм обнаружения дефектов поверхности поперечного вала на основе Yolov5 Чжу Юнцзянь, Дэн Вейбо, Кун Тан, Ян Синьбо :: SSRN

Скачать эту статью

Открыть PDF в браузере

ssrn.com» data-abstract-auth=»false»/>

Добавить бумагу в мою библиотеку

Делиться:

16 страниц

Опубликовано: 3 декабря 2022 г.

Посмотреть все статьи Zhu Yongjian

Шанхайский технологический институт

Чжэцзянский университет науки и технологий

Чаншаский университет науки и технологии

Чжэцзянский университет науки и технологии

Реферат

Поперечный вал является ключевым компонентом системы трансмиссии автомобильного шасси, для которого требуется высокое качество внешнего вида поверхности. В этой статье YOLOv5 используется в качестве базовой линии алгоритма обнаружения дефектов, и, поскольку поверхностные дефекты имеют небольшой размер по сравнению с поперечным валом, для создания новых привязок применяется алгоритм K-средних, а механизм внимания канала SENet в магистральной сети вводится повышение значимости целевых признаков; В то же время модуль C3 в магистральной и шейной сети заменяется модулем репараметризации DBB, что сокращает этап вывода после репараметризации количества параметров в сети и повышает скорость вывода. Экспериментальные результаты показывают, что улучшенная модель YOLOv5 увеличивает mAP на 4%, сокращает время вывода на 37% и размер модели на 42% по сравнению с исходной моделью, что значительно повышает эффективность обнаружения модели.

Экспериментальные результаты показывают, что улучшенная модель YOLOv5 увеличивает mAP на 4%, сокращает время вывода на 37% и размер модели на 42% по сравнению с исходной моделью, что значительно повышает эффективность обнаружения модели.

Ключевые слова: Дефект поверхности поперечного вала, Глубокое обучение, Обнаружение объектов, YOLOv5

Рекомендуемое цитирование:

Рекомендуемая ссылка

Юнцзянь, Чжу и Вейбо, Дэн и Тан, Кун и Синьбо, Ян, Усовершенствованный алгоритм обнаружения дефектов поверхности поперечного вала на основе Yolov5. Доступно на SSRN: https://ssrn.com/abstract=4292744 или http://dx.doi.org/10.2139/ssrn.4292744

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Связанные электронные журналы

Обратная связь

Обратная связь с SSRN

Обратная связь

(необходимый)

Электронная почта

(необходимый)

Если вам нужна немедленная помощь, позвоните по номеру 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясному времени США, с понедельника по пятницу.

Расширение их производства, новых запасных частей связано с увеличением материальных и трудовых затрат . Вместе с тем около 75% деталей выбрасываются при первом капитальном ремонте автомобилей , являются ремонтно-пригодными, либо могут быть использованы вообще без восстановления . Поэтому целесообразной альтернативой расширению производства запасных частей являются вторичное использование изношенных деталей , восстанавливаемых в процессе ремонта автомобиля и его агрегатов.

Расширение их производства, новых запасных частей связано с увеличением материальных и трудовых затрат . Вместе с тем около 75% деталей выбрасываются при первом капитальном ремонте автомобилей , являются ремонтно-пригодными, либо могут быть использованы вообще без восстановления . Поэтому целесообразной альтернативой расширению производства запасных частей являются вторичное использование изношенных деталей , восстанавливаемых в процессе ремонта автомобиля и его агрегатов.