Наплавочная установка: Наплавочная установка с применением TIG HOT WIRE процесса

Содержание

Наплавочные установки — Автоматизация сварочного производства

Наплавочные установки

Категория:

Автоматизация сварочного производства

Наплавочные установки

Наплавочные установки разделяют в зависимости от конструкции наплавляемых деталей (для плоских поверхностей, тел вращения, изделий сложной конфигурации) и по назначению (на универсальные и специализированные).

В качестве наплавочных установок часто используют обычные токарные станки, снабженные наплавочным аппаратом. Такие установки используют для наплавки шеек коленчатых валов, роликов гусеничных тракторов, внутренних поверхностей шатунов и других деталей. В большинстве же случаев наплавочные установки являются специализированным оборудованием. Рассмотрим примеры наплавочных установок.

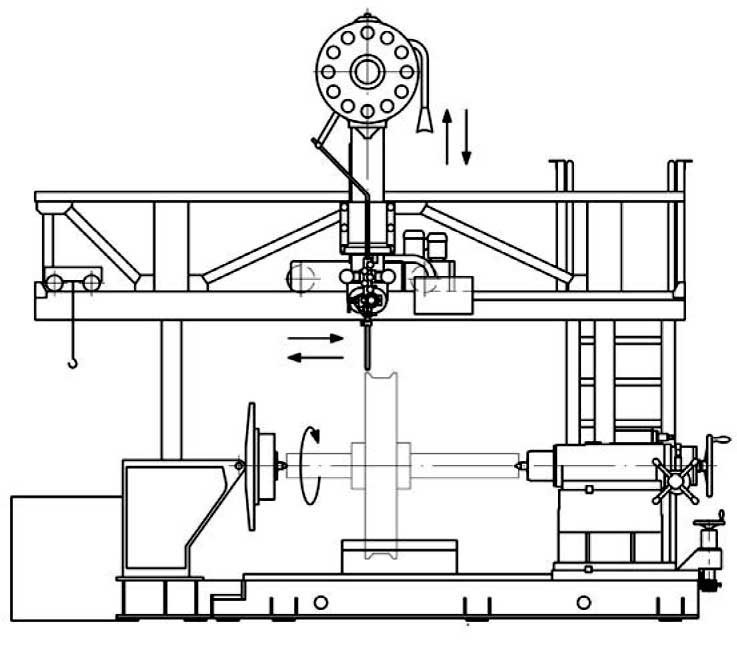

Установка У-2 для наплавки плоских деталей и тел вращения. Установка предназначена для дуговой наплавки под флюсом плоских деталей и наружных поверхностей изделий цилиндрической и конической форм. Установка состоит из наплавочного аппарата типа А-384, укрепленного при помощи выдвижной штанги на самоходной тележке типа Р-872; рельсового пути, закрепленного на металлоконструкции; сварочного манипулятора и стеллажа.

Установка состоит из наплавочного аппарата типа А-384, укрепленного при помощи выдвижной штанги на самоходной тележке типа Р-872; рельсового пути, закрепленного на металлоконструкции; сварочного манипулятора и стеллажа.

При наплавке тел вращения изделие устанавливают на манипулятор и вращают со скоростью наплавки. При этом тележка с наплавочным аппаратом перемещается по рельсовому пути вдоль оси изделия. За один оборот наплавляемой детали тележка перемещается на шаг наплавки Скорость перемещения тележки при наплавке тел вращения регулируется в пределах 1,5— 22 мм/мин. При наплавке конических поверхностей изделие наклоняется в манипуляторе так, чтобы образующая конуса была в горизонтальном положении.

Рис. 1. Установка У-2 для наплавки плоских деталей и тел вращения:

а — общий вид; б — схема размещения механизмов

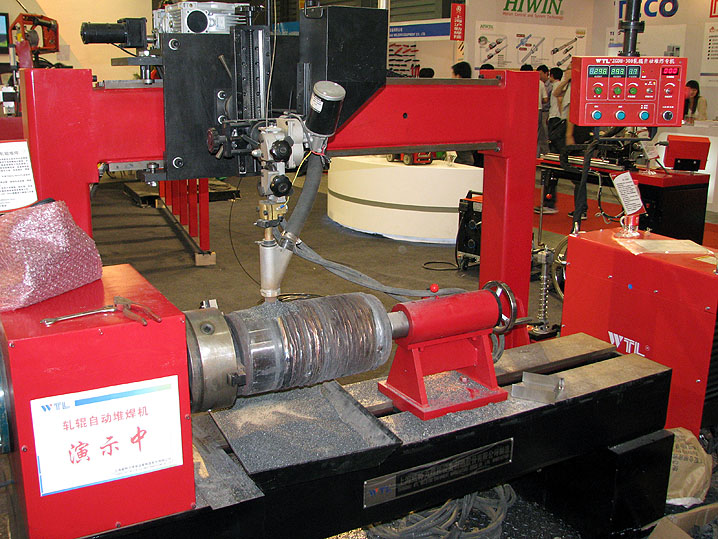

Рис. 2. Станок Р-992М для наплавки внутренних цилиндрических поверхностей:

а — общий вид; 6 — схема размещения механизмов

При наплавке плоских деталей наплавляемая деталь укладывается на стеллаж, а тележка с наплавочным аппаратом перемещается по рельсовому пути со скоростью наплавки, которая может быть установлена в пределах 4,5—66,5 м/ч. Поперечное (установочное) перемещение головки осуществляется электроприводом выдвижной штанги со скоростью 0,5 м/мин. Максимальная ширина плоских деталей зависит от длины штанги, на которой укреплена сварочная головка, и равна 750 мм. Длина наплавляемых плоских поверхностей определяется стеллажом и несущей металлоконструкцией.

Поперечное (установочное) перемещение головки осуществляется электроприводом выдвижной штанги со скоростью 0,5 м/мин. Максимальная ширина плоских деталей зависит от длины штанги, на которой укреплена сварочная головка, и равна 750 мм. Длина наплавляемых плоских поверхностей определяется стеллажом и несущей металлоконструкцией.

В зависимости от программы выпуска установка может быть выполнена совмещенной для плоских деталей и тел вращения или раздельной для деталей одного типа. Грузоподъемность манипулятора подбирают в зависимости от массы наплавляемых деталей. Наплавочный аппарат комплектуется мундштуком для наплавки одним и тремя электродами, а также для наплавки ленточным электродом.

Станок Р-922М для наплавки внутренних цилиндрических поверхностей. Станок предназначен для дуговой наплавки в среде углекислого газа внутренних цилиндрических поверхностей. На опорной тумбе станка шарнирно укреплен поворотный стол. На поворотном столе смонтированы вращатель с кулачковым патроном и каретка со сварочной головкой и мундштуком. Для переналадки станка на разные диаметры наплавляемых деталей сварочная головка снабжена механизмом вертикальной настройки.

Для переналадки станка на разные диаметры наплавляемых деталей сварочная головка снабжена механизмом вертикальной настройки.

Наплавляемую деталь устанавливают и закрепляют в кулачковом патроне. При большой длине детали консольный конец ее опирается на роликовый люнет. При наплавке цилиндрических поверхностей стол располагают горизонтально. При наплавке деталей с конической внутренней поверхностью стол при помощи механизма поворота устанавливают под определенным углом так, чтобы наплавляемый участок поверхности был расположен горизонтально. За один оборот наплавляемой детали каретка со сварочной головкой перемещается на шаг наплавки.

Для предупреждения образования трещин деталь подогревают кольцевым индуктором, питаемым током промышленной частоты. Индуктор установлен на тележке и перемещается вдоль стола вручную. Станок рассчитан для наплавки изделий с внутренним диаметром 90—420 мм, наружным диаметром 150—645 мм, длиной до 1200 мм и массой до 2 т.

Реклама:

Читать далее:

Системы и средства автоматического управления станками и линиями

Статьи по теме:

- Роботы сварочного производства

- Механизированные и автоматические сборочно-сварочные линии

- Принципы построения механизированных и автоматических линий

- Станки-автоматы

- Станки-полуавтоматы

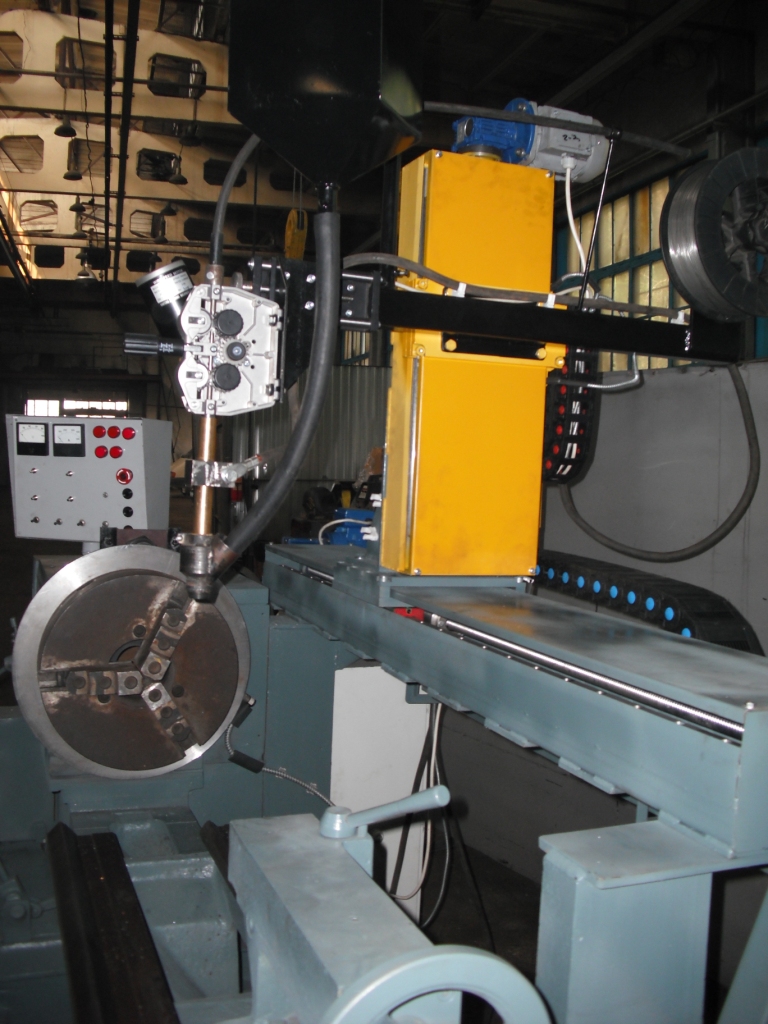

Модернизация наплавочной установки УМН-4 для Евраз.

114129381622548645.jpg;59550671622548659.jpg;19211871622548674.jpg;148233981622548688.jpg;81840181622548699.jpg;92451401622548714.jpg;134639881622548727.jpg;68204321622548740.jpg;43772041622548752.jpg

Машина до восстановления — вид со стороны консоли;

Машина до восстановления — вид со стороны редукторов перемещения тележки;

Пульт управления машины до его восстановления;

Шкафа управления до ремонта: степень защиты шкафа не предотвращает попадания во внутрь технической пыли;

Содержимого шкафа управления до восстановления машины: часть трансформаторов стоят на дне шкафа, большинство пускателей не имеет защитных крышек, поверхности покрыты слоем цеховой пыли, Т/О шкафа на предприятии не выполнялось;

Рама после чистки от слоёв старой краски и грязи после покраски: новый щит установлен на раму после изменения его кронштейна;

Фотография в процессе выполнения пуско-наладочных работ: после проведения основной части работ по восстановлению машина была установлена на рельсовый путь наплавочного участка;

Пульт после восстановления: корпус и крепление пульта оставлены без изменений, добавлен пульт управления сварочной головки без существенных изменений. Кнопки заменены на джойстики. Добавлена требуемая индикация и измерительные приборы. Приборы с цифровыми табло. Крепление пульта неповоротное, сохранена изначальная конструкция;

Кнопки заменены на джойстики. Добавлена требуемая индикация и измерительные приборы. Приборы с цифровыми табло. Крепление пульта неповоротное, сохранена изначальная конструкция;

Новый шкаф управления с классом защиты IP 54: все компоненты схемы закреплены на панель, шкаф не расключен.

Перечень выполненных работ:

1. Демонтаж частей старого оборудования.

2. Подготовка электрических схем.

3. Ревизия механической части: редукторов, тележки, манипулятора.

4. Подготовка к покраске, покраска в сервисном центре «ИТС-Урал».

5. Установка тележки на рельсовый путь.

6. Изготовление шкафа управления, пульта управления.

7. Монтаж шкафа управления, пультов, сварочной головки АДФ-1000.

8. Прокладка кабельных линий и систем подвеса.

9. Пуско-наладочные работы.

10. Обучение сотрудников заказчика.

При выполнении работ часть оборудования была вывезена из цеха заказчика, доставлена в сервисный центр компании «ИТС-Урал». Все подготовительные работы выполнены собственными силами на территории исполнителя без привлечения субподряда.

Все подготовительные работы выполнены собственными силами на территории исполнителя без привлечения субподряда.

Особенностью проекта было сохранение интерфейса при расширении функционала. Основными требованиями заказчика были повышение надёжности, простота обслуживания, использование деталей при изготовлении устройства, имеющих широкое распространение.

Продукция, используемая в проекте

Мы решаем множество задач

Выполняем полный цикл модернизации: от проектирования и 3D-моделирования до монтажа и обслуживания.

В процессе разработки проектов участвуют опытные квалифицированные конструкторы и технологи, способные решить самые трудные задачи.

Предоставляем заказчику прозрачный расчёт стоимости модернизации или ремонта оборудования за счёт применения серийно изготавливаемых узлов и комплектующих.

Предлагаем только ремонтопригодные и доступные механизмы, что позволит заказчику произвести ремонт или замену неисправного узла самостоятельно и ввести оборудование в эксплуатацию в более короткие сроки (в случае выхода из строя, износе или утрате оборудования).

Обеспечиваем всей необходимой технической документацией: электросхемы, паспорта и руководства по эксплуатации на модернизированное оборудование.

Проводим подробный инструктаж специалистов заказчика по настройкам, эксплуатации и техническому обслуживанию.

Хотите восстановить ресурс или повысить производительность вашего сварочного оборудования?

Оставьте заявку на обратный звонок, и наш специалист проконсультирует вас по вопросам модернизации, механизации и автоматизации.

Заявка на консультацию

Представьтесь, пожалуйста

Ваш номер телефона

Ваш e-mail

Организация / ИП

Карта предприятия

Можете прикрепить карту предприятия, техзадание или фото оборудования

Нажимая на кнопку, вы даете согласие на

обработку своих персональных данных

Заявка принята!

Спасибо, что обратились к нам! Менеджер обязательно свяжется с Вами в ближайшее время.

Еще проекты

Модернизация на Уралхиммаше

ПОДРОБНЕЕ

Модернизация наплавочной установки

ПОДРОБНЕЕ

Модернизация сварочно-сборочного стана 1200

ПОДРОБНЕЕ

Модернизация установки для наплавки тел вращения

ПОДРОБНЕЕ

Назад

Спасибо

Товар добавлен в сравнение

3 РАСПРОСТРАНЕННЫЕ ОШИБКИ, КОТОРЫХ НУЖНО ИЗБЕГАТЬ ПРИ УСТАНОВКЕ ИЗНОСНОЙ ПЛАСТИНЫ ИЗ КАРБИДА ХРОМА

Износостойкая пластина из карбида хрома (CCO), изготавливаемая путем машинной сварки твердосплавного покрытия на пластину из мягкой стали, обычно является лучшим выбором для борьбы с абразивным износом.

Испытывали ли вы ранее трудности с использованием износостойкой пластины CCO?

Анализируя отзывы наших клиентов/клиентов на протяжении многих лет, мы знаем, что большинство проблем можно отнести к трем (3) распространенным ошибкам при установке.

Большинство изнашиваемых пластин CCO привариваются на место, и сварщики, как правило, используют следующие два (2) типа сварки:

- Соединительные сварные швы – которые крепят плиту CCO к опорной плите оборудования. Соединение сварных швов не такое твердое, как карбид хрома, и истирание может быстро стереть наплавленный шов.

- Сварные швы для наплавки – ничего не соединяют. Единственная цель сварного шва с твердосплавным покрытием — закрыть или «закрыть» соединительный сварной шов. Это защищает сварной шов от износа так же, как шапка защищает голову от дождя.

Неважно, используете ли вы сварку электродом или проволокой, процесс остается тем же.

На этой фотографии выше показаны две (2) основные причины выхода из строя изнашиваемой пластины CCO.

3 НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ ОШИБКИ

Ошибка № 1:

Не наплавить заглушку на соединительные швы .

Буква «А» показывает степень износа соединительного сварного шва. Это было вызвано тем, что не была наплавлена крышка на соединительные сварные швы. Эта проблема приведет к преждевременному отказу и незапланированному простою.

Это было вызвано тем, что не была наплавлена крышка на соединительные сварные швы. Эта проблема приведет к преждевременному отказу и незапланированному простою.

Буква B показывает, что происходит, когда край пластины CCO подвергается воздействию абразивных элементов. Опорная пластина из мягкой стали не твердая и быстро изнашивается. Без опоры карбидная поверхность отпадает; не оставляя защиты от истирания, что приводит к преждевременному выходу из строя и незапланированному простою.

Ошибка № 2:

Отсутствие наплавки или покрытия конструкционных сварных швов, удерживающих накладную пластину.

Отсутствие наплавки или покрытия конструкционных сварных швов, удерживающих накладную пластину. Это основная причина большинства отказов CCO. Важно понимать, что сварные швы НЕ ТВЕРДЫ, КАК ПОВЕРХНОСТЬ НАКЛАДКИ. Это означает, что сварной шов не имеет такой же стойкости к истиранию, как наплавка CCO. Поток абразивного материала теперь может попасть за изнашиваемую пластину и создать отверстие в конструкции оборудования.

СДЕЛАЙТЕ ЭТО для успешной установки:

После того, как все сварные швы зафиксировали износостойкую пластину, нанесите наплавку для покрытия всех соединительных сварных швов. Это защитит сварочный шов, удерживая ваши стальные пластины на месте.

Позволяет открыть край CCO. НИКОГДА не допускайте контакта края пластины CCO с абразивными элементами. Опорная пластина из мягкой стали для наплавки CCO не является твердой и быстро изнашивается.

Накладка из карбида хрома предназначена только для обеспечения износостойкости. Это означает, что накладка сама по себе не имеет структурной целостности. Это единственная работа наложения. Когда более мягкая базовая пластина из мягкой стали изнашивается, накладка не имеет поддержки. Подобно сильному наводнению, обрушившему берег реки; поверхность карбида упадет в абразивный поток. Это оставляет вас без защиты, что приводит к еще одному преждевременному отказу и незапланированному простою.

Для успешной установки НЕОБХОДИМО СДЕЛАТЬ ЭТО: Важнее, чем сварные швы, ВСЕ открытые края пластин CCO ДОЛЖНЫ быть покрыты совместимым упрочняющим сплавом. Желательно использовать тот же депозит, что и накладку; убедитесь, что все края износостойкой пластины CCO покрываются. =

Ошибка № 3:

Не полностью поддерживает пластину CCO . Важно помнить, что накладка сама по себе не обладает конструкционной прочностью.

Если вы устанавливаете плиту CCO толщиной ¾ дюйма, это означает, что конструкционная мягкая сталь имеет толщину 3/8 дюйма с еще одним слоем CCO толщиной 3/8 дюйма. В результате CCO не выдерживает опоры только на широко расставленные опорные балки. Любое изгибание приведет к выходу из строя опорной плиты из мягкой стали, что приведет к разрушению при сдвиге, которое часто рассматривается как «раскалывание».

Эта часть CCO не была должным образом закреплена, что привело к выпадению большого куска из пластины.

СДЕЛАЙТЕ ЭТО Для успешной установки CCO: Обеспечьте полную опору любой пластины CCO снизу. Наилучшей защитой от изгиба является закрепление пластины с помощью достаточного количества сварных швов.

Начиная с центра пластины, приварите отверстия для крепления изнашиваемой пластины по расширяющемуся наружу кругу.

Используйте эту таблицу для определения надлежащего размера отверстий для сварки методом электрозаклепки в зависимости от устанавливаемой толщины пластины CCO.

Расстояние между сварными швами или кромками листов не должно превышать 18 дюймов.

ПРИМЕЧАНИЕ. Только после заварки всех отверстий для сварки пробкой можно приступать к сварке краев любой изнашиваемой пластины.

Эти отверстия для сварки пробкой не были закрыты, и сварной шов стерся; позволяя сварным швам, удерживающим пластину CCO, изгибаться до тех пор, пока она не выйдет из строя. Эта незапланированная поломка потребовала капитального ремонта.

Не забудьте закрыть все сварные швы наплавкой, чтобы они не изнашивались и не позволяли пластине изгибаться; ведущие к неудаче.

Компания JADCO Mfg. хочет, чтобы ваши инвестиции в лучший износостойкий материал CCO прослужили как можно дольше. Вот почему мы хотим, чтобы вы или ваш подрядчик точно знали, как устанавливать эти пластины. Не ожидайте, что у подрядчика есть опыт установки износостойкой пластины CCO.

Для ваших уникальных применений у нас есть пять различных версий пластин CCO:

- Chromeweld 600 – карбид хрома; высокая концентрация карбида для большинства применений

- Chromeweld Nb Plus – карбиды хрома и ниобия; для мелких частиц и высокой скорости

- Chromeweld Ti – карбиды хрома и титана; для истирания при ударе

- Комплекс Chromeweld – карбиды хрома, ниобия и ванадия для применения в экстремальных условиях, включая высокие температуры.

- Chromeweld W – карбиды хрома и вольфрама; НЕДАВНО ПРЕДСТАВЛЕНО ПО ЗАПРОСУ ДЛЯ РЕШЕНИЯ ВАШИХ самых агрессивных проблем с износом.

Не уверены, какая износостойкая пластина CCO лучше всего подходит для вашего применения? Послушайте, как президент JADCO Сэм Андерсон объясняет эти четыре разных таблички CCO в этом видео на YouTube; позволяя вам принять обоснованное решение, какой продукт лучше всего подходит для вашего уникального применения.

Мы понимаем, что вы покупаете износостойкую пластину не потому, что вам нужна износостойкая пластина… Вы покупаете правильную износостойкую пластину, чтобы обеспечить более длительный срок службы оборудования для вашего уникального применения.

Профессионалы JADCO по продажам сосредоточены на достижении результатов ДЛЯ ВАШИХ САМЫХ СЛОЖНЫХ ИЗДЕЛИЙ.

Сосредоточившись исключительно на обеспечении более длительного срока службы и постоянной ценности для наших клиентов в течение последних 40 лет; JADCO может повысить производительность ваших приложений.

Позвольте нам помочь вам по телефону (724) 452-5252 или по электронной почте [email protected] сегодня. Мы назначим встречу с одним из наших местных специалистов по износостойким пластинам в то время, которое наилучшим образом соответствует вашим требованиям к графику.

часто задаваемых вопросов | HARDSTEEL

Должны ли быть трещины в моей накладке?

Да. HS650 и HS750 Наплавка из карбида хрома представляет собой биметаллический продукт. Эти два разных металла соединяются при высокой температуре. По мере их охлаждения в пластине накапливается напряжение, и начинают формироваться трещины для снятия напряжения. Когда мы выпрямляем пластину (путем прокатки), мы делаем все возможное, чтобы уменьшить это внутреннее напряжение. Эти трещины должны быть перпендикулярны направлению валика. Расстояние между ними должно быть от 1 до 2 дюймов. Они не должны проникать в основной металл. Трещины никогда не должны идти параллельно валикам наплавленного шва.

Как следует прикреплять накладные вкладыши HardSteel?

Существует несколько способов крепления вкладышей HardSteel:

- Сварка по периметру

Опорная пластина из мягкой стали позволяет прикреплять листы вкладышей путем сварки по периметру каждой пластины. Мы рекомендуем вам защитить эти сварные швы наплавкой поверх сварного шва крепления. HardSteel предлагает проволоку и/или электроды из карбида хрома для обеспечения такой защиты.

Мы рекомендуем вам защитить эти сварные швы наплавкой поверх сварного шва крепления. HardSteel предлагает проволоку и/или электроды из карбида хрома для обеспечения такой защиты. - Шпильки

HardSteel может предоставить приваренные шпильки для легкой установки в полевых условиях. Шпильки доступны в различных размерах и привариваются дуговой сваркой с использованием самой современной технологии.

Болты с потайной головкой – HardSteel сначала вырезает сквозное отверстие с помощью программируемой плазмы или гидроабразивной резки. Затем каждое отверстие отдельно зенкуется и проверяется на соответствие. Готовая футеровка будет иметь отличную удерживающую способность, не мешая потоку материала. - Болты с потайной головкой из твердого сплава

Чтобы избежать возможности преждевременного износа, компания HardSteel может установить и наплавить болты с потайной головкой, предоставить вам болты с твердосплавной наплавкой для использования в вашей установке или предоставить проволоку и/или электроды, которые можно использовать для наплавки на болты после завершения установки.

- Сварка электрозаклепками

По возможности сварка электрозаклепками должна выполняться с обратной стороны. Это предотвращает прорезание верхнего слоя и образование пятна преждевременного износа. При необходимости сварку методом электрозаклепки можно выполнить сверху, прорезав отверстие в накладке HardSteel и приварив опорную пластину из мягкой стали к опорной пластине. Отверстие затем должно быть заполнено и загерметизировано. HardSteel может предоставить нашу проволоку и/или стержни для твердосплавного покрытия, чтобы убедиться, что целостность футеровки не нарушена

Как сваривать HardSteel HS650 или HS750?

Опорная пластина для обоих продуктов изготовлена из низкоуглеродистой стали и может быть приварена к другой углеродистой стали с помощью 7018 или 8018. Предварительный нагрев не требуется. Все поверхности должны быть чистыми и свободными от посторонних веществ и мусора.

Как прикрепить подъемные проушины к накладной стороне пластин?

НЕ рекомендуется. Подъемные проушины можно прикреплять только к стороне из мягкой стали. Сварные швы с наплавкой из карбида хрома не являются конструкционными и могут привести к травмам.

Подъемные проушины можно прикреплять только к стороне из мягкой стали. Сварные швы с наплавкой из карбида хрома не являются конструкционными и могут привести к травмам.

Можно ли просверлить отверстие в накладке HardSteel?

Нет. Слой карбида хрома на HS650 и HS750 не поддается сверлению или механической обработке. Когда требуются отверстия, их можно вырезать плазмой, гидроабразивной струей или дуговой строжкой.

Какие размеры доступны?

Стандартный размер всех плит HS650 и HS750 составляет 5 футов X 10 футов (1,52 м X 3,05 м). Однако при обрамлении наших пластин мы обрезаем их как можно шире и как можно длиннее, чтобы оставить дополнительный дюйм или два, чтобы помочь нашим клиентам при вырезании вложенных деталей. Накладная пластина может быть сращена. Склеивая две пластины вместе, HardSteel может предоставить нашим клиентам пластины любого размера. Если вам нужно вырезать детали шириной более 60 дюймов, позвоните нам, чтобы узнать, позволят ли более крупные пластины сэкономить деньги за счет сокращения отходов материала

Можно ли формовать накладную пластину из твердой стали?

Да.