Наплавочная установка: Наплавочная установка с применением TIG HOT WIRE процесса

Содержание

Наплавочная установка с применением TIG HOT WIRE процесса

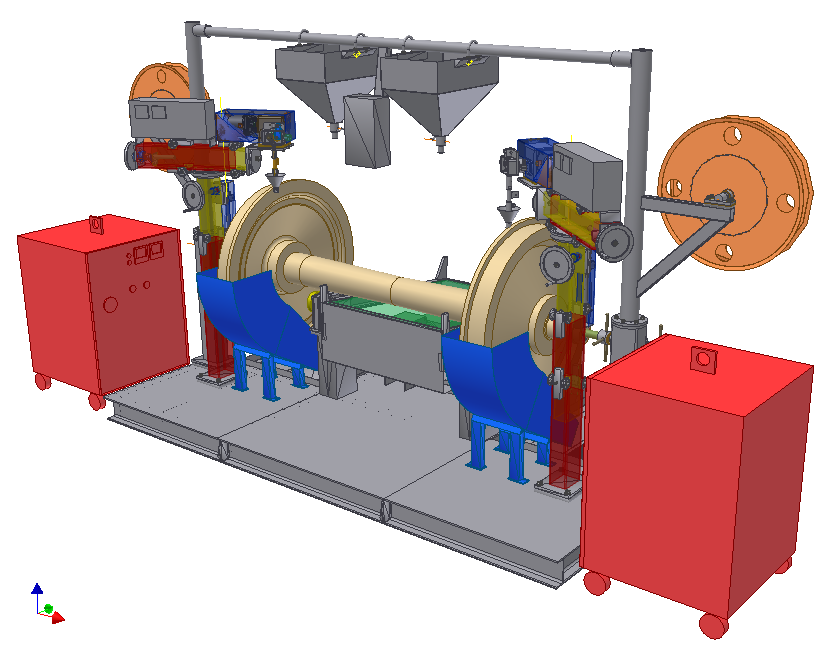

Наплавочная установка с применением TIG HOT WIRE процесса (аргонодуговая сварка неплавящимся электродом с присадкой горячей проволоки), предназначена для наплавки запорной арматуры. Производительность наплавки составляет ~1,7 кг/час. Возможность наплавки внутренних и внешних цилиндрических, конических, а также плоских поверхностей. Опционально может поставляться с возможностью наплавки колодцев с перекрещивающимися отверстиями внутри (требуется измененная конфигурация оборудования). Стандартные размеры обрабатываемых заготовок: макс. длина 1000мм, макс. диаметр 1000мм, макс. вес 1250кг (возможна поставка с грузоподъемностью 1500кг), мин. внутренний диаметр 25мм с длиной наплавки 500мм. С целью увеличения производительности, имеется возможность наплавки с помощью двух присадочных проволок одновременно (требуется техническое решение).

Наплавочная установка состоит из следующих компонентов:

Вращатель (грузоподъемность 1250кг, или 1500кг), оснащается двойной планшайбой для работы с нагретыми заготовками, дополнительно может оснащаться разъемами со скользящими контактами на планшайбе для подключения термоматов с термопарами для нагрева изделий на вращателе в процессе наплавки.

Общая рама установки для монтажа вращателя и колонны со стрелой. Рама устанавливается на ножки для регулировки по уровню.

Моторизированная колонна со стрелой (ход перемещения по вертикали и горизонтали указан в буклете на установку), основные функции моторизированной колонны со стрелой — автоматическое позиционирование сварочной горелки в стартовую, парковочную или прерванную во время наплавки позиции, автоматическое позиционирование во время сварки для наплавки сложного профиля, автоматическое смещение вертикальной или горизонтальной осей для перехода на новый виток во время наплавки (на определенное расстояние и с определенной скоростью, осуществление наплавки методом «слалом»).

Все компоненты автоматизации, включая сварочные источники и периферию (газовый контроллер, датчики и т.д.) контролируются с одной панели управления с возможностью создания единой программы, в которой создаются все сварочные параметры, стартовые и парковочные позиции горелки, последовательность наплавки витков и т. п.

п.

Дополнительно (по запросу Заказчика) контроллер управления оснащается программным обеспечением для контроля, мониторинга и записи данных в режиме on-line, а также задания допустимых пределов для сварочных параметров с тревожным оповещением при их выходе за пределы допуска.

Контроллер имеет возможность подключения к сети интернет с целью дистанционного обслуживания через VPN соединение, а также с помощью модемного соединения.

Документация

Compact_Cladding_Cell_RU_flyer_01_2013_low

1 Мб

Чтобы приобрести понравившийся товар, необходимо нажать кнопку «Заказать».

При оформлении необходимо корректно заполнить форму, вписав информацию в поля ФИО, телефон и e-mail.

Мы обязательно свяжемся, чтобы подтвердить заказ и согласовать удобный способ совершения покупки.

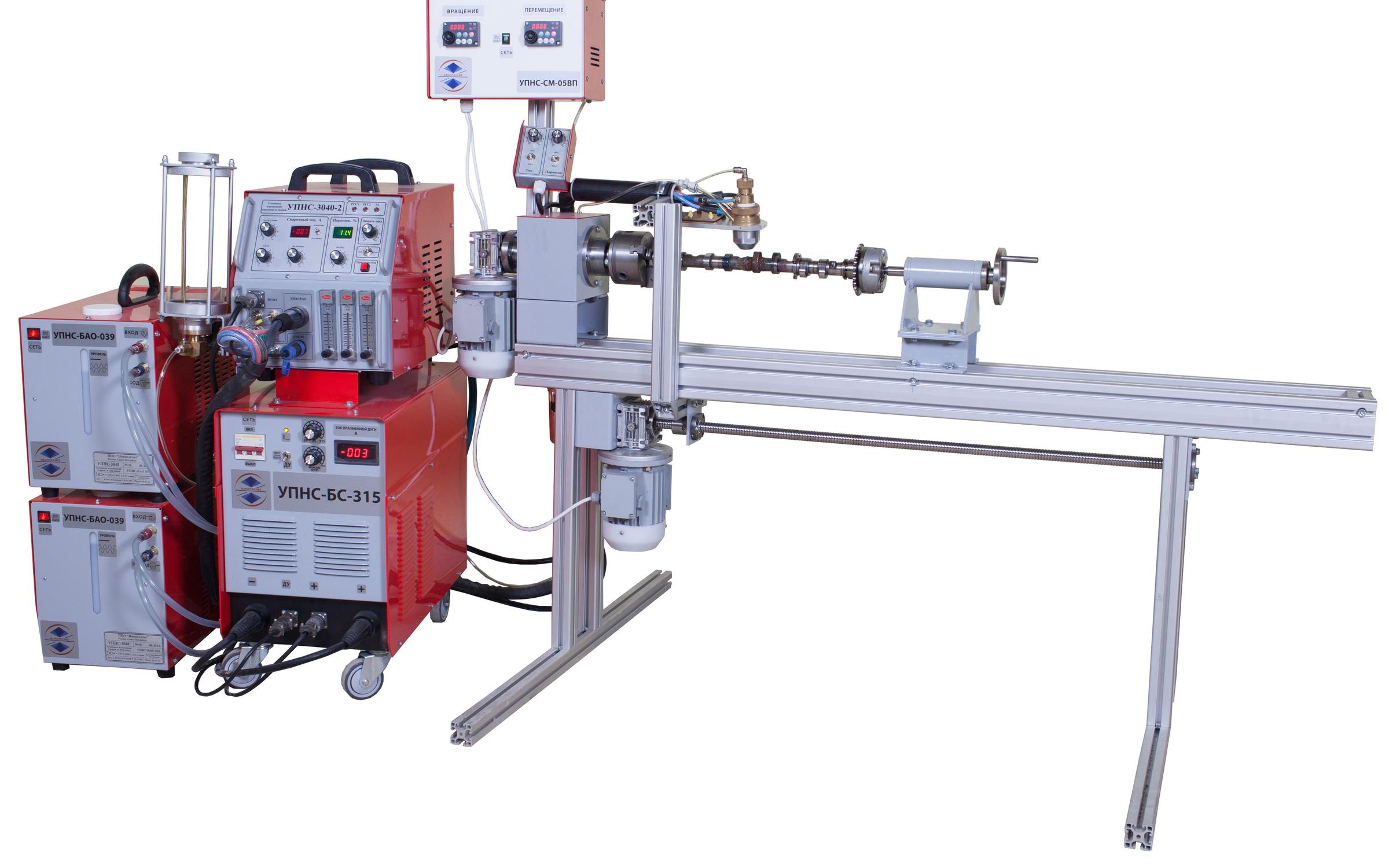

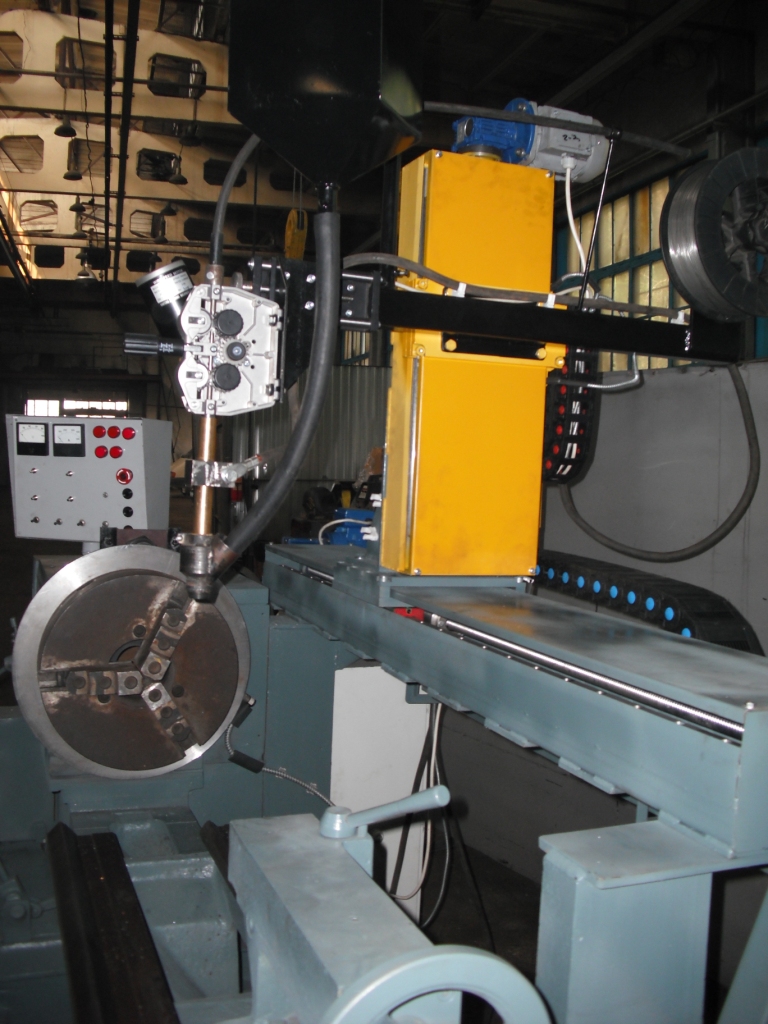

Установка для наплавки цилиндрических деталей ГАКС-Н-3С

НАЗНАЧЕНИЕ

● Наплавка наружных цилиндрических поверхностей деталей.

НАПЛАВЛЯЕМЫЕ ИЗДЕЛИЯ

● Детали типа «вал», «втулка».

ОПИСАНИЕ

● Установка представляет собой комплектное изделие, включающее все необходимые функциональные устройства для обеспечения эксплуатации в соответствии с целевым назначением.

● В установке использована современная цифровая система управления, выполненная в модульном варианте.

● Данная система позволяет в режиме реального времени управлять периферийным оборудованием, входящим в состав установки, производить его тестирование перед наплавкой, запоминать и хранить в памяти рабочие настройки, а также выполнять необходимые измерения: скорости подачи проволоки, значений тока и напряжения.

● Устройство управления позволяет вычислять необходимую скорость вращения изделия в зависимости от его диаметра и заданной скорости наплавки. На экран дисплея пульта управления выводится информация о состоянии оборудования, параметрах настройки и режимах наплавки.

● Наплавочная система установки обеспечивает восстановление поверхности деталей методом электродуговой наплавки в среде защитного газа. Наплавка деталей производится по спирали, когда за один оборот изделия электрод перемещается на заданное расстояние по образующей цилиндра.

● Конструкция изделия обеспечивает точную настройку параметров зажигания дуги, стабилизацию параметров горения дуги, заварку кратера при окончании процесса наплавки и гашение дуги.

● Установка комплектуется сварочным выпрямителем типа Р-601И и блоком автономного охлаждения типа ВС-01П.

● Возможна поставка наплавочных установок на другие диапазоны использования, а также установок с применением токарно-винторезных станков.

ДОСТОИНСТВА

● Установка полностью отвечает современным требованиям в области производственной технологии наплавки изделий, обеспечивая отличное качество наплавления наружных поверхностей цилиндрической формы.

● Хорошее качество наплавляемого слоя (однородность, плотность, равномерность) и прочность соединения его с материалом детали.

● Возможность получения равномерного наплавляемого слоя большой толщины с необходимыми физикомеханическими свойствами.

● Большая производительность, удобство обслуживания, наблюдения, коррекции процесса наплавки, переналадок, установки и съема наплавляемой детали.

Продукция сертифицирована

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Наименование параметра | Значение |

Диаметр наплавляемых деталей, мм | 50…200 |

Длина наплавляемых деталей, мм | до 2000 |

Масса наплавляемых деталей, кг | до 300 |

Питание установки: напряжение, В / Частота, Гц | ~ 380 / 50 |

Тип электрода (марка сварочной проволоки) | Св-08Г2С по ГОСТ 2246 |

Потребляемая мощность при наплавке, не более, кВА | 40 |

Род сварочного тока / Номинальный сварочный ток при ПВ=100%, А | постоянный / 300 |

Режим работы | непрерывный |

Длительность цикла (в рамках цикла наплавки одной детали) | непрерывно |

Диаметр электродной проволоки для наплавки в защитном газе, мм | 0,8…2,4 |

Скорость подачи электродной проволоки, м/мин. | 1…12 |

Точность поддержания скорости подачи проволоки, не хуже, % | 1 |

Скорость движения каретки, мм/мин | 46…693 |

Масса электродной проволоки в кассете, кг | до 30 |

Габаритные размеры, мм | 4100х1400х2100 |

Масса, кг | 1650 |

3 РАСПРОСТРАНЕННЫЕ ОШИБКИ, КОТОРЫХ НУЖНО ИЗБЕГАТЬ ПРИ УСТАНОВКЕ ИЗНОСНОЙ ПЛАСТИНЫ ИЗ КАРБИДА ХРОМА

Износостойкая пластина из карбида хрома (CCO), изготавливаемая путем машинной сварки твердосплавного покрытия на базовой пластине из мягкой стали, обычно является лучшим выбором для борьбы с истиранием.

Испытывали ли вы ранее трудности с использованием износостойкой пластины CCO?

Анализируя отзывы наших клиентов/клиентов на протяжении многих лет, мы знаем, что большинство проблем можно отнести к трем (3) распространенным ошибкам при установке..png)

Большинство изнашиваемых пластин CCO привариваются на место, и сварщики, как правило, используют следующие два (2) типа сварки:

- Соединительные сварные швы – которые крепят плиту CCO к опорной плите оборудования. Сварные швы не такие твердые, как карбид хрома, и истирание может быстро стереть наплавленный шов.

- Сварные швы для наплавки – ничего не соединяют. Единственная цель сварного шва с твердосплавным покрытием — закрыть или «закрыть» соединительный сварной шов. Это защищает сварной шов от износа так же, как шапка защищает голову от дождя.

Неважно, используете ли вы сварку электродом или проволокой, процесс остается тем же.

На этой фотографии выше показаны две (2) основные причины выхода из строя изнашиваемой пластины CCO.

3 НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ ОШИБКИ

Ошибка № 1:

Не наплавить заглушку на сварные швы .

Буква «А» показывает степень износа соединительного сварного шва. Это было вызвано тем, что не была наплавлена крышка на соединительные сварные швы. Эта проблема приведет к преждевременному отказу и незапланированному простою.

Это было вызвано тем, что не была наплавлена крышка на соединительные сварные швы. Эта проблема приведет к преждевременному отказу и незапланированному простою.

Буква B показывает, что происходит, когда край пластины CCO подвергается воздействию абразивных элементов. Опорная пластина из мягкой стали не твердая и быстро изнашивается. Без опоры карбидная поверхность отпадает; не оставляя защиты от истирания, что приводит к преждевременному выходу из строя и незапланированному простою.

Ошибка № 2:

Отсутствие наплавки или покрытия конструкционных сварных швов, удерживающих накладную пластину.

Отсутствие наплавки или покрытия конструкционных сварных швов, удерживающих накладную пластину. Это основная причина большинства отказов CCO. Важно понимать, что сварные швы НЕ ТВЕРДЫ, КАК ПОВЕРХНОСТЬ НАКЛАДКИ. Это означает, что сварной шов не имеет такой же стойкости к истиранию, как наплавка CCO. Поток абразивного материала теперь может попасть за изнашиваемую пластину и создать отверстие в конструкции оборудования.

СДЕЛАЙТЕ ЭТО для успешной установки:

После того, как все сварные швы зафиксировали износостойкую пластину, нанесите наплавку для покрытия всех соединительных сварных швов. Это защитит сварочный шов, удерживая ваши стальные пластины на месте.

Позволяет открыть край CCO. НИКОГДА не допускайте контакта края пластины CCO с абразивными элементами. Опорная пластина из мягкой стали для наплавки CCO не является твердой и быстро изнашивается.

Накладка из карбида хрома предназначена только для обеспечения износостойкости. Это означает, что накладка сама по себе не имеет структурной целостности. Это единственная работа наложения. Когда более мягкая опорная пластина из мягкой стали изнашивается, опора для накладки отсутствует. Подобно сильному наводнению, обрушившему берег реки; поверхность карбида упадет в абразивный поток. Это оставляет вас без защиты, что приводит к еще одному преждевременному отказу и незапланированному простою.

Для успешной установки НЕОБХОДИМО СДЕЛАТЬ ЭТО: Важнее, чем сварные швы, ВСЕ открытые края пластин CCO ДОЛЖНЫ быть покрыты совместимым упрочняющим сплавом. Желательно использовать тот же депозит, что и накладку; убедитесь, что все края износостойкой пластины CCO покрываются. =

Ошибка № 3:

Не полностью поддерживает пластину CCO . Важно помнить, что накладка сама по себе не обладает конструкционной прочностью.

Если вы устанавливаете плиту CCO толщиной ¾ дюйма, это означает, что конструкционная мягкая сталь имеет толщину 3/8 дюйма с еще одним слоем CCO толщиной 3/8 дюйма. В результате CCO не выдерживает опоры только на широко расставленные опорные балки. Любое изгибание приведет к выходу из строя опорной плиты из мягкой стали, что приведет к разрушению при сдвиге, которое часто рассматривается как «раскалывание».

Эта часть CCO не была должным образом закреплена, что привело к выпадению большого куска из пластины.

СДЕЛАЙТЕ ЭТО Для успешной установки CCO: Обеспечьте полную опору любой пластины CCO снизу. Наилучшей защитой от изгиба является закрепление пластины с помощью достаточного количества сварных швов.

Начиная с центра пластины, приварите отверстия для крепления изнашиваемой пластины по расширяющемуся наружу кругу.

Используйте эту таблицу для определения надлежащего размера отверстий для сварки методом электрозаклепки в зависимости от устанавливаемой толщины пластины CCO.

Расстояние между сварными швами или кромками листов не должно превышать 18 дюймов.

ПРИМЕЧАНИЕ. Только после заварки всех отверстий для сварки пробкой можно приступать к сварке краев любой изнашиваемой пластины.

Эти отверстия для сварки пробкой не были закрыты, и сварной шов стерся; позволяя сварным швам, удерживающим пластину CCO, изгибаться до тех пор, пока она не выйдет из строя. Эта незапланированная поломка потребовала капитального ремонта.

Не забудьте закрыть все сварные швы наплавкой, чтобы они не изнашивались и не позволяли пластине изгибаться; ведущие к неудаче.

Компания JADCO Mfg. хочет, чтобы ваши инвестиции в лучший износостойкий материал CCO прослужили как можно дольше. Вот почему мы хотим, чтобы вы или ваш подрядчик точно знали, как устанавливать эти пластины. Не ожидайте, что у подрядчика есть опыт установки износостойкой пластины CCO.

Для ваших уникальных применений у нас есть пять различных версий пластин CCO:

- Chromeweld 600 – карбид хрома; высокая концентрация карбида для большинства применений

- Chromeweld Nb Plus – карбиды хрома и ниобия; для мелких частиц и высокой скорости

- Chromeweld Ti – карбиды хрома и титана; для истирания при ударе

- Комплекс Chromeweld – карбиды хрома, ниобия и ванадия для применения в экстремальных условиях, включая высокие температуры.

- Chromeweld W – карбиды хрома и вольфрама; НЕДАВНО ПРЕДСТАВЛЕНО ПО ЗАПРОСУ ДЛЯ РЕШЕНИЯ ВАШИХ самых агрессивных проблем с износом.

Не уверены, какая износостойкая пластина CCO лучше всего подходит для вашего применения? Послушайте, как президент JADCO Сэм Андерсон объясняет эти четыре разных таблички CCO в этом видео на YouTube; позволяя вам принять обоснованное решение, какой продукт лучше всего подходит для вашего уникального применения.

Мы понимаем, что вы покупаете износостойкую пластину не потому, что вам нужна износостойкая пластина… Вы покупаете правильную износостойкую пластину, чтобы обеспечить более длительный срок службы оборудования для вашего уникального применения.

Профессионалы JADCO по продажам сосредоточены на достижении результатов ДЛЯ ВАШИХ САМЫХ СЛОЖНЫХ ИЗДЕЛИЙ.

Сосредоточившись исключительно на обеспечении более длительного срока службы и постоянной ценности для наших клиентов в течение последних 40 лет; JADCO может повысить производительность ваших приложений.

Позвольте нам помочь вам по телефону (724) 452-5252 или по электронной почте [email protected] сегодня. Мы назначим встречу с одним из наших местных специалистов по износостойким пластинам в то время, которое наилучшим образом соответствует вашим требованиям к графику.

НАПЛАВКА — HUP Pietz

НАПЛАВКА КАРБИДОМ ВОЛЬФРАМА

ГИБКАЯ СВАРОЧНАЯ ПРОВОЛОКА ИЗ КАРБИДА ВОЛЬФРАМА HUPMAT B И HUPMAT BK ЯВЛЯЮТСЯ СВАРОЧНЫМИ ПРОВОДАМИ ДЛЯ ОБРАБОТКИ АЦЕТИЛЕНОВЫМИ / КИСЛОРОДНЫМИ ГОРЕЛКАМИ

Преимущество этого простого и экономичного процесса сварки заключается в том, что твердость карбидов вольфрама сохраняется и не разрушается при высоких температурах обработки, как в случае с электросваркой.

HUPMAT B и HUPMAT BK поставляются в катушках по 20 кг каждая.

Диаметр проволоки 4 мм, 6 мм и 8 мм, толщина проволоки может составлять от 2 мм до 10 мм. HUPMAT B содержит плавленые карбиды вольфрама с напылением/трещинами и твердостью 2000 HV.

HUPMAT BK содержит сферические плавленые карбиды вольфрама с твердостью 3000 HV.

НАПЛАВОЧНАЯ СВАРКА И ВОССТАНОВЛЕНИЕ С 40-ЛЕТНИМ ОПЫТОМ

Наплавочная сварка представляет собой комбинированный процесс нанесения покрытия с использованием высоколегированного порошкового электрода и специального порошка сплава, который подается в процесс.

НАВОРОЧНАЯ СВАРКА

ЭФФЕКТИВНАЯ БРОНИРОВАНИЕ ИЗНОСОСТОЙКОЙ ПРИПОЛНИТЕЛЬНОЙ ПРОВОЛОКОЙ

При наплавке покрытие из того же или аналогичного материала наваривается на существующие компоненты. Это покрытие используется для восстановления свойств поверхности деталей в случае износа, вызванного абразивным износом или некачественной обработкой. Таким образом, свойства компонентов восстанавливаются до исходного состояния или даже улучшаются.

Наплавка особенно подходит для ремонтной сварки изношенных или подвергшихся коррозии деталей установок, но также может использоваться для улучшения свойств компонентов путем нанесения так называемого твердого армирующего покрытия.

При наплавке различные покрытия могут наноситься как на мелкие, так и на крупные детали. Возможна наплавка твердым сплавом, плакировка из нержавеющей стали, покрытие из карбида вольфрама, а также применение нестандартных сплавов или внутреннее нанесение отверстий на различные компоненты.

Являясь сертифицированным специализированным предприятием, HUP Schweißtechnik выполняет наплавку и ремонтную сварку, используя материалы и обработку неизменно высокого качества. В результате можно улучшить текущее состояние компонентов или улучшить основные свойства.

Ремонтная сварка методом наплавки в основном используется для оборудования и деталей оборудования в химической промышленности, нефтехимической промышленности, электростанциях, бумажных фабриках, а также в пищевой промышленности и других отраслях промышленности.

Наши компетентные специалисты могут нанести наплавку на компоненты в наших мастерских или непосредственно на месте. Таким образом, высококачественные, но дефектно обработанные детали могут быть полностью восстановлены или даже улучшены по своим функциональным возможностям с помощью наплавки.