Нарезание резьбы на токарном станке резцом: Нарезание резьбы на токарном станке резцом

Содержание

Использование токарных станков при нарезании резьбы

Резьбовые соединения – один из самых популярных способов соединения различных деталей друг с другом при выполнении токарных работ в Севастополе. Но не всегда можно приобрести готовые варианты креплений, на которых резьба присутствует изначально, тогда и возникает необходимость в нарезании резьбы на токарном станке. Станки – инструменты, которые лучше всего подходят для такой работы.

Типы и свойства резцов

Конструкция токарных станков позволяет создавать резьбу внутри и снаружи. Для этого создаётся большое количество инструментов. Можно выделить три большие группы приспособлений:

1. Стержневые.

2. Круглые.

3. Призматические.

Самые простые инструменты для создания резьбы при металлообработке – стержневые. Имеют вид стержня, к которому добавляют рабочую головку, форма основного элемента может быть любой. От этого зависит, каким будет рабочий профиль. Выпускают разновидности этих изделий, снабжаемые припаянными гранями, из твёрдых сплавов. Отличаются высокой устойчивостью к истиранию. Такие инструменты не нуждаются в частых заточках. Фасонная категория представлена круглыми, призматическими инструментами.

Выпускают разновидности этих изделий, снабжаемые припаянными гранями, из твёрдых сплавов. Отличаются высокой устойчивостью к истиранию. Такие инструменты не нуждаются в частых заточках. Фасонная категория представлена круглыми, призматическими инструментами.

Призматические инструменты отличаются способностью резать только внешнюю сторону. Но зато поверхность обрабатывают с большими размерами. В держателе за фиксацию резца отвечает так называемая форма «ласточкиного хвоста». По сравнению со стержневыми резцами, у призматических количество переточек больше.

На круглых можно создавать резьбу любого вида, внутреннюю и наружную. Сам процесс проходит гораздо удобнее. Спектр применения у инструментов очень большой, допустима многократная переточка. Держатель – место для фиксации рабочей части относительно торца, отверстия.

Расшифровка написания резьб

Рассмотрим пример написания размеров: M12x1,25 – 7H.

У каждого символа своё значение.

• 7H – поле допуска.

• 1,25 мм – размер шага.

• Диаметр – 12 мм.

• Знак 7H обозначает и использование метрической внутренней резьбы.

Если резьба наружная метрическая, то в маркировке будет стоять сочетание 6H. Другие сочетания используются и для крупного шага. Например – M16-8g. Использование левой резьбы предполагает добавление букв LH. Диаметры по шагам, инструментам легко найти в специализированных таблицах.

Инструменты для нарезки резьбы

В каждом случае владелец оборудования выбирает тот вариант, который для него наиболее удобен.

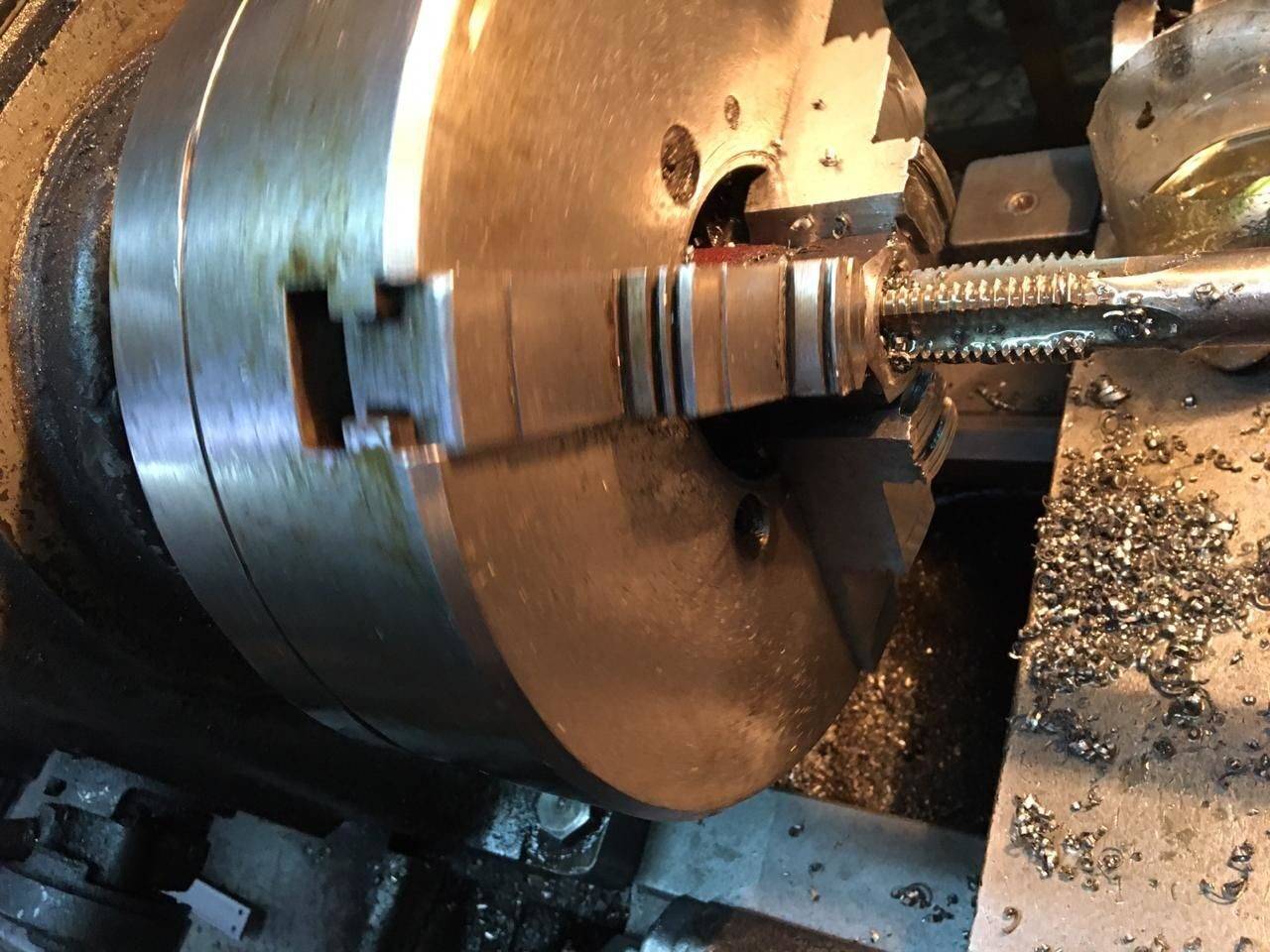

Нарезание резьбы с использованием токарного оборудования

На станке эту работу выполнить достаточно просто. Остаётся выбрать саму деталь и инструмент, в зависимости от нужного результата. Процесс будет примерно одинаковой. Деталь закрепляется на основании, режущие инструменты – на станке. Далее идёт обработка.

Нарезание внутренней и наружной резьбы резцом

Резцы – основные инструменты, которые для такой работы используются чаще всего. По конструктивным особенностям инструменты делят на несколько групп:

По конструктивным особенностям инструменты делят на несколько групп:

1. Дисковые, однопрофильные и многопрофильные.

2. Призматические, сборные и спаянные. Тоже могут иметь один профиль, либо сразу несколько.

3. Стержневые многопрофильные. Обычно у них внутри – пластина на основе твёрдых сплавов. Бывают паяными и сборными. Быстрорежущая сталь тоже используется для производства приспособлений.

У токарных резцов есть несколько вариантов крепления:

• Головки встречного вращения.

• Оправки.

• Суппорт.

Мехкрепление на сборных резцах актуально, когда крепят профили готового фасонного вида, со сменными пластинами на несколько граней. Обычно такие варианты применяют для создания трапецеидальной, метрической резьбы.

Когда делают чистовой проход – больше внимания уделяют профильной геометрии винтовых канавок. Это облегчает выбор конфигурации. У переднего угла – обратная пропорция по отношению к таким факторам:

1. Твёрдость.

2. Сопротивление нагрузкам по температурным показателям.

Величина углового типа требует увеличения, когда вязкие металлы поддаются обработке. Левую сторону обрабатывают по общим правилам.

Установка резца с опорой на центральную линию и шаблон влияет на чистоту поверхности. Болванка и боковые грани не контактируют друг с другом, если последние не участвуют в обработке. При их заточке придерживаются повышенной угольности резьбового подъёма.

Когда выставляют градусы для рабочей грани – надо учесть погрешности, возникающие во время работы. Обычная практика – когда показатель уменьшается на 30 градусов и больше. Дальнейшее скругление впадины упрощается благодаря радиусу инструмента.

Если сверлят, либо растачивают что-то под внутреннюю резьбу – предполагается выполнение таких рекомендаций:

• 0,2 – увеличение по диаметру для металлов, если их хрупкость повышена.

• Для вязких размер увеличения – 0,4.

Главное – учитывать толщину стенки.

Когда нарезка резьбы на токарном станке – не сквозная, у конечной канавки в поперечнике шага будет меньше на 0,3 миллиметра.

Использование метчиков

Метчик – это разновидность формообразующего винта. Инструмент дополняют продольными канавками, куда потом легко отводить стружки. Режущие поверхности у зубьев впереди проще формируют заход. Инструмент создан для внутренней резьбы с метрикой, небольшими диаметрами. Удобен при обработке сквозных, глухих отверстий.

Комплект с 2-3 метчиками поможет тщательнее проходить через одно и то же отверстие. Таким будет распределение нагрузки для набора, в котором 3 предмета: 60:30:10. Если инструмента 2 – 75:25.

При врезании основную нагрузку на себя принимает часть, которая носит название заборного конуса чернового.

Есть у инструмента хвостовик с квадратным сечением. У него две основных функции:

1. Передача усилия от одной части к другой.

2. Удержание метчика специальным воротком.

Для гаечных метчиков выпускают хвостовики двух разновидностей – изогнутые, либо прямые.

Машинные метчики отличаются способностью вмещать в одном наборе сразу несколько приспособлений:

• Чистое калибровочное.

• Получистового.

• Чистового.

Машинным метчикам достаточно 1 прохода для выполнения всей работы на максимальной скорости. 5-6 метров в минуту и больше – минимум скорости прохода, в зависимости от разных видов материалов.

Плашки для нарезки резьбы

Это разновидность кольцевого резьбонарезного инструмента. Обычно используется при нарезании резьбы на различных деталях:

1. Шпильки.

2. Болты.

3. Винты.

Заход плашки в поверхность облегчается благодаря фаске по высоте профиля. При точении предусматривают так называемый минусовой допуск относительно диаметра.

С обеих сторон есть так называемая лерка, оснащённая заборным конусом на 20-30 градусов. В середине находится калибровочная зона. Плашка не такая продуктивная, как метчики, уступает последним на 30 процентов и больше.

Использование резьбонарезных головок

По сравнению с другими вышеописанными инструментами, такие головки при выполнении работы используют редко. Главный рабочий инструмент – гребёнки нескольких видов:

Главный рабочий инструмент – гребёнки нескольких видов:

• Призматические для внутренней резьбы.

• Радиальные и круглые, тангенциальные для наружной.

Головки устроены так, что способствуют свободному расхождению рабочих органов, когда ход обратный. Это защищает от контакта с резьбой, которая была нарезана только что.

Правила нарезки

Режущий инструмент во время работы перемещается относительно детали. Углубление проделывается равномерно по поверхности. Специализированные инструменты нужны, чтобы соблюдать точные размеры. Либо их назначение состоит в согласовании между скоростью вращения детали и подачей станка.

Любая резьба обладает следующими параметрами:

1. Шаг. Обозначение расстояния от одного витка до другого, между вершинами.

2. Подъёмный, увеличенный угол. Так обозначают соотношение между величиной подачи инструмента и скоростью вращения шпинделей у станка.

Специализированный инструмент помогает задать конкретные настройки во время обработки. Плашки и метчики на крепеже – это самые простые варианты для бытового применения.

Плашки и метчики на крепеже – это самые простые варианты для бытового применения.

Оборудование требует переналадки, если речь идёт о сложных конфигурациях, конической, цилиндрической форме. Режим создания резьбы подбирается в зависимости от индивидуальных характеристик.

Контроль качества резьбы

После выполнения работы станочник должен проверить, соответствует ли первая деталь чертежу. Шаблоны – одни из самых простых приспособлений для такого рода контроля. Шаблоны группируются в специальные наборы, когда речь идёт о ходовых метрических, дюймовых типах резьбы. Достаточно взглянуть на просвет, чтобы увидеть несоответствия, если они есть.

Параметры профиля оцениваются определённым калибром. По ответной детали конструкции тоже проверяют, но реже всего.

Заключение

Понять, как использовать токарный станок для нарезания резьбы – просто. Главное – позаботиться о грамотном выборе инструмента, надёжно зафиксировать все рабочие части. Оснащение имеет свои характеристики. Наладка оборудования тоже не доставляет проблем, если точно следовать инструкции.

Оснащение имеет свои характеристики. Наладка оборудования тоже не доставляет проблем, если точно следовать инструкции.

В Севастополе мы предлагаем услуги в области нарезания метрической резьбы M, дюймовой резьбы G, резьбы конической трубной Rc. Продукция производится по ТУ и чертежам заказчиков.

Полезно знать

Первый современный промышленный токарно-винторезный станок был изобретен в конце XVIII века английским механиком Генри Модсли. В процессе нарезания резьбы резцом с тех пор не так много изменилось. С изобретением станков с ЧПУ в 70-х годах XX века процесс резьбонарезания стал еще проще.

Во все времена эффективность процесса нарезания резьбы резцом зависело от одного основного принципа: вращение шпинделя станка и движение подачи резьбового резца должны быть согласованы. На универсальном токарно-винторезном станке такой эффект достигается с помощью ходового винта и суппорта. На современном токарном станке с ЧПУ эту функцию весьма эффективно исполняют сервоприводы.

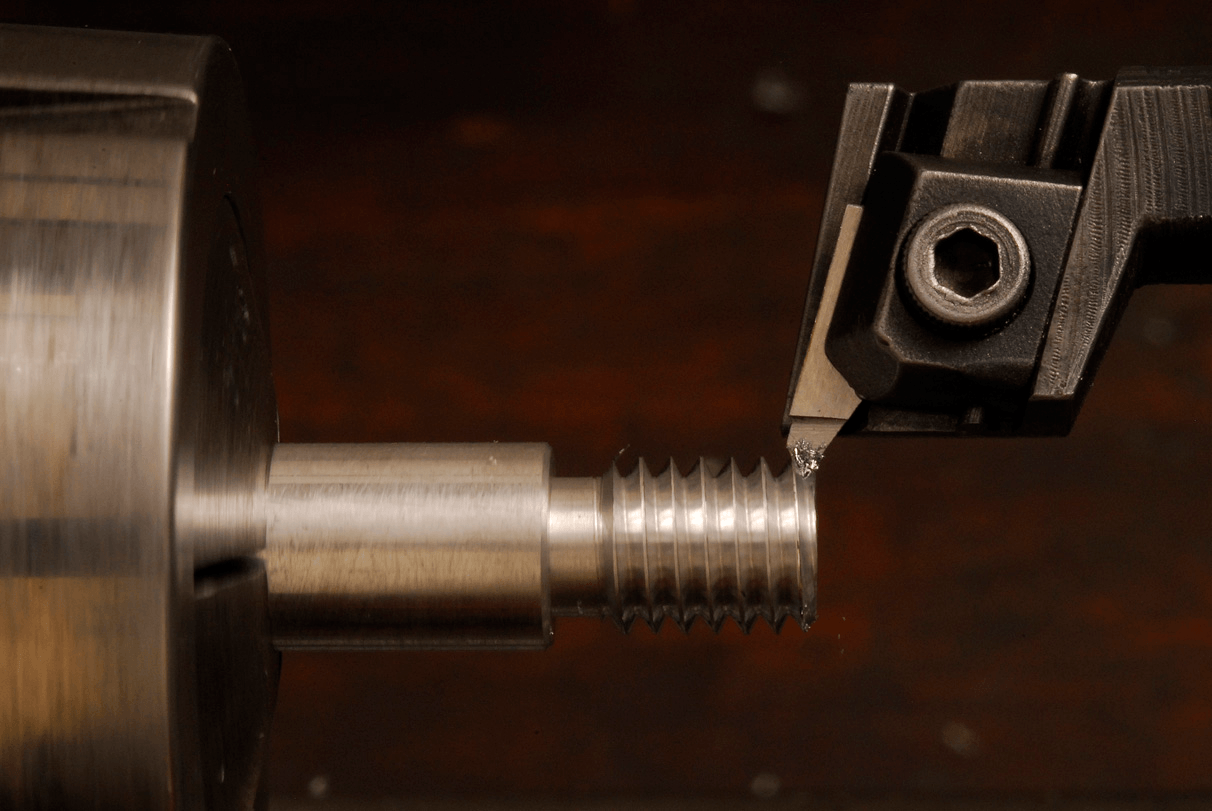

Точка контакта

Для резьбонарезания одного станка недостаточно. Инструментальное оснащение играет очень важную роль в процессе нарезания резьбы резцами. В самом простом случае резцы изготавливают из быстрорежущей стали. Профиль резца совпадает с получаемым профилем резьбы. Для большинства же операций наиболее подходящим решением является применение резьбовых резцов со сменными твердосплавными пластинами.

Одной из самых дешевых пластин для резьбонарезания является двусторонняя пластина с четырьмя режущими кромками. Так как пластина двусторонняя, заднего угла у нее нет. Соответственно, когда пластину устанавливают в державку, передний угол резца становится отрицательным, что часто приводит к выкрашиванию режущей кромки. Использование таких пластин особенно не рекомендуется при обработке труднообрабатываемых материалов, таких как нержавеющая сталь.

Остальные три типа резьбовых пластин обладают гораздо более высокими характеристиками по сравнению с двусторонними пластинами. Один из типов резьбовых резцов – резец с вертикальным расположением пластин. Пластина имеет 3 режущих кромки, закрепляется центральным винтом и прижимом сверху.

Один из типов резьбовых резцов – резец с вертикальным расположением пластин. Пластина имеет 3 режущих кромки, закрепляется центральным винтом и прижимом сверху.

Более распространенными являются резцы с горизонтальным расположением пластин. Существует два типа крепления пластин: рычагом и винтом. Для использования таких пластин требуется установка подкладной пластины. Угол наклона подкладной пластины зависит от соотношения среднего диаметра и шага резьбы и выбирается по таблицам, предоставляемым производителями инструмента.

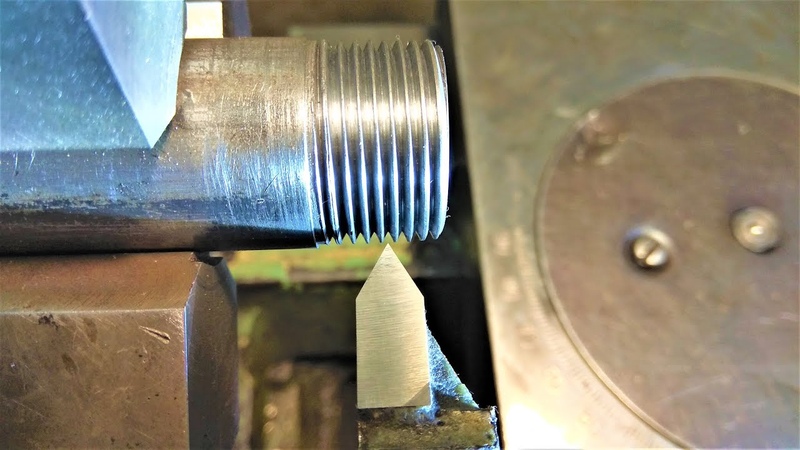

Далее определяются с тем, какой профиль пластины будет использоваться, полный или неполный. Пластины с неполным профилем обладают большей универсальностью, можно обрабатывать резьбы с разными шагами. Профиль таких пластин вышлифован таким образом, что диаметр вершин резьбы не обрабатывается резьбовой пластиной. Соответственно требуется дополнительный чистовой проход для обработки диаметра вершин резьбы в размер.

Пластинами с полным профилем обрабатывают одновременно и впадины, и вершины резьбы. Единственным недостатком пластин с полным профилем является необходимость иметь большую номенклатуру таких пластин из-за привязки к конкретному шагу. Некоторые станочники предпочитают использовать пластины с полным профилем, так как времени на обработку резьбы тратится меньше по сравнению с пластинами с неполным профилем. При изготовлении большой партии деталей экономия времени может быть значительной.

Единственным недостатком пластин с полным профилем является необходимость иметь большую номенклатуру таких пластин из-за привязки к конкретному шагу. Некоторые станочники предпочитают использовать пластины с полным профилем, так как времени на обработку резьбы тратится меньше по сравнению с пластинами с неполным профилем. При изготовлении большой партии деталей экономия времени может быть значительной.

Устанавливаем подачу

Обычной проблемой при нарезании резьбы является выбор режимов резания. Иногда возможности станка не позволяют реализовать потенциал инструмента.

Например, вы хотите нарезать резьбу М42х1,5 на заготовке из стали 40Х. Средняя рекомендуемая скорость резания в таком случае составит 130 м/мин. Пересчитаем скорость резания в обороты шпинделя станка, n=1000х130/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 980 мин-1.

Далее вводим в программу обработки команду G97 M3 S980. Шпиндель вращается с необходимой нам частотой. Подача составляет 1,5 мм/об.

Подача составляет 1,5 мм/об.

Что же произойдет, если заменить низколегированную сталь алюминиевым сплавом Д16Т? Средняя рекомендуемая скорость резания в таком случае составит 455 м/мин. Пересчитаем скорость резания в обороты шпинделя станка, n=1000х455/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 3450 мин-1. Подача составляет 1,5 мм/об. Но минутная подача составляет уже 5175 мм/мин, что может превосходить возможности станка по подаче на рабочем ходу.

Различные виды врезаний

Радиальное врезание — наиболее распространенный способ врезания. Стружка формируется обеими сторонами режущего зуба в форме буквы V. Процесс износа протекает равномерно по всей длине режущей кромки. Метод наиболее предпочтителен для нарезания мелких резьб и материалов, упрочняемых резанием.

Одностороннее боковое врезание – предпочтительный способ врезания. Цикл одностороннего бокового врезания является стандартным для многих станков с ЧПУ. При таком виде врезания можно контролировать сход стружки, растет стойкость инструмента и уменьшается вероятность возникновения вибраций.

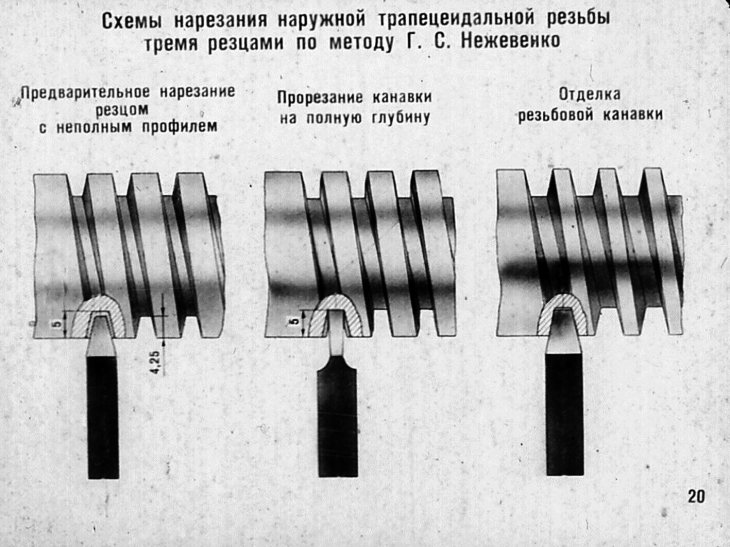

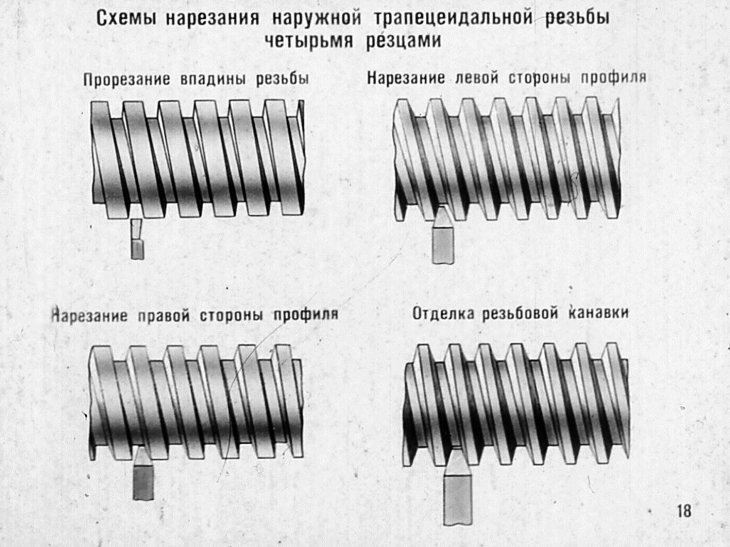

Боковое двустороннее врезание применяется для обработки резьб с большим шагом. Направление врезания изменяется для каждого последующего прохода. Черновую обработку резьбы с крупным шагом рекомендуется производить стандартным токарным инструментом типа MTENN с треугольными пластинами.

Число проходов и глубина врезания за проход

Число проходов и глубина врезания за проход имеют большое значение при резьбонарезании. Существует два основных метода назначения глубины врезания за проход.

Постепенное уменьшение глубины врезания за проход. Таким образом обеспечивается постоянная площадь сечения стружки, снимаемой за проход. В зависимости от высоты профиля резьбы задается достаточно большая начальная глубина врезания на проход 0,2-0,35 мм, которая постепенно уменьшается до 0,09-0,02 мм. Последний проход может быть зачистным (без врезания) для устранения погрешностей профиля резьбы, вызванных люфтами механизмов станка.

Постоянная глубина врезания. Таким образом обеспечивается наилучшее формирование стружки и высокая стойкость инструмента. Этот способ становится все более популярным, так как остается постоянной толщина стружки. Начальное значение глубины врезания за проход должно быть в диапазоне 0,12-0,18 мм. Глубина врезания за последний проход не должна быть меньше 0,08 мм.

Этот способ становится все более популярным, так как остается постоянной толщина стружки. Начальное значение глубины врезания за проход должно быть в диапазоне 0,12-0,18 мм. Глубина врезания за последний проход не должна быть меньше 0,08 мм.

Выбор опорной пластины

При нарезании резьбы большое значение имеет величина заднего угла, ведь он влияет на выделение тепла, износ и качество поверхности резьбы. Для того чтобы создать необходимый наклон режущей пластины, используются подкладные пластины. В комплекте с резьбовой державкой идет пластина с углом наклона 1°. Подкладные пластины выбираются по каталогам производителей инструмента в зависимости от соотношения среднего диаметра и шага резьбы.

Номенклатура резьбонарезного инструмента достаточно велика, и постепенно акцент смещается в сторону правильного выбора и применения металлорежущего инструмента. Поэтому при освоении новой технологии или усовершенствовании старой лучше всего обратиться к специалистам и получить оптимальное решение поставленной задачи.

Генеральный директор компании Мир Станочника,

Дмитрий Тренев

Версия для печати

Нарезание резьбы на токарном станке — Операции на токарном станке

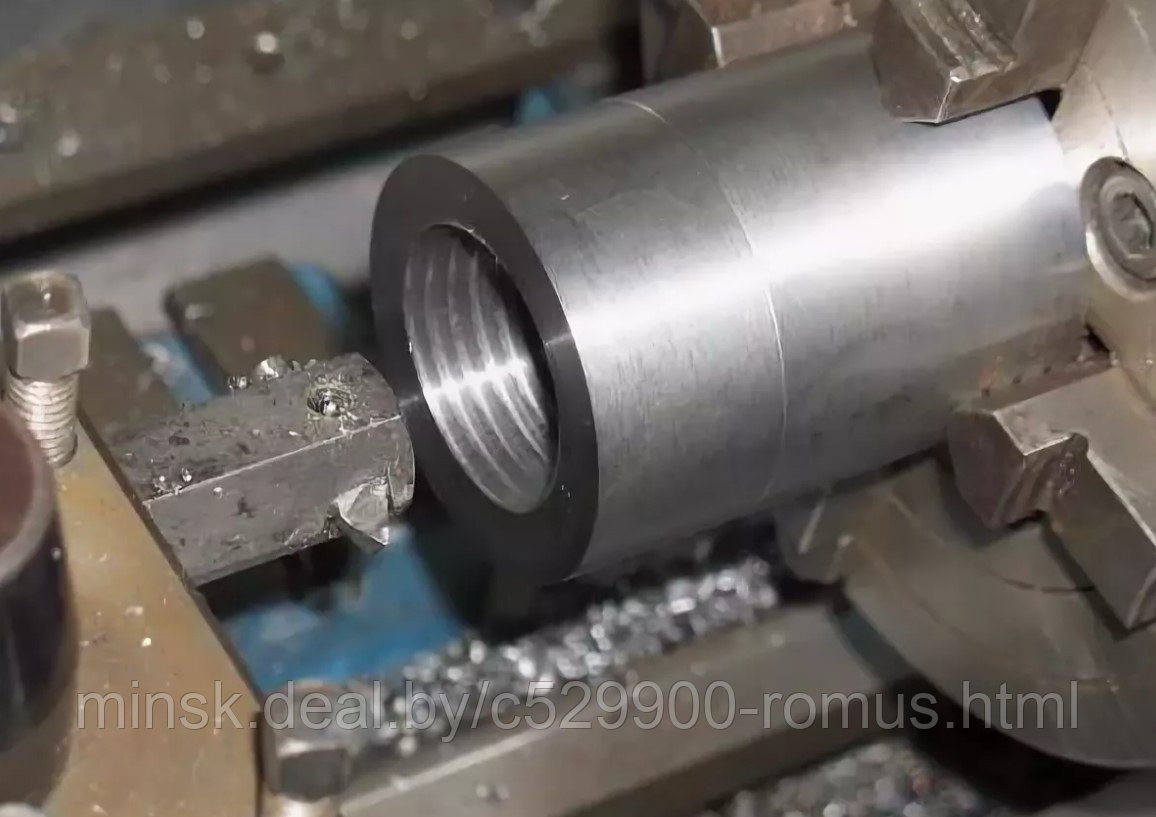

На токарном станке внутренняя и наружная резьба нарезается либо с помощью резьбонарезного инструмента, либо с помощью метчика и матрицы соответственно.

При нарезании резьбы с помощью инструмента должны выполняться следующие требования:

а. Должно быть определенное соотношение между оборотами заготовки и оборотами ходового винта, чтобы управлять линейным перемещением инструмента параллельно заданию, когда полугайка входит в зацепление с ходовым винтом.

б. Инструмент должен быть заточен до правильной формы или профиля нарезаемой резьбы.

В современных токарных станках с двигателями предусмотрена быстросменная коробка передач, в которой можно легко получить различные соотношения оборотов шпинделя и ходового винта простым переключением рычага переключения передач. В обычном токарном станке каждый раз приходится менять шестерни.

В обычном токарном станке каждый раз приходится менять шестерни.

Для резки токарного станка необходим точный винт, чтобы тщательно контролировать соотношение между движением седла и оборотом работы. Это достигается с помощью ходового винта, который приводится в движение зубчатой передачей, как показано в установке, описанной на рис. 9.0003 нарезание резьбы на токарном станке

Обычно сначала привод передается к шпинделю, называемому шпилькой, который для всех целей можно считать самим шпинделем, поскольку он вращается с той же скоростью и в том же направлении, если только его не реверсирует тумблерный механизм. От шпильки привод передается на ходовой винт с помощью зубчатой передачи.

Чтобы изменить соотношение между оборотами ходового винта и шпильки, можно изменить зубчатую передачу. Обратите внимание, что шестерня шпинделя никогда не меняется для нарезания резьбы с разным шагом. Шестерня шпильки (ведущая шестерня) и шестерня ходового винта (ведомая шестерня) меняются всякий раз, когда требуется определенное соотношение между шпинделем и ходовым винтом.

Вот формула, которая дает необходимое соотношение между зубьями шпилек и ходовых винтов.

формула нарезания резьбы

Предположим;

p1 = шаг в мм для обработки на месте,

p2 = шаг ходового винта, мм.

N1 = число оборотов шпильки.

N2 = число оборотов ходового винта.

Вторая форма обычно используется, когда необходимо нарезать многозаходную резьбу.

При нарезании внутренней и наружной резьбы необходимо учитывать следующие моменты:

и. Инструмент должен быть установлен точно на высоте центральной линии задания и под углом 90° к заданию. Для настройки инструмента обычно используется калибр для настройки инструмента.

ii. Инструмент подается либо точно под 90° к оси задания, либо под углом от 27° до 30° к оси задания. Последний метод в основном используется, потому что вся сторона инструмента используется для нарезания, что обеспечивает лучшую отделку резьбы.

iii. При нарезании резьбы скорость работы снижается до одной трети или четверти скорости работы, используемой при токарных операциях.

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на Сосуды под давлением — детали, конструкция, применение, типы, материал, схема

Сосуды под давлением — детали, конструкция, применение, типы, материал, схема

9 0002 Введение в Сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением.

Сосуд под давлением определяется как сосуд с давлением…

Продолжить чтение

ссылка на Шарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение

Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирное соединение…

Продолжить чтение

Нарезание резьбы на токарном станке 3

Способ третий

Многие станки не имеют достаточно низкой скорости для нарезания резьбы, и их владельцы

токарные станки используют рукоятку оправки для поворота заготовки, и в этом случае останавливается точно

в нужной точке очень легко. Тем не менее, некоторые владельцы мастерских, у которых есть токарный станок

Тем не менее, некоторые владельцы мастерских, у которых есть токарный станок

с медленной скоростью все же предпочитают использовать метод, так как он требует меньшей концентрации,

так что это не ограничивается теми, у кого нет медленной скорости.

Перерыв, да или нет?

В моем случае, имея муфту, я редко предусматриваю углубление на конце резьбы.

Однако предоставление одного, скажем, одного шага шириной, облегчит процесс, особенно

при использовании второго метода.

Это связано с тем, что если пользователь немного опаздывает с остановкой станка, и он работает на

немного дальше, то это позволит избежать внезапного вызова резака для резки

резьба на всю глубину. Со своей стороны, я склонен останавливать токарный станок немного раньше.

по мере углубления нити. Пока я делаю это, я не рекомендую это, если только

следует избегать перерыва. См. Фото 2, показывающее, что углубление было сделано.

Настройка нарезки

Нарезка должна быть установлена таким образом, чтобы она резала только первый зуб. Для этого принесите

Для этого принесите

гребенку к заготовке так, чтобы он касался ее передним зубом, но только

очищает последний зуб, скажем, от 0,05 мм до 0,01 мм. Результирующий угол настолько мал

что это окажет незначительное влияние на обрезаемую нить.

При таком использовании используется только первый зуб, а остальные не имеют

целью, кроме облегчения настройки, как указано выше. Из-за этого зубы могут стачиваться

позволяет использовать чейзер так же, как обычно используется для

резьбовая резка. То есть создание углубления для входа фрезы и использование

полугайка токарного станка, чтобы остановить перемещение фрезы, но при этом токарный станок все еще работает.

Лично я предпочитаю оставить насадку в готовом виде, т.к. если первый зуб повредится

его можно отшлифовать, оставив зубы, которые можно использовать.

Использование метрической гребенки на дюймовом токарном станке или наоборот.

Зритель без сомнения поймет, что в этом случае редко достигается абсолютный слух

и очень маленькая ошибка должна быть принята.