Нарезка резьбы на токарном станке видео: Нарезание резьбы на токарном станке резцом

Содержание

Приводной инструмент — Gerardi SPA

Приводной инструмент для токарных станков с ЧПУ

DrivenПриводные головки для токарных станков с ЧПУ позволяют производить фрезерование, сверление и нарезание резьбы прямо на станке без дополнительных переустановок. Gerardi предлагает широкую гамму моделей, подходящих для оснастки токарных станков с ЧПУ и приводных резцедержателей основных мировых производителей токарных станков, с наилучшим соотношением цены и качества.

Гамма стандартных приводных головок, разработанных для установки на токарных станках с ЧПУ следующих производителей:

Токарные станки с унифицированными резцедержателями:

- DIN 5480

- DIN 5482

- Baruffaldi

- DIN 1809

Токарные станки с ЧПУ:

- Biglia

- DMG Mori

- Doosan

- Haas

- Mazak

- Myano

- Nakamura

ХАРАКТЕРИСТИКИ

КОРПУС

Прочный стальной корпус инструментодержателя со специальной антикоррозийной обработкой для большей жесткости и меньшей вибрации.

ВНУТРЕННИЙ ОХЛАДИТЕЛЬ

Все приводные головки могут быть поставлены с охладителем, проходящим через инструментный вал до 70 бар.

СЦЕПЛЕНИЕ

Взаимозаменяемые сцепления для разных типов резцедержателей HAAS.

ПЕРЕДАЧИ GLEASON

Пара спиральнозубчатых передач Глисона с отшлифованными зубцами для наибольшей отдачи при наименьшей вибрации.

ПОДШИПНИКИ

Подшипники углового контакта класса АВЕС 7/9, находящиеся в напряженном состоянии.

100% MADE IN ITALY

ОПЦИИ

ВЫСОКАЯ СКОРОСТЬ

Возможно увеличить кол-во оборотов в 2 — 4 раза. Данная опция позволяет устанавливать количество оборотов головки в соответствии со скоростью новых режущих инструментов. Эпициклоидальная система (внутри) позволяет поддерживать неизменными габаритные размеры различных моделей и гарантирует высокие стандарты качества и надежности.

МНОГОЧИСЛЕННЫЕ ЦАНГИ

Все приводные головки, за исключением моделей с регулируемым углом, могут поставляться с двойным или множественным цанговым патронами даже с одинаковыми размерами. Для наиболее новых моделей токарных станков разработаны осевые приводные головки с двойной цангой / с тройной фронтальной цангой, а также радиальные приводные головки с фронтальной цангой.

Для наиболее новых моделей токарных станков разработаны осевые приводные головки с двойной цангой / с тройной фронтальной цангой, а также радиальные приводные головки с фронтальной цангой.

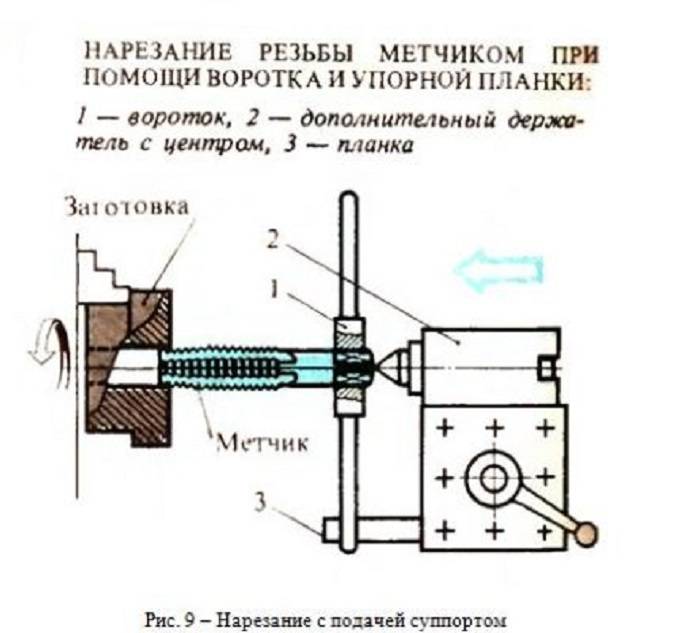

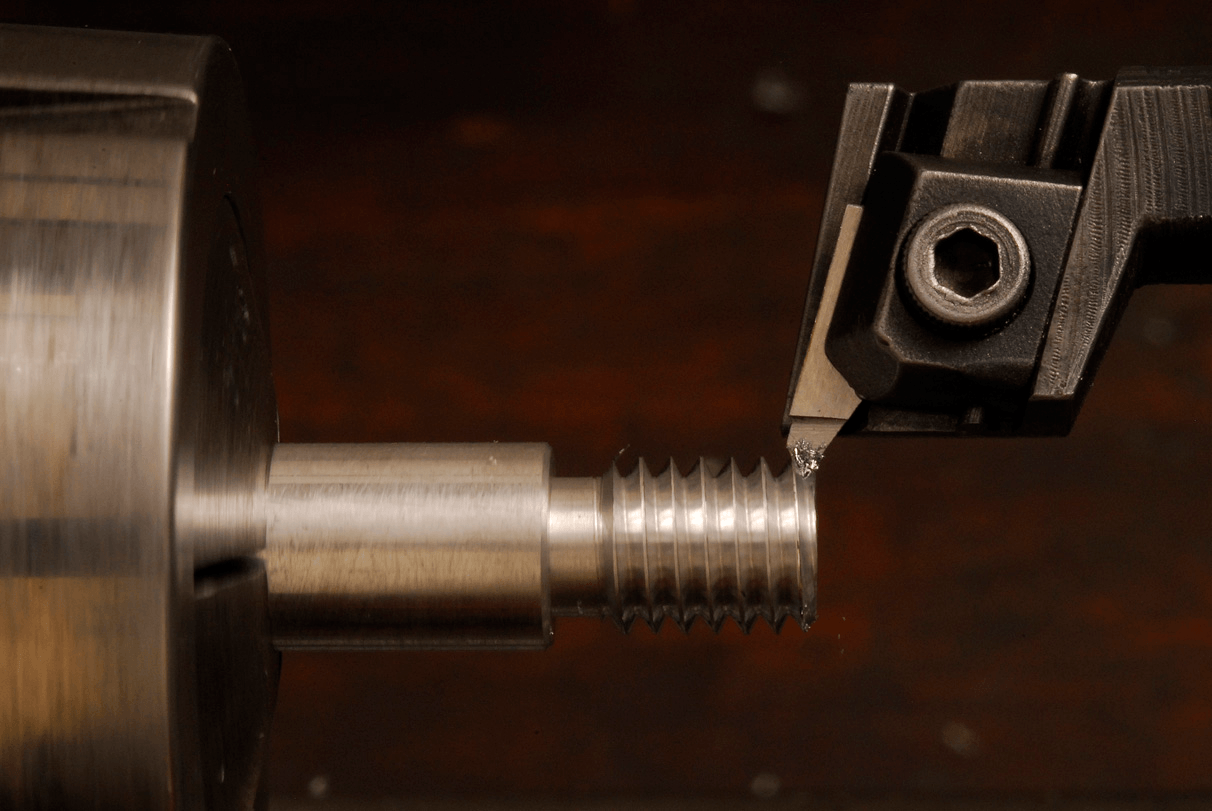

НАРЕЗАНИЕ РЕЗЬБЫ

Для операций по нарезанию резьбы для всех приводных головок Gerardi подходят компенсированные цанги ET-1, взаимозаменяемые со стандартными цангами ER в соответствии с международными стандартами DIN 6499. Они позволяют проводить осевую компенсацию от 7 до 13 мм в зависимости от размеров с целью уменьшить погрешности от реверсирования вращения.

СПЕЦИФИКАЦИЯ

- 1 — РАДИАЛЬНАЯ УСТАНОВКА

Радиальная приводная головка для осевой обработки - 2 — РАДИАЛЬНАЯ УСТАНОВКА

Осевая приводная головка для радиальной обработки - 3 — ФРОНТАЛЬНАЯ УСТАНОВКА

Осевая приводная головка для осевой обработки - 3 — ФРОНТАЛЬНАЯ УСТАНОВКА

Радиальная приводная головка для радиальной обработки

радиальная установка радиальных приводных головок для осевой обработки

- A — Радиальная установка радиальных приводных головок на диске резцедержателя вверху СПРАВА относительно шпинделя станка.

- B — Радиальная установка радиальных приводных головок на диске резцедержателя вверху СЛЕВА относительно шпинделя станка.

- C — Радиальная установка радиальных приводных головок на диске резцедержателя внизу СПРАВА относительно шпинделя станка.

- D — Радиальная установка радиальных приводных головок на диске резцедержателя внизу СЛЕВА относительно шпинделя станка.

фронтальная установка радиальных приводных головок для радиальной обработки

- A — Фронтальная установка радиальных приводных головок на диске резцедержателя вверху СПРАВА относительно шпинделя станка.

- B — Фронтальная установка радиальных приводных головок на диске резцедержателя вверху СЛЕВА относительно шпинделя станка.

- C — Фронтальная установка радиальных приводных головок на диске резцедержателя внизу СПРАВА относительно шпинделя станка.

- D — Фронтальная установка радиальных приводных головок на диске резцедержателя внизу СЛЕВА относительно шпинделя станка.

ВИДЕО

АКСЕССУАРЫ

- Цанги

ER-DIN 6499 / ET1 - Зажимные кольца

ER-DIN 6499 / ET1 - Ключи

ES (Шестиугольный) — STD (Стандарт) - Система быстрой замены

Для внутренних зажимных колец с внутренней резьбой. - Система быстрой замены

Для наружных зажимных колец с внутренней резьбой.

Каталог

Инструментодержатели зажимные Каталог

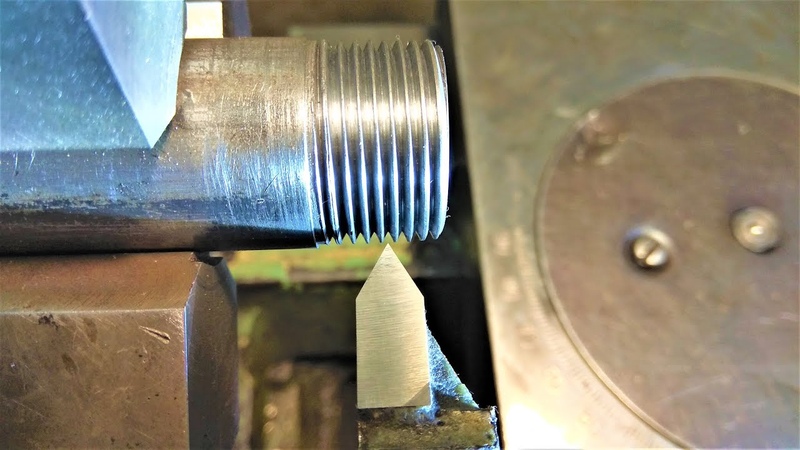

Метчики серии T-TAP из быстрорежущей стали — TaeguTec

В любой отрасли индустрии, а особенно в машиностроении, самым распространенным методом соединения узлов и деталей машин является резьбовая пара, для создания которой необходимо нарезать внутреннюю и наружную резьбу. TaeguTec имеет богатый опыт в нарезании резьбы на токарных станках с помощью наружных и внутренних резцов, а также на фрезерных обрабатывающих центрах с ЧПУ методом резьбофрезерования. Но в данной статье украинское представительство компании анонсирует новую линейку инструмента для нарезания внутренних резьб с невероятной производительностью — метчики из современных инструментальных материалов.

Но в данной статье украинское представительство компании анонсирует новую линейку инструмента для нарезания внутренних резьб с невероятной производительностью — метчики из современных инструментальных материалов.

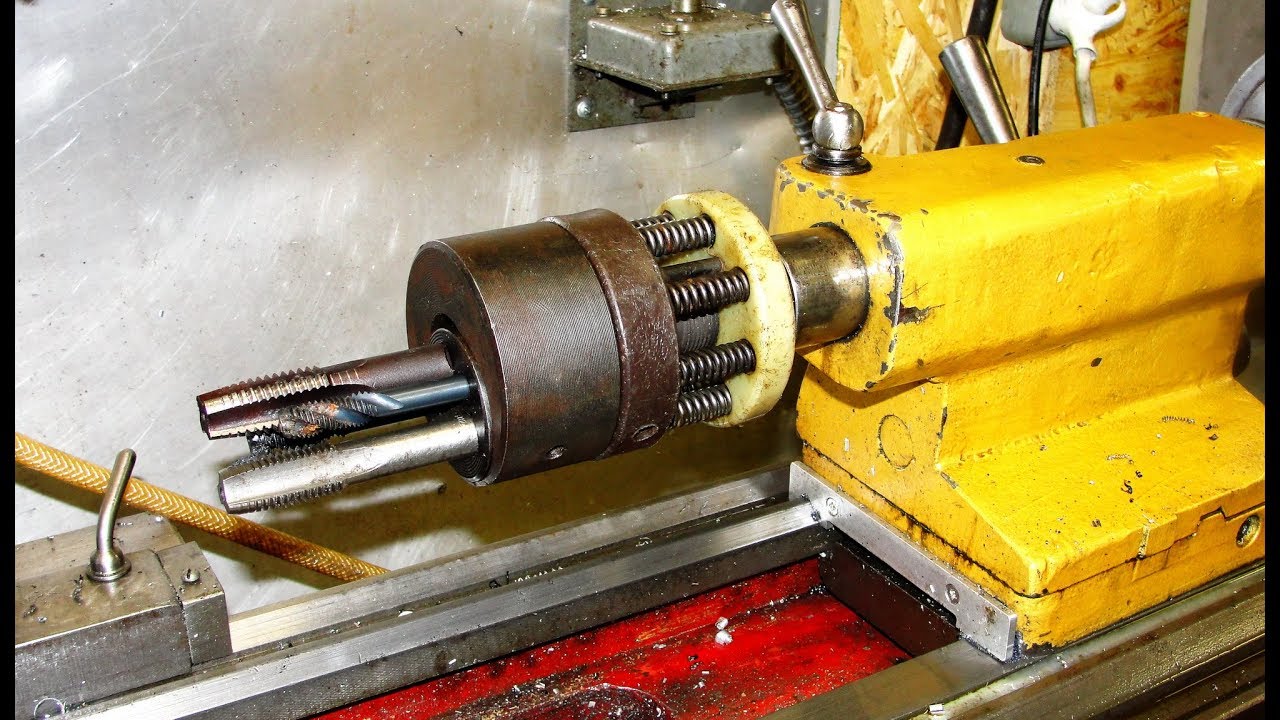

Метчик представляет собой цилиндрический валик с режущей (заборной) и калибрующей частями с одной стороны и хвостовиком с элементами крепления — с другой. Для отвода стружки в конструкции метчиков предусмотрены стружечные канавки, прорезанные под прямым или винтовым углом. На сегодняшний день процесс качественного нарезания резьбы требует использования современного высоконадежного инструмента, поскольку именно эффективное выполнение операции нарезки резьбы определит эксплуатационные характеристики и существенную долю экономичности готового изделия. При работе метчиком процесс осложняется большими силами резания и трения, а также затрудненным удалением стружки, ведущим к её пакетированию, и часто, как следствие, к поломке инструмента.

Рис. 1 Прямые канавки для сквозного отверстия Рис. 2 Стружка выталкивается вперед

2 Стружка выталкивается вперед

Благодаря разнообразию конструкций, геометрических форм инструмента и типов покрытия, новая линейка метчиков от TaeguTec охватывает широкий диапазон конкретных производственных задач, позволяя: обрабатывать глухие и сквозные отверстия; нарезать метрическую резьбу с нормальным (крупным) шагом в диапазоне М2 — М20 и мелким — MF8x1,0 — MF16x1,5; обеспечить поле допуска ISO 2-6H, гарантируя в каждом случае облегченный вывод стружки и высокопроизводительную надежную обработку. Для высокопродуктивной обработки сквозных отверстий компания TaeguTec представляет метчики с прямыми канавками и винтовой подточкой (Рис.1), форма заходной части которых имеет 4‑5 ниток (форма В). Такая геометрия облегчает процесс нарезания внутренней резьбы благодаря свободному выталкиванию стружки в направлении подачи (Рис. 2).

Рис. 3 Спиральные канавки для глухого отверстия Рис. 4 Стружка выводится вверх

Специальным решением для нарезания резьбы в глухих отверстиях являются метчики с правосторонними спиральными канавками под углом 40° и заходной частью в 2‑3 нитки (Рис. 3), что позволяет выводить стружку вверх (Рис.4), не допуская ее пакетирования на дне отверстия и повреждения режущих кромок. Кроме этого, в геометрии резьбонарезного инструмента серии Т-ТАР предусмотрены несколько типов хвостовиков: тонкий (DIN376, DIN374) и утолщенный (DIN371).

3), что позволяет выводить стружку вверх (Рис.4), не допуская ее пакетирования на дне отверстия и повреждения режущих кромок. Кроме этого, в геометрии резьбонарезного инструмента серии Т-ТАР предусмотрены несколько типов хвостовиков: тонкий (DIN376, DIN374) и утолщенный (DIN371).

Рис. 5 Типы покрытий

При различных условиях обработки помимо основной цели — получения качественной поверхности резьбы — на выбор метчика может повлиять и ряд других критериев. Таких как: производительность, износостойкость инструмента или экономичность процесса в целом. Одним из преимуществ представленной серии Т-ТАР является несколько вариантов покрытий, позволяющих решить определенную задачу с наилучшей эффективностью (Рис.5). Если Ваша цель — экономия затрат при резании труднообрабатываемой стали, то идеальным решением станет метчик из быстрорежущей стали без покрытия. При ставке на высокую стойкость метчика на средних и высоких режимах резания, следует обратить внимание на вороненый тип покрытия. Процесс образования оксида железа на поверхности инструмента обеспечивает в этом случае идеальные условия для отвода стружки, а также уменьшает нарост на режущей кромке, о чем свидетельствуют неоднократные испытания в техническом центре и опыт применения в реальном производстве. Результаты одного из тестов приведены в табл. 1.

Процесс образования оксида железа на поверхности инструмента обеспечивает в этом случае идеальные условия для отвода стружки, а также уменьшает нарост на режущей кромке, о чем свидетельствуют неоднократные испытания в техническом центре и опыт применения в реальном производстве. Результаты одного из тестов приведены в табл. 1.

Таблица 1. Результаты испытаний №1

Инструмент с покрытием из нитрида титана обладает максимальной износостойкостью режущих кромок, обеспечивая рекордную производительность процесса обработки и хорошую стойкость. TiN-покрытие, нанесенное методом PVD, обеспечивает повышенную стойкость инструмента и плавность операций при обработке широкого спектра материалов на консервативных режимах резания. Это достигается за счет оптимального сочетания низкой теплопроводности, высокой твердости, химической стабильности покрытия и жаропрочности инструментального материала. Как показали исследования, новая серия метчиков от компании TaeguTec демонстрирует отличную производительность и комфортную универсальность в широком диапазоне задач.

Таблица 2. Результаты испытаний №2

Таблица 3. Результаты испытаний №3

Однако, современное машиностроение зачастую ставит достаточно узкие задачи в нестандартных условиях, требуя при этом максимальных результатов. Ценным преимуществом новой линейки резьбонарезного инструмента от компании TaeguTec является возможность расширить спектр эффективно решаемых задач в соответствии с требованиями конкретного заказчика. Так, с момента выхода метчиков серии Т-ТАР работниками технического центра TaeguTec была успешно проведена серия испытаний инструментов со специальным покрытием, по итогам которых был получен впечатляющий результат (табл. 2 и 3): инструмент новой серии, независимо от покрытия, обеспечивает высокую эффективность и снижение производственных затрат при обработке широкого диапазона материалов.

Любую интересующую информацию об инструментальных решениях TaeguTec можно получить, обратившись в офис компании «ТАЕГУТЕК УКРАИНА».

Всегда к Вашим услугам:

- высококвалифицированный штат технологов и логистов

- оперативный склад инструмента в г. Днепр

- поставки из Ю. Кореи — дважды в неделю

__________________________________________

Рекомендуемые по теме материалы:

- Брошюра «Метчики T-TAP»

- Серия T-TAP для нарезание резьбы

- Анонс «Нарезание резьбы вместе с TaeguTec T-ТАР» (видео)

- Серия TS-Thread для резьбофрезерования

г. Днепр, Турбинный спуск, 4

тел: 8 (056) 790 84 09, тел / факс: 8 (056) 790 84 18

Оставить заявку mailto:[email protected]

Ручная резьба по дереву — Деревообработка | Блог | Видео | Планы

Эта статья, «Основы ручной нарезки резьбы в дереве», создана со страниц American Woodturner и предоставлена вам Американской ассоциацией токарных станков (AAW) в партнерстве с Woodworker’s Journal.

Сегодня токарные станки могут считать ручную чеканку резьбы почти забытым искусством. До появления недорогих клеев соединение деревянных деталей осуществлялось механическим способом — с помощью ручных ласточкиных хвостов, врезных и шиповых соединений, нарезанной вручную резьбы. В качестве конструктивной особенности резьба по дереву может поднять вашу работу на загадочный и интригующий уровень.

До появления недорогих клеев соединение деревянных деталей осуществлялось механическим способом — с помощью ручных ласточкиных хвостов, врезных и шиповых соединений, нарезанной вручную резьбы. В качестве конструктивной особенности резьба по дереву может поднять вашу работу на загадочный и интригующий уровень.

Наружная (слева) и внутренняя (справа) резьба из розового дерева цвета слоновой кости. Фаска в начале каждой резьбы позволяет сформировать начальную канавку, которая может быть преобразована в полностью сформированную резьбу. Углубление на конце резьбы обеспечивает необходимый зазор для нарезного инструмента.

Нарезание резьбы традиционными ручными инструментами на токарном станке – довольно сложная тема, требующая четкого понимания для достижения успеха. В этой статье я расскажу об инструментах для нарезки резьбы, выборе дерева и необходимых методах. Я продемонстрирую сопряжение внутренней резьбы с наружной резьбой в простой точеной коробке (из самшита) с особым вниманием к дизайну.

Инструменты для нарезки резьбы

Инструмент для выемки

Инструмент для выемки используется для формирования выемки или зазора в месте, где заканчивается внутренняя резьба. Углубление представляет собой просто зазор, позволяющий снять бегунок без случайного контакта с буртиком, который может повредить резьбу. Показаны три примера инструментов для выемки; нижний был заточен от шестигранного ключа.

Соответствующие нарезчики резьбы

Вам понадобится соответствующий набор нарезных гайковертов (вверху: охватывающий и нижний: охватываемый). Чеканки — это скребковые инструменты, заточенные только по верхней поверхности. Дальнейшее затачивание приведет к образованию полого или вогнутого профиля на вершине. Новый чекан начинается как традиционный скребок с плоской вершиной и постепенно трансформируется в инструмент с отрицательным передним углом, становясь менее «хватательным» и более простым в использовании. Количество витков на дюйм (tpi) относится к шагу или расстоянию между вершинами бегунка. Шаг измеряется путем подсчета количества пиков в 1 дюйме (25 мм). Таким образом, 20-т/д чейзер имеет 20 нитей на 1 дюйм. Знание tpi на бегунке поможет определить скорость токарного станка и скорость перемещения.

Количество витков на дюйм (tpi) относится к шагу или расстоянию между вершинами бегунка. Шаг измеряется путем подсчета количества пиков в 1 дюйме (25 мм). Таким образом, 20-т/д чейзер имеет 20 нитей на 1 дюйм. Знание tpi на бегунке поможет определить скорость токарного станка и скорость перемещения.

Точечный инструмент

Этот точильный инструмент, изготовленный из круглой инструментальной стали толщиной 5⁄16″ (8 мм), затачивается с помощью трех фасок и трех режущих кромок, образующих острие на конце. При нарезке резьбы этот инструмент используется для создания фаски, где начинается как наружная, так и внутренняя резьба, и углубления, где заканчивается наружная резьба.

Подлокотник Инструмент

Токарные станки не всегда имели подручник, который можно было отрегулировать в положение, перпендикулярное направляющим станины. Это создало проблему при решении конечной задачи проекта шпинделя. Инструмент подлокотника экономит время, позволяя выдвигать инструмент перпендикулярно торцевому волокну без необходимости изменять положение упора. Первые инструменты для подлокотников, безусловно, были сделаны из дерева и, несомненно, добавили скорости и эффективности массовому производству.

Первые инструменты для подлокотников, безусловно, были сделаны из дерева и, несомненно, добавили скорости и эффективности массовому производству.

Инструмент «внутри», или квадрат

Инструмент «внутри», или квадрат, может быть очень эффективным при использовании вместе с инструментом для подлокотника. Этот инструмент, в основном используемый для выдалбливания торцевого зерна и создания паза с параллельными сторонами при подготовке к нарезанию внутренней резьбы, является незаменимой частью набора резьбонарезного станка.

Начало работы

Для успешного нарезания резьбы в древесине выбирайте породу с плотным, твердым, плотным, диффузно-пористым зерном. Понимание удельного веса помогает выбрать древесину, пригодную для нарезания надлежащей резьбы, поскольку, по данным Министерства сельского хозяйства США, удельный вес является «единственным лучшим показателем механических свойств древесины». Древесина с удельным весом +/- 1 лучше всего подходит для нарезки резьбы. Я выбрал самшит для проекта, показанного в этой статье, небольшой ящик с крышкой с резьбой.

Я выбрал самшит для проекта, показанного в этой статье, небольшой ящик с крышкой с резьбой.

Штангенциркуль золотой середины предлагает хорошие пропорции для коробки с крышкой.

Начните с исправления заготовки и создания цилиндра. Это послужит хорошей отправной точкой для следующих шагов и последующего включения вариантов дизайна. С помощью штангенциркуля золотой середины разделите заготовку на то, что будет крышкой коробки и основанием. Используя тонкий инструмент для разделения, отделите основание от крышки, которая остается в патроне.

Отделите основание от крышки, которая остается в патроне.

Обратите внимание, что я предпочитаю не формировать профиль коробки на этом раннем этапе токарной обработки, так как нарезание резьбы и соединение крышки с основанием изначально позволяет упростить профилирование проекта позже. Чрезвычайно важно, чтобы резьбовое соединение располагалось точно, иначе будет сложно завершить форму коробки.

Поднесите основание к крышке так, чтобы волокна были выровнены, и сделайте линии совмещения, чтобы помочь с повторным выравниванием позже.

После отделения основания поднесите его к крышке, выровняв волокна. Добавьте линии регистрации, которые проходят от основания до крышки, чтобы указать желаемое выравнивание. Это станет важным позже, когда будет выполнено резьбовое соединение. Хотя карандашные линии будут отвернуты, обратите внимание на линии возле втулки или шипа, которые останутся после того, как коробчатый профиль будет повернут. Я добавляю соответствующие линии в верхней части крышки для дальнейшего использования. Когда зернистость в резьбовом проекте видна и его линии от крышки к основанию очевидны, карандашные линии не нужны.

Твердотельный прототип полезен для переноса диаметров с помощью штангенциркуля.

Точеный цельный прототип помогает расположить резьбу по форме готовой коробки. В этом случае на прототипе нити будут располагаться чуть ниже бисерной области. Я использую штангенциркуль для измерения этого диаметра на прототипе, затем уменьшаю пролет, чтобы учесть толщину стенки в области резьбы. Затем я переношу эту настройку на нижнюю сторону крышки. Круглая карандашная линия указывает на внешний диаметр гнезда гнезда.

Затем я переношу эту настройку на нижнюю сторону крышки. Круглая карандашная линия указывает на внешний диаметр гнезда гнезда.

Соединение скорости токарного станка и траверсы

Нарезание резьбы в дереве с помощью ручных инструментов для меня является искусством нарезания резьбы. Успех приходит с практикой и опытом, но также зависит от нахождения правильной гармонии между скоростью токарного станка и траверсой (скоростью перемещения инструмента по дереву). Постоянная скорость токарного станка контролируется станком, но ход определяется tpi резьбы в сочетании со скоростью токарного станка.

Я считаю, что от 300 до 350 об/мин является оптимальным диапазоном скоростей для нарезных резьбонарезных станков с разрешением 16 т/д. Слишком низкая скорость токарного станка приведет к «пьяной» или волнистой резьбе. Когда скорость токарного станка превышает 400 об/мин, нарезка резьбы становится более сложной, что приводит к двойной резьбе. На самом деле идеальное сочетание скорости токарного станка и перемещения поможет предотвратить любую из этих проблем.

Учтите, что при той же скорости токарного станка скорость перемещения с использованием гребенки 10 точек на дюйм должна быть в два раза выше, чем скорость перемещения с использованием 20 точек на дюйм. Следовательно, скорость перемещения и tpi инструмента также помогут определить скорость токарного станка: при использовании более крупного нарезного устройства (меньшее tpi) скорость токарного станка может быть фактически ниже.

Внутренняя (внутренняя) резьба

Для этого проекта я выбрал набор 16-точечных насадок на дюйм. Хотя может быть проще нарезать резьбу с помощью гребенки 20 tpi (рекомендуемой многими токарями для обучения нарезке резьбы), мне сложнее соединить внутреннюю резьбу с наружной резьбой. Мой любимый набор насадок — 16 т/д, но я выбираю набор 20 т/д, когда нарезаю резьбу из акрила, искусственных материалов или плотных твердых пород дерева с мелкими волокнами.

Карандашная линия на торце показывает целевой диаметр для выемки крышки.

Внутренняя или внутренняя резьба обычно формируется первой. Начните с просверливания или поворота углубления для внутренней резьбы на нижней стороне крышки. Диаметр этого углубления уже отмечен; его окончательная глубина будет зависеть от вашего проекта. Размеры крышки дота будут отличаться от размеров крышки в приведенном здесь примере проекта. Я редко «измеряю» размеры на чем-либо, что я вращаю, а скорее измеряю и передаю диаметры штангенциркулем. Например, когда внутренняя резьба установлена, я открою суппорт, чтобы войти в контакт с гребнем резьбы, и заблокирую эту настройку, которая позже используется для установки наружной резьбы.

Я вырезаю крышку с помощью скребка для коробок, формируя параллельные боковые стенки. На торцевой коробке, подобной этой, вы можете просверлить пилотное отверстие, чтобы указать глубину и облегчить выемку. Однако я считаю, что эта техника полезна только при более глубоком углублении, как в случае с основанием этой коробки. С более мелкой крышкой это вряд ли стоит усилий. Инструменты, которые вы выберете для выдалбливания, будут зависеть от вашего собственного набора инструментов и частично от выбранного вами проекта. В некоторых проектах эту выемку проще сделать с помощью сверла, удерживаемого в сверлильном патроне.

Инструменты, которые вы выберете для выдалбливания, будут зависеть от вашего собственного набора инструментов и частично от выбранного вами проекта. В некоторых проектах эту выемку проще сделать с помощью сверла, удерживаемого в сверлильном патроне.

Какой бы способ выдолбления крышки вы ни выбрали, важно завершить всю внутреннюю часть, прежде чем гнаться за внутренней резьбой. Шлифование и/или нанесение покрытия после формирования резьбы может привести к повреждению резьбы.

Инструментальный подлокотник (в левой руке автора) обеспечивает доступ резака (правая рука) внутрь крышки без необходимости располагать подставку перпендикулярно отверстию в крышке.

При подготовке к нарезанию внутренней резьбы установите подручник под углом 45 градусов к направляющим станины. Используя подлокотник, я могу выполнить оставшиеся операции по нарезанию внутренней резьбы, даже не перемещая подручник из этого положения. С помощью точечного инструмента сделайте фаску на передней внутренней кромке углубления. Эта рельефная область обеспечивает место для начала нарезки резьбы, а после завершения проекта фаска позволяет сопрягаемым поверхностям легче соединяться.

Эта рельефная область обеспечивает место для начала нарезки резьбы, а после завершения проекта фаска позволяет сопрягаемым поверхностям легче соединяться.

Сформируйте фаску на внешнем крае, затем выемку, где остановится резьба.

Используйте инструмент для выемки, чтобы сформировать выемку или заглушку, где будет заканчиваться внутренняя резьба. Эта выемка позволяет снять бегунок до того, как он соприкоснется либо с буртиком на конце резьбы, либо с нижней частью внутри крышки. Без этого облегчения охотник ударил бы по плечу и вырвал бы уже установленную вами нить. Эта зона рельефа необходима как для наружной, так и для внутренней резьбы.

Крышка коробки, готовая для внутренней резьбы.

Независимо от того, идете ли вы с наружной или внутренней резьбой, важно определить ширину области, на которой будет проходить резьба. Это расстояние от фаски до углубления. Фактическая ширина будет варьироваться в зависимости от вашего проекта, но может составлять всего 3/4 дюйма (6 мм). Полезно думать о слоях резьбы или общем количестве оборотов, необходимых для соединения крышки и основания. Обычно я довольствуюсь наличием двух-трех полных слоев нитей.

Полезно думать о слоях резьбы или общем количестве оборотов, необходимых для соединения крышки и основания. Обычно я довольствуюсь наличием двух-трех полных слоев нитей.

Нарезка внутренней резьбы используется с инструментом для подлокотника для нарезания внутренней резьбы.

Когда гребенка впервые соприкасается с фаской, инструмент удерживается под углом 45 градусов к направляющим станины. Удерживая резьбонарезной инструмент подлокотником, начните с осторожного движения справа налево, перемещая нарезчик все ближе к фаске до тех пор, пока он не соприкоснется со вторым или третьим зубом на бегунке. Очень важно, чтобы два зуба бегунка соприкасались одновременно. При использовании очень грубых гребенок, таких как 10 или 12 tpi, фаска должна быть достаточно большой, чтобы соответствовать их более широкому шагу. Сформируйте резьбу сначала на фаске, затем продолжайте, поворачивая ручку инструмента от себя с каждым проходом.

Начальная канавка на фаске служит отправной точкой для нарезания резьбы.

После создания канавки бегунок углубляется в углубление. Обратите внимание, что бегунок с внутренней резьбой не проталкивается в выемку правой рукой: скорость перемещения определяется тем, что бегунок «втягивается» инструментом подлокотника в уже созданные резьбы. На самом деле, смазывать резьбу по мере продвижения является обычной практикой. Я считаю, что очень рыхлая смесь пчелиного воска и минерального масла хорошо снижает трение.

Обратите внимание, что гребенка продвигается параллельно направляющим станины по мере развития резьбы.

Инструмент для нарезки резьбы будет постепенно перемещаться в положение, параллельное направляющим станины. В этот момент бегунок режется ведущим зубом. Продолжая делать проходы, пропускайте первую или вторую нити. Насадник с внутренней резьбой должен удерживаться на одном уровне или параллельно направляющим станины, а верхняя режущая поверхность инструмента должна располагаться немного выше центральной высоты.

Важный момент в представлении инструмента: внутренняя резьба формируется путем втягивания инструмента в проявочную резьбу с помощью подлокотника, а наружная резьба формируется путем вдавливания бегунка в резьбу правой рукой. В обоих случаях давление, приложенное к инструменту в уже сформированных канавках, будет определять скорость перемещения.

В обоих случаях давление, приложенное к инструменту в уже сформированных канавках, будет определять скорость перемещения.

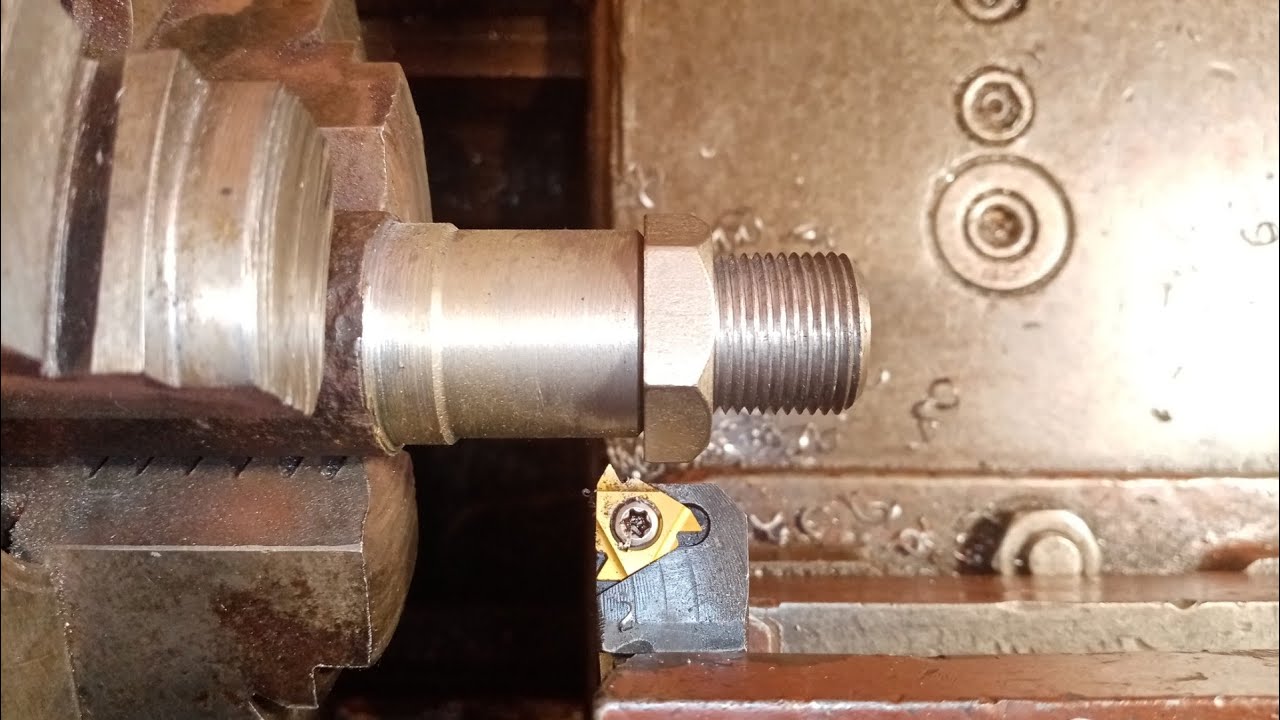

Наружная (внешняя) резьба

Сформируйте шип на основании коробки и перенесите гребень внутренней резьбы на конец этого шипа (отметка карандашом).

Закрепив коробчатое основание в кулачках патрона, сформируйте шип, в котором будет располагаться наружная резьба. Это вопрос предпочтения, делать ли пустотелую коробку до или после чеканки наружной резьбы. Используйте штангенциркуль внутри крышки, чтобы измерить диаметр законченной внутренней резьбы (установив штангенциркуль на гребне резьбы). Затем перенесите этот промежуток карандашом на нижнюю часть мужского шипа.

Я использую точечный инструмент для дополнительной подготовки шипа к нарезанию внешней резьбы. Начните с того, что сделайте стороны шипа параллельными друг другу. Диаметр шипа должен быть равен предполагаемому гребню наружной резьбы плюс 2 мм, чтобы учесть потери древесины во время чеканки. Проще говоря, глубина наружной и внутренней резьбы должна перекрываться.

Проще говоря, глубина наружной и внутренней резьбы должна перекрываться.

Что касается длины шипа, обратите внимание, что чем короче пролет наружной резьбы, тем лучше выравнивание волокон. Длина области внутренней резьбы не влияет на выравнивание зерна, но длина наружной резьбы, если она шире, чем необходимо, может привести к несоответствию зерна при плотно закрытой крышке.

Сформируйте углубление рядом с плечом у основания шипа. Затем сформируйте фаску на конце шипа, где нарезчик резьбы сначала соприкоснется.

Используйте крышку, чтобы создать след от трения на шипе, который дает хорошее представление о гребне наружной резьбы.

Я физически «определяю» соединение, аккуратно прижимая крышку к вращающейся основе проекта. На шипе появится потертость, указывающая на диаметр гребня наружной резьбы. Я считаю этот процесс более точным, чем полагаться на измерение и маркировку, но если вам неудобно держать крышку на вращающемся основании, вы можете замедлить или остановить токарный станок и просто повернуть изделие вручную, чтобы создать след от трения.

Наружная резьба сформирована на шипе.

Убедитесь, что стороны шипа максимально параллельны, и при необходимости восстановите фаску. Поскольку существует сходство в чеканке как охватываемой, так и охватываемой резьбы, я рассмотрю только беглые элементы процесса чеканки охватываемой нити. Начните преследовать наружную резьбу, отодвинув от себя ручку инструмента и коснувшись фаски под углом 45 градусов.

Используйте соответствующий штуцер, чтобы сделать разрез.

Продолжайте движение справа налево до тех пор, пока второй или третий зуб гребенки не коснется дерева. Как описано ранее, скорость перемещения определяется скоростью токарного станка и шагом бегунка. Нарезчик резьбы начнет формировать канавку на фаске.

Обратите внимание, как угол инструмента увеличивается до 90 градусов по мере нарезания резьбы.

Продолжайте формировать более глубокую нить, поворачивая рукоятку метчика на себя. Перемещая нитенаправитель перпендикулярно направляющим станины, продолжайте до тех пор, пока нить не будет полностью развернута.

Соединение внутренней и наружной резьбы

После формирования наружной резьбы проверьте соединение. Редко когда наружная и внутренняя резьбы идеально подходят друг к другу. Если они не стыкуются, определите причину и примените одно или несколько из следующих решений, продолжая пробную подгонку и повторяя любой из этих шагов по мере необходимости:

1. Проверьте наличие видимого конуса на наружной резьбе и удалите его: продолжайте накатывать резьбу.

2. Немного уменьшить диаметр наружной резьбы. Не поддавайтесь искушению уменьшить этот диаметр, продолжая чеканку, так как это может привести к выкрашиванию вершин резьбы. Удалите гребень области с резьбой, а затем продолжите чеканку.

3. Убедитесь, что углубление или заглушка остается у основания шипа. Углубление часто удаляется во время нарезки резьбы. При необходимости восстановите углубление.

4. Удалите очень небольшое количество древесины с гребня наружной резьбы. Это может обеспечить более гладкое соединение и предотвратить разрушение вершин резьбы при соединении деталей.

Это может обеспечить более гладкое соединение и предотвратить разрушение вершин резьбы при соединении деталей.

Выравнивание зерна

Крышка навинчивается на основание.

Последним шагом в процессе нарезки ниток является выравнивание зерна, которое проходит от основания коробки к крышке. Это достигается путем удаления очень небольшого количества древесины с выступа области наружной резьбы. Продолжайте удалять древесину и тестировать до тех пор, пока исходные карандашные линии не начнут совпадать, когда крышка и основание будут соединены резьбой.

Ничего страшного, что карандашные линии еще не совпадают.

На фотографиях видно, что карандашные отметки еще не совпали идеально. По мере того, как вращение продолжается снаружи коробки, крышка и основание будут свинчиваться дальше друг от друга. Допущение небольшого несоответствия также позволит позже выполнить точную настройку соединения.

По мере того, как вы поворачиваете внешнюю форму и удаляете материал, крышка будет затягиваться сильнее, чтобы обеспечить хорошее выравнивание волокон.

Я обычно формирую и завершаю дизайн коробки, пока крышка удерживается нитками. Хорошей практикой является использование поддержки задней бабки при повороте коробки снаружи. Когда вы достигаете окончательной формы проекта, соединение обычно немного затягивается, и волокна выстраиваются в линию.

Основание ящика монтируется обратной стороной на «патрон с резьбой», сделанный из древесных отходов, чтобы можно было достроить основание.

Установите основание в обратном порядке и закончите поворачивать его нижнюю часть. Я делаю это, вытачивая «патрон с резьбой» из обрезков дерева и привинчивая к нему основание.

Заключительные мысли

Нарезание резьбы по дереву ручным инструментом понравится не всем. «В чем смысл?» Вы можете спросить. Учиться гоняться за нитками ни в коем случае не является самоцелью. Соединение крышки и основания коробки с помощью резьбы поднимет вашу работу на уровень, доступный лишь небольшому проценту токарных мастеров. Этот особый навык добавит новое измерение вашим проектам и откроет возможности, недоступные при простом соединении со скользящей посадкой. Но независимо от того, берете ли вы крутую кривую обучения резьбонарезке или просто читаете об этом и передаете знания, мы сохраняем важную часть истории токарной обработки дерева.

Этот особый навык добавит новое измерение вашим проектам и откроет возможности, недоступные при простом соединении со скользящей посадкой. Но независимо от того, берете ли вы крутую кривую обучения резьбонарезке или просто читаете об этом и передаете знания, мы сохраняем важную часть истории токарной обработки дерева.

Все фотографии Шерил Анджело.

Сэм Анджело сорок лет работал в сфере государственного образования, преподавал, тренировал и работал школьным консультантом, в конце концов уйдя на пенсию в 2011 году. В 1988 году он начал заниматься токарной обработкой дерева, используя одолженный токарный станок. Сэм плетет нити вручную уже десять лет и любит вплетать нити в головоломки, коробки и полые формы. Его работы можно увидеть на wyomingwoodturner.com. Сэм также снял более 500 видеороликов по всем аспектам токарной обработки дерева, включая нарезку резьбы. Посетите его канал на YouTube.

Методы Тома – Токарная обработка

Tom2015-12-13T00:59:16-04:00

Заточка инструмента, токарная обработка

относится к углеродистым и быстрорежущим сталям.

Tom2014-12-18T23:31:50-04:00

Токарная обработка

Ограничитель каретки со шкалой на моем токарном станке вызвал большой интерес, поэтому я снял это видео, чтобы показать, что это такое и как оно делается и как это работает.

Tom2014-12-18T23:20:53-04:00

Токарная обработка

Отрезка является одной из наиболее неправильно понимаемых операций обработки на токарном станке. В этом видео рассказывается, как правильно затачивать инструмент, как настроить инструмент так, чтобы он был жестким и правильно выровненным, а также о смазке. Следование этим основным рекомендациям может значительно уменьшить количество изжоги, связанной с отрезкой […]

Tom2014-12-18T23:47:27-04:00

Токарная обработка

В этом видео рассказывается о различных типах центровочных сверл и их применении, как правильно их использовать и какие подводные камни нужно остерегаться.

Tom2014-12-18T23:48:00-04:00

Токарная обработка

Первый из серии видеороликов о самых основных операциях механической обработки. В этом видео рассказывается, как торцевать торец детали или выступа с помощью инструмента с заточенным инструментом в видео «Заточка токарных и торцовочных инструментов для токарного станка».

В этом видео рассказывается, как торцевать торец детали или выступа с помощью инструмента с заточенным инструментом в видео «Заточка токарных и торцовочных инструментов для токарного станка».

Tom2014-12-30T20:59:27-04:00

Токарная и фрезерная обработка

Правильная частота вращения токарного и фрезерного станка увеличивает срок службы инструмента и производительность. В этом уроке обсуждается, как определить правильную скорость резания для различных металлов и как преобразовать эту скорость резания в правильную скорость вращения для инструмента или детали.

Tom2014-12-30T21:11:44-04:00

Токарная обработка

Пошаговая процедура наматывания цилиндрической пружины на токарном станке по металлу, которая охватывает безопасность, а также как сделать необходимые специальные инструменты.

Tom2014-12-30T21:12:10-04:00

Токарная обработка

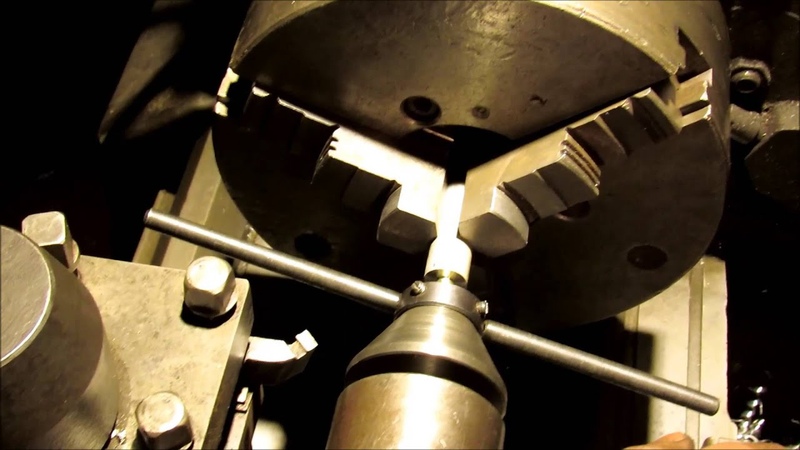

В этой первой из трех частей серии статей о нарезании внутренней резьбы на токарном станке Atlas рассказывается о настройке сменных шестерен для нарезания резьбы с двенадцатью шагами. Я обсуждаю, как читать диаграмму и правильно устанавливать люфт в шестернях.

Я обсуждаю, как читать диаграмму и правильно устанавливать люфт в шестернях.

Tom2014-12-30T21:13:01-04:00

Токарная обработка

Эта вторая из трех частей серии о нарезании внутренней резьбы на токарном станке Atlas охватывает детали настройки инструмента. Я покажу, как расположить компаунд, расточной оправку и инструмент, как обнулить циферблаты и как сделать первый рез.

Tom2014-12-30T21:13:33-04:00

Токарная обработка

Последняя из трех частей серии о нарезании внутренней резьбы на токарном станке Atlas посвящена фактическому нарезанию резьбы. Я покажу, как использовать поперечный суппорт для отвода инструмента, как уменьшить вибрацию и как измерить диаметр резьбы.

Tom2014-12-30T21:15:37-04:00

Токарная обработка

Практическая демонстрация «почему» за шкалой нарезания резьбы.

Tom2014-12-30T21:17:19-04:00

Безопасность превыше всего, токарная обработка

В этом первом из серии коротких видео по технике безопасности я расскажу, как безопасно использовать напильник на токарном станке.

Tom2014-12-30T21:26:43-04:00

Токарная обработка

Концевые фрезы для скругления углов предназначены не только для фрезерования, они также хорошо работают на токарном станке и избавят вас от необходимости шлифовать форму инструмент.

Tom2014-12-30T21:28:21-04:00

Токарная обработка

Первый из серии о том, как нарезать резьбу на токарном станке, в этом выпуске исследуется информация, необходимая для заточки инструмента для нарезания V-образной резьбы. В нем рассказывается, почему быстрорежущая сталь является лучшим выбором для станочника-любителя, и рассказывается о геометрии инструмента для нарезания резьбы на токарном станке.

Tom2014-12-30T21:29:58-04:00

Токарная обработка

В этом эпизоде нарезки резьбы на токарном станке мы вычисляем ширину плоскости и обсуждаем три различных способа расчета угла наклона спирали.

Tom2014-12-30T21:30:34-04:00

Заточка инструмента, токарная обработка

В этом эпизоде, посвященном нарезанию резьбы на токарном станке, мы вычисляем ширину лыски и обсуждаем три различных способа расчета угла наклона спирали.