Назначение и устройство токарно винторезного станка: устройство, назначение и технические характеристики

Содержание

устройство, назначение и технические характеристики

Токарно-винторезные станки имеют похожие конструкции и схожие принципы работы вне зависимости от модели и серии выпуска.

Основная функция данного оборудования – выполнять операции точения, сверления, обработка торцов, нарезание резьбы.

Обрабатывать могут металлические и неметаллические изделия. Поэтому токарно-винторезные станки пользуются популярность на производстве с небольшим размером выпускаемых серий продукции.

Содержание:

- 1 Назначение и область применения универсального станка по металлу

- 2 Основные конструктивные особенности

- 2.1 Передние и задние бабки

- 2.2 Суппорт

- 2.3 Коробка скоростей

- 2.4 Шпиндель

- 2.5 Станина

- 2.6 Нарезание резьбы

- 2.7 Электрический блок управления

- 2.8 Фартук

- 3 Методы классификации

- 3.1 Масса

- 3.2 Максимальная длина детали

- 3.3 Максимальный диаметр

- 4 Какие операции можно производить на устройстве

- 5 Основные технические характеристики

- 5.

1 Количество оборотов

1 Количество оборотов - 5.2 Класс точности

- 5.3 Число передач

- 5.4 Размеры обрабатываемой детали

- 5.5 Вес и габаритные размеры

- 5.6 Величина подачи и максимального перемещения по оси

- 5.

- 6 Применение ЧПУ

- 7 Обзор и схемы распространенных моделей

- 7.1 1Л532

- 7.2 16У04П

- 7.3 1П611

- 7.4 1Д601

- 7.5 16К40

Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов.

Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше.

Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения:

- производство мелких серий продукции;

- единичный выпуск и обработка деталей;

- в редких случаях – массовое производство.

Но в промышленных масштабах токарно-винторезные станки используются редко. Читайте также: токарный станок 16У04П, технические характеристики, описание основных узлов

Основные конструктивные особенности

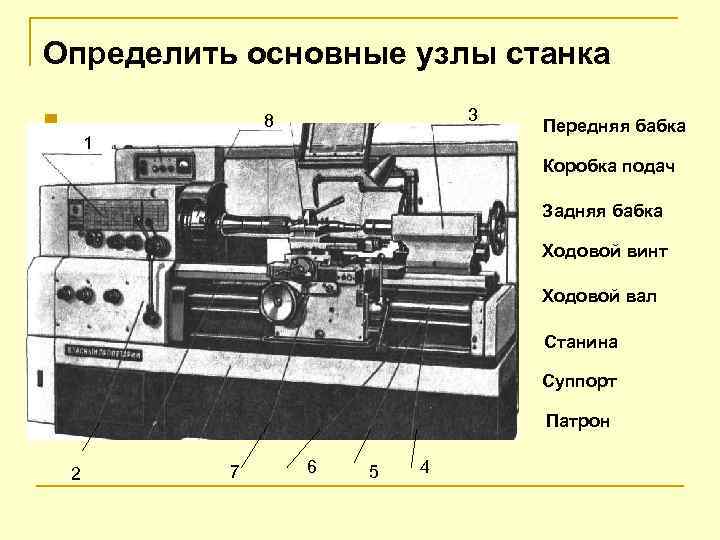

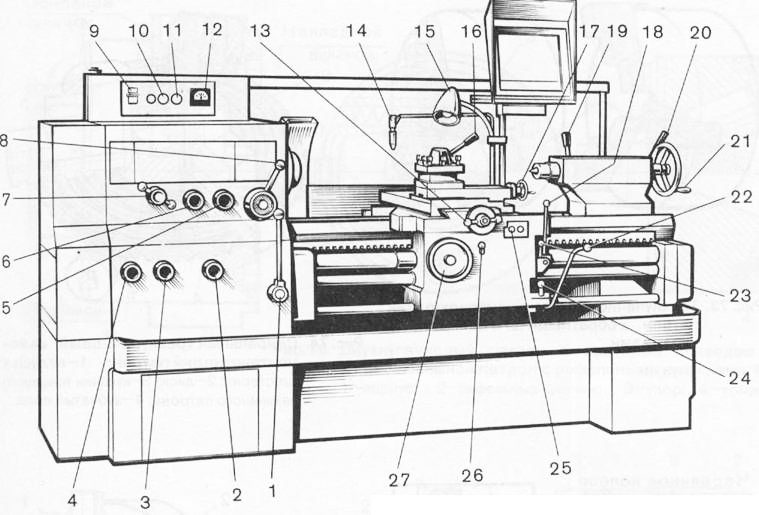

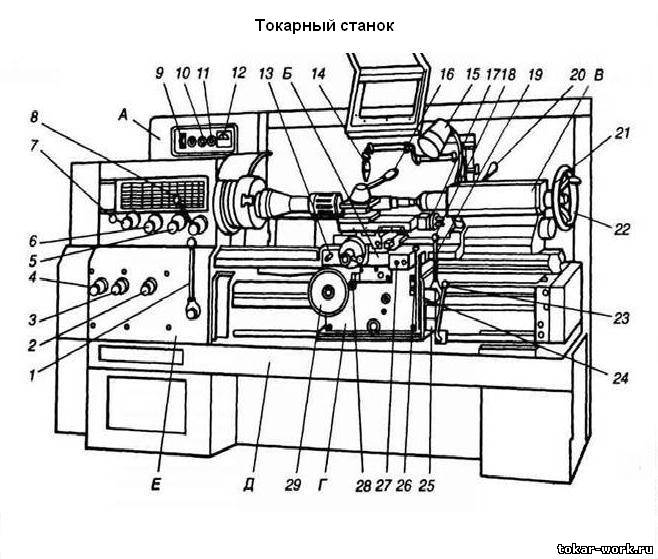

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Читайте также: токарный станок 16К20 технические характеристики

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Читайте также: токарный станок это? Узнай больше по ссылке

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу. При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Методы классификации

токарно-винторезные станки разделяют на несколько типов. Есть несколько наиболее популярных признаков, по которым классифицируют станки данного типа.

Масса

Существуют небольшие станки, которые удобно использовать в личной мастерской или большие, по массе предназначенные для промышленного производства.

Крупные и тяжелые токарные устройства предназначены в основном для применения в машиностроении и энергетике. Тяжелые станки – выше 40 тонн по массе.

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между центрами станка. При равном диаметре выпускаемых изделий есть станки, способные обрабатывать длинные и короткие заготовки.

Максимальный диаметр

По максимальному диаметру имеется самая обширная классификация деталей. Они начинаются от 100 мм и вплоть до 4000 мм. Помимо вышеперечисленных показателей, часто для классификации используют такой параметр, как производительность.

Имеются станки для мелкосерийного производства, для средней серии и для крупных промышленных масштабов. Последний вариант используется на конвейерных линиях.

Какие операции можно производить на устройстве

К основным процессам, которые можно сделать при помощи токарно-винторезного станка:

- выполнение сверления и зенкерования;

- расточка отверстий;

- расточка и обтачивание поверхностей с самой разной конфигурацией: конические, цилиндрические, фасонные;

- подрезка и обработка торцов;

- нарезание резьбы разных типов.

Полный набор возможных работ зависит напрямую от количества и разнообразия дополнительных инструментов.

Основные технические характеристики

У токарно-винторезного станка есть ряд технических характеристик, на которые стоит ориентироваться при выборе токарного станка по металлу как на производство, так и для личной небольшой мастерской.

Количество оборотов

Количество оборотов может отличаться в зависимости от размеров и предназначения токарного станка, но максимальное количество оборотов – 2000 в мин.

Большие обороты предназначены для тонких отверстий в маленьких деталях. Для личных целей в небольшой мастерской достаточно станка, который работает на скорости 1000 об/мин.

Класс точности

Существует несколько классов по точности станков. Для обработки мелких деталей и в промышленных масштабах используются станки повышенной точности с пометкой П.

Для бытовых условий достаточно станков с нормальным уровнем точности, которые имеют пометку Н. Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Число передач

Всего в станке 24 скорости. При этом 12 из них переключаются с помощью автоматики, а остальные 12 – вручную посредством шестеренок.

Размеры обрабатываемой детали

Диаметр обрабатываемых деталей очень широк и может лежать в пределах от 0.5 см до 10 см при этом по техническим характеристикам длина обрабатываемой заготовки может быть от 2.5 метров до 12.5 м.

Вес и габаритные размеры

Размеры токарных станков сильно отличаются. В зависимости от комплектации и модели вес может достигать 400 тонн. Но настольные, домашние модели обычно не превышают по весу 3–4 тонны. Габаритные размеры также могут отличаться, например, для станка 1К62 они равны 2812/3200х1166х1324 мм.

Величина подачи и максимального перемещения по оси

Также зависит от конкретной модели и указывается в паспорте оборудования. У станка 1К62 максимальное перемещение пиноли 20 см.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Обзор и схемы распространенных моделей

Среди разнообразного модельного ряда и нескольких поколений станков, которые выпускаются нашим производством, есть несколько моделей, которые продолжают пользоваться популярностью по своим техническим характеристикам и универсальным свойствам.

Все они используются на производстве или в бытовых условиях по сей день. При этом продолжают быть достойными конкурентами иностранным аналогам.

Это надежные, прочные и долговечные устройства, способные выполнять огромное количество самых разнообразных функций.

1Л532

Один из наиболее популярных на территории бывшего СССР станок, на котором успешно можно выполнять обработку заготовок средних и больших размеров.

В свое время данное оборудование успешно экспортировалось во многие страны мира. Класс точности – Н. Масса станка – 43 тонны.

16У04П

Оборудование повышенной точности. Наибольший диаметр детали, обрабатываемой над станиной – 200 мм. Масса станка – 750 кг.

1П611

Токарный станок 1И611, использующийся на производстве, в том числе и для обточки колес ЖД транспорта. По ГОСТу отличаются повышенной точностью и имеет возможность торможения шпинделя. Вес устройства 560 кг. Легко выполняет следующие функции:

- Сверление.

- Отрезка.

- Нарезание резьбы внутренней и наружной.

- Обработка различных поверхностей.

Наибольший диаметр заготовки над станиной – 250 мм.

1Д601

Токарный станок 1Д601 лучше подходит для чисто бытового использования. Точность меньшая, чем у предыдущего станка. Отличается высокими показателями работы даже спустя много лет функционирования.

Перемещение суппорта, возможно только вручную. Масса всего станка около 30 кг. В связи, с небольшими габаритами максимальная длина обрабатываемой заготовки – 18 см.

16К40

Одна из наиболее популярных моделей, которая реально завоевала популярность среди мастеров. Относится к среднему классу оборудования с классом точности Н.

Начиная с 1932 года в СССР выпущено несколько десятков тысяч самых разных токарно-винторезных станков. Они использовались не только на производстве, но и для обучения молодежи, в школах, училищах, да и у многих настольные станки были в гаражах, домах, собственных мастерских.

Такое оборудование поможет расточить отверстие, подровнять необходимую поверхность, просверлить уже имеющееся отверстие. Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель. Читайте также: чем так хорош токарно-винторезный станок 1М63, технические характеристики.

Токарно-винторезный станок — устройство и характеристики

Токарно-винторезный станок (ТВС) до того, как стать тем, чем он является в наши дни, прошел долгий путь эволюции. С каждым этапом развития данный вид техники изменялся в размерах, росла мощность агрегатов, расширялись функциональные возможности, улучшались параметры точности, эргономичности и масса других показателей.

Что интересно, принцип работы данной техники с момента ее изобретения фактически не поменялся. Устройство токарно-винторезного станка неизменно в глобальном смысле слова, равно как и его фундаментальные узлы. Сохранились и базисные принципы работы на этой технике.

Рассмотрим подробнее, что собой представляет это оборудование, без которого невозможно представить не то что отдельные промышленные структуры, а и целые отрасли экономики.

Суть работы ТВС достаточно проста и логична. Зафиксированная деталь совершает вращение по продольной оси. Этот процесс носит название главного движения. В свою очередь инструмент подводится к детали и совершает поперечный и поступательный ход. Подобные манипуляции позволяют удалять часть заготовки в нужных местах для получения готовой детали.

Главной отличительной особенностью токарно-винторезного станка от обычного токарного агрегата считается то, что его конструкцией предусмотрено наличие особого ходового винта, который дает возможность очень точно создавать новую резьбу с внешней стороны заготовки.

Токарно-винторезные станки состоят из нескольких крупных узлов. Станина является фундаментальной деталью станка, где фиксируются все остальные его составные части. Станина изготавливается из очень прочного чугуна. Тяжелое основание с несколькими направляющими, расположенными вверху, – конструкция, хорошо зарекомендовавшая себя еще много лет назад. Именно поэтому производители токарно-винторезных агрегатов не изменяют этому проверенному временем формату. По направляющим осуществляется перемещение задней бабки и суппорта.

Еще один важный узел в конструкции – передняя бабка, где располагается шпиндель, оснащенный патроном для фиксации обрабатываемой детали. Также на передней бабке предусмотрена коробка передач, сообщающая вращение от электрического двигателя шпинделю.

Суппорт – это важный элемент для подачи режущего инструмента. Конструкция включает специальную каретку, резцедержатель и фартук. Резцедержатель нужен для фиксации инструмента.

Каретка перемещает инструмент по направляющим.

Конструкция фартука включает механизмы контроля суппорта и специальные салазки, которые перемещаются непосредственно по фартуку в продольном и поперечном направлениях. Привод на фартук сообщает коробка подач. Встроенная в коробку гитара дает возможность настроить шаг резьбы. Задняя бабка выполняет функцию держателя детали нестандартных размеров. Кроме того, на ней располагается инструмент, будь то сверла, развертки или зенкеры.

Нужно отметить, что данная конструкция токарно-винторезного станка считается стандартной комплектацией этого типа оборудования. Это не исключает наличия опциональных узлов. В последние годы многие производители оснащают технику копирующими механизмами и особыми насадками для фрезеровки, что заметно расширяет функционал традиционного агрегата.

Более того, серьезную конкуренцию стандартным моделям составляют токарно-винторезные станки с ЧПУ. К слову, последние отличаются повышенной производительностью, точностью и удобством в эксплуатации.

В зависимости от устройства токарно-винторезного станка есть возможность классифицировать это оборудование по ряду признаков. Это может быть степень автоматизации процессов обработки заготовки, конструктивные особенности агрегата и целевое назначение конкретной модели.

Сегодня грубым разделением данной техники может служить классификация ее на автоматическую и полуавтоматическую. Также токарно-винторезные станки бывают горизонтального и вертикального типа. Это зависит от того, где располагается шпиндель. Агрегаты вертикального типа используются в том случае, когда есть необходимость обрабатывать короткие детали большого веса.

Один из важнейших параметров, на который нужно обращать внимание мастеру при выборе станка – это уровень нагрузки на подвижные элементы конструкции. Чем слабее каждая отдельная деталь станка, там выше вероятность того, что техника будет часто выходить из строя и простаивать. Это особенно актуально для тех, кто использует не новую технику.

Даже спустя годы активной эксплуатации жесткость станины должна оставаться на первоначальном уровне, а каждый узел должен выполнять свою функцию безукоризненно. Только в этом случае можно говорить о высокой производительности агрегата на пределе своих возможностей.

Только в этом случае можно говорить о высокой производительности агрегата на пределе своих возможностей.

В наши дни токарно-винторезные станки порадуют высокой точностью, несравнимой с агрегатами, выпущенными в середине прошлого века. Инструменты, которыми комплектуется эта техника, производятся из высококачественных твердых сплавов отменной прочности. Практически все современные станки являют собой эталон точности и производительности. Все это ещё раз подтверждает то, что, хотя данная техника внешне изменилась не так уж существенно, ее эксплуатационные характеристики прогрессируют с каждым годом.

Выводы

Токарно-винторезные станки – оборудование, пользующееся стабильным спросом в России. Сегодня мастеру доступен огромный выбор новых и б/у агрегатов. Отечественные производители подобной техники в полной мере удовлетворяют потребности в ней. При этом у них есть и серьезные конкуренты, особенно среди азиатских и европейских брендов.

Как бы то ни было, у российских компаний-производителей есть все для создания высококачественного конкурентоспособного оборудования. Доступные цены, высокое качество комплектующих и эффективные инженерные наработки делают эту технику очень востребованной на постсоветском пространстве.

Доступные цены, высокое качество комплектующих и эффективные инженерные наработки делают эту технику очень востребованной на постсоветском пространстве.

История обработки винтов и оборудования

Опубликовано автором SheldonPrecisionLLC

Винтовой станок — это тип токарного станка, используемый для точной обработки твердых материалов (обычно металла) в специально разработанные компоненты. Как правило, это оборудование работает за счет вращения заготовки на высоких скоростях и позволяет обрабатывать ее различными сменными режущими инструментами. Винтовые машины могут вводить в заблуждение термин для этой машины, поскольку они используются для производства ряда различных компонентов в дополнение к винтам. Резьбовые детали составляют лишь небольшую часть изделий, изготавливаемых этими типами машин.

До 1840-х годов «обработка винтов» использовалась для обозначения любого процесса, связанного с изготовлением винтов. Когда Стивен Финч представил револьверный токарный станок в 1845 году, его назвали «винтовым станком». В 1860 году Джозеф Р. Браун усовершенствовал оригинальный револьверный токарный станок, который в то время управлялся вручную, модернизировав его, и теперь движения станка можно было механически автоматизировать с использованием барабанных банок. В то время эти машины были теперь известны как автоматические винтовые машины, а более ранние версии назывались ручными винтовыми машинами.

Когда Стивен Финч представил револьверный токарный станок в 1845 году, его назвали «винтовым станком». В 1860 году Джозеф Р. Браун усовершенствовал оригинальный револьверный токарный станок, который в то время управлялся вручную, модернизировав его, и теперь движения станка можно было механически автоматизировать с использованием барабанных банок. В то время эти машины были теперь известны как автоматические винтовые машины, а более ранние версии назывались ручными винтовыми машинами.

В 1950-х годах были достигнуты дальнейшие успехи, поскольку процесс обработки стал автоматизированным с помощью компьютеризированного управления. Эти машины были теперь известны как винтовые станки с ЧПУ и теперь были частью того же семейства автоматических винтовых станков. Сегодня термин «автоматическая винтовая машина» относится к любой винтовой машине, которая работает практически без человеческого труда.

Типы технологии обработки винтов

Револьверные станки

Револьверные станки

были первыми типами винтовых станков. Впервые они были использованы в середине 40-х гг. 19 в. для серийного производства винтов ударных замков 30 тыс. пистолетов по госконтракту. Револьверные станки состоят из ч

Впервые они были использованы в середине 40-х гг. 19 в. для серийного производства винтов ударных замков 30 тыс. пистолетов по госконтракту. Револьверные станки состоят из ч

револьверные головки с горизонтальным или вертикальным вращением, оснащенные различными режущими инструментами, продвигающимися к вращающейся заготовке. Как только один инструмент завершает свою работу, револьверная головка сдвигается назад и индексирует револьверную головку, чтобы применить к заготовке другой инструмент. Когда все инструменты на револьверной головке придали форму заготовке, конечный продукт высвобождается, и на шпиндель добавляется еще одна заготовка. Ранее ручные версии токарно-револьверных станков больше не использовались и были заменены более автоматизированными методами обработки.

Винтовые/токарные станки с кулачковым приводом

Винтовые станки с кулачковым приводом механически автоматизированы с помощью ряда дисковых кулачков. Они стали популярными в конце 1860-х годов, и вращающиеся кулачки преобразуют вращательное движение в линейное. Когда кулачок вращается, линейное движение используется для продвижения режущих инструментов к вращающейся заготовке. Это был первый тип автоматической винтовой машины. Станки с кулачковым приводом в настоящее время в значительной степени заменены станками с ЧПУ, но продолжают широко использоваться во многих производственных цехах.

Когда кулачок вращается, линейное движение используется для продвижения режущих инструментов к вращающейся заготовке. Это был первый тип автоматической винтовой машины. Станки с кулачковым приводом в настоящее время в значительной степени заменены станками с ЧПУ, но продолжают широко использоваться во многих производственных цехах.

Токарные станки с ЧПУ/токарные центры с ЧПУ

В винтовом станке с ЧПУ режущие инструменты управляются компьютерными программами. Токарные станки с ЧПУ/токарные центры с ЧПУ также относятся к семейству винтовых автоматических станков, но вместо того, чтобы полагаться на кулачки для управления подходом режущих инструментов, движение управляется электронным способом с помощью программируемого пользовательского ввода. Токарные станки с ЧПУ стали популярными в 1950-х годах и являются одними из самых популярных автоматических станков с их вытесненными токарными станками с кулачковым приводом. Токарные станки с ЧПУ известны своей повышенной точностью и точностью, а также быстрой скоростью зависания работы.

Швейцарские винтовые станки

швейцарские винтовые станки представляют собой автоматические винтовые станки, состоящие из подвижной передней бабки и направляющей втулки. Заготовка закрепляется в передней бабке цангой, которая зажимает заготовку и вращает ее шпинделем. Режущие инструменты перемещаются внутрь и наружу, чтобы обрезать стержень по диаметру и формировать общее поперечное сечение, в то время как передняя бабка перемещается вперед и назад, чтобы создать желаемую длину. В 1960-х годах первые станки Swiss Screw были автоматизированы с помощью вращающихся кулачков, а версии с ЧПУ стали более широко доступными в 1919 году.70-е годы. На сегодняшний день швейцарские винтовые станки являются одним из самых популярных видов технологии обработки винтов.

Многошпиндельные винтовые станки/токарные станки

Эти типы винтовых станков имеют несколько шпинделей, которые одновременно удерживают, вращают и формируют несколько заготовок. Шпиндели установлены на вращающемся барабане, который продвигает детали к различным режущим инструментам в разных местах. Операции, необходимые для завершения детали, распределяются между режущими инструментами таким образом, что один оборот барабана позволяет произвести готовое изделие. Многошпиндельные винтовые станки могут работать как с кулачком, так и с ЧПУ и обычно используются на современных производственных предприятиях, где решающее значение имеют массовое производство и повторяемая точность.

Шпиндели установлены на вращающемся барабане, который продвигает детали к различным режущим инструментам в разных местах. Операции, необходимые для завершения детали, распределяются между режущими инструментами таким образом, что один оборот барабана позволяет произвести готовое изделие. Многошпиндельные винтовые станки могут работать как с кулачком, так и с ЧПУ и обычно используются на современных производственных предприятиях, где решающее значение имеют массовое производство и повторяемая точность.

Винтовые машины сквозь века

С момента появления винтовых станков более 150 лет назад произошло несколько изменений и усовершенствований. Ручные методы устарели и заменены кулачковой и ЧПУ-автоматизацией. Хотя станки с ЧПУ используются чаще и имеют много преимуществ по сравнению с механической кулачковой автоматизацией, станки с кулачковым приводом по-прежнему используются во многих типах обработки. Наилучший вариант того, какую машину использовать, будет зависеть от специфики работы, которую необходимо выполнить, и имеющегося приложения.

В Sheldon Precision мы используем сочетание станков с ЧПУ и швейцарских винтовых станков с кулачковым приводом, включая Escomatic, Tornos, Star CNC, фрезерное и вспомогательное оборудование, а также передовые системы контроля. С 1969 года компания Sheldon Precision имеет возможность и опыт в производстве компонентов из широкого спектра материалов. Наш опыт и строгие стандарты контроля качества гарантируют, что компоненты высочайшего качества могут быть изготовлены из стали, нержавеющей стали, алюминия, латуни, меди и титана. Мы обслуживаем многочисленные рынки с нашими швейцарскими винтами в медицинской, военной, аэрокосмической, электронной, автомобильной и регулирующей/клапанной областях.

Свяжитесь с Sheldon Precision, чтобы получить предложение по вашему следующему проекту прецизионной обработки компонентов.

Статья адаптирована из: https://news.thomasnet.com/featured/the-history-of-screw-machining-equipment/

подано в рубриках: CNC Machining, Sheldon Precision, Swiss Screw Machining, Swiss Screw Parts

Описание процесса автоматической винтовой машины

– Liberty Machinery

Что он делает? Как я могу его использовать? Почему это поможет мне?

Автоматический токарно-винторезный станок — это особый тип токарного станка, который обычно используется для обработки мелких и средних деталей из пруткового проката различных размеров. Большинство автоматических винтовых станков имеют несколько направляющих и шпинделей, каждый из которых удерживает различные типы инструментов (сверла, формовочные инструменты, фрезы, метчики, штампы и т. Д.). Это дает станку возможность обрабатывать очень большие объемы токарных деталей с минимальным контролем и высокой точностью.

Большинство автоматических винтовых станков имеют несколько направляющих и шпинделей, каждый из которых удерживает различные типы инструментов (сверла, формовочные инструменты, фрезы, метчики, штампы и т. Д.). Это дает станку возможность обрабатывать очень большие объемы токарных деталей с минимальным контролем и высокой точностью.

Существует два основных типа винтовых автоматов: Brown & Sharpe или Turret и Swiss . Каждый может иметь от 1 до 8 шпинделей.

Винтовой станок Brown & Sharpe/Turret типа больше не производится, но по-прежнему используется в сотнях ремонтных мастерских благодаря своей надежности и длительному сроку службы. Он кулачковый.

Винтовой станок швейцарского типа невероятно точен и способен выдерживать допуски с точностью до нескольких микрометров. Большинство швейцарских станков имеют вспомогательный шпиндель с приводным инструментом и направляющую втулку рядом с режущими инструментами для дополнительной жесткости.

Один оператор может одновременно контролировать несколько различных винтовых автоматов, вмешиваясь только при настройке и переналадке. Многошпиндельные винтовые станки намного быстрее, так как каждый шпиндель выполняет свою работу одновременно и независимо. Станки могут достигать большей точности, чем другие типы токарных станков, благодаря использованию в них направляющей втулки и цангового патрона, которые уменьшают пространство между заготовкой и инструментом и, таким образом, повышают жесткость и точность.

Чтобы получить ответы на свои вопросы или дополнительную информацию о винтовых станках, позвоните в Liberty по телефону 847-276-2761 или отправьте нам электронное письмо по адресу [email protected].

Liberty Machinery покупает и продает все виды винтовых станков.

Мы являемся вашим надежным поставщиком высококачественных винтовых станков и другого подержанного оборудования.

Купите винтовую машину Продайте свою винтовую машину

Описание процесса: Как это работает?

Винтовой станок изначально был разработан для производства винтов, в котором прутковый материал прочно удерживается в подвижной передней бабке и вращается против неподвижного режущего инструмента. Винтовой станок с ЧПУ или кулачком будет иметь следующие компоненты: основание, переднюю бабку, полый рабочий шпиндель, передний салазок, задний салазок и револьверную головку. У многих также будет инструмент для окончательной обработки концов.

Винтовой станок с ЧПУ или кулачком будет иметь следующие компоненты: основание, переднюю бабку, полый рабочий шпиндель, передний салазок, задний салазок и револьверную головку. У многих также будет инструмент для окончательной обработки концов.

Общие отрасли промышленности:

Автоматический винтовой станок универсален и используется практически во всех отраслях промышленности, особенно для очень маленьких или тонких деталей. Винтовой станок швейцарского типа широко используется в медицинской и ортопедической промышленности для изготовления прецизионных деталей.

Общие процессы:

Стержни Шпильки компоненты медицинского устройства

Основные производители винтовых станков

Acme Gridley, Browne & Sharpe, Citizen, Conomatic, Davenport, Glidemeister, Hardinge, Index, Miyano, New Britain, Star, Tornos, Traub

Продайте свою винтовую машину

Liberty всегда ищет бывшие в употреблении винтовые станки , чтобы купить их для инвентаря.