Неисправности сварочного полуавтомата: Неисправности полуавтомата сварочного

Содержание

расходники и комплектующие, причины поломок – Оборудование для сварки на Svarka.guru

Любое оборудование со временем ломается. Сварочные аппараты работают с высокими токами и нагрузками, они чаще другого оборудования выходят из строя. Регулярно требуется проводить ремонт сварочных полуавтоматов, выполняющих большую часть работ в мастерских и на крупном производстве. Многие проблемы связаны непосредственно с электрической частью агрегата. Достаточно знаний электрика на начальном уровне, чтобы самостоятельно найти причину сбоя и отремонтировать полуавтомат.

Содержание

- 1 Особенности технического обслуживания

- 2 Факторы или причины, приводящие к выходу из строя

- 3 Составные элементы

- 4 Характерные неисправности

- 4.1 Несанкционированное прерывание цикла

- 4.2 Сильное дребезжание и гудение

- 4.3 Перегрев устройства

- 4.4 Не регулируется сварочный ток

- 5 Последовательность действий при ремонте

- 5.

1 Неисправность электрической схемы

1 Неисправность электрической схемы - 5.2 Неисправность механизма подачи проволоки

- 5.3 Предварительный осмотр

- 5.4 Диагностика неисправностей

- 5.5 Некоторые особенности ремонта

- 5.

Особенности технического обслуживания

Нормальную работу сварочного полуавтомата обеспечивают одновременно разные по своему назначению и характеру узлы:

- механические;

- электрические и электронные:

- газовые:

Начиная ремонт полуавтомата, необходимо проанализировать причины сбоя и какой именно узел вышел из строя.

При обслуживании полуавтомата, следует проводить ежедневные осмотры на наличие наружных повреждений корпуса, нарушение изоляции кабелей.

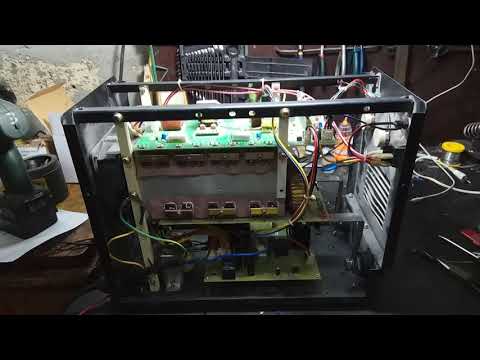

Оборудование ежемесячно открывается, очищается от пыли и грязи внутри. Во время этой профилактики проверяются и подтягиваются все контакты.

Факторы или причины, приводящие к выходу из строя

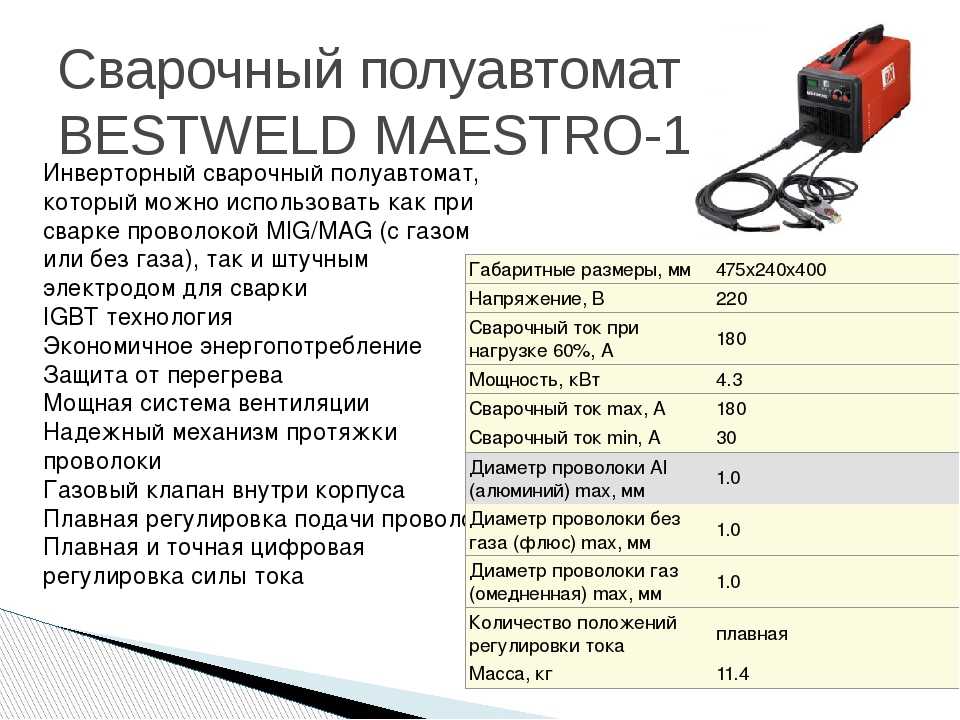

В основном полуавтоматы сделаны на базе инвертора. Компактный и удобный аппарат имеет свои особенности. Он не переносит низких температур и быстро покрывается внутри пылью.

Компактный и удобный аппарат имеет свои особенности. Он не переносит низких температур и быстро покрывается внутри пылью.

Приступая к ремонту сварочных полуавтоматов, надо учитывать основные факторы, которые могут привести к поломке:

- окисление и ослабление контактов, обрыв кабеля;

- нарушение соотношения режимов работа – отдых;

- неправильно выбран тип проволоки и неравномерная ее подача;

- настройка не соответствует проводимой работе;

- плохой контакт между деталью и зажимом;

- низкое напряжение в сети;

- минусовая температура окружающей среды;

- закончился рабочий ресурс отдельных деталей;

- пыль и влага на внутренних узлах.

Каждое нарушение в эксплуатации выражается по своему. Сначала необходимо внимательно осмотреть аппарат, проверить его целостность и состояние контактов, проанализировать характер сбоя. Затем можно приступать к самостоятельному ремонту.

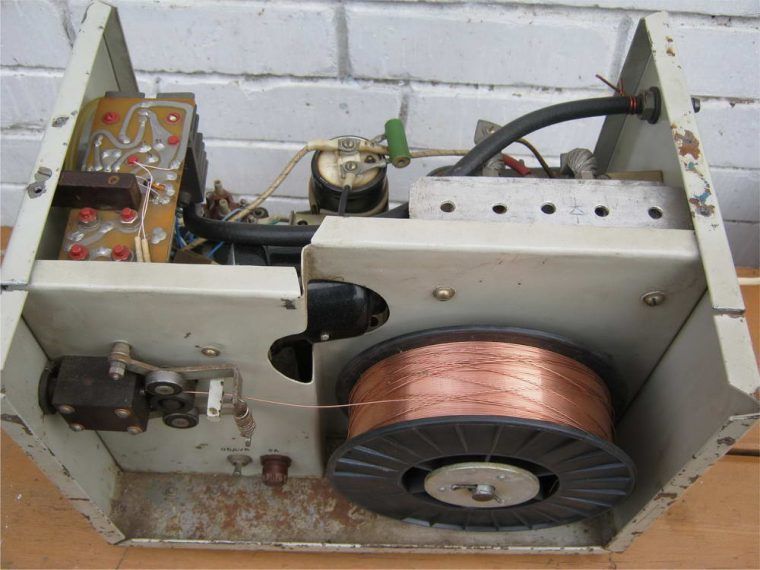

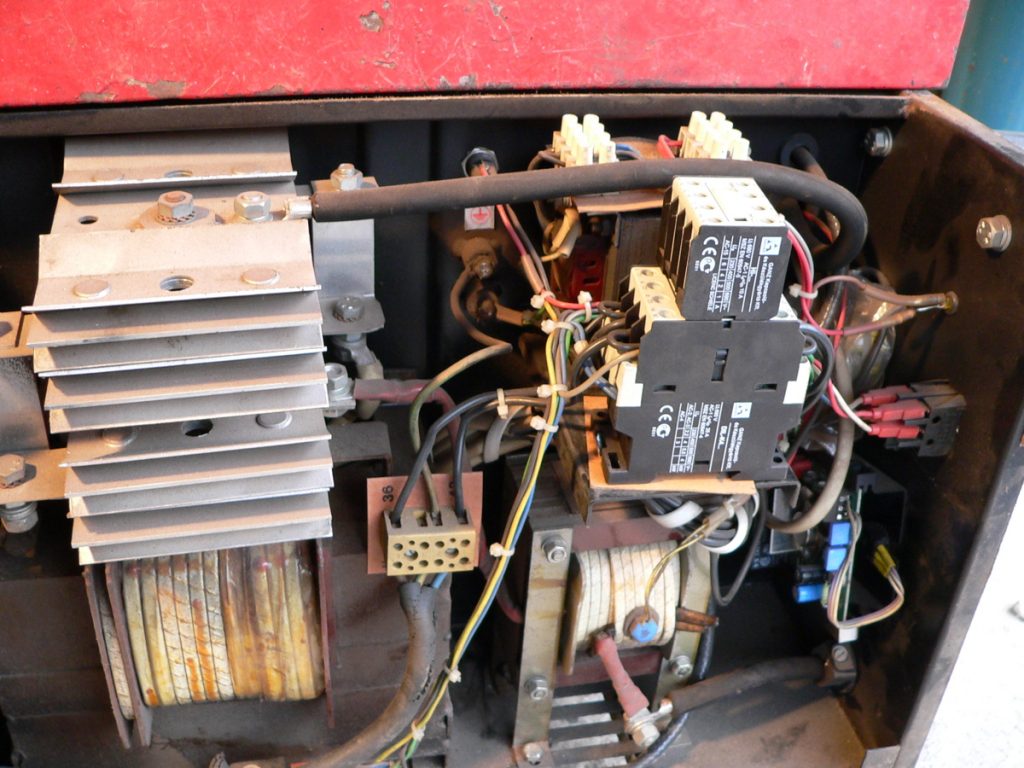

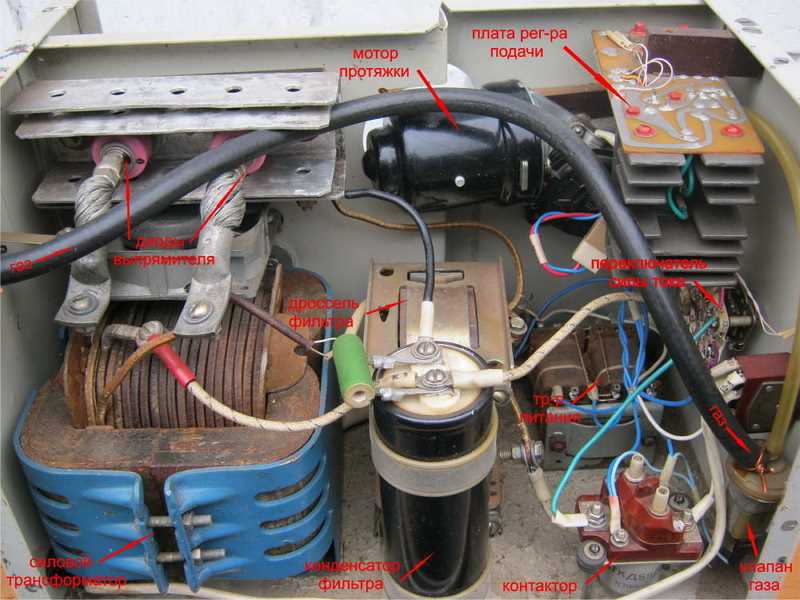

Составные элементы

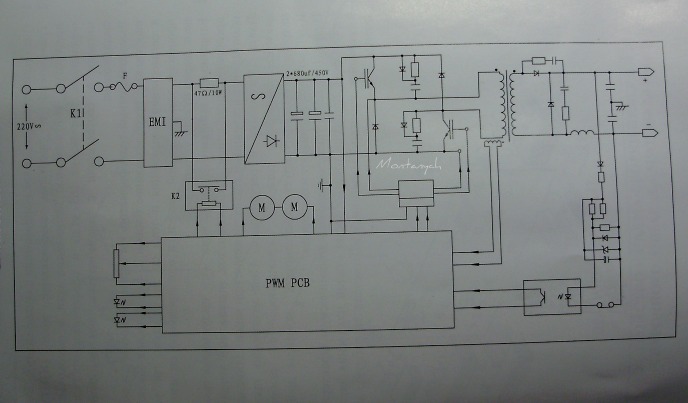

Полуавтоматическая сварка под слоем защитного газа производится на различном оборудовании, но все оно имеет основные узлы:

- источник питания – конвертор или трансформатор;

- катушка и устройство подачи проволоки;

- система подачи газа;

- держак с соплом и наконечником.

[/stextbox id=’warning’]При сварке электродами отсутствует катушка и механизм подачи. Порошковая проволока не нуждается в подаче газа. Таких полуавтоматов мало.[/stextbox]

Характерные неисправности

Основные неисправности видно сразу. Если шов получается с порами и темный, следует заменить баллон. Это признаки влаги в газе. Большое количество искр возникает при работе на одном режиме, когда баллон пустеет и уменьшается давление – расход газа.

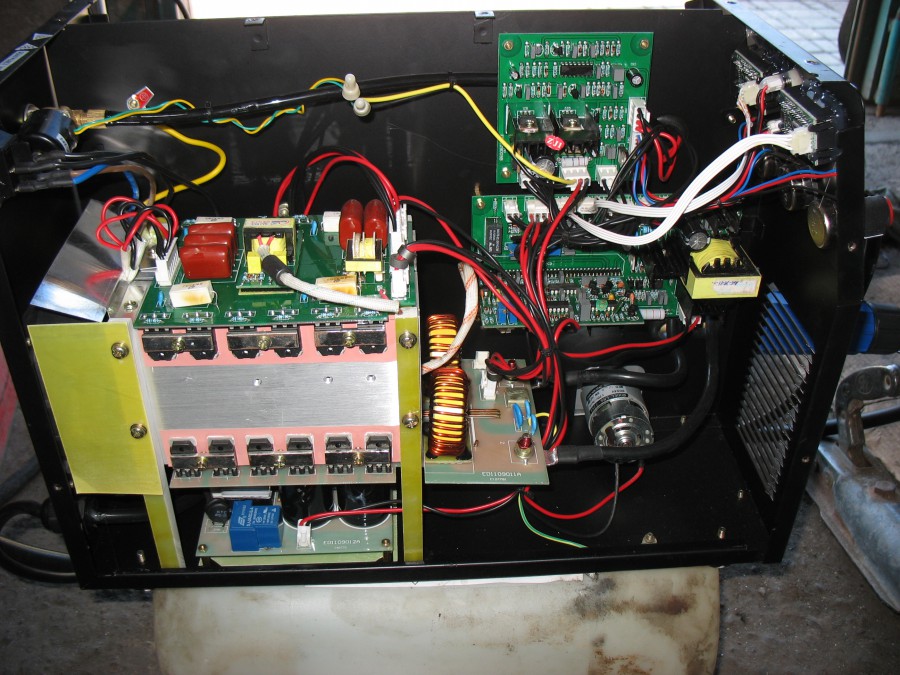

С наибольшей нагрузкой работает инвертор. Он имеет сложную электронную плату, систему охлаждения и к нему привязана работа всех остальных механизмов. Поэтому инвертор ломается чаще других узлов полуавтомата.

Несанкционированное прерывание цикла

Причиной прерывания процесса сварки может стать неравномерная подача проволоки. Когда расходный материал движется рывками. В этом случае следует заменить канал новым, гладким внутри. Следует проверить работу натяжного механизма, изменить силку прижима роликов. При необходимости заменить запчасть или полностью весь узел.

При необходимости заменить запчасть или полностью весь узел.

При пробое в обмотке катушки высокого напряжения цикл сварки прерывается и не возобновляется. Следует прозвонить обмотки, и непригодную деталь заменить.

В прерывании работы полуавтомата могут быть виноваты плохие контакты. Если они окислились или соединение ослабло, ток будет поступать прерывисто или исчезать. Контакты следует зачистить, покрыть специальной токопроводящей смазкой и затянуть.

Инверторный сварочный аппарат начинает тянуть при температуре – 5⁰. При более низкой он просто перестает работать, прерывая цикл сварки. Надо проверить, при каких условиях эксплуатируется аппарат. Если причина в холоде, то достаточно перенести инвертор в теплое помещение, дать время ему согреться и полуавтомат будет нормально работать.

Сильное дребезжание и гудение

Аппарат начинает гудеть, когда перегружен трансформатор. Это возникает при сварке проволокой или электродом большего диаметра, на какой рассчитан полуавтомат. Гул может возникать при сильной нагрузке на обмотки по причине сильного проседания сетевого тока. Следует проверить по паспорту, какой максимальный диаметр расходного материала допускается и минимальное напряжение, с которым может работать данный аппарат.

Гул может возникать при сильной нагрузке на обмотки по причине сильного проседания сетевого тока. Следует проверить по паспорту, какой максимальный диаметр расходного материала допускается и минимальное напряжение, с которым может работать данный аппарат.

Дребезжание сопровождает работу сварочного полуавтомата в случае плохих контактов и возникновения искрения в местах соединения разных узлов. Необходимо заменить изоляцию на новую, закрепить контакты. Возможно, потребуется диэлектрическая вставка между катушками, чтобы они гарантированно не соприкасались и не замыкали.

Перегрев устройства

Чаще всего перегрев сварочного полуавтомата вызывает:

- работа на повышенных режимах;

- несоблюдение периодичности работы и отдыха оборудования;

- сбой в работе вентилятора;

- низкое напряжение в сети;

- пыль покрыла микросхемы и элементы воздушного охлаждения.

При эксплуатации оборудования следует предварительно изучить его технические характеристики не перегружать полуавтоматический аппарат. Во всех паспортах указаны предельные значения тока и режим работы в процентах относительно часа работы. Например, 40% означает, что через каждые 25 минут аппарат должен 35 минут отдыхать. Инверторные полуавтоматы обычно охлаждаются быстро и имеют режим работы 50% и даже 60%. Но прерываться все равно надо.

Во всех паспортах указаны предельные значения тока и режим работы в процентах относительно часа работы. Например, 40% означает, что через каждые 25 минут аппарат должен 35 минут отдыхать. Инверторные полуавтоматы обычно охлаждаются быстро и имеют режим работы 50% и даже 60%. Но прерываться все равно надо.

При ежемесячном осмотре проверяется направление вращения вентилятора, он должен гнать воздух внутрь корпуса. Если на ребрах холодильников и платах осела пыль, оборудование будет греться.

При низком напряжении в сети, аппарат работает с повышенной нагрузкой. Происходит нагрев обмоток и всего преобразователя. В рейтинге полуавтоматов, работающих при пониженных токах, лидирует инвертор. Трансформатор не выдерживает проседание ниже 185В.

Не регулируется сварочный ток

Если рукоятка вращается, а значение тока не изменяется, самая простая поломка – выход стержня ручки из зацепления. Но в основном это нарушение в перемещении сердечника или катушек. Следует разобрать механизм, очистить его от грязи, заменить изоляцию и затянуть клеммы. После этого проверить поворотом ручки перемещение сердечника.

Следует разобрать механизм, очистить его от грязи, заменить изоляцию и затянуть клеммы. После этого проверить поворотом ручки перемещение сердечника.

Если все нормально, следует осмотреть магнитопровод на предмет замыкания. Отремонтировать его можно, если незначительно нарушена изоляция.

Последовательность действий при ремонте

Любой ремонт начинается с очистки аппарата от пыли, масла, грязи. После этого проверяется целостность кабелей, шлангов, изоляции.

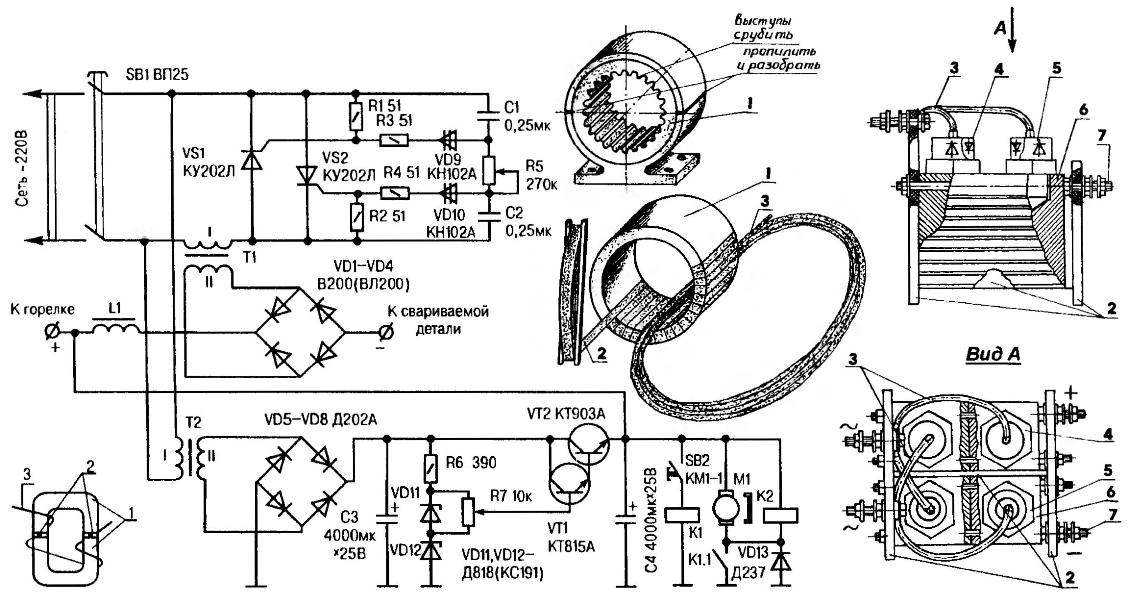

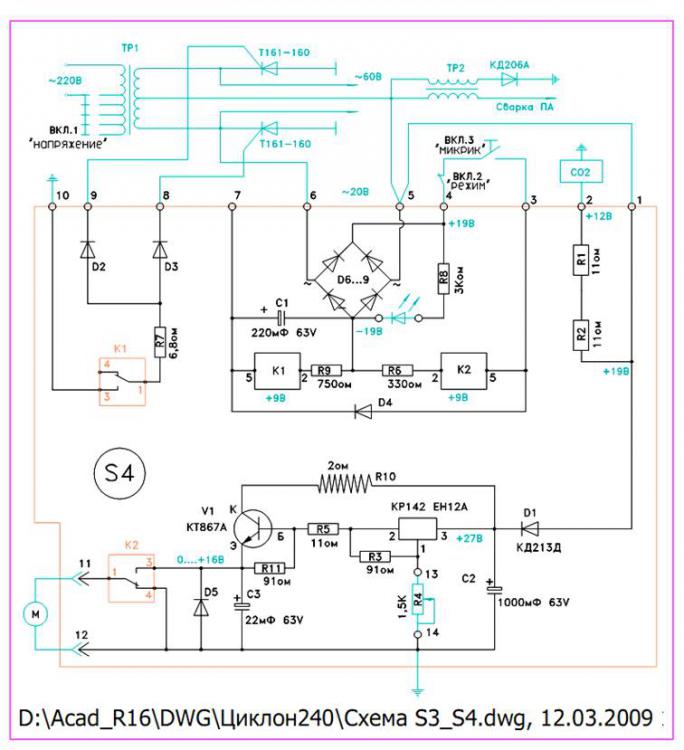

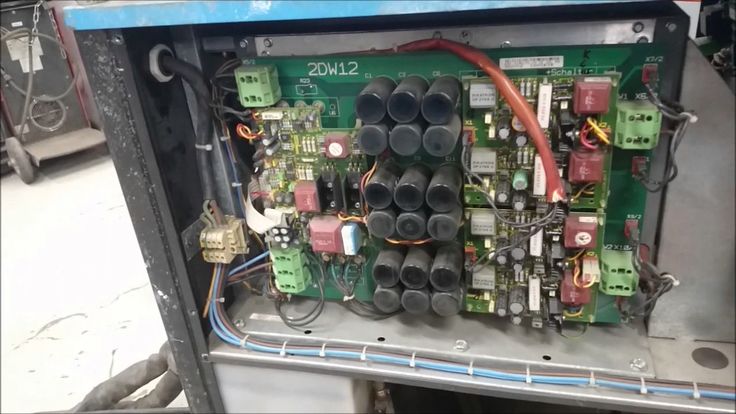

Неисправность электрической схемы

Ремонт электрической части начинается с проверки контактов.

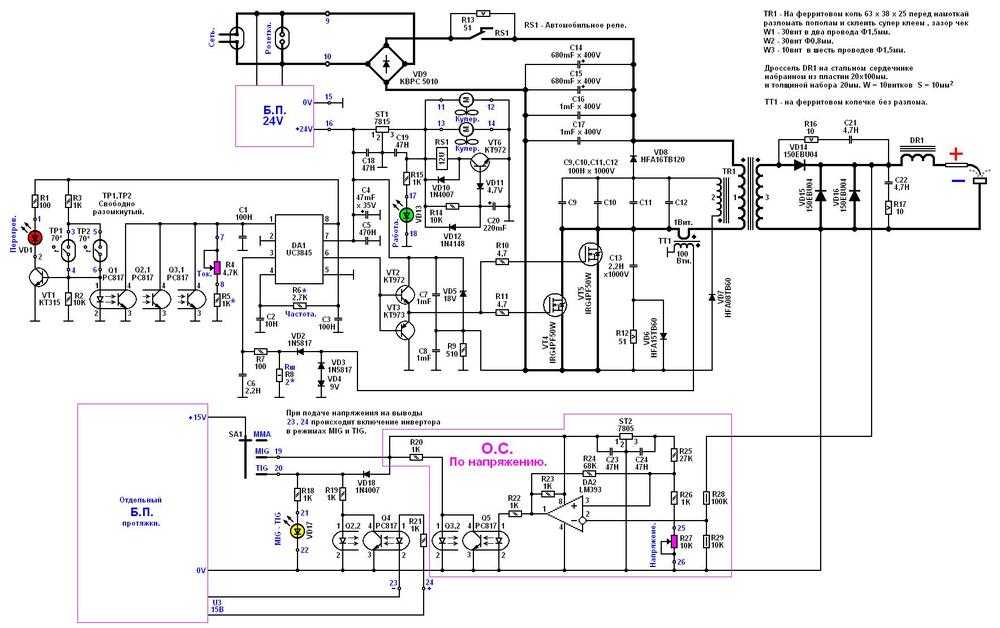

Электросхема прозванивается полностью с помощью специальных приборов. Если обнаружена нерабочая деталь, она выпаивается и на ее место ставится новая. Обычно в техническом паспорте имеется схема и расходник – перечень используемых диодов, выпрямителей и других углов.

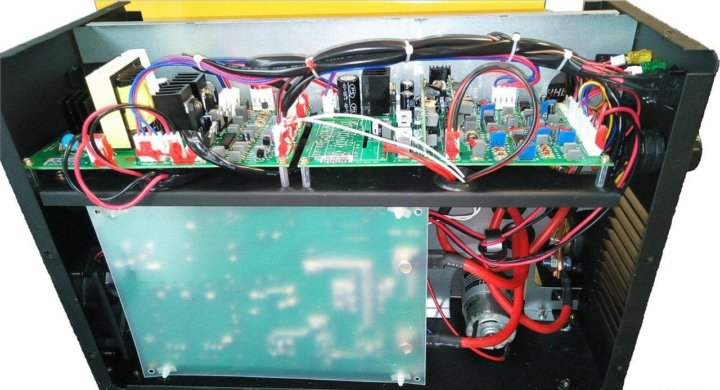

[stextbox id=’info’]Слесарь 5 разряда по ремонту сварочного оборудования Тимофеичев Н.Г.: «Инверторы выпускаемые германскими и чешскими фирмами отличаются малыми размерами, прочностью и надежностью. Они имеют один недостаток. Все узлы расположены на одной плате. В случае выхода из строя одной детали, ее сложно заменить в домашних условиях. Следует ставить новую плату, которая составляет львиную долю стоимости аппарата. В основном такая электроника стоит на бытовом оборудовании. Если работы дома много, лучше брать полупрофессиональный полуавтомат с раздельными блоками управления».[/stextbox]

Они имеют один недостаток. Все узлы расположены на одной плате. В случае выхода из строя одной детали, ее сложно заменить в домашних условиях. Следует ставить новую плату, которая составляет львиную долю стоимости аппарата. В основном такая электроника стоит на бытовом оборудовании. Если работы дома много, лучше брать полупрофессиональный полуавтомат с раздельными блоками управления».[/stextbox]

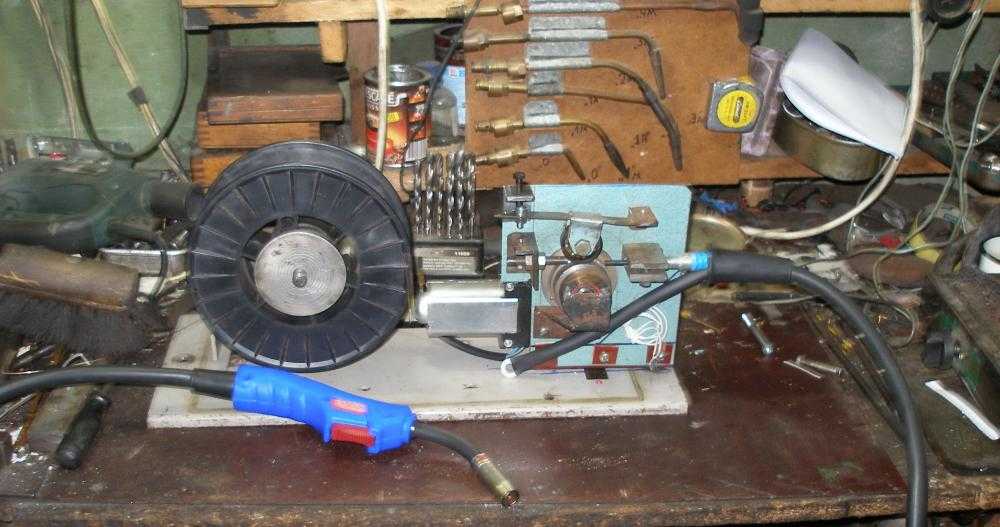

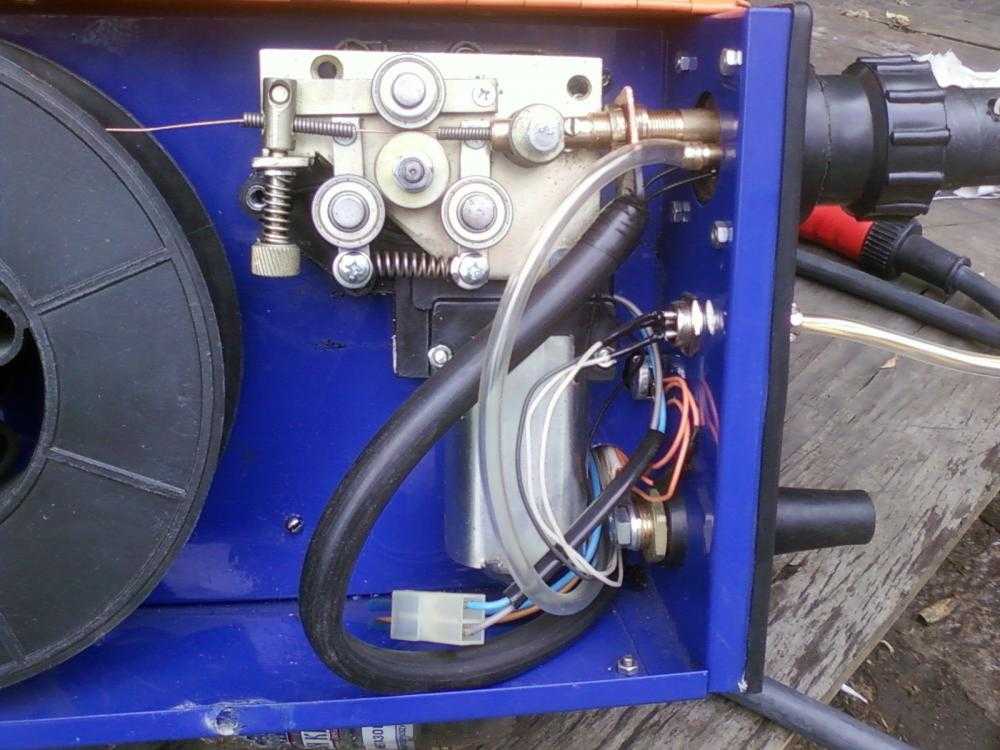

Неисправность механизма подачи проволоки

Проволока может идти рывками, если канал для ее подачи уже стерся или ролики механизма подачи плохо прижимают ее. Неправильно подобранная вставка для наконечника может служить причиной рывков.

Отверстие должно точно соответствовать расходному материалу. При длине кабеля более 4 м следует использовать тянущий механизм или комбинированный. Канал выбирается с внутренним диаметром 4 мм.

Предварительный осмотр

Предварительный осмотр включает в себя очистку всех внутренних узлов, проверку целостности изоляции. Все контакты следует сразу очищать от окислов и хорошо закручивать. Нигде не должно быть четных пятен замыканий.

Все контакты следует сразу очищать от окислов и хорошо закручивать. Нигде не должно быть четных пятен замыканий.

Диагностика неисправностей

Регулярный правильный уход за оборудованием и эксплуатация сварочного аппарата в соответствующих его характеристикам режимах обеспечит длительную его работу. Проще каждый месяц осматривать и при необходимости менять изоляцию, чем менять пробитые конденсаторы.

[stextbox id=’alert’]Важно! Раз в год аппарат следует разбирать полностью и очищать двигатель вентилятора, смазывать подшипники.[/stextbox]

При перемещении с холода в помещение, агрегат должен постоять 2 – 3 часа, согреться. Все расходники должны точно совпадать с указанными в паспорте.

Некоторые особенности ремонта

Для хорошего полуавтомата производитель старается снабжать различными комплектующими, приспособлениями и запасными частями с минимальным рабочим ресурсом. При замене детали ее необходимо аккуратно выпаять и выбрать аналогичную, используя даташит список. В нем указаны все характеристики и разные обозначения одинаковых деталей.

В нем указаны все характеристики и разные обозначения одинаковых деталей.

Частота ремонта сварочного полуавтомата полностью зависит от условий его эксплуатации. При соблюдении основных требований и регулярном уходе, аппарат прослужит значительно дольше.

Ремонт полуавтомата сварочного своими руками

Посвящается таким же чайникам как и я 😉

Дело было так: последнее время проволока как-то с напрягом проходила через рукав, иногда подвисала.

С подающим механизмом всё чики-пуки, но тем не менее варить дико неудобно, а проволоки оставалось как раз пара витков.

Ну я подумал проволока — гумно и решил заменить катушку.

Но всё пошло не как обычно — проволоку из рукава еле вытащил и с каким-то скрежетом, а новая проволока не доходя сантиметров 20 до рукоятки встала намертво с отчётливым ударом.

После этого проволоку из рукава я вытащить уже не смог. В этот момент я представил себе поход в магазин и покупку новой горелки… это совсем не вдохновляло…

Но один человек сказал мне разобрать горелку и вытащить «ёршик».

А я блин как-то вообще можно сказать не в теме был, до сих пор с таким не сталкивался и за 1.5 года второй раз открутил горелку от сварочника, а до этого кроме наконечников ничего не менял.

Ну ладно, предысторию закончу и перейду к делу:

«ёршики» эти продаются и являются расходниками как и наконечники, так что продаются во всех сварочных магазинах.

Теперь:

1) Откручиваем горелку от аппарата и после этого с торца горелки откручиваем фиксирующую гайку:

Когда возникает необходимость [отремонтировать сварочный полуавтомат], необходимо действовать спокойно и последовательно.

Ремонт любого технически сложного устройства начинается с его осмотра.

Сварочный полуавтомат отличается компактностью и технологичностью в эксплуатации.

При соблюдении всех правил эксплуатации электрических установок, аппарат надежно служит в течение многих лет.

В то же время хорошо известно, что сварочное оборудование требует своевременного обслуживания и правильного хранения.

Очень важно соблюдать режимы сварки, которые прописаны в инструкции по эксплуатации.

И если произошла поломка полуавтомата, то ее нужно своевременно устранить.

Составные элементы сварочного полуавтомата

Прежде чем начинать ремонт сварочного полуавтомата своими руками, следует четко представлять себе, из каких узлов и агрегатов состоит полуавтомат.

Стандартная структура сварочного полуавтомата включает в себя следующие узлы и агрегаты:

- источник электропитания;

- устройство для подачи присадочной проволоки;

- источник инертного газа;

- держак с горелкой.

Источник питания, в свою очередь, состоит из трансформатора, выпрямителя, дросселя и других элементов.

Для сварки деталей из любых металлов и сплавов, главным фактором, определяющим качество шва, является стабильность горения дуги.

В процессе обеспечения этой стабильности участвуют все перечисленные элементы.

Устройство подачи присадочной проволоки представляет собой сложный механизм.

Если подача присадочного материала происходит с задержкой, то это сразу же отрицательно отразится на качестве сварного соединения.

Полуавтомат качественно варит только в таком состоянии, когда все узлы и агрегаты точно настроены и действуют синхронно.

Невозможно добиться высокого качества сварного шва и в том случае, когда защитный газ подается в зону горения дуги с перебоями. Газ может подаваться из баллона или специальной газораспределительной системы.

Нарушение подачи может происходить по разным причинам, которые необходимо обнаружить и устранить.

Характерные неисправности

Сварочный полуавтомат отличается удобством и надежностью при работе.

Однако случаются и такие ситуации, когда ему требуется ремонт.

Если аппарат вообще не варит, то надо начинать ремонтные работы с внимательного осмотра всех узлов и деталей.

Чаще всего отказы и неисправности возникают в результате несоблюдения правил эксплуатации устройства.

Нередко случается так, что в электрической цепи теряется контакт, и процесс сварки прерывается.

Для того чтобы с большой вероятностью определить неисправность, в инструкции по эксплуатации приведены часто встречающие поломки и способы их устранения.

Несанкционированное прерывание цикла

Отключение сварочного полуавтомата без всяких видимых причин происходит в том случае, когда срабатывает автомат защиты от короткого замыкания.

Замыкание может произойти в цепи высокого напряжения между проводами обмотки трансформатора. Или между проводами и металлическим корпусом.

Защита срабатывает и в том случае, когда пробит конденсатор. Выполняя ремонт, надо, в первую очередь, обесточить аппарат. Затем найти и устранить неисправность.

Возможно, для этого потребуется заменить изоляцию или впаять новый конденсатор.

Сильное дребезжание и гудение

Очень часто гудение сварочного полуавтомата сопровождается перегревом трансформатора.

Если такое происходит в то время, когда сварщик варит очередной шов, то нужно прекратить работу и осмотреть аппарат.

К таким неприятностям может привести ослабление болтовых соединений, которые стягивают листы магнитопровода или сердечника.

По аналогичной причине может задребезжать агрегат, который перемещает катушки.

Короткое замыкание между сварочными кабелями тоже сопровождается сильным гулом.

Чтобы устранить такую неисправность своими руками, достаточно подтянуть крепежные болты, проверить целостность изоляции и при необходимости усилить ее.

Перегрев устройства

Если сварочный полуавтомат варит, но при этом сильно греется, то необходимо срочно провести профилактический осмотр, ремонт или замену изношенных деталей.

Чаще всего к перегреву аппарата приводят нарушения режима сварки. Если сварочный ток задается выше допустимых значений, это приводит к перегреву основных элементов.

И в первую очередь — вторичной катушки трансформатора. Такая же реакция последует в том случае, когда диаметр электрода выбран больше, чем следует.

Или когда сварка выполняется в течение длительного отрезка времени без перерыва. При больших объемах сварочных работ нужно обязательно делать технологические перерывы.

Не регулируется сварочный ток

Если при выборе режима работы полуавтомата, величина сварочного тока не устанавливается на требуемую величину, то надо внимательно осмотреть механизм регулятора.

Причиной неправильной регулировки может послужить износ винта или короткое замыкание между зажимами регулятора.

При попадании внутрь кожуха посторонних предметов нарушается подвижность вторичных катушек.

Такого рода неисправности можно легко устранить своими руками, не обращаясь к услугам специалистов из сервисного центра.

Последовательность действий при ремонте

Когда сварочный полуавтомат варит металлические конструкции, но качество сварки оказывается низким, аппарату требуется ремонт.

В рабочей обстановке, когда нет времени обращаться в сервисный центр, устранить неисправность вполне по силам своими руками.

Многолетний опыт показывает, что значительное количество неисправностей возникает по самым простым причинам.

В числе таких причин на первом месте значатся плохие контакты.

Из этого показателя следует очевидный вывод – в первую очередь необходимо проверить прочность электрических соединений и обязательно прожать все клеммники.

Если проведенный своими руками ремонт по зачистке и уплотнению контактных соединений не принес результатов, то нужно разделить работы на три следующих этапа:

- диагностика электрической схемы;

- диагностика механизма подачи проволоки;

- диагностика системы подачи защитного газа.

Зачастую полуавтомат включен, исходное напряжение на него подается, но сварочный ток не подается и дуга не загорается.

Такая ситуация может возникнуть при перегреве устройства, когда варит неопытный сварщик. Просто превышен рабочий период сварки и сработала защита.

Просто превышен рабочий период сварки и сработала защита.

Ничего страшного в такой ситуации нет. Необходимо дождаться, пока полуавтомат остынет, и возобновить работу.

Для того чтобы провести ремонт полуавтомата своими руками, нужно иметь следующие инструменты и приборы:

- омметр или осциллограф;

- отвертка;

- гаечные ключи;

- паяльник и припой;

- пассатижи.

Ремонт сложного электротехнического оборудования требует от исполнителя определенной теоретической и практической подготовки.

Когда аппарат не варит, нужно взвесить свои возможности и выполнять ремонт самостоятельно либо пригласить специалистов.

Неисправность электрической схемы

Наиболее сложная в сварочном полуавтомате электрическая часть. Когда аппарат варит, но при этом шов формируется неравномерно, нужно проверить исправность выпрямителя.

В схеме может выйти из строя диод или выпрямительный мост в целом.

Для того чтобы определить исправность элементов, их нужно выпаять и проверить с помощью омметра.

Стабильное горение сварочной дуги обеспечивается дросселем. По сути это катушка индуктивности, которая обладает высокой надежностью.

Но проверить ее исправность нужно обязательно. Чаще чем диоды, выходит из строя конденсатор. Он легко меняется своими руками с помощью паяльника.

Неисправность механизма подачи проволоки

При нестабильной работе механизма подачи присадочной проволоки сварочный аппарат варит плохо.

Соединение деталей получается некачественным, и значительный объем работы оценивается как брак. Причиной тому может служить чрезмерный износ направляющего канала и подающих роликов.

Первым делом необходимо отрегулировать уровень давления этих роликов.

Если эта операция не принесла ожидаемых результатов, то самое эффективное, что можно сделать, заменить весь комплекс подачи – направляющий канал и подающие ролики. Эта легко делается своими руками.

Эта легко делается своими руками.

Некоторые особенности ремонта

Многолетний опыт показывает, что в некоторых случаях сварной шов получается непрочным из-за низкого качества защитного газа.

Или по причине нестабильной его подачи в зону горения дуги.

В таких случаях необходимо провести ревизию всего тракта подачи газа и горелки, которую сварщик держит своими руками в процессе работы.

Этот инструмент всегда нужно содержать в рабочем состоянии. Оберегать его от повреждений и загрязнения.

Все профилактические работы, которые предписаны в инструкции по эксплуатации, нужно выполнять неукоснительно.

При выполнении этих требований сварочный полуавтомат будет действовать безотказно.

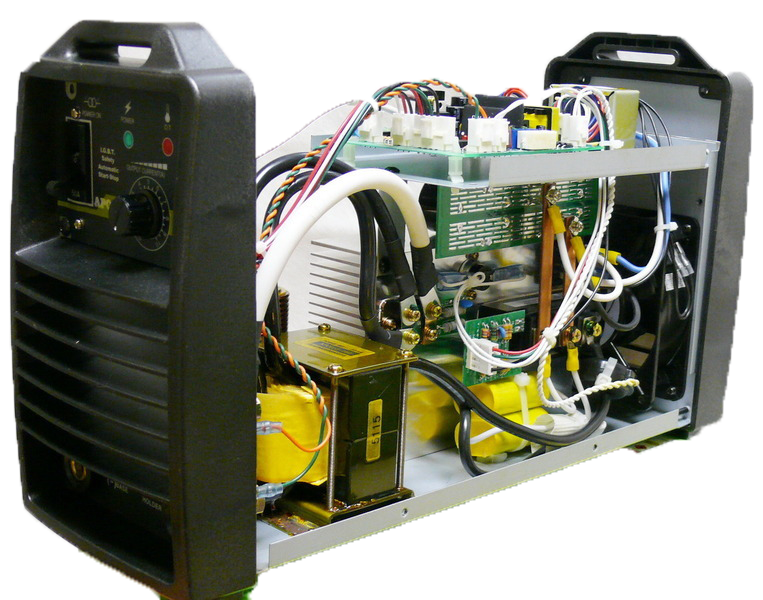

Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Подобная операция легко выполнима в домашних условиях, поскольку внутренняя компоновка инверторной установки для розжига дуги хорошо поддается диагностике и обслуживанию. Успешность исправления неисправностей инверторной сварки зависит, прежде всего, от навыков и знаний мастера-ремонтника.

Особенности сварочных инверторов и их ремонт

Сварочный полуавтомат инверторного типа обладает рядом особенностей и преимуществ.

Большинство пользователей подобных сварочных устройств отмечают:

- высокую мощность установки;

- мобильность аппарата;

- простоту обслуживания;

- надежность конструкции инвертора;

- минимальное потребление электрической энергии при выполнении работ по свариванию металлических изделий.

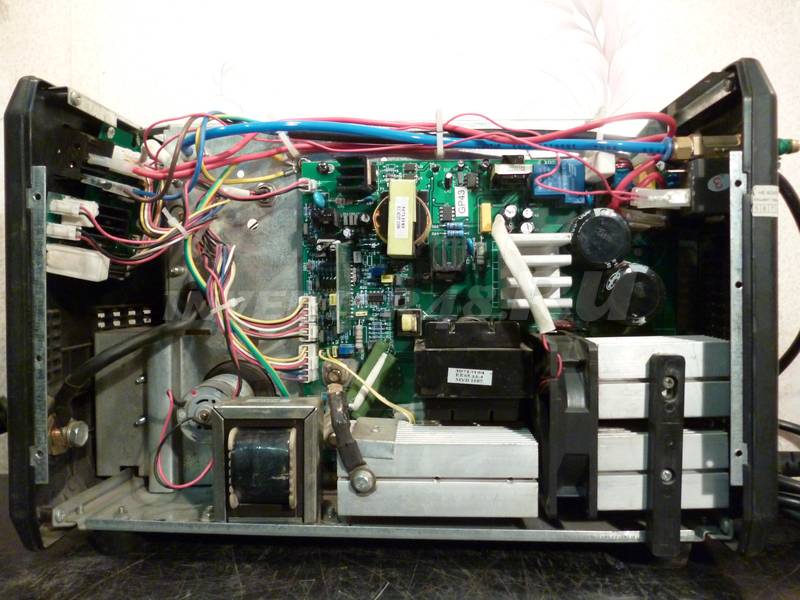

Характерной особенностью инверторных устройств для сварки служит более сложная электротехническая схема, по сравнению с трансформаторными или выпрямительными сварками.

Ремонт инверторных сварочных аппаратов следует начинать с проверки следующих элементов:

- транзисторы;

- диодный мост;

- система охлаждения.

Перед тем, как отремонтировать сварочные аппараты своими руками необходимо провести диагностику основных компонентов. Как правило, неисправные детали, например, транзисторы или диоды, можно легко определить по существенном изменении геометрии.

Если такие детали удается выявить визуально, то восстановление аппарата для сварки своими руками сведется к банальной замене неисправных электротехнических элементов при помощи паяльника и припоя.

Большинство моделей инверторных аппаратов для сварки комплектуются инструкциями. Проводить обслуживание данных устройств проще по схемам, имеющимся в соответствующем разделе документации.

Диагностика неисправностей инверторов

Непосредственно перед выполнением восстановления работоспособности инверторного оборудования для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить сварочный аппарат на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Основные виды поломок и их устранение

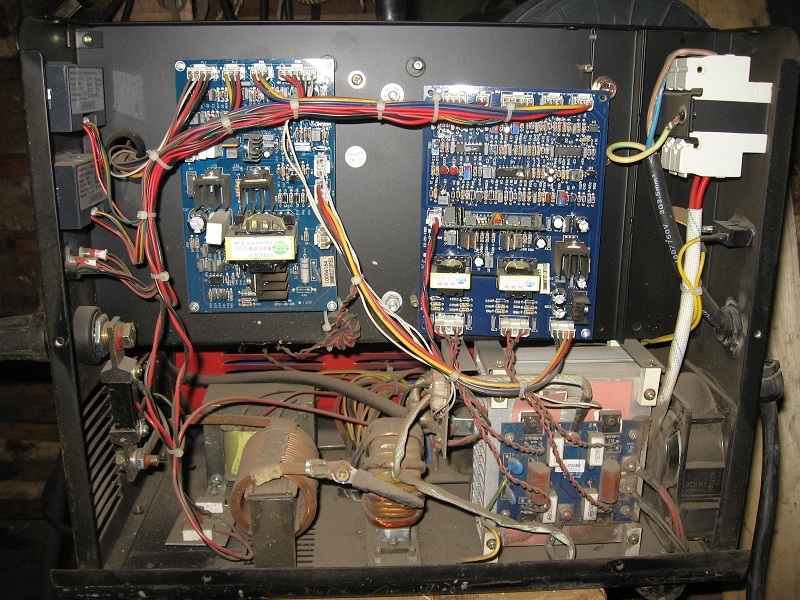

Прежде чем рассмотреть основные виды неисправностей инверторных устройств следует ознакомиться с устройством инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

- Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста. - Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. - Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

- Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер.

- Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети. - Отсутствие дуги при включении аппаратуры.

Дефект зачастую связан с банальным перегревом устройства или повреждением силовых кабелей кабелей в процессе длительной эксплуатации при повышенных температурах. - Аварийное отключение инвертора.

Если в процессе проведения работ аппарат внезапно отключился, то наверняка сработала защита от короткого замыкания между проводами и корпусом. Ремонт устройства в случае возникновения подобного дефекта состоит в нахождении и замене поврежденных элементов силовой цепи инвертора. - Огромное потребление электрического тока при холостой работе.

Типичная неисправность, возникающая вследствие замыкания витков на токопроводящих катушках. Восстановление работоспособности устройства после такой неисправности состоит в полной перемотке катушек и наложении слоя дополнительной изоляции. - Отключение сварочного оборудования через определенный промежуток времени.

Подобное поведение характерно для перегревающихся инверторных электроприборов. Если сварка внезапно выключилась, то нужно дать ей остыть и через 30-40 минут можно продолжить работу. - Посторонние звуки при работе блока питания.

Устранение дефекта заключается в затягивании болтов, стягивающих элементы магниторовода. Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Рекомендации по самостоятельному ремонту

Выполняя ремонт сварочных аппаратов инверторного типа следует придерживаться определенного алгоритма:

- При возникновении неисправности, нужно немедленно отключить электрический прибор от сети, дать ему остыть и лишь после этого следует открывать металлических кожух.

- Диагностику необходимо начинать с визуального осмотра электротехнических компонентов инвертора.

Нередки случаи, когда ремонт инверторного сварочного аппарата заключается в простейшей замене поврежденных деталей или пропайке токопроводящих контактов. Визуально увеличившиеся конденсаторы или треснувшие транзисторы нужно заменять в первую очередь. - Если при визуальном осмотре не удалось определить причину неисправности сварочного аппарата, необходимо перейти к проверке параметров деталей при помощи мультиметра, вольтметра и осциллографа.

Наиболее частые поломки силовых блоков связаны с нарушением работы транзисторов. - После замены электротехнических элементов стоит перейти к проверке печатных проводников, расположенных на плате инвертора.

При обнаружении оторванных или поврежденных дорожек на печатной плате сварочного инструмента нужно немедленно устранить дефект путем запаивания перемычек или восстановления дорожек при помощи медной проволоки необходимого сечения.

- По завершению работы с дорожками имеет смысл перейти к обслуживанию разъемов.

Если инверторный прибор переставал работать постепенно, то возможно имеет место быть плохой контакт в соединительных разъемах. В таком случае достаточно промерять все контакты при помощи мультиметра и зачистить разъемы обыкновенным бытовым ластиком. - Несмотря на то, что неисправности сварочного инвертора редко бывают связаны с диодными мостами, будет не лишним проверить и их работоспособность.

Проводить диагностику данного электротехнического элемента лучше в выпаянном виде. Если все ножки моста прозваниваются накоротко, то следует выполнить поиск неисправного диода и произвести его замену. - Последним этапом в ремонте инвертора служит проверка платы и пультов управления.

Диагностика всех компонентов платы должна производиться при помощи высокоразрешающего осциллографа.

При выполнении самостоятельных ремонтных работ следует не забывать о правилах безопасности:

- нельзя использовать электрические приборы без защитного верхнего кожуха;

- проведение всех диагностических и ремонтных работ следует осуществлять на полностью обесточенном оборудовании;

- удаление скопившейся пыли и грязи безопаснее всего проводить при помощи воздушного потока, формируемого компрессором или баллоном с сжатым газом;

- очистку печатных плат необходимо производить с использованием нейтральных растворителей, нанесенных на специальную кисточку;

- длительное хранение электрических приборов нужно производить в сухих помещениях в полностью выключенном состоянии.

Большинство инверторных электроприборов поставляется в комплекте с сопроводительной документацией. В этих бумагах можно отыскать описание наиболее типичных неисправностей и методов ремонта. Поэтому, при возникновении неисправностей следует внимательно изучить документацию и лишь потом приступать к ремонтным работам.

Заключение

Самостоятельный ремонт может производится в домашних условиях. Основные неисправности инверторов связаны с выбором неправильного режима работы или выходом из строя радиоэлементов.

Некоторые неисправности сварочного полуавтомата можно определить визуально. Существует всего несколько причин из-за которых не включается сварочный инвертор. Большинство причин поломки работающего инвертора связаны с сгоревшими конденсаторами или пробитыми сварочными транзисторами.

РЕМОНТ СВАРОЧНОГО ПОЛУАВТОМАТА [в домашних условиях]

Когда возникает необходимость [отремонтировать сварочный полуавтомат], необходимо действовать спокойно и последовательно.

Ремонт любого технически сложного устройства начинается с его осмотра.

Сварочный полуавтомат отличается компактностью и технологичностью в эксплуатации.

При соблюдении всех правил эксплуатации электрических установок, аппарат надежно служит в течение многих лет.

В то же время хорошо известно, что сварочное оборудование требует своевременного обслуживания и правильного хранения.

Очень важно соблюдать режимы сварки, которые прописаны в инструкции по эксплуатации.

И если произошла поломка полуавтомата, то ее нужно своевременно устранить.

Составные элементы сварочного полуавтомата

Прежде чем начинать ремонт сварочного полуавтомата своими руками, следует четко представлять себе, из каких узлов и агрегатов состоит полуавтомат.

Стандартная структура сварочного полуавтомата включает в себя следующие узлы и агрегаты:

- источник электропитания;

- устройство для подачи присадочной проволоки;

- источник инертного газа;

- держак с горелкой.

Источник питания, в свою очередь, состоит из трансформатора, выпрямителя, дросселя и других элементов.

Для сварки деталей из любых металлов и сплавов, главным фактором, определяющим качество шва, является стабильность горения дуги.

В процессе обеспечения этой стабильности участвуют все перечисленные элементы.

Устройство подачи присадочной проволоки представляет собой сложный механизм.

Если подача присадочного материала происходит с задержкой, то это сразу же отрицательно отразится на качестве сварного соединения.

Видео:

Полуавтомат качественно варит только в таком состоянии, когда все узлы и агрегаты точно настроены и действуют синхронно.

Невозможно добиться высокого качества сварного шва и в том случае, когда защитный газ подается в зону горения дуги с перебоями. Газ может подаваться из баллона или специальной газораспределительной системы.

Нарушение подачи может происходить по разным причинам, которые необходимо обнаружить и устранить.

Характерные неисправности

Сварочный полуавтомат отличается удобством и надежностью при работе.

ВАЖНО ЗНАТЬ: Как сделать контактную сварку своими руками?

Однако случаются и такие ситуации, когда ему требуется ремонт.

Если аппарат вообще не варит, то надо начинать ремонтные работы с внимательного осмотра всех узлов и деталей.

Чаще всего отказы и неисправности возникают в результате несоблюдения правил эксплуатации устройства.

Нередко случается так, что в электрической цепи теряется контакт, и процесс сварки прерывается.

Для того чтобы с большой вероятностью определить неисправность, в инструкции по эксплуатации приведены часто встречающие поломки и способы их устранения.

Несанкционированное прерывание цикла

Отключение сварочного полуавтомата без всяких видимых причин происходит в том случае, когда срабатывает автомат защиты от короткого замыкания.

Замыкание может произойти в цепи высокого напряжения между проводами обмотки трансформатора. Или между проводами и металлическим корпусом.

Видео:

Защита срабатывает и в том случае, когда пробит конденсатор. Выполняя ремонт, надо, в первую очередь, обесточить аппарат. Затем найти и устранить неисправность.

Возможно, для этого потребуется заменить изоляцию или впаять новый конденсатор.

Сильное дребезжание и гудение

Очень часто гудение сварочного полуавтомата сопровождается перегревом трансформатора.

Если такое происходит в то время, когда сварщик варит очередной шов, то нужно прекратить работу и осмотреть аппарат.

К таким неприятностям может привести ослабление болтовых соединений, которые стягивают листы магнитопровода или сердечника.

По аналогичной причине может задребезжать агрегат, который перемещает катушки.

Короткое замыкание между сварочными кабелями тоже сопровождается сильным гулом.

Чтобы устранить такую неисправность своими руками, достаточно подтянуть крепежные болты, проверить целостность изоляции и при необходимости усилить ее.

Перегрев устройства

Если сварочный полуавтомат варит, но при этом сильно греется, то необходимо срочно провести профилактический осмотр, ремонт или замену изношенных деталей.

Чаще всего к перегреву аппарата приводят нарушения режима сварки. Если сварочный ток задается выше допустимых значений, это приводит к перегреву основных элементов.

Видео:

И в первую очередь — вторичной катушки трансформатора. Такая же реакция последует в том случае, когда диаметр электрода выбран больше, чем следует.

Такая же реакция последует в том случае, когда диаметр электрода выбран больше, чем следует.

ВАЖНО ЗНАТЬ: Использование и изготовление плазменного сварочного аппарата

Или когда сварка выполняется в течение длительного отрезка времени без перерыва. При больших объемах сварочных работ нужно обязательно делать технологические перерывы.

Не регулируется сварочный ток

Если при выборе режима работы полуавтомата, величина сварочного тока не устанавливается на требуемую величину, то надо внимательно осмотреть механизм регулятора.

Причиной неправильной регулировки может послужить износ винта или короткое замыкание между зажимами регулятора.

При попадании внутрь кожуха посторонних предметов нарушается подвижность вторичных катушек.

Такого рода неисправности можно легко устранить своими руками, не обращаясь к услугам специалистов из сервисного центра.

Сварка полуавтоматом: первый опыт

Для получения практического опыта рекомендуется вначале потренироваться на ненужных металлических обрезках, прежде чем приступать к выполнению сложных работ требующих от сварщика высокой квалификации.

Для практической работы необходимо подготовить:

- сварочный аппарат;

- перчатки;

- защитную маску;

- баллон с газом.

Первое что необходимо сделать, это настроить сварочный аппарат. Правильно отрегулированная сила подаваемого тока позволит выполнить сварочный шов идеально ровно и без обрывов.

Неисправности сварочных аппаратов — Построй свой дом

Как и любой электрический прибор, сварочные аппараты имеют свойство ломаться. Есть поломки, которые без специализированной мастерской не устранить. Но в некоторых случаях восстановить работоспособность сварочного аппарата можно своими руками. Вот о том, какие бывают неисправности сварочных аппаратов, мы и поговорим в этой статье.

Неисправности сварочных аппаратов

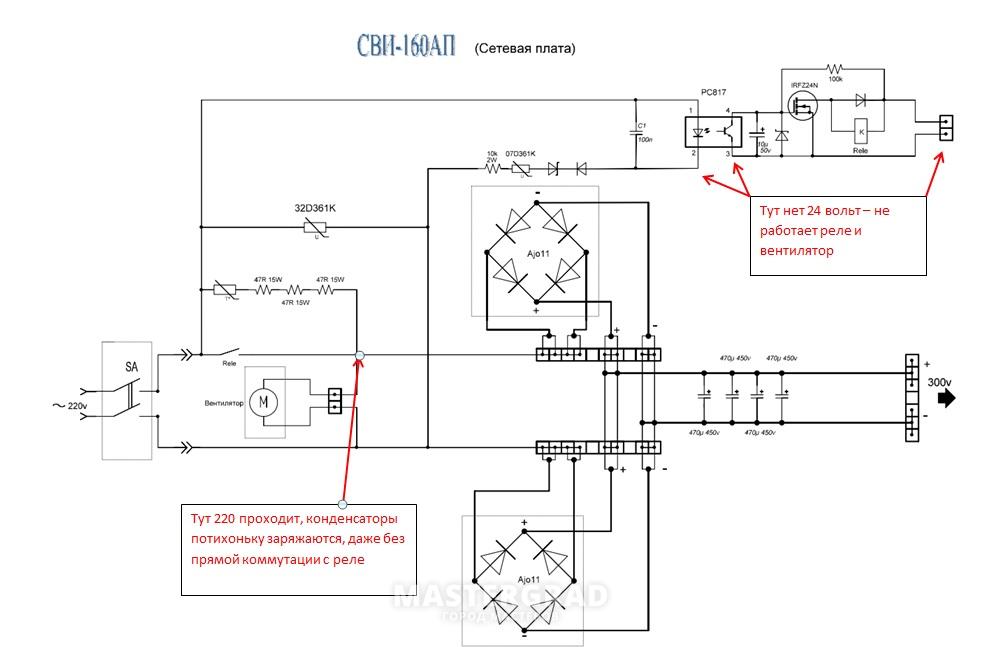

Сварочный аппарат не включается

Еще 10 минут назад все работало, а сейчас аппарат не хочет стартовать. Почему такое происходит? Причин может быть три:

- Перегорание из-за неправильной подачи электричества либо замыкания в цепи высокого напряжения. Хотя на скачки напряжения рассчитано большинство моделей сварочных аппаратов, существуют предельно допустимые нормы, при превышении которых инвертор, полуавтомат или трансформатор перестают включаться.

- Защита может срабатывать в результате замыкания между листами магнитопровода и витками катушек, а также из-за пробоя конденсаторов.

- Вышла из строя система охлаждения. Происходит это опять-таки по нескольким причинам: превышение норм «продолжительности включения» и несоответствие подаваемого тока.

Как ремонтировать? Отключить прибор от сети, найти место поломки и устранить ее. Например, заменить конденсатор, восстановить изоляцию. Некоторые владельцы сварочных аппаратов экспериментируют с установкой дополнительных вентиляторов для дополнительного охлаждения. Сможете ли сделать это без помощи специалистов, решайте сами, но не забывайте, что любое самостоятельное вмешательство в работу устройства чревато потерей гарантийных обязательств со стороны производителя. Альтернативный вариант предотвращения подобных неприятностей – использование стабилизатора напряжения.

Некоторые владельцы сварочных аппаратов экспериментируют с установкой дополнительных вентиляторов для дополнительного охлаждения. Сможете ли сделать это без помощи специалистов, решайте сами, но не забывайте, что любое самостоятельное вмешательство в работу устройства чревато потерей гарантийных обязательств со стороны производителя. Альтернативный вариант предотвращения подобных неприятностей – использование стабилизатора напряжения.

Сварочный аппарат перегрелся и задымился

Слишком длительная работа без перерывов, использование электродов большого диаметра, установка сварочного тока выше допустимого значения – все это может стать причиной перегрева. А это, в свою очередь, повлечет за собой сгорание изоляции и замыкание между витками обмотки катушки и как итог задымление.

Как ремонтировать? Прежде всего, нельзя нарушать правила эксплуатации. Если в инструкции сказано, что максимальный диаметр электрода должен быть 4 мм, не экспериментируйте с 6-мм стержнями. Если все же неисправность произошла, в лучшем случае можно обойтись локальным восстановлением изоляции провода. В худшем – готовиться к полной перемотке трансформатора.

Если все же неисправность произошла, в лучшем случае можно обойтись локальным восстановлением изоляции провода. В худшем – готовиться к полной перемотке трансформатора.

Сильно гудит трансформатор сварочного аппарата

Сильное гудение трансформатора, часто сопровождающееся перегревом. Причиной может быть ослабление болтов, стягивающих листовые элементы магнитопровода, неисправности в креплении сердечника или механизма перемещения катушек, перегрузка трансформатора (чрезмерно длительная работа, высокое значение сварочного тока, большой диаметра электрода). К сильному гулу приводит также замыкание между сварочными кабелями или листами магнитопровода.

Как ремонтировать? Необходимо проверить и подтянуть все винты и болты, устранить нарушения в механизмах крепления сердечника и перемещения катушек, проверить и восстановить изоляцию в сварочных кабелях.

Низкое значение сварочного тока

Явление может наблюдаться при пониженном напряжении в питающей сети или неисправности регулятора сварочного тока. Как проверить регулятор тока?

Как проверить регулятор тока?

Прежде всего это плохая регулировка сварочного тока. К этому могут приводить различные неисправности в механизмах регулирования тока, которые различаются в разных конструкциях сварочных трансформаторов. А именно, неисправности в винте регулятора тока, замыкание между зажимами регулятора, нарушение подвижности вторичных катушек из-за попадания посторонних предметов или иных причин, замыкание в дроссельной катушке и т.п.

Как ремонтировать? Необходимо снять кожух с аппарата и исследовать конкретный механизм регулирования тока на предмет обнаружения неисправности. Простота устройства сварочного аппарата и доступность всех его компонентов для осмотра, облегчают поиск неисправности.

Внезапный обрыв сварочной дуги и невозможность зажечь ее снова

Вместо появления дуги наблюдаются только мелкие искры. Подобное может быть вызвано пробоем обмотки высокого напряжения на сварочную цепь, замыканием между сварочными проводами или нарушением их соединения с клеммами аппарата.

Как ремонтировать? Проверяйте провода, зачищайте контакты и плотно крепите их к клеммам.

Потребление большого тока из сети при отсутствии нагрузки сварочного аппарата

Пример HTML-страницы

К этому может приводить замыкание витков обмотки, устраняемое локальным восстановлением изоляции или полной перемоткой катушки.

Как ремонтировать сварочный инвертор

Сварочные инверторы обеспечивают отличное качество сварки и максимальный комфорт для сварщика. Однако эти достоинства приобретены ценой более сложной конструкции, и что бы там ни говорили производители инверторов, меньшей надежностью в сравнении с предшественниками: трансформаторами и выпрямителями.

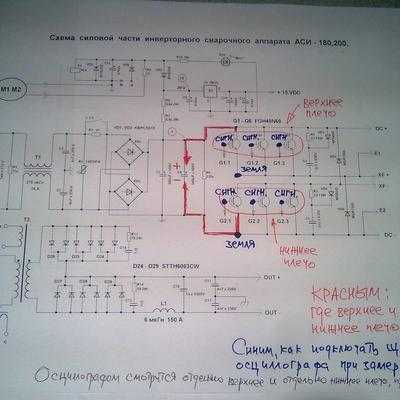

В отличие от сварочного трансформатора, который является в большей степени электротехническим изделием, сварочный инвертор представляет собой электронное устройство. Это означает, что диагностика неисправности сварочных аппаратов и ремонт сварочных инверторов предполагает проверку работоспособности транзисторов, диодов, резисторов, стабилитронов и прочих элементов, из которых состоит их электронная схема. Придется научиться работать с осциллографом, не говоря уже о мультиметрах, вольтметрах и прочей измерительной технике.

Придется научиться работать с осциллографом, не говоря уже о мультиметрах, вольтметрах и прочей измерительной технике.

Неисправности инверторного сварочного аппарата

Особенностью ремонта инверторов является и то, что во многих случаях определить по характеру неисправности вышедший из строя компонент трудно или вообще невозможно, приходится проверять последовательно все элементы схемы.

Из всего вышесказанного следует, что успешный ремонт сварочного инвертора своими руками возможен лишь в том случае, если имеются хотя бы начальные познания в электронике и опыт работы с электрическими схемами. В противном случае самостоятельный ремонт может обернуться лишь напрасной потерей времени и сил.

Как мы уже говорили, принцип работы сварочного инвертора заключается в поэтапном преобразовании электрического сигнала:

- Выпрямлении сетевого тока — с помощью входного выпрямителя.

- Преобразовании выпрямленного тока в переменный высокочастотный — в инверторном модуле.

- Понижении высокочастотного напряжения до сварочного — силовым трансформатором.

- Выпрямлении переменного высокочастотного тока в постоянный сварочный — выходным выпрямителем.

В соответствии с выполняемыми операциями, инвертор конструктивно состоит из нескольких электронных модулей, к основным из которых относятся модуль входного выпрямителя, модуль выходного выпрямителя и плата управления с ключами (транзисторами).

Притом, что основные компоненты в инверторах различной конструкции остаются неизменными, их компоновка в аппаратах разных производителей может сильно различаться.

Как проверить транзисторы инвертора

Пример HTML-страницы

Самым слабым местом инверторов являются транзисторы. Эта деталь греется при работе и если у нее будет недостаточный отвод тепла, может просто перегореть. Поэтому ремонт инверторных сварочных аппаратов начинается обычно с их осмотра. Неисправный транзистор обычно виден сразу — оплавленный или треснувший корпус, прогоревшие выводы. Если таковой обнаружен, можно начинать ремонт инвертора с его замены.

Если таковой обнаружен, можно начинать ремонт инвертора с его замены.

Иногда внешних признаков неисправности нет, все транзисторы выглядят неповрежденными. Тогда для определения неисправного транзистора используется мультиметр, с помощью которого можно их прозвонить.

Определить неисправные элементы — это далеко не все. Ремонт инверторных сварочных аппаратов предполагает также поиски деталей взамен сгоревших. Для этого определяется характеристика вышедших из строя элемента и, исходя из нее, подбирается аналог на замену.

Как проверить драйвер инвертора

Силовые транзисторы обычно не выходят из строя сами по себе, чаще всего этому предшествует выход из строя элементов драйвера. Проверка осуществляется с помощью омметра. Все неисправные детали выпаиваются и заменяются подходящими аналогами.

Как проверить выпрямитель инвертора

Входные и выходные выпрямители, представляющие собой диодные мосты, установленные на радиаторе, считаются надежными элементами инверторов. Однако иногда выходят из строя и они. Диодный мост удобнее всего проверять, отпаяв от него контакты и сняв с платы. Это облегчает работу и не вводит в заблуждение при наличии короткого замыкания в цепи. Алгоритм проверки прост, если вся группа звонится накоротко, нужно искать неисправный (пробитый) диод.

Однако иногда выходят из строя и они. Диодный мост удобнее всего проверять, отпаяв от него контакты и сняв с платы. Это облегчает работу и не вводит в заблуждение при наличии короткого замыкания в цепи. Алгоритм проверки прост, если вся группа звонится накоротко, нужно искать неисправный (пробитый) диод.

Как проверить плату управления инвертора

Плата управления ключами — самый сложный модуль сварочного инвертора, от его работы зависит надежность функционирования всех компонентов аппарата. Квалифицированный ремонт сварочных инверторов должен заканчиваться проверкой наличия сигналов управления, поступающих на шины затворов модуля ключей. Осуществляется эта проверка с помощью осциллографа.

Ремонт сварочных полуавтоматов

В полуавтомате, независимо от того, на какой базе он собран — инверторов или выпрямителей, к неисправностям электронной и электрической части могут добавляться механические неполадки. В частности, задержка подачи проволоки, вызванная малым прижимным усилием в механизме подачи или большим трением между проволокой и каналом в рукаве. В последнем случае самым эффективным способом ремонта сварочного аппарата является замена канала. Причем менять его рекомендуется, совместив удаление старого с установкой нового, соединив конец старого канала с началом нового.

В последнем случае самым эффективным способом ремонта сварочного аппарата является замена канала. Причем менять его рекомендуется, совместив удаление старого с установкой нового, соединив конец старого канала с началом нового.

Часто очень сложно найти объяснение неисправности сварочных аппаратов, особенно в инверторных моделях. Ведь инверторный аппарат представляют собой сложный комплекс электронных модулей, входного и выходного выпрямителей, транзисторов, платы управления с ключами, элементов драйвера и т.д. И разобраться со всем этим под силу не каждому. Поэтому лучше приобретать оборудование высокого качества и строго придерживаться правил его эксплуатации. А если вопрос ремонта все-таки стал актуален, отправляйтесь в сервисный центр.

В следующей статье я расскажу о сварочных электродах для инвертора.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пример HTML-страницы

Ремонт сварочного полуавтомата своими руками

Когда возникает необходимость отремонтировать сварочный полуавтомат, необходимо действовать спокойно и последовательно.

Сварочный полуавтомат отличается компактностью и технологичностью в эксплуатации.

Очень важно соблюдать режимы сварки, которые прописаны в инструкции по эксплуатации.

Содержание:

Содержание

- 1

Составные элементы сварочного полуавтомата - 2

Характерные неисправности- 2.1

Несанкционированное прерывание цикла - 2.2

Сильное дребезжание и гудение

- 2.1

- 3

Последовательность действий при ремонте- 3.1

Неисправность механизма подачи проволоки

- 3.1

- 4

Некоторые особенности ремонта

Составные элементы сварочного полуавтомата

Стандартная структура сварочного полуавтомата включает в себя следующие узлы и агрегаты:

Источник питания, в свою очередь, состоит из трансформатора, выпрямителя, дросселя и других элементов.

В процессе обеспечения этой стабильности участвуют все перечисленные элементы.

Устройство подачи присадочной проволоки представляет собой сложный механизм.

Видео:

Невозможно добиться высокого качества сварного шва и в том случае, когда защитный газ подается в зону горения дуги с перебоями. Газ может подаваться из баллона или специальной газораспределительной системы.

Характерные неисправности

Однако случаются и такие ситуации, когда ему требуется ремонт.

Чаще всего отказы и неисправности возникают в результате несоблюдения правил эксплуатации устройства.

Нередко случается так, что в электрической цепи теряется контакт, и процесс сварки прерывается.

Несанкционированное прерывание цикла

Замыкание может произойти в цепи высокого напряжения между проводами обмотки трансформатора. Или между проводами и металлическим корпусом.

Защита срабатывает и в том случае, когда пробит конденсатор. Выполняя ремонт, надо, в первую очередь, обесточить аппарат. Затем найти и устранить неисправность.

Сильное дребезжание и гудение

Если такое происходит в то время, когда сварщик варит очередной шов, то нужно прекратить работу и осмотреть аппарат.

По аналогичной причине может задребезжать агрегат, который перемещает катушки.

Чтобы устранить такую неисправность своими руками, достаточно подтянуть крепежные болты, проверить целостность изоляции и при необходимости усилить ее.

Если сварочный полуавтомат варит, но при этом сильно греется, то необходимо срочно провести профилактический осмотр, ремонт или замену изношенных деталей.

Видео:

Или когда сварка выполняется в течение длительного отрезка времени без перерыва. При больших объемах сварочных работ нужно обязательно делать технологические перерывы.

Если при выборе режима работы полуавтомата, величина сварочного тока не устанавливается на требуемую величину, то надо внимательно осмотреть механизм регулятора.

При попадании внутрь кожуха посторонних предметов нарушается подвижность вторичных катушек.

Последовательность действий при ремонте

В рабочей обстановке, когда нет времени обращаться в сервисный центр, устранить неисправность вполне по силам своими руками.

В числе таких причин на первом месте значатся плохие контакты.

Из этого показателя следует очевидный вывод — в первую очередь необходимо проверить прочность электрических соединений и обязательно прожать все клеммники.

- диагностика электрической схемы;

- диагностика механизма подачи проволоки;

- диагностика системы подачи защитного газа.

Такая ситуация может возникнуть при перегреве устройства, когда варит неопытный сварщик. Просто превышен рабочий период сварки и сработала защита.

Ничего страшного в такой ситуации нет. Необходимо дождаться, пока полуавтомат остынет, и возобновить работу.

- омметр или осциллограф;

- отвертка;

- гаечные ключи;

- паяльник и припой;

- пассатижи.

Когда аппарат не варит, нужно взвесить свои возможности и выполнять ремонт самостоятельно либо пригласить специалистов.

Наиболее сложная в сварочном полуавтомате электрическая часть. Когда аппарат варит, но при этом шов формируется неравномерно, нужно проверить исправность выпрямителя.

Для того чтобы определить исправность элементов, их нужно выпаять и проверить с помощью омметра.

Стабильное горение сварочной дуги обеспечивается дросселем. По сути это катушка индуктивности, которая обладает высокой надежностью.

Неисправность механизма подачи проволоки

Соединение деталей получается некачественным, и значительный объем работы оценивается как брак. Причиной тому может служить чрезмерный износ направляющего канала и подающих роликов.

Первым делом необходимо отрегулировать уровень давления этих роликов.

Некоторые особенности ремонта

Или по причине нестабильной его подачи в зону горения дуги.

Этот инструмент всегда нужно содержать в рабочем состоянии. Оберегать его от повреждений и загрязнения.

При выполнении этих требований сварочный полуавтомат будет действовать безотказно.

Основные неисправности инверторов и методы их устранения

Основные неисправности инверторов и методы их устранения | Интернет-магазин «Урал КДС»

Сварочный аппарат часто встречается в домашних мастерских — для личного использования его приобретают даже новички: этот вид техники удобнее, чем трансформатор или выпрямитель.

Пользователи сварочного оборудования отмечают следующие преимущества:

- доступность — приобрести инвертор можно в каждом магазине строительной техники;

- мобильность — самый тяжелый агрегат весит не более 10 килограммов, что упрощает транспортировку инвертора;

- универсальность — подходит для обработки любых металлов;

- малотребовательность — для сварки электродом 3 мм достаточно напряжения 170 В;

- простота эксплуатации — новички предпочитают работать с инвертором благодаря устойчивой рабочей дуге: сварочный шов получается ровным и аккуратным.

Причины поломок

Инверторы, как и любое оборудование, могут выйти из строя. Большинство поломок происходят из-за неправильно выбранного сварочного режима, выхода из строя некоторых электронных элементов или попадания пыли и посторонних частиц в корпус блока питания.

Зная типовые поломки, вы легко определите и устраните неисправность — чаще всего диагностика и домашний ремонт сварочного оборудования не вызывают трудностей.

Основные неисправности и пути их решения:

- Дуга горит нестабильно, материал электрода неконтролируемо разбрызгивается. Скорее всего вы выбрали неподходящую силу тока: на каждый миллиметр электрода должно приходиться от 20 до 40 ампер.

- Сварка прилипает к металлу — недостаточно напряжения. Замерьте напряжение в сети и не забудьте очистить клеммы инвертора.

- Нет дуги при включенной аппаратуре — силовые кабели повреждены или перегреты.

- Аварийное отключение — скорее всего сработала защита от короткого замыкания. Проверьте элементы силовой цепи сварочного оборудования — скорее всего, какой-то из них вышел из строя и требует замены.

- Большое энергопотребление при холостом ходе — возникает из-за замыкания витков на токопроводящих катушках. Проблема устраняется полной перемоткой катушек и наложением дополнительных слоев изоляции.

- Отключение аппарата через одинаковые промежутки времени характерно для чрезмерно перегревающихся моделей.

Если инвертор внезапно выключился, дайте ему остыть в течение 30–40 минут, прежде чем продолжать работу.

Если инвертор внезапно выключился, дайте ему остыть в течение 30–40 минут, прежде чем продолжать работу. - Блок питания при работе издает посторонние звуки. Необходимо проверить и затянуть в случае ослабления болты, которые стягивают элементы магнитопровода. Если проблема заключается не в этом — проверьте крепеж сердечника или замыкание между кабелями.

Важно! Если из корпуса инвертора идет густой белый дым — не пытайтесь выполнить самостоятельный ремонт, сразу несите оборудование в сервисный центр.

Ремонт в домашних условиях

Чтобы установить причину поломки, проведите визуальный осмотр всех узлов сварочного аппарата, тщательно зачистите окислившиеся контакты с помощью щетки и растворителя. Внимательно изучите инструкцию: возможно, там уже указана типовая неисправность этой модели.

В первую очередь, выходят из строя:

- транзисторы;

- диодный мост;

- система охлаждения.

Их неисправность устанавливается по существенному изменению геометрии.

В таком случае весь ремонт сводится к замене элементов с помощью паяльника. В работе вам также пригодится дополнительное оборудование — мультиметр, вольтметр и осциллограф.

Если по окончании первичных ремонтных работ сварочный инвертор не включается, переходите к более глубокой диагностике — проверьте блоки питания, управления а также силовой блок.

- При возникновении неисправности необходимо немедленно отключить прибор от электросети, дать ему остыть и только после этого снимать кожух.

- Диагностику начинайте с малого — нередки случаи, когда ремонт инвертора заключается в простейшей замене деталей или пропайке контактов.

- Для проверки транзисторов используйте мультиметры, вольтметры и осциллографы.

- Заменив электротехнические элементы, проверьте печатные проводники.

- Не забудьте об обслуживании разъемов после работы с дорожками.

- Проверяйте диодные мосты: они нечасто выходят из строя, но это лишним не будет.

- Если в процессе поиска неисправностей вы дошли до проверки плат и пультов управления, обязательно используйте высокоразрешающий осциллограф.

Если вы провели все диагностики и проверки, но обнаружить поломку так и не удалось — рекомендуем прекратить поиски проблемы и обратиться специализированные мастерские по ремонту сварочного оборудования.

Остались вопросы?

Наши квалифицированные менеджеры свяжутся с вами в течении 10 минут

×

Узнать цену на товар

no product

Оставьте свои контакты, чтобы узнать

цену на товар

Ремонт полуавтомата своими руками

Подробно: ремонт полуавтомата своими руками от настоящего мастера для сайта en.icndoit. com/35.

com/35.

Сварочные полуавтоматы простой и надежной конструкции. Но ничто не вечно, даже самые качественные механизмы могут выйти из строя, в основном причинами могут быть нарушения правил эксплуатации.

Полуавтомат сварочный.

Чаще всего неисправности сварочного полуавтомата возникают в самых слабых местах оборудования. В данном механизме таким местом является фирменная колодка, к которой подключается сварочная проводка. При плохом контакте в сочетании с повышенными значениями сварочного тока может произойти перегрев соединений и подключенных к нему кабелей. Это приведет к разрушению соединения, впоследствии перегорает изоляционный слой на концах обмоток и может произойти короткое замыкание.

В этом случае разбираются соединения нагрева, зачищаются контакты и зажимы для создания хорошего прилегания контактов всех элементов. Возможны и другие неисправности.

Работа сварочного полуавтомата.

В данной ситуации при подключении к сети происходит самопроизвольное отключение, так как срабатывает защитный элемент. Такие проблемы чаще всего возникают при замыкании высоковольтной цепи. Обычно замыкаются провода и корпус или сама проводка. Защита может срабатывать из-за короткого замыкания между витками катушки или элементами магнитопровода.

Такие проблемы чаще всего возникают при замыкании высоковольтной цепи. Обычно замыкаются провода и корпус или сама проводка. Защита может срабатывать из-за короткого замыкания между витками катушки или элементами магнитопровода.

При необходимости ремонта отключите сварочный аппарат от сети, найдите источник проблемы и устраните ее — это может быть восстановление изоляции, замена конденсатора и другие возможные неисправности.

Такого рода проблемы чаще всего сопровождаются перегревом оборудования. Факторов может быть несколько:

| Видео (нажмите, чтобы воспроизвести). |

- ослаблены болты крепления магнитопроводящих элементов;

- обрыв в креплении сердечника или в механизме перемещения катушек;

- перегрузка оборудования (сварочный аппарат проработал довольно долго, самые высокие показатели тока, большое сечение электрода).

Аппарат может сильно гудеть даже при коротком замыкании сварочной проводки или элементов магнитопровода. При возникновении такой неисправности необходимо проверить все крепления, а при необходимости их подтянуть, устранить неисправности в механизме крепления жил, проверить и изолировать сварочные кабели.

При возникновении такой неисправности необходимо проверить все крепления, а при необходимости их подтянуть, устранить неисправности в механизме крепления жил, проверить и изолировать сварочные кабели.

Устройство горелки полуавтоматическое.

Чаще всего такие нарушения происходят от несоблюдения правил эксплуатации — превышение допустимых норм установки сварочного тока, применение слишком больших электродов, длительность работы (без необходимого перерыва) сварочного аппарата также нарушается. При возникновении таких проблем требуется соблюдать допустимый для данного устройства режим, а также охлаждать устройство, делая перерыв в работе.

Чрезмерный перегрев приводит к замыканиям витков обмотки катушек — это следствие прогорания изоляционного слоя, что даже приводит к задымлению. Это считается самой серьезной поломкой, при которой устройство может сгореть. Если это произошло, то необходимо восстановить изоляционный слой проводки в катушках, но бывает, что без полной перемотки не обойтись. При перемотке необходимо использовать провод предыдущего сечения и с таким же числом витков.

При перемотке необходимо использовать провод предыдущего сечения и с таким же числом витков.

А если маленький показатель сварочного тока? Эти неисправности связаны со снижением напряжения питающих сетей или поломкой регулятора, подающего ток на устройство.

Если ток сварочного аппарата не регулируется, то аналогичная проблема возникает из-за неисправности механического регулирования тока.

Регуляторы в каждой модели имеют разную модификацию. Проблемы чаще всего возникают в винтах регулятора, в прижимных элементах, при неравномерном движении вторичных катушек, при замыкании дроссельной катушки, а также при попадании мусора или посторонних предметов. В этом случае необходимо снять кожух и провести исследование всех механизмов управления.

- Самопроизвольное прерывание дуги без возможности возобновления работы. При такой неисправности вместо дуги появляются только искры. Это бывает при пробое обмотки ВН, от замыкания сварочных проводов, при нарушении соединения проводов с выводами аппарата.

- Чрезмерное потребление тока в сети без нагрузки. Такая проблема может возникнуть из-за короткого замыкания витков обмотки, устранить которое можно восстановлением изоляции или полной заменой обмотки на сварочной катушке.

Помимо представления о том, из каких элементов состоит сварочный аппарат, необходимо ознакомиться с комплектующими:

- кабель заземления;

- ;

- ;

- элемент подачи проволоки;

- ;

- ;

- источник тока;

- ;

- редуктор;

- газовый баллон.

пульт дистанционного управления

горелка полуавтоматическая

кабель управления

блок охлаждения

газовый шланг

В некоторых моделях механизм подачи проволоки, кабель управления и источник питания могут находиться в одном блоке.

5 Распространенные неудачи при роботизированной сварке и как предотвратить их

Обновлено: Опубликовано:

. Общие сбои часто бывают вопросом правильного швара. установка ячеек и техническое обслуживание роботов, а также соблюдение некоторых рекомендаций по установке расходных материалов.

Ваша роботизированная сварка требует времени и денег из-за таких проблем, как обратное прогорание, преждевременный износ контактного наконечника, потеря центральной точки инструмента (TCP) или другие проблемы? Эти распространенные сбои при роботизированной сварке могут дорого обойтись, приводя к простоям и незапланированной замене деталей.

Даже кажущиеся незначительными проблемы, такие как прилипание провода к контактному наконечнику и принудительная замена наконечника, могут стоить тысячи долларов в день, если учесть потерянные расходные материалы, время простоя ячейки и трудозатраты на замену. Помимо времени и денег, потраченных на мелкие проблемы, существует также риск катастрофического сбоя, который может привести к короткому замыканию робота или повреждению электроники системы, что может стоить десятки тысяч долларов.

Предотвращение распространенных отказов часто зависит от правильной настройки сварочной камеры и технического обслуживания робота, а также от соблюдения некоторых рекомендаций по установке расходных материалов. Обучение операторов также имеет решающее значение для предотвращения распространенных сбоев при роботизированной сварке.

Одним из наиболее распространенных отказов в роботизированной сварочной ячейке является обратное прогорание и преждевременный износ контактного наконечника. Главной причиной возгорания является неправильно обрезанная гильза. Если вкладыш слишком короткий, он не будет должным образом сидеть в удерживающей головке, что приведет к прогоранию.

Чтобы избежать этой проблемы, следуйте рекомендациям производителя по правильной обрезке вкладыша. Также полезно выбрать высококачественный вкладыш, предназначенный для точной обрезки и установки вкладыша.

Прогар является одной из причин преждевременного износа контактного наконечника, но износ также может быть вызван другими факторами. Другой причиной может быть использование низкокачественной проволоки с большим количеством гипса, так как она быстрее изнашивает контактный наконечник по сравнению с использованием более качественной и прямой проволоки. Слишком натянутые приводные ролики также могут вызвать проблемы с литьем проволоки, что приведет к более быстрому износу контактного наконечника.

Другой причиной может быть использование низкокачественной проволоки с большим количеством гипса, так как она быстрее изнашивает контактный наконечник по сравнению с использованием более качественной и прямой проволоки. Слишком натянутые приводные ролики также могут вызвать проблемы с литьем проволоки, что приведет к более быстрому износу контактного наконечника.

Неправильные параметры сварки — например, слишком горячая или слишком холодная сварка — также могут привести к преждевременному износу контактных наконечников и более частой замене. Отрегулируйте параметры соответствующим образом, чтобы свести к минимуму эту проблему.

Неисправность № 2: Сломанные лезвия в развертке

Основной причиной поломки лезвий в роботизированной сварке является неправильное положение или слишком большой угол сопла роботизированной горелки MIG при входе в развертку для очистки. Например, если глубина оси Z слишком велика, резак войдет слишком далеко и может привести к поломке лезвий расширителя.

Во избежание этого сопло должно быть концентрично режущему лезвию. Используйте приложение для поиска углов на своем смартфоне или планшете, чтобы обеспечить позиционирование прямо вверх и вниз по осям X и Y. Кроме того, убедитесь, что глубина вставки сопла выходит за пределы газовых отверстий на диффузоре. Следы перетаскивания на диффузоре или контактном наконечнике являются признаками износа, которые означают, что сопло не концентрично лезвию расширителя. Правильная установка и расположение также помогают обеспечить равномерное покрытие спрея против брызг на сопле.

Другие причины поломки лезвий резака

Сломанные лезвия резака также могут быть вызваны чрезмерным разбрызгиванием в сопле из-за неправильной настройки распыления, неправильных параметров сварки или неправильного угла наклона горелки. Брызги прилипают к брызгам, и по мере их роста они могут сломать режущее лезвие при попытке попасть в сопло.

Имейте в виду, что вам может потребоваться более частое развертывание и распыление в зависимости от области применения и свариваемого материала, чтобы избежать некоторых из этих проблем.

Основной причиной поломки режущих лезвий при роботизированной сварке является неправильное положение или слишком большой угол наклона сопла при его входе в расширитель для очистки. Чтобы предотвратить это, убедитесь, что сопло перпендикулярно режущему диску.

Проблемы с контактным наконечником, соплом, разверткой и чрезмерное разбрызгивание также могут возникнуть при плохом заземлении сварочной камеры. Регулярно проверяйте все кабели на наличие повреждений и убедитесь, что кабели заземления надежно подключены.

Отказ № 3: Потеря центральной точки инструмента

Одной из частых причин потери TCP в роботизированной сварочной ячейке является неправильная установка расходных материалов. Расходный материал с поперечной резьбой изгибает контактный наконечник в месте его соприкосновения с удерживающей головкой, что приводит к изгибу наконечника и нарушению TCP.

Убедитесь, что расходные детали затянуты в соответствии с крутящим моментом, указанным производителем. Общее эмпирическое правило – затянуть на четверть оборота от пальца.

Общее эмпирическое правило – затянуть на четверть оборота от пальца.

Изношенное сцепление также может стать причиной потери ПТС. Система сцепления помогает предотвратить повреждение робота или гусиной шеи во время столкновений инструментов. После неоднократных инцидентов муфта может допускать движение на несколько градусов в любом направлении, что приводит к выходу TCP из строя.

Рассмотрите возможность использования приспособления для проверки горловины, которое проверяет и регулирует допуск горловины роботизированной горелки MIG относительно TCP, чтобы вы могли отрегулировать ее после удара или изгиба в результате планового технического обслуживания.

Отказ № 4: Сломанные диски

В роботизированной сварочной ячейке диск действует как буфер между креплением и манипулятором робота. Он создан, чтобы быть жертвенным; если горелка, крепление или манипулятор робота столкнутся, диск поглотит основную часть удара. Однако диск может сломаться при достаточно сильном ударе по горловине или креплению горелки, поэтому замените его, если он поврежден. Установите траекторию робота правильно, чтобы избежать столкновений с шеей.

Установите траекторию робота правильно, чтобы избежать столкновений с шеей.

Одним из наиболее распространенных отказов в роботизированной сварочной ячейке является обратное прогорание и преждевременный износ контактного наконечника. Главной причиной возгорания является неправильно обрезанная гильза. Система QUICK LOAD® лайнера AutoLength™ от Tregaskiss допускает прощение до 1 дюйма, если лайнер обрезан слишком коротко.

Чрезмерное затягивание винтов также может сломать или треснуть диск и привести к его выходу из строя. Диски имеют характеристики крутящего момента от производителя. Используйте эти спецификации, чтобы предотвратить чрезмерную затяжку и снизить риск растрескивания. В спецификации также указан порядок, в котором следует затягивать винты на диске.

Отказ № 5: Неверный путь инструмента

Отказы роботизированной сварочной ячейки также могут быть вызваны ошибками программирования. Если путь робота к оснастке запрограммирован неправильно, рука может соприкоснуться с оснасткой или стенкой сварочной камеры.

Факел, трущийся о стенку камеры, может создать дыры в кабеле. Кроме того, если шейка часто ударяется о инструмент, это может привести к изгибу шейки или поломке диска.

Чтобы предотвратить эти проблемы, запрограммируйте робота так, чтобы манипулятор не касался инструментов и не касался инструментов или стены.

Техническое обслуживание имеет ключевое значение

Профилактическое обслуживание является ключевым фактором поддержания оптимальной работы роботизированной сварочной системы и ее компонентов, а также продления срока службы расходных материалов. Регулярно проверяйте все кабели, чтобы убедиться, что они надежно закреплены, не повреждены и ничего не натирают.

Установите и соблюдайте график смены вкладыша. Требуемая частота смены футеровки зависит от того, какой тип присадочного металла используется, какой материал сваривается и от условий цеха. Например, в очень пыльном магазине вкладыши забиваются быстрее.

Ознакомьтесь с рекомендациями производителя по техническому обслуживанию и следуйте контрольному списку профилактического обслуживания, чтобы убедиться, что все компоненты и детали системы остаются в хорошем рабочем состоянии. Использование высококачественных роботизированных горелок MIG и расходных материалов также помогает предотвратить проблемы, которые могут возникнуть в сварочной ячейке.

Использование высококачественных роботизированных горелок MIG и расходных материалов также помогает предотвратить проблемы, которые могут возникнуть в сварочной ячейке.

Принятие мер по предотвращению распространенных отказов в роботизированной сварочной ячейке позволяет повысить производительность, снизить затраты на расходные материалы и обеспечить постоянное качество деталей.

Опубликовано в блоге Amperage, General WeldingTagged article

Поиск в нашем блоге

Расходные материалы

Компоненты и аксессуары

Статьи по теме

Дополнительные ресурсы

Руководство по устранению распространенных проблем с горелками GMAW и расходными материалами проблемы неизбежны со всем оборудованием, и знание того, как определить и устранить источник проблемы, может сократить время простоя и повысить производительность.

Сделать высококачественный сварной шов MIG — непростая задача. Но сделать качественную сварку, когда ваша горелка MIG и сварочные материалы не работают должным образом, практически невозможно. Пористость, чрезмерное разбрызгивание, подрезы и прожоги — это лишь некоторые из проблем, которые могут возникнуть, когда с этими компонентами что-то не так. Устранение дефектов сварки может быть сложной задачей, поскольку любая отдельная проблема может быть вызвана множеством факторов.

Пористость, чрезмерное разбрызгивание, подрезы и прожоги — это лишь некоторые из проблем, которые могут возникнуть, когда с этими компонентами что-то не так. Устранение дефектов сварки может быть сложной задачей, поскольку любая отдельная проблема может быть вызвана множеством факторов.

Зачастую проще избежать появления дефектов сварки путем тщательной проверки горелки MIG и расходных материалов перед сваркой, чем устранять существующие проблемы. Проблемы неизбежно возникнут, но возможность быстро и точно определить их источник сэкономит вам деньги и нервы.

Ниже приводится руководство по решению многих наиболее распространенных проблем, связанных с расходными материалами и горелкой, связанных со сваркой MIG.