Нержавейка это что: Нержавеющая сталь — Что такое Нержавеющая сталь?

Содержание

Почему ржавеет нержавейка | Полезные статьи о металлопрокате

- Отличие нержавейки от простой стали

- Факторы, вызывающие коррозию

- Точечная коррозия

- Биметаллическая/гальваническая коррозия

- «Пересадка» простого железа

- Интеркристаллическая коррозия

- Щелевая коррозия

- Эрозивная коррозия

- Фактор обработки

- Уход за металлом

По общему мнению, нержавеющая сталь – это суперсплав, который никогда не ржавеет. Но это предположение не совсем верно, ведь при определенных условиях даже нержавейка подвержена коррозии.

Существует четыре основных типа нержавеющих сталей: аустенитная, ферритная, мартенситная и дуплексная.

- Аустенитная является доминирующей в промышленности и составляет более 70% от общего объема производства. В ее составе присутствует максимум 0,15% углерода и минимум 16% хрома, что обеспечивает очень надежную защиту от ржавчины.

- Ферритная имеет более низкую коррозионную стойкость по сравнению с аустенитными марками, но работает лучше, чем мартенситная.

- Мартенситная образуется в процессе закалки (быстрого охлаждения) аустенитной стали. Она отличается высочайшей стойкостью к истиранию и высокой прочностью. Этот тип стали используется во многих малоинвазивных средах, в том числе при производстве хирургических инструментов.

- Дуплексные стали, имеющие в себе аустенитную и ферритную фазы, обладают высокой стойкостью к локальной коррозии, особенно к точечной, щелевой и коррозионному растрескиванию под напряжением.

Так почему ржавеет нержавейка? Поговорим об этом ниже.

Отличие нержавейки от простой стали

Первое, что нужно знать о нержавеющей стали – это то, что на рынке существует бесчисленное множество ее составов. То, что отличает их от простого стального сплава (помимо наличия различных компонентов металлов в разных соотношениях) – это защитный оксидный слой на поверхности. Пока он остается неповрежденным, металл будет сохранять все свои прочностные характеристики. Но почему на поверхности нержавейки образовывается оксидный слой? Ответ кроется в конкретных элементах, используемых в большинстве ее видов: железо, марганец, кремний, углерод и хром. В некоторые марки также добавляют никель и/или молибден для дальнейшего улучшения характеристик оксидного слоя. Из перечисленных выше элементов хром оказывает наибольшее влияние на стойкость нержавейки к ржавчине. Это означает, что сплавы с высоким содержанием хрома имеют наивысшую общую стойкость к коррозии, так как вступая в реакцию с атомами кислорода, атомы хрома образуют плотный оксидный слой, препятствующий дальнейшему протеканию реакции. Специальные добавки, такие как молибден, повышают стойкость сплава к определенным агрессивным химическим веществам. Например, нержавейка марки 316 содержит молибден, которого нет в сплаве марки 304, поэтому она более устойчива к хлоридам.

Пока он остается неповрежденным, металл будет сохранять все свои прочностные характеристики. Но почему на поверхности нержавейки образовывается оксидный слой? Ответ кроется в конкретных элементах, используемых в большинстве ее видов: железо, марганец, кремний, углерод и хром. В некоторые марки также добавляют никель и/или молибден для дальнейшего улучшения характеристик оксидного слоя. Из перечисленных выше элементов хром оказывает наибольшее влияние на стойкость нержавейки к ржавчине. Это означает, что сплавы с высоким содержанием хрома имеют наивысшую общую стойкость к коррозии, так как вступая в реакцию с атомами кислорода, атомы хрома образуют плотный оксидный слой, препятствующий дальнейшему протеканию реакции. Специальные добавки, такие как молибден, повышают стойкость сплава к определенным агрессивным химическим веществам. Например, нержавейка марки 316 содержит молибден, которого нет в сплаве марки 304, поэтому она более устойчива к хлоридам.

Факторы, вызывающие коррозию

Есть ряд причин, по которым на изделии из нержавейки может образоваться ржавчина. Поскольку существуют сотни различных сплавов, следует учитывать тот факт, что среда, которая приводит к коррозии одного типа стали, может вовсе не повлиять на другой. Перечислим несколько основных факторов, ведущих к развитию ржавчины:

Поскольку существуют сотни различных сплавов, следует учитывать тот факт, что среда, которая приводит к коррозии одного типа стали, может вовсе не повлиять на другой. Перечислим несколько основных факторов, ведущих к развитию ржавчины:

Точечная коррозия

Это точечные, проникающие вглубь, повреждения структуры металла, возникающее из-за нарушения поверхностного слоя. Точечная коррозия может развиваться на поверхности материала вследствие нехватки кислорода в определенной области. В этом случае зона, где наблюдается нехватка кислорода становится анодной, избыток – катодной.

Многие типы сплавов нержавейки подвержены сильной точечной коррозии при воздействии сред, богатых хлоридами (например, солью). Так, сплав марки 304 при использовании на морском транспорте может начать страдать от точечной коррозии в результате контакта с морской водой или с морским бризом, обогащенным солью. Чтобы избежать точечной коррозии, важно использовать нержавеющую сталь, обладающую особой стойкостью к хлоридам, например, марку 316. В качестве альтернативы металл можно обработать специальным покрытием для предотвращения прямого контакта с хлоридами в окружающей среде.

В качестве альтернативы металл можно обработать специальным покрытием для предотвращения прямого контакта с хлоридами в окружающей среде.

Биметаллическая/гальваническая коррозия

Биметаллическая коррозия может возникать в том случае, когда свариваются вместе два разнородных металла. Поскольку, когда два металла с разными свойствами соединяются через общий электролитический материал, может возникнуть протекание электрического тока от одного материала к другому. Это приводит к тому, что металл, легче принимающий новые электроны станет «анодом» и начнет быстрее коррозировать.

Скорость распространения ржавчины будет меняться в зависимости от следующих факторов:

- типа соединяемой нержавеющей стали;

- вида электролита;

- температуры и влажности окружающей среды, а также общей площади поверхности металлов, которые контактируют с друг другом.

Лучшая профилактическая мера от биметаллической коррозии – нанесение специального покрытия на металлы, предотвращающего поток электронов от катода к аноду.

Следует также отметить, что использование присадки для сварных швов, которая слишком отличается от соединяемых металлов, также может привести к гальванической коррозии в месте сварки.

«Пересадка» простого железа

В некоторых случаях остатки твердых частиц от простой стальной или железной заготовки могут переноситься на поверхность нержавеющей детали. Эти частицы могут нарушить защитный оксидный слой заготовки, что в последующем приведет к ржавлению.

Разница между этой проблемой и проблемой биметаллической коррозии заключается в том, что в этом случае контакт между разнородными металлами является чисто случайным и, как правило, происходящим без ведома производителя. Самой распространенной причиной, по которой частицы простых металлов попадают на заготовку из нержавейки, заключается в том, что оборудование, используемое для обработки одного типа материала, может использоваться для другого без надлежащей очистки между рабочими процессами. Чтобы предотвратить пересадку частиц важно тщательно очищать оборудование при переходе с металла на металл.

Интеркристаллическая коррозия

При нагреве стали выше необходимой температуры происходит процесс сенсибилизации – межкристаллитной коррозии, приводящей к выпадению кристаллов стали с поверхности материала. Атомы углерода изымают из сплава атомы хлора, что приводит к понижению процентного содержания хрома. Когда сенсибилизированные стали начинают контактировать с той или иной агрессивной средой, межзеренная граница превращается в активный анод, а центр кристалла – в катод. При ослабевании межзеренных связей, кристаллы стали выпадают, оставляя небольшие ямки с черным налетом. При соблюдении температурного режима таких проблем не возникает.

Также межкристаллитная коррозия может возникать при сварке. Для ферритных сплавов температура, ведущая к появлению ржавчины, равняется +900 градусов, для аустенитных +450 градусов. Чтобы предотвратить ржавление стали зоны сварных швов обрабатывают специальными составами. Пассивация (так называется процесс обработки) направлена на восстановление защитного слоя металла в местах сварки. Для этого используют различные пасты и гели, лимонную или азотную кислоту.

Для этого используют различные пасты и гели, лимонную или азотную кислоту.

Щелевая коррозия

Развивается в тех местах, где есть небольшие зазоры между сталью и другой деталью конструкции. Примером такого типа ржавления может быть проникновение влаги под крепежные элементы внутрь изделия. В этом случае в зазоре скапливаются агрессивные ионы, которые вытесняют кислород, что и приводит к появлению ржавчины. Щелевая коррозия может образовываться между двумя соединяемыми поверхностями – двумя металлами или между металлом и неметаллом.

Эрозивная коррозия

Происходит по причине уничтожения оксидной пленки тем или иным абразивом. Если нержавейку регулярно подвергать воздействию абразивной жидкости, ее защитный слой будет разрушаться, что приведет к проявлению ржавчины. Чтобы этого избежать важно отказаться от обработки поверхности изделий из нержавейки абразивными веществами. Особенно пагубное влияние на нержавеющие стали оказывает хлор, именно поэтому при очистке изделий нельзя использовать хлорсодержащие средства.

Фактор обработки

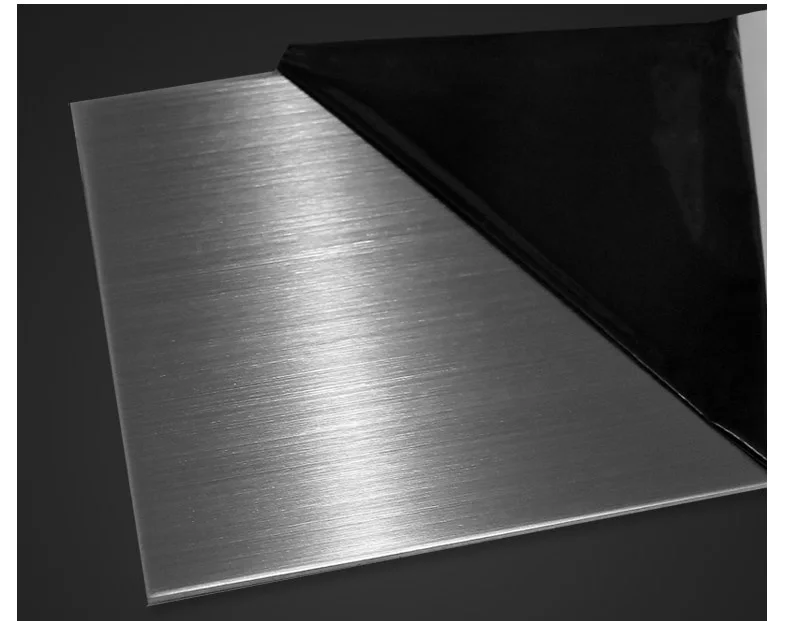

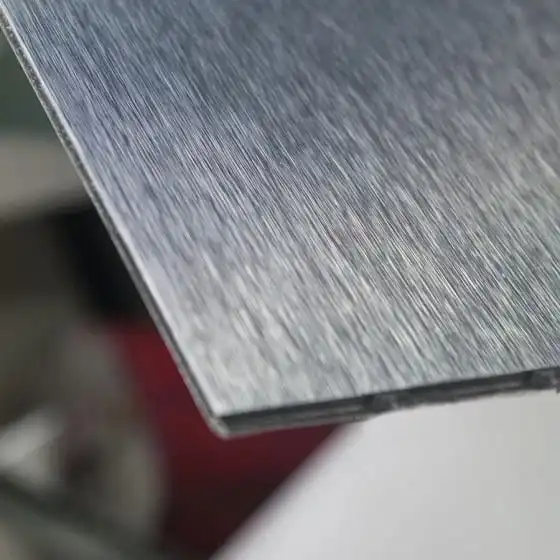

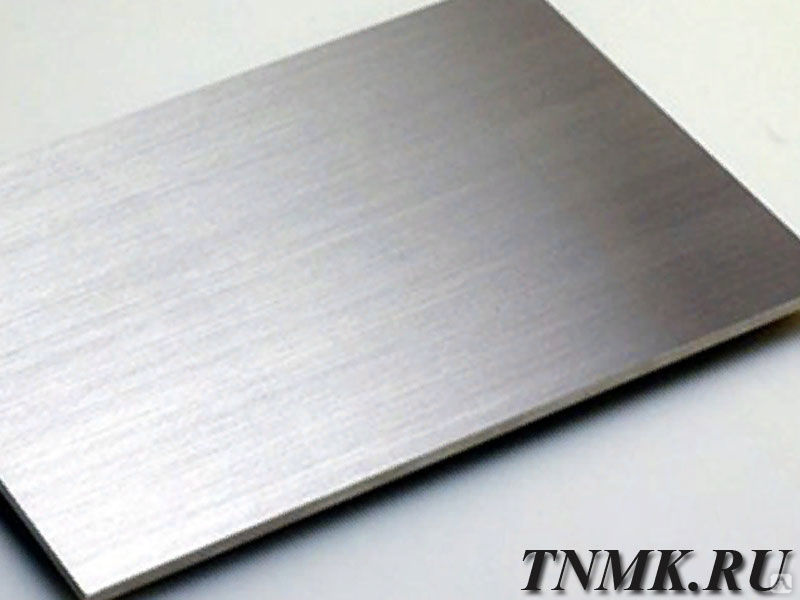

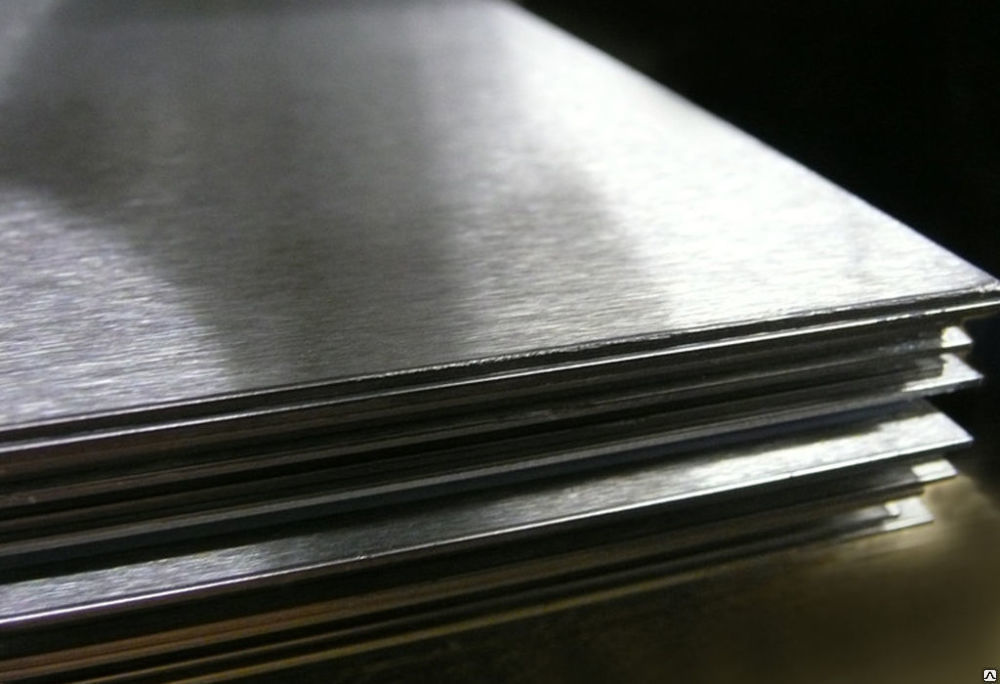

Немаловажным фактором в образовании ржавчины является вид обработки поверхности. Так, к примеру, изделия с более гладкой поверхностью гораздо устойчивее к ржавлению, чем нержавеющие изделия с шероховатой. Все дело в том, что шероховатые поверхности быстрее загрязняются и нуждаются в большем уходе. Если элементы с шероховатой поверхностью, выполненные из нержавейки марки 304, будут использоваться в пищевой промышленности либо морских условиях, они быстро выйдут из строя, так как быстро покроются коррозионными пятнами.

Уход за металлом

Нержавеющая сталь отличается высокой прочностью и долгие годы сохраняет свои эстетические качества. Однако для того чтобы она полностью оправдала свое название, за ней следует регулярно ухаживать, ведь данный материал, как и другие металлы, подвержен воздействию многих разрушающих факторов.

Чтобы предотвратить развитие коррозии еще на этапе производства, важно предотвратить

контакт нержавейки с железом или обычной сталью. Это требует бдительности при очистке оборудования, рабочих столов, инструментов, складских помещений, токарных валиков и так далее. Любые частицы пыли углеродистой стали, оседающие на нержавейке во время изготовления, могут загрязнить ее поверхность, увеличивая вероятность образования ржавчины. Также важно соблюдать правила сварки и последующей обработки металла.

Это требует бдительности при очистке оборудования, рабочих столов, инструментов, складских помещений, токарных валиков и так далее. Любые частицы пыли углеродистой стали, оседающие на нержавейке во время изготовления, могут загрязнить ее поверхность, увеличивая вероятность образования ржавчины. Также важно соблюдать правила сварки и последующей обработки металла.

Как в загородных условиях, так и в условиях городской среды нержавейка нуждается в регулярной очистке – мытье теплой водой с содержанием ПАВ. При этом следует избегать использования очистителей, в которых содержатся хлориды и аммиак. В быту для очистки нержавейки часто применяют 8% лимонную кислоту. Если на поверхности нержавейки стали появляться пятна или ямки, необходимо обработать эти места жесткой губкой. Устранять окислы железа лучше всего специальными средствами, которые представлены на современном рынке в широком ассортименте. Регулярная чистка нержавейки увеличивает срок ее службы и улучшает внешний вид.

➥Аналоги нержавеющей стали: характеристики, свойства, применение нержавейки

Содержание

Таблица с названиями нержавеющей стали в США, ЕВРОПЕ, СНГ.

| ОБОЗНАЧЕНИЕ МАРКИ СТАЛИ | УСРЕДНЕННЫЙ ХИМИЧЕСКИЙ СОСТАВ, % | ||||||

| Европа (EN) | США (AISI) | СНГ (ГОСТ) | C | Cr | Ni | Mo | Ti |

| 1.4301 | AISI 304 | 08Х18Н10 | 0,08 | 18,0-19,0 | 8,0-10,0 | — | — |

| 1.4307 | AISI 304L | 04Х18Н11 | 0,02 | 18,0-20,0 | 10,0-12,0 | — | — |

| 1.4401 | AISI 316 | 08Х17Н14М2 | 0,08 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | — |

| 1.4404 | AISI 316L | 03Х17Н14М3 | 0,03 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 | — |

| 1.4571 | AISI 316Ti | 08Х17Н13М2Т | 0,08 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 0,3-07 |

1. 4541 4541 | AISI 321 | 08Х18Н10Т | 0,08 | 17,0-19,0 | 9,0-12,0 | — | 0,3-0,7 |

| 1.4006 | AISI 410 | 12Х13 | 0,15 | 11,5-13,5 | — | — | — |

| 1.4000 | AISI 410S | 08Х13 | 0,08 | 12,0-14,0 | — | — | — |

| 1.4016 | AISI 430 | 12Х17 | 0,08 | 16,0-18,0 | — | — | — |

Эту же таблицу можете скачать в формате PDF.

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности.

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

В Украине развита сталелитейная промышленность и существуют собственные обозначения для марок стали, однако самые популярные марки имеют зарубежные аналоги. Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

AISI 201 AISI 303 AISI 304 AISI 310S AISI 316 AISI 316L AISI 316Ti AISI 317L AISI 321 AISI 430 AISI 308LSi AISI 431 AISI 904L 03Х17Н14М3 06ХН28МДТ 08Х18Н10 10Х17Н13М2 10Х17Н13М2Т 12Х15Г9НД 12Х17 12Х18Н9 12Х18Н10Т 14Х17Н2 20Х23Н18 Жаропрочная Пищевая Декоративная Кислотостойкая

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

Нержавеющая сталь AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, еще ее называют «пищевой нержавейкой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищевой промышленности. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

Нержавеющая сталь AISI 316 (08Х17Н14М2)

Нержавейка AISI 316 (кислотостойкая нержавеющая сталь) получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

Нержавеющая сталь AISI 316Ti (10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

Нержавеющая сталь AISI 321 (12-08Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

Виды стали 400-й серии

Эта серия имеет более узкий диапазон, чем 300-я. К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

Нержавеющая сталь AISI 430 (12Х13)

Это нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Виды стали 200-й серии

Пока можно говорить только об одной марке стали в этой серии, но она успешно догоняет своих конкуренток в сериях 300 и 400.

Нержавеющая сталь AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 значительно дешевле аналогичной по свойствам нержавейки других серий. В ней дорогой никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. В пищевой промышленности и медицине ее уже не используют. Она нашла свое применение в декоративных целях. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Ржавеет ли нержавейка, почему это происходит и что делать

Ржавеет ли нержавейка и почему это всё-таки происходит – достаточно частые вопросы от покупателей легированного сплава. На коррозионную стойкость способны повлиять два фактора: эксплуатация материала в агрессивной среде и нарушения в его структуре. Мы рассмотрим подробнее причины ржавчины и методы её устранения, а также принципы правильного ухода за материалом.

Основные причины появления ржавчины

Нержавеющий металлопрокат имеет стойкость к коррозии за счёт наличия в составе определённой доли хрома. Когда данный элемент имеется в сплаве в необходимом количестве, то при взаимодействии с опасной средой (кислоты, щелочи, вода и даже воздух) создаёт защитный слой оксида CrO. Именно его непроницаемый слой не позволяет коррозии распространяться.

Так почему ржавеет нержавейка, состав которой обеспечен хромом? На стали возникает ржавчина во всех тех случаях, когда легирующего компонента не хватает для образования и стабилизации достаточного оксидного слоя. Даже контакты с обычной низколегированной либо же углеродистой сталью могут стать непосредственной причиной коррозии на нержавейке.

Даже контакты с обычной низколегированной либо же углеродистой сталью могут стать непосредственной причиной коррозии на нержавейке.

Известно, что нержавейка ржавеет после сварки с применением порошковой проволоки. На неподготовленной стороне материала свободное железо может задержаться тонким слоем и заржаветь при отсутствии очистки химическим либо же абразивным методом. Понимание, почему ржавеют сварные швы на нержавейке, позволяет избежать неприятного процесса.

Особенности предназначения материала

Также важно понимать, что не всех видов нержавеющая сталь предусмотрена для эксплуатации во всех возможных агрессивных средах. Например, обычная нержавейка ржавеет в условиях пищевого производства, где применяются чистящие средства с содержанием хлора. Это же происходит с материалом, который не предназначен для использования в морской воде.

Выбирая конкретный легированный материал, необходимо изучить его состав и особенности. Технология изготовления стали должна предусматривать её назначение и специфику эксплуатации. Ржавеет нержавейка также вследствие механических повреждений либо непредусмотренной термообработки. Этот процесс называют точечной коррозией, которую можно устранить.

Ржавеет нержавейка также вследствие механических повреждений либо непредусмотренной термообработки. Этот процесс называют точечной коррозией, которую можно устранить.

Основные методы устранения

Приобретенная нержавейка ржавеет, что делать в такой ситуации? Основной метод очистки известен, как пассивация металла и предполагает переход его поверхности в пассивное состояние. Этот процесс связан с образованием на материале тонких слоев соединений, которые и препятствуют коррозии. Они позволяют тормозить или добиться полного прекращения процесса коррозии.

Когда люди понимают причины, почему ржавеет нержавеющая сталь, то часто прибегают к простым методам очистки. Для удаления ржавчины достаточно мытья при помощи теплой воды и обычных моющих средств. Ни в коем случае нельзя применять дезинфицирующие порошки и жидкости, которые в составе содержат хлор. Этот элемент быстро разрушает нержавеющую сталь.

Существуют также специальные средства для ухода за нержавеющей сталью, которые обеспечивают полирующий эффект. Важно понимать, применение подобных средств может привести к деформированию фактуры поверхности в области применения. Интенсивная полировка может испортить внешний вид изделия, что особенно актуально для матовых типов поверхностей.

Важно понимать, применение подобных средств может привести к деформированию фактуры поверхности в области применения. Интенсивная полировка может испортить внешний вид изделия, что особенно актуально для матовых типов поверхностей.

С целью удаления ржавых пятен сегодня используются мыльные растворы и органические растворители. Для особо тяжёлых случаев возможна шлифовка и обработка определёнными химическими компонентами. Когда речь идёт о царапинах изделий неглубокого характера, возможна полировка нейлоном. В каждом случае важен особый подход.

Уход за нержавеющей сталью

Прежде всего изделия из нержавейки важно содержать в чистоте. В процессе их очистки, движения нужно осуществлять по направлению линий шлифовки, исключая круговые движения по поверхности. Регулярный и грамотный уход – основная причина, почему нержавейка не ржавеет. Очень важно оберегать трубы из нержавейки от условий агрессивных сред.

В эксплуатации нержавейки важно предусмотреть отсутствие её контактов со сталью обычного вида. Проволочные щетки для неё подходят нержавеющие и больше никакие. Однако постоянное их применение тоже не рекомендуется, они на материале оставляют механические повреждения и этим способствуют образованию коррозии. Определить свободное железо на материале можно опрыскиванием водой и после выдержкой изделия во влажном состоянии.

Проволочные щетки для неё подходят нержавеющие и больше никакие. Однако постоянное их применение тоже не рекомендуется, они на материале оставляют механические повреждения и этим способствуют образованию коррозии. Определить свободное железо на материале можно опрыскиванием водой и после выдержкой изделия во влажном состоянии.

Ржавеет ли нержавеющая сталь из-за других, пораженных коррозией изделий? Да! И поэтому контакт таких изделий нельзя допускать!

Необходима отвечающая высоким требованиям сталь?

Выбирайте материал с подходящими свойствами на нашем сайте и оставляйте заказ! В нашем ассортименте представлен материал самого разнообразного назначения!

Выводы

Мы рассмотрели, в каких случаях нержавейка ржавеет и как этого избежать. В первую очередь важно ответственно подойти к выбору материала. Покупая легированный сплав, необходимо отталкиваться от его назначения. До заказа обязательно получите консультацию от представителей производителя. Не стесняйтесь задавать вопросы об особенностях необходимого вам материала.

Чтобы обеспечить материалу долговечность и презентабельный вид, важно осуществлять за ним грамотный уход. Все изделия из нержавейки должны храниться в безопасных условиях, в сухом состоянии и без контакта с обычной сталью. Если ржавчина всё же проявилась, устранять ее нужно оперативно.

Если вам необходима нержавейка листовая или трубы из легированного материала, у нас можно оставить заказ на выгодных условиях!

Почему ржавеет нержавейка — блог компании Барион

Потребители, приобретающие изделия из нержавеющей стали (пищевое и другое промышленное оборудование, сантехнику, фасадные, интерьерные декоративные элементы, столовые приборы и посуду, другое), ожидают, что их металлические поверхности будут долгое время радовать глаз своим благородным металлическим блеском, а целостность их конструкции ни при каких ситуациях не подвергнется никакому сомнению. Каково же бывает их разочарование, когда поверхность изделия из нержавейки покрывается грязными бурыми пятнами коррозии, напрочь теряя свои декоративные свойства. Нередки случаи, когда листовой металл нержавейки может даже проржаветь насквозь!

Нередки случаи, когда листовой металл нержавейки может даже проржаветь насквозь!

Что же происходит? Почему ржавеет нержавейка? Является ли нержавеющая сталь такой уж и нержавеющей? И почему одни изделия из нержавеющей стали на протяжении многих лет сохраняются в прекрасном состоянии, а другие покрываются отвратительной ржавчиной, теряют свою декоративную привлекательность, а иногда и механическую целостность (корродируют насквозь)?

Первой приходит в голову мысль о качестве нержавейки. «Опять подсунули некачественное китайское» — обычно скажет пострадавший потребитель. И будет прав лишь отчасти.

Что такое нержавеющая сталь?

Нержавеющими называются высоколегированные стали, насыщенные легирующими элементами, преимущественно такими, как хром, никель, молибден. То есть, это фактически сплавы разных металлов, в которых железо (Fe) выступает основой, преобладающим элементом. Для приобретения таким сплавом коррозионной стойкости процент содержания легирующих элементов имеет определяющее значение.

Так, низколегированные стали, в которых доля легирующих элементов составляет до 8 процентов, по своей коррозионной стойкости не сильно превосходят обычные углеродистые стали. В свою очередь, высоколегированные хромистые стали, которые уже обладают хорошей коррозионной стойкостью, имеют содержание легирующих элементов от 10 – 11 процентов и больше. Хром-никелевые стали, которые отлично противостоят коррозии, имеют содержание легирующих элементов уже в районе 30 процентов. Самые лучшие хром-никелевые и хром-никель-молибденовые коррозионностойкие стали имеют легирование на уровне около 50 процентов. А исключительно устойчивые нержавейки, так называемые дуплексные, к тому же имеют сложный (смешанный) кристаллический состав, аустенитно- ферритный или аустенитно-мартенситный.

За счет чего нержавеющая сталь противостоит коррозии?

Коррозионная устойчивость нержавеющей стали имеет поверхностный характер. Она имеет место за счет тонкой оксидной пленки, которую образуют на поверхности металла легирующие элементы – хром (оксид хрома Cr2O3) и никель (соответственно, оксид никеля NiO).

Она имеет место за счет тонкой оксидной пленки, которую образуют на поверхности металла легирующие элементы – хром (оксид хрома Cr2O3) и никель (соответственно, оксид никеля NiO).

Такой же характер коррозионной стойкости имеет еще один конструкционный металл – алюминий, образующий на поверхности пленку оксида алюминия (корунда) Al2O3. Но между алюминием и нержавейкой имеется существенная разница – образующаяся корундовая пленка на алюминии весьма толстая, заметная даже невооруженным взглядом, из-за чего алюминий быстро теряет свой металлический блеск (и соответственно – декоративную привлекательность). В свою очередь защитная пленка окислов хрома и никеля на нержавейке очень тонкая, благодаря чему яркий металлический блеск у нержавейки сохраняется на очень продолжительное время.

К достоинствам защитных окислительных пленок Cr2O3 иNiO на поверхности нержавеющих сталей также относится их высокая скорость образования. Так, даже проделывание глубоких царапин на поверхности детали из нержавейки совершенно не обязательно приводит к образованию здесь очагов коррозии. На этом достоинстве оксидных пленок хрома и никеля основываются основные приемы и способы ухода за нержавеющими сталями, которые заключаются просто в поддержании их поверхности в чистоте, ликвидации условий для образования застойных зон и явлений.

Так, даже проделывание глубоких царапин на поверхности детали из нержавейки совершенно не обязательно приводит к образованию здесь очагов коррозии. На этом достоинстве оксидных пленок хрома и никеля основываются основные приемы и способы ухода за нержавеющими сталями, которые заключаются просто в поддержании их поверхности в чистоте, ликвидации условий для образования застойных зон и явлений.

Случаи коррозии с не совсем «нержавейкой»

Да, случаи реализации под видом качественной нержавейки сравнительно дешевых низколегированных сталей действительно имеют место. Как известно, коррозионная стойкость низколегированной стали не сильно отличается от таковой у простой углеродистой стали. Если в атмосферных условиях, на открытом воздухе еще некоторое время удается сохранить видимость ее коррозионной стойкости, то при соприкосновении с мало-мальски агрессивными средами (водой, солевыми, щелочными, кислотными растворами) признаки коррозии такого металла скрыть уже практически невозможно.

И тем не менее, случаи коррозии нержавейки далеко не сводятся только к качеству металла, проценту содержания в сплаве легирующих элементов. К сожалению, в определенных условиях, корродирует даже качественная нержавеющая сталь.

Так почему ржавеет нержавейка, даже качественная?

Наличие коррозионных очагов на поверхности даже качественной нержавеющей стали, самых популярных марок 304 или 316 – широко известное и распространенное явление. Что же стает их причиной?

Повсеместно распространенные хлор и хлориды (например, в составе бытовой химии), а также другие галогены и их соединения (бром, фтор, йод) являются «злейшими врагами» оксида хрома Cr2O3. Потому даже непродолжительный контакт нержавеющей стали с хлорсодержащими веществами, такими как хлорные отбеливатели или чистящие средства (типа «Белизны») может привести к образованию на ней точечных, и даже площадных очагов коррозии. Также высоколегированная нержавейка плохо противостоит длительному контакту с соленой морской водой, где хлор присутствует в виде ионов, как результат диссоциации соли NaCl. Забегая наперед, отметим, что добавление в состав нержавеющей стали легирующего элемента молибдена в количестве 3 – 4 процентов позволяет существенно повысить ее стойкость к воздействию хлора и хлоридов.

Забегая наперед, отметим, что добавление в состав нержавеющей стали легирующего элемента молибдена в количестве 3 – 4 процентов позволяет существенно повысить ее стойкость к воздействию хлора и хлоридов.

Кроме повреждения галогенами и галогенидами, коррозия нержавеющей стали может иметь и высокотемпературную природу, связанную с процессом выжигания из ее состава легирующих элементов. В результате, лишенная части хрома и никеля, нержавейка в местах высокотемпературного контакта корродирует по типу обычной углеродистой стали. Это может происходить в районе сварочного шва, или в местах абразивной заточки режущего инструмента, изготовленного из нержавейки.

Виды коррозии нержавеющей стали

Как теперь уже ясно, условия для коррозии нержавеющей стали возникают в местах, где создаются условия для долговременного нарушения целостности защитной оксидной пленки.

-

Щелевая коррозия. Обычно происходит в области щелей, которые образуются между разными деталями и разными материалами, в районе стыков, крепежных элементов, прокладок и т.

д. В щелевых зазорах образуются застойные зоны, в которых возникает дефицит кислорода, и переизбыток хлоридов. Скопившиеся хлориды повреждают на поверхности металла защитную оксидную пленку, и препятствуют ее восстановлению. В результате, в месте такого повреждения возникает анодная зона, а зона снаружи с избытком кислорода играет роль катодной зоны. Начавшись на поверхности под химическим воздействием, дальнейшая коррозия развивается в глубь металла по электрохимическому принципу.

д. В щелевых зазорах образуются застойные зоны, в которых возникает дефицит кислорода, и переизбыток хлоридов. Скопившиеся хлориды повреждают на поверхности металла защитную оксидную пленку, и препятствуют ее восстановлению. В результате, в месте такого повреждения возникает анодная зона, а зона снаружи с избытком кислорода играет роль катодной зоны. Начавшись на поверхности под химическим воздействием, дальнейшая коррозия развивается в глубь металла по электрохимическому принципу. -

Точечная коррозия. Механизм ее возникновения практически такой же, как и у щелевой. Начало ему дает точечное химическое повреждение хлоридами (галогенидами) защитной оксидной пленки в местах застойных явлений с дефицитом кислорода, образующихся в районах глубоких царапин, налипших загрязнений, которые образуются на поверхности металла. Если такое застойное явление существует продолжительное время, то на поверхности металла возникают точечные питинги, и коррозия продолжает проникать в глубь металла, уже в условиях развития электрохимического процесса.

Так, достаточно высокой является вероятность поражения точечной коррозией даже поверхности целостной (не поцарапанной) нержавейки, имеющей высокую шероховатость (низкий квалитет обработки), которая способствует налипанию и накоплению на ней загрязнений. В то же время наилучшим образом противостоит точечной коррозии максимально гладкая, шлифованная или полированная поверхность деталей из нержавеющей стали, на которой условия для налипания и накопления загрязнений самые худшие.

Так, достаточно высокой является вероятность поражения точечной коррозией даже поверхности целостной (не поцарапанной) нержавейки, имеющей высокую шероховатость (низкий квалитет обработки), которая способствует налипанию и накоплению на ней загрязнений. В то же время наилучшим образом противостоит точечной коррозии максимально гладкая, шлифованная или полированная поверхность деталей из нержавеющей стали, на которой условия для налипания и накопления загрязнений самые худшие. -

Коррозия сварочного шва. В районе высокотемпературного сварочного шва, которым соединяются разные детали из нержавеющей стали, существует высокая вероятность возникновения коррозии металла. Во-первых, в этом месте наблюдается частичное выжигание из состава металла легирующих элементов. А во-вторых, поверхность сварочного шва, как правило, имеет высокую степень шероховатости, вплоть до образования пористой и щелевой структуры, которые способствуют возникновению коррозии по щелевому и точечному типу.

-

Сенсибилизация металла (ножевая коррозия). Сенсибилизация нержавеющей стали – это разновидность коррозии металла, которая развивается в межкристаллическом пространстве, ставая причиной выпадения из его кристаллической структуры целых металлических зерен, с образованием на поверхности локализованных глубоких каверн и раковин. Наиболее часто сенсибилизация наблюдается на поверхности режущих инструментов из нержавеющей стали, постоянно подвергающихся местному перегреву при их затачивании абразивным инструментом.

Таким образом, нержавеющая сталь, при ближайшем рассмотрении, оказывается не такой уже и коррозионностойкой. В определенных условиях: при контакте с хлоридами, фторидами, йодом, бромом, при длительном воздействии морской воды и других концентрированных солевых растворов, в условиях длительного загрязнения, в застойных условиях щелевых структур – коррозия нержавейки стает практически неизбежным явлением. Что резко подрывает ценность ее применения как в декоративных, так и технологических целях.

Что резко подрывает ценность ее применения как в декоративных, так и технологических целях.

Но ситуация с коррозионной стойкостью нержавеющих сталей, даже в сложных условиях эксплуатации, является далеко не безнадежной. Ведь люди давно научились бороться с различными видами и проявлениями коррозии металлов. Для этого практикуются соответствующие приемы и способы защиты металлов от коррозии, и нержавеющая сталь в этом ряду не является исключением.

Способы и материалы для определения нержавеющей стали

Город не выбран

Москва

Нижний Новгород

Алатырь

Арзамас

Архангельск

Астрахань

Бабаево

Балахна

Балашиха

Башкортостан

Белгород

Богородск

Бор

Борисоглебск

Брянск

Бузулук

Буй

Великий Новгород

Великий Устюг

Ветлуга

Вичуга

Владимир

Волгоград

Волжск

Вологда

Володарск

Воронеж

Ворсма

Воскресенск

Воткинск

Выкса

Вытегра

Гаврилов-Ям

Глазов

Горбатов

Городец

Городище

Грязовец

Данилов

Дзержинск

Димитровград

Долгопрудный

Домодедово

Дубна

Екатеринбург

Жуковский

Заволжье

Заречный

Звенигово

Зеленодольск

Земетчино

Зубова Поляна

Иваново

Ижевск

Йошкар-ола

Казань

Калуга

Камбарка

Каменка

Канаш

Карелия

Кинешма

Киров

Клин

Княгинино

Ковров

Ковылкино

Козловка

Козьмодемьянск

Коломна

Комсомольский

Королев

Кострома

Кохма

Красногорск

Краснодар

Краснослободск

Кстово

Кузнецк

Кулебаки

Курган

Курск

Липецк

Лобня

Лукоянов

Лысково

Люберцы

Магнитогорск

Мариинский Посад

Марий Эл

Можга

Мордовия

Муром

Мытищи

Набережные Челны

Навашино

Нерехта

Нижнекамск

Нижний Ломов

Нижний Тагил

Никольск

Новочебоксарск

Ногинск

Одинцово

Орел

Оренбург

Орехово-Зуево

Павлово

Пенза

Первомайск

Переславль-Залесский

Пермь

Петрозаводск

Подольск

Псков

Пушкино

Раменское

Реутов

Родники

Ростов

Ростов-на-Дону

Рузаевка

Рыбинск

Рязань

Салават

Самара

Санкт-Петербург

Саранск

Сарапул

Саратов

Саров

Семёнов

Сергач

Сергиев Посад

Сердобск

Серпухов

Смоленск

Сокол

Ставрополь

Стерлитамак

Сызрань

Тамбов

Татарстан

Тверь

Тейково

Тольятти

Торбеево

Тотьма

Тула

Тутаев

Тюмень

Углич

Удмуртия

Ульяновск

Урень

Уфа

Фурманов

Химки

Цивильск

Чамзинка

Чебоксары

Челябинск

Череповец

Чехов

Чкаловск

Чувашия

Шахунья

Шумерля

Шуя

Щелково

Электросталь

Ярославль

Армения

Казахстан

Узбекистан

Выбрать регион?

Поиск

Нержавеющий и цветной металлопрокат с доставкой по РФ и СНГ. С 2009 года.

С 2009 года.

Город не выбран

Москва

Нижний Новгород

Алатырь

Арзамас

Архангельск

Астрахань

Бабаево

Балахна

Балашиха

Башкортостан

Белгород

Богородск

Бор

Борисоглебск

Брянск

Бузулук

Буй

Великий Новгород

Великий Устюг

Ветлуга

Вичуга

Владимир

Волгоград

Волжск

Вологда

Володарск

Воронеж

Ворсма

Воскресенск

Воткинск

Выкса

Вытегра

Гаврилов-Ям

Глазов

Горбатов

Городец

Городище

Грязовец

Данилов

Дзержинск

Димитровград

Долгопрудный

Домодедово

Дубна

Екатеринбург

Жуковский

Заволжье

Заречный

Звенигово

Зеленодольск

Земетчино

Зубова Поляна

Иваново

Ижевск

Йошкар-ола

Казань

Калуга

Камбарка

Каменка

Канаш

Карелия

Кинешма

Киров

Клин

Княгинино

Ковров

Ковылкино

Козловка

Козьмодемьянск

Коломна

Комсомольский

Королев

Кострома

Кохма

Красногорск

Краснодар

Краснослободск

Кстово

Кузнецк

Кулебаки

Курган

Курск

Липецк

Лобня

Лукоянов

Лысково

Люберцы

Магнитогорск

Мариинский Посад

Марий Эл

Можга

Мордовия

Муром

Мытищи

Набережные Челны

Навашино

Нерехта

Нижнекамск

Нижний Ломов

Нижний Тагил

Никольск

Новочебоксарск

Ногинск

Одинцово

Орел

Оренбург

Орехово-Зуево

Павлово

Пенза

Первомайск

Переславль-Залесский

Пермь

Петрозаводск

Подольск

Псков

Пушкино

Раменское

Реутов

Родники

Ростов

Ростов-на-Дону

Рузаевка

Рыбинск

Рязань

Салават

Самара

Санкт-Петербург

Саранск

Сарапул

Саратов

Саров

Семёнов

Сергач

Сергиев Посад

Сердобск

Серпухов

Смоленск

Сокол

Ставрополь

Стерлитамак

Сызрань

Тамбов

Татарстан

Тверь

Тейково

Тольятти

Торбеево

Тотьма

Тула

Тутаев

Тюмень

Углич

Удмуртия

Ульяновск

Урень

Уфа

Фурманов

Химки

Цивильск

Чамзинка

Чебоксары

Челябинск

Череповец

Чехов

Чкаловск

Чувашия

Шахунья

Шумерля

Шуя

Щелково

Электросталь

Ярославль

Армения

Казахстан

Узбекистан

Выбрать регион?

info@metalinox. ru

ru

Нержавеющая сталь — один из наиболее востребованных видов металла, получивший широкое применение в разных областях жизнедеятельности человека. Изделия из нержавейки используют в промышленной сфере, медицине и в бытовых целях. В категорию входят сплавы железа с добавлением углерода и металлов, стойких к коррозии: никеля, кобальта, меди, титана и др.

К преимуществам легированной стали можно отнести неподверженность коррозийным изменениям, максимальную стойкость к повышенной влажности и влиянию агрессивных сред. Как можно определить нержавейку и какие для этого существуют способы? Читайте об этом в нашей публикации.

Распространенные методы для определения нержавеющего сплава

Проверка искрой

Один из способов протестировать металл — это проверить его на искру. Чем больше в сплаве углерода, тем больше высекается искр. Марка нержавеющей стали определяется в соответствии с цветом высекаемой искры — у низкоуглеродистых марок он светлый. Блестящие и яркие искры свидетельствуют о повышенной концентрации титана.

Чтобы наиболее точно определить нержавейку, внимание также обращают на форму вспышек и их длину. Нержавеющий сплав отличают редкие удлиненные искры, желтые у основания и белые на концах. Наиболее длинные искры (до 1 м) укажут на наличие азота, входящего в состав сплава. Темно-красные вспышки говорят о высокой концентрации кобальта или никеля. Чтобы высечь искру, поверхность металла шлифуется болгаркой.

Магнит

Принято считать, что нержавеющие сплавы не магнитятся. Это будет неправильным мнением, поскольку некоторые виды все же имеют свойства магнетизма. Так как магнит не оказывает влияния на все виды стали, с его помощью невозможно точно выявить нержавейку, но можно определить ее разновидность.

Раствор соли

Метод поможет выявить сталь, восприимчивую к коррозийным поражениям, поскольку концентрированный раствор соли провоцирует быстрое появление ржавчины. Для этого образец помещается в раствор на сутки. Нержавеющая сталь, обладающая максимальной устойчивостью к агрессивному влиянию, останется неизменной.

Смесь сульфида и перекиси водорода

При нанесении на срез реагент приведет к потемнению, если в сплаве присутствует цветной металл.

Медный купорос

Металлическая поверхность предварительно зачищается наждачной бумагой, после чего на нее наносится капля концентрированного купороса. Сплав, подверженный ржавчине, покроется красноватой пленкой.

Световой отлив

На поверхности нержавейки виден желтовато-синий отлив.

Уксусная кислота

Образец необходимо будет поместить в 2% уксус (либо другую кислую среду) на одни сутки. Сплав, подверженный коррозии, станет темным, нержавеющий же останется без изменения.

Азотная кислота

При вступлении в реакцию с низкоуглеродистой сталью, кислота вызовет образование едких паров. Нержавеющий металл в реакцию не вступит.

Как оценивается качество нержавеющих сплавов?

На качество нержавеющей стали оказывает влияние несколько факторов, начиная от количества примесей и заканчивая способом их соединения. К более дорогостоящим видам нержавейки относят сплавы с повышенным содержанием никеля. Наибольшее распространение получила сталь марки A2, содержащая 18% хрома и 10% никеля.

К более дорогостоящим видам нержавейки относят сплавы с повышенным содержанием никеля. Наибольшее распространение получила сталь марки A2, содержащая 18% хрома и 10% никеля.

Качество металла можно оценить, налив на его поверхность немного солевого раствора. На высоколегированной стали следов не останется, а на некачественном сплаве раствор оставит бледно желтые разводы.

Возврат к списку

Можно ли использовать «нержавейку» и «обычную» сталь вместе?

Рекомендуется избегать прямого контакта метизов из разных металлов, особенно в узлах крепления.

Проблемы, возникающие при контакте крепёжного изделия из «обычных» углеродистых сталей с изделием из нержавеющих аустенитных сплавов,

изучены инженерами BEST-Крепёж по факту частых обращений в наш технический отдел.

Ниже рассмотрим основные причины, по которым нельзя допускать их контакта.

В нержавеющих сталях аустенитного класса по ГОСТ ISO 3506-2014 содержание легирующих элементов ≈30%.

Основные из них: хром (Cr≥15%) и никель (Ni≥8%).

Стали марки А4 дополнительно легируют молибденом в пределах 2-3%.

Такое содержание легирующих элементов обуславливает заметную разницу электродных потенциалов между «обычными» углеродистыми сталями и коррозионно-стойкими аустенитными сплавами.

В зависимости от активности электролита при контакте двух металлов с разными потенциалами растут риски возникновения контактной коррозии.

Согласно ГОСТ 5272-68:

«Контактная коррозия – это электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите».

При контакте двух электрохимически разнородных металлов анодом выступает тот, потенциал которого более отрицательный.

Катодом — металл с более положительным потенциалом.

При возникновении контактной коррозии коррозионному разрушению подвергается анод.

Скорость растворения анода зависит, в первую очередь, от разности потенциалов между сплавами.

Но особенную опасность при этом представляет близость морского побережья и промышленных предприятий.

С одной стороны может показаться, что разница потенциалов между разными сталями не такая значительная, как например, у той же стали с алюминием.

Однако, разница потенциалов между «обычной» углеродистой сталью и нержавеющими аустенитными сплавами имеет место быть:

* «Теория коррозии и коррозионностойкие конструкционные сплавы.» Томашов Н.Д., Чернова Г.П. М.: Металлургия, 1986

К сожалению, нам не известны какие-либо научные исследования коррозионной стойкости крепёжных узлов, состоящих из аустенитной «нержавейки» и «обычной» углеродистой стали.

Однако, возникновение контактной коррозии между ними подтверждается частыми обращениями в технический отдел BEST-Крепёж по этому вопросу:

Следы коррозии на тросе из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Имеют место образования ржавчины на поверхности троса из стали А2 вследствие коррозии микрочастиц углеродистой оцинкованной стали, попадающих на трос при перемещении по нему стальных карабинов.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности троса.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на головках болтов из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Следы коррозии находятся в верхнем левом углу каждой грани головки болта — это место контакта биты монтажного инструмента с головкой болта. Как известно, такие биты массово производят из обычной углеродистой стали.

В таком случае можно сделать вывод, что показанная на фото ржавчина на нержавеющем крепеже, не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности головки болта.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на гайках из стали А4.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Как и в предыдущем примере – не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности гаек.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Во всех перечисленных примерах микрочастицы углеродистой стали быстро корродируют из-за своего малого объема.

Как результат на поверхности нержавеющих метизов проявляются хорошо всем знакомые «рыжие пятна» ржавчины.

Стоит обратить внимание, что при кажущейся простоте решения проблемы – «обработал раствором и готово», остаются риски усугубления проблемы.

Если своевременно не удалить постороннюю ржавчину с поверхности коррозионно-стойкой стали, возникает риск возникновения точечной коррозии самого метиза.

Поэтому ГОСТ 9.005–72 исключает контакт между метизами из хромоникелевых аустенитных сплавов и углеродистыми сталями как в атмосферных условиях, так и в морской среде.

В этом вопросе инженеры технического отдела BEST-Крепёж присоединяются к требованиям ГОСТ-а, пусть даже от 1972 года, с учётом накопленного нами опыта.

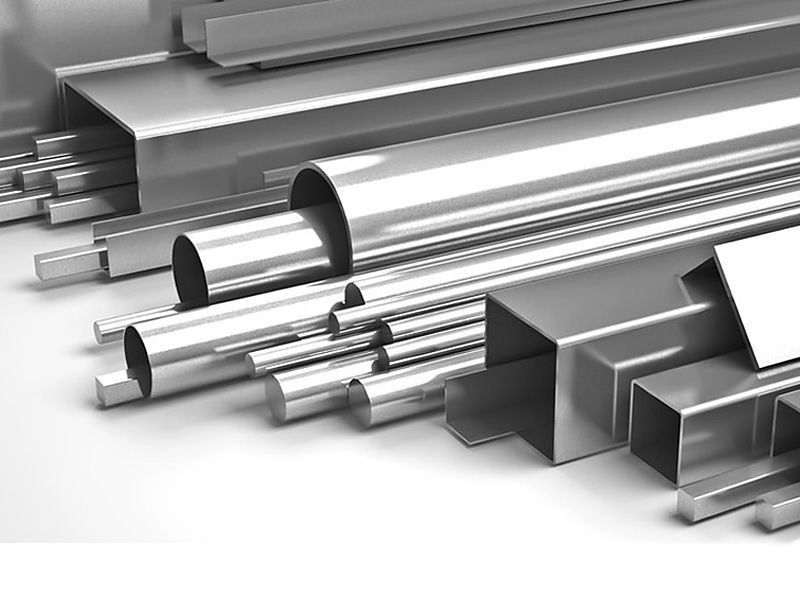

Типы изделий из нержавеющей стали

Гиды

Поделиться:

Изделия из нержавеющей стали могут выиграть от состава сплава нержавеющей стали. Обычно он состоит из железа, небольшого количества хрома или других металлов, таких как никель и молибден. В результате изделия, изготовленные из нержавеющей стали, могут получить уникальные преимущества от этих легированных металлов, такие как полированная поверхность или способность противостоять коррозии и нагрузкам.

Типы готовых изделий из нержавеющей стали

Производство нержавеющей стали

Изображение предоставлено: AAA Metals Company

Нержавеющая сталь

доступна во многих различных марках, которые делятся на несколько семейных групп в зависимости от металлургических качеств. Семейства нержавеющей стали:

- Аустенитная нержавеющая сталь : Довольно распространены изделия из аустенитной нержавеющей стали серии 300. Марки 304 (18 процентов хрома и 8 процентов никеля) и 316 (16 процентов хрома, 10 процентов никеля и 2 процента молибдена) являются двумя вездесущими разновидностями. Большинство аустенитных марок могут быть закалены холодной обработкой, но не могут быть подвергнуты эффективной термообработке. Другие общие характеристики включают низкий магнетизм, коррозионную стойкость и хорошую формуемость.

- Ферритная сталь : Изделия из ферритной нержавеющей стали, классифицируемые в серии 400, обычно представляют собой сплавы железа и хрома.

Они плохо подходят для методов термического упрочнения, но могут быть изменены путем холодной обработки. Общие характеристики ферритных нержавеющих сталей включают магнетизм, высокую пластичность и коррозионную стойкость. Тип 430 (16 процентов хрома) является широко используемым сортом в этом семействе.

Они плохо подходят для методов термического упрочнения, но могут быть изменены путем холодной обработки. Общие характеристики ферритных нержавеющих сталей включают магнетизм, высокую пластичность и коррозионную стойкость. Тип 430 (16 процентов хрома) является широко используемым сортом в этом семействе. - Мартенситная сталь : Мартенситная сталь, также входящая в серию 400, также представляет собой сплав железа с хромом. Они отличаются от ферритных марок способностью упрочняться термической обработкой. Большинство других характеристик аналогичны ферритному семейству (хорошая пластичность, магнетизм и коррозионная стойкость). Тип 410 — популярный технический сорт.

- Дуплекс : со структурой, сочетающей ферритные и аустенитные свойства, дуплексные сплавы состоят из более высоких уровней хрома (обычно от 18 до 28 процентов) и часто включают никель или молибден. Они прочнее аустенитных марок и обладают высокой устойчивостью к локальной коррозии.

- Дисперсионно-твердеющие сплавы : По химическому составу эти сплавы аналогичны мартенситным нержавеющим сталям, благодаря процессу дисперсионного твердения эти сплавы могут достигать повышенной прочности и коррозионной стойкости. Обычный изготовленный сорт — тип 17-4PH (17 процентов хрома и 4 процента никеля).

Применение изделий из нержавеющей стали

Нержавеющая сталь

может использоваться в самых разных производственных проектах. Это эффективный выбор для ситуаций, когда влага будет иметь прямой контакт с продуктом. Некоторые изделия, часто изготавливаемые из нержавеющей стали, включают:

- Посуда и столовые приборы

- Кухонная посуда (кастрюли, сковороды, приспособления для приготовления пищи и т. д.)

- Кухонные мойки

- Кухонные приборы (микроволновые печи, духовки, тостеры и т. д.)

- Садовое оборудование

- Мебель

- Строительные конструкции

- Эскалаторы

- Транспортные средства (поезда метро, автомобили, самолеты и т.

д.)

д.) - Машины и оборудование для производства пищевых продуктов

- Топливные и химические танкеры

Что следует учитывать при изготовлении изделий из нержавеющей стали

Выбор правильного семейства и сорта нержавеющей стали для проекта может иметь важное значение. Некоторыми факторами, которые следует учитывать, являются характеристики предела текучести и скорости наклепа. Эти два атрибута влияют на то, какие типы нержавеющей стали лучше подходят для конкретных методов изготовления. Ниже приведены рекомендации по сопоставлению серии сплавов с технологией изготовления:

- Аустенитный : Хорошо подходит для сварки, прядения, пайки твердым припоем, холодной и горячей клепки, полировки, горячей и холодной штамповки, полировки и пайки. Также эффективен для вырубки, немагнитного шлифования, перфорации, холодной резки и механической обработки.

- Ферритный : Используется для вырубки, глубокой вытяжки и магнитного шлифования, пайки, полировки, горячей и холодной штамповки, полировки, горячей и холодной клепки, перфорации, холодной резки, пайки и пайки.

Также поддается механической обработке и сварке.

Также поддается механической обработке и сварке. - Мартенситный : Подходит для закалки на воздухе, штамповки, магнитного и немагнитного шлифования и термообработки. Хороший вариант для пайки, полировки, горячей штамповки, перфорации, полировки, холодной резки, пайки и пайки. Также полезен при механической обработке, сварке и прядении.

В то время как некоторые марки стали могут быть пригодны для таких методов, как волочение и деформационное упрочнение при использовании тонкой проволоки, этот процесс может стать непрактичным при больших диаметрах. Например, 5-миллиметровая проволока типа 304 будет равномерно закалена по сердцевине изготовленного изделия, в то время как 50-миллиметровая холоднотянутая проволока типа 304 в тех же условиях будет аналогично упрочнена снаружи, но значительно слабее в сердцевине. В связи с этим при работе с более широкими диаметрами может потребоваться выбор более медленной степени затвердевания.

Другие изделия из металла

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов — Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки — Холодная ковка и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

Другие товары от Изготовление и изготовление на заказ

Найдите и оцените OEM-производителей, производителей на заказ, сервисные компании и дистрибьюторов.

Будьте в курсе отраслевых новостей и тенденций, анонсов продуктов и последних инноваций.

Найдите материалы, комплектующие, оборудование, расходные материалы для техобслуживания и многое другое.

Более 10 миллионов моделей от ведущих OEM-производителей, совместимых со всеми основными программными системами САПР.

Начать поиск поставщиков

Заявите о профиле своей компании ico-arrow-default-right

ico-поставщик

Более 500 000 подробных профилей поставщиков

ico-white-paper-case-study

Более 300 000 статей и технических документов

ico-product

6 миллионов+ промышленных товаров

ico-cad

Более 10 миллионов 2D- и 3D-чертежей САПР

Почему нержавеющая сталь подвергается коррозии | Природа

- Опубликовано:

- Мэри П. Райан 1 ,

- Дэвид Э. Уильямс 2 ,

- Ричард Дж. Чейтер 1 ,

- Берни М. Хаттон 2 и

- …

- Дэвид С. Макфейл 1

Природа

том 415 , страницы 770–774 (2002 г.)Процитировать эту статью

7536 доступов

458 цитирований

9 Альтметрический

Сведения о показателях

Abstract

Благодаря своей коррозионной стойкости нержавеющие стали используются в самых разных областях. Несмотря на то, что они имеют чрезвычайно хорошую общую стойкость, они, тем не менее, подвержены точечной коррозии. Такое локализованное растворение покрытого оксидом металла в определенных агрессивных средах является одной из наиболее частых и катастрофических причин разрушения металлических конструкций. Процесс питтинга описывается как случайный, спорадический и стохастический, и предсказание времени и места событий остается чрезвычайно трудным9.0162 1 . Существует множество оспариваемых моделей точечной коррозии, но один бесспорный аспект заключается в том, что включения сульфида марганца играют решающую роль. Действительно, обнаружено, что подавляющее большинство событий питтинга происходит на таких частицах второй фазы или рядом с ними 2,3 . Химические изменения в сульфидных включениях и вокруг них были постулированы 4 как механизм образования ямок, но такие вариации никогда не измерялись. Здесь мы используем масс-спектроскопию вторичных ионов в нанометровом масштабе, чтобы продемонстрировать значительное снижение отношения Cr: Fe в стальной матрице вокруг частиц MnS.

Несмотря на то, что они имеют чрезвычайно хорошую общую стойкость, они, тем не менее, подвержены точечной коррозии. Такое локализованное растворение покрытого оксидом металла в определенных агрессивных средах является одной из наиболее частых и катастрофических причин разрушения металлических конструкций. Процесс питтинга описывается как случайный, спорадический и стохастический, и предсказание времени и места событий остается чрезвычайно трудным9.0162 1 . Существует множество оспариваемых моделей точечной коррозии, но один бесспорный аспект заключается в том, что включения сульфида марганца играют решающую роль. Действительно, обнаружено, что подавляющее большинство событий питтинга происходит на таких частицах второй фазы или рядом с ними 2,3 . Химические изменения в сульфидных включениях и вокруг них были постулированы 4 как механизм образования ямок, но такие вариации никогда не измерялись. Здесь мы используем масс-спектроскопию вторичных ионов в нанометровом масштабе, чтобы продемонстрировать значительное снижение отношения Cr: Fe в стальной матрице вокруг частиц MnS. Эти обедненные хромом зоны подвержены быстрому растворению, которое «вызывает питтинг». Последствия этих результатов заключаются в том, что условия обработки материалов контролируют вероятность коррозионных повреждений, и эти данные обеспечивают основу для оптимизации таких условий.

Эти обедненные хромом зоны подвержены быстрому растворению, которое «вызывает питтинг». Последствия этих результатов заключаются в том, что условия обработки материалов контролируют вероятность коррозионных повреждений, и эти данные обеспечивают основу для оптимизации таких условий.

Это предварительный просмотр содержимого подписки, доступ через ваше учреждение

Соответствующие статьи

Статьи открытого доступа со ссылками на эту статью.

Многомасштабный анализ дефекта золотой пыли в промышленных нержавеющих сталях AISI 430: влияние содержания алюминия

- Беатрис Амайя Долорес

- , Ильзе Летофски-Папст

- … Люк Ладжони

JOM

Открытый доступ

08 сентября 2022 г.

Микроструктура-твердость-коррозионные характеристики дисперсионно-твердеющих нержавеющих сталей 17-4, обработанных селективным лазерным плавлением, по сравнению с коммерческим сплавом

- К. Гарсия-Кабезон

- , М. А. Кастро-Састре

- … Ф. Мартин-Педроса

Международная организация по металлам и материалам

Открытый доступ

10 апреля 2022 г.Питтинговая коррозия в нержавеющей стали 316L, изготовленной методом лазерной аддитивной сварки в слое порошка: обзор и перспективы

- Т.

Вуазен

Вуазен - , Р. Ши

- … Б. К. Вуд

JOM

Открытый доступ

07 марта 2022 г.- Т.

Варианты доступа

Подписаться на журнал

Получить полный доступ к журналу на 1 год

199,00 €

всего 3,90 € за выпуск

Подписаться

Расчет налогов будет завершен во время оформления заказа.

Купить статью

Получить ограниченный по времени или полный доступ к статье на ReadCube.

$32,00

Купить

Все цены указаны без учета стоимости.

Рис. 1: Локальный анализ FIB-SIMS рядом с частицами MnS в нержавеющей стали 316. Рис. 2: Схематическое изображение процесса, вызывающего точечную коррозию нержавеющей стали. Рис. 3. Изменение химического состава частиц MnS в нержавеющей стали 316F.

Рис. 3. Изменение химического состава частиц MnS в нержавеющей стали 316F.

Каталожные номера

Williams, D.E., Westcott, C. & Fleischmann, M. Стохастические модели точечной коррозии нержавеющих сталей. 1. Моделирование зарождения и роста ямок при постоянном потенциале. Дж. Электрохим. соц. 132 , 1796–1804 (1985).

КАС

СтатьяGoogle ученый

Эклунд, Г. С. Инициирование питтинга на сульфидных включениях в нержавеющей стали. Дж. Электрохим. соц. 121 , 467–473 (1974).

КАС

СтатьяGoogle ученый

Wranglen, G. Питтинговые и сульфидные включения в стали. Коррозионная наука. 14 , 331–349 (1974).

Артикул

Google ученый

Williams, D.

E. & Zhu, Y. Y. Объяснение возникновения точечной коррозии нержавеющих сталей при включениях сульфидов. Дж. Электрохим. соц. 147 , 1763–1766 (2000).

E. & Zhu, Y. Y. Объяснение возникновения точечной коррозии нержавеющих сталей при включениях сульфидов. Дж. Электрохим. соц. 147 , 1763–1766 (2000).КАС

СтатьяGoogle ученый

Галвеле Дж. Р. Транспортные процессы и механизм питтинговой коррозии металлов. Дж. Электрохим. соц. 123 , 464–474 (1976).

КАС

СтатьяGoogle ученый

Хоар, Т.П., Мирс, Д.К. и Ротвелл, Г.П. Взаимосвязь между анодной пассивностью, осветлением и питтингом. Коррозионная наука. 5 , 279–289 (1981).

Артикул

Google ученый

Чао, С.Ю., Лин, Л.Ф. и Макдональд, Д.Д. Модель точечных дефектов для анодно-пассивных пленок. Дж. Электрохим. соц. 128 , 1187–1194 (1981).

КАС

СтатьяGoogle ученый

Улиг Х.

Х. Адсорбированные и реакционно-производственные пленки на металлах. Дж. Электрохим. соц. 97 , 215С (1950 г.).

Х. Адсорбированные и реакционно-производственные пленки на металлах. Дж. Электрохим. соц. 97 , 215С (1950 г.).Артикул

Google ученый

Сато Н.А. Теория разрушения анодных оксидных пленок на металлах. Электрохим. Акта. 16 , 1683–1692 (1971).

КАС

СтатьяGoogle ученый

Ричардсон, Дж. А. и Вуд, Г. К. Исследование точечной коррозии алюминия с помощью сканирующей электронной микроскопии. Коррозионная наука. 10 , 313–323 (1970).

КАС

СтатьяGoogle ученый

Suter, T. & Bohni, H. Микроэлектроды для исследования коррозии в микросистемах. Электрохим. Acta 47 , 191–199 (2001).

КАС

СтатьяGoogle ученый

Lott, S.

E. & Alkire, R.C. Роль включений в инициировании щелевой коррозии нержавеющей стали. 1. Экспериментальные исследования. Дж. Электрохим. соц. 136 , 973–979 (1989).

E. & Alkire, R.C. Роль включений в инициировании щелевой коррозии нержавеющей стали. 1. Экспериментальные исследования. Дж. Электрохим. соц. 136 , 973–979 (1989).КАС

СтатьяGoogle ученый

Маркус П., Тейссье А. и Удар Дж. Влияние серы на растворение и пассивирование сплава NiFe. 1. Электрохимические и радиоиндикаторные измерения. Коррозионная наука. 24 , 259–268 (1984).

КАС

СтатьяGoogle ученый

Бейкер, М. А. и Касл, Дж. Э. Начало точечной коррозии на включениях MnS. Коррозионная наука. 34 , 667–682 (1993).

КАС

СтатьяGoogle ученый

Райан, М. П., Лейкок, Н. Дж., Ньюман, Р. К. и Исаакс, Х. С. Точечная коррозия тонкопленочных сплавов FeCr в соляной кислоте. Дж.

Электрохим. соц. 145 , 1566–1571 (1998).

Электрохим. соц. 145 , 1566–1571 (1998).КАС

СтатьяGoogle ученый

Stewart, J. & Williams, D. E. Инициирование точечной коррозии на аустенитных нержавеющих сталях: роль и значение сульфидных включений. Коррозионная наука. 33 , 457–474 (1992).

КАС

СтатьяGoogle ученый

Monnartz, P. Сплавы железа и хрома с особым учетом устойчивости к кислотам. Металлургия 8 , 161–176 (1911).

КАС

Google ученый

Уильямс Д. Э., Ньюман Р. К., Сонг К. и Келли Р. Г. Пассивное разрушение и точечная коррозия бинарных сплавов. Природа 350 , 216–219 (1991).

ОБЪЯВЛЕНИЕ

КАС

СтатьяGoogle ученый

Webb, E.

G., Suter, T. & Alkire, R.C. Микроэлектрохимические измерения растворения одиночных включений MnS и прогнозирование критических условий для образования питтинга на нержавеющей стали. Дж. Электрохим. соц. 148 , B186–B195 (2001 г.).

G., Suter, T. & Alkire, R.C. Микроэлектрохимические измерения растворения одиночных включений MnS и прогнозирование критических условий для образования питтинга на нержавеющей стали. Дж. Электрохим. соц. 148 , B186–B195 (2001 г.).КАС

СтатьяGoogle ученый

Williams, D.E., Mohiuddin, T.F. & Zhu, Y. Выяснение триггерного механизма точечной коррозии нержавеющих сталей с использованием SECM субмикронного разрешения и фотоэлектрохимической микроскопии. Дж. Электрохим. соц. 145 , 2664–2672 (1998).

КАС

СтатьяGoogle ученый

Brossia, C.S. & Kelly, R.G. Влияние содержания серы и общего состава электролита на инициирование щелевой коррозии аустенитной нержавеющей стали. Коррозия 54 , 145–154 (1998).

КАС

СтатьяGoogle ученый

Франкель Г.

С. Точечная коррозия металлов: обзор критических факторов. Дж. Электрохим. соц. 145 , 2186–2197 (1998).

С. Точечная коррозия металлов: обзор критических факторов. Дж. Электрохим. соц. 145 , 2186–2197 (1998).КАС

СтатьяGoogle ученый

Скачать ссылки

Благодарности

Эта работа была поддержана Исследовательским советом по инженерным и физическим наукам, Великобритания.

Информация об авторе

Авторы и организации

Департамент материалов, Имперский колледж науки, технологии и медицины, Prince Consort Road, London, SW7 2BP, UK

Mary P. Ryan, Richard J. Chater & David S , Макфейл

Химический факультет Университетского колледжа Лондона, 20 Gordon Street, London, WC1H 0AJ, UK

David E. Williams & Bernie M. Hutton

Авторы

R 020 публикаций 3 P.020 P.

Вы также можете искать этого автора в

PubMed Google Scholar

Williams

WilliamsПросмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Академия

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar

Автор, ответственный за переписку

Мэри П. Райан.

Декларация этики

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих финансовых интересов.

Права и разрешения

Перепечатка и разрешения

Об этой статье

Дополнительная литература

Обзор металлических покрытий на основе физического осаждения из паровой фазы на стали в качестве альтернативы обычным гальваническим покрытиям.

- Атаси Дан

- Паван Кумар Биджалван

- Амар Натх Бхагат

Журнал технологий и исследований покрытий (2022)

Повышение стойкости к точечной коррозии стали 316L, полученной аддитивным способом, за счет оптимизированных параметров процесса селективного лазерного плавления

- Джозеф Дж.

Сопсисак

Сопсисак - Минси Оуян

- Стивен М. Сторк

JOM (2022)

- Джозеф Дж.

Многомасштабный анализ дефекта золотой пыли в промышленных нержавеющих сталях AISI 430: влияние содержания алюминия

- Беатрис Амайя Долорес

- Ильза Летофски-Папст

- Люк Ладжони

JOM (2022)

Коррозия металлических компонентов, изготовленных аддитивным способом: обзор

- Хамейд Махмуд Хан

- Гёкхан Озер

- Эбубекир Коч

Арабский журнал науки и техники (2022)

Микроструктура-твердость-коррозионные характеристики дисперсионно-твердеющих нержавеющих сталей 17-4, обработанных селективным лазерным плавлением, по сравнению с коммерческим сплавом

- К.

Гарсия-Кабезон

Гарсия-Кабезон - М. А. Кастро-Састре

- Ф. Мартин-Педроса

Metals and Materials International (2022)

- К.

Комментарии

Отправляя комментарий, вы соглашаетесь соблюдать наши Условия и Правила сообщества. Если вы обнаружите что-то оскорбительное или не соответствующее нашим условиям или правилам, отметьте это как неприемлемое.

Что такое нержавеющая сталь? — Типы, свойства, применение

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой группу сплавов на основе железа, содержащих не менее примерно 11% хрома, состава, который предотвращает ржавление железа, а также обеспечивает термостойкие свойства. Конкретные типы нержавеющей стали часто обозначаются трехзначным числом, например, нержавеющая сталь 304.

Конкретные типы нержавеющей стали часто обозначаются трехзначным числом, например, нержавеющая сталь 304.

Нержавеющая сталь представляет собой устойчивый к коррозии сплав, изготовленный из железа, хрома, а в некоторых случаях никеля и других металлов.

Нержавеющая сталь полностью и неограниченно перерабатывается и является по преимуществу «зеленым материалом». На самом деле фактическая скорость восстановления в строительном секторе близка к 100%.

Нержавеющая сталь также экологически нейтральна и инертна, а ее долговечность обеспечивает соответствие требованиям экологичного строительства. Кроме того, он не выщелачивает соединения, которые могут изменить свой состав при контакте с такими элементами, как вода.

В дополнение к этим экологическим преимуществам, нержавеющая сталь также эстетична, чрезвычайно гигиенична, проста в уходе, чрезвычайно долговечна и предлагает множество аспектов. В результате нержавеющая сталь встречается во многих повседневных предметах.

Он также играет заметную роль в ряде отраслей, включая энергетику, строительство, исследования, медицину, продукты питания, транспорт и логистику.

Ознакомьтесь с другой статьей: Что такое сталь?

Состав нержавеющей стали

Сталь представляет собой сплав железа и углерода. Нержавеющие стали — это стали, содержащие не менее 10,5 % хрома, менее 1,2 % углерода и другие легирующие элементы. Коррозионная стойкость и механические свойства нержавеющей стали могут быть дополнительно улучшены путем добавления других элементов, таких как никель, титан, ниобий, молибден, марганец и т. д. с кислородом на поверхности материала образуется слой оксида хрома. Этот пассивный слой защищает его и обладает уникальной способностью восстанавливаться.

Свойства нержавеющей стали

1. Эстетика

Нержавеющая сталь имеет широкий спектр отделки, от матовой до яркой, включая матовую и гравированную. Его можно тиснить или тонировать, что делает нержавеющую сталь уникальным и эстетичным материалом. Он широко используется архитекторами для ограждающих конструкций зданий, дизайна интерьера и уличной мебели.

Он широко используется архитекторами для ограждающих конструкций зданий, дизайна интерьера и уличной мебели.

2. Механические свойства

По сравнению с другими материалами нержавеющая сталь обладает высокими механическими свойствами при температуре окружающей среды – в конце концов, это сталь! В частности, он сочетает в себе пластичность, эластичность и твердость, что позволяет использовать его в сложных режимах формообразования (глубокая штамповка, правка, экструзия и др.), обеспечивая при этом стойкость к интенсивному износу (трению, истиранию, удару, упругости и др.). ). Кроме того, он обеспечивает хорошие механические свойства как при низких, так и при высоких температурах.

Ознакомьтесь со статьей: Механические свойства материала

3. Огнестойкость

Нержавеющая сталь обладает наилучшей огнестойкостью среди всех металлических материалов при использовании в конструкциях, имея критическую температуру выше 800°C. Нержавеющая сталь имеет рейтинг A2s1d0 по огнестойкости без эмиссии токсичных паров.

4. Коррозионная стойкость

При минимальном содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на поверхности в результате реакции хрома с кислородом воздуха или воды. Если поверхность поцарапана, она восстанавливается. Эта особенность придает нержавеющей стали устойчивость к коррозии.

5. Чистота

Предметы из нержавеющей стали легко чистить, достаточно обычных чистящих средств (моющие средства, мыльный порошок) и они не повреждают поверхность. Нержавеющая сталь полностью отвечает требованиям декоративной и кухонной посуды, требующей частого и эффективного мытья.

6. Вторичная переработка

Нержавеющая сталь — это «зеленый материал», который можно многократно перерабатывать. В строительном секторе фактический уровень возмещения близок к 100%. Он экологически нейтрален и инертен при контакте с такими элементами, как вода, и не выделяет соединений, которые могут изменить свой состав.

Благодаря этим свойствам нержавеющая сталь идеально подходит для строительных конструкций, подверженных неблагоприятным погодным условиям, таких как крыши, фасады, системы рекуперации дождевой воды и водопроводные трубы. Долговечность нержавеющей стали соответствует требованиям устойчивого строительства. Эффективная сборка, установка и низкие эксплуатационные расходы гарантируют пользователю непревзойденный срок службы.

Типы нержавеющей стали

Нержавеющая сталь обычно делится на четыре отдельные группы:

- Аустенитная. К аустенитной группе относятся наиболее распространенные виды нержавеющей стали. По сравнению с другими типами, аустенитные нержавеющие стали содержат более высокое содержание хрома, молибдена и никеля. Они особенно универсальны и известны своей превосходной прочностью и пластичностью.

- Феррит. Ферритные нержавеющие стали содержат от 10,5% до 30% хрома и обычно имеют низкоуглеродистую консистенцию не более 0,1%.

Ферритные нержавеющие стали являются магнитными и выбираются в первую очередь из-за их устойчивости к температурному окислению и коррозионному растрескиванию под напряжением.

Ферритные нержавеющие стали являются магнитными и выбираются в первую очередь из-за их устойчивости к температурному окислению и коррозионному растрескиванию под напряжением. - Дуплекс. Дуплексная нержавеющая сталь сочетает в себе аустенит и феррит, в результате чего получается металл, который прочнее обоих: эта более высокая прочность может привести к значительному снижению веса. Благодаря своей превосходной коррозионной стойкости даже в сложных условиях, он идеально подходит для использования в морских условиях.

- Мартенситный. По структуре похожа на ферритную нержавеющую сталь, но с повышенным содержанием углерода (до 1,2 %), мартенситная нержавеющая сталь может сильно упрочняться. Они особенно полезны для создания медицинских инструментов и хирургических инструментов.

Применение нержавеющей стали