Нержавейка википедия: HTTP 429 — too many requests, слишком много запросов

Содержание

Знакомьтесь — нержавеющая сталь (автор — Илья Н. Петунов) | posudka.ru

Что же это такое «нержавеющая сталь»? Википедия дает такое определение : «Нержавеющая сталь это сложнолегированная сталь (сталь это сплав железа с углеродом, в котором последнего (0,01-2%)), стойкая против коррозии в атмосфере и агрессивных средах, содержащая в своем составе не менее 12% хрома». Таким образом хром, является основным легирующим элементом нержавеющей стали, определяющим ее коррозионную стойкость. Чем выше содержание хрома, тем больше коррозионная стойкость стали.

Коррозия — это процесс разрушения металла под воздействием внешней среды. По механизму протекания различают химическую коррозию, возникающую под воздействием газов и неэлектролитов (нефть), и электрохимическую, развивающуюся в случае контакта металла с электролитами (кислоты, щелочь, соли, влажная атмосфера, почва, морская вода). Стали, устойчивые против электрохимической коррозии, называются коррозионностойкими (нержавеющими) сталями (содержание хрома 17% и более). Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой нерастворимые пленки окислов, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой нерастворимые пленки окислов, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

На коррозионную стойкость стали влияет также и состояние ее поверхности. Если поверхность стали полированная и не имеет точечных дефектов, которые могут являться концентраторами коррозионного процесса, то коррозионная стойкость такого материала выше. Для нержавеющей стали существует также понятие межкристаллитной коррозии (МКК). Межкристаллитная коррозия это явление, обусловленное неравномерной (зерновой) структурой металла, при котором на границе зерен при нагреве активно образуются карбиды хрома (Cr23C6). При этом происходит обеднение хромом основной структуры зерна ниже 12% порога. Особенно склонны к такому явлению, закаливаемые нержавеющие стали, имеющие повышенное процентное содержание углерода и минимальное (13%) содержание хрома.

Закаливаемость стали напрямую зависит от процентного содержания углерода, чем больше углерода в составе стали, тем большей твердости можно достичь при закаливании, правда в ущерб пластичности. Если твердость и способность к закалке не являются основными требованиями к нержавеющей стали, то процентное содержание углерода стараются сделать минимальным, это позволяет снизить склонность стали к МКК. Другим способом снижения вероятности возникновения МКК является введение в состав стали сильных карбидообразующих элементов, таких как титан и ниобий. В этом случае вместо карбидов хрома образуются карбиды типа TiC и NbC, а хром остается в твердом растворе, сохраняя тем самым, антикоррозийные свойства стали. Для придания повышенных антикоррозионных свойств и устойчивости к особо агрессивным средам сталь дополнительно легируют молибденом.

Нержавеющие стали по своей структуре делятся на три основных класса 1) мартенситные нержавеющие стали 2) ферритные нержавеющие стали и 3) аустенитные нержавеющие стали, а также смежные классы типа аустенитно-ферритного и т. д. Два первых класса обладают свойством намагничивания, а третий класс немагнитен. Таким образом, испытание постоянным магнитом поможет определить лишь только то, к какому классу относится нержавеющая сталь, но ни в коей мере не позволяет судить о ее качестве.

д. Два первых класса обладают свойством намагничивания, а третий класс немагнитен. Таким образом, испытание постоянным магнитом поможет определить лишь только то, к какому классу относится нержавеющая сталь, но ни в коей мере не позволяет судить о ее качестве.

Основными легирующими элементами определяющими аустенитную структуру стали являются никель и марганец. Кроме того, эти элементы влияют и на определенные механические свойства нержавеющих сталей. Стали содержащие в своем составе 17-18% хрома и 8-10% никеля обладают хорошей пластичностью и способностью к глубокой вытяжке при штамповке. В последнее время в связи с ростом цен на никель все чаще начали применяться более дешевые, так называемые экономно легированные стали, в которых процентое содержание никеля снижено до 4-5% , а вместо дорогого никеля используется более дешевый марганец (8-10%). Для стабилизации структуры такого типа стали, в нее добавляется медь (1.5-2%). Недостатком экономно легированных сталей является их склонность к трещинообразованию при глубокой вытяжке. Причем образование трещин происходит по направлению движения рабочего инструмента как непосредственно в процессе вытяжки, так и через некоторое время после того. Вероятность трещинообразования напрямую зависит от толщины материала. Чем материал (лист) тоньше, тем больше вероятность образования таких трещин.

Причем образование трещин происходит по направлению движения рабочего инструмента как непосредственно в процессе вытяжки, так и через некоторое время после того. Вероятность трещинообразования напрямую зависит от толщины материала. Чем материал (лист) тоньше, тем больше вероятность образования таких трещин.

Стали аустенитного класса обладают хорошей свариваемостью. Они дают практически идеальный зеркальный блеск при механической полировке. Эти стали хорошо полируются методами электрохимической и электролитно-плазменной полировки (ЭПП), при этом, чем выше % содержание никеля, тем лучше результат (улучшение до 2-х классов чистоты поверхности за один 3-х минутный цикл).

Безникелевые высохромистые (17-23% хрома) относятся к ферритному классу нержавеющих коррозионностойких сталей. Эти стали жестче аустенитных сталей, при этом некоторые из них практически не уступают по коррозионной стойкости аустенитным сталям, за счет введения в структуру ниобия или титана и пониженного содержания углерода. Эти стали обладают хорошей способностью к глубокой вытяжке, хорошей свариваемостью, значительно дешевле хромоникелевых аустенитных сталей, но хуже поддаются механической полировке. Полировке методом ЭПП поддаются, но идеального блеска не дают из-за молочной матовости поверхности. Безникелевые низкохромистые стали (13% хрома), с повышенным содержанием углерода (0.2-0.65% углерода) относятся к мартенситному классу. Эти стали обладают способностью к закаливанию. В закаленном состоянии обладают высокой твердостью поверхности (HRC 45-65). Из-за пониженного содержания хрома склонны к МКК. Процесс закалки таких сталей производится в среде инертных газов, чтобы избежать выгорания хрома и излишнего карбидообразования. Для повышения антикоррозийных свойств и снижения вероятности образования МКК такие стали могут дополнительно легироваться молибденом и титаном. Обрабатываются мартенситные стали в сыром (незакаленном) состоянии методом ковки и штамповки. Механическая полировка производится после закалки.

Эти стали обладают хорошей способностью к глубокой вытяжке, хорошей свариваемостью, значительно дешевле хромоникелевых аустенитных сталей, но хуже поддаются механической полировке. Полировке методом ЭПП поддаются, но идеального блеска не дают из-за молочной матовости поверхности. Безникелевые низкохромистые стали (13% хрома), с повышенным содержанием углерода (0.2-0.65% углерода) относятся к мартенситному классу. Эти стали обладают способностью к закаливанию. В закаленном состоянии обладают высокой твердостью поверхности (HRC 45-65). Из-за пониженного содержания хрома склонны к МКК. Процесс закалки таких сталей производится в среде инертных газов, чтобы избежать выгорания хрома и излишнего карбидообразования. Для повышения антикоррозийных свойств и снижения вероятности образования МКК такие стали могут дополнительно легироваться молибденом и титаном. Обрабатываются мартенситные стали в сыром (незакаленном) состоянии методом ковки и штамповки. Механическая полировка производится после закалки. Для полировки методом ЭПП такие стали малопригодны, в рабочем растворе электролита для хромоникелевых сталей они чернеют и теряют блеск.

Для полировки методом ЭПП такие стали малопригодны, в рабочем растворе электролита для хромоникелевых сталей они чернеют и теряют блеск.

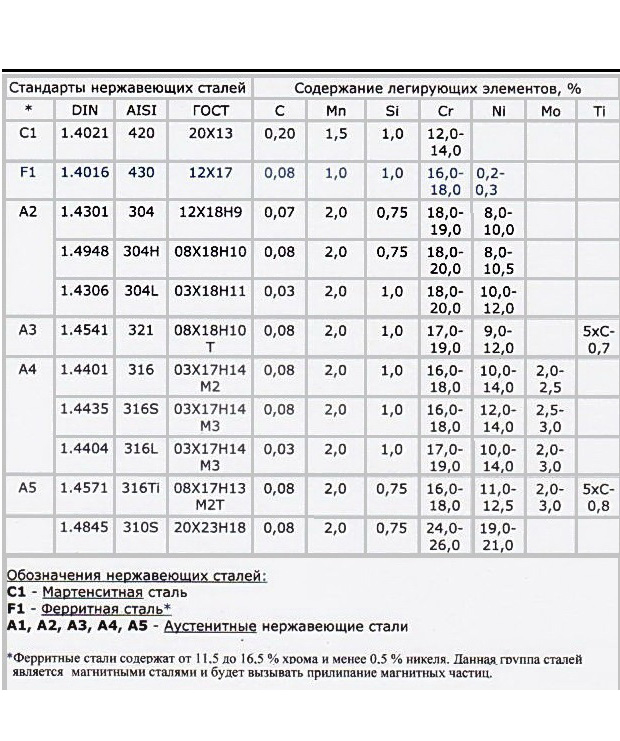

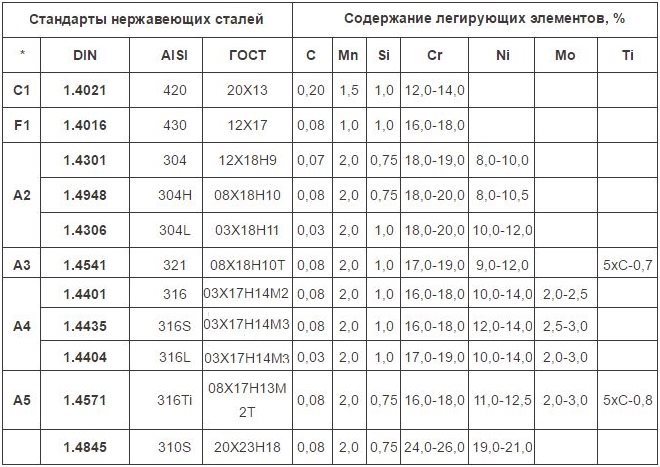

Марки нержавеющих сталей стандартизированы. В мире действует несколько систем стандартов по нержавеющим сталям. Американская AISI, японская JIS, европейская EN, немецкая DIN, в странах СНГ система ГОСТ и т.д. В приложении приведена таблица соответствия марок нержавеющих сталей в различных системах стандартов.

Илья Н. Петунов © 2008г.

http://kyxap.com/

Внутренний Мир Мультиварок: Ваша нержавейка ненастоящая: мифы и реальность

В последние пару лет наблюдается бум на чаши из нержавейки для мультиварок. В связи с этим в народе распространяются методом сарафанного радио мифы и байки о свойствах ‘настоящей нержавейки’. Этому металлу приписываются чудодейственные свойства всегда сохранять зеркальную поверхность, вплоть до антипригарности (‘она ж не ржавеет!’), а также никогда не магнититься. Проверка магнитом с холодильника на притягиваемость считается лучшим тестом на качество нержавейки.

Так что же такое «нержавеющая сталь»? Википедия дает такое определение : «Нержавеющая сталь это сложнолегированная сталь (то есть сплав железа с углеродом до 2% в массе), стойкая против коррозии в атмосфере и агрессивных средах, содержащая в своем составе не менее 12% хрома». Таким образом хром является основным легирующим элементом нержавеющей стали, определяющим ее коррозионную стойкость. Чем выше содержание хрома, тем больше коррозионная стойкость стали.

Корро?зия — самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой.

Но при эксплуатации чаш мультиварки из нержавейки возможно появление светлых и/или тёмных пятен на поверхности нержавеющей стали, контактирующей с пищей. И это не коррозия, не ржавчина — сравните цвет, он совсем не тёмно-рыжий, не характерный для ржавого железа. У наблюдаемого есть физические/химические причины (отложения солей из пищи) и это не брак и не дефект. К тому же, можно отчистить. Ознакомьтесь, пожалуйста, со статьёй Пятна на нержавейке. Что делать? И да, у нержавейки нет антипригарных свойств — при недостатке воды пища пригорает и это нормально. Основное применение таких чаш — супы, варка и тушение. Хотите лучшую антипригарность — выбирайте чаши с керамическим покрытием. Зато у нержавейки покрытия нет и его не испортить миксером или стальной ложкой.

К тому же, можно отчистить. Ознакомьтесь, пожалуйста, со статьёй Пятна на нержавейке. Что делать? И да, у нержавейки нет антипригарных свойств — при недостатке воды пища пригорает и это нормально. Основное применение таких чаш — супы, варка и тушение. Хотите лучшую антипригарность — выбирайте чаши с керамическим покрытием. Зато у нержавейки покрытия нет и его не испортить миксером или стальной ложкой.

Сталь марки AISI 304 (The American Iron and Steel Institute) — это сталь с низким содержанием углерода. Она представляет собой самый массовый сорт в семействе нержавеющих сталей. В России согласно ГОСТ аналогом AISI 304 является сталь марки 08Х18Н10.

Аналоги и другие наименования той же стали: AISI304, T304, SUS304 и другие с цифрой 304:

Нержавеющая сталь марки AISI 304 является кислотостойкой и выдерживает краткосрочное поднятие температуры до 900 градусов по Цельсию. Имеет высокий уровень устойчивости к коррозии.

Сталь AISI 304 содержит 18 — 20% Хрома и 8 — 10,5% Никеля. Такое содержание Хрома обеспечивает формирование на поверхности оксидного слоя, что придает стали устойчивость к воздействию разнообразных химических веществ. Также данное соотношение легирующих элементов в составе сплава позволяет ему проявлять антиферромагнитные свойства. То есть не притягиваться магнитом. (Это и есть основание мифа о немагнитности настоящей нержавейки.)

Такое содержание Хрома обеспечивает формирование на поверхности оксидного слоя, что придает стали устойчивость к воздействию разнообразных химических веществ. Также данное соотношение легирующих элементов в составе сплава позволяет ему проявлять антиферромагнитные свойства. То есть не притягиваться магнитом. (Это и есть основание мифа о немагнитности настоящей нержавейки.)

Нержавеющие стали могут быть классифицированы по их кристаллической структуре на четыре основных типа: аустенитная (в том числе AISI 304), ферритная , мартенситная и дуплексная. Аустенитные нержавеющие стали имеют аустенит в качестве своей первичной кристаллической структуры (гранецентрированная кубическая).

Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства — меняется кристаллическая структура и часть аустенита превращается в феррит. При этом общие химические и физические свойства стали не меняются.

Мы проверили магнитом наши нержавеющие чаши. Некоторые не притягиваются магнитом вообще (артикулы 5SMT и 5SD138), другие — притягиваются, но довольно слабо. Значительно слабее, чем тот же магнит притягивается, например, к холодильнику. Эти различия обусловлены разными технологическими процессами при обработке у разных производителей и разным их влиянием на кристаллическую структуру металла.

Итак, ещё раз:

- нержавеющая сталь не ржавеет, но может притягивать к себе минеральные соли из приготавливаемой пищи в виде пятен.

- нержавеющая сталь может слабо притягиваться магнитом — и это не является показателем её некачественности.

- ваш опыт использования обычных нержавеющих кастрюль, особенно элитных марок, неприменим для чаш мультиварок — потому что в мультиварках выше температура и давление приготовления пищи.

- мы продаём чаши бюджетных серий, их качество сравнимо с кастрюлями такого же ценового диапазона.

Источники:

https://ru. wikipedia.org/wiki/Нержавеющая_сталь

wikipedia.org/wiki/Нержавеющая_сталь

https://ru.wikipedia.org/wiki/Аустенитная_нержавеющая_сталь

https://ru.wikipedia.org/wiki/Нержавеющая_сталь_AISI_304

https://ru.wikipedia.org/wiki/Коррозия

https://eurogib.ru/news/read/articles/magnititsya_ili_net_nerzhaveyka_/

http://posudka.ru/node/346

Простая английская Википедия, бесплатная энциклопедия

Из Простая английская Википедия, бесплатная энциклопедия

Стальной мост

Некоторые старые машины из стали

Сталь представляет собой смесь железа с углеродом и, возможно, другими металлами. Он тверже и прочнее железа. Чугун с содержанием углерода более 1,7% по массе называется чугуном. Сталь отличается от кованого железа тем, что в нем мало или совсем нет углерода.

Сталь имеет долгую историю. Люди в Индии и Шри-Ланке производили небольшое количество стали более 2500 лет назад. Он был очень дорогим и часто использовался для изготовления мечей и ножей. В Средние века сталь можно было производить только в небольших количествах, так как процессы занимали много времени.

В Средние века сталь можно было производить только в небольших количествах, так как процессы занимали много времени.

С тех пор способ производства стали претерпел множество изменений. Примерно в 1610 году в Англии начали производить сталь, и в течение следующих 100 лет способ ее производства стал лучше и дешевле. Дешевая сталь помогла начать промышленную революцию в Англии и Европе. Первым промышленным конвертером (металлургия) для производства дешевой стали был конвертер Бессемера, за которым последовал мартеновский процесс Сименса-Мартина.

Сегодня наиболее распространенным способом производства стали является кислородно-основной процесс. Преобразователь представляет собой большой реповидный сосуд. В него заливают жидкий сырой чугун, называемый «чугун», и добавляют немного металлолома, чтобы сбалансировать тепло. Затем в утюг вдувают кислород. Кислород сжигает лишний углерод и другие примеси. Затем добавляется достаточное количество углерода, чтобы содержание углерода было желаемым. Затем заливается жидкая сталь. Его можно либо отливать в формы, либо раскатывать в листы, плиты, балки и другие так называемые «длинные изделия», такие как железнодорожные пути. Некоторые специальные стали производятся в электродуговых печах.

Затем заливается жидкая сталь. Его можно либо отливать в формы, либо раскатывать в листы, плиты, балки и другие так называемые «длинные изделия», такие как железнодорожные пути. Некоторые специальные стали производятся в электродуговых печах.

Сталь чаще всего производится машинами в огромных зданиях, называемых сталелитейными заводами . Это очень дешевый металл, который используется для изготовления многих вещей. Сталь используется для изготовления зданий и мостов, а также всевозможных машин. Почти все корабли и автомобили сегодня сделаны из стали. Когда стальной объект устарел или сломался и не подлежит ремонту, он называется ломом . Его можно расплавить и преобразовать в новый объект. Сталь перерабатываемый материал ; то есть одну и ту же сталь можно использовать и использовать повторно.

Сталь представляет собой металлический сплав, который включает железо и часто немного углерода.

Каждый материал состоит из атомов, которые являются очень маленькими частицами. Некоторые атомы довольно хорошо держатся вместе, что делает некоторые твердые материалы твердыми. Что-то из чистого железа мягче стали, потому что атомы могут скользить друг по другу. Если добавляются другие атомы, такие как углерод, они отличаются от атомов железа и мешают атомам железа так легко раздвигаться. Это делает металл прочнее и тверже.

Некоторые атомы довольно хорошо держатся вместе, что делает некоторые твердые материалы твердыми. Что-то из чистого железа мягче стали, потому что атомы могут скользить друг по другу. Если добавляются другие атомы, такие как углерод, они отличаются от атомов железа и мешают атомам железа так легко раздвигаться. Это делает металл прочнее и тверже.

Изменение количества углерода (или других атомов), добавленного в сталь, изменит те вещи, которые интересны и полезны в металле. Это так называемые свойства стали. Некоторые свойства:

- Твердость

- Насколько легко он гнется

- Пластичность: можно ли превратить его в тонкую проволоку?

- Он магнитный? Может ли магнит поднять его?

- Будет ли он ржаветь (или подвергаться коррозии)?

Сталь с большим содержанием углерода тверже и прочнее чистого железа, но также легче ломается (хрупкая).

Существуют тысячи типов стали, каждая из которых состоит из разного количества различных химических элементов.

Все стали содержат элементы, оказывающие негативное воздействие, такие как фосфор (P) и сера (S). Сталелитейщики извлекают как можно больше фосфора и серы.

Простые углеродистые стали изготавливаются только из железа, углерода и нежелательных элементов. Они делятся на три общие группы. Обычная углеродистая сталь с содержанием углерода от 0,05 до 0,2 % не упрочняется при термообработке. Сварка его проста, поэтому его используют для кораблестроения, котлов, труб, заборной проволоки и других целей, где важна низкая стоимость. Простые стали используются для пружин, шестерен и деталей двигателя. Обычная углеродистая сталь с содержанием углерода от 0,45 до 0,8% используется для изготовления очень твердых изделий, таких как ножницы и станки.

Легированная сталь представляет собой простую углеродистую сталь с добавлением таких металлов, как бор (B), марганец (Mn), хром (Cr), никель (Ni), молибден (Mo), вольфрам (W) и кобальт (Co). . Они дают другие свойства, чем обычная углеродистая сталь. Легированные стали производятся для специальных целей. Например, хром может быть добавлен для получения нержавеющей стали, которая не ржавеет легко, или бор может быть добавлен для получения очень твердой стали, которая также не является хрупкой.

Легированные стали производятся для специальных целей. Например, хром может быть добавлен для получения нержавеющей стали, которая не ржавеет легко, или бор может быть добавлен для получения очень твердой стали, которая также не является хрупкой.

Стальной канат или канат, изготовленный из множества тонких стальных проволок

Есть огромное количество вещей, которые люди делают из стали. Это один из самых распространенных и полезных металлов.

Многие предметы, сделанные из железа в прошлом, теперь сделаны из стали. Некоторые из них:

- Инструменты

- Машины

- Моторы и двигатели

- Провода

- Рельсы для поездов

- Здания

- Мосты

- Стержни для изготовления железобетона

- Корпуса кораблей и больших лодок

- Кузова автомобилей и поездов

- Крупная бытовая техника

- Столовые приборы и ножи

- сталь -Citizendium

Что такое нержавеющая сталь 18/8?

Что означает нержавеющая сталь 18/8?

Нержавеющая сталь 18/8 является наиболее широко используемой и гибкой аустенитной формой нержавеющей стали. Цифры 18/8 обозначают состав этой стали; это 18% хрома и 8% никеля, что делает его очень устойчивым к коррозии и окислению. Нержавеющая сталь 18/8 также очень прочная и простая в изготовлении. Он также прост в уходе и доступен в различных вариантах внешнего вида и отделки. Нержавеющая сталь 18/8 также может быть известна как аустенитная сталь или сталь марки 304.

Цифры 18/8 обозначают состав этой стали; это 18% хрома и 8% никеля, что делает его очень устойчивым к коррозии и окислению. Нержавеющая сталь 18/8 также очень прочная и простая в изготовлении. Он также прост в уходе и доступен в различных вариантах внешнего вида и отделки. Нержавеющая сталь 18/8 также может быть известна как аустенитная сталь или сталь марки 304.

Нержавеющая сталь представляет собой низкоуглеродистую сталь, содержащую 10% хрома, а иногда и более по весу. Хром придает стали нержавеющие и коррозионно-стойкие свойства. Содержание хрома в нержавеющей стали также позволяет образовывать на поверхности стали шероховатую коррозионно-стойкую пленку оксида хрома. Если она каким-либо образом повреждена, эта пленка восстанавливается — пока присутствует кислород, даже в очень малых количествах.

В то время как способность стали 18/8 противостоять коррозии, а также другие ее полезные свойства улучшаются за счет повышенного содержания хрома. Однако добавление других элементов, таких как молибден, никель и азот, также может сыграть свою роль в этом. Существует более 60 марок нержавеющей стали, но всю группу можно разделить примерно на пять классов, каждый из которых определяется легирующими элементами, влияющими на их микроструктуру (в честь чего они названы), и тем, как они реагируют с этими элементами.

Существует более 60 марок нержавеющей стали, но всю группу можно разделить примерно на пять классов, каждый из которых определяется легирующими элементами, влияющими на их микроструктуру (в честь чего они названы), и тем, как они реагируют с этими элементами.

Advertisement

Corrosionpedia поясняет Нержавеющая сталь 18/8

Нержавеющая сталь 18/8 — превосходный металл для таких применений, как:

- Отделка и литье автомобилей.

- Кухонное оборудование.

- Колесные колпаки.

- Кузова грузовиков.

- Выпускные коллекторы.

- Резервуары для хранения.

- Напорные трубопроводы и сосуды.

Процентное содержание никеля и хрома в этой марке нержавеющей стали придает этому металлу хорошие свойства коррозионной стойкости, особенно к умеренно щелочным и кислым растворам. Он также работает аналогичным образом в большинстве нетяжелых условий, за исключением сварки. В тех случаях, когда необходимо сваривать нержавеющую сталь, предпочтение отдается нержавеющей стали марки 304L, так как она обеспечивает большую стойкость к межкристаллитной коррозии.

В атмосферной среде и среде с чистой водой лучше использовать низколегированные марки, поскольку они более устойчивы к коррозии, в то время как высоколегированные марки устойчивы к коррозии в большинстве кислот, хлора и щелочных растворов в тяжелых средах — свойства, часто используемые в технологических установках.

По сравнению с серией 400 нержавеющая сталь марки 18/8 обладает лучшей коррозионной стойкостью. Он может быть закален холодной обработкой и не является магнитным. Нержавеющая сталь 18/8 обладает превосходной коррозионной стойкостью, но проявляет признаки коррозии при воздействии хлоридов, поэтому она не является хорошим выбором для морских применений.

Маркировкой «18-8» обозначаются изделия, изготовленные из нержавеющей стали 300-й серии. Это относится к смеси сплава 18% хрома и 8% никеля — двух разных сплавов в стали. Вся нержавеющая сталь серии 300 состоит из этой смеси 18/8, хотя могут быть различия в ее химическом составе при сравнении различных марок серии 300. Некоторые марки имеют тенденцию быть более устойчивыми к различным типам коррозии, чем другие.

Некоторые марки имеют тенденцию быть более устойчивыми к различным типам коррозии, чем другие.

Аустенитные нержавеющие стали могут иметь предел текучести около 200 мегапаскалей (МПа) в процессе изготовления, и они могут быть впоследствии упрочнены холодной обработкой, что может повысить предел текучести до десяти раз. Они могут сохранять пластичность при криогенных температурах и прочность при высоких температурах, что невозможно для ферритных марок нержавеющих сталей. Их коррозионная стойкость очень высока — от ежедневного использования до выдерживания кипящей морской воды. Однако, хотя превосходные нержавеющие стали 18/8 имеют низкую стойкость к циклическому окислению по сравнению с ферритными нержавеющими сталями, они также склонны к коррозионному растрескиванию под напряжением. Предел выносливости нержавеющей стали 18/8 также ниже (~30% их предела прочности на растяжение), чем у ферритной стали (~50-60% их предела прочности). Это повышает восприимчивость нержавеющей стали 18/8 к усталостным разрушениям по сравнению с ферритными марками.