Нержавейка жаропрочная марка: Жаропрочная нержавейка: марки стали, характеристики и цена жаростойкой нержавейки в Украине

Содержание

Жаропрочная нержавейка: марки стали, характеристики и цена жаростойкой нержавейки в Украине

Жаростойкая нержавейка – это материал, устойчивый к образованию нагара и коррозии в высокотемпературной среде. Способность противостоять жару и высоким температурам обеспечивается, благодаря использованию в составе сплава легирующих примесей. Специальные добавки связывают атомы железа и не позволяют процессу окисления распространяться по всему материалу.

Жаропрочная нержавейка не подвержена деформации в высокотемпературной среде и сохраняет свою первоначальную форму в течение продолжительного использования. Это позволяет широко использовать сплав как в химической, так и пищевой промышленности, в сферах строительства и электроэнергетики. На украинском рынке представлено широкое разнообразие марок материала.

Марки жаростойкой нержавейки

Образцовые показатели жаростойкости демонстрируют сплавы, легирование которых было выполнение на базе хрома. Данные марки стали ещё называют сильхромами, они хорошо проявляют сопротивление процессам окисления в воздухе и серосодержащих средах до 870-940 °С.

Жаростойкость сплава обусловлена долей хрома в его химическом составе. Применяя хром в роли легирующего компонента, сегодня выпускают марки стали, не теряющие полезных свойств при продолжительном нахождении в среде с температурой свыше 1000 °С.

Нержавейка жаропрочная – это лучшее решение для изделий, эксплуатировать которые придётся под интенсивным воздействием очень высоких температур. Сталь не проявляет нежелательной расположенности к ползучести и подходит как для пищевой, так и химической промышленностей наилучшим образом.

По виду внутренней структуры разделить сплавы можно на такие категории:

- Перлитные;

- Аустенитные;

- Мартенситные;

- Мартенситно-ферритные.

Жаростойкая нержавейка может быть ферритной и мартенситной (аустенитно-ферритной). Если отмечать сплавы конкретно с мартенситной структурой, то самые востребованные марки материала это:

- 1Х8ВФ

Изделия из представленного сплава могут благополучно использоваться до 10 000 часов в температурной среде, превышающей 500 °С.

- 4Х9С2, 3Х13Н7С2

Продукция из сплава может безопасно эксплуатироваться при 860-940 °С. Материал часто применяют для клапанов двигателей. - Х5

Чаще всего данный сплав покупают для труб, использование которых запланировано при температурах выше 650 °С. - 1Х8ВФ, Х5ВФ, Х6СМ, Х5М

Подходят для выпуска изделий, которые в ходе эксплуатации будут находится под воздействием больших температур (500-600 °С) в течение продолжительного времени (1000 – 10 000 часов).

Жаропрочная нержавеющая сталь является незаменимым материалом, когда нужна устойчивость и к жару, и к агрессивной среде.

Характеристики, температура плавления и назначение

Температура плавления жаропрочной нержавейки зависит от марки стали и указывается не конкретным числом, а в определённом диапазоне. Также очень важно понимать, что ещё до достижения заявленной температуры плавления, материал уже может становится более жёстким и изгибаться при нагревании.

При эксплуатации жаропрочной стали необходимо отталкиваться не от температуры плавления, а от допустимого диапазона использования.

Значение температуры окончательного плавления зависит как от химического состава сплава, так и от особенностей легирующих примесей. Главную роль в формировании общего значения будет иметь основной компонент, который в конкретном сплаве имеет наибольшую концентрацию.

В среднем температура расплавления жаропрочной нержавейки составляет около 1400-1500 °С.

Одно из основных преимуществ любой жаропрочной нержавейки – отсутствие предрасположенности к ползучести. Суть действия заключается в реакции стали на перманентное воздействие температуры. Так, например, изделия из марок стали, не относящихся к жаропрочным, деформируются и постепенно ползут под воздействием высокотемпературной среды.

Характеристики и сфера применения распространённых марок:

- 08Х18Н10

Высокая прочность при средней и пониженной температуре, отличная стойкость к интеркристаллитному типу коррозии. Этот сплав поддается электрической полировке и прекрасно сваривается.

Этот сплав поддается электрической полировке и прекрасно сваривается.

Сталь применима для создания оборудования и инструмента, подходит для технологических трубопроводов на предприятиях пищевой и фармацевтической промышленности. - 08Х17

Устойчивость к коррозии и образцовая теплопроводность, прочность и сравнительно лёгкая обрабатываемость.

Широко применима для производства посуды, используемой в целях термической (в том числе и паровой) обработки пищевых продуктов. - 03Х17Н14М2

В сплаве присутствует молибден, повышающий технические параметры сплава при эксплуатации в высокотемпературной среде.

Подходит для технологического оборудования и установок, ёмкостей химической и пищевой промышленности. - 12Х13

Стойкость к повышенным температурам и слабоагрессивным средам.

Из него делают ёмкости для спирта и аппараты для виноделия. - 08Х13

Можно применять в разнообразных эксплуатационных условиях.

Полезен в производстве моек, холодильников и стиральных машин. - 20Х13, 40Х13

Износоустойчивость, универсальность в назначении и пластичность. Улучшенное сопротивление коррозии.

Посуда для дома и пищевой промышленности, кухонные мойки. - 12Х18Н10Т

Сохранение необходимых рабочих свойств при температурах до 800 °С, очень хорошая свариваемость.

Используется для установок и техники химической промышленности.

Где купить жаропрочные нержавеющие стали?

Если вашему предприятию необходима жаропрочная нержавейка, купить сплав с подходящими характеристиками лучше от производителя. Сталь всех марок проходит у нас строгий контроль качества и соответствия требуемым характеристикам. Мы предлагаем широкий выбор жаропрочной нержавейки и на сайте указаны параметры для каждой отдельной позиции.

Наши специалисты всегда рады помочь с выбором жаростойкой нержавейки и обеспечить личную консультацию по характеристикам нужных марок. Наши контактные данные указаны на сайте, и мы готовы обеспечить вас требуемой информацией по представленной внушительным ассортиментом продукции.

Наши контактные данные указаны на сайте, и мы готовы обеспечить вас требуемой информацией по представленной внушительным ассортиментом продукции.

Компания «ВЕСТА» гарантирует качество продукции и осуществляет оперативную доставку. Будем рады рассмотреть возможность выполнения индивидуального заказа!

Характеристики нержавейки AISI по назначению

Характеристики нержавейки AISI по назначению

Правильный выбор марки нержавеющей стали – залог того, что ваше оборудование или конструкция будут долговечны, надежны, соответствовать всем требованиям санитарных норм и стандартам, и, что немаловажно, иметь адекватную стоимость.

Различные технологические процессы производства предъявляют особые требования к оборудованию, и выбор надлежащей марки нержавеющей стали (aisi или российского аналога) является главным критерием при проектировании.

Назначение коррозионностойких марок стали AISI (по стандартам США)

| Марка стали | Назначение |

| AISI 200 | Нержавейка этой серии применяется для изготовления металлического кухонного оборудования, посуды. Цена нержавейки этой серии невысока, так как в ее составе дорогой никель заменен на более дешевый марганец и азот. Цена нержавейки этой серии невысока, так как в ее составе дорогой никель заменен на более дешевый марганец и азот. |

| Аустенитная нержавеющая сталь | |

| AISI 304 | Нержавеющая сталь широкого применения. Используется при сооружении конструкций и производства оборудования для пищевой промышленности, кухонной утвари и посуды. Сталь aisi 304 (полированные трубы aisi 304, листы, уголки) идеальна для создания декоративных элементов интерьера. |

| AISI 304L | Распространенная марка стали aisi, применяемая в самых широких областях производства. Из нее делают элементы различных конструкций для текстильной промышленности, применяют в химической и пищевой промышленности. |

| AISI 321 | Сталь, легированная титаном и никелем. Жаростойкая нержавеющая сталь, которая используется для изготовления бесшовных труб из нержавейки, элементов печной арматуры, нержавеющих дымоходных труб, теплообменников, патрубков и коллекторов выхлопных систем, электродов для искровых свечей зажигания и т. п. Используется в нефтеперерабатывающей, газовой отрасли, там, где необходима жаропрочная сталь. п. Используется в нефтеперерабатывающей, газовой отрасли, там, где необходима жаропрочная сталь. |

| Аустенитная сталь с молибденом | |

| AISI 316 | Из марки этой нержавеющей стали делают оборудование, контактирующее с органическими кислотами, которое используется в химической промышленности. Нержавейка aisi 316 хороша для различных трубопроводов, котлов и прочих узлов. Из-за высокой коррозионной стойкости часто применяется в пищевой промышленности, в контакте с кислотными и щелочными средами. |

| AISI 316L | Аналог марки aisi 316, с пониженным содержанием углерода. Легко сваривается, и может использоваться при большом перепаде температур. Эта нержавеющая сталь идёт на изготовление конструкций и механизмов для целлюлозной и химической промышленности, различных типов трубопроводов, котлов. |

| AISI 316Ti | Сталь нержавеющая с содержанием титана. Сталь этой марки прекрасно выдерживает высокие температуры. Из этой жаростойкой нержавейки выполняют особо прочные элементы оборудования для пищевой и химической промышленности, используют в авиатехнике и гидротехнике для изготовления лопастей турбин и т.п. Из этой жаростойкой нержавейки выполняют особо прочные элементы оборудования для пищевой и химической промышленности, используют в авиатехнике и гидротехнике для изготовления лопастей турбин и т.п. |

| Жаропрочная нержавеющая сталь | |

| AISI 310AISI 310s | Жаропрочная нержавеющая сталь этих марок может использоваться при температуре до 1100°C. Сфера применения – изготовление оборудования, работающего при высоких температурах и давлениях, в агрессивных средах. Эти марки пригодны для монтажа конструкций производственных печей, дымоходов, паровых котлов, трубопроводов, для технологических узлов на нефтеперерабатывающих заводах. |

| Ферритная сталь | |

| AISI 430 | Легированная сталь этой марки отлично подходит для изготовления запорной трубопроводной арматуры, фитингов, режущих инструментов. Активно применяется в медицинском оборудовании, а также в декоративных элементах интерьеров. |

| AISI 430Ti | Пластичная марка стали aisi, которая характеризуется высоким содержанием хрома и низким содержанием углерода. Из нее изготавливают различные сварные конструкции, емкости для бытовых и промышленных стиральных машин, нержавеющие ванны, резервуары. Нержавеющие листы aisi 430Ti используется для работы с агрессивными средами в химическом и пищевом производстве. |

Посмотреть химический состав нержавеющей стали марок aisi и найти российские (ГОСТ) и европейские (EN) аналоги сталей aisi можно здесь, в статье об аналогах нержавеющей стали.

Характеристики физических свойств пищевой нержавейки (веса и плотности) можно посмотреть в статье о физических свойствах марок нержавеющей стали.

Рейтинг: 9.10/10

— 42

голосов

Трубопроводная арматура

- Отводы нержавеющие

- Переходы нержавеющие

- Тройники нержавеющие

- Фитинги нержавеющие

- Фланцы нержавеющие

Нержавеющий трубный прокат

- Нержавеющая труба профильная прямоугольная

- Нержавеющая труба квадратная

- Нержавеющая труба сварная

- Труба нержавеющая бесшовная

Нержавеющий сортовой прокат

- Проволока нержавеющая

- Сетка нержавеющая

- Уголок нержавеющий

- Полоса нержавеющая

- Квадрат нержавеющий

- Шестигранник нержавеющий

- Круг нержавеющий

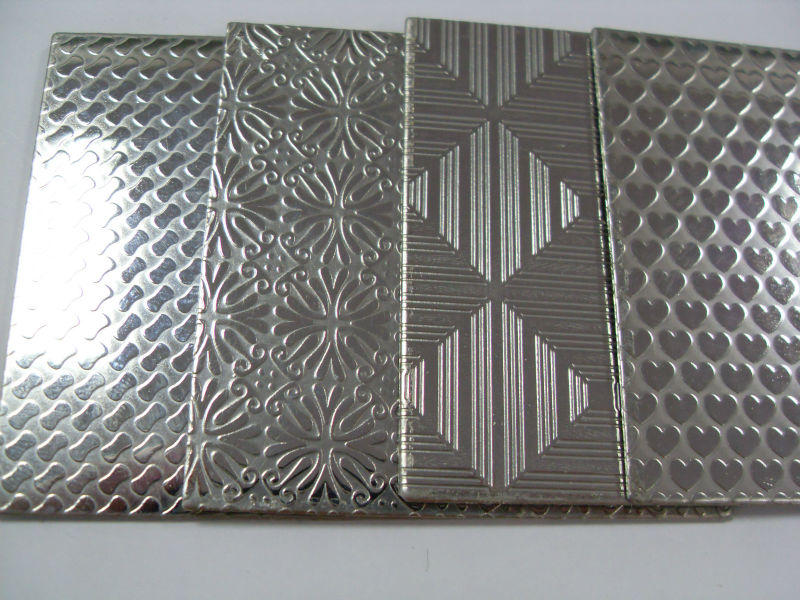

Нержавеющий листовой прокат

- Лист нержавеющий перфорированный

- Штрипс нержавеющий

- Рулон нержавеющий

- Лист нержавеющий декоративный

- Лист нержавеющий рифлёный

- Лист нержавеющий

Жаропрочная сталь – особенности и применение

(098) 024-59-44

(050) 869-05-15

(056) 794-05-07

На сегодняшний день развитие большинства сфер промышленности и производства предполагает не только использование оборудования высокого качества, но и применение нового сырья или материалов с улучшенными технологическими характеристиками, по сравнению с предшественниками.

Металлургия и связанные с ней отрасли также не стали исключением. К примеру, в энергетике и газотурбинной промышленности уровень рабочих температур постоянно растет. Именно поэтому разработаны жаропрочные сплавы, которые без проблем смогут выдерживать температуры в 1100 °C и выше.

Бесперебойную работу деталей и механизмов в условиях высоких температур гарантирует использование в процессе производства жаропрочных и жаростойких сталей.

К жаропрочным маркам нержавеющей стали относятся AISI 310 — 20Х23Н18 (ЭИ417), AISI 310S — 10Х23Н18 (ЭИ417), AISI 309 — 20Х20Н14C2 (ЭИ211), AISI 314 — 20Х25Н20С2 (ЭИ283). Данные сплавы способны сохранять все свои первоначальные характеристики и механические свойства на протяжении длительного периода эксплуатации при высоких температурах и в сложнонапряженном состоянии, выдерживая при этом влияние агрессивной внешней среды.

Некоторые детали и механизмы, например, камеры сгорания или лопатки газотурбинных двигателей в процессе производства проходят ряд технологических операций — штамповку, прессовку, гибку, обработку, шлифовку, литье и т. д. А значит материал, из которого производится данная продукция доложен обладать соответствующими технологическими характеристиками. В таких ситуациях без использования жаропрочных и жаростойких сталей просто не обойтись. Эти металлы обладают устойчивостью к газовой коррозии при температурах свыше 550С и без труда работают в слабонагруженном состоянии.

д. А значит материал, из которого производится данная продукция доложен обладать соответствующими технологическими характеристиками. В таких ситуациях без использования жаропрочных и жаростойких сталей просто не обойтись. Эти металлы обладают устойчивостью к газовой коррозии при температурах свыше 550С и без труда работают в слабонагруженном состоянии.

Базовыми компонентами всех жаропрочных сплавов являются железо и никель. Остальные легирующие элементы лишь придают дополнительные свойства и открывают новые возможности для применения изделий из жаропрочной нержавейки. Так наличие в сплаве хрома обеспечивает высокое сопротивление материала окислению. Процентное содержание хрома выше 14% существенно повышает жаростойкость стали, оптимальный показатель 15-23%. А вот повышенное количество в сплаве углерода, наоборот, понижает жаростойкие характеристики металла. К примеру, в стали 20Х23Н18 (AISI 310) содержание углерода ограничено до 0,2%.

Краткая характеристика жаропрочных сталей

20Х23Н18 (AISI 310) — жаростойкая сталь тугоплавкая аустенитная. Успешно применяется в машиностроении, выдерживает рабочие температуры до 1100°С и до 1000°С в восстанавливающей среде.

Успешно применяется в машиностроении, выдерживает рабочие температуры до 1100°С и до 1000°С в восстанавливающей среде.

Основными эксплуатационно-технологическими свойствами 20Х23Н18 можно назвать следующие:

• выплавление в открытых дуговых печах;

• температура начала деформации 1180°C, конца — 900°C. После деформации сталь охлаждается на воздухе.

• оптимальные режимы термической обработки:

— нагрев до 1100 – 1150°C с последующим охлаждением на воздухе, в масле или воде;

— нагрев до 1160 – 1180°C, охлаждение в воде, старение на 800°С при выдержке до 5 часов

• Сварка 20Х23Н18 обычно производится электродами ЦТ-19.

AISI 310S — 10Х23Н18 (ЭИ417) — низкоуглеродистая модификация AISI 310. Применяется там, где есть вероятность коррозии деталей и механизмов под влиянием высокотемпературных газов и конденсата — в нагревательных элементах, при производстве конвейерных лент для транспортеров печей, в установках для термической обработки и при гидрогенизации, а также теплообменниках для печей; при изготовлении дверей, штифтов, кронштейнов, деталей установок для конверсии метана, газопроводов, камер сгорания.

AISI 309 — 20Х20Н14C2 (ЭИ211) – разновидность жаропрочной высоколегированной нержавеющей стали. Температура ковки материала составляет 1170 °С в начале процесса и 850 °С в конце. Заготовки охлаждаются на воздухе.

ООО «Оникспром» поставляет жаропрочные листы 20Х20Н14C2 для производства составных частей термических печей для производства печных конвейеров, изготовления ящиков для цементации и пр.

AISI 314 — 20Х25Н20С2 (ЭИ283). Жаропрочная нержавеющая сталь AISI 314 используется в производстве листовых деталей печных роликов, подвесок и опор в котлах, экранов печей для работы при температурах до 1100 °С. Поставляется в виде листов.

20Х25Н20С2 выплавляют в открытых электропечах. Температура начала ковки — 1170 °С, конца — 850 °С. Рекомендуемые режим термической обработки: закалка с 1100-1200 °С на воздухе или в воде.

Преимущества 20Х23Н18 (AISI 310)

Окалиностойкие металлы очень экономичны. Этот показатель определяется такими параметрами: экономное легирование; высокие технологические и эксплуатационные характеристики.

Жаропрочная сталь 20Х23Н18 (AISI 310) содержит в своем составе оптимальное соотношение легирующих элементов и отличается пластичностью, повышенной жаропрочностью технологичностью и отлично поддается свариванию. Помимо этого, сплаву 20Х23Н18 под силу длительный период времени работать в сложнонапряженном состоянии, выдерживать изменение различных нагрузок, а также выдерживать сопротивление усталости и коррозии даже при очень высоких температурах. Все эти показатели делают AISI 310 одним из наиболее востребованных жаропрочных сплавов и позволяют успешно применять в промышленности.

На сайте нашей компании вы можете приобрести со склада или под заказ жаростойкие трубы, жаропрочные листы и прочие изделия из нержавеющей стали марки 20Х23Н18, а также других марок.

Доставим прокат в пункт назначения в кратчайшие сроки. Звоните по телефонам, указанным на сайте, или задайте вопрос прямо сейчас через форму обратной связи.

Получать сообщения о поступлении нового товара

Связаться с нами

Днепр – (056) 794-05-07

Харьков – (057) 728-91-14

Запорожье – (061) 228-72-55

Киев – (044) 39-45-324

Одесса – (048) 738-85-58

Львов – (032) 229-53-00

- org/BreadcrumbList»>

- Все о нержавейке

Жаропрочная сталь – особенности и применение

жаропрочная, полированная, виды и маркировка

Большой рывок в развитии металлургической промышленности сделали разработка и получение нержавейки. Нержавеющая сталь имеет высокий уровень антикоррозионной защиты. Легирующие элементы, входящие в состав, образуют поверхностную оксидную пленку, защищающую материал от воздействия агрессивных сред.

Сырьем для производства является чугун или отработанный металлопрокат. В полученный из него расплав добавляются хром, титан, молибден, никель. Содержание хрома в антикоррозионной стали от 10,5%. Сплав содержит также углерод, придающий материалу необходимую твердость и прочность. Количество данного вещества не должно превышать 1,2%.

Количество данного вещества не должно превышать 1,2%.

Содержание

- 1 Классификация

- 2 Маркировка нержавеющей стали

- 2.1 Таблица соответствия популярных зарубежных марок с российскими аналогами

- 3 Достоинства нержавеющих сталей

- 4 Применение

- 5 Жаропрочная нержавеющая сталь

- 5.1 Применение жаропрочных сталей

- 5.2 Таблица соответствия зарубежных и российских марок

- 6 Полированная нержавеющая сталь

- 7 Пищевая нержавеющая сталь

- 8 Заключение

Классификация

В металлургической промышленности различают более двухсот видов легированных сплавов. Они отличаются присутствием в составе разного количества дополнительных химических элементов.

Существует четыре основных типа нержавейки.

- Ферритные. Это малоуглеродистые сплавы, содержащие более 20% хрома, менее 0,15% углерода. Они имеют объемную кристаллическую структуру. Прочные, пластичные. Сталь данного вида обладает магнитными свойствами.

- Аустенитные. Коррозионностойкие сплавы, имеющие в составе 18% хрома, от 8 до 9% никеля. Они сохраняют пластичность в холодном и горячем состоянии, хорошо поддаются сварке, обладают высокой прочностью. Существуют нестабилизированные и стабилизированные марки. Для последних сортов характерно присутствие титана и ниобия.

- Мартенситные. Стали данного вида содержат 17% хрома, 0,05% углерода. Металлы пластичны, обладают упругостью, не вступают в реакцию с агрессивными средами. Они не подвержены воздействию высоких температур, считаются износостойким материалом.

- Комбинированные. Существуют аустенитно-ферритные и аустенитно-мартенситные стали. Разработка и производство таких сплавов проводится под требования заказчика.

Маркировка нержавеющей стали

В России легирующие сплавы производятся в соответствии ГОСТ 5632-2014. Маркировка — сочетание цифр и буквенного обозначения. Число, стоящее в начале, говорит о содержании углерода в сплаве. Цифры, расположенные после букв, указывают среднюю массовую долю легирующего элемента, который указывается в виде букв русского алфавита.

Цифры, расположенные после букв, указывают среднюю массовую долю легирующего элемента, который указывается в виде букв русского алфавита.

Состав зарубежных марок нормируется стандартами, существующими в стране производителя. В Российской Федерации популярны стали AISI, получившие название от американского научно-исследовательского института «The American Iron and Steel Institute». Первая цифра указывает на тип сплава, две последующих говорят о порядковом номере во всей группе данного класса. Сниженное количество углерода в системе AISI обозначается дополнительной буквой L.

Таблица соответствия популярных зарубежных марок с российскими аналогами

| Марка стали | ГОСТ 5632-2014 | AISI |

| Ферритная | 08Х13; 12Х13; 12Х17 | 409; 410; 430 |

| Аустенитная | 12Х18Н10Т; 08Х18Н10; 08Х17Н13М2 | 321; 304; 316 |

| Мартенситная | 20Х13; 30Х13; 40 Х13 | 420 |

Достоинства нержавеющих сталей

С развитием экономического и научно-технического прогресса растут требования к качеству материалов, используемых в областях народного хозяйства.

Преимущества легированных металлов:

- Высокий уровень антикоррозионных свойств.

- Соответствие нормам, предусмотренным правилами пожарной безопасности.

- Надежность, долгий срок службы без изменения технических характеристик.

- Идеально сочетание с любыми строительными материалами.

- Многообразие поверхностей: шлифованная, полированная, матовая, декоративная.

- Широкий выбор металлопрокатной продукции.

- Простота в обработке, формовании, сборке деталей, выполненных из данного вида стали.

- Большой ассортимент марок, обладающих уникальными свойствами.

- Экологическая безопасность, гигиена.

Применение

Перечисленные преимущества способствуют удержанию лидирующих позиций на рынке металлопроката. Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

Материал востребован в следующих областях народного хозяйства:

- Строительство, архитектура;

- производство оборудования, инструментов медицинского назначения;

- целлюлозно-бумажное производство;

- пищевая промышленность;

- транспортное машиностроение;

- химическая промышленность;

- электроэнергетика и электроника;

- производство бытовой техники и предметов домашнего хозяйства.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств дают возможность использовать изготовленные из них детали и элементы для фасадов, рекламных установок, витрин, фонтанов. Из легированного материала изготавливают перила, двери, лестницы, лифты.

Жаропрочная нержавеющая сталь

К категории жаропрочных материалов относятся сплавы, способные под воздействием температур свыше 550º С сохранять свою структуру и не менять качественных характеристик. Химический состав и маркировка данного вида регламентирует ГОСТ 5632 — 2014. По способу производства такая нержавейка бывает литейной и деформируемой.

Металлы различаются по способности выдерживать определенные нагрузки при высоких температурах. В соответствии с этими показателями выделяют три вида нержавейки.

- Теплоустойчивая нержавеющая сталь. Не поддается коррозии при 600°С.

- Жаростойкая. Проявляет инертность к агрессивным средам при температурах свыше 550°С.

- Жаропрочная. Противостоит механическим нагрузкам при 400 — 850°С.

По составу материалы с повышенной жаропрочностью бывают:

- Мартенситные. Марки, произведенные с применением перлитных добавок. Смесь металлов подвергается закалке при 950 — 1100 ºС. Полученные сплавы содержат более 0,15 % углерода, 11-17 % хрома и небольшое количество никеля, вольфрама, молибдена, ванадия. Они не вступают в реакцию со щелочами и кислотами. Продолжительное нахождение во влажной среде не отражается на их технических характеристиках.

- Аустенитные. Стали имеют гомогенную или гетерогенную структуру. В гомогенном составе, не подвергаемом закалке, содержится повышенное количество углерода и максимум легирующих элементов: Ni, Сг, Мп, Mo, V, Nb. Такие сплавы устойчивы к температурам до 500°С. К данному классу относятся: 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Гетерогенные марки в процессе производства проходят закалку и старение.

Это необходимо для образования карбидных, карбидно-нитридных и интерметаллидных соединений. Они упрочняют границы матрицы и придают необходимую жаростойкость сплаву при температурах от 700 до 750°С. Представителями данного вида являются стали: 08Х17Н13М2Т, 20Х25Н20С2, 45Х14Н14В2М.

Это необходимо для образования карбидных, карбидно-нитридных и интерметаллидных соединений. Они упрочняют границы матрицы и придают необходимую жаростойкость сплаву при температурах от 700 до 750°С. Представителями данного вида являются стали: 08Х17Н13М2Т, 20Х25Н20С2, 45Х14Н14В2М. - Никелевые и кобальтовые. Это одни из лучших жаропрочных материалов, способных сохранять в неизменном виде все технические параметры при температурных режимах до 900°С. Эти марки делятся на гомогенные и гетерогенные сплавы. К ним относятся: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

Применение жаропрочных сталей

Легированные металлы, устойчивые к высоким термическим нагрузкам, используются для производства труб, изготовления деталей, составных частей машин, агрегатов, промышленного оборудования. В этот список входят:

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.

Таблица соответствия зарубежных и российских марок

| Класс стали | AISI | ГОСТ 5632-2014 |

| Аустенитные | 303 | 12Х18Н9 12Х18Н10Е |

| 304 | 08Х18Н10 12X18h20 | |

| 304 L | 03Х18Н11 | |

| 316 | 08X17h23M2 | |

| 316 L | 03X17h23M2 | |

| 316 Ti | 08X17h23M2T | |

| 321 | 12Х18Н10Т 08Х18Н10 | |

| Ферритные | 409 | 08Х13 |

| 430 | 12X17 | |

| 439 | 08X17T | |

| Мартенситные | 420 | 20Х13 |

| 431 | 20Х17Н2 |

Полированная нержавеющая сталь

Данный вид нержавейки представляет собой материал с абсолютно гладкой поверхностью и высоким отражающим эффектом. Технологический процесс ее производства отличается от остальных видов нержавейки способом обработки поверхности. Она проводится на специальном оборудовании с использованием контрольно-измерительных приборов.

Технологический процесс ее производства отличается от остальных видов нержавейки способом обработки поверхности. Она проводится на специальном оборудовании с использованием контрольно-измерительных приборов.

Этапы шлифовки листового проката.

- Обработка абразивными материалами с помощью специальной ленты.

- Шлифование мелкозернистыми шкурками или щетками.

- Финишная отделка шлифовальными кругами до зеркального состояния.

Сферы применения полированного нержавеющего металлопроката:

- Трубы со шлифованной поверхностью используются для транспортировки нефти, газа, жидких пищевых продуктов и спирта.

- Полированный металлопрокат востребован у дизайнеров. Он позволяет создавать креативные архитектурные проекты.

- Материал широко используется для изготовления бытовой техники, медицинского оборудования и инструмента, приборов для пищевой промышленности.

Полированные легированные металлы применяют во всех областях народного хозяйства, где требуется абсолютно гладкий и прочный материал, отвечающий нормам экологической безопасности.

Пищевая нержавеющая сталь

Данный вид металлопроката относится к шлифованным и отличается от остальных сортов особым способом обработки его поверхности. Финишный слой материала пищевого назначения шлифуется до появления блеска. Данный вид нержавейки экологически безопасен, не вступает в реакцию с кислотами, щелочами, моющими средствами.

Популярные марки и их применение:

- 08Х18Н10 – широко используется для выпуска пищевого оборудования.

- 08Х13 – металл, подходящий для изготовления кухонной посуды, столовых принадлежностей.

- 20Х13, 40Х13 – идеальный материал для производства моек и емкостей, в которых проводят тепловую и гигиеническую обработку продуктов. Его используют для выпуска оборудования, предназначенного для производства вина, спирта, продуктов питания.

- 08Х17 – востребованный материал для посуды, подвергающейся воздействию высоких температур.

Оптимальное количество легирующих элементов, входящих в состав нержавейки, образует защитную пленку на поверхности металла. Использование данного вида стали необходимо для производства изделий, которые подвергаются долгому воздействию паров воды, нагреванию и кипячению жидких пищевых продуктов. Благодаря свойствам пищевой стали при приготовлении еды не происходит химического взаимодействия между продуктами и емкостью, в которой они находятся.

Использование данного вида стали необходимо для производства изделий, которые подвергаются долгому воздействию паров воды, нагреванию и кипячению жидких пищевых продуктов. Благодаря свойствам пищевой стали при приготовлении еды не происходит химического взаимодействия между продуктами и емкостью, в которой они находятся.

Заключение

Развитие научно-технического прогресса и появление современных синтетических материалов не оказали влияние на востребованность нержавеющей стали. Залогом ее популярности являются уникальные свойства. Повышенная стойкость к коррозии и высоким температурным нагрузкам, надежность, сохранение технических характеристик в процессе длительной эксплуатации, соответствие нормам экологической безопасности.

Используемая литература и источники:

- Л. Н. Паль-Валь, Ю. А. Семеренко, П. П. Паль-Валь, Л. В. Скибина, Г. Н. Грикуров. Исследование акустических и резистивных свойств перспективных хромо-марганцевых аустенитных сталей в области температур 5—300 К

- Скороходов В.

Н., Одесский П. Д., Рудченко А. В. «Строительная сталь»

Н., Одесский П. Д., Рудченко А. В. «Строительная сталь» - The Discovery of Stainless Steel(англ.). British Stainless Steel Association

- Статья на Википедии

Жаропрочные стали: состав, марки, виды, применение

Виды нержавеющих сталей и их свойства

Уникальные характеристики нержавейки проявляются благодаря химическому составу и строению материалов.

Стали, входящие в группу нержавеющих, делятся на четыре группы в зависимости от указанных параметров:

1. Хромистые или ферритные.

Свое название данная группа сталей получила из-за 20%-ного содержания хрома. Он сильно повышает сопротивляемость металла агрессивным средам. Ферромагнитные свойства нержавеющей стали данной группы достаточно высоки.

Хромистые стали используются на промышленных предприятиях, относящихся к химической и тяжелой промышленности. Из них изготавливают, например, отопительные приборы и их части. Данная группа нержавеющих сталей востребована на рынке в значительной мере, уступая только категории, имеющей аустенитную структуру. Однако стоимость их существенно ниже.

Однако стоимость их существенно ниже.

2. Аустенитные стали.

В химическом составе нержавеющих сталей этой группы содержание никеля и хрома не более 33 %. Покупатели ценят в этом материале значительную прочность и практически абсолютную стойкость к коррозии.

Стали, относящиеся к аустенитной группе подразделяются на следующие типы:

- А1 – в составе данного материала в значительном количестве присутствует сера, что снижает антикоррозийную стойкость, в отличие от остальных сталей.

- А2 – самая востребованная марка. Этот материал отлично подходит для сварки, не теряя при этом теплофизические свойства нержавеющей стали. Он стоек к воздействию минусовых температур, однако кислая агрессивная среда способна сломить его антикоррозийную защиту.

- А3 – это марка А2 с добавками разных стабилизирующих компонентов. Устойчива как к кислой среде, так и к повышенной температуре.

- А4 – в данный сплав добавляют не более 3 % молибдена. Его влияние на свойства нержавеющей стали заключается в повышении ее сопротивляемости кислой среде.

Данная марка широко применяется при строительстве судов.

Данная марка широко применяется при строительстве судов. - А5 – подобна марке А4, отличаясь только количеством стабилизирующих добавок. Изготавливается она для увеличения сопротивляемости к повышенным температурам.

3. Ферритно-мартенситные и мартенситные.

Особая структура таких сплавов дает им чрезвычайно высокую прочность – самую лучшую из всех сталей. Помимо вышеуказанного, они содержат в составе минимум вредных примесей и отличаются прекрасной износостойкостью. К данной категории относится сталь жаропрочная коррозионностойкая. Она активно сопротивляется процессам окисления и может постоянно использоваться при высоких температурах окружающей среды, сохраняя изначальные состав и свойства нержавеющей стали.

4. Комбинированные.

Структура сталей данной группы имеет комбинированный тип: аустенитно-мартенситный и аустенитно-ферритный. Инновационные материалы этой группы сочетают все самые лучшие свойства нержавеющей стали, описанные ранее, в том числе и магнитные.

Указанные выше типы сталей не являются всеми видами нержавеек. Причина в том, что даже незначительное изменение соотношения компонентов сплава может очень сильно изменить свойства нержавеющей стали. Данные о принадлежности марки сплава к той или иной группе дает возможность оптимального выбора материала, который поможет в решении поставленных технологических задач.

Характеристики нержавейки AISI по назначению.

Правильный выбор марки нержавеющей стали – залог того, что ваше оборудование или конструкция будут долговечны, надежны, соответствовать всем требованиям санитарных норм и стандартам, и, что немаловажно, иметь адекватную стоимость. Различные технологические процессы производства предъявляют особые требования к оборудованию, и выбор надлежащей марки нержавеющей стали (aisi или российского аналога) является главным критерием при проектировании

Различные технологические процессы производства предъявляют особые требования к оборудованию, и выбор надлежащей марки нержавеющей стали (aisi или российского аналога) является главным критерием при проектировании.

Назначение коррозионностойких марок стали AISI (по стандартам США)

| Марка стали | Назначение |

| AISI 200 | Нержавейка этой серии применяется для изготовления металлического кухонного оборудования, посуды. Цена нержавейки этой серии невысока, так как в ее составе дорогой никель заменен на более дешевый марганец и азот. |

| Аустенитная нержавеющая сталь | |

| AISI 304 | Нержавеющая сталь широкого применения. Используется при сооружении конструкций и производства оборудования для пищевой промышленности, кухонной утвари и посуды. Сталь aisi 304 (полированные трубы aisi 304, листы, уголки) идеальна для создания декоративных элементов интерьера. |

| AISI 304L | Распространенная марка стали aisi, применяемая в самых широких областях производства. Из нее делают элементы различных конструкций для текстильной промышленности, применяют в химической и пищевой промышленности. |

| AISI 321 | Сталь, легированная титаном и никелем. Жаростойкая нержавеющая сталь, которая используется для изготовления бесшовных труб из нержавейки, элементов печной арматуры, нержавеющих дымоходных труб, теплообменников, патрубков и коллекторов выхлопных систем, электродов для искровых свечей зажигания и т.п. Используется в нефтеперерабатывающей, газовой отрасли, там, где необходима жаропрочная сталь. Жаростойкая нержавеющая сталь, которая используется для изготовления бесшовных труб из нержавейки, элементов печной арматуры, нержавеющих дымоходных труб, теплообменников, патрубков и коллекторов выхлопных систем, электродов для искровых свечей зажигания и т.п. Используется в нефтеперерабатывающей, газовой отрасли, там, где необходима жаропрочная сталь. |

| Аустенитная сталь с молибденом | |

| AISI 316 | Из марки этой нержавеющей стали делают оборудование, контактирующее с органическими кислотами, которое используется в химической промышленности. Нержавейка aisi 316 хороша для различных трубопроводов, котлов и прочих узлов. Из-за высокой коррозионной стойкости часто применяется в пищевой промышленности, в контакте с кислотными и щелочными средами. |

| AISI 316L | Аналог марки aisi 316, с пониженным содержанием углерода. Легко сваривается, и может использоваться при большом перепаде температур. Эта нержавеющая сталь идёт на изготовление конструкций и механизмов для целлюлозной и химической промышленности, различных типов трубопроводов, котлов. |

| AISI 316Ti | Сталь нержавеющая с содержанием титана. Сталь этой марки прекрасно выдерживает высокие температуры. Из этой жаростойкой нержавейки выполняют особо прочные элементы оборудования для пищевой и химической промышленности, используют в авиатехнике и гидротехнике для изготовления лопастей турбин и т.п. |

| Жаропрочная нержавеющая сталь | |

| AISI 310AISI 310s | Жаропрочная нержавеющая сталь этих марок может использоваться при температуре до 1100°C. Сфера применения – изготовление оборудования, работающего при высоких температурах и давлениях, в агрессивных средах. Эти марки пригодны для монтажа конструкций производственных печей, дымоходов, паровых котлов, трубопроводов, для технологических узлов на нефтеперерабатывающих заводах. |

| Ферритная сталь | |

| AISI 430 | Легированная сталь этой марки отлично подходит для изготовления запорной трубопроводной арматуры, фитингов, режущих инструментов. Активно применяется в медицинском оборудовании, а также в декоративных элементах интерьеров. |

| AISI 430Ti | Пластичная марка стали aisi, которая характеризуется высоким содержанием хрома и низким содержанием углерода. Из нее изготавливают различные сварные конструкции, емкости для бытовых и промышленных стиральных машин, нержавеющие ванны, резервуары. Нержавеющие листы aisi 430Ti используется для работы с агрессивными средами в химическом и пищевом производстве. |

Посмотреть химический состав нержавеющей стали марок aisi и найти российские (ГОСТ) и европейские (EN) аналоги сталей aisi можно здесь, в статье об аналогах нержавеющей стали.

Характеристики физических свойств пищевой нержавейки (веса и плотности) можно посмотреть в статье о физических свойствах марок нержавеющей стали.

4 Магнитные свойства антикоррозионных сплавов – от чего они зависят?

Магнитные свойства нержавеющей стали характеризуются основной структурой, составом и характеристиками сплава. Как уже упоминалось выше, в составе всех промышленных типов есть ферриты, аустениты и мартенситы, а также различные комбинации этих составляющих. Таким образом, от количества и комбинации и будет зависеть, магнитная ли та или иная марки стали.

Таким образом, от количества и комбинации и будет зависеть, магнитная ли та или иная марки стали.

Антикоррозионные сплавы

Антикоррозионные стали с сильной магнитной составляющей, то есть те марки, которые по умолчанию являются ферромагнетиками, имеют либо ферритную, либо мартенситную фазовую составляющую. Они магнитятся так же, как обычная углеродистая сталь. К ним относятся хромоникелевые и никелевые марки 20Х13, 30Х12 и более мягкие стали ферритного типа с меньшим содержанием углерода. Такая магнитная сталь хорошо поддается штамповке, различным видам сварки, из нее чаще всего изготавливают режущие инструменты, столовые приборы, детали для машиностроения.

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

- мартенситные, которые характеризует следующий химический состав: хром — 8-19%, марганец — не более 1,2%, кремний — 0,6-3%, углерод — 0,12–0,7%; это 07Х16Н4Б, 20Х17Н2, 65Х13, 13Х11Н2В2МФ, 25Х13Н2, 20Х17Н2, 11Х11Н2В2МФ, 40Х10С2М, 30Х13, 15Х11МФ, 40Х9С2 и др.

;

; - ферритные сплавы, отличающиеся следующим составом: хром — 12–30%, марганец — до 0,8%, кремний — 0,8–2%, углерод — 0,07–0,15%; это 08Х18Тч, 12Х17, 15Х28, 10Х13СЮ, 15Х25Т, 08Х17Т, 08Х13 и др.;

- мартенситно-ферритные, имеющие следующий химический состав: хром — 11–18%, марганец — 0,5–0,9%, кремний 0,4–0,8%, углерод — 0,12–0,22%; это 12Х13, 14Х17Н2, 15Х12ВНМФ и др.;

- аустенитно-мартенситные, состав которых содержит: хром — 14–18%, марганец и кремний — до 0,8%, углерод — 0,05–0,9%; это 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х15Н8Ю1 и др.;

- аустенитно-ферритные, содержащие в своем составе следующие элементы: хром — 19–25%, марганец — 0,5–9%, кремний — 0,8–4,5%, углерод — 0,08–0,2%; это 15Х18Н12С4ТЮ, 12Х21Н5Т, 03Х22Н6М2, 03Х23Н6 и др.;

- аустенитные, в состав которых входят: хром — 10–19%, никель — 2,8–25%, марганец — 0,6–15%, кремний — 0,4–0,8%, углерод — 0,05–0,21%; это 12Х18Н12Т, 20Х25Н20С2, 31Х19Н9МВБТ, 45Х14НМВ2М, 08Х10Н20Т2, 12Х25Н16Г7АР и др.

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Жаропрочная нержавеющая сталь

К категории жаропрочных материалов относятся сплавы, способные под воздействием температур свыше 550º С сохранять свою структуру и не менять качественных характеристик. Химический состав и маркировка данного вида регламентирует ГОСТ 5632 — 2014. По способу производства такая нержавейка бывает литейной и деформируемой.

Химический состав и маркировка данного вида регламентирует ГОСТ 5632 — 2014. По способу производства такая нержавейка бывает литейной и деформируемой.

Металлы различаются по способности выдерживать определенные нагрузки при высоких температурах. В соответствии с этими показателями выделяют три вида нержавейки.

- Теплоустойчивая нержавеющая сталь. Не поддается коррозии при 600°С.

- Жаростойкая. Проявляет инертность к агрессивным средам при температурах свыше 550°С.

- Жаропрочная. Противостоит механическим нагрузкам при 400 — 850°С.

По составу материалы с повышенной жаропрочностью бывают:

- Мартенситные. Марки, произведенные с применением перлитных добавок. Смесь металлов подвергается закалке при 950 — 1100 ºС. Полученные сплавы содержат более 0,15 % углерода, 11-17 % хрома и небольшое количество никеля, вольфрама, молибдена, ванадия. Они не вступают в реакцию со щелочами и кислотами. Продолжительное нахождение во влажной среде не отражается на их технических характеристиках.

- Аустенитные. Стали имеют гомогенную или гетерогенную структуру. В гомогенном составе, не подвергаемом закалке, содержится повышенное количество углерода и максимум легирующих элементов: Ni, Сг, Мп, Mo, V, Nb. Такие сплавы устойчивы к температурам до 500°С. К данному классу относятся: 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Гетерогенные марки в процессе производства проходят закалку и старение. Это необходимо для образования карбидных, карбидно-нитридных и интерметаллидных соединений. Они упрочняют границы матрицы и придают необходимую жаростойкость сплаву при температурах от 700 до 750°С. Представителями данного вида являются стали: 08Х17Н13М2Т, 20Х25Н20С2, 45Х14Н14В2М.

- Никелевые и кобальтовые. Это одни из лучших жаропрочных материалов, способных сохранять в неизменном виде все технические параметры при температурных режимах до 900°С. Эти марки делятся на гомогенные и гетерогенные сплавы. К ним относятся: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

Применение жаропрочных сталей

Легированные металлы, устойчивые к высоким термическим нагрузкам, используются для производства труб, изготовления деталей, составных частей машин, агрегатов, промышленного оборудования. В этот список входят:

В этот список входят:

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.

Таблица соответствия зарубежных и российских марок

| Класс стали | AISI | ГОСТ 5632-2014 |

| Аустенитные | 303 | 12Х18Н9 12Х18Н10Е |

| 304 | 08Х18Н10 12X18h20 | |

| 304 L | 03Х18Н11 | |

| 316 | 08X17h23M2 | |

| 316 L | 03X17h23M2 | |

| 316 Ti | 08X17h23M2T | |

| 321 | 12Х18Н10Т 08Х18Н10 | |

| Ферритные | 409 | 08Х13 |

| 430 | 12X17 | |

| 439 | 08X17T | |

| Мартенситные | 420 | 20Х13 |

| 431 | 20Х17Н2 |

Характеристика сплавов на основе хрома и никеля

Сплавы, обладающие большой жаропрочностью, очень востребованы в энергетическом машиностроении (лопатки паровых турбин, части двигателей летательных аппаратов и так далее). Причем потребность в подобных материалах постоянно растет. Более того, производство требует от ученых получения все более и более совершенных материалов, способных сохранять свою работоспособность при очень высоких температурах. Поэтому постоянно ведутся работы по увеличению показателей жаропрочности. Никель, точнее легирование этим элементом стали, способствует этому.

Причем потребность в подобных материалах постоянно растет. Более того, производство требует от ученых получения все более и более совершенных материалов, способных сохранять свою работоспособность при очень высоких температурах. Поэтому постоянно ведутся работы по увеличению показателей жаропрочности. Никель, точнее легирование этим элементом стали, способствует этому.

Все жаростойкие стали легируются никелем (не менее 65 %). В обязательном порядке имеется и хром. Содержание этого элемента не должно быть менее 14 %. В противном случае поверхность металла будет интенсивно окисляться.

Стали, дополнительно легируются алюминием, ванадием и другими тугоплавкими элементами. Алюминий, например, даже при комнатной температуре покрывается тонкой окисной пленкой, которая препятствует проникновению коррозии вглубь металла. То есть не образуется окалина.

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время

Примерные расшифровки

Чтобы было понятно, как расшифровываются разные виды сталей, приведем несколько примеров, которые дают знания о маркировке.

- Р6М5Ф2К8. Данная маркировка указывает, что это сталь быстрорежущая, в ней содержатся компоненты в процентном отношении: молибден 5, ванадий 2, кобальт 8. Такой элемент, как хром есть во всех сталях данного вида, поэтому его не вносят в маркировку. Также здесь есть вольфрам, но его количество может изменяться. В данной маркировке его 6 процентов.

- У10ГА. Маркировка относится к инструментальному стальному сплаву, содержит 10 процентов углерода. Сталь качественная, имеет в своем составе марганец.

- 20ХГСА расшифровывается: углерод – 0,2 % (цифра впереди аббревиатуры). Затем в состав входит хром – Х, марганец – буква Г, кремний с полуторапроцентным содержанием (С). Буква «А» в любом сплаве обозначает высокое качество.

Зная условные обозначения можно легко определить марку стали.

- Теоретические основы и технология восстановительной плавки металлов из неокускованного сырья / С.В. Дигонский. — М.: Наука, 2007.

- Московский институт стали и сплавов.

Фрагменты истории / В.А. Роменец. — М.: МИСИС, Руда и металлы, 2004.

Фрагменты истории / В.А. Роменец. — М.: МИСИС, Руда и металлы, 2004. - Справочник теплоэнергетика предприятий цветной металлургии. — М.: Металлургия, 1982.

- Статья на Википедии

Нержавеющие стали для пищевой индустрии

Коррозионностойкие стали незаменимы для отраслей промышленности, производящих оборудование, инструменты и посуду, предназначенные для контакта с пищевой продукцией. Их преимущества:

- Сопротивление различным видам коррозии – химической и электрохимической. В каждом конкретном случае необходимо подбирать марки, устойчивые к средам, с которыми они будут соприкасаться во время эксплуатации. Это – нормальные атмосферные условия, вода, соленая вода, кислые, щелочные, хлористые растворы.

- Хорошая обрабатываемость. Современные инструменты позволяют сваривать, резать, формовать и обрабатывать на токарных, фрезерных и сверлильных станках коррозионностойкие сплавы так же, как и «черные» стали.

- Соответствие санитарно-гигиеническим стандартам. Благодаря различным способам обработки – шлифованию, полировке до зеркального блеска – получают поверхность практически без пор и трещин, в которые могут проникать грязь и патогенные микроорганизмы.

- Хорошие механические характеристики. Благодаря ним, можно изготавливать изделия и конструкции меньшей толщины и массы без ухудшения технических свойств. Аустенитные стали более устойчивы к низким температурам, по сравнению с металлами общего назначения.

- Эстетика. Электрополировка, сатинирование и другие способы поверхностной обработки обеспечивают стильный вид продукции из «нержавейки».

Таблица свойств и областей применения нержавеющих сталей пищевых марок

| Марка стали по ГОСТу | AISI | Характеристики | Области применения |

| 304 | 08Х18Н10 | Хорошо сваривается, поддается электрополировке, сохраняет высокую прочность при нормальных и пониженных температурах, проявляет стойкость к интеркристаллитной коррозии | Оборудование, инструмент, технологические трубопроводы предприятий пищевой, нефтехимической индустрии, фармацевтики и медицины, для посуды, предназначенной для высокотемпературной обработки продуктов, не используется |

| 316 | 03Х17Н14М2 | Присутствие молибдена повышает технические характеристики сплава при высоких температурах | Установки, технологическое оборудование, емкости пищевой, химической промышленности |

| 321 | 12Х18Н10Т | Хорошая свариваемость, сохранение рабочих характеристик при температурах до +800°C | Оборудование для химической и нефтеперерабатывающей индустрии |

| 409 | 08Х13 | Характеристики удовлетворительные | Посуда и столовые приборы |

| 410 | 12Х13 | Жаропрочность, устойчивость только к средам слабой агрессивности | Оборудование для виноделия, емкости для спирта |

| 420 | 20Х13-40Х13 | Универсальность, пластичность, износостойкость, повышенная устойчивость к коррозии | Посуда, кухонные мойки |

| 430 | 08Х17 | Прочность, теплопроводность, хорошая обрабатываемость, устойчивость к коррозии | Посуда для термической обработки продуктов, в том числе паровой |

| 439 | 08Х13 | Возможность применения в различных эксплуатационных условиях | Сплав массового применения – производство холодильников, моек, стиральных машин |

Таблица сталей нержавеющих марок, применяемых в пищевой индустрии

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

Химическая основа коррозионностойких сплавов

Нержавеющие сплавы железа основаны на правиле, в соответствии с которым при добавлении к неустойчивому к коррозии металлу другой металл, который образует с ним твердый раствор, то стойкость к процессам ржавления возрастает скачкообразно, а не пропорционально.

Легирование стали хромом, то есть добавление порядка 12-30% этого элемента, значительным образом повышает защитные характеристики материала. Это выражается в характеристиках сопротивляемости различным средам:

- При наличии 13% хрома и выше сплавы не ржавеют в обычных условиях и в средах, которые принято относить к слабоагрессивными.

- Если в составе хрома 17% и больше, коррозионностойкие качества проявляются в агрессивных окислительных, щелочных и др. растворах.

Химическая основа сопротивляемости коррозии заключается в образовании на поверхности предмета из нержавеющей стали пассивирующей пленки окислов благодаря хрому. Эта пленка не пропускает кислород и останавливает окислительные процессы от проникновения внутрь. Эффективность защиты зависит от состояния поверхности металла, отсутствия дефектов и внутренних напряжений в материале.

Элементы., которые сопутствуют железу в стальных сплавах: С – углерод, Si – кремний, Mn – марганец, S – сера, P – фосфор и другие

Легирование стали, то есть улучшение её физико-механических характеристик, проводится и другими химическими элементами, помимо Cr. К таким элементам относятся металлы различных групп.

К таким элементам относятся металлы различных групп.

В нормативной документации условные обозначения элементов даются на русском языке: Ni – никель (Н), Mn – марганец (Г), Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д).

Для стабилизации аустенитной структуры стали, то есть укрепления кристаллической решетки железа, добавляется никель. Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

Маркировка нержавеющих видов стали

В маркировке металлов используются буквы и цифры.

Существует российская классификация марок стали, которая используется в технических и нормативных документах. Параллельно бытует распространенная в мире группа стандартов, разработанных институтом Американским институтом стали и сплавов – AISI (American Iron and Steel Institute) для легированных и нержавеющих сталей.

Российские стандарты используют следующую схему. Для примера приведена аустенитная сталь 12Х15Г9

| Элемент маркировки | Двузначное число | Буквы | Цифры | Буквы | Цифры |

| Что означает | Количество углерода – С в сотых долях процента | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) |

| Пример | 12 | Х (Хром) | 15 (15%) | Г (Марганец) | 9 (9%) |

В системе AISI материалы обозначаются тремя-четырьмя цифрами: две первые – группа сталей, две другие — среднее содержание углерода. Буквы могут находиться после второй цифры, впереди или за цифрами.

Примеры: 410, 410S, 1045.

МАРТЕН — Каталог нержавеющей стали.

Нержавеющая сталь – это сплавы на основе железа с различными примесями. Чаще всего легирующими добавками являются углерод, хром, никель, титан, ниобий. Каждый из элементов придает сплаву новые физико-механические свойства, тем самым повышая его прочность или увеличивая пластичность. Главное преимущество нержавейки – сопротивление коррозии, этим своим свойством она обязана хрому, который присутствует в составе каждого нержавеющего сплава. Достаточное количество этого элемента обеспечивает антикоррозийные свойства металла. Присутствие никеля придает сплаву множество важных качеств: пластичность, жаропрочные свойства, повышает качество свариваемости, снижает скорость распространения коррозии. С приобретением антикоррозийных свойств нержавейка не уступает по прочности обычной стали. Нержавейка сохраняет все ценные качества металлов: она одновременно прочна и пластична, хорошо поддается обработке: резке, сварке, прокату, растяжению, гибке. За счет хороших показателей нержавейку применяют для изготовления нержавеющего металлопроката. Все марки нержавейки изготавливаются в соответствии с ГОСТ 5632-2014.

Чаще всего легирующими добавками являются углерод, хром, никель, титан, ниобий. Каждый из элементов придает сплаву новые физико-механические свойства, тем самым повышая его прочность или увеличивая пластичность. Главное преимущество нержавейки – сопротивление коррозии, этим своим свойством она обязана хрому, который присутствует в составе каждого нержавеющего сплава. Достаточное количество этого элемента обеспечивает антикоррозийные свойства металла. Присутствие никеля придает сплаву множество важных качеств: пластичность, жаропрочные свойства, повышает качество свариваемости, снижает скорость распространения коррозии. С приобретением антикоррозийных свойств нержавейка не уступает по прочности обычной стали. Нержавейка сохраняет все ценные качества металлов: она одновременно прочна и пластична, хорошо поддается обработке: резке, сварке, прокату, растяжению, гибке. За счет хороших показателей нержавейку применяют для изготовления нержавеющего металлопроката. Все марки нержавейки изготавливаются в соответствии с ГОСТ 5632-2014.

В разных странах классификация нержавейки отличается, но есть общие схожие принципы, по которым происходит разделение нержавеющей стали на несколько видов: Аустенитная; Ферритная; Мартенситная; Дуплексная.

Аустенитная нержавеющая сталь

К аустенитной группе относятся сплавы с повышенным содержанием хрома и никеля. Аустенитная нержавейка отличается повышенной прочностью и гибкостью, легко поддается разным видам обработки и имеет повышенные антикоррозийные свойства. Нержавейка этого типа нашла свое применение в промышленности. Аустенитная сталь относится к немагнитным металлам. Эта группа делится на несколько видов нержавейки: А1 – сталь, содержащая большое количество серы. За счет этого имеет самый низкий показатель антикоррозийности. А2 – самая часто используемая марка нержавейки. Легко поддается сварке, не теряет своих свойств при низких температурах. Из недостатков можно отметить то, что данная сталь не выдерживает агрессивную кислую среду. А3 – улучшенная версия стали А2. В состав добавлены компоненты, позволяющие нержавейке не менять своих свойств при высоких температурах и в кислой среде. А4 – сплав с добавлением в состав молибдена (до 3%). Преимущественно используется в судостроении, так как сталь характеризуется высоким уровнем сопротивления в кислой среде. А5 – имеет практически такие же свойства, как и А4. Отличаются между собой только соотношением добавок в составе сплава. Нержавейку данного типа используют для повышенного сопротивления сверхвысоким температурам.

В состав добавлены компоненты, позволяющие нержавейке не менять своих свойств при высоких температурах и в кислой среде. А4 – сплав с добавлением в состав молибдена (до 3%). Преимущественно используется в судостроении, так как сталь характеризуется высоким уровнем сопротивления в кислой среде. А5 – имеет практически такие же свойства, как и А4. Отличаются между собой только соотношением добавок в составе сплава. Нержавейку данного типа используют для повышенного сопротивления сверхвысоким температурам.

Ферритная нержавеющая сталь

В группе ферритных сплавов повышено содержание хрома в составе, оно достигает 20%. Из-за этого этот тип нержавеющей стали иногда называют «хромистым». Химический состав ферритной нержавейки устойчив к агрессивной внешней среде. Ферритные марки стали обладают магнитными свойствами. Нержавейка ферритного типа широко применяется в промышленности, так как она относительно дешевая.

Мартенситная нержавеющая сталь

Особым типом нержавеющих сталей являются мартенситные сплавы. Они отличаются высокими показателями прочности и износоустойчивости. Мартенситные марки стали в своем составе минимальное количество вредных веществ, которые не выделяются при нагревании. К мартенситным сплавам относится жаропрочная коррозионная сталь.

Они отличаются высокими показателями прочности и износоустойчивости. Мартенситные марки стали в своем составе минимальное количество вредных веществ, которые не выделяются при нагревании. К мартенситным сплавам относится жаропрочная коррозионная сталь.

Дуплексная нержавеющая сталь

Последний вид нержавеющей стали, который сочетает в себе свойства всех остальных групп, – дуплексные сплавы. Инновационные стали разрабатываются индивидуально, в зависимости от потребностей заказчика. Разновидности нержавеющей стали не ограничиваются вышеперечисленными, так как любое процентное изменение веществ в составе может привести к созданию нового типа нержавейки.

Российская марка стали

Зарубежный аналог

|

Хим состав и расшифровка, %

|

Описание и назначение

|

| 08Х17Н13М2Т Импортный аналог — AISI 316Ti | C — до 0,08 Si — до 0,8 Mn — до 2 Ni — 12-14 S — до 0,02 P — до 0,035 Cr — 16-18 Mo — 2-3 Cu — до 0,3 (5 С — 0,7) Ti Fe — ~61 | Популярный вариант отечественной нержавеющей стали. Хим.состав отличается повышенным содержанием молибдена, менно этот элемент увеличивает антикоррозийные свойства и позволяет не воспринимать воздействие агрессивной среде. Помимо этого, молибден повышает устойчивость к высоким температурам. Область применения марки 08Х17Н13М2Т: Пищевая промышленность; Химическая промышленность; Изготовление медицинских изделий; Изготовление оборудования и инструментов. Химический состав и расшифровка 08Х17Н13М2Т. Нержавеющая сталь этой марки характеризуется высокой пластичностью, легко подвергается формовке и не обладает магнитными свойствами. Хим.состав отличается повышенным содержанием молибдена, менно этот элемент увеличивает антикоррозийные свойства и позволяет не воспринимать воздействие агрессивной среде. Помимо этого, молибден повышает устойчивость к высоким температурам. Область применения марки 08Х17Н13М2Т: Пищевая промышленность; Химическая промышленность; Изготовление медицинских изделий; Изготовление оборудования и инструментов. Химический состав и расшифровка 08Х17Н13М2Т. Нержавеющая сталь этой марки характеризуется высокой пластичностью, легко подвергается формовке и не обладает магнитными свойствами. |

| 08Х18Н9 Импортный аналог —AISI 303 | Химический состав и расшифровка 08Х18Н9, % Cr — 17-19 Ni — 8-10 C — 0,8 Si — 0,8 Ti — 0,5 Cu — 0,3 Mn — 0,2 P — 0,035 S — 0,02 | Аустенитная нержавеющая сталь с высоким содержанием хрома. Широко распространенная марка нержавеющей высоколегированной стали. Нержавейка характеризуется высокими показателями жаростойкости и антикоррозийности. Сплав легко поддается сварке. Применяется при производстве стальных фальцев, арматуры, теплообменного оборудования. Сплав легко поддается сварке. Применяется при производстве стальных фальцев, арматуры, теплообменного оборудования. |

| 08Х18Н10 Импортный аналог — AISI 304 | % Cr — 17-19 Ni — 9-11 C — 0,8 Si — 0,8 Ti — 0,5 Cu — 0,3 Mn — 0,2 P — 0,035 S — 0,02 | Марка нержавеющей стали относится к аустенитной группе сплавов. Характеризуется повышенной прочностью, пластичностью и стойкости к сверхвысоким температурам. Сплав не имеет магнитных свойств. Область применения 08Х18Н10 Строительство; Машиностроение; Пищевая промышленность; Горнодобывающая промышленность; Изготовление металлопроката, оборудования и арматуры. |

| 08Х18Н10Т Импортный аналог — AISI 321 | % Cr — 17-19 Ni — 9-11 Mn — до 2 Si — до 0.8 Ti — 0.4-0.7 Cu — до 0.3 S — до 0.2 C — до 0.08 P — до 0.035 Fe — ~69 | Аналогом предыдущей марки является 08Х18Н10Т. Высоколегированная сталь этой марки относится к аустенитной группе. Это коррозионностойкий сплав, и он характеризуется высокими показателями жаропрочности. Магнитные свойства отсутствуют. Применяется для изготовления фальцев, теплообменного оборудования, деталей печной арматуры. Область применения 08Х18Н10Т Строительство; Машиностроение; Электроэнергетика; Пищевая, топливная, химическая промышленность. Магнитные свойства отсутствуют. Применяется для изготовления фальцев, теплообменного оборудования, деталей печной арматуры. Область применения 08Х18Н10Т Строительство; Машиностроение; Электроэнергетика; Пищевая, топливная, химическая промышленность. |

| 10Х17Н13М2Т Импортный аналог — AISI 316Ti | Cr — 16-18 Ni — 12-14 Mo — 2-3 Mn — не более 2 Si — не более 0.8 Ti — 0.5-0.7 Cu — не более 0.3 P — не более 0.035 S — не более 0.02 | Сталь 10Х17Н13М2Т относится к группе аустенитных сплавов. В основном, эта марка применяется при изготовлении сварных конструкций, которые используются в агрессивной среде. Нержавеющая сталь сохраняет свои физические свойства и характеристики даже при высоких температурах (до 600 градусов). К нержавеющей стали этой марки можно применять любые виды сварки: ручная, автоматическая электродуговая, газовая. |

| 10Х23Н18 Импортный аналог — AISI 310S | Cr — 22-25 Ni — 17-20 Mn — до 2 Si — до 1 Cu — 0,035 Ti — 0,3 C — до 0. 1 S — до 0.02 P — до 0.02 1 S — до 0.02 P — до 0.02 | 10Х23Н18 относится к аустенитной группе сплавов. Высоколегированная, устойчивая к высоким температурам нержавейка. Благодаря специальным элементам, марка 10Х23Н18 является пластичной, из нее можно изготовить деталь любой формы. Применяется при изготовлении труб, трубчатых и листовых деталей, а также при производстве арматуры |

| 12Х18Н10Т Импортный аналог — AISI 321 | Химический состав и расшифровка 12Х18Н10Т, % Cr — 17-19 Ni — 9-11 Mn — не более 2 Si — не более 0.8 Ti — 0.6-0.8 Cu — не более 0.3 P — не более 0.035 S — не более 0.02 | 12Х18Н10Т – нержавеющая сталь аустенитного класса. Коррозионностойкая сталь, которая нашла свое применение в разных отраслях промышленности. Но, в первую очередь, сталь марки 12Х18Н10Т используется в пищевой, фармацевтической и химической сфере. Помимо этого, она популярна в нефтехимической промышленности, машиностроении, энергетике. Свойства и характеристики готовой продукции из этой марки нержавейки таковы, что она устойчива в агрессивной среде и может эксплуатироваться при высоких температурах. Из 12х18н10т производят сварные аппараты и сосуды, а также водопроводные трубы. Из 12х18н10т производят сварные аппараты и сосуды, а также водопроводные трубы. |

| 20Х23Н18 Импортный аналог — 310S AISI. | Cr — 22-25 Ni — 17-20 Mn — до 2 Si — до 1 Cu — 0,03 Ti — 0,2 C — до 0.1 S — до 0.02 P — до 0.02 | Высоколегированная жаропрочная сталь 20Х23Н18 используется при производстве отдельных деталей для камер сгорания, например хомутов, подвесок, а также деталей крепления. Нередко из этой марки стали производят бесшовные трубы, эксплуатация которых осуществляется при высоких температурах – до +1100 °С. |

| 40Х13 Импортный аналог 40Х13 — AISI 420 | Cr — 12-14 Si — 0,6 Mn — 0,6 C — 0,4 P — 0,03 S — 0,025 | Несвариваемой маркой нержавеющей стали также является 40Х13. Материал относится к мартенситному классу, отличается высоким уровнем износостойкости и жаропрочности. Применяется для изготовления режущего и измерительного инструмента, а также деталей компрессоров, которые эскплуатируются при высоких температурах |

Сбор нержавеющей стали для высокотемпературных применений

Многие современные производственные процессы включают использование горячих печей для завершения обработки металлических деталей. Независимо от того, отжигаются ли детали, покрываются горячими пятнами или стерилизуются, длительное воздействие температур, подобных печным, слишком распространено. Проблема в том, что любой контейнер, используемый для хранения деталей в этих перегретых печах, конечно же, сам будет подвергаться воздействию этих температур.

Независимо от того, отжигаются ли детали, покрываются горячими пятнами или стерилизуются, длительное воздействие температур, подобных печным, слишком распространено. Проблема в том, что любой контейнер, используемый для хранения деталей в этих перегретых печах, конечно же, сам будет подвергаться воздействию этих температур.

Корзины, предназначенные для удержания деталей в печных условиях, должны быть изготовлены из материалов, способных выдерживать экстремальные температуры. Нержавеющие стали часто имеют высокие температурные допуски, но какая нержавеющая сталь лучше всего подходит для высокотемпературных применений?

Ответ зависит не только от точной температуры, которой будет достигнуто приложение, но и от продолжительности времени, в течение которого корзина будет подвергаться воздействию высоких температур. Именно поэтому для многих металлических сплавов указана температура как периодического, так и постоянного использования.

Температура непрерывной и периодической эксплуатации сплавов нержавеющей стали

При определении металла для данного применения в печи часто необходимо знать, будет ли сплав подвергаться воздействию температур в течение нескольких секунд, нескольких минут, или час или больше. Кратковременное периодическое воздействие, прерываемое извлечением из печи для охлаждения, называется прерывистым воздействием, а длительное погружение в печь — непрерывным воздействием.

Кратковременное периодическое воздействие, прерываемое извлечением из печи для охлаждения, называется прерывистым воздействием, а длительное погружение в печь — непрерывным воздействием.

Дело в том, что металлический сплав может иметь разные допуски на воздействие высоких температур в зависимости от того, является ли указанное воздействие непрерывным или прерывистым. Вот несколько примеров непрерывных и периодических температурных ограничений для нержавеющей стали:

- Марка 304

- Непрерывно: 1700°F (925°C)

- Периодически: 1600°F (870°C)

- Класс 309

- Непрерывно: 2000°F (1095°C)

- Периодически: 1800°F (980°С)

- Класс 310

- Непрерывно: 2100°F (1150°C)

- Периодически: 1900°F (1025°C)

- Класс 316

- Непрерывно: 1700°F (925°C)

- Периодически: 1600°F (870°C)

- Класс 410

- Непрерывно: 1300°F (705°C)

- Периодически: 1500°F (815°C)

- Класс 420

- Непрерывно: 1150°F (620°C)

- Периодически: 1350°F (735°C)

- Класс 430

- Непрерывно: 1500°F (815°C)

- Периодически: 1600°F (870°C)

Возможно, вы заметили странную и потенциально нелогичную тенденцию для перечисленных здесь сплавов из нержавеющей стали серии 300. В частности, рекомендуемая максимальная температура их непрерывного использования выше пределов температуры их периодического, прерывистого использования. Естественно предположить, что воздействие на металл высоких температур в течение более короткого времени вызовет на него меньшую нагрузку, чем более длительное воздействие.

В частности, рекомендуемая максимальная температура их непрерывного использования выше пределов температуры их периодического, прерывистого использования. Естественно предположить, что воздействие на металл высоких температур в течение более короткого времени вызовет на него меньшую нагрузку, чем более длительное воздействие.

Однако прерывистое воздействие печи создает фактор стресса, отличный от самого тепла, — явление, известное как «термическое циклирование». Когда кусок металла быстро переключается между экстремальными температурами, может произойти несколько вещей.

При нагревании металл может расширяться, а при охлаждении сжиматься. Кроме того, стальные сплавы в печных условиях могут образовывать окалину на своей поверхности — своего рода чешуйчатое вещество, состоящее из железа и оксида железа, — которое заменяет внешний слой металла.

При многократном циклировании между высокими и низкими температурами окалина может начать трескаться и раскалываться, ослабляя металлическую форму. Это может произойти из-за различий в коэффициенте расширения между металлическим сердечником из нержавеющей стали и его поверхностью окалины. Проще говоря, внутренняя часть металла расширяется или сжимается с одной скоростью, а окалина на поверхности — с другой. Эта разница приводит к тому, что металл начинает разрушаться слой за слоем, пока, наконец, не выйдет из строя.

Это может произойти из-за различий в коэффициенте расширения между металлическим сердечником из нержавеющей стали и его поверхностью окалины. Проще говоря, внутренняя часть металла расширяется или сжимается с одной скоростью, а окалина на поверхности — с другой. Эта разница приводит к тому, что металл начинает разрушаться слой за слоем, пока, наконец, не выйдет из строя.

Какой металл лучше всего подходит для моей печи?

Выбор наилучшего сплава для ваших конкретных задач обработки, связанных с печью, будет зависеть не только от того, какие температуры сплав может выдержать при прерывистом и/или непрерывном использовании, но и от стоимости этого сплава по сравнению с его характеристиками.

Например, Inconel 600®. Это сплав, специально разработанный для использования в экстремальных температурных условиях. Этот сплав имеет постоянную рабочую температуру около 2000°F (1,093°C), что делает его сравнимым с нержавеющей сталью марки 309.

Однако может существовать значительная разница в стоимости между сплавом Inconel® известной марки и более универсальной нержавеющей сталью, что может серьезно повлиять на стоимость приобретения корзины, изготовленной из металла, без существенного влияния на срок службы или универсальность корзины.

В других случаях вам, возможно, придется учитывать химическую стойкость металла в дополнение к его рабочей температуре, чтобы создать специальную проволочную корзину, которая может удерживать ваши детали во время нескольких процессов вне печи.

Если вам нужна помощь в выборе подходящего металлического сплава для следующей нестандартной проволочной корзины, свяжитесь со специалистами Marlin Steel уже сегодня! Команда инженеров Marlin имеет многолетний опыт помощи производителям в решении бесчисленных проблем, связанных с экстремальными температурами и химической коррозией, и может использовать этот опыт, чтобы помочь вам создать лучшую корзину печи!