Никель покрытие: Страница не найдена «

Содержание

Химия для нанесения декоративного покрытия черный никель

Уведомление о праздновании Национального дня Тайваня

Наш офис будет закрыт с 8 по 10 октября в связи с национальным праздником, и мы вернемся к работе 11 октября.

Приносим извинения за неудобства.

ХИМИЯ ДЛЯ ЦИНКОВАНИЯ

ХИМИЯ ДЛЯ ПАССИВАЦИИ В ХРОМАТНЫХ РАСТВОРАХ

ХИМИЯ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ

ХИМИЯ ДЛЯ ОМЕДНЕНИЯ

ХИМИЯ ДЛЯ ПОКРЫТИЯ ОЛОВОМ

ХИМИЯ ДЛЯ НИКЕЛИРОВАНИЯ

ХИМИЯ ДЛЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ ЧЕРНЫЙ НИКЕЛЬ

ХИМИЯ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВОВ

ХИМИЯ ДЛЯ ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ

ХИМИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ПЛАСТИКА

ХИМИЯ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ГАЛЬВАНИЧЕСКИХ СТОКОВ

Черное никелевое покрытие применяется для придания деталям специальных оптических и декоративных свойств. Покрытие имеет цвет от черного до темно-коричневого, а с интерференционной пленкой — сине-фиолетовую окраску.

Свойства покрытия черный никель

У черного никеля весьма низкие показатели коррозионной стойкости, пластичности и прочности сцепления с покрываемыми изделиями, особенно при отложении на сталь. Поэтому при осаждении черного никеля применяют предварительное осаждение подслоя меди или светлого никеля с последующей его полировкой. Покрытие «черным никелем» чаще всего применяют для латунных изделий, причем лучшие результаты получаются, если эти изделия предварительно покрывают медью. «Черный никель», осажденный непосредственно на железо, плохо сцепляется, поэтому железные и стальные изделия предварительно покрывают медью или никелем.

Поэтому при осаждении черного никеля применяют предварительное осаждение подслоя меди или светлого никеля с последующей его полировкой. Покрытие «черным никелем» чаще всего применяют для латунных изделий, причем лучшие результаты получаются, если эти изделия предварительно покрывают медью. «Черный никель», осажденный непосредственно на железо, плохо сцепляется, поэтому железные и стальные изделия предварительно покрывают медью или никелем.

Эти свойства покрытия «черный никель» главным образом используются для получения защитно-декоративных покрытий черного цвета и нашли применение в оптической промышленности и в некоторых специальных отраслях машиностроения.

Химикат для нанесения покрытия черный никель серии RBS

Спецификация: черное равномерное блескообразующее покрытие.

Никелирование возможно проводить при комнатной температуре помещения и широком диапазоне плотности тока на катоде.

Лучшие результаты покрытия получаются, если изделия предварительно покрыть медью латунью или никелем.

Химический состав

Хлорид никеля: 200 г/л

RBS-1 соль черного никеля: 100-150 г/л

RBS-2 активная добавка черного никеля: 10 мл/л.

Никелирование ведут при температуре 50 °C на катодной плотности тока 0.1-0.5A / дм2.

Тип анода: электролитический никель или пластины из углерода.

Химикат для нанесения щелочного покрытия черный никель-олово серии RSNI-1

Технология относится к экологически чистой в отношении уровня токсичности и не наносит вреда окружающей среде. Равномерное покрытие черного цвета, устойчивое к коррозии. Лучшие результаты покрытия получаются, если изделия предварительно покрыть медью латунью или никелем. Никелирование возможно проводить в широком диапазоне плотности тока на катоде и в гальванических барабанах. Электролит не наносит вреда поверхности ванн.

Химический состав

Хлорид никеля: 200 г/л

RBS-1 соль черного никеля: 100-150 г/л

RBS-2 активная добавка черного никеля: 10 мл/л.

Никелирование ведут при температуре 50 °C на катодной плотности тока 0. 1 — 0.5 A/дм2.

1 — 0.5 A/дм2.

Тип анода: электролитический никель или пластины из углерода.

Химикат для нанесения кислотного покрытия черный никель-олово серии RSNI-АВ

Равномерное покрытие черного цвета, устойчивое к коррозии и к воздействию кислот и хлоридов.

Покрытие обладает высокими показателями твердости до 500-700HV по шкале Роквелла, не нуждается в применении смачивающих добавок.

Лучшие результаты покрытия получаются, если изделия предварительно покрыть медью латунью или никелем.

Химический состав

Хлорид никеля: 250 г/л

Хлорид олова: 10-50 г/л

Бифторид аммиака: 50 г/л

RSNI-А активная добавка: 150-200 мл/л

RSNI-B активная добавка: 10-20 мл/л

Никелирование ведут при температуре 60-70 °C на катодной плотности тока 0.5-1.0 A/дм2 и уровне PH 4.0-4.6

Тип анода: электролитический никель.

Химикат для нанесения черного покрытия олово-кобаль серии RSCO-3#

Технология нанесения покрытия соответствует международному стандарту качества ЕС.

Равномерное покрытие темно-синего, черного цвета, имеет эстетичный внешний вид. Химический компонент обладает хорошими дисперсионными свойствами, подходит для обработки поверхности заготовки разных размеров и формы.

Подходит для нанесения покрытия на стекло, ювелирные изделия для получения защитно-декоративных свойств.

Химический состав

Хлорид никеля: 250 г/л

Хлорид олова: 10-50 г/л

Бифторид аммиака: 50 г/л

RSNI-А активная добавка: 150-200 мл/л

RSNI-B активная добавка: 10-20 мл/л

Никелирование ведут при температуре 60-70 °C на катодной плотности тока 0.5-1.0 A/дм2 и уровне PH 4.0-4.6

Тип анода: электролитический никель.

Покрытие «никель-золото» исключительно высокой коррозионной стойкости

Введение

Требования к коррозионной устойчивости в ответственных областях применения, особенно в производстве контактов, постоянно растут, причем попытки стандартизировать их не совсем отвечают потребностям рынка. Например, рассмотрим испытание в азотной кислоте [1], в ходе которого исследуются коррозия и пористость покрытий контактов из золота и платины. По причине агрессивности такого испытания толщина слоя золота должна быть не менее 0,6 мкм. Однако в последнее время цена золота достигла рекордных высот — более $1000 за унцию [2]. Рост цены золота совпадает с постоянно растущими техническими требованиями и стандартами качества элементов, применяемых в электронной и телекоммуникационной областях, и стоит задуматься над проблемой уменьшения влияния цены драгметалла на цену изделий.

По причине агрессивности такого испытания толщина слоя золота должна быть не менее 0,6 мкм. Однако в последнее время цена золота достигла рекордных высот — более $1000 за унцию [2]. Рост цены золота совпадает с постоянно растущими техническими требованиями и стандартами качества элементов, применяемых в электронной и телекоммуникационной областях, и стоит задуматься над проблемой уменьшения влияния цены драгметалла на цену изделий.

Действительно, попытки уменьшить толщину слоя золота уже предпринимались, кроме того, наблюдается рост заинтересованности в комбинированных покрытиях (например, «палладий-никель») в качестве замены золотого покрытия [3, 4]. Однако свойства золота во многих областях настолько неповторимы, что замена этого металла зачастую может привести лишь к потерям или чрезмерно большим затратам. Уникальность золотого покрытия определяет комбинация отличных свойств коррозионной стойкости, проводимости и термических характеристик, что особенно важно в производстве контактов [5, 6].

Главной задачей приведенной ниже работы стало доказательство сохранения преимуществ покрытия из золота при значительно более тонком его слое.

В статье описан техпроцесс, обеспечивающий осаждение слоя золота толщиной всего 0,3 мкм, когда покрытие осаждают на оптимальной комбинации покрытия «никель/никель-фосфор». Такое сочетание материалов выдерживает испытание в азотной кислоте и при этом обеспечивает высокую коррозионную стойкость. Испытание коррозионной стойкости в азотной кислоте было применено из-за агрессивности и приемлемости в промышленности, однако главным образом из-за увеличенной продолжительности — до 2 часов.

Типичные методы испытаний для определения коррозии

Для облегчения определения степени проявлений коррозии и оценки образцов применяли эталоны [7]. Обычно в лаборатории для определения коррозионной стойкости создают атмосферу в камере искусственного климата. Это обеспечивает возможность постоянного контроля параметров, влажности, температуры и концентрации агрессивного газа или смеси газов (например, диоксида серы, хлора, азотной кислоты и т. п.) [8–10].

п.) [8–10].

Также широко применяются испытания в соляном тумане, особенно испытание «в нейтральном солевом тумане» [11], которое имитирует высокое содержание соли, представленное в морской воде или на поверхности автострад в холодный период года.

Отметим, что характер испытания определяют будущие условия эксплуатации изделий и агрессивность окружающей среды. К примеру, испытания коррозионной стойкости декоративных покрытий (украшения, часы) обычно ограничивают простым окунанием в растворы едких веществ — соляной или азотной кислоты.

Испытание в парах азотной кислоты (NAV)

Стандарт ASTM B-735 говорит об испытании «в парах азотной кислоты», которое применяют для оценки пористости; в этом случае степень коррозии измеряют при помощи микроскопа, по методу подсчета пор на определенной площади поверхности. Условия проведения испытания:

- Температура: 20…25 °C.

- Влажность воздуха: около 55% (не должна превышать 60%).

- Кислый пар, получаемый из реагента азотной кислоты (70%-ное по массе).

Азотную кислоту помещают в сушильную камеру или сушильный шкаф, оставляют примерно на 30 мин, и только после этого там размещают образцы, выбранные для испытания на коррозионную стойкость. Согласно стандарту ASTM продолжительность испытания — 60 мин. при толщине слоя золота до 2 мкм (рис. 1).

Рис. 1. Соотношение типичной продолжительности испытаний и толщины слоя золота [2]

Как было упомянуто выше, в нашем случае продолжительность воздействия была продлена до двух часов.

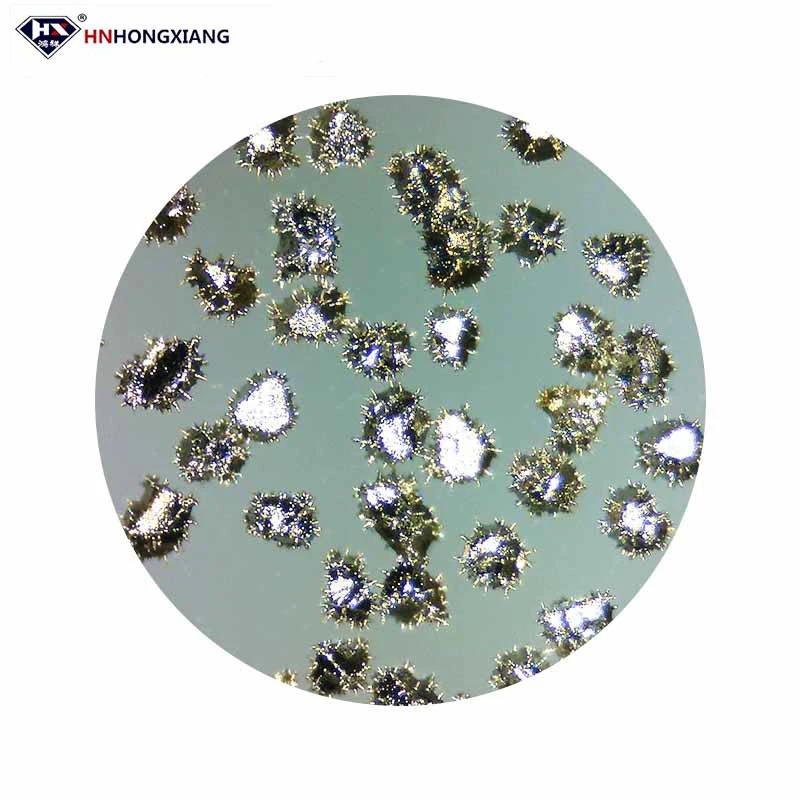

Толщина слоя золота в течение всего испытания составляла 0,3 мкм (гораздо меньше толщины в предыдущих испытаниях). После извлечения из камеры образцы сушили в печи при температуре 80 °C. В процессе исследования пористости применяли микроскоп совместно с программой анализа поверхности Aquinto a4i docu/analysis.

Подсчет числа пор проводился на определенной площади поверхности в зависимости от диаметра каждой поры, при условии, что общая площадь (в процентах), подвергнутая коррозии, соответствует спецификации ASTM. По размеру поры были сгруппированы следующим образом:

По размеру поры были сгруппированы следующим образом:

- < 0,05 мм;

- 0,05–0,12 мм;

- 0,12–0,4 мм;

- > 0,4 мм.

Для каждого образца была установлена площадь для анализа 30 мм2, одинаковая для всей серии намеченных измерений.

Описание последовательности процесса подготовки образцов и влияние каждой стадии подготовки на окончательный результат определения коррозионной стойкости будут представлены далее.

Последовательность техпроцесса осаждения покрытия «никель-золото»

Последовательность технологического процесса должна обеспечивать осаждение покрытия с отличной коррозионной стойкостью, износостойкостью, отличной паяемостью и хорошими механическими свойствами (например, пластичностью и прочностью на излом). Для обеспечения всех этих свойств была применена минимальная финишная толщина слоя золота.

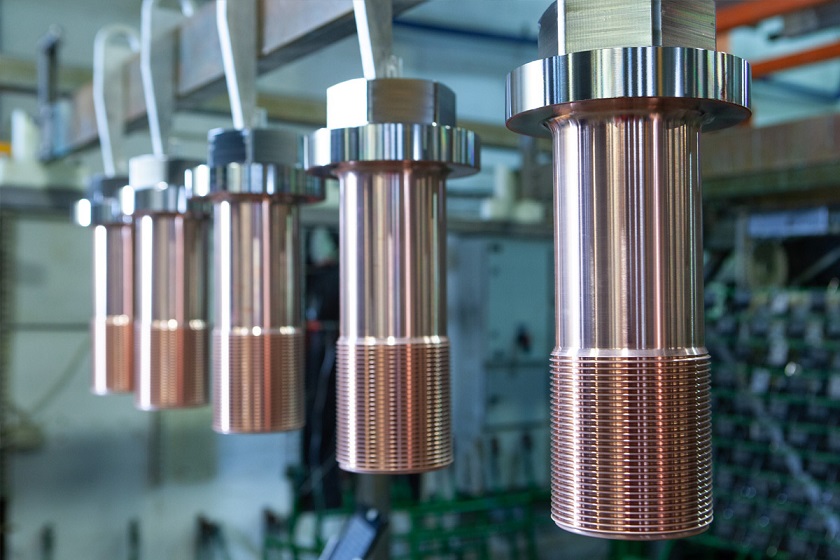

В последовательность техпроцесса входят все традиционные стадии, начиная с предварительной подготовки — электрополировки, за которой следуют электролитическое никелирование и осаждение слоя никель-фосфора, и заканчивая предварительным и основным золочением. Применяемый метод постобработки также должен улучшить свойства коррозионной стойкости покрытия (рис. 2)

Применяемый метод постобработки также должен улучшить свойства коррозионной стойкости покрытия (рис. 2)

Рис. 2. Последовательность техпроцесса «никель-золото» компании Atotech

Электрополировка

Начальная стадия обработки включает в себя анодную полировку медной основы с целью обеспечения однородной поверхности и минимальной степени пористости (процесс Electro Glow компании Atotech).

На рис. 3 показаны примеры электрополировки медной поверхности.

Рис. 3. Исключительно ровное полирование краев и поверхности меди

В результате процесса Electro Glow также удаляются «вредные» включения из сплава, присутствие которых ускоряет коррозию (рис. 4). Примером может послужить сплав C7025 (содержит силициды никеля, что приводит к выделению остатков кремния на поверхности и, следовательно, к значительному усилению процесса коррозии).

Рис. 4. Удаление остатков сплава, появление которых вызывает рост интенсивности корродирования поверхности и базового металла у поверхности

Типичные рабочие параметры процесса Electro Glow приведены в таблице.

Таблица. Параметры процесса Electro Glow

| Параметр | Oптимальное значение | Рабочее значение |

| Teмпература, °C | 20–30 | 20–40 |

| Плотность тока (aнодная), A/дм2 | 30–40 | 20–50 |

| Продолжительность окунания, с | 5–10 | 5–90 |

| Перемешивание раствора | + |

Процесс электрополировки обеспечивает исключительно линейную среднюю скорость травления, которая зависит от плотности тока (рис..jpg) 5).

5).

Рис. 5. Соотношение плотности тока и скорости травления

Исследования необходимы были для определения влияния электрополировки на коррозионную стойкость.

Все испытания проводились согласно требованиям стандарта ASTP B735-06, со следующими параметрами:

- HNO3, 70%-ная по массе.

- Продолжительность испытания: 120 мин (стандарт ASTM — 60 мин.).

- Относительная влажность — 55%.

- Температура (T) — 23 °C.

Применяли контрольную площадь поверхности — 30 мм2. Основа — бронза (CuSn6).

Оптимизированная последовательность процесса проводилась со стадией электрополировки и без нее.

Толщина осажденного слоя никеля из сульфаматного электролита (Nickelsulphamate HS) — 1,5 мкм.

Толщина осажденного слоя Au-Co из электролита (Aurocor SC) — 0,3 мкм.

Стадию осаждения покрытия «никель-фосфор» и стадию постобработки пропустили с целью оценки полного эффекта стадии электрополировки. Результаты испытаний подтвердили преимущества применения электрополировки для повышения коррозионной стойкости. Подсчет площади поверхности, подвергнутой коррозии, показан на рис. 6.

Подсчет площади поверхности, подвергнутой коррозии, показан на рис. 6.

Рис. 6. Влияние электрополировки на коррозионную стойкость согласно испытанию в парах азотной кислоты

Влияние межслоевой комбинации покрытий «никель» и «никель-фосфор»

Прослойка никеля, кроме установления барьера диффузии, должна также содействовать образованию пластичной поверхности финишного покрытия, тем самым обеспечивая низкую степень пористости для защиты основы (например, меди) от коррозии.

В противоположность чистому никелю, покрытие никель-фосфором демонстрирует высокую степень коррозионной устойчивости и износостойкости, однако имеет и недостатки — низкую скорость осаждения и худшую пластичность слоя [12, 13].

Применение комбинации «никель/никель-фосфор» позволяет избежать этих недостатков: при этом объединяется высокая пластичность никеля (из сульфаматного раствора) с повышенной коррозионной устойчивостью покрытия «никель-фосфор». Однако это достижимо только при меньшей толщине слоя никель-фосфора.

Результаты испытания на изгиб (рис. 7) показали высокую пластичность покрытия из никеля, полученного из сульфаматного электролита, толщиной 1 мкм в широком диапазоне плотностей тока (до 50 A/дм2).

Рис. 7. Результаты испытания на изгиб покрытия Ni толщиной 1 мкм на основу из сплава C194 (радиус изгиба — 250 мкм; толщина основания — 250 мкм; угол изгиба — 90°)

Напомним, что настоящие исследования и испытания проводились с целью повышения коррозионной стойкости, а также оптимизации процесса и изучения влияния покрытия «никель-фосфор» (Novoplate HS).

Изначально, без электрополировки или постобработки, вместо слоя никеля толщиной 1,5 мкм применяли электролитическое осаждение слоя никель-фосфора. Эта стадия проводилась непосредственно перед осаждением финишного покрытия золотом толщиной 0,3 мкм.

Значительное увеличение коррозионной стойкости продемонстрировано на рис. 8.

Рис. 8. Сравнение коррозионной стойкости слоев никеля и никель-фосфора

По сравнению с покрытием из чистого никеля (сульфаматный электролит никелирования) покрытие «никель-фосфор» значительно увеличивает коррозионную стойкость. Попытка применения комбинации чистого Ni и сплава Ni-Р была предпринята с целью получения максимальной выгоды от индивидуальных свойств каждого покрытия. Испытания продолжили для определения минимальной требуемой толщины слоя никель-фосфора.

Попытка применения комбинации чистого Ni и сплава Ni-Р была предпринята с целью получения максимальной выгоды от индивидуальных свойств каждого покрытия. Испытания продолжили для определения минимальной требуемой толщины слоя никель-фосфора.

Как показано на рис. 9, оптимальная толщина слоя никель-фосфора составила 0,1–0,2 мкм.

Рис. 9. Коррозионная стойкость при толщине слоя от 0,1 дo 0,2 мкм, электролит Novoplate HS

Цель проведенных далее испытаний и исследований — определение влияния электрополировки (Electro Glow) в комбинации с осаждением слоя никель-фосфора (Novoplate HS).

Выяснилось, что коррозионную стойкость можно значительно повысить, включив в техпроцесс электрополировку и осаждение промежуточного слоя никель-фосфора. Стадии увеличения коррозионной стойкости (после двухчасового испытания в тумане азотной кислоты) представлены на рис. 10.

Рис. 10. Постепенное увеличение коррозионной стойкости с применением электрополировки и комбинации «электрополировка + покрытие Ni-P»

Подготовленные образцы контактов перед испытаниями коррозионной стойкости подвергались изгибу. Первая серия образцов была подготовлена без применения электрополировки и состояла из 1,5 мкм чистого никеля + 0,3 мкм покрытия «золото-кобальт». В слое никеля, после изгиба, отчетливо были видны трещины, в которых после некоторого времени наблюдалась значительная коррозия.

Первая серия образцов была подготовлена без применения электрополировки и состояла из 1,5 мкм чистого никеля + 0,3 мкм покрытия «золото-кобальт». В слое никеля, после изгиба, отчетливо были видны трещины, в которых после некоторого времени наблюдалась значительная коррозия.

Для второй серии образцов применяли электрополировку и точно такое же покрытие, как и в первой серии. Преимущество от применения электрополировки очевидно, так как значительно уменьшились размеры трещин. Применение электрополировки оказало положительное влияние на пластичность и предотвращение образования трещин внутри слоя никеля.

Третья серия образцов подвергалась и электрополировке, а затем наносилась комбинация двухслойного покрытия (1 мкм Ni / 0,5 мкм Ni-P) перед осаждением финишного слоя Au-Co толщиной 0,3 мкм. Как мы и предполагали, самое значительное улучшение наблюдалось в испытаниях именно этой серии. Повышенная толщина слоя Ni-P до 0,5 мкм применялась для оценки пластичности двухслойного покрытия Ni/Ni-P. Результаты показали хорошую пластичность при применении этой комбинации, включая и стадию электрополировки.

Результаты показали хорошую пластичность при применении этой комбинации, включая и стадию электрополировки.

Эффективная постобработка покрытия из золота

Завершал исследования анализ преимуществ водной постобработки (процесс Betatec) с целью дальнейшего увеличения коррозионной стойкости покрытия из золота.

В первой партии образцов стадии электрополировки и осаждения слоя никель-фосфора были пропущены, чтобы облегчить оценку различных применяемых растворов для постобработки.

Отчет по этой серии экспериментов (результаты испытаний в парах азотной кислоты) представлен на рис. 11. Во всех случаях толщина слоев никель-фосфора и золота была одинаковой (1,5 и 0,3 мкм соответственно). Дополнительно примененные процессы ингибирования коррозии обозначены как Benchmark 1–4.

Рис. 11. Преимущество процесса Betatec в сравнении с другими процессами

Измерения коррозионной стойкости контактов позволили определить, что включение стадии постобработки не несет отрицательного воздействия на результирующие значения сопротивления контактов.

Также, исходя из графика, показанного на рис. 12, можно сделать вывод, что при применении постобработки по процессу Betatec не происходит значимого изменения сопротивления контактов.

Рис. 12. Измерение значений сопротивления контактов по требованиям EN IEC 512 — нет изменений в результате применения постобработки

Обобщая приведенный выше материал, можно констатировать, что проведенное исследование по повышению коррозионной стойкости заключалось в определении влияния электрополировки (процесс Electro Glow) в комбинации с осаждением слоя никель-фосфора (процесс Novoplate HS) и постобработки (процесс Betatec). Была проведена оценка всей системы (электрополировка, промежуточный слой никель-фосфора и финишная постобработка).

Толщина осажденных слоев:

- никель: 1,3 мкм;

- никель-фосфор: 0,2 мкм;

- золото-кобальт: 0,3 мкм.

Электрополировка — 30 с в анодном режиме (30 A/дм2 при температуре 30 °C). Постобработка — окунание продолжительностью в несколько секунд.

Результаты испытаний показали значительное увеличение коррозионной стойкости (на несколько порядков) по отношению как к количеству пор (рис. 13), так и к площади поверхности коррозии (рис. 14). Не наблюдалось признаков коррозии после испытания продолжительностью 120 минут.

Рис. 13. Измерения пористости. Необработанные образцы (контрольные) и образцы с новым покрытием Ni-Au

Рис. 14. Оценка всей системы (электрополировка, промежуточный слой никель-фосфора и финишная постобработка) без признаков очевидной коррозии

На рис. 15 показаны контакты, подготовленные и испытанные в промышленных условиях. Эти контакты также подвергались продолжительному испытанию в тумане азотной кислоты и подтверждают результаты лабораторных исследований.

Рис. 15. Контакты после испытания продолжительностью 120 мин в парах азотной кислоты (толщина слоя золота — 0,3 мкм): а) новый процесс — нет признаков коррозии; б) обычный процесс осаждения покрытия. Tолщина слоя золота в обоих случаях — 0,3 мкм

Выводы

Проведенное исследование показало, что дополнительная обработка гальванического покрытия с применением электрополировки, никелирования, осаждения слоя никель-фосфора и постобработки значительно повышает коррозионную стойкость покрытия. Толщина промежуточного слоя никель-фосфора была оптимизирована для обеспечения удовлетворительной пластичности и скорости осаждения и сохранения максимальной коррозионной стойкости. Исследования показали, что применение полностью оптимизированной системы осаждения покрытия «никель-золото» позволяет уменьшить толщину слоя золота до 0,3 мкм. Изделия с таким покрытием выдерживают самые суровые испытания в парах азотной кислоты, при этом в два раза превышаются требования стандарта ASTM B 735-06.

Толщина промежуточного слоя никель-фосфора была оптимизирована для обеспечения удовлетворительной пластичности и скорости осаждения и сохранения максимальной коррозионной стойкости. Исследования показали, что применение полностью оптимизированной системы осаждения покрытия «никель-золото» позволяет уменьшить толщину слоя золота до 0,3 мкм. Изделия с таким покрытием выдерживают самые суровые испытания в парах азотной кислоты, при этом в два раза превышаются требования стандарта ASTM B 735-06.

Литература

- ASTM B 735-06. Standard Test Method for Porosity in Gold Coatings on Metal Substrates by Nitric Acid Vapor.

- KITCO Precious Metals, Historical Data and Charts: http://www.kitco.com/charts/

- Kurtz O., Lam P., Barthelmes J. New Approaches to Palladium-Nickel and Palladium Plating for the Semiconductor & Connector Industry SF China 2006.

- Kurtz O., Barthelmes J., Rüther R. Die Abscheidung von Palladium-Nickel-Legierungen aus chloridfreien Elektrolyten (Plating of Palladium-Nickel Alloys from Chloride-free Electrolytes) // Galvanotechnik.

03.2008.

03.2008. - Reid F. H., Goldie W. Gold Plating Technology Amer Electroplaters Soc. 3rd Rep edition. June 1987.

- Kaiser H. Edelmetallschichten (Precious Metal Coatings). Leuze Verlag, 2002.

- Corrosion — Understanding The Basics. ASM International, ISBN 0-87170-641-5, 2000.

- DIN EN ISO 7384, Corrosion Test in Artificial Atmosphere — General Requirements.

- ASTM G 87-02, Standard Practice for Conducting Moist SO2 Tests.

- ASTM & 60-01, Standard Practice for Conducting Cyclic Humidity Exposures.

- ASTM B 117, Standard Practice for Operating Salt Spray (Fog) Apparatus.

- Kanani N. Galvanotechnik (Galvanizing). Carl Hanser Verlag, ISBN 3-446-21024-5, 2000.

- Riedel W. Funktionelle chemische. Vernickelung (Functional chemical nickel plating). Eugen G. Leuze Verlag, 1989.

Гальваническое покрытие цинк-никель. Нанесение покрытий цинк-никель из кислого электролита

Главная » Литература » Статьи » Гальваническое покрытие цинк-никель

Исследования свойств покрытия, полученного с помощью кислого электролита. Покрытие цинк-никель можно получить как с помощью щелочного, так и с помощью кислого электролита.

Покрытие цинк-никель можно получить как с помощью щелочного, так и с помощью кислого электролита.

Щелочные процессы для нанесения сплава цинк-никель придают поверхности блеск, отличаются высокой рассеивающей и кроющей способностью даже при обработке деталей сложной конфигурации. Эти свойства делают щелочные электролиты цинкования экономически выгодными и удобными в использовании.

Катодный выход по току щелочных процессов обычно варьируется в пределах 40-60% для свежих растворов, по мере использования электролита этот показатель снижается в силу скопления в ванне продуктов органического распада, а также образования углекислого натрия. Как правило, никель вводится в раствор посредством запатентованных добавок, что удорожает стоимость процесса получения покрытия.

Катодный выход по тока кислотных процессов для осаждения сплава цинк-никель составляет около 95%. Никель, входящий в состав раствора для обработки, содержится в солях, широко доступных на отраслевом рынке. Корректировка электролита (с целью увеличения концентрация никеля) выполняется с помощью растворимых никелевых анодов либо никелевых солей. В связи с этим стоимость кислотного процесса оказывается гораздо более низкой, чем стоимость щелочного, с учетом потребления химикатов. Кроме того, кислотный электролит обеспечивает большую производительность благодаря более высокому выходу по току. И, как известно, кислые растворы для нанесения сплава цинк-никель идеально подходят для осаждения покрытия на изделия из чугунного литья под действием постоянного тока, например, для осаждения гальванического покрытия на тормозные скобы.

Корректировка электролита (с целью увеличения концентрация никеля) выполняется с помощью растворимых никелевых анодов либо никелевых солей. В связи с этим стоимость кислотного процесса оказывается гораздо более низкой, чем стоимость щелочного, с учетом потребления химикатов. Кроме того, кислотный электролит обеспечивает большую производительность благодаря более высокому выходу по току. И, как известно, кислые растворы для нанесения сплава цинк-никель идеально подходят для осаждения покрытия на изделия из чугунного литья под действием постоянного тока, например, для осаждения гальванического покрытия на тормозные скобы.

Процесс получения покрытия цинк-никель из кислого электролита отличается определенными сложностями, что делает его менее удобным для применения в промышленных условиях. Цинковые аноды растворяются в кислых хлористых электролитах, вызывая трудности с контролированием концентрации цинка в растворе.

Чтобы сделать возможным использование растворимых никелевых анодов, применяется двойное выпрямление тока. В последнее время появились запатентованные нерастворимые аноды, позволяющие избежать двойного выпрямления. При обеднении электролита цинком или никелем используются специальные соли. Применение этих мер увеличит стоимость процесса (по сравнению с методом, использующим растворимые аноды), однако в первом случае значительно упрощается процедура получения покрытия в целом, а общая ее общая стоимость составит половину стоимости щелочного процесса.

В последнее время появились запатентованные нерастворимые аноды, позволяющие избежать двойного выпрямления. При обеднении электролита цинком или никелем используются специальные соли. Применение этих мер увеличит стоимость процесса (по сравнению с методом, использующим растворимые аноды), однако в первом случае значительно упрощается процедура получения покрытия в целом, а общая ее общая стоимость составит половину стоимости щелочного процесса.

Распределение сплава при заданной плотности тока в кислом электролите зависит от типа проводящей соли и наличия в растворе комплексообразователя. Чтобы добиться состава сплава, необходимого в соответствии с требованиями автомобильной отрасли в отношении коррозионной стойкости, на обрабатываемые изделия необходимо нанести слой, на 12-15% состоящий из никеля, равномерно распределенного по поверхности детали. По мнению Болдвина и его коллег, сплав, в котором содержание никеля превышает 21%, не способен обеспечить катодную защиту стальной поверхности. Что касается внешнего вида, сплав цинк-никель с содержанием никеля более 21% образует при электрохимическом осаждении слой черного цвета.

Что касается внешнего вида, сплав цинк-никель с содержанием никеля более 21% образует при электрохимическом осаждении слой черного цвета.

ОПЫТЫ И ВЫВОДЫ

В ходе экспериментов были исследованы три различных щелочных процесса нанесения сплава цинк-никель, описанных в Таблице I. Все они широко используются на современных производственных предприятиях. Раствор I был приготовлен на основе хлористого аммония, раствор II, не содержащий комплексообразователя, – на основе хлористого калия. В основе раствора III также использовался хлористый калий, однако в электролит был также добавлен мягкий комплексообразователь.

Таблица I.

Результаты исследования кислых электролитов для осаждения сплава цинк-никель

| Электролит 1 | Электролит 2 | Электролит 3 | |

| Zn, г/л | 32 | 55 | 36 |

| Ni, г/л | 25 | 29 | 30 |

| Nh5Cl , г/л | 253 | — | — |

| KCl, г/л | — | 245 | 232 |

| Гидроксид аммония, мл/л | 60 | — | — |

| Борная кислота, г/л | — | 20 | 20 |

| рН | 5,7 | 5,4 | 5,5 |

| Запатентованные добавки | 60 мл/л | 180 мл/л | 25 мл/л |

| Комплексообразователь | — | — | 200-350 мл/л |

Катоды из малоуглеродистой стали, размерами 20 на 8 см, подвергли электрохимической обработке в 500-миллилитровой ячейке Тосея (также известной, как длинная ячейка Хула) при магнитном перемешивании. Продолжительность обработки составила 10 минут, плотность тока – 10 А. Содержание сплава было исследовано посредством рентгенографии с помощью спектрометра Seiko, модель SE 5120. Замеры делались в нескольких точках, расположенных на расстоянии 2 см друг от друга на участке высокой плотности тока.

Продолжительность обработки составила 10 минут, плотность тока – 10 А. Содержание сплава было исследовано посредством рентгенографии с помощью спектрометра Seiko, модель SE 5120. Замеры делались в нескольких точках, расположенных на расстоянии 2 см друг от друга на участке высокой плотности тока.

Результаты исследований образца, обработанного в электролите 1 на основе хлористого аммония, приведены на рисунке 1. Как видно из таблицы, образец демонстрирует отклонение от нормы, типичное при осаждении цинка с элементами группы железа. При снижении плотности тока отмечается сокращение содержания никеля в осажденном слое. Повышение температуры раствора увеличивает содержание никеля в покрытии, но не изменяет характеристик покрытия.

Рисунок 1.

Электролит 1. Отношение распределения сплава к плотности тока.

С практической точки зрения, участки на катоде, начинающиеся от края высокой плотности и заканчивающиеся на расстоянии 10 см от него, являются индикатором плотности тока обрабатываемой поверхности..jpg) Это свойство позволяет наносить сплав с содержанием от 10 до 15 %, который обеспечивает необходимый уровень коррозионной стойкости и так называемую протекторную защиту стали.

Это свойство позволяет наносить сплав с содержанием от 10 до 15 %, который обеспечивает необходимый уровень коррозионной стойкости и так называемую протекторную защиту стали.

Рисунок 2. Электролит 2. Распределение сплава.

Результаты исследований образца, обработанного в электролите 2, приведены в рисунке 2. Поведение раствора 2 при осаждении сплава отличается от поведения раствора 1. Электролит 2 характеризуется отклонением от нормы при любых плотностях тока, однако при минимальной плотности тока ему свойственно поведение, близкое к нормальному осаждению. При повышении температуры это свойство усиливается.

Таблица II. Зависимость состава сплава от плотности тока

| 4,0 ASD | 2,0 ASD | 1,0 ASD | 0,2 ASD | ||

| Электролит 1 | % Ni | 12,0 | 12,3 | 4,3 | 1,2 |

| (хлористый аммоний) | Толщина слоя, µм | 13,8 | 7,0 | 4,3 | 1,2 |

| Электролит 2 | % Ni | 12,1 | 12,2 | 13,4 | 15,5 |

(хлорид калия с/без комплексообразователя) |

Толщина слоя, µм14,38,23,81,1

Что касается практического применения, электролит 2 экономически не выгоден. Содержание никеля в слое, полученном при стандартной плотности тока, варьируется от 6 до 15%.

Содержание никеля в слое, полученном при стандартной плотности тока, варьируется от 6 до 15%.

Несмотря на то, что этот раствор обеспечивает высокую коррозионную стойкость и протекторную защиту стали, он представляет собой определенные сложности с точки зрения соответствия требованиям к осажденным сплавам согласно стандартам автомобилестроения. Кроме того, при выполнении процесса необходимо поддерживать рабочую температуру раствора на уровне 33 ±2°C во избежание превышения 20%-ной концентрации никеля, которое негативно сказывается на внешнем виде осажденного слоя, равно как на его способности обеспечивать протекторную защиту стали.

На рисунке 3 отображены результаты испытаний образцов, обработанных в растворе 3. Характеристики полученного покрытия схожи с результатами испытаний покрытий, полученных с помощью электролита 2, однако склонность к стандартному поведению подавляется путем увеличения концентрации комплексообразователя. Чтобы получить покрытие, соответствующее требованием автопроизводителей, следует тщательно контролировать концентрацию никеля и комплексообразователя в растворе. Как показывает практический опыт, электролит 3 позволяет осадить в подвесочной линии слой с содержанием никеля, варьирующимся от 12 до 14%. Способность раствора осаждать сплавы с содержанием никеля от 12 до 14% без добавления черных высоколегированных сплавов при низких плотностях тока в барабанах зависит от конфигурации изделия, силы тока и перемешивания.

Как показывает практический опыт, электролит 3 позволяет осадить в подвесочной линии слой с содержанием никеля, варьирующимся от 12 до 14%. Способность раствора осаждать сплавы с содержанием никеля от 12 до 14% без добавления черных высоколегированных сплавов при низких плотностях тока в барабанах зависит от конфигурации изделия, силы тока и перемешивания.

Рисунок 2. Электролит 2. Распределение сплава.

Для проведения рентгенографии образцы из малоуглеродистой стали были обработаны электрохимическим способом в стандартной ячейке Хула с перемешиванием «пропеллером» при 2 А в течение 10 минут. Составы сплавов в зависимости от плотности тока приведены в Таблице II. Химический состав и толщина осажденного сплава были определены с помощью рентгенографии с помощью дифрактомера D8 Discover, оснащенного детектором GADDS, производства компании «Bruker Analytical X-Ray Systems, Inc.».

Рисунок 4.

На Рис. 4 представлен результат рентгенографии образца, обработанного в электролите 1. Вне зависимости от плотности тока в сплаве зафиксированы фазы Ni 5 Zn 21. Изменения плотности тока никак не отражаются на фазах сплава, лишь незначительно меняя текстуру образуемого сплава. Качественный анализ рентгеновского снимка выявил единственно просматриваемую при 4 ASD ориентацию – ориентацию (330). При увеличении плотности тока появляется ориентация (600), которая продолжает рост даже при снижении плотности тока.

4 представлен результат рентгенографии образца, обработанного в электролите 1. Вне зависимости от плотности тока в сплаве зафиксированы фазы Ni 5 Zn 21. Изменения плотности тока никак не отражаются на фазах сплава, лишь незначительно меняя текстуру образуемого сплава. Качественный анализ рентгеновского снимка выявил единственно просматриваемую при 4 ASD ориентацию – ориентацию (330). При увеличении плотности тока появляется ориентация (600), которая продолжает рост даже при снижении плотности тока.

Рисунок 5.

Рис. 5 представляет собой результат рентгенографии сплава цинк-никель, осажденного из электролита 2. При любой плотности тока присутствует единственная фаза Ni 5 Zn 21. Изменения плотности тока значительно сказываются на текстуре поверхности. Качественный анализ снимка показал, что ориентация (600) является доминирующей, среди тех, которые удалось зафиксировать при 4 ASD. При снижении плотности тока усиливается ориентация (330). При 0,2 ASD ориентация 330 преобладает над ориентацией (600).

Слой, осажденный из раствора на основе калия, обладает характеристиками, противоположными характеристикам покрытия, полученного с помощью электролита на основе хлористого аммония.

ЗАКЛЮЧЕНИЕ

Слой, полученный путем осаждения сплава цинк-никель из кислого электролита, имеет фазу Ni 5 Zn 21 при массовой доле никеля от 12 до 15%. Покрытия, осажденные из хлористого аммония, обладают кристаллической ориентацией по отношению к плотности тока, противоположной ориентации, зафиксированной у покрытий, полученных с помощью раствора на основе хлорида калия. Влияние этого фактора на такие свойства покрытия, как внутреннее напряжение и пластичность, а также возможность последующего осаждения, нуждается в дополнительном исследовании.

Растворы хлористого аммония для осаждения сплава цинк-никель позволяют получить покрытия, содержание никеля в которых при заданной плотности тока являются более предпочтительными для предприятия с экономической точки зрения. Кроме того, электролиты на основе хлористого аммония, подходят как для обработки в барабанах, так и для применения на подвесочной линии. В случаях, когда в силу каких-либо причин использование хлористого аммония запрещено, предприятие может эффективно заменить его раствором на основе хлорида калия, предлагаемого многими поставщиками.

В случаях, когда в силу каких-либо причин использование хлористого аммония запрещено, предприятие может эффективно заменить его раствором на основе хлорида калия, предлагаемого многими поставщиками.

Чтобы контролировать состав сплава на участках минимальной плотности тока, рекомендуется использовать мягкий комплексообразователь. Несмотря на то, что на отраслевом рынке имеется большое количество технологий на основе хлорида калия, не требующих использования комплексообразователя, они не нашли широкого применения на промышленных предприятиях в силу повышенного содержания никеля под воздействием минимальной плотности тока и необходимости поддерживать строго определенную температуру.

| Скачать файл — |

Гальванопокрытие никелем – преимущества, применение и процесс

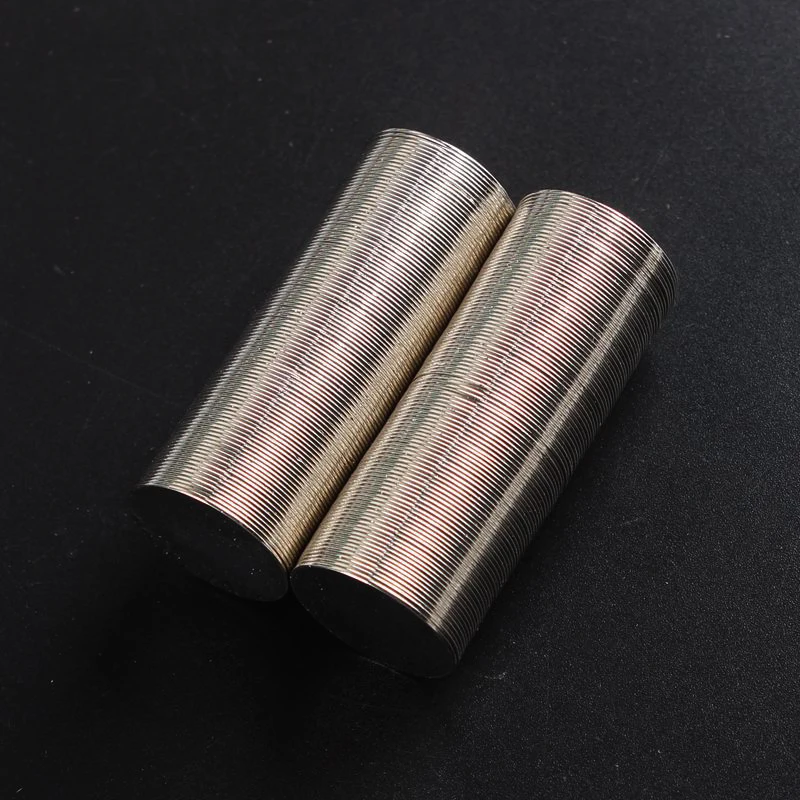

Электроникелирование, также известное как гальваническое никелевое покрытие или электроосаждение никеля, становится все более популярным процессом для различных производственных применений. Электроникелирование — это процесс, в котором используется электрический ток для покрытия проводящего материала, обычно изготовленного из металла, тонким слоем никеля. Другие металлы, используемые для гальванического покрытия, включают нержавеющую сталь, медь, цинк и платину.

Электроникелирование — это процесс, в котором используется электрический ток для покрытия проводящего материала, обычно изготовленного из металла, тонким слоем никеля. Другие металлы, используемые для гальванического покрытия, включают нержавеющую сталь, медь, цинк и платину.

Преимущества гальванического никелирования (никелирование)

В целом, гальваническое покрытие улучшает широкий спектр характеристик, изначально не присущих основному материалу. Вот некоторые из этих преимуществ:

- Повышенная коррозионная стойкость

- Повышенная твердость

- Повышенная прочность

- Износостойкость

- Повышенная пластичность

Никель считается пригодным для гальванического покрытия металлов, поскольку он обеспечивает превосходную пластичность, коррозионную стойкость и твердость. Электроникелирование также может улучшить яркость и внешний вид продукта. Различные химикаты для никелирования, включенные в процесс, позволяют получить что угодно: от полуглянцевого и полностью яркого косметического эффекта до матовой, жемчужной или атласной отделки.

Как работает электроникелирование

Для правильного переноса никеля на поверхность изделия к основному материалу необходимо приложить отрицательный заряд. Для этого изделие обычно подключают к выпрямителю, батарее или другому источнику питания с помощью токопроводящего провода. После прикрепления стержень из никеля соединяется аналогичным образом с положительной стороной выпрямителя или источника питания.

После завершения начальных шагов основной материал погружается в раствор, содержащий соль с химическим составом, включая гальванический металл. При электроникелировании этот раствор состоит из воды и соли хлорида никеля. Под действием электрического тока, присутствующего в растворе, соль хлорида никеля диссоциирует на отрицательные ионы хлорида и положительные катионы никеля. Затем отрицательный заряд основного металла притягивает положительные ионы никеля, а положительный заряд никелевого стержня притягивает отрицательные анионы хлорида. В результате этой химической реакции никель в стержне окисляется и растворяется в растворе. Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.

Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.

Плотность тока в процессе гальванического никелирования

Электроникелирование включает широкий диапазон уровней плотности тока. Плотность тока напрямую определяет скорость осаждения никеля на основной материал: чем выше плотность тока, тем выше скорость осаждения. Однако плотность тока также влияет на адгезию покрытия и качество покрытия, при этом более высокие уровни плотности тока приводят к худшим результатам. Таким образом, оптимальный уровень плотности тока зависит от типа основного материала и конкретных результатов, которых требует конечный продукт.

Одним из способов избежать работы при более низкой плотности тока является использование прерывистого постоянного тока для гальванического раствора. Допуская от одной до трех секунд перерыв между каждыми восемью-пятнадцатью секундами электрического тока, высокая плотность тока может обеспечить более высокий уровень качества. Прерывистый ток также полезен для предотвращения нанесения покрытия на определенные участки основного материала.

Прерывистый ток также полезен для предотвращения нанесения покрытия на определенные участки основного материала.

Strike Электроникелирование

Другим решением проблемы плотности тока является включение ударного слоя в начальный процесс гальванического никелирования. Ударный слой, также известный как флэш-слой (флэш-никелирование), приклеивает тонкий слой высококачественного никелирования к основному материалу. Как только продукт покрывается слоем никеля толщиной до 0,1 микрометра, плотность тока более низкого качества используется для повышения скорости изготовления продукта. Когда различные металлы требуют нанесения покрытия на основной материал изделия, можно использовать чеканку. В тех случаях, когда никель плохо прилипает к основному материалу, например, медь может быть буфером перед процессом гальванического никелирования.

Процесс предварительной обработки для гальванического никелирования

Надлежащая предварительная и последующая обработка основного продукта имеет прямое отношение к качеству и скорости осаждения гальванического никелирования. Чтобы обеспечить равномерную и качественную адгезию, химическая или ручная подготовка включает следующие три этапа:

Чтобы обеспечить равномерную и качественную адгезию, химическая или ручная подготовка включает следующие три этапа:

Очистка поверхности перед обработкой: Очистка поверхности включает удаление загрязнений с помощью растворителей, абразивных материалов, щелочных очистителей, кислотного травления, воды или их комбинации.

- Модификация поверхности : Модификация внешнего вида базового продукта улучшает адгезию за счет таких процессов, как удар или закалка металла.

- Очистка поверхности после обработки : Выполнение отделочных операций, таких как ополаскивание, завершает процесс гальванического покрытия.

После завершения предварительной очистки рекомендуется проверить уровень чистоты основного материала перед началом процесса гальванического никелирования. Для этого рекомендуется провести тест на разрыв. В этом тесте обработанный субстрат промывают и держат в вертикальном положении. Если такие загрязнения, как масла, отсутствуют, то тонкий слой воды остается сплошным по всей поверхности основного материала.

Информацию о расходных материалах для никелирования см. в нашем справочнике по поставщикам никелирования.

Прочие гальванические изделия

- Как работает металлизация

- Покрытие — руководство

- Промышленное развитие гальваники

- История никелирования

- Предварительная обработка деталей для химического никелирования

- Применение химического никелирования

- Процедура химического никелирования

Еще от Изготовление и изготовление на заказ

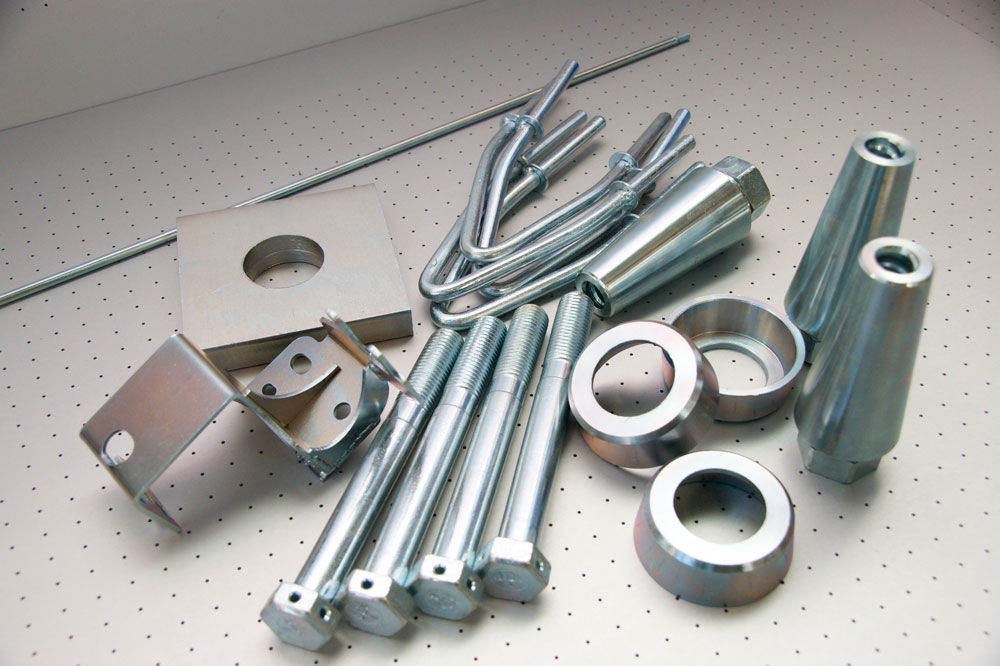

Почему вы выбрали никелирование для ваших крепежных изделий?

Покрытия влияют не только на внешний вид металлической застежки, но и на ее твердость, электропроводность, коэффициент трения, а также на устойчивость к коррозии или износостойкость. Металлические крепежные детали часто соприкасаются с разнородными металлами, что ведет к коррозии и целому ряду других проблем. Даже самый маленький компонент может разрушить общую эффективность продукта или вызвать серьезные проблемы, которые, в свою очередь, могут определить успех или неудачу производителя.

Никелирование широко используется для крепления пластин, чтобы обеспечить лучшую коррозионную стойкость и износостойкость. Никель не отслаивается и не отслаивается, как некоторые другие декоративные покрытия, что делает его чрезвычайно привлекательным для критически важных отраслей, таких как оборонная и аэрокосмическая промышленность. Он также обеспечивает отличную адгезию к другим слоям покрытия и часто используется в качестве «подложки» для других покрытий, таких как золото, хром или серебро.

Как выполняется процесс?

Существует два основных способа никелирования крепежных изделий – гальваническое и химическое покрытие.

- Гальванопокрытие никелем представляет собой электролитический процесс, в котором используется электричество для нанесения слоя никеля на электропроводящую металлическую подложку.

- Химическое никелирование представляет собой автокаталитическую реакцию, при которой покрытие наносится на основу крепежа.

Конечно, это не единственные два вида покрытия никелем. Другие типы никелирования включают блестящее никелирование, которое оставляет удивительно ровную и блестящую поверхность, цинк-никелирование, которое добавляет цинк в смесь для еще большей коррозионной стойкости, и другие.

Каковы основные преимущества выбора никелирования?

Никелирование — отличный выбор для добавления или улучшения свойств различных металлов. Преимущества никелирования включают, но не ограничиваются:

| Внешний вид | Поверхность может быть яркой, полублестящей или матовой. |

| Диффузионный барьер | Создает подходящий барьер между материалом с покрытием и материалом второго слоя, например серебром или золотом. |

| Повышенная коррозионная стойкость | Повышает стойкость к широкому спектру агрессивных материалов, таких как кислоты, щелочи, аммиак, углеводороды, соленая вода, растворители и т. д. д. |

| Повышенная износостойкость | Идеально подходит для высокопроизводительных применений или суровых условий. Никель сохранит свой внешний вид и яркость в течение длительного времени. |

| Твердость и стабильность материала | Никель может заполнять небольшие отверстия и трещины, что помогает стабилизировать материалы и придает крепежу более ровную поверхность. |

| Улучшенная проводимость | Улучшает проводимость в электрических приложениях и компонентах. |

| Повышенная пластичность | Повышает пластичность, что позволяет формовать, формовать или обрабатывать деталь без образования трещин. |

| Повышенная прочность на растяжение | Процесс повышает общую прочность на растяжение материала с покрытием. |

| Повышенная устойчивость к атмосферным воздействиям | Никелирование повышает общую устойчивость к УФ-излучению, влаге, температурам и другим суровым условиям окружающей среды. |

Для каких целей используется этот тип покрытия?

Никелевое покрытие широко используется в таких приложениях, как (но не ограничивается):

- Аэрокосмические приложения

- Автомобильные применения

- Оборудование для химической обработки

- Электронные

- Продовольственное оборудование

- и больше

, пока оборудование для обработки продовольствия

, пока оборудование для продовольственной обработки

. правильное покрытие или металлизация для вашего вакуума или критического применения лучше всего определяется вашим инженером-технологом, мы всегда здесь, чтобы помочь вам. UC Components, Inc. с 19 лет является мировым лидером в области высоковакуумного оборудования для критически важных приложений.74. Сотрудничая с такими экспертами, как UC Components, Inc. в области проектирования и поставок, такие производители, как вы, не только решают существующие проблемы, такие как истирание, но и повышают безопасность, качество, скорость выхода на рынок и прибыльность.

Чем вам могут помочь UC Components?

Винты, шайбы, шестигранные гайки и уплотнительные кольца RediVac® компании UC Components, Inc. специально разработаны для использования в широком спектре приложений с высоким вакуумом и чистых средах. Мы предлагаем ряд процессов отделки, включая покрытия и гальванические покрытия, предназначенные для предотвращения истирания и/или повышения коррозионной стойкости обрабатываемого компонента. Все они совместимы с вакуумом и зависят от конкретного химического процесса.

Наши процессы гальванического и финишного покрытия включают:

- Серебряное покрытие (-A/-NA)

- Золотое покрытие (-AU/-NAU)

- Никелирование (-K/-NK)

- MoS 2 Покрытие (-C/-NC)

- WS 2 Покрытие (-W/-NW)

- Электрополировка (-EP/-NEP)

- Kolsterising® (-KOL/-N-KOL)

каждый из наших компонентов RediVac®, от посеребренных винтов до шайб с покрытием WS 2 и необработанных шестигранных гаек, перед отправкой проходит через наши сертифицированные процессы точной очистки и упаковки в чистых помещениях класса 100 / ISO класса 5. Ваши детали немедленно прибудут готовыми к работе с вакуумом.

Ваши детали немедленно прибудут готовыми к работе с вакуумом.

Ознакомьтесь с нашими стандартными продуктами. Не можете найти именно то, что ищете? Мы также предлагаем широкий спектр прототипов и нестандартных деталей, которые не указаны в наших стандартных онлайн-предложениях. Позвоните нам или отправьте нам RFQ. Наши специалисты всегда готовы помочь вам выбрать правильный крепеж для вашего конкретного применения. Свяжитесь с UC Components сегодня.

Уплотнительные кольца

Что такое фторэластомер/FKM/FPM/Viton® и для чего он используется?

Фторэластомер, FKM, FPM и Viton® — это разные названия одного и того же семейства синтетических каучуков. Имен у этого материала даже больше, чем

admin

7 сентября 2022 г.

Крепеж

Можете ли вы позволить себе плохой выбор крепежа или уплотнительного кольца?

Неисправный крепеж или уплотнительное кольцо могут снизить эффективность вашего продукта, поставить под угрозу весь ваш проект или вызвать ряд серьезных проблем, которые могут

admin

11 августа 2022 г.

Услуги по нанесению палладий-никелирования | ProPlate®

Специализированная команда разработчиков новых продуктов ProPlate поддерживает проекты новых медицинских устройств от концепции до коммерциализации с помощью нашей проверенной дорожной карты процессов.

ProPlate® имеет библиотеку решений для широкого спектра деталей и отраслей. Мы всегда рады браться за новые сложные проекты по расширению Услуги по нанесению палладия и никеля .

Палладий-никель

…представляет собой сплав драгоценных металлов, часто используемый в качестве альтернативы золочению или в сочетании с золочением. ProPlate® использует Pd-Ni типа II, состоящий из 80% палладия и 20% никеля. Никель известен своей пластичностью. Когда никель сочетается с палладием, в результате получается сплав с превосходной устойчивостью к нагрузкам и жаре, коррозионной стойкостью, электропроводностью, пластичностью и способностью к пайке.

Технические характеристики

См. ASTM B867 для получения дополнительной информации. Это наиболее распространенная спецификация, связанная с палладием-никелем.

- Тип I: 75% Палладий, 25% никель

- Тип II: 80% Палладий, 20% никель

- Тип III: 85% Палладий, 15% никель

- Тип IV: 6%, 15% никель

- 90 % палладия, 10 % никеля

ProPlate® в настоящее время предлагает ASTM B867, тип II, 80 % палладия, 20 % никеля, услуги по нанесению покрытия.

Сплавы палладия и никеля с гальваническим покрытием имеют плотность от 10 до 11,5 кг/м 3 , что намного меньше, чем у золота с гальваническим покрытием, которое составляет от 17,0 до 19,3 кг/м 3 , и сравнимо с чистым палладием, составляет от 10,5 до 11,8 кг/м 3 . Это позволяет увеличить объем или толщину покрытия на единицу, уменьшая вес металла. Диапазон твердости электроосажденного сплава палладий-никель выгодно отличается от других благородных металлов с гальваническим покрытием и их сплавов.

Диапазон твердости электроосажденного сплава палладий-никель выгодно отличается от других благородных металлов с гальваническим покрытием и их сплавов.

Толщина электрического контакта VS Производительность

Из-за особенностей металлургии, конструкции контактов, технологий изготовления и качества трудно конкретно соотнести взаимосвязь между характеристиками электрических контактов и толщиной покрытия. Диапазоны толщин покрытий Pd-Ni, которые обычно используются в электронной промышленности, следующие.

Толщина:

- 0,8-3,0 микрон- Коннекторы краевых плат с печатной схемой

- 0,8-1,5 микрон- Электрические контакты с низким энергопотреблением

- 0,4-0,5- микрон- Электрические контакты, в которых ожидается небольшое неблагоприятное воздействие окружающей среды, электрического или механического воздействия

ProPlate® сотрудничает с ведущими технологическими компаниями, которые разделяют наши основные ценности по всему миру; Инновационный, склонный к сотрудничеству, критически мыслящий, целеустремленный, ориентированный на качество и уважаемый.

Никелевая подложка

Существует несколько причин использовать никелевую подложку перед покрытием Pd-Ni и даже большинства других драгоценных металлов. Никелевые базовые слои и промежуточные слои обеспечивают диффузионный барьер, предотвращающий миграцию меди (например, в качестве базовой подложки) через верхний слой Pd-Ni.

Другое практическое применение никеля в качестве подслоя — нанесение его на шероховатую или пористую основу в качестве выравнивающего слоя, который способствует получению более гладкой поверхности и помогает снизить риски, связанные с потенциальной пористостью палладий-никелевого покрытия. слой.

В пористом базовом материале с тонким покрытием Pd-Ni слой никеля под пластиной перед верхним покрытием Pd-Ni будет образовывать пассивные оксиды на открытом воздухе у основания пор. При условии, что окружающая среда не содержит значительного количества сильных кислот, таких как SO2 или HCl, никелевые базовые слои могут действовать как ингибитор коррозии для пористых базовых подложек и покрытий.

Золотая накладка

Тонкая золотая накладка полезна для улучшения характеристик поверхности палладий-никель при использовании двух типов золота. Золото типа I используется в критических зонах толщиной от 0,05 до 0,12 мкм. Золото II типа используется в критических зонах толщиной 0,05-0,25 мкм. Золотое покрытие сплава палладия и никеля повышает долговечность, повышенные силы сопряжения, стойкость к истиранию, повышенную коррозионную стойкость, улучшенную способность к пайке и соединению, более высокую электропроводность и термическую стабильность.

Палладий-никель имеет более высокий коэффициент трения, чем золото. Верхняя пластина из золота соответствующей толщины снижает трение и повышает долговечность. Золотая накладка обеспечивает низкую прочность на сдвиг, что снижает износ от трения. Золотое покрытие типа I следует использовать толщиной не более 0,12 мкм для поддержания низкого коэффициента трения. Pd-Ni не следует соединять друг с другом в паре скользящих контактов, когда желательна износостойкость и стойкость к истиранию.