Никелирование распылением: Химическое никелирование

Содержание

Химическое никелирование

Никелевое покрытие

образуется за счёт восстановления ионов

никеля до металла под действием

гипофосфита натрия или кальция.

NiCl2

+NaH2PO2

+ H2

Ni + 2HCl +NaH2

PO3

NaH2PO2

+ H2O

NaH2PO3

Имеетместо

реакция

Н3РО2

+Н

2Н2О

+Р

Фосфор частично

вступает во взаимодействие с никелем.

Покрытия образуются

гладкими и блестящими, но отличаются

повышенной хрупкостью.

Осадок никеля

содержит от3 до 15 % фосфора.

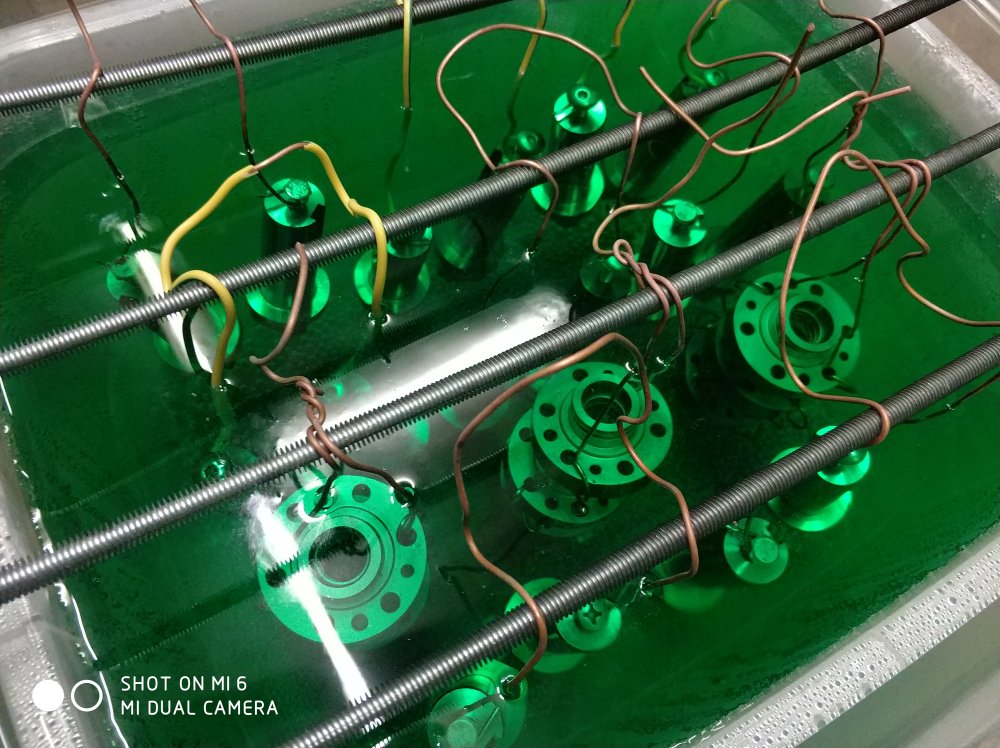

Электролит для

химического никелирования:

30 г/л никеля

хлористого; 10-12 г/л гипофосфита натрия;

10 г/л гликолевокислого, уксуснокислого

или муравьинокислого натрия, рН = 4,5-5,0,

t = 90-950

С.

Материал корпуса

ванны – керамика. В ванну периодически

В ванну периодически

добавляют гипофосфат натрия и хлористый

никель.

Латунные и медные

изделия в той же ванне на 0,5-1,0 мин

приводятся в контакт с алюминием, никелем

или железом.

Технология напыления металлами (Металлизация)

Металлизацией

называют процесс получения покрытий

распылением металла. Широко применяется

металлизация цинком, кадмием, свинцом,

алюминием, оловом, никелем, медью,

бронзой, а также высокоуглеродистой

сталью.

Покрытия наносят

распылением с целью защиты изделий от

действия атмосферы и других коррозионных

сред, для придания декоративных и др.

специфических свойств, для восстановления

изношенной трущейся поверхности, а

также с целью исправления брака при

механической обработке и устранения

дефектов в литье.

Металлизация

основана на процессе прилипания

распыляемых частиц металла, а потому

прочность сцепления покрытия с

поверхностью изделия зависит от величины

распыляемых частиц металла, скорости

их полёта (рис. ) и степени деформации

) и степени деформации

частиц при соприкосновении с преградой.

Механизм образования

покрытия следующий: частица металла

размером

20 мкм выбрасывается из распылителя с

большой скоростью, благодаря чему при

встрече с поверхностью изделия

расплющивается, наслаивается на соседние

частицы, образуя чешуйчатое покрытие.

Диффузионные покрытия

В практике широко

распространены методы: горячий,

диффузионный, металлизация, плакирование,

гальванический и электролитический.

Ниже приведена

классификация способов.

Способы нанесения

металлопокрытий

Горячий

Металлизация Диффузионный

Плакирование

Цинк

Цинк Цинк

Медь

Свинец

Алюминий Алюминий

Латунь

Олово

Свинец

Кремний Томпак

Олово-свинец

Медь Хром

Никель

Сплавы

меди Cr – Si

Алюминий

Железо

Cr – Al

Ghjxbt

Нержав.

сталь

Гальванический

Электрохимический

Химический

Олово

Цинк, Кадмий, Олово

Никель

Серебро

Свинец, Никель, Медь

Другие

Золото

Хром, Серебро, Золото

Другие

Сплавы, Родий, Платина

и др.

Окисление металлов

при их нагревании приносит значительный

ущерб, Вследствие низкой стойкости

обычных железных сплавов против газовой

коррозии изделия изготавливают из

специальных жаростойких сплавов, или

наносят покрытия, повышающие устойчивость

железных сплавов протии газовой коррозии.

Повышение жаростойкости металлов

достигается насыщением его поверхностного

слоя алюминием (алитирование), кремнием

(силицирование), хромом (термохромирование).

Для защиты стальных

изделий от атмосферной коррозии применяют

насыщение их поверхности цинком.

На взаимодействие

твёрдых тел с окружающей средой влияют

дефекты структуры в твёрдых телах. Так

возрастание коэффициентов диффузии в

деформированном металле обусловливается

образованием и развитием дефектов

структуры – искажениями решетки и

микротрещинами. В процессе получения

диффузионных покрытий происходит

искажение решетки основного металла

вследствие образования твёрдого раствора

внедрения или твёрдого раствора

замещения. Эти искажения могут быть

значительными, что приводит к потере

упругой устойчивости решётки и разрушению

поверхностного слоя металла.

Установлено, что

одним из факторов, определяющих

возможность образования диффузионных

покрытий, является соответствие в

размерах атомных диаметров покрываемого

и диффундирующего вещества, а именно:

различие в размерах атомных диаметров

применительно к железу не должно

превышать 15-16 %.

Решающим фактором

образования диффузионных покрытий

является растворимость диффундирующего

элемента в железе при комнатной и

повышенной температурах.

Толщина диффузионного

покрытия зависит от температуры и

продолжительности процесса и может

быть определена по уравнению Z = 2Аt

е-В/2Т,

где Z

– толщина слоя, см; t – время, с; Т –

абсолютная температура; А и В – постоянные

величины, определяемые из экспериментов.

Химическое никелирование, страница 3

Химия \

Химия

Гальванические покрытия

получают осаждением при помощи тока на поверхности деталей слоя металла из

электролитов, содержащих ионы данного металла. Широко применяются

гальванические покрытия цинком, медью, никелем, хромом, оловом, кадмием,

свинцом, серебром.

Способ покрытия

расплавленными металлами заключается в том, что изделия или полуфабрикаты

погружают в ванну с расплавленным металлом или же нагретую поверхность деталей

натирают расплавленным металлом. Горячие покрытия широко применяются для

листового материала или изделий со швами, требующими герметизации.

Способ плакирования состоит в

соединении слоев нескольких различных металлов или сплавов прокаткой или

протяжкой при нагреве. Этот способ широко распространен для покрытия железа

медью, латунью, томпаком, нержавеющей сталью и т.п.

Диффузионный способ нанесения

металлических покрытий основан на диффузии в поверхностные слои деталей

какого-либо металла или сплава при высокой температуре. Диффузионные покрытия

наносят при нагреве деталей в твердой, жидкой или газообразной фазе металла.

Применяют диффузионные покрытия цинком, алюминием, хромом, кремнием и т.п. с

целью повышения коррозионной устойчивости, износо- и жаростойкости.

Способ металлизации

распылением заключается в нанесении на поверхность деталей или изделий слоя

металла распылением расплавленного металла. Широко применяется металлизация

цинком, алюминием, кадмием, никелем, медью и т.д.

Способ эмалирования состоит в

нанесении на поверхность изделий тонкого слоя стеклообразной массы, являющейся

продуктом сплавления кремнезема и алюмосиликатов, а также окислами металлов.

Химический способ,

позволяющий наносить покрытия из металлов или сплавов без применения

электрического тока, осуществляется при помощи веществ, способных

восстанавливать металлы из растворов солей. Широкое применение получили

химическое серебрение и никелирование. Покрытия, получаемые химическим

способом, отличаются равномерностью слоя, беспористостью и могут достигать

значительной толщины.

В своей работе я рассматриваю

нанесение никелевого покрытия химическим способом.

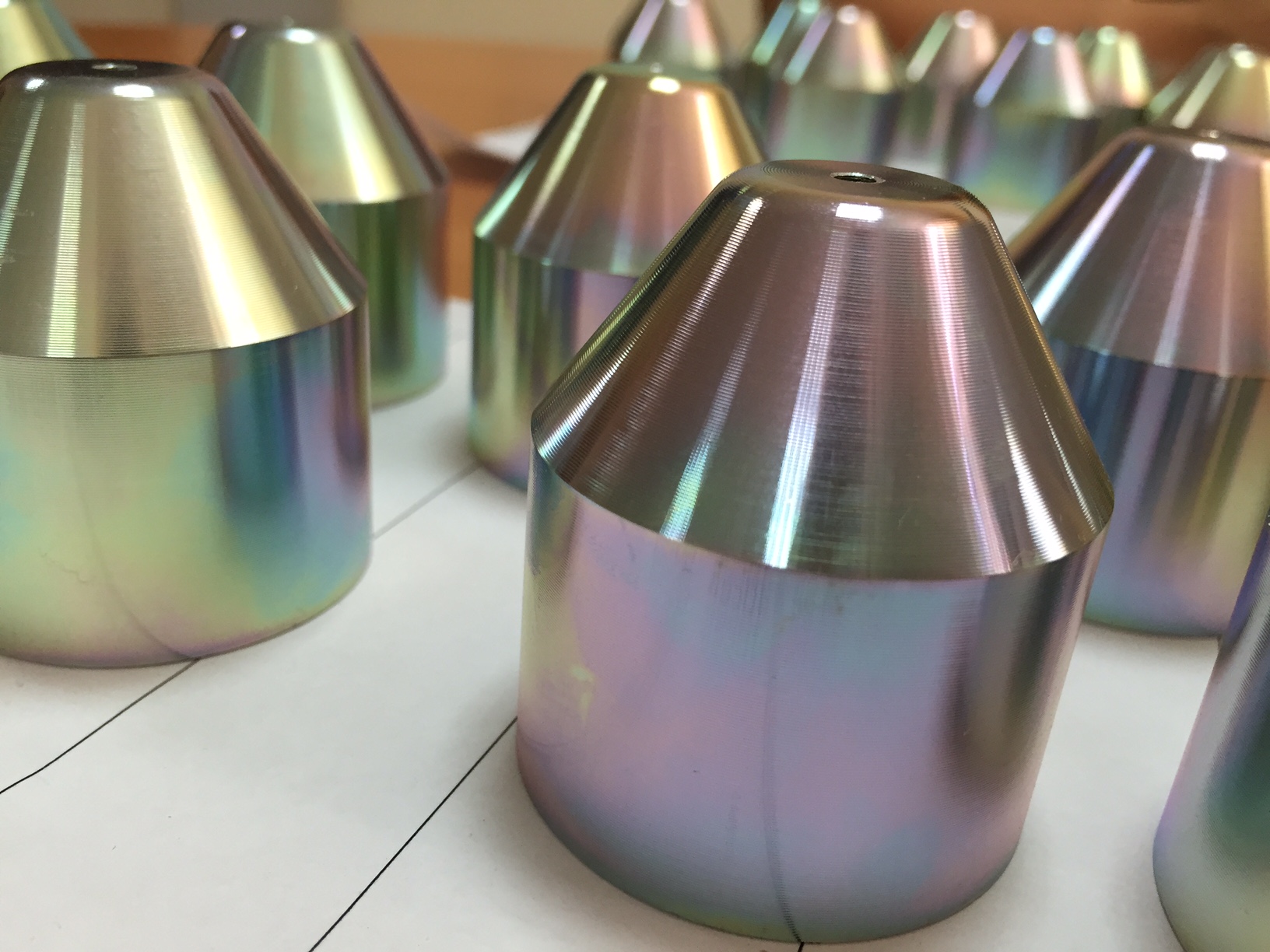

Никелевые покрытия получили

широкое распространение в практике благодаря тому, что они повышают

декоративность изделий, одновременно предохраняя их от быстрого коррозионного

разрушения, а также повышают износостойкость.

Долгое время нанесение

никелевых покрытий осуществлялось исключительно гальваническим методом. Этот

способ имеет большие возможности в отношении регулирования скорости процесса и

свойств покрытий, в частности их твердости и блеска. Но, не смотря на

Но, не смотря на

многочисленность работ, направленных на исследование возможности повышения

равномерности покрытия на рельефных деталях, рассеивающая способность никелевых

электролитов остается ограниченной. В связи с этим большой интерес представляет

процесс нанесения никеля путем химического восстановления его солей при помощи

гиппофосфита.

Процесс химического

никелирования обеспечивает возможность нанесения равномерного по толщине и

качеству покрытия на любых участках рельефной поверхности при условии доступа к

ним раствора. Скорость нанесения никеля приблизительно соответствует скорости

гальванического процесса, проводившегося при умеренных плотностях тока,

достигает 20-25 мкм/час.

Образующиеся покрытия состоят

не из чистого никеля, а представляют собой сложную систему, включающую наряду с

никелем и фосфор в количестве, достигающем 15%. Наличие фосфора существенно

изменяет свойства покрытий как физические – удельные вес, температура

плавления, магнитные характеристики, так и химические. Химически

Химически

восстановленный никель обнаруживает повышенную, по сравнению с гальванически

получаемым никелем, стойкость против различных агрессивных сред.

Скачать файл

Что нужно знать о химическом никелировании

ENP, или химическое никелирование, использует химическое восстановление, а не электрический ток для осаждения покрытия из никелевого сплава. В инженерных целях большая часть ENP содержит от 2 до 14% фосфора в месторождениях никеля и фосфора. Коррозионная стойкость увеличивается с увеличением содержания фосфора. Однако здесь есть компромисс. Твердость будет уменьшаться по мере увеличения содержания фосфора.

Химическое никелирование или ENP

Гидрофосфит натрия (или другой химический восстановитель) используется при нанесении ENP. Металлический никель получают восстановлением ионов никеля. Обычно общая мощность составляет от 25 до 75 м. И хотя уровни ENP будут доведены до предела, ENP с высоким содержанием фосфора может превысить 75 м.

Каковы преимущества ENP?

Превосходная коррозионная стойкость обеспечивается химическим никелированием. Обычные коррозионные вещества могут включать сероводород, кислород, углекислый газ и соленую воду. Отложения с высоким содержанием фосфора (от 10 до 14% фосфора) ENP, кроме того, являются аморфными. Это означает, что нет межфазных границ или зерен, которые могли бы создать очаги возникновения коррозии.

Также преимуществом является однородность ENP по сравнению с электролитическими отложениями. По всей подложке создается равномерно толстое покрытие. Это включает в себя внутренние стенки труб, отверстия и пазы. Отличные свойства износостойкости и твердости по-прежнему обеспечиваются ЭНП с высоким содержанием фосфора даже без термической обработки.

Более того, в условиях, когда важными факторами являются коррозионная стойкость и износостойкость, ENP предлагает экономичное решение. Для бизнеса это означает, среди прочего, увеличенный срок службы. Естественно, он также обеспечивает экономию средств по сравнению с некоторыми сплавами, устойчивыми к коррозии. Это особенно применимо, когда углеродистая сталь подвергается локальной коррозии (коррозия сварного шва или коррозия фланца).

Естественно, он также обеспечивает экономию средств по сравнению с некоторыми сплавами, устойчивыми к коррозии. Это особенно применимо, когда углеродистая сталь подвергается локальной коррозии (коррозия сварного шва или коррозия фланца).

Недвижимость месторождения

ENP предлагает хорошую твердость, однородность отложений и превосходную защиту от коррозии. Чтобы лучше соответствовать применению, можно изменить содержание фосфора в осадке. Ваш специалист по отделке поверхностей может порекомендовать лучший уровень фосфора для вашего применения, лучше понимая ваши потребности и требования.

То, как очищается подложка, оказывает определенное влияние на прилипание к ней ENP. Это лишь одна из причин, почему так важно выбрать подходящую опытную службу по нанесению защитных покрытий. Когда поверхность подготовлена правильно, прочность сцепления на нержавеющей стали обычно составляет от 160 до 200 МПа и от 200 до 420 МПа на углеродистой стали.

Факторы, которые следует учитывать

На качество покрытия могут влиять несколько факторов. Проконсультируйтесь с вашим партнером по отделке поверхностей для правильного управления следующими факторами:

Проконсультируйтесь с вашим партнером по отделке поверхностей для правильного управления следующими факторами:

- Управление гальваническими ваннами – Для обеспечения однородной и высококачественной гальванопокрытии за этим следует тщательно следить.

- Очистка. Поверхности для нанесения должны быть очищены от мыла, грязи, масел и т. д. для обеспечения надлежащего сцепления.

- Подготовка поверхности. Эффективное покрытие не может быть нанесено на поверхности, которые плохо обработаны, шероховатые, имеют заусенцы, неровности и т. д.

Вы можете доверить профессионалам компании A&A Coatings определение ваших точных потребностей независимо от того, какое защитное покрытие вы выберете или какой метод нанесения подойдет. Свяжитесь с нами сегодня, чтобы узнать, что A&A Coatings может сделать для вас. Чем дольше вы ждете, чтобы сделать этот звонок, тем больше ненужного износа ваших деталей и компонентов!

Похожие сообщения

Запросить цену

Испытание в солевом тумане на никелирование часов

Место, где весь мир собирается для

гальваники, анодирования и отделки. Вопросы и ответы с 1989 года.

Вопросы и ответы с 1989 года.

——

18 октября 2021 г.

В. Привет всем,

В настоящее время мы используем материал SS 304 для всех наших требований к крепежу, но из-за роста стоимости сырья мы ищем MS с никелированием. Пожалуйста, дайте мне знать, если у кого-то есть представление о максимальном и минимальном сроке службы соляного тумана для никелирования.

Праджвал Гавали

— Пуна, Махараштра, Индия

↓ Тесно связанные сообщения, сначала самые старые ↓

2001

В. У меня возникла проблема с получением никелевого покрытия толщиной 15 микрон на предохранительной втулке замка. (3 см в диаметре, 1 см в ширину и 0,3 см в толщину) В гальваническом цеху мне сказали, что невозможно увеличить толщину свыше 8 микрон, потому что основным металлом является свободный чугун. Я не верю, что это правда, я ошибаюсь? Часть длится всего 48 часов в тесте на соляной туман, и я стремлюсь к тому, чтобы он продлился 9 часов. 6 часов. Может ли проблема быть связана с очисткой перед нанесением покрытия?

6 часов. Может ли проблема быть связана с очисткой перед нанесением покрытия?

Спасибо,

Пол

Пол О’Дрисколл

— Тайбэй, Тайвань

2001

A. Попробуйте использовать следующую комбинацию

Основной материал + медь (4–5 микрон) + Ni (15 микрон) + хромированная накладка.

Мы провели испытание в солевом тумане на стали с комбинацией основного материала, и наша часть выдержала 96 часов.

Удачи.

Бахадур Сингх

— Удайпур, Индия

2001

A. Я не думаю, что есть проблема, если вы можете сначала цианировать медную пластину до толщины 15 микрон перед никелированием. Это также даст вам лучшую коррозионную стойкость.

Khzem Vahaanwala

Saify Ind

Бангалор, Карнатака, Индия

«Никелирование и хромирование»

от Dennis & Like

от

Книги Эйба

или

Amazon

[дополнительные ссылки]

2001

A. Попробуйте следующее:

- Очистка

- Цианид Cu Забастовка

- Никель полублестящий (60% от общего содержания никеля)

- Блестящий никель (40 % от общего содержания никеля)

- Хром

Критически важным является дуплексный никель с разностью потенциалов ок. 100 мВ.

100 мВ.

Джейсон Ву

– Специальный административный район Гонконг

20 марта 2011 г.

В. Хромоникелевые детали не проходят испытание в соляном тумане.

Сэр, мы производим хромирование никеля 12 микрон и хромирование 3 мин, но в соляном тумане он остается только 24 часа, а клиенту нужно 75 часов, что мне делать?

Пожалуйста, помогите мне.

Ahmed Ahmed

гальванический цех — Бангалор, Карнатака, Индия

22 марта 2011 г.

A. Привет, Ахмед.

Мы добавили ваш запрос в ветку, которая может помочь ответить на него (см. также письмо 53155 «Прохождение 24-часового испытания в нейтральном солевом тумане при никелировании и хромировании»). Мне кажется, что тот факт, что вы можете получить 24 часа от вашего текущего процесса, это хорошо, и служит доказательством того, что ваш процесс находится под контролем, но один слой никеля толщиной 12 микрон не подходит для этой задачи, и вы должны использовать медный грунт, или дуплексный никель, или значительно более толстый никель. Удачи.

Удачи.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

22 марта 2011 г.

А. 3 мин в хромированном бачке едва хватает для получения цвета. Из этого количества вы получите нулевую коррозионную стойкость. Итак, вы видите, что никель должен выполнять свою работу, а 12 микрон редко справится с этой задачей, даже с никелем, полученным химическим способом.

Джеймс Уоттс

— Наварра, Флорида

15 февраля 2013 г.

В. Сэр, мне нужно 8 часов соляного тумана для работы с блестящим никелем; моя работа полая и терпит неудачу через 6 часов, показывая красную ржавчину, после того, как дал 10-15 микрон меди и 18-22 микрона никеля.

Сэр, пожалуйста, выскажите свое мнение по этому вопросу.

Anup Vichare

гальваническое покрытие — Пуна, Махараштра, Индия

4 марта 2013 г.

A. Привет,

Прочтите, какие химические вещества у вас есть, и попытайтесь понять, почему ваш осадок подвергается коррозии. После этого я объясню вам, почему нагар будет разъедать.

После этого я объясню вам, почему нагар будет разъедать.

С уважением,

Anders Sundman

4th Generation Surface Engineering

Консультант — Arvika,

Швеция

17 апреля 2013 г.

В. Привет,

Я использую механические коробки с блестящим никелированием (гальванопокрытие) для радиочастотных и микроволновых компонентов с частотами от 1 до 18 ГГц.

Эти механические коробки имеют небольшие карманы, и мы обнаружили, что однородность покрытия не достигается в нескольких карманах, и по этой причине силовые транзисторы/модули выходят из строя. Они предназначены для оборонных и аэрокосмических применений, а испытание в солевом тумане должно выдерживать не менее 168 часов. Базовым материалом для этого покрытия является алюминий 6061-T6 и медный грунт 3-5 микрон.

Итак, основываясь на вышеуказанных параметрах, подскажите, могу ли я использовать никелирование для наших применений или я могу продолжить пассивацию трехвалентным хромом (TCP).

Пожалуйста, дайте мне знать сравнение обоих (никелирование и TCP)

Спасибо,

Паван Кумар

— Хайдарабад, Андхра-Прадеш, Индия

Ноябрь 2013 г.

А. Привет, Паван. Да, MIL-DTL-5541

[affil link или DLA] «TCP», правильно выполненный на алюминии типа 6061, может пройти 168-часовое испытание в солевом тумане. Но я понятия не имею, будет ли выполнение этого процесса на коробках соответствовать потребностям модулей силовых транзисторов.

Никелевое покрытие обладает большей отражательной способностью, чем алюминий с конверсионным покрытием, но это покрытие барьерного слоя на более активной подложке (в отличие от обеспечения катодной защиты, алюминий будет подвергаться коррозии, чтобы защитить никелированное покрытие, если алюминий подвергается пористости или точечным отверстиям ). Если вы решите никелировать алюминий, вы должны действительно хорошо покрыть его.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing. com — Пайн-Бич, Нью-Джерси

com — Пайн-Бич, Нью-Джерси

25 июля 2013 г.

В. Сэр,

Неотожженная никелированная полоса CRCA толщиной 3 микрона; ширина = 18 мм и

толщина = 0,1 мм, сколько часов может выдержать испытание в солевом тумане?

Допустим, если такой же отжечь, сколько часов он выдержит?

Chandrasekhar MV

— ХАЙДАРАБАД, AP, ИНДИЯ

26 июля 2013 г.

А. Привет, Чандрасекар. К сожалению: ноль часов без отжига, ноль

часов отжига 🙁

Никелирование является катодным по отношению к стали, что означает, что это исключительно барьерный слой, который способен защитить сталь только в том случае, если она не является пористой и не имеет точечных отверстий. Если есть пористость или точечные отверстия, никелирование будет ускоряют коррозию нижележащей стали, а не замедляют ее.

И, вероятно, в 3-микронном покрытии будут поры и точечные отверстия.

Почему эта узкая и очень тонкая полоска не может быть

вместо нержавейки?

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing. com — Пайн-Бич, Нью-Джерси

com — Пайн-Бич, Нью-Джерси

27 июля 2013 г.

В. Сэр,

Упомянутая полоска используется в никель-кадмиевых карманных пластинах аккумуляторных электродов.

Я понимаю, что пористость покрытия является важным фактором устойчивости к ржавчине/коррозии.

Но затем CORUS SPECIAL STEEL (CSS Germany) производит полосу аккумуляторного качества с никелевым покрытием толщиной всего 2 микрона на холоднокатаной стали, добавляя диффузионный отжиг к процессу покрытия.

«Hilumin представляет собой холоднокатаную стальную полосу с электролитическим никелированием и диффузионным отжигом, преимущества которой оценены многими международными производителями»

Принимая во внимание, что мы делаем 3-микронное никелирование без отжига, и у нас часто возникает проблема улавливания ржавчины.

Как же это возможно?

С уважением,

Чандрасекхар

Chandrasekhar MV

— ХАЙДАРАБАД, AP, ИНДИЯ

29 июля 2013 г.

А. Спасибо за разъяснение ситуации Чандрасекар! Я думал, вы говорите об отжиге металла перед покрытием; Я не знал, что вы говорите о процессе диффузионной выпечки после покрытие.

Этот процесс обжига рассеивает пористое катодное покрытие никеля на стали, образуя вместо него никель-железный сплав, который предположительно может быть свободен от точечных отверстий и пористости, обеспечивая при этом электрохимический потенциал, который ближе к стали и не так гальванически агрессивен по отношению к ней, как чистое никелирование. Таким образом, опять же, в то время как неотожженные 3 микрона будут недостаточны, чтобы быть непористыми и свободными от точечных отверстий, отожженные 2 микрона могут сформировать надежный сплав никеля и железа.

Но, извините, у меня нет опыта работы с его устойчивостью к солевому туману. Надеюсь, другой читатель знаком с ним.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

11 ноября 2013 г.

В. В гальваническом цеху, с которым я работаю, сказали, что лучшее, что они могут дать, — это 75-часовое испытание в солевом тумане. У нас есть небольшие стальные детали машин, предназначенные для использования в автомобилях на открытом воздухе; Я хотел бы, чтобы детали прослужили около пяти лет. 75 часов будет достаточно? Детали будут из меди, никеля, хрома?

75 часов будет достаточно? Детали будут из меди, никеля, хрома?

Келли Мазервелл

— Ферндейл, Вашингтон, США

А. Привет, Келли. Высококачественное медно-никель-хромовое покрытие легко прослужит 5 лет в самых неблагоприятных условиях. 15 лет и более возможно. Но испытание соляным туманом может быть неуместным. Обратите внимание на тесты CASS или Corrodkote, поскольку они были разработаны, чтобы быть лучшими индикаторами качества хромоникелевого покрытия. Удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

6 августа 2014 г.

В. Уважаемые коллеги, мы столкнулись с проблемой никелирования в солевом тумане; мы сделали 12-микронное никелирование, и оно не вышло из строя через 20 часов, но клиенту нужно 96 часов. Базовый материал этой детали — EN-9 (закаленный материал).

Пожалуйста, предложите, что нужно улучшить.

С. Джея Пракаш

— Мумбаи, Индия

10 августа 2014 г.

A. Вы делаете пассивацию после металлизации?

Если вы просто хотите встретиться 9Испытание в соляном тумане 6H, я предлагаю добавить процесс пассивации.

Тони Сан

— Сямынь, Китай

16 декабря 2015 г.

В. Уважаемый господин,

Я изготавливаю зажимы для шариковых ручек из пружинной стали (незакаленная EN-9). После изготовления делаем процедуру закалки. Но мы находим некоторые трудности с никелированием их.

Подскажите, пожалуйста, как можно выполнить полировку.

уткарш гупта

— Дели, Индия

14 января 2019 г.

В. Всем привет,

Я просто хочу знать, какой стандарт микронного покрытия на железе, с. сталь?

Пожалуйста, предложите оба способа, минимум и максимум?

Спасибо

Гаган

gagan bhatia

контроль качества – морадабад – уттар-прадеш – индия

Январь 2019 г.

A. Привет, двоюродный брат Гейган. Никель часто наносится на сталь толщиной от 10 до 40 микрон в соответствии с некоторыми установленными стандартами, но может быть даже немного тоньше для недорогого декоративного применения, а удар никеля Вуда по нержавеющей стали исчезающе тонкий.

Если вы можете объяснить свою реальную ситуацию, читатели обычно могут помочь вам решить, что делать в этой конкретной ситуации.

Пожалуйста, постарайтесь принять это в правильном духе, но мы часто получаем вопросы типа: помогите мне выбрать для себя правильный гальванический материал и нужную толщину для различных ситуаций … но реальная ситуация такова консультанты по гальваническим покрытиям зарабатывают на жизнь, помогая клиентам в выборе дизайна, но обычно только после приобретения 20-50-летнего опыта 🙂

Возможно, вам лучше всего получить некоторые стандартные спецификации покрытия от AMS, ASTM, ISO или кого-то еще и посмотреть, дадут ли они вам представление о том, что вам нужно.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

25 января 2019

В. Уважаемые, у меня вопрос: что вы предполагаете, у меня запланирована толщина 1200 My (на отливке из ВЧШГ) из никеля 99,99, электрическая оцинковка. Могу ли я выдержать специальный тест AASS (ISO 9227

Могу ли я выдержать специальный тест AASS (ISO 9227

[дополнительная ссылка], ISO 10289 [дополнительная ссылка]), 10 рупий, без сбоев, не менее 168 часов, чтобы дать показания, это хорошо для коррозионной стойкости в течение 40 лет? Я предполагаю, что да, но любой комментарий помогает. С уважением, Ганс

Ханс У. Ренкним

Консультант по спецификациям – Цзинань, Шаньдун, Китай

Январь 2019 г.

A. Привет, Ханс. У нас небольшая языковая трудность: я не знаю, что означает толщина «1200 микрометров ». Но я думаю, что понимаю, что вы никелируете отливки из ковкого чугуна и хотите испытать их в соляном тумане в течение 168 часов, полагая, что это эквивалентно 40 годам реальной коррозии.

Я думаю, мой ответ заключается в том, что 168 часов стойкости к соляному туману, вероятно, можно получить с помощью высококачественного никелирования сульфаматом никеля на отливки из высокопрочного чугуна, пропитанного вакуумом или иным образом должным образом обработанного . .. но нет надежной зависимости между часами соляного тумана. и реальная жизнь, а 40 лет чертовски долго! Высококачественное дуплексное никелирование в сочетании с блестящим хромом иногда прослужит 40 лет на отделке автомобилей, но, конечно, не всегда; на отливке из ковкого чугуна почти наверняка нет. Удачи.

.. но нет надежной зависимости между часами соляного тумана. и реальная жизнь, а 40 лет чертовски долго! Высококачественное дуплексное никелирование в сочетании с блестящим хромом иногда прослужит 40 лет на отделке автомобилей, но, конечно, не всегда; на отливке из ковкого чугуна почти наверняка нет. Удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

29 января 2019 г.

Спасибо, Тед, сначала я должен извиниться: целевая толщина составляет 1200 мкм (1,2 мм). Ваш ответ мне хорошо помог!

Я буду исходить из предположения и введу 168 часов (или больше) в качестве подходящего тестового значения. Зная, что нет определенного отношения к цели продолжительности сопротивления 40 лет. Возможно, я попытаюсь найти для этого корреляцию или теоретический подход, но и в этом случае я знаю, что он теоретический. Кроме того, я добавлю испытание на кавитационный износ (ASTM G32).

[аффилированная ссылка]

), чтобы оценить качество вышеупомянутого никелевого слоя. Спасибо за подсказку со специальной подготовкой поверхности ковкого чугуна.

Спасибо за подсказку со специальной подготовкой поверхности ковкого чугуна.

Я продолжу отчет. С уважением, Ганс

Ханс У. Ренкним [возвращается]

Консультант по спецификациям — Цзинань, Шаньдун, Китай

19 апреля 2019 г.

В. Уважаемый Тед, уважаемые джентльмены, мы успешно изготовили тестовую деталь короче оригинальной и прототип 1:1. Образцы для испытаний никелируем вместе с деталями в одной ванне размером 37 мм х 21 мм. Если у кого-нибудь есть подсказка, какой испытательный институт является наиболее подходящим для запуска ASTM G32.

[аффилированная ссылка]

кавитационное испытание — для оценки качества нанесенного никелевого слоя было бы весьма полезно предоставить ссылку на такой опытный институт.

(Наносимая толщина никеля 9996 составляет от 800 мкм до 1300 мкм. Местонахождение института может быть США, Корея, Япония, Китай)

Большое спасибо за вашу поддержку!

Ханс У. Ренкним [возвращается]

Консультант по спецификациям — Цзинань, Шаньдун, Китай

Изд. примечание: Извините, этот запрос предложения устарел, поэтому личный контакт больше недоступен, но публичные технические ответы по-прежнему приветствуются! Пожалуйста, не предлагайте публичные бренды/источники (а? почему?)

примечание: Извините, этот запрос предложения устарел, поэтому личный контакт больше недоступен, но публичные технические ответы по-прежнему приветствуются! Пожалуйста, не предлагайте публичные бренды/источники (а? почему?)

26 сентября 2019 г.

В. Привет,

Мы хотели бы разработать контакты батареи из нержавеющей стали 301 с никелевым покрытием. какой должна быть толщина, чтобы выдержать 96 часов испытаний в солевом тумане?

Не могли бы вы помочь мне, ответив.

Спасибо!

Махеш Найк

Stopak india pvt ltd — Бангалор, Индия

Октябрь 2019 г.

А. Привет, Махеш. Energizer® предлагает не менее 200 микродюймов [5 микрометров] для контактов батареи, но это, вероятно, не продлится и близко 96 часов даже на очень гладкой поверхности, которую мы ожидаем от контакта с аккумулятором. Как вы видите на этой и связанных страницах, 96-часовой соляной туман является довольно жестким требованием для никелирования, потому что покрытие должно быть без точечных отверстий и пор, поэтому, прежде чем инвестировать в сложную последовательность нанесения покрытия, вы можете дважды проверить, действительно ли это много. Сопротивление соляному туману действительно требуется для контакта батареи. Далее, как именно ваши инспекторы решат, сколько часов «прошло» контакты аккумулятора, поскольку фактическим требованием является электропроводность, а не внешний вид.

Сопротивление соляному туману действительно требуется для контакта батареи. Далее, как именно ваши инспекторы решат, сколько часов «прошло» контакты аккумулятора, поскольку фактическим требованием является электропроводность, а не внешний вид.

Моя стратегия, вероятно, заключалась бы в том, чтобы попытаться убедить заинтересованные стороны принять некоторую толщину в диапазоне от 12 до 20 микрон 🙂

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

6 декабря 2019 г.

A. Уважаемый г-н Махеш,

Я бы посоветовал вам использовать трехслойное (триникелевое) покрытие с минимальной толщиной покрытия 25 микрон.

Один слой никелирования толщиной даже до 20 микрон может быть не полностью лишен пор.

С уважением,

4

Khzem Vahaanwala

Saify Ind

Бангалор, Индия

Finishing.com стал возможным благодаря …

этот текст заменяется на bannerText

(Здесь нет «мертвых тем»! Если эта страница еще не открыта на горячей линии ваш вопрос, ответ или комментарий восстановит его)

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности: На этих страницах невозможно полностью диагностировать проблему отделки или опасности операции.