Нитроцементация это: НИТРОЦЕМЕНТАЦИЯ | это… Что такое НИТРОЦЕМЕНТАЦИЯ?

Содержание

Нитроцементация стали: цель, виды, технология

Изделия из стали, которые применяются в узлах трения, например, в шестернях редукторов, требуют повышенной прочности для увеличения срока службы и надежности работы узлов. Высокопрочная легированная сталь имеет высокую стоимость и трудно обрабатывается. Вместе с тем, для большинства узлов не требуется высокая прочность всего объема детали, а только поверхностного слоя, непосредственно воспринимающего нагрузку. Для таких целей разработаны методы упрочнения поверхностного слоя, одним из них является нитроцементация.

Нитроцементация стали

Среди химико-физических методов можно выделить следующие:

- цементация;

- азотирование;

- цианирование;

- нитроцементация.

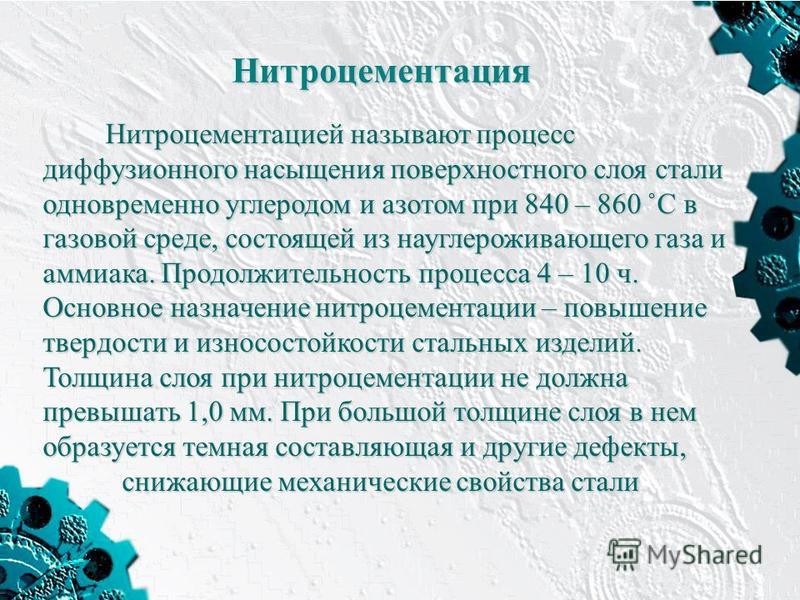

Два последних пункта подразумевают насыщение атомами азота и углерода тонкого внешнего слоя металла, но различаются технологией применения. Нитроцементация стали производится в газовой среде, а цианирование ведется в жидком расплаве солей. Рассмотрим метод нитроцементации подробнее.

Рассмотрим метод нитроцементации подробнее.

Содержание

Технология нитроцементации

Сущность и назначение нитроцеменетации стали заключается в особой методике процесса обработки тонкого внешнего слоя металла, который производится следующим образом. Заготовку для нитроцементации металла помещают в среду из смеси газов, в которую входит аммиак и углеродосодержащий газ. Далее металл нагревают и выдерживают в газовой смеси некоторое время. При этом происходит диффузия атомов углерода и азота в металл. Изменяются его физико-механические свойства. Попутно образуются твердые растворы соединений углерода, азота и железа.

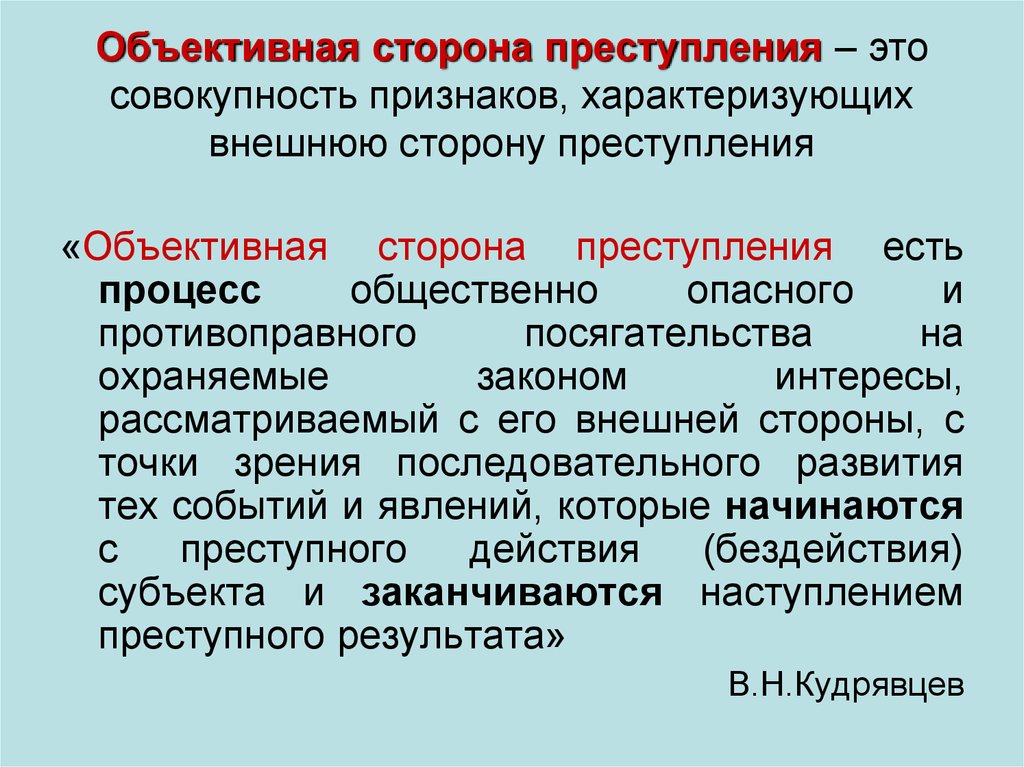

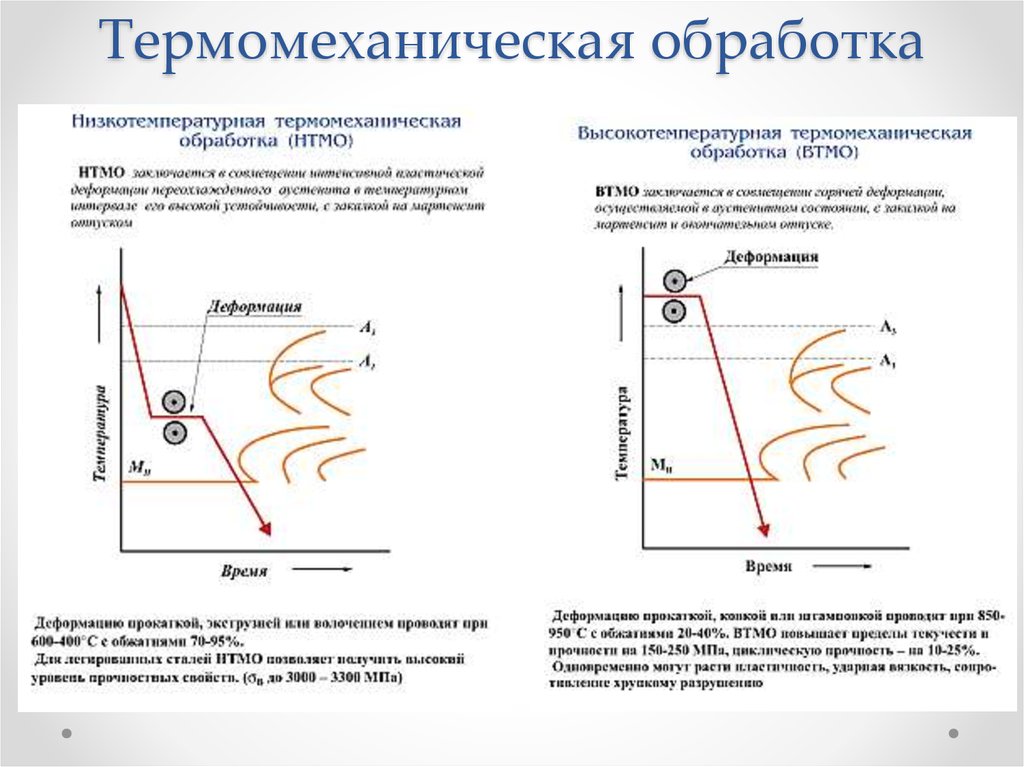

Влияние температуры и длительности на глубину нитроцементации

Присутствие азота в атмосфере приводит к следующим особенностям нитроцеменетации, в отличие от цементации:

- Дополнительное насыщение поверхности азотом;

- Снижение температуры нагрева для возможности осуществления процесса;

- Ускорение процесса диффузии углерода.

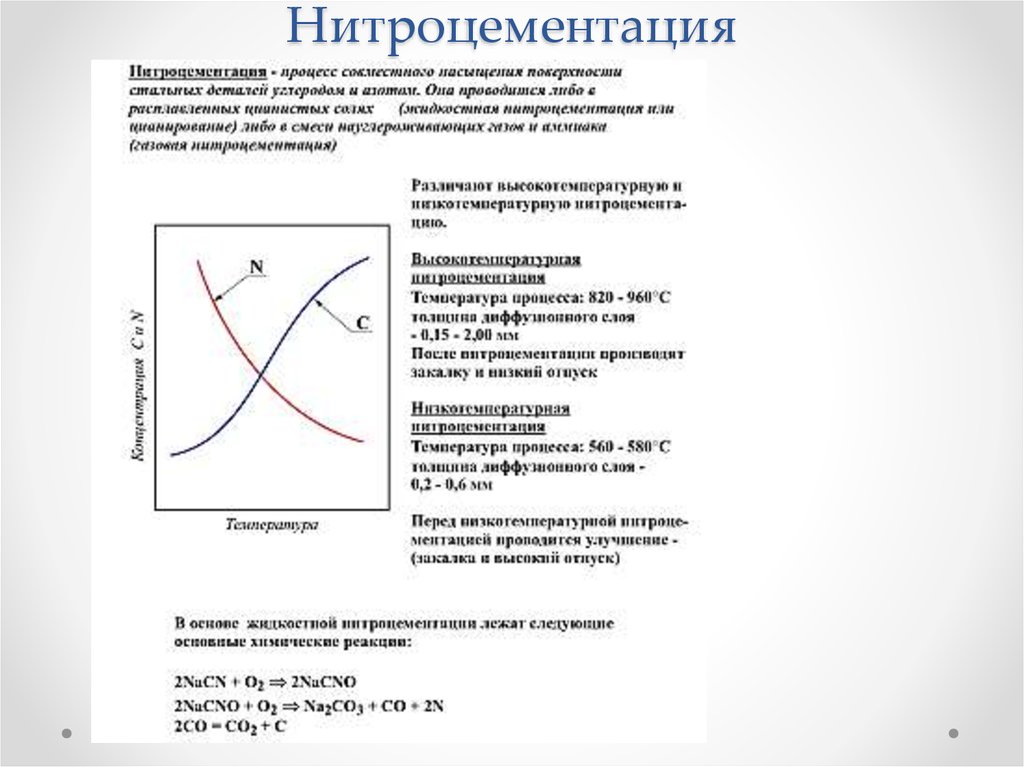

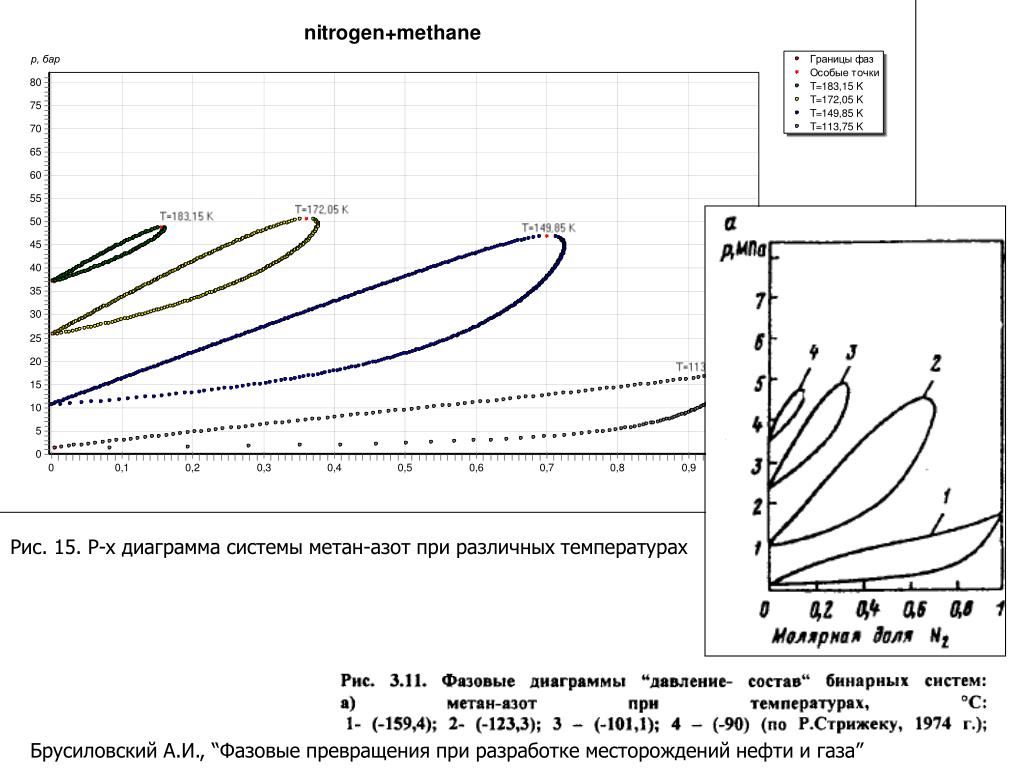

Варьируя параметры процесса, то есть состав газовой смеси, температуру, время обработки, можно изменять глубину воздействия. Исследования показали, что с повышением температуры увеличивается скорость диффузии углерода и азота в глубину металла. Глубина проникновения атомов газа в металл регулируется временем выдержки нагретого изделия в рабочей среде.

Исследования показали, что с повышением температуры увеличивается скорость диффузии углерода и азота в глубину металла. Глубина проникновения атомов газа в металл регулируется временем выдержки нагретого изделия в рабочей среде.

По сути, нитроцементация и цианирование – это виды нитроцементации, которые различаются технологией. Детали, поверхность которых упрочнена посредством цианирования или нитроцементации, будут иметь одинаковые технические характеристики. При цианировании обрабатываемые детали помещают в расплав цианистых солей натрия или кальция. Температура обработки остается примерно такая же, как и при газовой обработке. При цианировании можно легко получить легированный слой металла до 2-х мм, но при этом следует помнить, что при увеличении толщины слоя в структуре начинают появляться темные области, хорошо заметные под микроскопом, которые указывают на избыток азота на границах кристаллов. Данные области снижают механическую прочность, увеличивая хрупкость металла.

Применение нитроцементации или цианирования возможно только для легированных сталей, в которых углерод содержится в количестве не более 0.

25%.

Для осуществления процесса диффузии азота и углерода из среды газа необходим нагрев металла до температуры 700 – 950 °С. Наиболее часто работа ведется при температуре нитроцементации 850 – 870 °С. Данные значения температуры лишь немного превышают температуру закалки и поэтому позволяют упростить процесс закалки деталей, снижают вероятность деформации и сокращают общее время производственного цикла. Уменьшить развитие деформации может также ступенчатая закалка в горячем масле. Все сказанное говорит о том, что данный вид обработки наиболее применим к деталям сложной геометрической формы, у которых повышенные требования к форме поверхности и совершенно недопустимо образование закалочных трещин.

Нитроцементация

Основная область применения нитроцементации стали – машиностроение и автомобильная промышленность. Более 90% автомобильных деталей – шестерен редукторов, валов, упрочняются при помощи нитроцианирования. Данный процесс упрочнения стали является основным в технологии производства зубчатых колес любого назначения, а также некоторых категорий инструмента из быстрорежущей стали.

Низкотемпературная нитроцементация

В некоторых областях применения нет необходимости в большой толщине обработанного упрочненного внешнего слоя. Изменив состав исходной газовой смеси, выполняют нитроцементацию металла при более щадящих температурах, чем при стандартном процессе. Используя смесь аммиака с метаном или эндогазом в равных пропорциях (по 50%) при сравнительно небольшой температуре 570°С в течении времени от получаса до 3-х часов получают тонкий поверхностный слой карбонитрида Fe3(N,C). Такой слой имеет очень высокую твердость и износоустойчивость.

Нитроцементация с низкой температурой выполняется в качестве окончательной операции уже после термической обработки — закалки и отпуска. Высокая твердость поверхности определяет область применения технологии для увеличения срока службы быстрорежущего инструмента.

Структурные изменения в металле

При внедрении атомов азота и углерода в поверхностном слое металла происходят некоторые изменения. При нитроцианировании меняется соотношение остаточного количества аустенитов и мелкокристаллических мартенситов в поверхностном слое, добавляется небольшое количество твердого раствора карбонитридов, что влияет на механические свойства – твердость и износостойкость.

При нитроцианировании меняется соотношение остаточного количества аустенитов и мелкокристаллических мартенситов в поверхностном слое, добавляется небольшое количество твердого раствора карбонитридов, что влияет на механические свойства – твердость и износостойкость.

Такая особенность структуры нитроцементированного слоя, как повышение количества аустенитов, улучшает прирабатываемость стали, что важно при работе зубчатых передач, поскольку снижается шумность работы механизмов.

В то же время несколько повышается хрупкость и снижается усталостная и контактная прочность. Особенно это качество проявляется в легированной стали с содержанием никеля более 1.2 %. Таким образом, не все марки стали допустимо обрабатывать по данной методике. Уменьшение размеров зерен структуры достигается путем дополнительной закалки и отпуска непосредственно после процесса нитроцементации. Обработанная таким образом сталь имеет меньший размер зерен, чем цементированная, что повышает ее прочность на изгиб при одновременном уменьшении толщины обработанного слоя.

По окончании процесса обработки содержание азота в слое доходит до 0.4%, а углерода до 0.9%.

Нитроцементация существенно изменяет характеристики тонкого наружного слоя металла, его твердость и износостойкость. После дополнительной термической обработки – закалки, твердость поверхностного слоя по шкале Роквелла составляет 58-64 HRC или 500 – 1000 HV по методу Виккерса. Применяя низкотемпературную цементацию, можно получить тонкий поверхностный слой с твердостью 5000 – 11000 HV.

Достоинства и недостатки нитроцементации

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

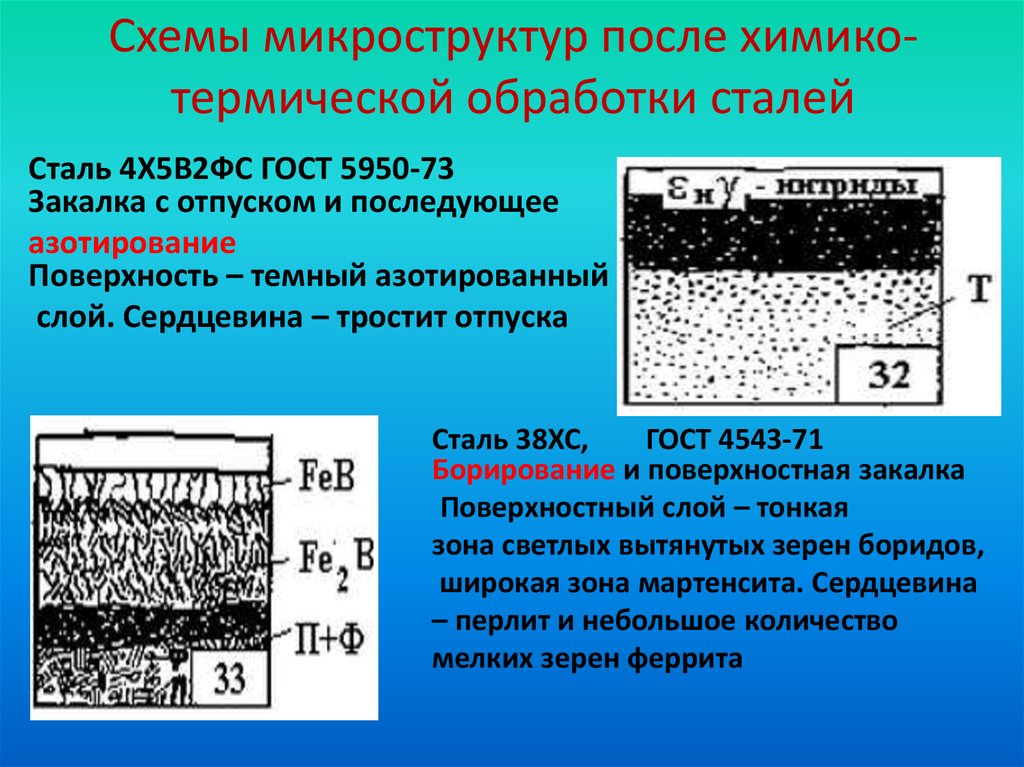

Микроструктура нитроцементованных слоев

Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами.

Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу.

При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%.

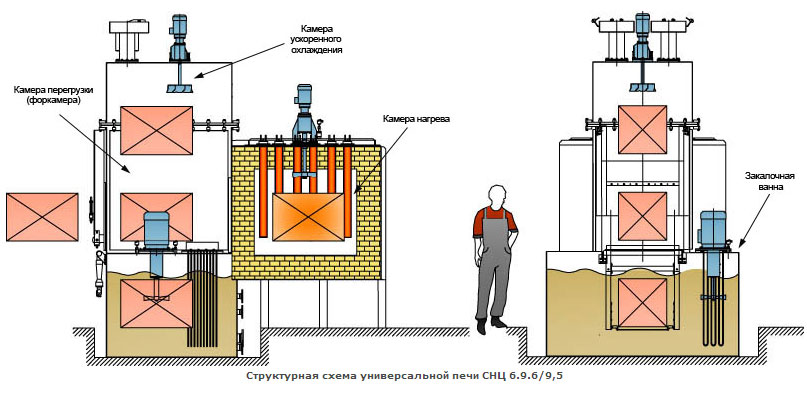

Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи.

Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

ВЛИЯНИЕ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ НА СТРУКТУРНО-ФАЗОВОЕ СОСТОЯНИЕ СТАЛЕЙ ФЕРРИТО-ПЕРЛИТНОГО КЛАССА | Попова

1. Boonruang Ch., Kumpangkeaw W., Sopunna K., Chomsaeng N., Narksitipan S. Effect of Carburizing via Current Heating Technique on the Near Surface Microstructure of AISI 1020 Steel // Chiang Mai J..jpg) Sci. 2012. Vol. 39. No. 2. P. 254 – 262.

Sci. 2012. Vol. 39. No. 2. P. 254 – 262.

2. Бондарев А.А., Тюрин Ю.Н., Погребняк А.Д., Колисниченко О.В., Дуда И.М. Влияние обработки импульсной плазмой и электронным пучком поверхности износостойких покрытий на основе Ni на их функциональные свойства // Упрочняющие технологии и покрытия. 2012. № 4. С. 16 – 20.

3. Дударева Н.Ю. Влияние режимов микродугового оксидирования на свойства формируемой поверхности // Вестник Уфимского государственного авиационного технического университета. 2013. Т. 17. № 3. С. 217 – 222.

4. Гринь Р.Р., Галлямова Р.Ф., Дударева Н.Ю., Сиренко А.А., Мусин Ф.Ф. Особенности строения модифицированного слоя, полученного микродуговым оксидированием на сплаве АК12Д // Письма о материалах. 2014. Т. 4. № 3. С. 175 – 178.

5. Григорьянц А.Г., Третьяков Р.С., Фунтиков В.А. Повышение качества поверхностных слоев деталей, полученных лазерной аддитивной технологией // Технология машиностроения. 2015. № 10. С. 68 – 73.

6. Kovaleva M., Tyurin Yu., Vasilik N. , Kolisnichenko O., Prozorova M., Arseenko M., Yapryntsev M., Sirota V., Pavlenko I. Effect of processing parameters on the microstructure and properties of WC-10Co-4Cr coatings formed by a new multi-chamber gasdynamic accelerator // Ceramics International. 2015. Vol. 41. No. 10. P. 15067 – 15074.

, Kolisnichenko O., Prozorova M., Arseenko M., Yapryntsev M., Sirota V., Pavlenko I. Effect of processing parameters on the microstructure and properties of WC-10Co-4Cr coatings formed by a new multi-chamber gasdynamic accelerator // Ceramics International. 2015. Vol. 41. No. 10. P. 15067 – 15074.

7. Kiseleva S.K., Zaynullina L.I., Dudareva N.Y. Influence of the microstructure Al-12 % Si alloy on the properties of the oxide layer formed with MAO // Materials Science Forum. 2016. Vol. 870. P. 481 – 486.

8. Мубояджян С.А., Будиновский С.А. Ионно-плазменная технология: перспективные процессы, покрытия, оборудование // Авиационные материалы и технологии. 2017. № 5. С. 39 – 54.

9. Yerokhin A.L., Nie X., Leyland A., Matthews A., Dowey S.J. Plasma electrolysis for surface engineering // Surface and Coatings Technology. 1999. Vol. 122. No. 2-3. P. 73 – 93.

10. Gupta P., Tenhundfeld G., Daigle E.O., Ryabkov D. Electrolytic plas ma technology: Science and engineering – an overview // Surface and Coatings Technology. 2007. Vol. 201. No. 21. P. 8746 – 8760.

2007. Vol. 201. No. 21. P. 8746 – 8760.

11. Belkin P.N., Kusmanov S.A. Plasma electrolytic hardening of steels: Review // Surface Engineering and Applied Electrochemistry. 2016. Vol. 52. No. 6. P. 531 – 546.

12. Рахимянов Х.М., Еремина А.С. Установка для химико-термической обработки в электролитной плазме // Сборник научных трудов НГТУ. 2006. № 3 (45). С. 141 – 144.

13. Куликов И.С., Ващенко С.В., Каменев А.Я. Электролитно-плазменная обработка материалов. – Минск: Беларуская навука, 2010. – 232 с.

14. Kusmanov S.A., Shadrin S.Yu., Belkin P.N. Carbon transfer from aqueous electrolytes to steel by anode plasma electrolytic carbu ri sing // Surface and Coatings Technology. 2014. Vol. 258. P. 727 – 733.

15. Alfereva T.I., Belkin P.N., Zhirov A.V. Rapid cementation of steel from a coating under anodic electrolytic heating conditions // Journal of Surface Investigation: X-Ray, Synchrotron and Neutron Techniques. 2015. Vol. 9. No. 2. P. 313 – 316.

16. Belkin P. N., Kusmanov S.A., Dyakov I.G., Komissarova M.R., Parfenyuk V.I. Anode plasma electrolytic carburizing of commercial pure titanium // Surface and Coatings Technology. 2016. Vol. 307. P. 1303 – 1309.

N., Kusmanov S.A., Dyakov I.G., Komissarova M.R., Parfenyuk V.I. Anode plasma electrolytic carburizing of commercial pure titanium // Surface and Coatings Technology. 2016. Vol. 307. P. 1303 – 1309.

17. Skakov M., Rakhadilov B., Batyrbekov E., Scheffner M. Change of Structure and Mechanical Properties of R6M5 Steel Surface Layer at Electrolytic-Plasma Nitriding // Advanced Materials Research. 2014. Vol. 1040. P. 753 – 758.

18. Kusmanov S.A., Smirnov A.A., Silkin S.A., Belkin P.N. Modification of Low-Alloy Steel Surface by Plasma Electrolytic Nitriding // Journal of Materials Engineering and Performance. 2016. Vol. 25. No. 7. P. 2576 – 2582.

19. Белкин П.Н., Кусманов С.А. Электролитно-плазменное азотирование сталей // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2017. № 7. С. 95 – 118.

20. Kusmanov S.A., Kusmanova Yu.V., Naumov A.R., Belkin P.N. Features of Anode Plasma Electrolytic Nitrocarburising of Low Carbon Steel // Surface and Coatings Technology. 2015. Vol. 272. P. 149 – 157.

2015. Vol. 272. P. 149 – 157.

21. Kusmanov S.A., Dyakov I.G., Kusmanova Yu.V., Belkin P.N. Surface Modification of Low-Carbon Steels by Plasma Electrolytic Nitrocarburising // Plasma Chemistry and Plasma Processing. 2016. Vol. 36. No. 5. P. 1271 – 1286.

22. Kusmanov S.A., Grishina E.P., Belkin P.N., Kusmanova Y.V., Kudryakova N.O. Raising the corrosion resistance of low-carbon steels by electrolytic-plasma saturation with nitrogen and carbon // Metal Science and Heat Treatment. 2017. Vol. 59. No 1-2. P. 117 – 123.

23. Суминов И.В., Белкин П.Н., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов А.М. Плазменно-электролитическое модифицирование поверхности металлов и сплавов. В 2 т. Т. 1. – М.: Техносфера, 2011. – 464 с.

24. Попова Н.А., Журерова Л.Г., Никоненко Е.Л., Скаков М.К. Влия ние электролитно-плазменной нитроцементации на фазовый состав стали 30ХГС // Материаловедение. 2016. № 8. С. 26 – 31.

25. Попова Н.А., Ерыгина Л.А., Никоненко Е.Л., Скаков М.К., Конева Н. А., Козлов Э.В. Фазовые превращения в стали 34ХН1М под действием электролитно-плазменной нитроцементации // Известия РАН. Серия физическая. 2017. Т. 81. № 3. С. 383 – 385.

А., Козлов Э.В. Фазовые превращения в стали 34ХН1М под действием электролитно-плазменной нитроцементации // Известия РАН. Серия физическая. 2017. Т. 81. № 3. С. 383 – 385.

26. Попова Н.А., Никоненко Е.Л., Ерболатова Г.У., Калашников М.П., Скаков М.К. Фазовые превращения в сплаве 40ХНЮ под действием плазменной химико-термической обработки // Фундаментальные проблемы современного материаловедения. 2018. Т. 15. № 3. С. 339 – 347.

27. Эволюция фазового состава, дефектной структуры, внутренних напряжений и перераспределение углерода при отпуске литой конструкционной стали / Э.В. Козлов, Н.А. Попова, О.В. Кабанина, С.И. Климашин, В.Е. Громов. – Новокузнецк: изд. СибГИУ, 2007. – 177 с.

28. Иванов Ю.Ф., Козлов Э.В. Объемная и поверхностная закалка конструкционной стали – морфологический анализ структуры // Изв. вуз. Физика. 2002. Т. 45. № 3. С. 5 – 23.

2. Нитроцементация:

Это насыщение пов слоя изделия одновременно

углеродом и азотом.

Этот процесс похож на цементацию т. к. в

к. в

осн пов слой насыщается С вместе с тем

прис азота позволяет заметно понизить

t процесса

N –пониж темпер фазовых

превращений, переход в аустенитную

область при более низкой температуре.

Благодаря этим преимуществам

нитроцементация в массовом производстве

(автом) повсеместно вытеснила цементацию

и является самым распространенным

способом ХТО.

Технология: В печное производство вводят

одновременно CO и

3. Ционирование:

Это поверх насыщение азотом и углеродом

в жидкостной среде, т.е. в ваннах,

наполненных расплавами солей.

Соли:

Процесс при

Подвергаются: режущие инструменты из

быстрореж ст

Особенности:

относит выс скорость насыщения 20*30 min

на реж кромках слой до 0,1 мм.

Этого достаточно, чтобы повысить

стойкость в 1,5-2 раза

очень эффективный способ

окончат физ-хим обработка

Преимущества:

Ционирование подвергает только режущую

кромку т.![]() к. конус фрезы должен быть пласт

к. конус фрезы должен быть пласт

Недостаток:

Большая токсичность

Цементация стали. Стали для цементации. Процесс цементации, возможности автоматизации.

Цементация –насыщение

поверхностного слоя С

насыщение из газовой среды, сод активные

атомы С, эти атомы адсорбируются на

поверхностном слое изделия и проникает

во внутрь с помощью диффузии.диффузия интенсивней если выше t°

время диффузии выше следовательно

поверхностный слой выше т.о. в цехе слой

цементации регулируют с помощью

изменения температуры и времени

Важный параметр: выбор стали с низким

содержанием С

Ст10, Ст15, Ст20, Ст25 (низкоуглеродистые —

цементуемые)

После цементации содержание С повышается

на 1% и после закалки приобретает высокую

прочность

Не пов ст: У10 и У12

Сердцевина с низким содержанием С

После цементации и закалки низкий

отпуск, чтобы получить уровень прочности

Технология:

Используют газовый агрегат

газовая.

Изделия нагревают до

Изделия нагревают додля того, чтобы весь объем был занят

зернами аустенита, это необходимо т.к.

раст С в аустените гораздо больше чем

в Феррите.

Время маленькое. Пр печи дост газ СО из

т. для С разлаг но С:

;

атомы С начин диф;

мм;

слой 1,2·2 мм-15·20ч;

осуществл: -статн стац печах -проходных

конв печах

В штатн печах: к концу цементации в таких

печах охлажд до цеховой температуры

очень медленно(не откр кр печи)

Строение поверхностного слоя после зам

охл:

З

акалка

после цементации:

После закалки на поверхности:

Затем отпуск (180-200°С)

Тв. Пов 62-64 HRC,а внутри

сохран ударная вязкость

2. В проходных печах: в этих конвеерных

печах муфель (камера) горизонт, под углом

к горизонту, вращается 3 об\мин

Цементация совмещена с закалкой

Поверхности:

(+остаточный

аустенит)

Из-за большой температуры закалки много

аустенита в заготовке

Используют легир стали (18ХГТ)

Цементуемые стали.

Обработка, структура, свойства. Назначение в промышленности

Обработка, структура, свойства. Назначение в промышленности

С содержанием С=0,1-0,25% низкоуглеродистые

Содержание легирующих элементов в

сталях не должно быть слишком высоким,

но должно обеспечить требуемую

прокаливаемость поверхностного слоя

и сердцевины.

Нелегированные ст: Ст10,Ст15,Ст20

Легированные ст: Ст12ХН, Ст15ХН, Ст12ХНВА

ТО:

Цементация | Чтобы получить твердый поверхностный |

Закалка | |

Низкий отпуск |

Легирующие вводят в эти стали для:

-повышение прокаливаемости

-возможность охлаждать в масле

структура и свойства на поверхности

те же что у стали нелегированной

различия лишь в прокаливаемости стали

Легированные стали позволяют иметь под

тонким поверхностным слоем(1-2мм) после

цементации увеличивается твердость и

прочность сердцевины.

Это обеспечивает возм обеспеч повыш

Конт напр, без продавливаемости пов

слоя

Карбиды задерживают рост зерен цементита

и позволяет понизить температуру

Легированные стали широко применяют в

тракторном и сельскохозяйственном

машиностроении, в автомобильной

промышленности, тяжелом и транспортном

машиностроении в меньшей степени в

станкостроении, инструментальной и

других видах промышленности. Это стали

применяют для тяжело нагруженных

металлоконструкций.

Стали, в которых суммарное количество

содержание легирующих элементов не

превышает 2.5%, относятся к низколегированным,

содержащие 2.5-10% — к легированным, и более

10% к высоколегированным (содержание

железа более 45%).Наиболее широкое

применение в строительстве получили

низколегированные стали, а в машиностроении

— легированные стали.

Нитроцементация хромомарганцевых наплавок при восстановлении изношенных деталей машин Текст научной статьи по специальности «Технологии материалов»

НИТРОЦЕМЕНТАЦИЯ ХРОМОМАРГАНЦЕВЫХ НАПЛАВОК ПРИ ВОССТАНОВЛЕНИИ ИЗНОШЕННЫХ ДЕТАЛЕЙ МАШИН

В. В. Бедин, Л. Х. Балдаев, Д. В. Ко. тыков, М.Б. Ковынев

В. Бедин, Л. Х. Балдаев, Д. В. Ко. тыков, М.Б. Ковынев

Аннотация. Представлены экспериментальные данные, показывающие высокую эффективность нитроце-ментации покрытий, наплавленных хромомарганцевыми проволоками Нп-30ХГСА и Св-08ХГ2С. Нитроцемента-ция при температуре 600…650 °С в активной азотисто-углеродной пасте значительно повышает твердость наплавок и создает на поверхности сжимающие напряжения, что благотворно скажется на износостойкости и усталостной прочности восстановленных деталей.

Ключевые слова: нитроцементация, наплавка, упрочнение стальных деталей, восстановление деталей машин.

Наплавка, то есть нанесение с помощью сварки слоя металла на поверхность изделия, широко применяется при восстановлении изношенных деталей машин. При этом появляется возможность наплавлять на поверхности деталей из дешевых углеродистых сталей слой легированного металла, отличающегося повышенными механическими и эксплуатационными свойствами.

Наибольший объем наплавочных работ в ремонтном производстве в настоящее время выполняется методом дуговой сварки под слоем флюса и в среде защитных газов. Наплавка позволяет восстанавливать детали различных размеров и форм с различными, в том числе и весьма большими, износами [1]. Главный недостаток дуговой наплавки заключается в том, что при ее проведении происходит глубокий прогрев детали с изменением структуры металла, в результате чего происходит потеря прочности и коробление восстановленных деталей. В поверхностных наплавленных слоях возникают значительные растягивающие напряжения, которые вызывают снижение усталостной прочности или даже появление трещин [2].

Наплавка позволяет восстанавливать детали различных размеров и форм с различными, в том числе и весьма большими, износами [1]. Главный недостаток дуговой наплавки заключается в том, что при ее проведении происходит глубокий прогрев детали с изменением структуры металла, в результате чего происходит потеря прочности и коробление восстановленных деталей. В поверхностных наплавленных слоях возникают значительные растягивающие напряжения, которые вызывают снижение усталостной прочности или даже появление трещин [2].

Применяемые в настоящее время наплавочные материалы и оборудование позволяют в значительной степени уменьшить недостатки метода, однако устранить такой недостаток, как невысокая усталостная прочность наплавленных деталей, никакими технологическими приемами не удается.

Радикальной мерой, которая может устранить этот присущий наплавке недостаток и одновременно повысить износостойкость наплавленных слоев, является их химико-термическая обработка. При такой обработке на поверхностях деталей создаются напряжения сжатия, которые, как известно, благоприятно влияют на долговечность их при циклическом нагружении, и повышается твердость поверхностных слоев.

В условиях ремонтного производства наиболее рациональным методом поверхностного упрочнения наплавленных деталей может быть нитроцементация, так как она является наиболее универсальным процессом, может обеспечивать насыщение стали азотом и углеродом в заданных количествах и тем самым способствовать созданию на поверхности широкой гаммы фазовых композиций, обеспечивающих требуемые свойства упрочняемых деталей. Во всех случаях нитроцементация способствует образованию на поверхности благоприятных напряжений сжатия.

Был проведен эксперимент по исследованию влияния низкотемпературной нитроцементации (500.750 °С) на характеристики структуры диффузионных слоев и на их твердость.

Низкотемпературный процесс был выбран из тех соображений, что он способствует снижению затрат энергии на проведение упрочняющих операций, не тре-

бует закалки после нитроцементации и не вызывает сильного коробления упрочняемых деталей. Все это является весьма положительными моментами в плане внедрения его в ремонтное производство. Кроме того, использование для нитроцементации пастообразного азотисто-углеродного карбюризатора делает процесс упрочнения предельно простым и удобным для внедрения в производство с минимальными затратами.

Кроме того, использование для нитроцементации пастообразного азотисто-углеродного карбюризатора делает процесс упрочнения предельно простым и удобным для внедрения в производство с минимальными затратами.

В качестве объектов исследования были выбраны наплавленные покрытия, полученные с использованием легированных проволок Нп-30ХГСА и Св-08ХГ2С. Наплавка проводилась в газовой среде, состоящей из смеси углекислого газа и аргона (в равных количествах), на полуавтомате А-548. Нитроцементация проводилась с использованием пасты следующего состава (% масс.): железосинеродистый калий К4Бе(СМ)6 — 20 %; аморфный углерод (сажа ДГ-100) — 50 %; раствор нитроцеллюлозы в ацетоне (нитролак НЦ-222) [3].

Нитроцементация образцов (из стали 30Х) с наплавленными слоями проводилась в лабораторной шахтной печи СШОЛ-12-М3-ЦЧ в закрытых контейнерах. Образцы перед загрузкой в контейнер покрывались нитроцементующей пастой (слоем ~ 1,5 мм) и высушивались. Пространство между образцами заполнялось нейтральным наполнителем — чугунной стружкой. Процесс проводили при различных температурах и при различных выдержках в соответствии с матрицей мате-магического планирования эксперимента. После нит-роцементации образцы охлаждались в воде (содержимое контейнера высыпалось в емкость с холодной водой).

Процесс проводили при различных температурах и при различных выдержках в соответствии с матрицей мате-магического планирования эксперимента. После нит-роцементации образцы охлаждались в воде (содержимое контейнера высыпалось в емкость с холодной водой).

На нитроцементованных образцах определяли глубину и твердость диффузионных (карбонитридных) слоев на поверхности наплавленного металла.

Как показали результаты эксперимента, названные характеристики оказались практически идентичны характеристикам покрытий, наплавленных как проволокой Нп-30ХГСА, так и более дешевой проволокой Св-08ХГ2С. Вид структуры нитроцементованных слоев на обеих наплавках определяется только режимами обработки — главным образом температурой (рисунок 1).

а) б)

Рисунок 1 — Микроструктуры нитроцементованных слоев покрытия, наплавленного проволокой Св-08Г2С (х 300): а) — температура нитроцементации 550 °С; б) -температура нитроцементации 650 °С. Длительность нитроцементации — 3 часа

Рентгеноструктурный анализ нитроцементованных поверхностей наплавленных покрытий позволил уста-

новить, что их фазовый состав определяется температурой обработки. При температурах до ~ 600 °С на поверхности наплавок образуется сплошной слой, представленных, главным образом, гексагональным карбо-нитридом е (рисунок 1-а). При повышенных температурах нитроцементованные слои имеют две зоны (рисунок 1-б): на поверхности — зона карбонитридов, изоморфных с цементитом, под ней — зона карбонитрида е.

При температурах до ~ 600 °С на поверхности наплавок образуется сплошной слой, представленных, главным образом, гексагональным карбо-нитридом е (рисунок 1-а). При повышенных температурах нитроцементованные слои имеют две зоны (рисунок 1-б): на поверхности — зона карбонитридов, изоморфных с цементитом, под ней — зона карбонитрида е.

Надо отметить, что при увеличении температуры нитроцементации свыше 700 °С сплошность слоя карбонитридов нарушается. Карбонитридная фаза (главным образом цементитного типа) начинает формироваться в виде отдельных включений, изолированных друг от друга участками твердорастворной матрицы (рисунок 2).

Глубина слоев с карбонитридными включениями, полученными при повышенных температурах нитроцементации, значительно (в несколько раз) превышает глубину сплошных карбонитридных слоев, полученных при низких температурах.

Рисунок 2 — Микроструктура покрытия, наплавленного проволокой Св-08Г2С, нитроцементованного при 750 °С (3 ч) (х 300)

Влияние температуры и длительности нитроцемен-тации на глубину и твердость диффузионных слоев на нитроцементованных наплавках (проволока Св-08ХГ2С) представлено на рисунках 3 и 4.

0,40

0,35 I 0,30 0,25 «0,20 «0,15 , 0,10 0,05

2 HRA)

✓ / ч N

/ / / -‘ •Л», ••’•Л

/ / / /$ з — V 5 ,я £■ aZ 5 5″ г, е.

/ / 1 /

/ / / 1 de» ) •.•;»

/ / / / / V о

/У

90

85

80

75 <г

ее

—

70 X

о.

65 а S-

60

55

500 550 600 650 700 750 Температура нитроцементации, ‘С

Рисунок 3 — Влияние температуры нитроцементации покрытия, наплавленного проволокой Св-08ХГ2С, на глубину карбонитридного слоя (1) и твердость поверхности (2). Длительность нитроцементации 5 ч

Повышение температуры нитроцементации приводит к интенсивному увеличению глубины карбонит-

ридных слоев, однако твердость при этом увеличивается только до температуры ~ 650 °С. При дальнейшем повышении температуры нитроцементации твердость диффузионных слоев на наплавленном металле заметно снижается (рисунок 3). Это связано, по-видимому, с тем, что в карбонитридных слоях, полученных при температуре 650 °С, начинает преобладать фаза изоморфная с цементитом. Эта карбонитридная фаза располагается непосредственно на нитроцементованной поверхности и имеет твердость примерно в 1,5 раза ниже, чем карбонитрид е, располагающийся под цементитом. В соответствии с таким изменением структуры и фазового состава нитроцементованного слоя изменяется и его твердость (снижается).

Эта карбонитридная фаза располагается непосредственно на нитроцементованной поверхности и имеет твердость примерно в 1,5 раза ниже, чем карбонитрид е, располагающийся под цементитом. В соответствии с таким изменением структуры и фазового состава нитроцементованного слоя изменяется и его твердость (снижается).

Увеличение длительности нитроцементации при температуре, обеспечивающей максимальную твердость (~ 620 °С), влияет на эту характеристику только в первые два часа — твердость в этот период резко возрастает. При дальнейшем увеличении времени нитроце-ментации твердость остается практически на одном, весьма высоком, уровне (рисунок 4).

0,40 0,35 t 0,30

0

1 0,25

9

S

t 0,20

х

о

10

2 0,15

И =

I, 0,10

и

0,05

/

/

/ / 1

1 1

1 1 1 Klo,

1 1

1 у

0

2 3 4 5 6 Длительность нитроцементации, ч

Рисунок 4 — Влияние длительности нитроцемента-ции покрытия, наплавленного проволокой Св-08ХГ2С, на глубину карбонитридного слоя (1) и твердость поверхности (2). Температура нитроцементации 620 °С

Температура нитроцементации 620 °С

Глубина карбонитридного слоя растет прямо пропорционально времени нитроцементации до ~ 6 часов, что свидетельствует об интенсивной диффузии азота и углерода через сплошную корку карбонитридов. Снижение интенсивности роста карбонитридного слоя после 6-часовой выдержки связано, по-видимому, с истощением нитроцементующей обмазки.

Под коркой карбонитридов в диффузионных слоях нитроцементованных наплавок располагается обширная зона азотистых а- и у-твердых растворов. Продукты превращения азотистого аустенита, образующиеся при быстром охлаждении нитроцементованного слоя, также имеют весьма высокую твердость (HRA 50…55), они подпирают слой карбонитридов и повышают его стойкость против воздействия локальных нагрузок.

Для определения эффективности нитроцементации для повышения усталостной прочности изделий с наплавленными покрытиями был проведен эксперимент по изучению влияния режимов нитроцементации на уровень остаточных напряжений в поверхностных слоях.

Остаточные напряжения определяли методом разрезных колец (метод Н. Н. Давиденкова) [3]. На кольцевые образцы из стали 30Х диаметром 30 мм и толщиной стенки 3 мм наплавляли покрытия проволокой Св-08ХГ2С толщиной 0,5 мм (после протачивания для получения гладкой поверхности). Подготовленные таким образом образцы подвергали нитроцементации при различных температурах, охлаждали в воде и делали

разрез с одной стороны (тонким шлифовальным кругом). После этого определяли деформацию кольца и по ее величине рассчитывали остаточные напряжения в диффузионных слоях. Результаты эксперимента представлены в таблице.

Таблица 1 — Остаточные напряжения на поверхности наплавленных покрытий, нитроцементованных (5 часов) при различных температурах ___

Температура нитроцементации, °С 500 550 600 650 700 750

Остаточные напряжения, МПа 625 475 208 133 +67 +84

(-) — напряжения сжатия; (+) — напряжения растяжения

Наиболее высокие напряжения сжатия, благоприятные для обеспечения высокой усталостной прочности наплавленных изделий, возникают в нитроцементован-ных слоях, полученных при низких температурах обработки. Повышение температуры приводит к уменьшению сжимающих напряжений в диффузионных слоях, что, по-видимому, связано с увеличением толщины этих слоев и с изменением их фазового состава.

Повышение температуры приводит к уменьшению сжимающих напряжений в диффузионных слоях, что, по-видимому, связано с увеличением толщины этих слоев и с изменением их фазового состава.

Критическая температура нитроцементации, при которой на поверхности наплавок еще присутствуют сжимающие напряжения, составляет, по нашим данным, ~ 650 °С. Выше этой температуры возникают растягивающие напряжения. Это происходит, по-видимому, из-за того, что карбонитридный слой теряет сплошность, а напряжения, возникающие при росте отдельных частиц карбонитридов (имеющий большой удельный объем по сравнению с аустенитом), релакси-руются при повышенной температуре в участках мягкой матрицы.

Таким образом, можно заключить, что нитроцементация покрытий, полученных наплавкой хромомарган-цевыми проволоками в среде защитных газов, значительно увеличивает их твердость и создает на поверхности сжимающие напряжения. Это будет способствовать повышению износостойкости и усталостной прочности стальных изделий с такими покрытиями. Восстановление изношенных деталей машин такими наплавками с последующей нитроцементацией в азотисто-углеродной пасте при температуре 600.650 °С позволит увеличить их послеремонтный ресурс (до уровня новых деталей или даже выше) и представляется весьма выгодным в условиях ремонтного производства.

Восстановление изношенных деталей машин такими наплавками с последующей нитроцементацией в азотисто-углеродной пасте при температуре 600.650 °С позволит увеличить их послеремонтный ресурс (до уровня новых деталей или даже выше) и представляется весьма выгодным в условиях ремонтного производства.

Список использованных источников

1 Батищев А. Н., Голубев И. Г., Лялякин В. П. Восстановление деталей сельскохозяйственных машин. — М.: Ин-формагротех, 1995. — 296 с.

2 Хасуи А., Моригаки О. Наплавка и напыление. — М.: Машиностроение, 1985. — 240 с.

3 Костин Н. А., Трусова Е. В. Износостойкость нитро-цементованных наплавок штамповых сталей // Машиностроение и инженерное образование. — 2011. — № 3. — С. 2-7.

4 Тылкин М. А. Справочник термиста ремонтной службы. — М.: Металлургия, 1981. — 684 с.

Информация об авторах

Бедин Василий Викторович, соискатель ФГБОУ ВПО «Российский государственный аграрный заочный университет», Московская область, г. Балашиха.

Балдаев Лев Христофорович, доктор технических наук, генеральный директор ООО «Технологические системы защитных покрытий», Московская область, г. Щербинка.

Щербинка.

Колмыков Денис Валерьевич, кандидат технических наук, доцент кафедры электроснабжения и электрооборудования ФГБОУ ВПО «Курская ГСХА».

Ковынев Максим Борисович, аспирант ФГБОУ ВПО «Курская ГСХА».

Ферритная нитроцементация

Не путать с Карбонитрирование.

Ферритная нитроцементация или же FNC, также известные под собственными названиями Тенифер, Туфтрид и Мелонит а также ARCOR,[Примечание 1][1] это ряд фирменных упрочнение процессы, которые распространяются азот и углерод в железо металлы на суб-критические температуры во время солевой ванны. Другие методы нитроцементации трехвалентного железа включают газовый процесс, такой как Нитротек и ионные (плазменные). Температура обработки колеблется от 525 ° C (977 ° F) до 625 ° C (1157 ° F), но обычно происходит при 565 ° C (1049 ° F). При этой температуре стали и другие ферросплавы остаются в ферритный фазовая область. Это позволяет лучше контролировать размерную стабильность, которая отсутствовала бы в случае процессов упрочнения, которые происходят, когда сплав переходит в аустенитный фаза. [2] Существует четыре основных класса ферритной нитроцементации: газообразный, соляная ванна, ион или же плазма, и псевдоожиженный слой.[3]

[2] Существует четыре основных класса ферритной нитроцементации: газообразный, соляная ванна, ион или же плазма, и псевдоожиженный слой.[3]

Процесс используется для улучшения трех основных целостность поверхности аспекты, включая сопротивление истиранию, усталость свойства и устойчивость к коррозии. Дополнительным преимуществом этого материала является то, что он вызывает небольшое искажение формы в процессе закалки. Это связано с низкой температурой обработки, которая снижает тепловые удары и позволяет избежать фазовые переходы в стали.[4]

Содержание

- 1 История

- 2 Процессы

- 2.1 Ферритная нитроцементация в соляной ванне

- 2.2 Газовая ферритная нитроцементация

- 2.3 Плазменная ферритная нитроцементация

- 2.4 Постокисление черного оксида

- 3 Использует

- 4 Рекомендации

- 4.1 Библиография

- 5 внешняя ссылка

История

Первые методы ферритной нитроцементации были выполнены при низких температурах, около 550 ° C (1022 ° F), в ванне с жидкой солью. Первой компанией, которая успешно коммерциализировала процесс, была Imperial Chemical Industries в Великобритания. Компания ICI назвала свой процесс «кассетой» из-за завода, на котором он был разработан. [5][6] или лечение «Сульфинузом», потому что в солевой ванне была сера. Хотя процесс был очень успешным с высокоскоростными шпинделями и режущие инструменты, возникли проблемы с очисткой раствора, потому что это была не очень вода растворимый.[7]

Первой компанией, которая успешно коммерциализировала процесс, была Imperial Chemical Industries в Великобритания. Компания ICI назвала свой процесс «кассетой» из-за завода, на котором он был разработан. [5][6] или лечение «Сульфинузом», потому что в солевой ванне была сера. Хотя процесс был очень успешным с высокоскоростными шпинделями и режущие инструменты, возникли проблемы с очисткой раствора, потому что это была не очень вода растворимый.[7]

Из-за проблем с очисткой компания Joseph Lucas Limited начала эксперименты с газообразными формами ферритной нитроцементации в конце 1950-х годов. К 1961 году компания подала заявку на патент. Обработка поверхности была аналогична процессу Sulfinuz, за исключением образования сульфидов. Атмосфера состояла из аммиак, углеводород газы и небольшое количество других углеродсодержащих газов.[8]

Это стимулировало разработку немецкой компанией более экологически чистого процесса солевых ванн. Degussa после получения патентов ICI. [9] Их процесс широко известен как процесс Tufftride или Tenifer. Вслед за этим в начале 1980-х был изобретен процесс ионного азотирования. Этот процесс имел более короткое время цикла, меньше требовал очистки и подготовки, формировал более глубокие корпуса и позволял лучше контролировать процесс.[10]

[9] Их процесс широко известен как процесс Tufftride или Tenifer. Вслед за этим в начале 1980-х был изобретен процесс ионного азотирования. Этот процесс имел более короткое время цикла, меньше требовал очистки и подготовки, формировал более глубокие корпуса и позволял лучше контролировать процесс.[10]

Процессы

Несмотря на название, процесс представляет собой модифицированную форму азотирование и нет науглероживание. Общими признаками этого класса этого процесса является введение азота и углерода в ферритное состояние материала. Процессы разбиты на четыре основных класса: газообразный, соляная ванна, ион или же плазма, или же псевдоожиженный слой. Торговое название и запатентованные процессы могут незначительно отличаться от общего описания, но все они представляют собой форму ферритной нитроцементации.[11]

Ферритная нитроцементация в соляной ванне

Ферритная нитроцементация в соляной ванне также известна как жидкая ферритная нитроцементация или же жидкая нитроцементация[12] и также известен под торговыми марками Туфтрид[3] и Тенифер. [13]

[13]

Самая простая форма этого процесса — товарный знак. Мелонит процесс, также известный как Мели 1. Чаще всего используется на сталях, спеченный утюги и чугуны снизить трение и улучшить носить и коррозионная стойкость.[14][15]

В процессе используется соляная ванна щелочь цианат. Он содержится в стальном котле с аэрация система. Цианат термически реагирует с поверхностью заготовки с образованием щелочи. карбонат. Затем ванна обрабатывается для обратного преобразования карбоната в цианат. Поверхность, образованная в результате реакции, имеет составной слой и диффузионный слой. Составной слой состоит из железа, азота и кислорода, устойчив к истиранию и устойчив при повышенных температурах. Диффузионный слой содержит нитриды и карбиды. В Твердость поверхности колеблется от 800 до 1500 HV в зависимости от Марка стали. Это также обратно влияет на глубину корпуса; То есть из высокоуглеродистой стали образуется твердый, но неглубокий корпус. [14]

[14]

Аналогичный процесс является товарным знаком Nu-Tride процесс, также известный как Колен процесс (который на самом деле является названием компании), который включает в себя цикл предварительного нагрева и промежуточного охлаждения. Промежуточная закалка — это окисляющий соляная ванна при 400 ° C (752 ° F). Эту закалку проводят от 5 до 20 минут перед окончательной закалкой до комнатной температуры. Это сделано для минимизации искажений и уничтожения цианатов и цианидов, оставшихся на заготовке.[16]

Другие процессы, защищенные товарным знаком: Sursulf и Tenoplus. Sursulf содержит соединение серы в соляной ванне для создания поверхностных сульфидов, которые создают пористость в поверхности заготовки. Эта пористость используется для сдерживания смазки. Tenoplus — это двухэтапный высокотемпературный процесс. Первая стадия происходит при 625 ° C (1157 ° F), а вторая стадия — при 580 ° C (1076 ° F).[17]

Газовая ферритная нитроцементация

Газообразная ферритная нитроцементация также известна как контролируемое нитроцементация, мягкое азотирование, и вакуумная нитроцементация или торговыми названиями UltraOx,[18]Нитротек, Nitemper, Деганит, Тринидинг, Corr-I-Dur, Nitroc, НИТРЕГ-С и Nitrowear, Нитронег. [3][19] Процесс работает для достижения того же результата, что и процесс в соляной ванне, за исключением того, что для диффузии азота и углерода в заготовку используются газовые смеси.[20]

[3][19] Процесс работает для достижения того же результата, что и процесс в соляной ванне, за исключением того, что для диффузии азота и углерода в заготовку используются газовые смеси.[20]

Детали сначала очищаются, обычно паровое обезжиривание процесс, а затем нитроцементация при температуре около 570 ° C (1058 ° F), время процесса составляет от одного до четырех часов. Фактические газовые смеси являются запатентованными, но обычно они содержат аммиак и эндотермический газ.[20]

Плазменная ферритная нитроцементация

Ферритная нитроцементация с помощью плазмы также известна как ионное азотирование, плазменное ионное азотирование или же азотирование тлеющим разрядом. Процесс работает для достижения того же результата, что и соляная ванна и газовый процесс, за исключением того, что реакционная способность среды не зависит от температуры, а из-за состояния ионизации газа.[21][22][23][24] В этом методе интенсивные электрические поля используются для генерации ионизированных молекул газа вокруг поверхности для диффузии азота и углерода в заготовку. Такой высокоактивный газ с ионизированными молекулами называется плазма, называя технику. Газ, используемый для плазменного азотирования, обычно представляет собой чистый азот, поскольку не требуется самопроизвольного разложения (как в случае газообразной ферритной нитроцементации аммиаком). Благодаря относительно низкому диапазону температур (от 420 ° C (788 ° F) до 580 ° C (1076 ° F)), который обычно применяется во время плазменной ферритной нитроцементации и бережного охлаждения в печи, деформация деталей может быть минимизирована. Заготовки из нержавеющей стали можно обрабатывать при умеренных температурах (например, 420 ° C (788 ° F)) без образования осадков нитрида хрома и, следовательно, сохранения их свойств коррозионной стойкости.[25]

Такой высокоактивный газ с ионизированными молекулами называется плазма, называя технику. Газ, используемый для плазменного азотирования, обычно представляет собой чистый азот, поскольку не требуется самопроизвольного разложения (как в случае газообразной ферритной нитроцементации аммиаком). Благодаря относительно низкому диапазону температур (от 420 ° C (788 ° F) до 580 ° C (1076 ° F)), который обычно применяется во время плазменной ферритной нитроцементации и бережного охлаждения в печи, деформация деталей может быть минимизирована. Заготовки из нержавеющей стали можно обрабатывать при умеренных температурах (например, 420 ° C (788 ° F)) без образования осадков нитрида хрома и, следовательно, сохранения их свойств коррозионной стойкости.[25]

Постокисление черного оксида

К процессу нитроцементации может быть добавлен дополнительный этап, называемый постокислением. При правильном выполнении постокисление создает слой черный оксид (Fe3О4), что значительно увеличивает коррозионную стойкость обработанного основания, оставляя эстетически привлекательный черный цвет. [26] С момента введения Глок В 1982 году этот тип нитроцементации с последующим окислением стал популярным в качестве заводской отделки пистолетов в стиле милитари.

[26] С момента введения Глок В 1982 году этот тип нитроцементации с последующим окислением стал популярным в качестве заводской отделки пистолетов в стиле милитари.

Использует

Эти процессы чаще всего используются для низкоуглеродистых, низколегированных сталей, однако они также используются для средне- и высокоуглеродистых сталей. Общие приложения включают шпиндели, кулачки, шестерни, умирает, гидравлические поршневые штоки, и порошковый металл составные части.[27]

Glock Ges.m.b.H., Австрийский Производитель огнестрельного оружия использовал технологию Tenifer до 2010 года для защиты стволов и затворов пистолеты они производят. Финиш на Пистолет Глок это третий и последний процесс отверждения. Он имеет толщину 0,05 мм (0,0020 дюйма) и дает 64 Рейтинг твердости C по Роквеллу через нитридную ванну при 500 ° C (932 ° F).[28] Окончательная матовая, антибликовая поверхность соответствует или превосходит нержавеющая сталь спецификации, на 85% более устойчивы к коррозии, чем твердые хром отделка и устойчивость к коррозии в соленой воде составляет 99,9%. Другие торговые марки включают, среди прочего, Tuffride / Tuffrider, QPQ, Sulfinuz, Sursulf, Meli 1 и Nitride.

Другие торговые марки включают, среди прочего, Tuffride / Tuffrider, QPQ, Sulfinuz, Sursulf, Meli 1 и Nitride.

Библиография

- Пай, Дэвид (2003), Практическое азотирование и ферритное нитроцементация, ASM International, ISBN 978-0-87170-791-8.

- Пай, Дэвид. «О Дэвиде Пай». Pye Metallurgical International Consulting. Получено 10 января 2017.

- Пай, Дэвид. «Книги Дэвида Пая». Pye Metallurgical International Consulting. Получено 10 января 2017.

- Джозеф Р. Дэвис (2001), Обработка поверхностей для обеспечения устойчивости к коррозии и износу, ASM International, стр. 115, ISBN 0-87170-700-4

внешняя ссылка

- Tufftride- / QPQ-процесс: техническая информация

- : Что такое Tufftride?

Цементизация стали, химико термическая обработка металлов и сплавов, азотирование, нитроцементация- что это за виды

01. 01.1970

01.1970

Цементация стали — воздействие подогревом для улучшения технических параметров и структуры поверхности. Ее используют по отношению к деталям из разнообразных сплавов. Процесс включает многократный нагрев, выдержку и охлаждение. По окончании процедуры изделие становится тверже, прочнее, улучшаются характеристики. Рассмотрим подробнее, с какой целью производят закалку, отжиг, какие есть виды, их описание.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Все процедуры допускаются только на материалах, в которых температурные превращения выполняются подобным образом. Воздействие температурой применяют с целью производства режущих элементов оснастки, станков, машин и производственного оборудования. Отвечая на вопрос, какие виды стали подвергаются закалке, отметим, что процедура подходит для металлов любых марок, требующих повышения износоустойчивости.

Виды и их описание

Температурное воздействие чаще всего применяется к стальным материалам и некоторым сплавам. Основы базируются на управлении диффузией для получения структур с заданными параметрами, на полиморфной трансформации, на различной степени растворения углерода. Поверхность нагревают сильнее критической точки, запускающей превращение в определенной фазе. У каждой есть свои критические точки нагрева. Эти показатели проверяют по схеме.

Отжиг: как проводится, температура, режим для стали, таблица

Это нагревание изделия, выдержка его в определенном температурном режиме, а потом постепенное охлаждение до 2-3⁰ в минуту. Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Назначение отжига стали — получение заданных технических показателей кристаллической решетки. Для этого нагрев выставляют на 20-30⁰ больше критической точки, при которой кристаллическая решетка начинает меняться. Для металлов данная точка составляет 723⁰С. Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

Охлаждение в большинстве осуществляют плавно, не вынимая из печи. Может использоваться полная и неполная закалка. Для удаления внутреннего напряжения достаточно второго вида. Углеродистые составы подогревают до 760⁰. При полном отжиге учитывают количество углерода. Если его количество не превышает 0,8%, температура составляет 930-960⁰С, если выше — до 760⁰С. Время выдержки зависит от параметров изделия. Охлаждение осуществляют до 20⁰. После отжига необходима проверка на качество процедуры. Добротность заготовки определяют по виду излома, а режим нагрева – по таблице.

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это очень быстрое остывание после подогрева до максимальных градусов. Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Многие считают, что данные две процедуры также называются термической обработкой металлов. Такое мнение ошибочно. Оба термина обозначают параметры процесса закаливания, по которым определяют качество работ. Не будем подробно описывать, как при закалке изменяются свойства низкоуглеродистых сталей и цвет, отметим, что мелкозернистые изделия прокаливаются на меньшую глубину, чем крупнозернистые. Проверку осуществляют на изломе, осматривая структуру поверхности и твердость.

Различают несколько видов в зависимости от количества используемых сред и способов. Задействование одного вида охладителя уместно не для всех типов болванок. Из-за быстрого снижения градусов нагрева в структуре возникает сильное напряжение, температура распределяется неравномерно, что может привести к растрескиванию и искривлению.

Способы подбирают с учетом состава материала. Заэвтектоидные стальные изделия лучше всего выдерживать именно в одном охлаждающем. Заготовки со сложной геометрией поддают обработке в двух средах. Изначально их охлаждают в воде до 400⁰, потом кладут в масло, оставляя в нем до окончательного остывания.

Заготовки со сложной геометрией поддают обработке в двух средах. Изначально их охлаждают в воде до 400⁰, потом кладут в масло, оставляя в нем до окончательного остывания.

Ступенчатая закалка не допускает случайного растрескивания и искажения. Изделие помещают в ванну, прогретую свыше 250⁰, затем окунают в масло или оставляют остывать на воздухе. Процедура уместна для болванок из углеродистого материала с сечением до 10 мм, а также крупных заготовок из легированной стали.

Процесс изотермическим методом выполняют жидкой солью, обеспечивая большую выдержку, чем при ступенчатой процедуре. Данный способ позволяет охладить заготовку с любой скоростью, поверхность не растрескивается, деталь не коробится, сохраняется нужная вязкость.

Светлая выполняется в защитной среде. Заготовку нагревают в специализированной печи. Чтобы поверхность приобрела светлый чистый цвет, процесс выполняют ступенчато. Предмет подогревают в хлористом натрии, затем опускают в расплавленную щелочь для остывания.

Лазерная — осуществляется лазерами при 103 — 104 Вт/см2. На обработанном основании формируется закаленная полоса, состоящая из зоны оплавления, отпуска и участка нагрева. Метод необходим для повышения устойчивости к степени нагрева, износу, коррозии и механическому влиянию, а также другим показателям. Компания «Сармат» предлагает широкий ассортимент металлообрабатывающих станков отечественного производства с доставкой по всей территории России. Комплектация подбирается с учетом целей.

Нормализация металла: технология процесса, температура закалки для обычной и низкоуглеродистых стали

Процедура представляет собой нагрев свыше показателей критической точки, выдерживание и охлаждение естественным образом на воздухе. Она позволяет получить нормализованную структуру материала. Ее используют для поверхностей различных типов. Температура должна превышать критические показатели на 50⁰. Время выдержки рассчитывают, руководствуясь нормой: на 1 час приходится 25 мм толщины болванки.

Заготовки большого сечения нагревают в соляной ванне, придерживаясь технологии. Это позволяет снизить внутреннее напряжение, избежать деформации и растрескивания. Когда нагрев поверхности снижается ниже критической точки, возможно быстрое охлаждение в масле или воде.

Отпуск стали после закалки: таблица

Он используется после закаливания. Ее применяют для металлических болванок, из которых будут изготовлены инструменты. Заготовку изымают из охлаждающей среды в определенный момент до наступления полного остывания. Остаточное тепло из сердцевины выходит наружу, нагревая поверхность. После того как достигнуты заданные показатели, охлаждение продолжают до полного остывания. Характеристки выдержки контролируют по таблице.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

|

|

|

|

|

|

|

|

|

|

|

35

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

65Г

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20Х

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40Х

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50Х

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12ХН3А

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7ХГ2ВМ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60С2А

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35ХГС

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50ХФА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ШХ15

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У7, У7А

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У8, У8А

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У10, У10А

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 9ХС

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ХВГ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12Х18Н9Т

|

|

|

|

|

|

|

|

|

|

|

40ХН2МА, 40ХН2ВА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭИ961Ш

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20Х13

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40Х13

|

|

|

|

|

|

|

|

|

Криогенная обработка

Это вид термообработки металлов, предполагающий обработку предмета с помощью влияния низкой температуры. В качестве низкотемпературной среды используется жидкий азот, кипящий при -195,8⁰. Метод уместен для улучшения механических характеристик инструментальных и тугоплавких сталей. Процедура улучшает показатели в 1,5-3 раза. Достоинством является однократность процесса.

В качестве низкотемпературной среды используется жидкий азот, кипящий при -195,8⁰. Метод уместен для улучшения механических характеристик инструментальных и тугоплавких сталей. Процедура улучшает показатели в 1,5-3 раза. Достоинством является однократность процесса.

Глубокое воздействие холодом позволяет сохранить высокие механические свойства на протяжении всего срока службы режущих инструментов. Контроль параметров охлаждение-отпуск-нагрев-выдержка осуществляется компьютером. Компания «Сармат» предлагает широкий ассортимент металлообрабатывающего оборудования на базе ЧПУ, в том числе универсальные и мобильные станки. Допускается покупка оборудования в лизинг.

Благодаря трансформации остаточного аустенита в мартенсит обеспечивается нужная прочность и износоустойчивость. Данный вид при низкой температуре используется с целью стабилизации формы для деталей, где не допускаются погрешности допуска на заготовках титана и алюминия. Повышение ударной прочности происходит при выделении карбидов легирующих элементов. Их количество увеличивается при понижении температуры крио и увеличении срока выдержки. Карбиды заполняют микроскопические пустоты на границах трещин, делая кристаллическую решетку когерентной.

Их количество увеличивается при понижении температуры крио и увеличении срока выдержки. Карбиды заполняют микроскопические пустоты на границах трещин, делая кристаллическую решетку когерентной.

Преимущества термической обработки как вида закалки для цветных и обычных металлов и сплавов

Воздействию подвергают различные категории, выполняя обработку. К достоинству обработки относят:

- • износоустойчивость металлического изделия;

- • увеличение технических показателей заготовки;

- • снижение затрат на изготовление новых деталей;

- • уменьшение вероятности получения брака во время производства.

Осуществляют в специализированных печах, оснащенных регулировкой нагрева. Режим выставляется в соответствии с особенностями закалки определенного типа поверхностей.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в трансформации наружного слоя посредством изменения его структуры и состава. Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

- • диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- • адсорбция – забор свободных атомов из газа;

- • диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется посредством нагревания детали и выдержки ее в активной среде, содержащей необходимые химические компоненты. Концентрация охладителя бывает различной. Качество слоя зависит от правильности сочетания всех этапов.

Виды химико-термической обработки металла и сплавов, описание

Основными считаются наполнение углеродом, азотом, диффузную металлизацию. Подогрев в жидкости предполагает выдерживание предмета в расплавленной соли либо железе. С помощью газового способа получают восстановительные и обменные реакции, диссоциации и диспропорционирования.

Подогрев в жидкости предполагает выдерживание предмета в расплавленной соли либо железе. С помощью газового способа получают восстановительные и обменные реакции, диссоциации и диспропорционирования.

Цементация стали – что это

Это наполнение углеродом внешнего слоя заготовок, в котором количество химического элемента не превышает 25%. Процедура улучшает плотность поверхности, ее износоустойчивость и твердость. При этом нижние слои остаются вязкими. Обработка уместна для заготовок, подвергающихся контактному износу. В конце выполняют закаливание и отпуск, контролируя качества операции.

Метод уместен по окончании механической обработки посредством покрытия изделия обмазками или слоем меди. Степень нагрева детали зависит от состава. Чем меньше в ней углерода, тем выше нагрев. Для абсорбирования и диффузии минимальный порог нагрева составляет не менее 900-950⁰. Рассмотрим ниже процесс метода цементации металла, что это такое.

Насыщение углеродом осуществляют каменноугольным полукоксом, торфяным коксом либо древесным углем. Концентрация химического вещества на поверхности составляет до 1%, иначе материал становится хрупким. Далее его нормализуют. Цементацию в газе выполняют бензолом, метаном либо керосином.

Концентрация химического вещества на поверхности составляет до 1%, иначе материал становится хрупким. Далее его нормализуют. Цементацию в газе выполняют бензолом, метаном либо керосином.

Азотирование стали – что это

Это наполнение внешнего слоя азотом при подогреве в среде аммиака до 480-650⁰. Оно повышает устойчивость к коррозии и износу. При насыщении размер детали увеличивается. Степень изменения зависит от температуры и состава. Чаще всего применяют диапазон 500-520⁰. Выдерживая при таких параметрах в течение 24-90 часов можно увеличить толщину до 0,5 мм.

Нитроцементация или цианирование

Так называют разновидность азотирования. Рассмотрим, в чем отличие от поверхностной нитроцементации (закалки) стали, что это такое. Процесс представляет собой наполнение внешнего слоя одновременно углеродом и азотом. Процедуру проводят на материалах, количество азота в которых составляет 0,3-0,4%. Пропорция веществ регулируется температурой. Чем она выше, тем больше остается углерода. При пересыщении обоими компонентами изделие становится хрупким. Ее также именуют нитроцементацией. Ее проводят в газе или жидкости. Высокотемпературная процедура позволяет избежать деформации.

Чем она выше, тем больше остается углерода. При пересыщении обоими компонентами изделие становится хрупким. Ее также именуют нитроцементацией. Ее проводят в газе или жидкости. Высокотемпературная процедура позволяет избежать деформации.

Диффузионная металлизация

Она предполагает обогащение поверхностей другими химическими элементами. В отличие от цементации замещающий слой получается несколько раз тоньше из-за медленно протекающей диффузии. Его выполняют при подогреве до 1000-1200⁰. Процесс требует длительного времени. К основным видам процесса относят наполнение бором, хромом, алюминием и кремнием.

Что такое нитроцементация? Чем это отличается от азотирования (и преимущества)

Как тебе сегодня повезло, панк? У культового Smith & Wesson 29, прославившего Dirty Harry, есть современный нитроцементированный кузен. И пресловутый Глок 17 из Крепкого орешка, 24 и многих других фильмов и ТВ тоже нитроцементирован.

Используете ли вы холодную твердую сталь?

Для инструментов, штампов и других металлических компонентов часто требуются низкоуглеродистые низколегированные стали. Или, может быть, вы создаете что-то вроде кулачков, режущих лезвий, штампов или поршневых штоков. Даже средне- и высокоуглеродистые стали иногда нуждаются в окончательной отделке для повышения сопротивления усталости металла.

Или, может быть, вы создаете что-то вроде кулачков, режущих лезвий, штампов или поршневых штоков. Даже средне- и высокоуглеродистые стали иногда нуждаются в окончательной отделке для повышения сопротивления усталости металла.

Готовые изделия устойчивы к истиранию и коррозии. Вы знакомы с азотированием и нитроцементацией? Эти процессы упрочняют поверхности обрабатываемых деталей. Но в чем разница?

Читайте дальше, чтобы узнать больше.

Что такое нитроцементация?

Нитроцементация представляет собой термохимический диффузионный процесс. Азот, углерод и очень небольшое количество атомов кислорода диффундируют на поверхность стали или других сплавов железа. Это формирует поверхностный слой соединения и диффузионный слой.