Нормы расхода электродов: ВСН 452-84 Производственные нормы расхода материалов в строительстве. Сварка трубопроводов из легированных сталей, автоматическая сварка под флюсом листовых конструкций, сварка стержней арматуры и закладных деталей, газовая резка / 452 84

Содержание

Расход электродов при сварочных работах

Расход электродов при сварочных работах

Часто показатель расхода сварочных электродов является определяющим фактором в выборе той или иной марки. Он напрямую влияет на продолжительность сварочных работ и экономичность производимой сварки. Электрод для ручной дуговой сварки меняется сварщиком на другой, когда сварка еще должна производиться. Именно из-за этого все грамотные сварщики всегда держат под рукой необходимый запас электродов. Четкое понимание какой расход электродов при сварке должно быть при выборе любой марки.

Перед началом работ необходимо произвести подготовительные работы, связанные с прокалкой сварочных электродов в печке для прокалки в соответствии с требованиями. Ниже мы разберемся сколько нужно электродов для сварки и какой расход сварочных электродов каждой марки.

Чтобы правильно рассчитать необходимое количество сварочных электродов необходимо знать вводные данные и характеристики свариваемого металла:

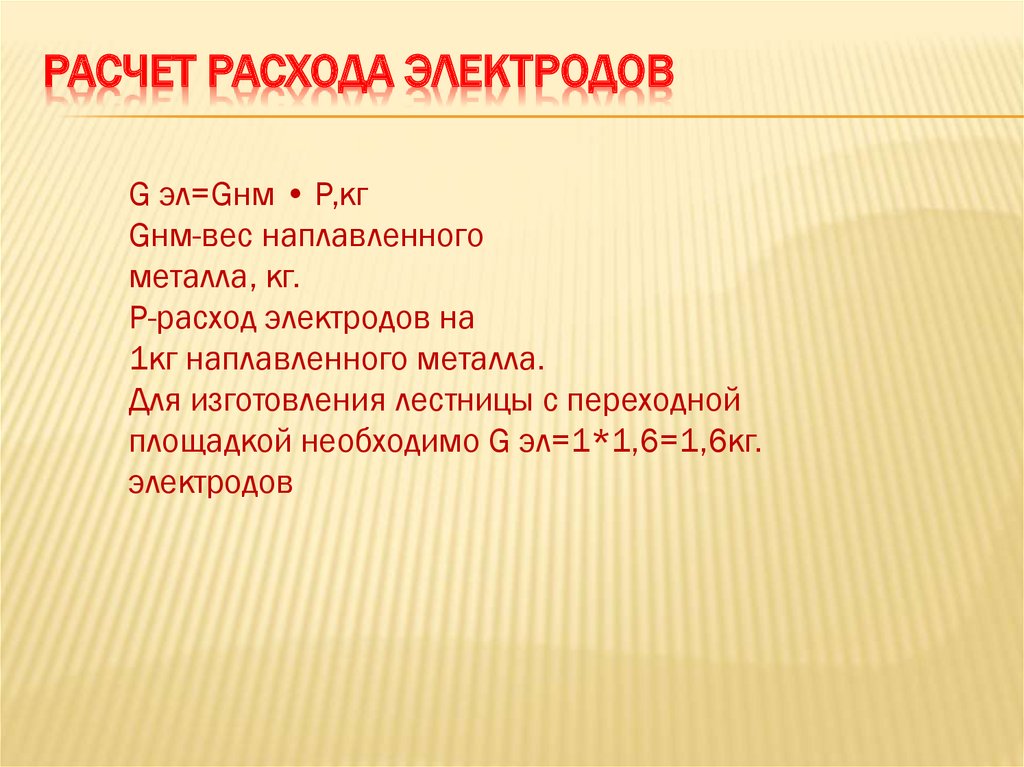

- Нужно знать требуемый вес наплавочного материала, которым будет заполнен сварочный шов.

Чтобы рассчитать количество наплавляемого материала необходимо иметь под рукой карту технологического процесса сварки. Чаще всего это полтора процента от веса свариваемой металлической конструкции.

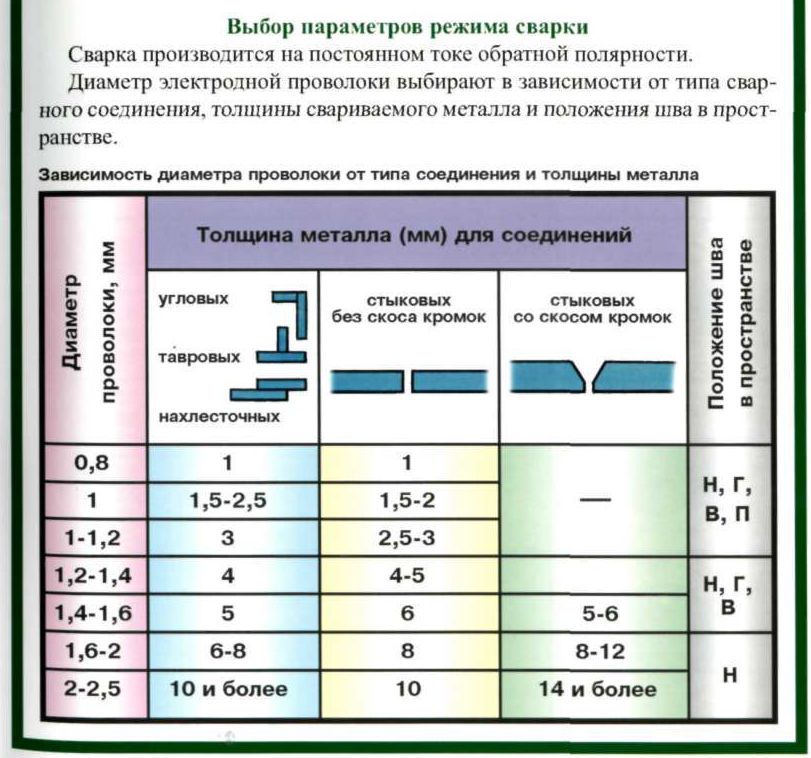

- Расход зависит от длины сварочного шва. Он измеряется с помощью рулетки вдоль металлоконструкции. Если шов глубокий, то нужно будет заваривать несколькими швами. При расчете это надо учесть.

- В карточке каждого сварочного электрода можно узнать приблизительную норму расхода на метр сварочного шва.

Нормы расхода электродов на сварочный процесс.

Под нормой расхода мы понимаем вес наплавочного материала для сварочного шва на один метр.

Нормы расхода бывают операционной, детальной и узловой. Операционная зависит от типа сварочного процесса. Детальную рассчитывают по весу наплавки при сварке отдельной детали. Узловая рассчитывается исходя из веса наплавочного материала в отдельном узле металлической конструкции.

Отсюда можно сказать, что более точно норма расхода зависит от техники сварочного процесса, вида шва, количества швов и других показателей. Часто сварщики определяют «на глаз» сколько потребуется электродов для сварки – это так называемое практическое наблюдение.

Сварка труб- расход электродов.

Как мы и говорили ранее расход электродов связан с вычислением заполняемого наплавочного материала на один метр сварочного шва. Чтобы рассчитать сколько потребуется сварочных электродов следует разделить полученную норму расхода в метре на вес электрода. Отсюда получается штучная потребность в электродах на один метр. Эти расчеты нужны для того, чтобы рассчитать количество электродов на весь сварочный процесс конкретной трубы. Полученное количество электродов умножаем на длину в метрах. Получаем потребность для всей трубы.

Как правило полученный результат нужно увеличить в полтора раза, чтобы сделать поправку на шлак от электродов. Для каждой группы электродов коэффициент поправки свой его нужно искать в каталоге или справочнике производителя.

Для каждой группы электродов коэффициент поправки свой его нужно искать в каталоге или справочнике производителя.

Возврат к списку

Обоснование стоимости сварных соединений от 10 катета и выше

При составлении коммерческих смет, если заказчик пытается экономить за счет удаления машин и механизмов, ресурсной части расценок, возможен вариант доказательства использования материала по фактически выполненным работам.

Рассмотрим пример из практики – нетиповой проект реконструируемого объекта: доказательство расхода электродов при применении монтажного сборника № 9 «Строительные металлические конструкции». Для этого используем ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве».

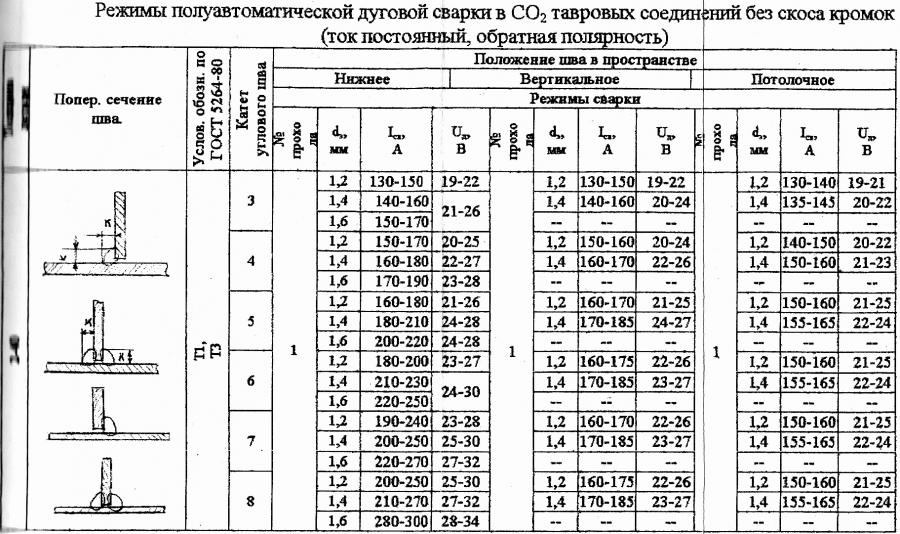

Согласно сборнику ВСН 416-81 Сварочные работы, п. 10 «Производственные нормы расхода материала» электроды делятся на 4 группы с указанием коэффициента расхода. Электроды УОНИ-13/55 (электроды, применяемые для сварки металлоконструкций на стройке) относятся к группе электродов IV. Способ сварочных соединений в примере – тавровые без скоса кромок односторонние Т1.

Электроды УОНИ-13/55 (электроды, применяемые для сварки металлоконструкций на стройке) относятся к группе электродов IV. Способ сварочных соединений в примере – тавровые без скоса кромок односторонние Т1.

В параграфе 13 «Соединения тавровые без скоса кромок односторонние Т1» таблица 013 «Нормы на 1 м шва» представлены нормы расхода электродов по катетам шва и категориям электродов (в данном случае IV группа).

Необходимо произвести монтаж стоек ограждений под конвейер. Доказательная база использования ресурсов (расход электродов при катете шва 12 мм) такова.

Пример 1. При монтаже стойки применялся катет шва 12 мм за 4 прохода длиной 8,2 м. Общий тоннаж 144 кг.

Согласно нормативу ВСН 416-81 таблицы 013, при катете шва 12 мм норма на 1 метр шва электродов УОНИ-13/55 равна 1,122 кг.

Длину катета 8,2 метра нужно умножить на норму расхода 1,122 кг = 9,2004 кг – норма расхода электродов УОНИ-13/55.

При монтаже стойки в смете заказчика использована расценка ФЕР09-03-030-01, где расход электродов на 0,144 т составляет 0,0006 т=0,6 кг, что не соответствует расходу электродов при катете шва 12 мм.

При применении расценки в смете ФЕР46-01-013-01 расход электродов при длине сварного шва 8,2 м составляет 7,8 кг.

При применении расценок на монтаж ФЕР09-03-030-01 и усиление ФЕР46-01-013-01 расход электродов в совокупности 0,6 + 7,8=8,4 кг, что более подходит к реальному расходу электродов.

Пример 2. Катет шва 12 мм за 4 прохода длиной 1,6 метра. Аналогичный расчет: при монтаже 0,024 т в расценке ФЕР09-03-030-01 расход электродов 0,0001 т = 0,1 кг. При усилении в КМ1-1 в расценке ФЕР46-01-013-01 расход электродов на 1,6 метра 0,0016 т = 1,6 кг.

При усилении в КМ1-1 в расценке ФЕР46-01-013-01 расход электродов на 1,6 метра 0,0016 т = 1,6 кг.

При расчете по нормативу ВСН 416-81 расход электрода 1,6 * 1,122 = 1,7952 кг.

Пример 3. Сварка сплошным швом с катетом 12 мм за 2 прохода длинной 41 метр. Расход электродов 0,0017 т на вес 0,544 т. При расчетах по ВСН 416-81 на 12 катет при длине 41 метр расход электродов 46 кг. При применяемой расценке ФЕР09-03-002-13 на монтаж пластин для стыковки балок и расценке на усиление ФЕР46-01-013-01 расход электродов 1,7 кг + 41 кг = 42,7.

Данный вариант из практики подходит при финансировании частным инвестором (коммерческий подряд).

Таким образом, при составлении коммерческих смет, где заказчик удаляет из расценок ресурсы, не учитывает технологию производства работ, можно доказывать расчет неучтенных ресурсов, которые несет подрядчик.

Снижение потребления электродов (ECR®) | ChemTreat, Inc.

Снижение затрат на электроды при улучшении оценки ESG

Поскольку производители стали справляются с проблемами, связанными с повышением цен на электроды для электродуговых печей (ЭДП) и установок ковшовой металлургии (ЛМК), перед ними стоит задача сократить выбросы углекислого газа при одновременном увеличении пропускной способности завода. Команда ChemTreat, занимающаяся первичными металлами, и преданные своему делу ученые-исследователи разработали интересное решение, которое поможет нашим клиентам решить эти проблемы.

В нашей инновационной и запатентованной технологии снижения расхода электрода (ECR) используется новый процесс нанесения антиоксидантного барьера на поверхность электрода во время работы печи.

ECR — это автоматизированный способ продлить срок службы электродов, одновременно повышая производительность и снижая выбросы парниковых газов.

Прочитать пример из практики

Как работает технология

Процесс ECR

ChemTreat непрерывно подается в систему распыления воды и распределяется по поверхности электрода через распылительное кольцо. По мере испарения воды на поверхности электрода образуется видимый защитный барьер.

По мере испарения воды на поверхности электрода образуется видимый защитный барьер.

Этот запатентованный процесс не только обеспечивает защитный барьер над дельтой печи, но и обеспечивает дополнительную защиту от окисления, когда электрод проникает в печь. Оказавшись внутри печи, окислительный барьер расплавляется, расширяя защиту электрода и, в конечном итоге, уменьшая связанную с ним красную длину.

Оценка защитного барьера, образованного приложением ECR, с помощью сканирующего электронного микроскопа

Программа управляется с помощью автоматизации, разработанной для обеспечения следующих преимуществ:

- Пакет управления технологическим процессом, предназначенный для работы в суровых условиях, окружающих печь

- Пропорциональное управление подачей химикатов на основе расхода

- Блокировка резервного насоса в периоды отсутствия потока

- Мониторинг запасов и тренды

- Проверка подачи химикатов и автоматическая сигнализация

- Автоматическая отчетность о тенденциях с помощью CTVista ® + интеллектуальная платформа управления водными ресурсами

Ваша опытная команда ChemTreat Primary Metals настроит программу для каждой печи на вашем предприятии. Разработка программы будет основываться на работе печи, конкретном химическом составе распыляемой воды, соответствующем оборудовании и связанном с ним тепловом потоке.

Разработка программы будет основываться на работе печи, конкретном химическом составе распыляемой воды, соответствующем оборудовании и связанном с ним тепловом потоке.

ECR ™ программа в эксплуатации с видимой струей воды

Результаты

Предприятия, которые в настоящее время используют эту технологию, получили следующие годовые результаты на печь:

- Снижение расхода электродов в среднем на 9,8 %

- В среднем 500–1200 тонн CO 2 на печь ежегодно ликвидируется

- Повышение производительности предприятия за счет сокращения времени добавления электродов

Вся информация об экономии рассчитывается и фиксируется в ECR Калькулятор в CTVista 9 от ChemTreat0034 ® + программное обеспечение.

Нажмите здесь, чтобы связаться со специалистом ChemTreat по поводу ECR.

Все сайты разные. Результаты могут отличаться.

Ожидается, что рынок графитовых электродов составит

2024).

Основным сырьем, используемым для производства графитовых электродов, является игольчатый кокс (на основе нефти или угля). — Ожидается, что рост производства чугуна и стали в развивающихся странах и увеличение доступности стального лома в Китае, что приведет к увеличению использования электродуговых печей, будут стимулировать спрос на рынке в течение прогнозируемого периода.

Основным сырьем, используемым для производства графитовых электродов, является игольчатый кокс (на основе нефти или угля). — Ожидается, что рост производства чугуна и стали в развивающихся странах и увеличение доступности стального лома в Китае, что приведет к увеличению использования электродуговых печей, будут стимулировать спрос на рынке в течение прогнозируемого периода.

| Источник:

ReportLinker FR

ReportLinker FR

Нью-Йорк, 8 ноября 2019 г. (GLOBE NEWSWIRE) — Reportlinker.com объявляет о выпуске отчета «Рынок графитовых электродов – рост, тенденции и прогноз (2019–2024)» – https://www. reportlinker.com/p05826223/?utm_source=GNW

— Стремительный рост цен на игольчатый кокс, приводящий к дефициту предложения, наряду с другими ограничениями, такими как ограниченный рост производства графитированных электродов UHP в Китае и консолидация производства графитовых электродов, вероятно, будут препятствовать росту рынка.

— Ожидается, что рост производства стали с использованием технологии электродуговых печей в Китае откроет новые возможности для рынка в будущем.

Ключевые тенденции рынка

Увеличение производства стали с помощью технологии электродуговой печи

— Дуговая электропечь принимает стальной лом, ПВЖ, ГБЖ (горячебрикетированное железо, прессованное ПВЖ) или чугун в твердом виде и плавит их для получения стали. На маршруте ЭДП электричество обеспечивает электроэнергию для плавления сырья.

— Графитовый электрод в основном используется в процессе производства стали в электродуговых печах (ЭДП) для плавления стального лома. Электроды изготовлены из графита, благодаря его способности выдерживать высокие температуры. В ЭДП кончик электрода может достигать 3000º по Фаренгейту, что составляет половину температуры поверхности Солнца. Размер электродов широко варьируется: от 75 мм до 750 мм в диаметре и до 2800 мм в длину.

— Резкий рост цен на графитированные электроды привел к увеличению затрат электросталеплавильных заводов. По оценкам, средняя ЭДП потребляет около 1,7 кг графитированных электродов для производства одной метрической тонны стали. Цены на графитированные электроды в Китае выросли более чем на 700% по сравнению с 2017 годом.

По оценкам, средняя ЭДП потребляет около 1,7 кг графитированных электродов для производства одной метрической тонны стали. Цены на графитированные электроды в Китае выросли более чем на 700% по сравнению с 2017 годом.

— Рост цен объясняется консолидацией отрасли в глобальном масштабе, остановкой мощностей в Китае, соблюдением природоохранного законодательства и ростом производства ЭДП в глобальном масштабе. По оценкам, это увеличит себестоимость производства ЭДП на 1-5%, в зависимости от практики закупок на комбинате, что, вероятно, ограничит производство стали, поскольку в операциях с ЭДП нет замены графитовому электроду.

— Кроме того, политика Китая по борьбе с загрязнением воздуха была подкреплена жесткими ограничениями поставок не только для сталелитейного сектора, но и для угольной, цинковой и других отраслей, которые производят загрязнение твердыми частицами. В результате производство стали в Китае резко сократилось за последние годы. Однако ожидается, что это окажет положительное влияние на цены на сталь и сталелитейные заводы в регионе, что позволит им получить более высокую маржу.

— Ожидается, что вышеупомянутые факторы будут стимулировать рынок в течение прогнозируемого периода.

Азиатско-Тихоокеанский регион будет доминировать на рынке

— Азиатско-Тихоокеанский регион доминировал на рынке в 2018 году. Китай занимает наибольшую долю с точки зрения потребления и производственных мощностей графитированных электродов в глобальном сценарии. Китай произвел около 520 тысяч метрических тонн графитированного электрода, почти 62% которого было использовано для внутреннего потребления. Производство и спрос на графитированные электроды в Китае демонстрировали стабильный рост до 2015 года.

— Производство графитированных электродов в 2015 году сократилось в связи с закрытием индукционных дуговых печей и мини-доменных печей мощностью почти 140 миллионов метрических тонн в качестве результат правительственных постановлений о сильно загрязняющих отраслях промышленности, призванных решить проблему экологических проблем.

— Ожидается, что рост производства автомобилей, наряду с расширением отрасли жилищного строительства, поддержит внутренний спрос на цветные сплавы, железо и сталь, что является положительным фактором для роста спроса на графитированные электроды в ближайшие годы. Текущая производственная мощность графитированных электродов UHP в Китае составляет около 50 тысяч метрических тонн в год. Ожидается также значительный рост спроса на электроды UHP в Китае в долгосрочной перспективе, и ожидается, что на более поздних этапах прогнозируемого периода появится дополнительная мощность в размере более 50 тысяч метрических тонн графитированных электродов UHP.

Текущая производственная мощность графитированных электродов UHP в Китае составляет около 50 тысяч метрических тонн в год. Ожидается также значительный рост спроса на электроды UHP в Китае в долгосрочной перспективе, и ожидается, что на более поздних этапах прогнозируемого периода появится дополнительная мощность в размере более 50 тысяч метрических тонн графитированных электродов UHP.

Конкурентная среда

Рынок графитированных электродов консолидирован по своей природе. Что касается доли рынка, то в настоящее время на нем доминируют несколько крупных игроков. Ключевыми игроками на рынке графитовых электродов являются Группа ЭНЕРГОПРОМ, Fangda Carbon New Material Technology Co. Ltd, GrafTech International, Graphite India Limited, HEG Limited, Jilin Carbon Co. Ltd, Kaifeng Carbon Co. Ltd и Nantong Yangzi Carbon Co. Ltd. среди прочих.

Причины для покупки этого отчета:

— лист рыночной оценки (ME) в формате Excel

— Настройка отчета в соответствии с требованиями клиента

— 3 месяца поддержки аналитиков

Читать полный отчет: https://www.

Чтобы рассчитать количество наплавляемого материала необходимо иметь под рукой карту технологического процесса сварки. Чаще всего это полтора процента от веса свариваемой металлической конструкции.

Чтобы рассчитать количество наплавляемого материала необходимо иметь под рукой карту технологического процесса сварки. Чаще всего это полтора процента от веса свариваемой металлической конструкции.