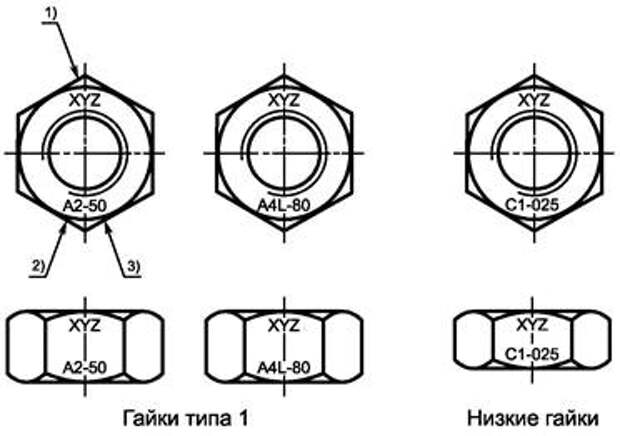

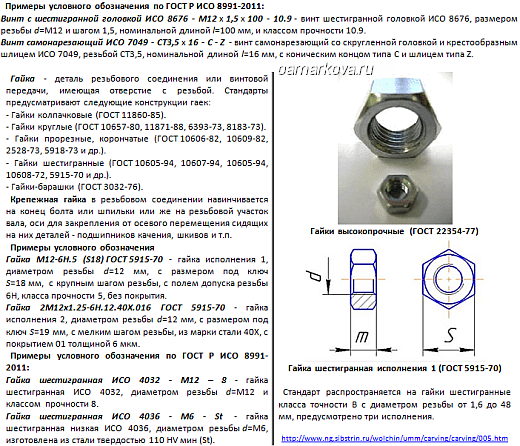

Обозначение гаек по гост: Обозначение нержавеющих гаек по ГОСТ ISO 3506-2–2014

|

|

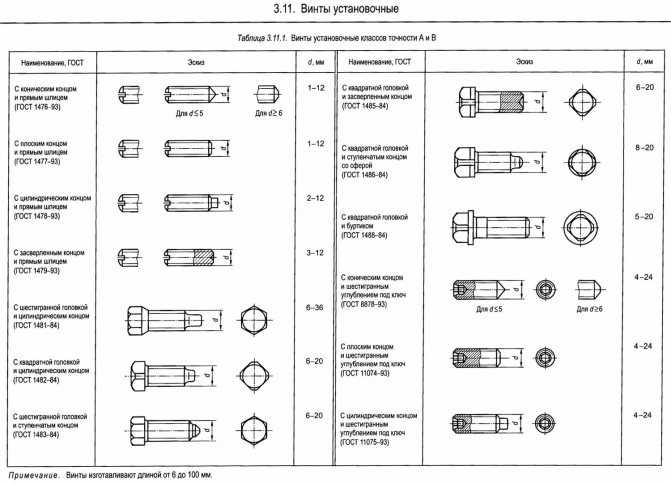

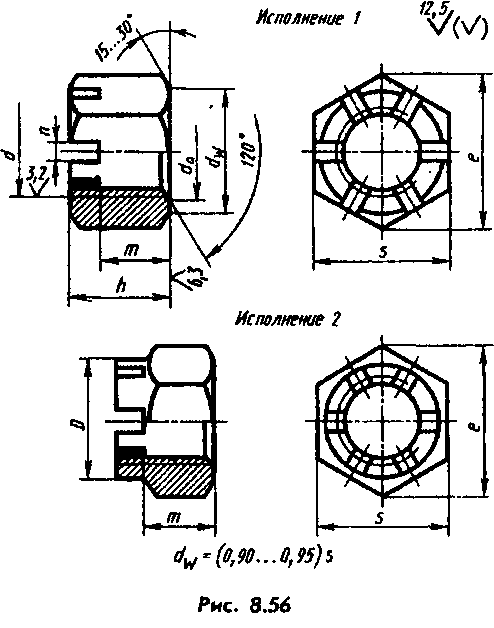

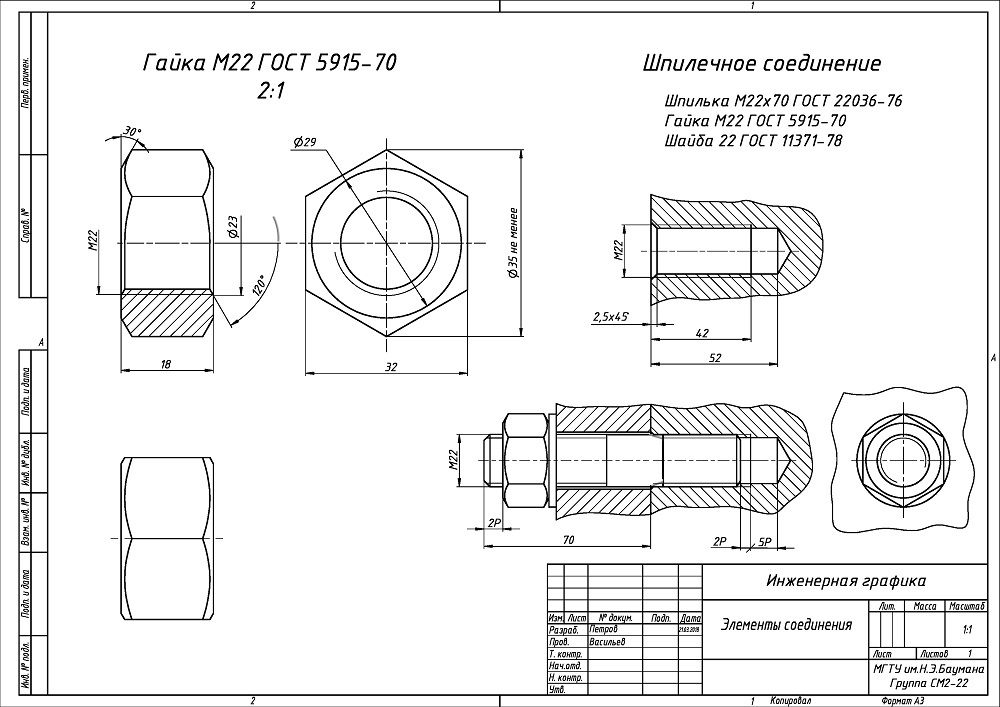

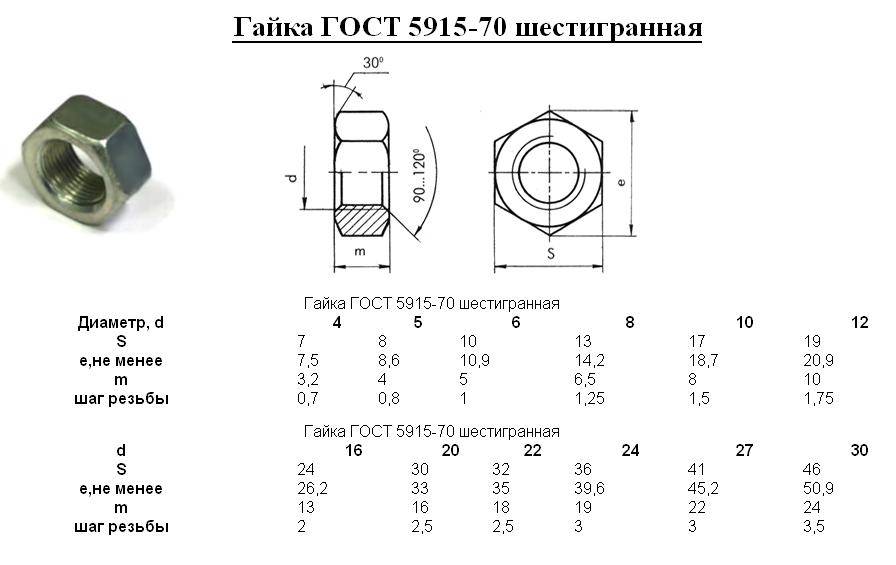

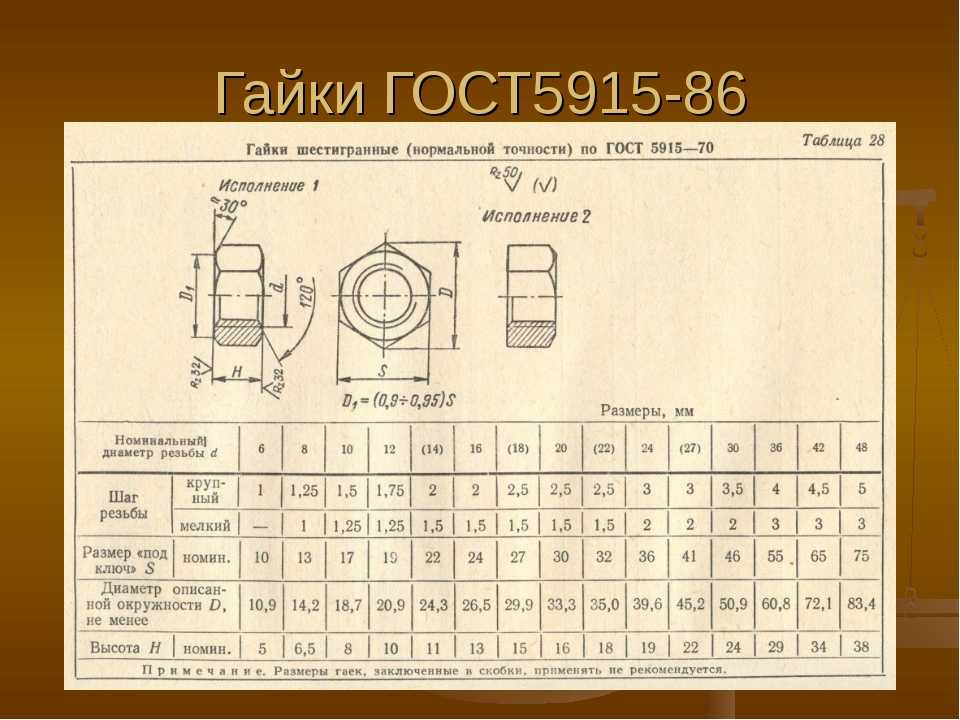

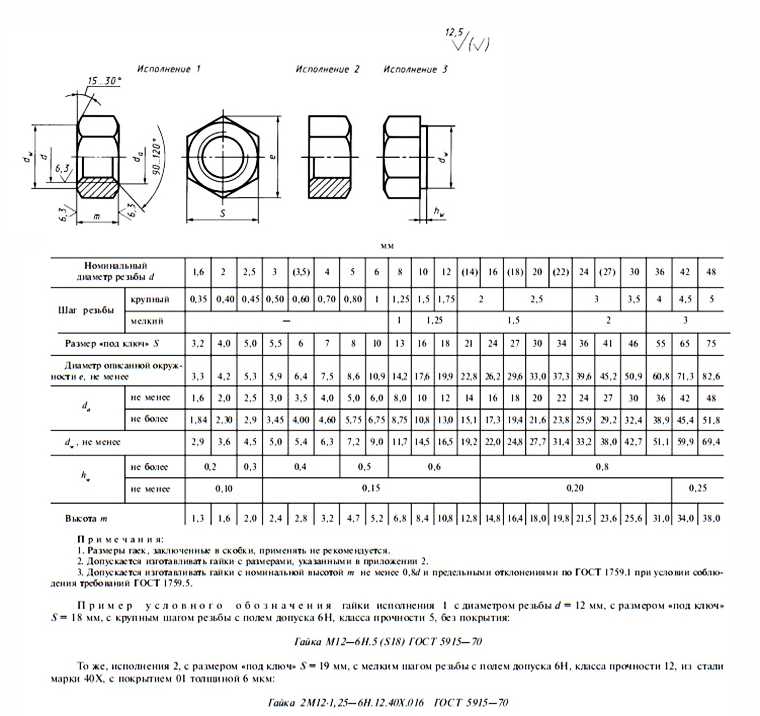

ГОСТ 5915-70 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ ГАЙКИ ШЕСТИГРАННЫЕ КОНСТРУКЦИЯ И РАЗМЕРЫ Москва ГОСТ 5915-70 МЕЖГОСУДАРСТВЕННЫЙ

Дата введения 01.07.72 в части размера «под ключ»

01.01.73 1. Настоящий стандарт распространяется

(Измененная редакция, Изм. № 4). 2. Конструкция и размеры гаек должны соответствовать

(Измененная редакция, Изм. № 2-7). 3. Резьба по ГОСТ

(Измененная редакция, Изм. № 2, 4). 3а. Не установленные настоящим стандартом допуски

3б. Допустимые дефекты поверхностей гаек и методы

3а, 3б. (Введены дополнительно, Изм. 4. (Исключен, Изм.

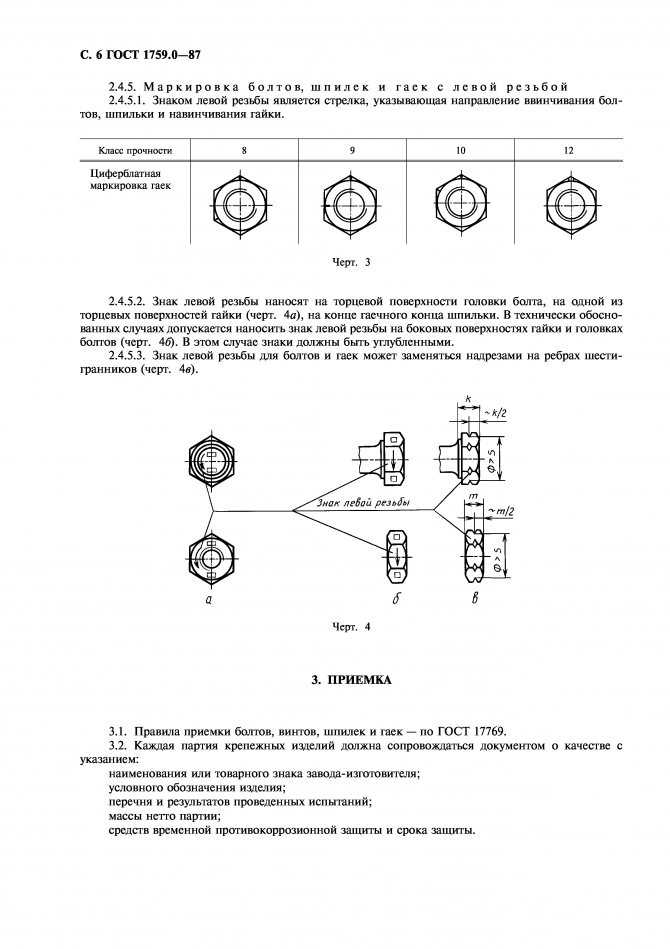

5. Технические требования — по ГОСТ 1759.0*. ____________ * На территории Российской Федерации в части маркировки действуют ГОСТ

6. (Исключен, Изм.

7. Масса гаек указана в приложении 1. 8. (Исключен, Изм.

Примечания. 1. Размеры

2. Допускается

3. Допускается изготавливать гайки с номинальной высотой m не менее 0,8d и предельными отклонениями по ГОСТ

_______________ * На территории Российской Федерации действует ГОСТ

Пример условного обозначения гайки исполнения 1, диаметром резьбы d =

Гайка М12-6Н.5 (S18) ГОСТ

То же, исполнения 2, с размером «под ключ» S = 19 мм, с мелким шагом резьбы с полем допуска 6Н, класса

Гайка 2М12´1,25-6Н.12.40Х.016 ГОСТ 5915-70

ПРИЛОЖЕНИЕ 1 Масса стальных гаек (исполнение 1) с крупным шагом

Для определения массы гаек из других материалов

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 4, 6). ПРИЛОЖЕНИЕ 2 Размеры в мм

ПРИЛОЖЕНИЕ 2

ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством черной

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением

3. Стандарт полностью соответствует СТ СЭВ 3683-82 4. ВЗАМЕН ГОСТ 5915-62 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу №

7. ИЗДАНИЕ (февраль 2010 г.) с Изменениями № 2, 3, 4,

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

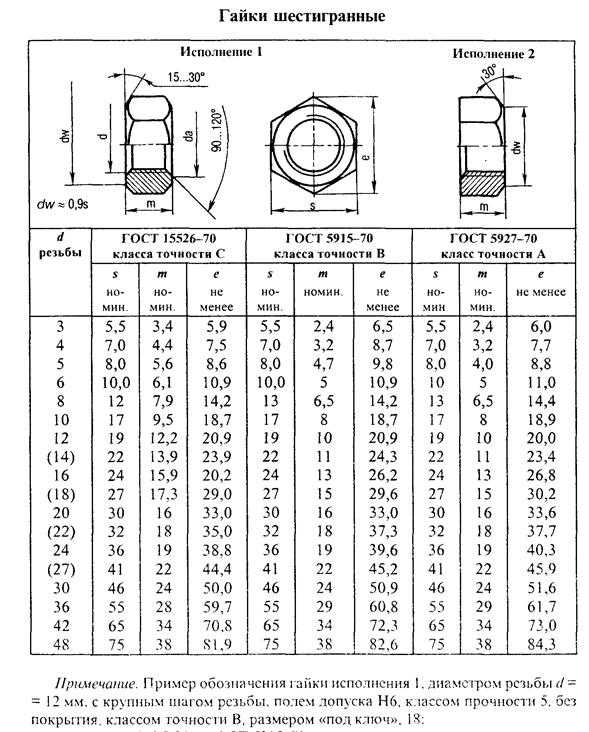

ГОСТ 5915-70 исполнение 1 Гайки шестигранные класса точности В

Изготовление крепежа по ГОСТ

Изготовление крепежа по ОСТ

Изготовление крепежа по чертежам

Производство крепежа

Гайки шестигранные класса точности В.

|

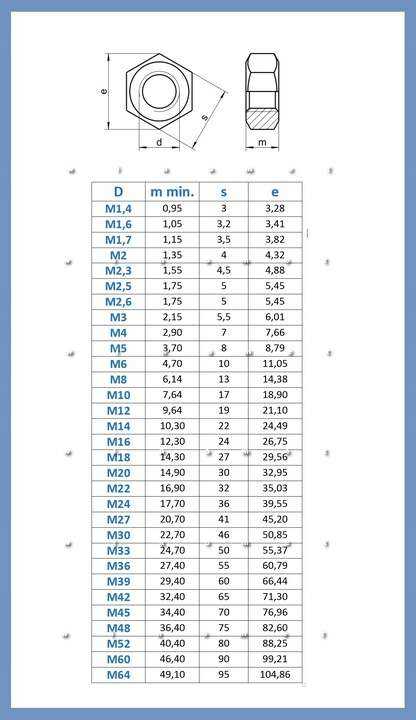

Номинальный размер резьбы d

|

1,6

|

2

|

2,5

|

3

|

(3,5)

|

4

|

5

|

6

|

8

|

10

|

12

|

(14)

|

16

|

(18)

|

20

|

(22)

|

24

|

(27)

|

30

|

36

|

42

|

48

| |

|

Шаг резьбы

|

крупный

|

0,35

|

0,40

|

0,45

|

0,50

|

0,60

|

0,70

|

0,80

|

1

|

1,25

|

1,5

|

1,75

|

2

|

2,5

|

3

|

3,5

|

4

|

4,5

|

5

| ||||

|

мелкий

|

—

|

1

|

1,25

|

1,5

|

2

|

3

| |||||||||||||||||

|

Размер «под ключ» S

|

3,2

|

4,0

|

5,0

|

5,5

|

6

|

7

|

8

|

10

|

13

|

16

|

18

|

21

|

24

|

27

|

30

|

34

|

36

|

41

|

46

|

55

|

65

|

75

| |

|

Диаметр описанной окружности е, не менее

|

3,3

|

4,2

|

5,3

|

5,9

|

6,4

|

7,5

|

8,6

|

10,9

|

14,2

|

17,6

|

19,9

|

22,8

|

26,2

|

29,6

|

33,0

|

37,3

|

39,6

|

45,2

|

50,9

|

60,8

|

71,3

|

82,6

| |

|

da

|

не менее

|

1,6

|

2

|

2,5

|

3

|

3,5

|

4

|

5

|

6

|

8

|

10

|

12

|

14

|

15

|

18

|

20

|

22

|

24

|

27

|

30

|

36

|

42

|

48

|

|

не более

|

1,84

|

2,30

|

2,9

|

3,45

|

4,00

|

4,60

|

5,75

|

6,75

|

8,75

|

10,8

|

13,0

|

15,1

|

17,3

|

19,4

|

21,6

|

23,8

|

25,9

|

29,2

|

32,4

|

38,9

|

45,4

|

51,8

| |

|

dw, не менее

|

2,9

|

3,6

|

4,5

|

5,0

|

5,4

|

6,3

|

7,2

|

9,0

|

11,7

|

14,5

|

16,5

|

19,2

|

22,0

|

24,8

|

27,7

|

31,4

|

33,2

|

38,0

|

42,7

|

51,1

|

59,9

|

69,4

| |

|

hw

|

не более

|

0,2

|

0,3

|

0,4

|

0,5

|

0,6

|

0,8

| ||||||||||||||||

|

не менее

|

0,10

|

0,15

|

0,20

|

0,25

| |||||||||||||||||||

|

Высота m

|

1,3

|

1,6

|

2,0

|

2,4

|

2,8

|

3,2

|

4,7

|

5,2

|

6,8

|

8,4

|

10,8

|

12,8

|

14,8

|

16,4

|

18

|

19,8

|

21,5

|

23,6

|

25,6

|

31

|

34

|

38

| |

Размеры гаек, заключенные в скобки, применять не рекомендуется.

Пример условного обозначения гайки исполнения 1 с диаметром резьбы d=12 мм, с размером «под ключ» S=18 мм, с крупным шагом резьбы с полем допуска 6Н, класса прочности 5, без покрытия:

Гайка М12-6Н.5 (S18) ГОСТ 5915-70

Наши преимущества:

- • Мы — это прямой производитель и поставщик крепежа по ГОСТ и ОСТ;

- • Мы работаем по №275-ФЗ «О государственном оборонном заказе»;

- • Мы предоставляем сертификаты на металл;

- • Мы наносим гальваническое покрытие согласно требованиям;

- • Мы изготовливаем крепежные детали по чертежам заказчика.

Сертификаты соответствия

В каталоге наших товаров Вы можете заказать следующие виды метизной продукции:

Болты Винты Гайки Заклепки Стойки Шайбы Шплинты Штифты Лепестки Наконечники Прижимы

Сталь 12х23 (1Х13) / Auremo

Сталь 12Х11В2МФ (ЭИ756)

Сталь 08Х31Н6М2Т (ЭП54)

Сталь 10Х12Н3М2ФА (CSD-M)

Сталь 10Х12НД (0Х12НД)

Сталь 10Х13Г12БС2Н2Д2 (ДИ59)

Сталь 10Х18Г14АН4 (ЭП197; Х18Г14АН4)

Сталь 10Х32Н8 (ЭП263; Х32Н8)

Сталь 10Х9МФБ (ДИ82)

Сталь 08Х14Ф

Сталь 12х23 (1Х13)

Сталь 12Х28Н10Т (18ХР10НИТИ)

Сталь 12Х18Н12Т (Х18Н12Т)

Сталь 12Х18Н9СМР (ЭП414; Х18Н9СМР)

Сталь 12Х18Н9Т (Х18Н9Т)

Сталь 16Х20К6Н2МВФ (ЭП768; ВНС-22)

Сталь 19Х20Н4АМ3Д2С (ЭК7)

Сталь 90Г29Ю9ВБМ (ДИ38; 90Г29Ю9ВМБФ; ДИ38Ф)

Сталь 03Х24Н6АМ3 (ЗИ130)

Сталь 015Х14Н19С6Б (ЧС110)

Сталь 015Х20Н25Г2Б (ЭП754)

Сталь 02Х24Н6АМ3 (ДИ91)

Сталь 03Н18К9М5Т (ЭП637; МС200)

Сталь 03Х26Н15М3Б (026Х16Н15М3Б; ЭИ844Б)

Сталь 03Х18Н9Т (Х18Н9Т)

Сталь 03Х19Н15Г6М2АВ2 (ЧС39)

Сталь 03Х21Н32М3Б (ЭП864; ЧС33)

Сталь 08Х20Н5АГ12МФ (ДИ8)

Сталь 03Х9К14Н6М3Д (ЭП921; 03Х9К14Н6М3ДФ)

Сталь 04Х11Н9М2Д2 (ЭП832; 04Х11Н9М2Д2ТЮ)

Сталь 04Х13Н4АГ20 (ЧС52)

Сталь 04Х14К13Н4М3ТВ (ЭП767)

Сталь 05Х15Н9Г6АМ (ЧС31)

Сталь 05Х21Н12Г2БРч (ДИ94)

Сталь 07Х13АГ20 (ЧС46)

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 12Х13 |

| Обозначение ГОСТ латинское | 12X13 |

| Транслитерация | 12ч23 |

| Химические элементы | 12Cr13 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 1Х13 |

| Обозначение ГОСТ латинское | 1X13 |

| Транслитерация | 1ч23 |

| Химические элементы | 1Cr13 |

Описание

Сталь 12х23 используется : для изготовления деталей с повышенной пластичностью, напряжениями; для изделий, подвергающихся воздействию слабоагрессивных сред при комнатной температуре, и деталей, работающих при температуре 450-500 °С; лопатки паровых турбин, работающие при температуре до +580 °С; и детали трубчатых котлов; детали летательных аппаратов, детали авиационных приборов, винты, гайки, болты, мелкие шестерни, детали зубчатых и пластинчатых компрессоров, термообработанные на твердость HRC<35; катаные кольца различного назначения.

Примечание

Сталь хромистая коррозионно-стойкая, жаростойкая и жаропрочная мартенситно-ферритного класса.

Наибольшая коррозионная стойкость достигается после термической обработки (закалки и отпуска) и полировки. Рекомендуемая максимальная рабочая температура в течение длительного времени до +550 °С.

Температура интенсивного образования накипи на воздухе +700 °С.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока из легированной стали | В73 | ГОСТ 18143-72 |

| Формовка металлов. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, ТУ 0306.018-80 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, ТУ 14-1-2186-77, ТУ 14-1-3620-83 |

| Ленты | В34 | ГОСТ 4986-79 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Прокат сортовой и фасонный | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ГОСТ 18968-73, ГОСТ 19442-74, ОСТ 1 -76, ТУ 14-1-1404-75, ТУ 14-1-2720-79, ТУ 14-1-2972-80, ТУ 14- 1-3564-83, ТУ 14-1-377-72, ТУ 14-1-3957-85, ТУ 14-1-655-73, ТУ 14-1-95-71, ТУ 14-11-245-88 |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 9940-81, ГОСТ 9941-81, ТУ 1301-001-32003846-2001, ТУ 14-3-1654-89 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 -91 |

Быки. Бланки. Плиты Бланки. Плиты | В21 | ОСТ 1 |

| Быки. Бланки. Плиты | В31 | ОСТ 108.020.03-82, ОСТ 3-1686-90, ОСТ 95-10-72, ТУ 14-1-565-84 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1404-75 | 0,09-0,15 | ≤0,025 | ≤0,03 | ≤0,5 | 12-14 | ≤0,6 | — | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ТУ 14-1-2186-77 | 0,09-0,15 | ≤0,025 | ≤0,03 | ≤0,6 | 12-14 | ≤0,6 | ≤0,6 | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ГОСТ 5632-72 | 0,09-0,15 | ≤0,025 | ≤0,03 | ≤0,8 | 12-14 | ≤0,8 | — | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

Основа Fe .

По ТУ 14-1-1404-75 химический состав приведен для марки 12Х13-Ш.

По ТУ 14-1-2186-77 для стали, выплавленной с электрошлаковым переплавом, содержание S ≤ 0,015%.

Механические характеристики

| Сечение, мм | t отпуска, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д 4 | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|---|

| Листовой прокат. Закалка на воздухе до 960 °С + Отпуск | |||||||||

| — | ≥250 | ≥930 | ≥1270 | ≥15 | — | — | ≥60 | — | 360-380 |

| Образец прокатный диаметром 10 мм и длиной 50 мм. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | |||||||||

| — | — | ≥69 | ≥82 | ≥48 | — | — | ≥95 | — | — |

Прутки при 20 °C. Закалка в масло 1000-1050 °С + Отпуск при 750 °С (указана температура и время выдержки) Закалка в масло 1000-1050 °С + Отпуск при 750 °С (указана температура и время выдержки) | |||||||||

| — | — | ≥430 | ≥630 | ≥24 | — | — | ≥71 | — | — |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1 -91 | |||||||||

| — | — | — | 640-830 | — | — | — | — | — | 197-248 |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масле или воздухе от 1000-1050 °С до + Отпуск в 680-790 °С, охлаждение в масле или воздухе (образец) | |||||||||

| ≤200 | — | ≥392 | ≥588 | ≥20 | — | — | ≥45 | ≥882 | 192-241 |

| Листовой прокат. Закалка на воздухе до 960 °С + Отпуск | |||||||||

| — | ≥540 | ≥780 | ≥980 | ≥20 | — | — | ≥65 | — | 260-350 |

Образец прокатный диаметром 10 мм и длиной 50 мм. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | |||||||||

| — | — | ≥63 | ≥78 | ≥60 | — | — | ≥81 | — | — |

| Прутки при 20 °C. Закалка в масло 1000-1050 °С + Отпуск при 750 °С (указана температура и время выдержки) | |||||||||

| — | — | ≥390 | ≥610 | ≥22 | — | — | ≥63 | — | — |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050°С + Отпуск при 700-790°С, охлаждение на воздухе | |||||||||

| ≤60 | — | ≥410 | ≥588 | ≥20 | — | — | ≥60 | ≥882 | 170-195 |

| Листовой прокат. Закалка на воздухе до 960 °С + Отпуск | |||||||||

| — | ≥600 | ≥620 | ≥780 | ≥22 | — | — | ≥65 | — | 210-250 |

Образец прокатный диаметром 10 мм и длиной 50 мм. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | |||||||||

| — | — | ≥38 | ≥53 | ≥68 | — | — | ≥90 | — | — |

| Прутки при 20 °C. Закалка в масло 1000-1050 °С + Отпуск при 750 °С (указана температура и время выдержки) | |||||||||

| — | — | ≥370 | ≥610 | ≥20 | — | — | ≥52 | — | — |

| Кольцо кованое ОСТ 1 -76. Отжиг на воздухе или в масле с 1000-1050 °С + Отпуск при 700-790 °С С воздушным охлаждением а если в масле и в воде | |||||||||

| 25 | — | ≥410 | ≥590 | ≥15 | — | — | ≥48 | ≥657 | — |

Образец прокатный диаметром 10 мм и длиной 50 мм. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | |||||||||

| — | — | ≥24 | ≥33 | ≥72 | — | — | ≥96 | — | — |

| Прутки при 20 °C. Закалка в масло 1000-1050 °С + Отпуск при 750 °С (указана температура и время выдержки) | |||||||||

| — | — | ≥420 | ≥610 | ≥24 | — | — | ≥71 | — | — |

| Лента стальная холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °С (образцы) | |||||||||

| 0,2-2 | — | — | ≥440 | — | ≥17 | — | — | — | — |

| Образец прокатный диаметром 10 мм и длиной 50 мм. Скорость деформации 20 мм/мин Скорость деформации 0,007 1/с | |||||||||

| — | — | ≥14 | ≥20 | ≥62 | — | — | ≥95 | — | — |

Лента стальная холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °С (образцы) Отжиг или отпуск при 740-800 °С (образцы) | |||||||||

| 0,2 | — | — | ≥440 | — | ≥9 | — | — | — | — |

| Прокат стальной. Закалка в масло с 1030-1050 °С + Отпуск при 680-700 °С | |||||||||

| — | — | 570-590 | 700-730 | 19-22 | — | — | 66-68 | — | — |

| — | — | 530-550 | 650-660 | ≥17 | — | — | ≥67 | — | — |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-780 °С | |||||||||

| — | — | — | ≥440 | ≥21 | — | — | — | — | — |

Сталь листовая горячекатаная (4,0-50,0 мм) и холоднокатаная (4,0-5,0 мм) по ГОСТ 7350-77. Отжиг на воздухе 960-1020°С + Отпуск при 680-780°С, охлаждение на воздухе или в печи Отжиг на воздухе 960-1020°С + Отпуск при 680-780°С, охлаждение на воздухе или в печи | |||||||||

| — | — | ≥345 | ≥490 | ≥21 | — | — | — | — | — |

| Прокат стальной. Закалка в масло с 1030-1050 °С + Отпуск при 680-700 °С | |||||||||

| — | — | 510-550 | 600-650 | 14-16 | — | — | 66-69 | — | — |

| Сталь листовая горячекатаная (4,0-50,0 мм) и холоднокатаная (4,0-5,0 мм) по ГОСТ 7350-77. Производитель шуточного режима | |||||||||

| — | — | ≥250 | ≤650 | ≥15 | — | — | — | — | — |

| Прокат стальной. Закалка в масло с 1030-1050 °С + Отпуск при 680-700 °С | |||||||||

| — | — | 460-490 | 570 | 13-15 | — | — | 64-67 | — | — |

Поковки. Отжиг на воздухе 1000-1050 °С + Отпуск при 700-790 °C, охлаждение на воздухе, в масле или воде Отжиг на воздухе 1000-1050 °С + Отпуск при 700-790 °C, охлаждение на воздухе, в масле или воде | |||||||||

| ≤60 | — | ≥412 | ≥589 | ≥17 | — | — | ≥50 | ≥587 | 147-217 |

| Прокат стальной. Закалка в масло с 1030-1050 °С + Отпуск при 680-700 °С | |||||||||

| — | — | 440-470 | 520-540 | 15-18 | — | — | ≥70 | — | — |

| Поковки. Отжиг на воздухе 1000-1050 °С + Отпуск при 700-790 °С, охлаждение на воздухе, в масле или воде | |||||||||

| 100-300 | — | ≥412 | ≥589 | ≥20 | — | — | ≥60 | ≥883 | 147-217 |

| Прокат стальной. Закалка в масло с 1030-1050 °С + Отпуск при 680-700 °С | |||||||||

| — | — | 310-410 | 330-450 | 20-27 | — | — | 79-85 | 186-265 | — |

Поковки. Отжиг на воздухе 1000-1050 °С + Отпуск при 700-790 °С, охлаждение на воздухе, в масле или воде Отжиг на воздухе 1000-1050 °С + Отпуск при 700-790 °С, охлаждение на воздухе, в масле или воде | |||||||||

| 300-1000 | — | ≥392 | ≥539 | ≥14 | — | — | ≥35 | ≥481 | 187-229 |

| 60-100 | — | ≥412 | ≥589 | ≥19 | — | — | ≥55 | ≥785 | 147-217 |

| Проволока в состоянии поставки по ГОСТ 18143-72 (удлинение, % при номинальной длине образца 100 мм указано для проволоки 1 класса, в скобках — для 2 класса) | |||||||||

| 1-6 | — | — | 490-740 | — | — | ≥20 (≥16) | — | — | — |

| Прокат в состоянии поставки, без термической обработки | |||||||||

| — | — | — | ≥500 | ≥14 | — | — | — | — | — |

| — | — | — | ≥400 | ≥21 | — | — | — | — | — |

| — | — | ≥220 | ≥400 | — | — | — | — | — | — |

Прутки и полосы горячекатаные и кованые ГОСТ 18968-73. Нормализация или отжиг при 1000-1050 °С, охлаждение на воздухе или в масле + Отпуск при 660-770 °С, охлаждение на воздухе Нормализация или отжиг при 1000-1050 °С, охлаждение на воздухе или в масле + Отпуск при 660-770 °С, охлаждение на воздухе | |||||||||

| — | 440-610 | ≥620 | ≥20 | — | — | ≥60 | ≥784 | 192-229 | |

| — | 540-705 | ≥670 | ≥16 | — | — | ≥60 | ≥588 | 207-241 | |

| Прутки обработанные на заданную прочность (ТС) по ГОСТ 18907-73 | |||||||||

| ≥5 | — | — | 490-780 | — | — | ≥16 | — | — | — |

| Прутки горячекатаные и кованые по ГОСТ 5949-75. Отжиг на воздухе или в масле при 1000-1050 °С + Отпуск при 700-790 °С, охлаждение на воздухе | |||||||||

| — | ≥410 | ≥590 | ≥20 | — | — | ≥60 | ≥883 | — | |

Прутки горячекатаные и кованые по СТП 26. 260.484-2004. Закалка в масле или воздухе от 1000-1050 °С до + Отпуск в 650-790 °С, охлаждение на воздухе, масле или воде 260.484-2004. Закалка в масле или воздухе от 1000-1050 °С до + Отпуск в 650-790 °С, охлаждение на воздухе, масле или воде | |||||||||

| — | ≥420 | ≥600 | ≥20 | — | — | ≥60 | ≥882 | — | |

| Трубы бесшовные горячедеформированные в состоянии поставки по ГОСТ 9940-81 | |||||||||

| — | — | ≥392 | ≥21 | — | — | — | — | — | |

| Стержни профильные (г/К, х/К и х/т для лопаток паровых турбин; х/а и х/т для соединительных лопаток паровых турбин) по ГОСТ 19442-74. Отжиг на воздухе или в масле с 1000-1050 °С до + Отпуск при 660-770 °С, охлаждение на воздухе (заданной прочности) | |||||||||

| — | 441-607 | 617-784 | ≥20 | — | — | ≥60 | ≥784 | 187-229 | |

| Формовка по ОСТ 1 | |||||||||

| — | ≥412 | ≥589 | ≥20 | — | — | ≥60 | ≥882 | — | |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| г 4 | Удлинение после разрыва |

| д | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | Р, НОМ · м | л, Вт/(м · °С) | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 0 | 217 | 85 | 7720 | 506 | — | — | — |

| 20 | 217 | — | 7720 | 506 | — | — | — |

| 100 | 212 | 80 | 7700 | — | 28 | — | — |

| 200 | 206 | 80 | 7670 | — | 28 | — | — |

| 300 | 198 | 77 | 7640 | — | 28 | — | — |

| 400 | 189 | 73 | 7620 | — | 28 | — | — |

| 500 | 180 | 68 | 7580 | — | 27 | — | — |

| 600 | — | 62 | 7550 | — | 26 | — | — |

| 700 | — | — | 7520 | — | 26 | — | — |

| 800 | — | — | 7490 | — | 25 | 13 | 657 |

| 900 | — | — | 7500 | — | 27 | 108 | 657 |

| 1000 | — | — | — | — | — | 108 | — |

| 1200 | — | — | — | — | — | 117 | — |

| 1100 | — | — | — | — | — | — | 666 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

| и | Коэффициент линейного расширения |

| С | Удельная теплоемкость |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Ограниченная свариваемость. Методы сварки: SMAW, ADS, ARDS и CCC под флюсом. Предварительный подогрев и термическая обработка применяются в зависимости от способа сварки, типа и назначения конструкции. |

| Склонность к отпускной хрупкости | Наклонный. |

| Температура ковки | Начало — 1230°С, конец — 850°С. сечения до 100 мм охлаждаются на воздухе, 101-350 мм — в колодцах. |

| Возможность обработки резанием | В закаленном и отпущенном состоянии при НВ 235 и нагнетателе ШБ=730 МПа Кн тв.узд.=0,8 Кн б.ст.=0,5. Для повышения обрабатываемости и твердости НВ ≤ 170 заготовки подвергают отжигу при 740-780 °С в течение 1-3 ч с охлаждением на воздухе. |

| Особенности термической обработки | Для получения характеристических значений механических свойств и твердости, установленных ЦКБ СТ А 010, и достижения максимальной коррозионной стойкости детали (заготовки) арматуры должны подвергаться закалке и отпуску. Мартенситная сталь ферритного класса используется в закаленном и отпущенном состоянии. Для стали 12Х13 обычно применяют два режима термической обработки, обеспечивающие сочетание коррозионной стойкости с разным уровнем прочности. Первый режим — закалка с 980-1020°С с охлаждением в масле или на воздухе и отпуском при 250-400°С, охлаждение на воздухе. Второй режим – закалка с 920-950°С, охлаждение в масле или на воздухе и отпуск 540-700°С. Если в качестве огнеупорного материала используется сталь 12Х13, то термическую обработку проводят в виде закалки от 1000-1050 °С на воздухе или в масле и отпуска при 650-790 °С с охлаждением на воздухе, масле или воде. Нагрев под закалку негабаритных и сварных изделий, а также изделий, имеющих резкие переходы по толщине, осуществляют с предварительным подогревом при 700-750 °С. время экспозиции сокращается на 25 %. Не допускается оставлять при 400-500 °С в связи с тем, что резко снижается ударная вязкость изделия. Низкий отпуск (275-350 °С) не допускается для крепежных изделий и прецизионных пар, так как при эксплуатации и хранении при отрицательных температурах возможно увеличение их размеров в результате превращения аустенита в мартенсит. Сварные детали и изделия из стали 12Х13 для повышения коррозионной стойкости подвергают отжигу по режиму: нагрев до 690-750 °С, выдержка — 1,5-2,0 ч, охлаждение на воздухе. время экспозиции сокращается на 25 %. Не допускается оставлять при 400-500 °С в связи с тем, что резко снижается ударная вязкость изделия. Низкий отпуск (275-350 °С) не допускается для крепежных изделий и прецизионных пар, так как при эксплуатации и хранении при отрицательных температурах возможно увеличение их размеров в результате превращения аустенита в мартенсит. Сварные детали и изделия из стали 12Х13 для повышения коррозионной стойкости подвергают отжигу по режиму: нагрев до 690-750 °С, выдержка — 1,5-2,0 ч, охлаждение на воздухе. |

BS 3692 Болты Производитель и экспортер в Индии | BigBoltNut

Номинальная длина болта l | Длина резьбыb |

До 125 мм включительно | 2d + 6 мм |

Свыше 125 мм до 200 мм включительно | 2d + 12 мм |

Более 200 мм | 2d + 25 мм |

Длина сбега резьбы не должна превышать значений, указанных в графе 3 таблицы 5.

Болты, которые слишком короткие для минимальной длины резьбы, должны иметь резьбу как винты и обозначаться как винты. Руководство в этом отношении приведено в Приложении D.

Допуски

Допуски на длину резьбы болтов должны составлять плюс два шага для всех диаметров, как указано в таблице D.2.

Эксцентриситет резьбы относительно стержня болтов не должен превышать значений, указанных в графе 19.таблицы 5.

Винты

Винты должны иметь резьбу, чтобы можно было завинтить калибр-кольцо вручную на расстоянии от

нижняя сторона головки не более чем в два с половиной раза больше шага для диаметров до 52 мм включительно

и в три с половиной раза больше шага для диаметров более 52 мм в соответствии с графой 3 таблицы 5.

Угловатость и эксцентриситет болтов, винтов и гаек

Ось резьбы гайки должна быть перпендикулярна поверхности гайки с учетом «допуска прямоугольности», указанного

В столбце 9Таблицы 6, что эквивалентно отклонению от прямоугольности ±1º.

Гайка навинчивается вручную на калибр с усеченной конической резьбой до тех пор, пока резьба гайки не будет затянута.

на резьбе манометра. Втулка, скользящая по параллельному выступу калибра и имеющая диаметр поверхности, равный минимальному расстоянию между гранями гайки и точно под углом 90º к оси калибра, должна быть доведена до

соприкасаться с передней поверхностью гайки.

Втулка должна находиться в таком положении, чтобы щуп с толщиной, равной допуску на прямоугольность, не мог попасть где-либо между передней поверхностью гайки и поверхностью втулки.

(см. Приложение А).

Шестигранники болтов, винтов и гаек должны быть перпендикулярны опорной поверхности, а угловатость головки

должен находиться в пределах 90º ± 1º (см. Приложение E).

Эксцентриситет граней шестигранника гаек относительно диаметра резьбы не должен превышать значений, указанных в графе 10 таблицы 6.

Эксцентриситет головки относительно ширины под ключ и эксцентриситет между хвостовиком и резьбой

болты и винты не должны превышать значений, указанных в колонках 18 и 19 соответственно таблицы 5.

Снятие фасок, накладывание шайб и зенкерование

Болты и винты

Головки болтов и винтов должны иметь фаску приблизительно 30º на верхней стороне и, по выбору изготовителя, поверхность под шайбу или сплошную опорную поверхность на нижней стороне, если покупатель в своем запросе или заказе специально не указывает, что ему требуется одна из доступные альтернативы.

Гайки

Гайки должны иметь фаску приблизительно 30º с обеих сторон.

Гайки должны быть утоплены под углом 120º ± 10º на обоих концах резьбы. Диаметр зенковки должен соответствовать требованиям ISO/FDIS 4759-1:2000, рисунок 69, следующим образом:

d ≤ 5 мм:d amax = 1,15d

5 мм amax = d + 0,75

d> 8 мм:d amax = 1,08d

для всех размеров:d амин = д

Требования распространяются на обе стороны симметричных деталей.

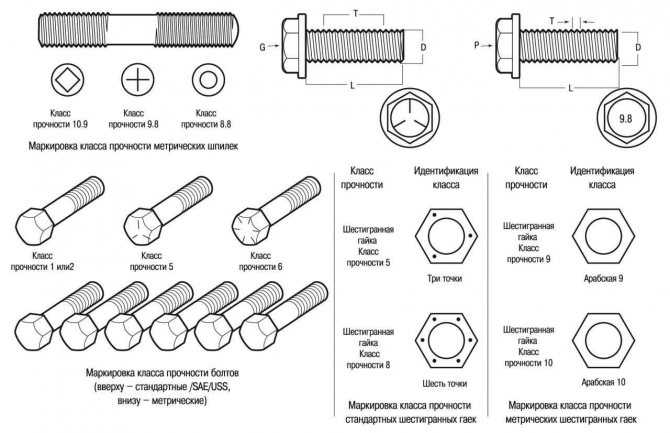

Система обозначения классов прочности для стальных болтов и винтов

В соответствии с BS EN ISO 898-1 система обозначения класса прочности (символ класса прочности)

для стальных болтов и винтов состоит из двух фигур. Первая составляет одну сотую от минимального предела прочности.

Первая составляет одну сотую от минимального предела прочности.

прочность в Н/мм2, а вторая – одна сотая отношение между минимальным пределом текучести

(или напряжение на пределе постоянной деформации, R0.2) и минимальный предел прочности на растяжение, выраженный в процентах, как

показано ниже, для класса прочности 8.8 в соответствии с таблицей 2.

Таблица 2 — Обозначения классов прочности стальных болтов и винтов

Обозначение класса прочности | 4,6 | 4,8 | 5,6 | 5,8 | 6,8 | 8,8 | 10,9 | 12,9 |

Прочность на растяжение R м мин. | 400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

Предел текучести R e мин. Н/мм2 | 240 | 320 | 300 | 400 | 480 | — | — | — |

Напряжение на постоянном пределе усадки R 0,2 Н/мм2 | — | — | — | — | — | 640 | 900 | 1080 |

Материал и производство стальных болтов и винтов

Способ производства

Стальные болты и винты могут изготавливаться методом холодной ковки, горячей ковки или точением из прутка. Выбор

Выбор

метод должен быть оставлен на усмотрение производителя.

Химический состав

Химические составы сталей, приведенные в таблице 2 стандарта BS EN ISO 898-1, приведены только для справки. Выбор

стали на усмотрение изготовителя. Используемая сталь должна быть такой, чтобы готовая

продукт обладает механическими свойствами, соответствующими указанному классу прочности.

Термическая обработка

Марки, обозначенные как 8.8, 10.9 и 12.9, должны подвергаться термической обработке для придания заданных механических свойств.

в БС ЕН ИСО 898-1.

Другие марки могут подвергаться термической обработке, если это необходимо для получения механических свойств, указанных в п.

БС ЕН ИСО 898-1.

Обезуглероживание

Обезуглероживание поверхности резьбы не должно превышать указанное ниже для болтов и винтов.

марок марок 8.8, 10.9и 12.9.

Глубина необезуглероженной зоны должна быть не менее двух третей глубины основной

нить. В корне резьбы обезуглероживание не должно превышать одной десятой глубины основного

В корне резьбы обезуглероживание не должно превышать одной десятой глубины основного

нить.

Метод измерения степени обезуглероживания должен соответствовать стандарту BS EN ISO 898-1.

Прокатные круги

ПРИМЕЧАНИЕ — Когда резьбу изготавливают накаткой, на вершинах обычно присутствуют небольшие нахлесты, которые обычно имеют величину,

не влияет на работу болта.

Нахлест, образованный на вершине резьбы перпендикулярно оси болта, не считается.

основанием для браковки, если глубина нахлеста не превышает 33 % глубины резьбы.

Болты классов прочности 10.9 и 12.9 не должны иметь нахлестов на боковой поверхности резьбы ниже

эффективный диаметр. Нахлесты на боковых сторонах выше эффективного диаметра не должны иметь глубину более 33 %.

от глубины резьбы.

Механические свойства стальных болтов и винтов

Стальные болты и винты должны соответствовать требованиям к механическим свойствам, приведенным в BS EN ISO 898-1.

Система обозначения классов прочности для стальных гаек

Система обозначения класса прочности для стальных гаек должна представлять собой число, которое составляет одну сотую от

указанное испытательное напряжение нагрузки в Н/мм2. Испытательное напряжение нагрузки соответствует минимальной прочности на растяжение

самый высокий класс болта или винта, с которым можно использовать гайку (см. Таблицу 3).

Таблица 3 — Обозначения классов прочности стальных гаек

| Обозначение классов прочности | 4 | 5 | 6 | 8 | 10 | 12 |

| Пробная нагрузка Н/мм2 | 400 | 500 | 600 | 800 | 1000 | 1200 |

Механические свойства стальных гаек приведены в таблице 9.

Рекомендуется, чтобы сорта гаек, которые будут использоваться с каждым типом болта и винта, были такими, как показано в таблице 4.

Таблица 4 — Рекомендуемые комбинации болтов и гаек

| Марка болта | 4,6 | 4,8 | 5,6 | 5,8 | 6,8 | 8,8 | 10,9 | 12,9 |

| Рекомендуемая марка | 4 | 4 | 5 | 5 | 6 | 8 | 10 | 12 |

Материал и изготовление стальных гаек

Способ производства

Стальные гайки могут быть изготовлены методом холодной ковки, горячей ковки или точением из прутка. Выбор метода должен

оставить производителю.

Химический состав

Химический состав сталей, из которых изготавливаются гайки, должен соответствовать приведенным в приложении В

Примечание: Использование автоматных сталей при температурах выше 250 ºC не рекомендуется. Автоматическая сталь может использоваться, если это разрешено Приложением В, или иным образом по специальному соглашению между покупателем и поставщиком.

Термическая обработка

Гайки должны подвергаться термообработке, если это необходимо для получения механических свойств, указанных в разделе 14.

Механические свойства стальных гаек (кроме тонких гаек)

Стальные гайки (кроме тонких) должны соответствовать требованиям по механическим свойствам, приведенным в таблице 9.

Гайки должны выдерживать пробную нагрузку, указанную в таблице 9, при испытании в соответствии с приложением С.

Гайки, прошедшие испытание пробной нагрузкой, должны иметь твердость, не превышающую максимальное значение, указанное в таблице 9.

Гайка, не испытанная пробной нагрузкой, должна иметь твердость не менее минимальной, согласованной между

покупателем и поставщиком и не более максимальной, указанной в таблице 9.. Испытания должны быть в

в соответствии с Приложением С.

Болты с просверленными отверстиями под шплинты

Болты с отверстиями под шплинт поставляются только по специальному заказу. Покупатель должен указать, в

его запрос и заказ, размер lp, как показано на рисунке 2. Допустимый допуск –0 + 0,8 мм

Допустимый допуск –0 + 0,8 мм

по указанному размеру lp.

Отверстия под шплинты должны быть просверлены через центр болта, как указано в BS EN ISO 1234.

Маркировка и идентификация (см. также Приложение E)

Общий

Требования настоящего стандарта к маркировке и идентификации обязательны только для стальных болтов, винтов.

и гайки диаметром 6 мм и больше; изготавливается по классу прочности 8.8 (для болтов или

винты) и 8 (для гаек) или выше.

Болты и винты

Маркировка болтов и винтов должна соответствовать пункту 9 стандарта BS EN 2089.8-2:1994.

Контроль и испытания

Изготовитель должен принять необходимые меры для обеспечения соблюдения требований настоящего стандарта.

выполнено, но если, кроме того, покупатель желает, чтобы изготовитель удостоверил или продемонстрировал, что болты,

винты и гайки соответствуют настоящему стандарту, подробности и стоимость любых дальнейших проверок должны быть предметом

по соглашению между покупателем и производителем.

Испытания на механические свойства должны проводиться в соответствии с Приложением C и BS EN ISO 89.8-1.

Таблица 9 — Механические свойства стальных гаек

Обозначение класса прочности | 4 | 5 | 6 | 8 | 10 | 12 | |

Пробная нагрузка, Н/мм 2 | 400 | 500 | 600 | 800 | 1000 | 1200 | |

Твердость по Бринеллю (HB) макс. | 302 | 302 | 302 | 302 | 353 | 375 | Все гайки |

Твердость по Роквеллу b (HRC) макс. | 30 | 30 | 30 | 30 | 36 | 39 | Все гайки |

Твердость по Виккерсу (HV) макс. | 310 | 310 | 310 | 310 | 370 | 395 | Все гайки |

Примечание:

- Испытательная нагрузка рассчитывается путем умножения напряжения пробной нагрузки на площадь растягивающего напряжения болта.

- Преобразование твердости по Бринеллю в твердость по Роквеллу было рассчитано в соответствии со стандартами BS EN ISO 6506-1,2 и 3 и

БС ЕН 10109-1. - Все гайки, кроме исключенных по соглашению между покупателем и изготовителем.

Гайки с установленной пробной нагрузкой свыше 500 000 Н (см. таблицу 10) могут быть освобождены от испытаний пробной нагрузкой. Такие гайки должны иметь минимальную твердость, согласованную между покупателем и изготовителем.

Гайки с установленной пробной нагрузкой свыше 500 000 Н (см. таблицу 10) могут быть освобождены от испытаний пробной нагрузкой. Такие гайки должны иметь минимальную твердость, согласованную между покупателем и изготовителем.

Химический состав стальных гаек

Химический состав материалов, из которых должны быть изготовлены стальные гайки, приведен в таблице Б.1.

Обозначение класса прочности | Пределы химического состава (проверить анализ) | ||||||

Карбон макс. % | Марганец мин. % | Фосформакс. | Сера Макс. % | ||||

4, 5 и 6 (см. примечания) | 0,50 | — | 0,110 | 0,150 | |||

8 | 0,58 | 0,30 | 0,060 | 0,150 | |||

10 и 12 (см. | 0,58 | 0,45 | 0,048 | 0,058 | |||

ПРИМЕЧАНИЕ 1 Легкорежущая сталь может использоваться только по специальному соглашению между покупателем и поставщиком. В таких случаях допускается следующее максимальное содержание фосфора, серы и свинца: Фосфор, 0,12 %; Сера 0,34 %; Свинец, 0,35 %. ПРИМЕЧАНИЕ 2 Легирующие элементы могут быть добавлены, если это необходимо для улучшения механических свойств гаек, указанных в разделе 15. | |||||||

Испытание механических свойств стальных гаек (см. разделы 16 и 19)

разделы 16 и 19)

Пробная нагрузка

Испытание пробной нагрузкой состоит из приложения соответствующей пробной нагрузки, указанной в таблице 10, которая была получена из напряжения пробной нагрузки, указанного в таблице 9..

Соберите испытуемую гайку на закаленной и отпущенной оправке, как показано на рисунке С.1, и приложите указанную нагрузку в осевом направлении.

Гайка должна выдерживать эту нагрузку без разрушения в результате зачистки или разрыва и должна сниматься пальцами после снятия нагрузки. Если резьба оправки повреждена во время испытания, испытание не принимается.

Может потребоваться использование ручного ключа, чтобы привести гайку в движение. Такое отворачивание допустимо при условии, что оно ограничено половиной оборота, а затем гайка снимается пальцами после первоначального ослабления.

Закаленная оправка

Оправка должна иметь твердость не менее Rockwell C45. Резьба должна иметь класс допуска 5 He, за исключением того, что допуск на большой диаметр должен составлять последнюю четверть диапазона 6g со стороны минимального материала.

№ 5).

№ 5).

гаек, кг»

гаек, кг»

Гаек (исполнение 1) с крупным шагом резьбы, кг »

Гаек (исполнение 1) с крупным шагом резьбы, кг » 0-87

0-87 , марте 1981 г., июне 1983 г., мае 1985

, марте 1981 г., июне 1983 г., мае 1985

Закалка в масло или на воздухе от 1050 °С + Отпуск при 700-790 °С, охлаждение на воздухе или в масле

Закалка в масло или на воздухе от 1050 °С + Отпуск при 700-790 °С, охлаждение на воздухе или в масле Н/мм2

Н/мм2

%

% примечания)

примечания)