Обработка на станках: Что такое обработка с ЧПУ

Содержание

Что такое обработка с ЧПУ

Ускоряем разработку продукта, сокращаем затраты с помощью цифровой производственной платформы.

Получить мгновенную оценку

Загрузка в производство за 5 мин.

Узнайте основные принципы обработки с ЧПУ, типы станков и методы обработки, чтобы найти лучшую технологию для производства ваших деталей.

Основы

Параметры обработки

Отличие фрезерной и токарной обработки

Типы станков с ЧПУ

Инструмент

Обработка на станке с ЧПУ (Числовое программное управление) — это технология обработки резанием. Изделия создаются путём удаления материала из так называемой заготовки с использованием различных режущих инструментов. Производственный процесс при этом автоматизирован программным обеспечением — инструмент или заготовка движутся согласно коду, оператор станка выполняет только вспомогательные операции, такие как замена инструмента или установка заготовки.

Обработка на станках с ЧПУ позволяет производить высокоточные детали из файла CAD (системы автоматизированного проектирования) с превосходными физико-механическими свойствами. Благодаря высокому уровню автоматизации, обработка на станках с ЧПУ является конкурентоспособной как для штучных деталей и небольших тиражей, так и для серийного и массового производства.

Процесс производства изделия на станке с ЧПУ можно разбить на четыре основных этапа:

1. Инженер проектирует CAD-модель.

2. Технолог на базе CAD/CAM программного обеспечения подготавливает управляющую программу для станка с ЧПУ.

3. Оператор устанавливает в станок с ЧПУ инструмент, заготовку и запускает управляющую программу.

4. Станок с ЧПУ выполняет все операции обработки — удаления материала.

Параметры

Габаритный размер:

Максимальный: 400 × 250 × 200 мм

Минимальный: 10 × 10 × 10 мм

Точность (допуск изготовления размера):

Стандартная: +/- 0,1 мм

Нормальная: +/- 0,075 мм

Возможная: +/- 0,05 мм

Достижимые допуски меняются в зависимости от номинального размера и геометрии детали. Приведенные выше значения рекомендуемых допусков являются разумными для максимальных рекомендуемых размеров.

Приведенные выше значения рекомендуемых допусков являются разумными для максимальных рекомендуемых размеров.

Материал:

Номенклатура материалов, которые могут быть обработаны на станках с ЧПУ, очень широка. Наиболее распространенные — металлы (алюминиевые и стальные сплавы, латунь и т. д.), пластмассы (ABS, POM, PA и т. д.), при этом возможна обработка композитов и дерева.

Узнайте Доступные материалы для обработки с ЧПУ.

Типы станков с ЧПУ

Мы сосредоточимся на станках с ЧПУ, которые удаляют материал с помощью режущих инструментов — фрезерные и токарные. Они являются наиболее распространенными и имеют самый широкий спектр применения.

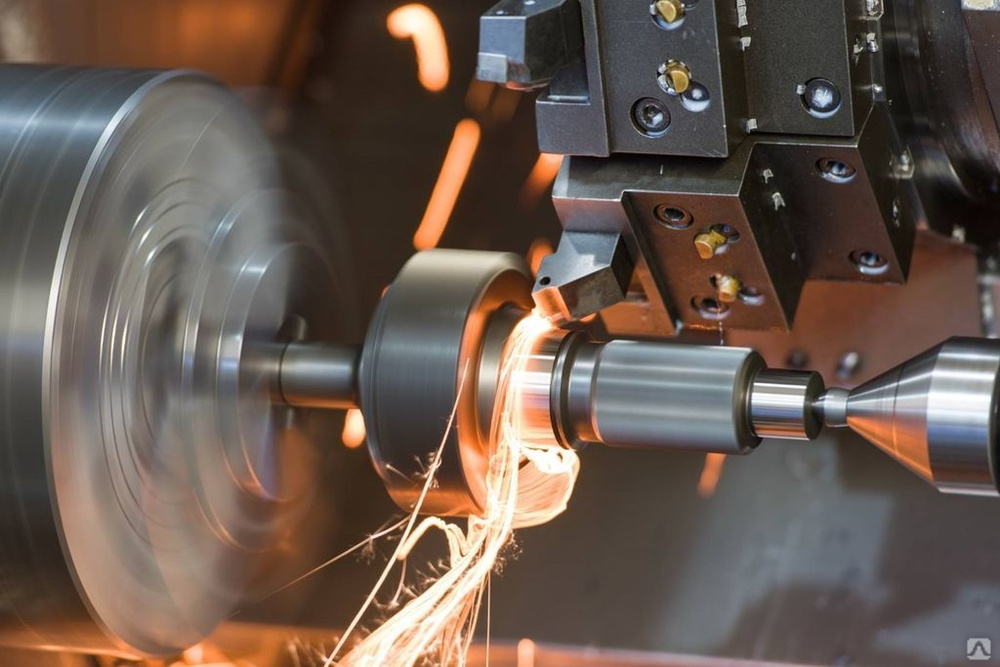

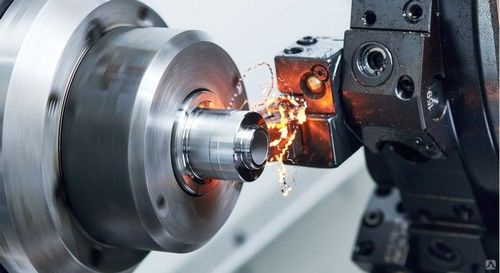

Фрезерование — это высокопроизводительный метод формирования поверхностей деталей многолезвийным режущим инструментом — фрезами. Фреза, выполненная в виде зубчатого колеса, имеющего множество лезвий, зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои материала в нужном месте.

Для фрезерования характерно непрерывное вращательное движение инструмента и поступательное движение подачи заготовки. В некоторых случаях заготовка совершает круговое или винтовое движение подачи.

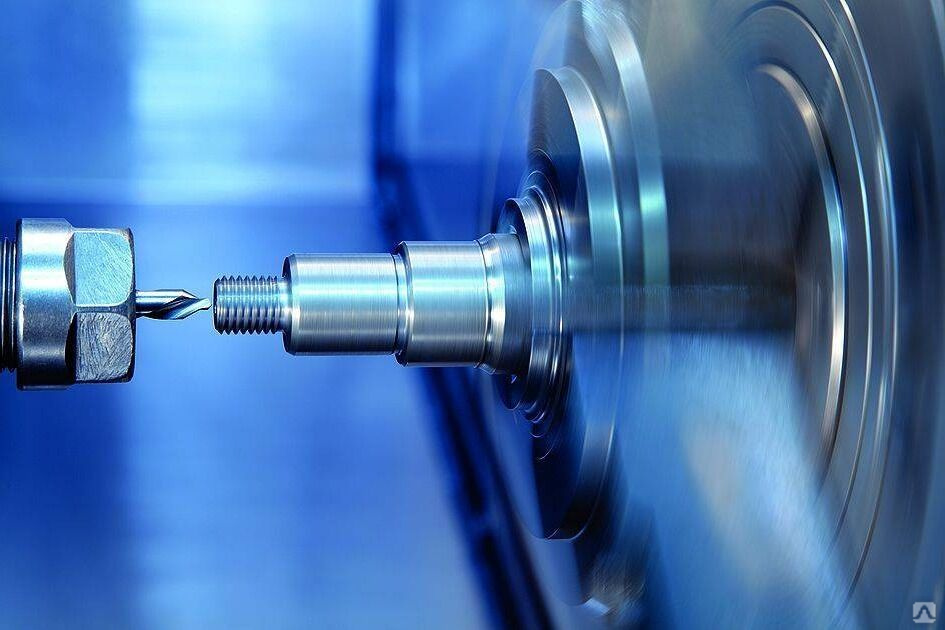

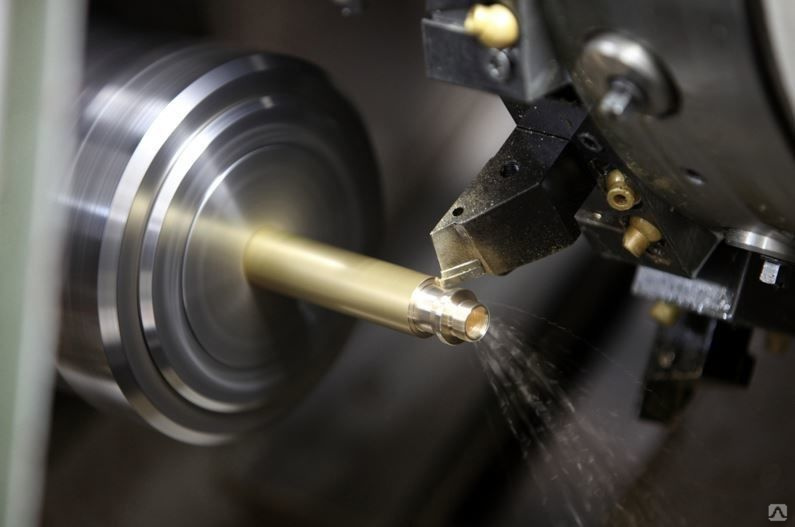

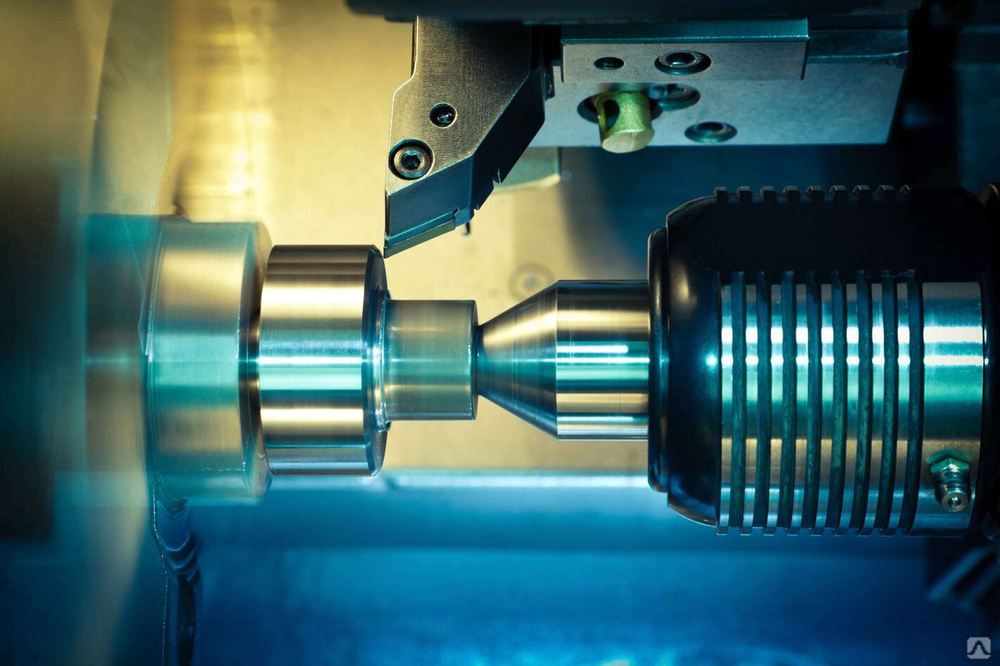

Токарная обработка — это обработка резанием (точением) заготовок в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление и развёртывание отверстий.

Заготовка удерживается на шпинделе при вращении с высокой скоростью, режущий инструмент перемещается по внешней или внутренней поверхности, образуя геометрию изделия. Основное ограничение использования токарных станков с ЧПУ заключается в том, что они могут изготавливать только детали с цилиндрическим профилем. Иногда детали проходят дополнительный этап фрезерной обработки.

3-х осевые станки с ЧПУ

Токарная обработка — это обработка резанием (точением) заготовок в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, развёртывание отверстий и т. д.

На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, развёртывание отверстий и т. д.

Заготовка удерживается на шпинделе при вращении с высокой скоростью, режущий инструмент перемещается по внешней или внутренней поверхности, образуя геометрию изделия. Основное ограничение использования токарных станков с ЧПУ заключается в том, что они могут изготавливать только детали с цилиндрическим профилем. Иногда детали проходят. дополнительный этап фрезерной обработки.

Фрезерные и токарные станки с ЧПУ являются примерами 3-х осевых систем. Эти «базовые» станки позволяют перемещать режущий инструмент по трем линейным осям относительно заготовки.

3-х осевые фрезерные станки с ЧПУ очень распространены так как они могут быть использованы для производства типичных геометрий, деталей. Они относительно просты в программировании и эксплуатации, поэтому затраты на пуско-наладочные работы незначительные. Доступ инструмента к обрабатываемой поверхности накладывает ограничения на геометрию изделия при фрезеровке с ЧПУ. Поскольку есть только три оси для работы, некоторые области могут быть недоступны. Проблема решается переустановкой или вращением заготовки. Если за время производства изделия. необходимо несколько раз переустановить заготовку, то затраты на пуско-наладочные работы будут расти и приведут к значительному увеличению стоимости изделия и сроку производства.

Доступ инструмента к обрабатываемой поверхности накладывает ограничения на геометрию изделия при фрезеровке с ЧПУ. Поскольку есть только три оси для работы, некоторые области могут быть недоступны. Проблема решается переустановкой или вращением заготовки. Если за время производства изделия. необходимо несколько раз переустановить заготовку, то затраты на пуско-наладочные работы будут расти и приведут к значительному увеличению стоимости изделия и сроку производства.

Плюсы:

Эффективное производство деталей с простой геометрией

Высокая точность и жёсткие допуски

Минусы:

Ограничения по геометрии / конструкции изделия

Ручное перемещение заготовки может привести к увеличению стоимости детали

3 + 2 осевые фрезерные станки с ЧПУ

Во время обработки режущий инструмент может двигаться только вдоль трёх линейных осей. Между операциями может происходить позиционирование по двум осям, наклон и поворот стола либо наклон головы шпинделя и поворот стола, что позволяет производить обработку под другим углом.

Основным преимуществом этих систем является то, что они устраняют необходимость ручного перемещения заготовки. Таким образом, детали с более сложной геометрией могут быть изготовлены быстрее и с большей точностью, чем на 3-х осевом станке с ЧПУ.

Плюсы:

Устраняет необходимость ручного перемещения заготовки

Производит детали с элементами, которые не совпадают ни с одной из основных осей с более высокой точностью

Минусы:

Более высокая стоимость по сравнению с 3-х осевой обработкой с ЧПУ

5-ти осевые фрезерные станки с ЧПУ

Режущий инструмент может перемещаться по трём линейным и двум осям вращения относительно заготовки. Все пять осей могут перемещаться одновременно во время всех операций обработки.

5-ти осевые фрезерные системы с ЧПУ имеют архитектуру, аналогичную 3 + 2 осевым фрезерным станкам с ЧПУ. Однако они позволяют перемещать все пять осей одновременно во время всех операций обработки. Таким образом, можно изготавливать детали со сложной, «органической» геометрией, которые невозможно изготовить с достигнутым уровнем точности с помощью любой другой технологии.

Таким образом, можно изготавливать детали со сложной, «органической» геометрией, которые невозможно изготовить с достигнутым уровнем точности с помощью любой другой технологии.

Плюсы:

Производство сложных деталей с высокой точностью

Производство сложных деталей с высоким качеством поверхности с минимальными артефактами обработки

Минусы:

Самая высокая цена по сравнению с остальными технологиями фрезерной обработки с ЧПУ

Ограничения по геометрии производимых изделий, но ограничения меньшие, чем для 3-х осевых станков и станков типа 3 + 2

5-ти осевой токарный станок с ЧПУ

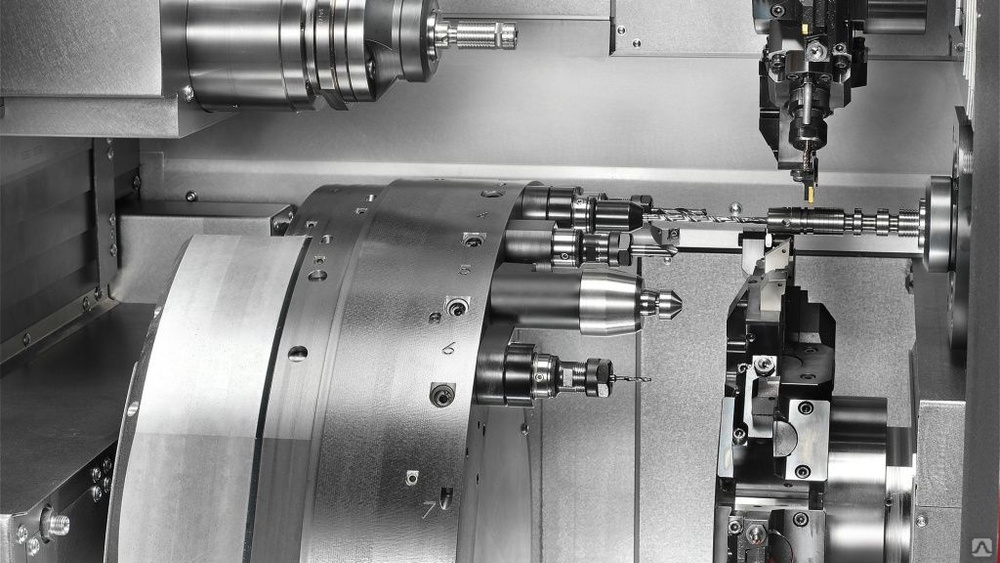

Токарно-фрезерные центры с ЧПУ — это, в основном, токарные станки с ЧПУ, оснащенные фрезерными инструментами.

В токарно-фрезерных системах используются преимущества как высокой производительности токарной обработки, так и геометрической гибкости фрезерования с ЧПУ. Они идеально подходят для изготовления деталей с «рыхлой» осевой симметрией (например, распределительные валы и центробежные рабочие колеса) при гораздо более низкой стоимости, чем другие 5-ти осевые системы обработки с ЧПУ.

Плюсы:

Самая низкая стоимость всех 5-ти осевых систем обработки с ЧПУ

Высокие производственные возможности

Минусы:

Ограничения по геометрии производимых изделий

Инструмент

Для создания различных геометрий станки с ЧПУ используют различные режущие инструменты.

Некоторые из наиболее часто используемых фрезерных инструментов:

• Цилиндрические фрезы

Такие фрезы с плоским торцом — концевые и с угловым радиусом используются для обработки пазов, канавок, полостей и других вертикальных стенок. Сферические позволяют обрабатывать детали с криволинейной геометрией и свободной формы при 5-ти осевой обработке с ЧПУ.

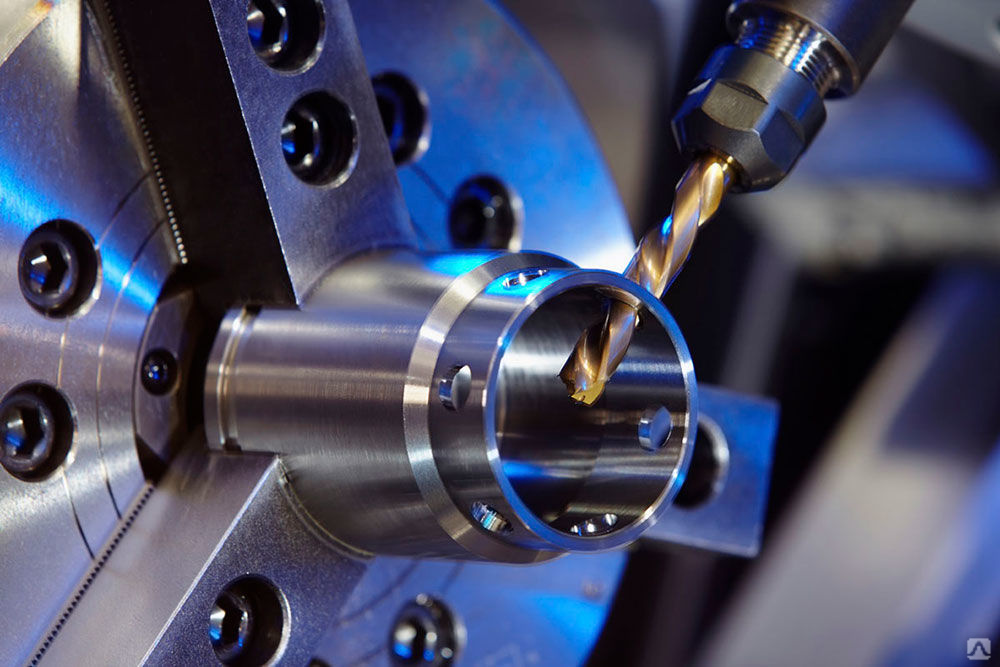

• Свёрла

Это распространенный и быстрый способ создания отверстий. Диаметр определяется стандартным набором инструменты, для нестандартного отверстия возможно использование цилиндрических или конических фрез.

• Резьбовые фрезы и метчики

Используются для изготовления резьбовых отверстий. Метчик в данной ситуации является одним из самых популярных решений для быстрого нарезания резьбы с необходимыми геометрическими параметрами и может быть ручного типа или машинный. Но нарезание резьбы метчиком имеет значительные риски. Из-за повышенной нагрузки инструмент или же при малейших включениях в обрабатываемых материалах может сломаться внутри дорогостоящей детали.

При резьбофрезеровании профиль резьбы формируется за счёт вращения фрезы вокруг собственной оси вращения и перемещения фрезы по винтовой линии. Такой инструмент более долговечен, несет меньшие риски — фреза меньше обрабатываемого диаметра и в любом случае может быть извлечена из детали. Одна и та же резьбовая фреза с определённым шагом может сформировать резьбовое отверстие любого диаметра с этим шагом.

• Корпусные фрезы

Используются для удаления материалов с больших плоских поверхностей. Они имеют больший диаметр, чем концевые фрезерные инструменты, поэтому для обработки больших площадей требуется меньше проходов. Этап такого фрезерования часто используется в начале цикла обработки для подготовки габаритных размеров детали и удаления наибольшего количества материала.

Этап такого фрезерования часто используется в начале цикла обработки для подготовки габаритных размеров детали и удаления наибольшего количества материала.

• Конические фрезы

Для формирования глубоких поверхностей, конусная геометрия при этом обеспечивает прочность длинного инструмента. Такой инструмент подходит, например, для обработки криволинейных поверхностей лопастей турбинного двигателя.

Не менее широкий ассортимент режущих инструментов также используется при токарной обработке с ЧПУ, охватывая такие операции как обтачивание, торцевание, сверление и нарезание резьбы.

Другие статьи на тему обработки с ЧПУ:

Возможности и ограничения обработки с ЧПУ

Рекомендации по проектированию деталей для обработки с ЧПУ

3D-печать или обработка с ЧПУ

Выбор допуска для обработки с ЧПУ

Обработка деталей на станках с ЧПУ

Станки с ЧПУ представляют собой сложные технологические комплексы, оснащённые специальными блоками управления и другими специфическими устройствами.

Обработка деталей на станках с ЧПУ происходит в результате согласованного взаимодействия электронного устройства с гидравлическими, механическими и пневматическими узлами и блоками. Точность выполнения последовательности технологических операций зависит от правильного функционирования всех электронных и механических устройств.

В зависимости от типа выполняемых операций, согласно выполняемых функций и предполагаемого техпроцесса, станки подразделяют на ряд исполнительных групп: токарные, фрезерные, сверлильные, сверлильно-фрезерные, координатно-расточные, сверлильно-фрезерно-расточные, шлифовальные и другие станки с ЧПУ.

Самая значительная группа в номенклатуре станков с ЧПУ – токарные и фрезерные станки. Токарные станки, предназначены для обработки наружных или внутренних поверхностей тел вращения. На них выполняется сверление, точение, растачивание, нарезка резьбы и ряд других технологических операций. Обработка деталей на станках с ЧПУ производится при вращательном движении заготовки и поступательном движении инструмента.

Плоские поверхности обрабатываются фрезерованием. При выполнении этой операции многолезвийный инструмент совершает вращательные движения, а заготовка передвигается поступательно.

Механическая обработка деталей на станках с ЧПУ происходит в автоматическом режиме строго по заданной программе. Применение станков с ЧПУ имеет ряд технико-экономических преимуществ по сравнению с эксплуатацией оборудования, управляемого вручную.

Производительность станков с ЧПУ примерно втрое выше производительности аналогичного оборудования с ручным управлением, следовательно, потребность в производственной площади втрое ниже. Применение металлорежущих станков с ЧПУ повышает производительность труда персонала, сокращает расходы на технологическую подготовку и контроль качества производства.

Изготовление деталей на станках с ЧПУ отличается большей точностью формы, геометрических размеров и прочих параметров готовых изделий. Повышенная точность обработки деталей упрощает процесс сборки и улучшает эксплуатационные качества машин, узлов и агрегатов.

Основной эффект программного управления заключается в радикальном изменении структуры рабочего времени оборудования. Обработка поверхностей деталей на станках с ЧПУ занимает не менее 80% времени, вспомогательные операции занимают 10-20%. При работе станков с ручным управлением до 85% времени уходит именно на замену инструмента, переналадку оборудования и другие вспомогательные операции. При внедрении станков с ЧПУ штучное время уменьшается на 50%, причем на таком оборудовании могут работать операторы с более низким уровнем квалификации, чем это необходимо для работы на аналогичных станках с ручным управлением.

Станки с ЧПУ целесообразно использовать для изготовления деталей со сложной пространственной геометрией, обработка которых требует одновременного перемещения нескольких рабочих органов в разных плоскостях, деталей с большим количеством переходов. На программируемых станках можно создавать и корректировать программы изготовления деталей, в конструкцию которых часто вносятся изменения.

Изготовление деталей на станках с ЧПУ дает наибольший экономический эффект, когда применение универсальных станков с ручным управлением связано с использованием сложной оснастки, требующей длительной наладки оборудования.

Механическая обработка, операции обработки и типы инструментов для обработки

Обработка

Механическая обработка — это производственный процесс , который включает в себя удаление материалов с помощью режущих инструментов для избавления от ненужных материалов из некоторой заготовки и придания ей желаемой формы. Для резки заготовки используется большой кусок заготовки. Большой запас может быть любой формы, такой как сплошной стержень, плоский лист, балка или даже полые трубы. Этот процесс также может быть выполнен на какой-либо существующей детали, такой как ковка или литье.

Операции механической обработки

Операции механической обработки подразделяются на 3 основных процесса: точение, сверление и фрезерование . Есть и другие операции, которые попадают в разные категории, такие как расточка, распиловка, формовка и протяжка. Для выполнения каждой операции механической обработки требуется специальный станок.

Есть и другие операции, которые попадают в разные категории, такие как расточка, распиловка, формовка и протяжка. Для выполнения каждой операции механической обработки требуется специальный станок.

Типы обрабатывающих инструментов

Обработка подразделяется на типы обрабатывающих инструментов, которые подробно описаны:

Сверление

В процессе сверления отверстия создаются в металле с помощью круглых цилиндров. Для выполнения этой задачи используется спиральная дрель. При сверлении удаляется 75% металлорежущего материала. Сверло входит в заготовку и прорезает отверстие, равное диаметру инструмента, который использовался для резки всего изделия. Сверло имеет заостренный конец, которым можно легко просверлить отверстие в заготовке.

Поворот

Токарная обработка в основном представляет собой операцию токарного станка , при которой металл удаляется с заготовки за пределами ее диаметра с помощью режущего инструмента. Эта операция выполняется на токарном станке, на котором заготовка регулируется, а инструмент остается неподвижным, а заготовка вращается. Токарные станки специально разработаны для токарной обработки и помогают наиболее точно резать металл. Заготовка помещается в патрон, и станок вращает стационарный инструмент, чтобы отрезать от заготовки ненужные части.

Эта операция выполняется на токарном станке, на котором заготовка регулируется, а инструмент остается неподвижным, а заготовка вращается. Токарные станки специально разработаны для токарной обработки и помогают наиболее точно резать металл. Заготовка помещается в патрон, и станок вращает стационарный инструмент, чтобы отрезать от заготовки ненужные части.

Фрезерование

Фрезерование – одна из основных операций механической обработки. Этот производственный процесс менее точен, чем процессы токарной обработки, поскольку степень свободы высока. Фрезерование изготавливает объект, который не является осесимметричным. Для этого потребуется фрезерный станок, приспособление, фреза и, конечно же, заготовка. Заготовка здесь представляет собой материал, который уже сформирован и нуждается в фрезеровании. Он закреплен на приспособлении и готов к фрезерованию. Резак также крепится к станку. У него острые зубы, и он вращается с высокой скоростью. Заготовка подается на резак, и он удаляет ненужный металл с детали.

Шлифование

Процесс шлифования используется для улучшения отделки поверхности и ужесточения допуска путем удаления оставшихся нежелательных материалов с поверхности. Для этого используются шлифовальные станки, позволяющие производить детали одинаковой формы, размера и отделки.

Стружкообразование

В процессе формирования стружки материалы разрезаются механическими средствами с использованием таких инструментов, как фрезы, пилы и токарные станки. Это неотъемлемая часть разработки машин и режущих инструментов.

Различные виды операций механической обработки и процесс механической обработки

Во время изготовления детали необходимы различные операции и процессы механической обработки для удаления лишнего материала. Эти операции обычно механические и включают в себя режущие инструменты, абразивные круги, диски и т. д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

Различные виды обработки

Двумя основными процессами механической обработки являются токарная и фрезерная обработка, описанные ниже. Другие процессы иногда согласуются с этими процессами или выполняются на отдельном оборудовании. Например, сверло может быть установлено на токарном станке, используемом для токарной обработки, или закреплено в сверлильном станке. Когда-то можно было провести различие между точением, когда вращается деталь, и фрезерованием, когда вращается инструмент. Это несколько размылось с появлением обрабатывающих и токарных центров, которые способны выполнять все операции отдельных станков на одном станке.

Токарная обработка

Токарная обработка – это процесс механической обработки, выполняемый на токарном станке; токарный станок вращает заготовку, когда режущие инструменты перемещаются по ней. Режущие инструменты работают по двум осям движения, создавая разрезы с точной глубиной и шириной. Токарные станки доступны в двух разных типах: традиционном, ручном, и автоматизированном, с числовым программным управлением (ЧПУ).

Режущие инструменты работают по двум осям движения, создавая разрезы с точной глубиной и шириной. Токарные станки доступны в двух разных типах: традиционном, ручном, и автоматизированном, с числовым программным управлением (ЧПУ).

Токарная обработка может выполняться как с внешней, так и с внутренней стороны материала. Когда он выполняется внутри, он известен как «расточка» — этот метод (который может быть горизонтальным или вертикальным в зависимости от ориентации шпинделя) чаще всего применяется для создания трубчатых компонентов. Другая часть процесса токарной обработки называется торцевание» и происходит, когда режущий инструмент перемещается поперек конца заготовки — это обычно выполняется на первом и последнем этапах процесса токарной обработки. Торцовку можно наносить только в том случае, если на токарном станке установлены поперечные салазки. Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Токарные станки обычно идентифицируются как один из трех различных подтипов: токарные станки с револьверной головкой, токарные станки с двигателями и токарные станки специального назначения. Токарные станки с двигателями — наиболее распространенный тип, используемый обычными машинистами или любителями. Револьверные токарные станки и токарные станки специального назначения чаще используются для приложений, требующих многократного изготовления деталей. Револьверный токарный станок оснащен держателем инструмента, который позволяет станку выполнять ряд операций резания последовательно без вмешательства оператора. К токарным станкам специального назначения относятся, например, дисковые и барабанные токарные станки, которые в автомобильной мастерской используют для обработки поверхностей компонентов тормозной системы.

Токарные станки с двигателями — наиболее распространенный тип, используемый обычными машинистами или любителями. Револьверные токарные станки и токарные станки специального назначения чаще используются для приложений, требующих многократного изготовления деталей. Револьверный токарный станок оснащен держателем инструмента, который позволяет станку выполнять ряд операций резания последовательно без вмешательства оператора. К токарным станкам специального назначения относятся, например, дисковые и барабанные токарные станки, которые в автомобильной мастерской используют для обработки поверхностей компонентов тормозной системы.

Токарно-фрезерные центры с ЧПУ

сочетают в себе переднюю и заднюю бабки традиционных токарных станков с дополнительными осями шпинделя, что обеспечивает эффективную обработку деталей с осевой симметрией (например, крыльчатки насоса) в сочетании со способностью фрезы производить сложные элементы. Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка.

Сверление/Растачивание/Развёртывание

Сверление позволяет создавать цилиндрические отверстия в твердых материалах с помощью сверл — это один из наиболее важных процессов механической обработки, поскольку создаваемые отверстия часто предназначены для облегчения сборки. Часто используется сверлильный станок, но биты также можно вставлять в токарные станки. В большинстве производственных операций сверление является предварительным этапом изготовления готовых отверстий, которые впоследствии нарезаются, расширяются, растачиваются и т. д. для создания резьбовых отверстий или приведения размеров отверстий в допустимые допуски. Сверла обычно вырезают отверстия большего размера, чем их номинальный размер, и отверстия, которые не обязательно являются прямыми или круглыми из-за гибкости сверла и его тенденции идти по пути наименьшего сопротивления. По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

Используемые буровые долота имеют два спиральных канала, которые проходят вверх по стержню долота. Известный как «канавка», он уносит стружку или стружку из отверстия по мере того, как сверло продвигается в материал. Для каждого типа материала есть рекомендуемая скорость сверления и подача.

Хотя сверление и растачивание часто путают, растачивание используется для уточнения размеров и точности просверленного отверстия. Сверлильные станки бывают нескольких вариаций в зависимости от размера работы. Вертикально-расточной станок используется для обработки очень больших и тяжелых отливок, когда работа вращается, а расточная оправка удерживается неподвижно. Горизонтально-расточные станки и координатно-расточные станки удерживают заготовку в неподвижном состоянии и вращают режущий инструмент. Растачивание также производится на токарном станке или в обрабатывающем центре. Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.

Отверстия в отливках обычно заканчиваются растачиванием.

Машинные и ручные развертки также используются для чистовой обработки отверстий, часто с лучшей шероховатостью поверхности, чем можно получить только при растачивании. Доступны стандартные развертки с шагом 1/64 дюйма. Развертки имеют прямые или спиральные канавки и вырезы по периферии, удаляя только 0,004–0,008 дюйма отверстия. Развёртывание производится на тех же станках, что и расточка, а иногда и на сверлильном станке.

Фрезерование

При фрезеровании для удаления материала используются вращающиеся фрезы, в отличие от токарных операций, при которых инструмент не вращается. Традиционные фрезерные станки имеют подвижные столы, на которых устанавливаются заготовки. На этих станках режущие инструменты стационарны, а стол перемещает материал так, чтобы можно было выполнить нужные разрезы. Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.

Двумя основными операциями фрезерования являются плоское фрезерование и торцевое фрезерование. Фрезерование слябов использует периферийные кромки фрезы для выполнения плоских разрезов по поверхности заготовки. Шпоночные канавки в валах можно вырезать с помощью аналогичной фрезы, но уже, чем у обычной фрезы для плит. Торцевые фрезы вместо этого используют конец фрезы. Имеются специальные фрезы для различных задач, например, фрезы со сферическим концом, которые можно использовать для фрезерования карманов с криволинейной стенкой.

Фрезерование слябов использует периферийные кромки фрезы для выполнения плоских разрезов по поверхности заготовки. Шпоночные канавки в валах можно вырезать с помощью аналогичной фрезы, но уже, чем у обычной фрезы для плит. Торцевые фрезы вместо этого используют конец фрезы. Имеются специальные фрезы для различных задач, например, фрезы со сферическим концом, которые можно использовать для фрезерования карманов с криволинейной стенкой.

Некоторые из операций, которые может выполнять фрезерный станок, включают строгание, резку, фальцовку, фрезерование, штамповку и т. д., что делает фрезерный станок одним из наиболее гибких элементов оборудования в механическом цехе.

Существует четыре типа фрезерных станков — ручные фрезерные станки, простые фрезерные станки, универсальные фрезерные станки и универсальные фрезерные станки — и они имеют либо горизонтальные фрезы, либо фрезы, установленные на вертикальной оси. Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков.

Как и токарные центры, фрезерные станки, способные производить серию операций на детали без вмешательства оператора, являются обычным явлением и часто называются просто вертикальными или горизонтальными обрабатывающими центрами. Они неизменно основаны на ЧПУ.

Шлифование

Шлифование используется для удаления небольшого количества материала как с плоских поверхностей, так и с цилиндрических поверхностей. Плоские шлифовальные машины совершают возвратно-поступательную работу на столе, подавая его на шлифовальный круг. Глубина, на которую режется круг, обычно составляет от 0,00025 до 0,001 дюйма. Цилиндрические шлифовальные станки устанавливают заготовку по центрам и вращают ее, одновременно прикладывая к ней периферию вращающегося абразивного круга. Бесцентровое шлифование используется для производства небольших деталей в больших объемах, когда шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом. Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Строгание

Строгание используется для обработки в основном больших плоских поверхностей, особенно таких, которые будут обработаны циклевкой, например направляющие станков. Мелкие детали, собранные вместе в приспособление, также экономично строгаются.

Пиление

Распиловка металлов обычно выполняется с помощью отрезных станков и делается для создания более коротких отрезков из прутков, экструдированных профилей и т. д. Распространены вертикальные и горизонтальные ленточные пилы, в которых используются непрерывные петли зубчатых лент для долбления материала. Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.

Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.

Протяжка

Протяжка используется для изготовления квадратных отверстий, шпоночных пазов, шлицевых отверстий и т. д. Протяжка состоит из множества зубьев, расположенных последовательно почти как напильник, но каждый последующий зуб немного больше предыдущего. Протянув или протолкнув через подготовленное отверстие лидера (или за поверхность), протяжка делает серию все более глубоких надрезов. Толчковая протяжка часто выполняется с помощью станков с вертикальным прессом. Протяжное протягивание часто выполняется с помощью вертикальных или горизонтальных станков, которые во многих случаях приводятся в действие гидравлическим приводом. Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

ЕСМ/ЭДМ

Это немеханические формы удаления материала, в которых используются эрозионные искры или химические вещества. Электроэрозионная обработка использует искру, передаваемую через диэлектрическую жидкость от электрода к поверхности проводящей заготовки. Этим методом можно обрабатывать очень мелкие детали, включая отверстия малого диаметра, полости матрицы и т. д. Скорость разряда обычно зависит не от твердости, а от тепловых свойств и проводимости металла.

Электроэрозионная обработка использует искру, передаваемую через диэлектрическую жидкость от электрода к поверхности проводящей заготовки. Этим методом можно обрабатывать очень мелкие детали, включая отверстия малого диаметра, полости матрицы и т. д. Скорость разряда обычно зависит не от твердости, а от тепловых свойств и проводимости металла.

Электрохимическая обработка представляет собой нечто вроде обратного процесса гальванического покрытия и позволяет получать отверстия без заусенцев с высоким качеством поверхности. Это холодный процесс обработки, который не создает термических напряжений в заготовке.

Резюме

В этой статье представлено краткое описание операций механической обработки и процессов механической обработки. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.