Обработка нержавейки после сварки: Очистка сварных швов нержавейки: 4 проверенных способа

Содержание

Обработка сварных швов нержавейки после сварки: шлифовка, паста, кислота

Содержание:

- Причины важности обработки

- Шлифовка механического характера

- Полировка нержавеющей стали после сварочных работ

- Гели и кислоты для процесса обработки

- Интересное видео

В современных условиях развития промышленного комплекса предполагается активное использование нержавеющей стали для создания трубопроводов и формирования емкостей для дальнейшего взаимодействия с агрессивными жидкостями. В повседневной жизни повсеместно встречаются изделия, изготовленные из данного металла, а именно всевозможные принадлежности в виде домашней утвари и прочих деталей обихода.

Характерной чертой нержавеющей стали является наличие привлекательной зеркальной поверхности и продолжительного срока службы. Однако следует отметить, что для создания такого эффекта первоначально нужно провести должным образом обработку шва нержавейки после сварки. В противном случае будет иметь место наличие черных и желтых пятен на сварочном месте с последующим потенциальным возникновением ржавчины.

В противном случае будет иметь место наличие черных и желтых пятен на сварочном месте с последующим потенциальным возникновением ржавчины.

Ввиду подобной особенности возникает вопрос, как очистить нержавейку после сварки и как правильно организовать обработку нержавейки после сварки.

Причины важности обработки

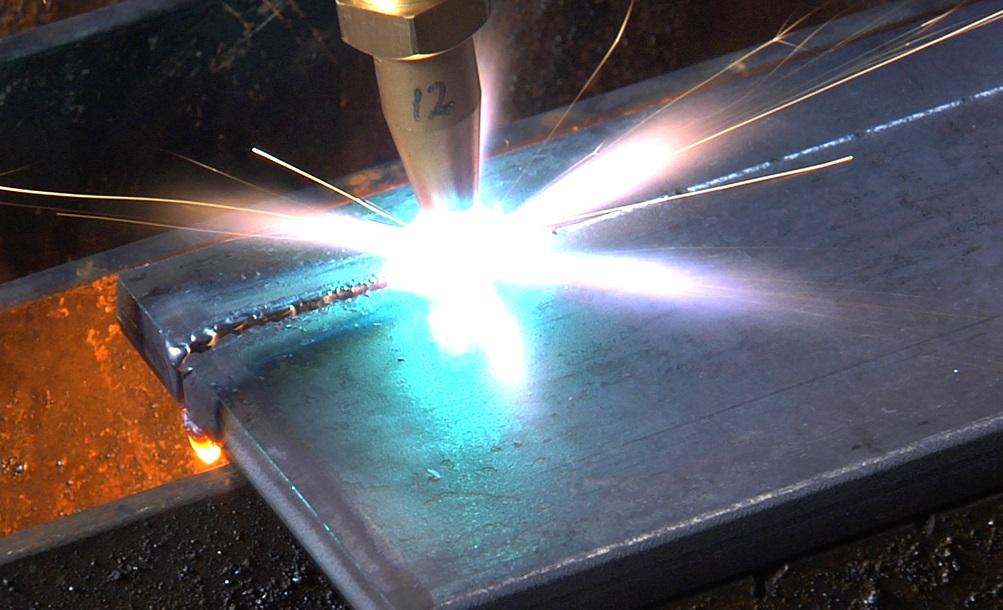

В ходе изготовления многочисленных конструкций с задействованием в качестве основного материала нержавеющей стали активно используются сварочные методы за счет функционирования электрической дуги в инертной газовой среде.

Несмотря на формирование относительно ровных и прочных швов, они отмечаются присутствием непривлекательного внешнего вида, в результате чего возникает необходимость обработки сварных швов нержавейки. Так, место сварного соединения характеризуется наличием зеркального цвета, а то время как область возле шва — желтого цвета и его многочисленных оттенков.

В случае формирования рисунка в виде чешуек в образующихся бороздках отмечается присутствие черных полосок малых размеров. По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

Явления подобного характера являются следствием воздействия чрезмерно высокого температурного режима, в результате которого происходит, перегрев в сварочной области. В момент присутствия высоких температур происходит выгорание элементов легирования с одновременным обеднением, что имеет следствием изменение цвета и повышение степени уязвимости по отношению к факторам внешнего действия.

В завершении процесса образуется пленка, которая отмечается низким уровнем сопротивляемости к агрессивному влиянию окружающей среды, что ведет к поэтапному развитию коррозии в месте обработки.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Данная особенность прослеживается в результате задействования определенных принципов обработки.

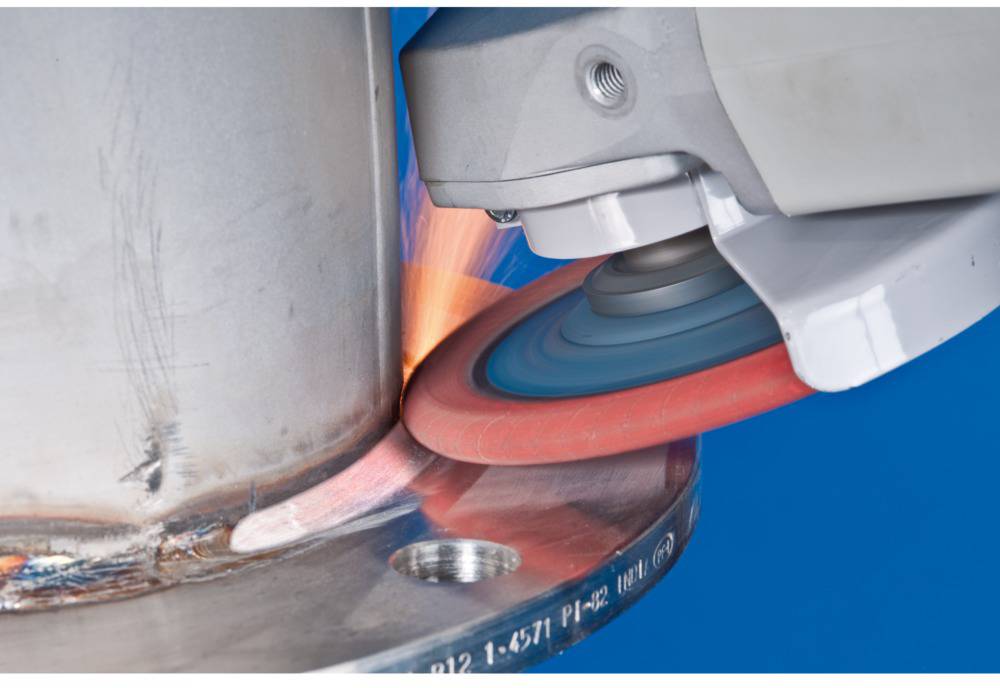

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Гели и кислоты для процесса обработки

Для того, чтобы устранить присутствие цветовых переходов, образующихся в результате сварочного процесса, а также нивелировать формирование слоя оксидного характера, способствующего протеканию процесса коррозии, широко используется травление сварных швов нержавейки. Данный способ относится к категории кислотного воздействия с целью обработки материала.

Оптимальным вариантом является использование соляной и серной кислоты для обработки сварных швов по нержавейке. В случае отсутствия возможности задействования вышеуказанных соединений можно применить азотную или плавиковую кислоту. Эти вещества предполагаются к выпуску в форме геля и пасты для травления сварных швов на нержавеющей стали.

Также в настоящий момент считается возможным приобретение для таких целей специально разработанных аэрозолей.

Интересное видео

Защита сварных швов от коррозии

Несмотря на то, что сварочное соединение одно из самых прочных, сам процесс сварки закладывает основу для ускоренного разрушения шва от коррозии. Чтобы этому противодействовать, применяют разные способы для предотвращения ржавления металла. Давайте разберемся, что это за способы и какие из них наиболее доступны в бытовых и производственных условиях.

В этой статье:

- Причины коррозии сварочных швов

- Виды коррозии сварочных швов

- Методы предотвращения коррозии

- Возможности сварочной химии

Причины коррозии сварочных швов

Сварочные швы начинают ржаветь быстрее основного металла. Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Образование ржавчины на швах обусловлено следующими причинами:

Виды коррозии сварочных швов

После сварки процесс коррозии бывает наружный, внутренний или объединенный, что по-своему влияет на внешний вид соединения и ухудшение его характеристик. По типу коррозии существует:

Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.

Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.

Методы предотвращения коррозии

Защита сварочного шва от коррозии выполняется при помощи химических, термических и механических процессов. Рассмотрев технологию, необходимые средства для каждого метода, получится выбрать подходящий для своих условий работы.

Отжиг

Чтобы убрать температурные напряжения в конструкции после сварки, изделие отжигают. Это происходит путем нагрева детали до 800 градусов. Затем его помещают в водный раствор натрий-хрома (3%), содержащий ингибиторы коррозии. Благодаря такой обработке напряжения сглаживаются, шов «впитывает» молекулы хрома. Это продлевает срок службы сварочного соединения и защищает от ржавчины.

Но для такого метода нужно оборудование и условия для нагрева изделия до 800 градусов. Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Анодирование

Электрохимический процесс, при котором защита сварных швов от возникновения коррозии достигается путем создания на поверхности особо прочной пленки. Процесс происходит в такой последовательности:

- Швы предварительно травят, обрабатывая азотной кислотой. Остальную поверхность просто обезжиривают растворителями (уайт-спирит, ацетон, бензин).

- В ванну на дно укладывают свинцовые листы. К ним присоединяют контакты с напряжением, чтобы проводник стал катодом.

- Емкость наполняют серной или хромовой кислотой. Чаще используют серную среду, поскольку процесс требует меньшего расхода электроэнергии. Хромовый ангидрид более дорогостоящий.

- К изделию подключают второй полюс, чтобы оно играло роль анода.

- Деталь погружается в ванну и подается напряжение. Происходит анодирование, создается устойчивый особо прочный верхний слой.

- Изделие извлекается и промывается горячей водой для удаления кислоты. Горячая вода содействует уменьшению пор в металле и уплотнению защитной пленки.

- Затем деталь сушат.

Для анодирования необходимо электричество, химические растворы и емкость, способная вместить конструкцию со сварочными швами. Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Лужение

Лужение сварочного шва — это наплавление на его поверхность другого материала, служащего защитой. Чаще всего используют олово или его сплавы, поскольку у них относительно невысокая температура плавления. Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Метод можно реализовать в домашних условиях, в гараже или мастерской. Понадобится олово и паяльная лампа. Но сам процесс лужения долгий по времени, требует аккуратности и терпения. Работа на вертикальных поверхностях осложняется законами гравитации — расплавленное олово скапывает вниз. Поэтому способ защиты сварочного шва подойдет только как разовый, а для серийного применения нужно искать другой метод.

Шпаклевание, грунтование

Техника защиты часто используется в автомастерских для защиты швов при замене арок, порогов, других частей кузова автомобилей. После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

Подбор присадки и проволоки

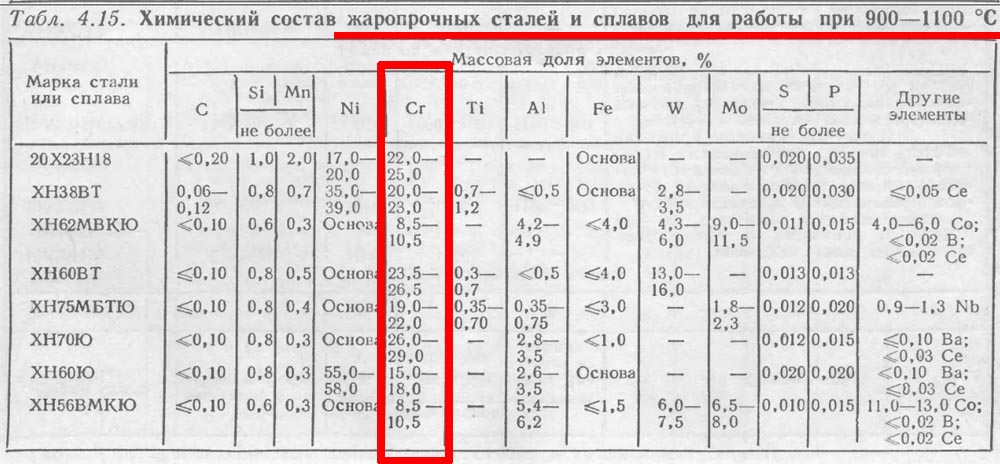

При сварке нержавеющей стали часть легирующих элементов выгорает под действием высоких температур. Чтобы компенсировать потери, выбирают проволоку с увеличенным содержанием хрома, благодаря чему шов остается максимально приближенным по составу к основному металлу. Но такая технология защиты шва от коррозии применима только с легированными металлами. Для малоуглеродистой и углеродистой конструкционной стали аналогов нет.

Возможности сварочной химии

Наиболее простой способ защиты всех видов сварных соединений — применение сварочной химии. Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

По консистенции сварочная химия бывает в виде пасты или спрея.

Другие пасты состоят из смеси синтетических масел. Они образуют на поверхности сварочного шва защитную пленку, устойчивую к:

Еще одни виды паст состоят из алкидной смолы. Они выполнены с металлическим блеском, напоминающим цинковое покрытие. Смола устойчива к солям, температурам от -50 до +240 градусов. Надежно изолирует шов от контакта с воздухом и водой.

Все виды защитных антикоррозионных паст не содержат вредных компонентов, поэтому безопасны для сварщика. Имеют желеобразную консистенцию, легко наносятся на вертикальные и потолочные поверхности, не стекают вниз. Пасты с маслами обеспечивают дополнительную смазку, чтобы контактирующие со швом детали не стачивали верхний слой соединения. Нанесение пасты занимает минимум времени, поэтому не сказывается на производительности.

Спреи и пасты для защиты швов могут наносить даже новички — особых знаний не нужно. Удобство работы во всех пространственных положениях с большими и малыми конструкциями делает их лучшим способом защиты от ржавчины.

Ответы на вопросы: защита сварных швов от коррозии

Как долго спрей защищает сварочный шов от ржавчины?

СкрытьПодробнее

Это зависит от состава. Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Можно ли удалить защитную пленку от спрея?

СкрытьПодробнее

Да, перед окрашиванием или необходимостью в дальнейшей сварке пленка стирается очистителями, продающимися в специализированных магазинах.

Какую температуру выдерживает защитный спрей?

СкрытьПодробнее

Большинство спреев выдерживают температуру до 200 градусов. Некоторые товары способны кратковременно переносить до 300 градусов. Пасты на основе синтетических масел сохраняют свои свойства при 1200 градусах.

Как наносить спрей на сварочный шов?

СкрытьПодробнее

Необходимо дождаться остывания соединения. Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Как быстро высыхает антикоррозионная защита?

СкрытьПодробнее

Большинство спреев на отлип высыхает спустя 10 минут. За деталь уже можно браться, переставлять ее. Полное отвердение наступает спустя 4-6 часов.

Полное отвердение наступает спустя 4-6 часов.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Как очистить нержавеющую сталь после сварки

Многие любители сварки своими руками и профессионалы, работающие с нержавеющей сталью, знают, что металл окрашивается в процессе нагрева и сварки. Это может ухудшить эстетический вид готового проекта и сделать его дилетантским.

Вот почему многие сварщики хотят знать, как очистить нержавеющую сталь после сварки?

Лучший способ очистить нержавеющую сталь после сварки — это процесс, называемый электрополировкой. Этот процесс включает окисление кислого электролита на поверхности металла с помощью электричества.

Электрополировка не только очищает поверхность от пятен, но и способствует пассивации металла. Это покрывает поверхность слоем оксида хрома, не содержащим железа, и придает ей блеск, которым славится нержавеющая сталь.

Что такое теплозащита и коррозия

Теплозащита

Большинство металлов, включая нержавеющую сталь, имеют оксидный слой на поверхности. Подкрашивание нагреванием приводит к тому, что этот естественный оксидный слой становится толще, что приводит к обесцвечиванию. Цвета закалки являются прямым результатом световых интерференционных эффектов, когда свет отражается от металлической поверхности.

Свет, отраженный от нормальной поверхности оксидной пленки, а также свет, отраженный от границы раздела оксид-металл, созданной сваркой, вызывает различные цвета в зависимости от толщины оксидного слоя.

В сварочной промышленности для описания этого явления используются различные термины, такие как обесцвечивание, оксидный налет и эффект радуги. Все эти термины говорят об одном и том же, изменении цвета верхнего слоя нержавеющей стали. Обычно это происходит вокруг сварного шва и в окружающей зоне, на которую воздействовало тепло.

Коррозия

Коррозия – это естественный процесс окисления. Когда вы готовите металлическую поверхность к сварке, она подвергается воздействию различных атмосферных элементов, таких как кислород и влажность, что создает идеальные условия для коррозии.

Когда вы готовите металлическую поверхность к сварке, она подвергается воздействию различных атмосферных элементов, таких как кислород и влажность, что создает идеальные условия для коррозии.

Вот почему так важно очищать и полировать сварочные изделия до и после сварочных работ. Это помогает сохранить поверхность, прочность и форму стальных конструкций. Повышенная долговечность и привлекательный внешний вид готовых стальных конструкций являются дополнительными преимуществами процесса очистки.

Типы очистки сварных швов

Существует три основных типа очистки нержавеющей стали после сварки; механические, химические и электрохимические. Браширование используется для подготовки поверхности и удаления частиц после очистки.

Механическая очистка сварных швов

Механическая очистка сварных швов является распространенным и недорогим методом очистки нержавеющей стали. Он включает в себя шлифовальные машины и абразивы для очистки верхнего слоя металлических поверхностей, где могут образовываться частицы ржавчины и других шлаков.

Механическая сварка занимает много времени и редко дает 100% чистый результат с необходимой эстетической ценностью. Это хорошо только для поверхностей, которые легко доступны.

Химическая очистка сварных швов

Химическая очистка является наиболее часто используемым методом очистки металла. Он включает в себя использование химической травильной пасты для очистки после сварочных работ. Пасту наносят на пораженные участки с помощью кисти или распылителя и оставляют на поверхности на некоторое время для взаимодействия с металлом. Позже его удаляют, а поверхность нейтрализуют нейтрализующим средством.

Этот процесс достаточно эффективен для очистки стали после изготовления, но сварщикам он не нравится по нескольким причинам.

Во-первых, химическая травильная паста содержит различные токсичные кислоты, в том числе фтористоводородную, азотную и серную кислоты. Эти химические вещества очень опасны для человеческого организма и могут вызвать серьезные и долговременные повреждения кожи и внутренних органов, если их проглотить или вдохнуть.

Во-вторых, только сертифицированный оператор может использовать химическую пасту для травления. Все тело оператора должно быть полностью закрыто, чтобы исключить контакт с кислотой. Вот почему травление обычно используется только в коммерческих мастерских и на автоматизированных площадках.

Электрохимическая очистка сварных швов

Электрохимическая очистка сварных швов, также известная как электрополировка, считается наиболее эффективным методом очистки нержавеющей стали. Это быстрее, безопаснее и предпочтительнее для сварщиков по сравнению с двумя другими методами. Опасности для здоровья сварщика не представляет.

Помимо послесварочной очистки, процесс также достаточно эффективен для удаления ржавчины, перекрестных загрязнений и других загрязнений с металлических поверхностей.

Процесс электрохимической очистки

Процесс электролитической очистки чрезвычайно прост.

Сварная металлическая деталь погружается в мягкую электролитическую чистящую жидкость. Электрическая цепь образуется при пропускании тока (переменного/постоянного тока) через раствор электролита. Этот процесс помогает очистить сварной шов от примесей, удалить изменение цвета и создать желаемый уровень пассивации.

Электрическая цепь образуется при пропускании тока (переменного/постоянного тока) через раствор электролита. Этот процесс помогает очистить сварной шов от примесей, удалить изменение цвета и создать желаемый уровень пассивации.

Различные типы электрохимической очистки

При сварке используются два типа электрохимической очистки. Оба следуют одному и тому же основному принципу прохождения электричества через сварной шов для устранения обесцвечивания.

Первый включает ручное нанесение электролитических жидкостей на заготовку с помощью угольной щетки. Электричество проходит через металл, который вступает в реакцию с электролитической жидкостью и создает однородную чистую поверхность.

Второй способ предполагает использование специальных электролитических ванн, в которых металлические детали погружаются в электролитические жидкости. Когда электричество проходит через эту смесь, возникает химическая реакция, которая удаляет сварочные загрязнения или ржавчину с поверхности.

Преимущества электрохимической очистки

Для очистки нержавеющей стали после сварки можно использовать оба электрохимических метода. Каждый из них предлагает различные преимущества для сварщиков.

Гибкость и простота применения

Электрохимическую очистку легко выполнять в любом месте, поскольку оборудование достаточно портативное и его легко перемещать. Вы можете выполнять ручную электрохимическую очистку сварных швов с помощью щетки на месте, за его пределами и в любом другом месте.

Электрохимическая очистка также эффективна для всех типов сварных соединений, включая подварные и поверхностные соединения.

Безопасность применения

Электролитические жидкости не содержат опасных химических веществ, таких как травильная паста. Он содержит только мягкую фосфорную кислоту, которую вы также найдете в обычных безалкогольных напитках. Основным интерактивным агентом является электричество, а не сам электролитический химикат.

Это делает электрополировку очень безопасной, и ее могут использовать как любители, так и профессионалы. Хотя для поддержания чистоты вам потребуется некоторое защитное снаряжение, такое как перчатки и фартук, для электролитической очистки не нужны высокозащитные костюмы.

Хотя для поддержания чистоты вам потребуется некоторое защитное снаряжение, такое как перчатки и фартук, для электролитической очистки не нужны высокозащитные костюмы.

Скорость применения

Процесс электрохимической очистки сварного шва не занимает много времени. Если у вас есть подготовленное оборудование, потребуется полчаса, чтобы очистить всю заготовку от края до края.

Хороший аппарат для электрополировки одновременно очищает и пассивирует металлическую поверхность, и вам не нужно выполнять какие-либо повторяющиеся операции.

Оптимальная коррозионная стойкость

Механическая и даже химическая очистка не защищает металл от коррозии в будущем. Исследования сварочного оборудования показывают, что электрохимический процесс обеспечивает наилучшую коррозионную стойкость по сравнению с другими методами очистки благодаря пассивирующему эффекту.

Электрохимическая очистка сварных швов из нержавеющей стали

Электрохимическая очистка сварных швов особенно эффективна для очистки сварных швов из нержавеющей стали. Большинство сварщиков предпочитают работать с нержавеющей сталью из-за ее лучшей долговечности, ремонтопригодности, внешнего вида и более высокой устойчивости к коррозии. Им нужен хороший способ очистки сварных швов после изготовления, чтобы сохранить эти прекрасные качества стали.

Большинство сварщиков предпочитают работать с нержавеющей сталью из-за ее лучшей долговечности, ремонтопригодности, внешнего вида и более высокой устойчивости к коррозии. Им нужен хороший способ очистки сварных швов после изготовления, чтобы сохранить эти прекрасные качества стали.

Если сравнивать нержавеющую сталь с другими стальными сплавами, она обладает уникальной способностью бороться с коррозией и сохранять структурную целостность металла. Тем не менее, он все еще далек от того, чтобы быть полностью устойчивым к ржавчине. Если вы не очистите поверхность должным образом после завершения сварочных работ, даже нержавеющая сталь может потерять свою структурную целостность и подвергнуться ржавчине.

Большинство типов нержавеющей стали снабжены пассивным поверхностным слоем, чтобы исправить это. Этот слой отделяет находящуюся под ним железную основу от взаимодействия с влагой окружающей среды. Это предотвращает образование коррозии и ржавчины на стальных поверхностях. Когда вы очищаете поверхность из нержавеющей стали после сварки, вы также должны убедиться, что поверхностный слой отремонтирован.

Процесс электрохимической очистки выполняет пассивацию поверхности одновременно с очисткой, что означает, что вы эффективно завершите оба процесса одновременно.

С помощью электрохимической очистки вы сможете успешно удалить различные виды загрязнения сварного шва – термические оттенки, обесцвечивание, ржавчину и т. д. – и одновременно защитить поверхность от коррозии в будущем.

Похожие вопросы

Как удалить изменение цвета с нержавеющей стали?

В процессе сварки нержавеющая сталь нагревается до очень высокой температуры, которая окрашивает металлы в разные цвета, такие как золотой, красный, фиолетовый, синий или коричневый, в зависимости от температуры. Хотя эти цвета могут выглядеть красиво, они ухудшают состав и окислительные свойства нержавеющей стали.

Для удаления обесцвечивания нержавеющей стали после сварки можно использовать различные методы. Наиболее распространенными среди них являются электрохимическая очистка, химическое травление, механическое шлифование и крацевание.

Какой очиститель лучше всего подходит для нержавеющей стали?

Электрохимическая очистка считается наиболее эффективным методом очистки от пятен и пятен от нагрева, поскольку она успешно удаляет оксиды с поверхности и восстанавливает антикоррозионный пассивный слой, защищающий металл.

Как очистить нержавеющую сталь после сварки

05 сентября 2022 г.

Многие сварщики-любители и специалисты, работающие с нержавеющей сталью, знают, что в процессе нагрева и сварки металл приобретает оттенок. Это может снизить эстетическую привлекательность конечного проекта и придать ему непрофессиональный вид.

После литья нержавеющую сталь можно очистить различными способами. Удаление ржавчины с нержавеющей стали часто включает механические, химические и электрохимические методы. Это самые практичные и простые подходы. Надеюсь, если вы прочитаете всю статью, вы будете полностью проинформированы.

Очистка нержавеющей стали после сварки: 4 простых метода

После сварки нержавеющую сталь необходимо очистить. Красивый внешний вид на поверхности стали жизненно важен. До недавнего времени применялись только механические и химические методы промывки нержавеющей стали. Недавно к нему добавилась электрополировка. Ниже мы перечислили четыре метода очистки нержавеющей стали после сварки.

1. Механический процесс

Механическая очистка при сварке стоит недорого. Для небольших задач механические методы обычно весьма полезны. С помощью этих процедур можно легко удалить отложения ржавчины на поверхности нержавеющей стали. Используйте метод, указанный ниже, для очистки нержавеющей стали.

Шлифовка сварного шва

После сварки необходимо удалить оставшуюся ржавчину с нержавеющей стали. Для этого потребуется мясорубка. Ржавчину резать не сложнее, чем нержавеющую сталь.

Что нужно помнить

На этом этапе нужно сделать три вещи, так что имейте это в виду во время работы. Во-первых, придайте поверхности нержавеющей стали шероховатость, чтобы облегчить удаление ржавчины. Во-вторых, для шлифовки ржавчины следует использовать шлифовальный станок. Использование смазочных материалов для предотвращения коррозии является третьим. Он используется для получения красивой полировки на поверхности из нержавеющей стали.

Во-первых, придайте поверхности нержавеющей стали шероховатость, чтобы облегчить удаление ржавчины. Во-вторых, для шлифовки ржавчины следует использовать шлифовальный станок. Использование смазочных материалов для предотвращения коррозии является третьим. Он используется для получения красивой полировки на поверхности из нержавеющей стали.

Использование метода пескоструйной очистки

Сварные швы на стальной поверхности легко очищаются благодаря методу пескоструйной очистки. За счет нагнетания воздуха под высоким давлением через сопло осуществляется пескоструйная очистка. Ржавчина удаляется, когда на место сварки внезапно попадает воздух под высоким давлением.

2. Химический процесс

Химическое вещество может быстро и эффективно удалить грубые следы сварки и последующую ржавчину. В этом химическом процессе используется Avesta Cleanser, разновидность фосфорной кислоты. Вы можете использовать его для создания роскошной поверхности из нержавеющей стали.

Помните, что на поверхности заготовки не должно быть краски, жира и других веществ. Для покрытия поверхности используются аэрозоли с химическими веществами. После использования Очищающего средства обязательно промойте область.

Вот описание химической реакции.

Процесс маринования

Маринование – это метод консервирования пищевых продуктов с помощью серной или соляной кислоты. В нем растворяются стальные хлопья. Этот травильный спрей используется для обработки нержавеющей стали после сварки. Кислота, которую вы используете, определит, насколько хорошо пройдет травление.

Следите за температурой травления, потому что кислота реагирует быстрее при более высоких температурах. Вы можете использовать три метода травления для очистки нержавеющей стали. Процедура травления описана ниже.

A. Использование травильной ванны

Если у вас есть соответствующие инструменты, погрузите заготовку в травильную ванну. Существует незначительная проблема, если заготовка огромна. Вы должны держать травильную ванну при температуре от 25 до 65 градусов по Цельсию. Горячие заготовки не следует протравливать слишком долго. Стальная поверхность станет шероховатой, что невозможно исправить.

Вы должны держать травильную ванну при температуре от 25 до 65 градусов по Цельсию. Горячие заготовки не следует протравливать слишком долго. Стальная поверхность станет шероховатой, что невозможно исправить.

B. Использование травильной пасты

В этой пасте объединены связующие вещества и кислая кислота. Этой пастой покрывают только место сварки нержавеющей стали. Затем следует использовать кислотостойкую щетку, чтобы очистить область. После этого следует применить воду для тщательной очистки области. Эта паста высыхает и теряет эффективность, что является серьезной проблемой. Паста может не работать, если она ниже 30 градусов.

C. Использование травильного раствора

В этой смеси присутствуют как азотная, так и плавиковая кислоты. При сварке ржавчины эта кислота вызывает окисление. Это смягчает сварку. Снимите нержавеющую сталь и осторожно промойте ее в воде, как только сталь остынет. Этот травильный раствор может легко удалить ржавчину с больших поверхностей.

3. Электрохимический процесс

Очистка нержавеющей стали после сварки, на мой взгляд, наиболее доступна благодаря электрохимическому процессу. Два упомянутых выше метода сопряжены с опасностью для здоровья. Даже если риск для здоровья минимален, эта процедура безопасна.

Эти электрохимические процедуры упрощают удаление ржавчины, перекрестного загрязнения и других примесей из нержавеющей стали. С помощью этой техники функциональный акцент может быть достигнут относительно быстро. Шаги описаны ниже.

- Сначала участок сварки из нержавеющей стали погружается в раствор электролита.

- Затем раствор начинает течь с электричеством. За счет окисления со стали удаляются различные примеси, ржавчина, стойкие пятна.

- Полностью погрузить нержавеющую сталь в воду со значительной сварной частью сложно. Щетка с протекающим через нее электричеством используется для решения этой проблемы. При этом поверхность стали очищается от ржавчины.

4. Очистка с помощью электролитической сварки

В этом методе используется токопроводящая щетка для очистки швов. Эта техника быстрая и простая. С помощью кисти на заготовку наносится чистящий раствор для сварки. Электрический ток (переменный/постоянный) присутствует одновременно. Сварка теперь упрощена. Ниже приводится обсуждение некоторых его уникальных особенностей.

- Вам не нужно очищать стальные сварные швы, если это необходимо. Туда можно перевезти чистящую щетку.

- Ржавчину на нержавеющей стали можно удалить только с помощью травильной пасты и этой токопроводящей щетки для очистки швов. Дополнительных шагов нет.

- В очистке нуждаются только стальные участки, где была выполнена сварка. В результате вы становитесь более сосредоточенным и точным.

Если эти методы используются для очистки сварки, можно избежать любых загрязнений в стали. Кроме того, этот метод останавливает коррозию поверхности стали.

Место проникновения ржавчины

Нержавеющая сталь имеет более грубую структуру поверхности в цвете отжига, что делает ее более коррозионной. Иными словами, нержавеющая сталь, которая должна быть устойчивой к ржавчине, может начать ржаветь там, где было удалено пассивное покрытие. Кроме того, шероховатая поверхность отожженных красок служит идеальной средой для размножения микробов. Это особенно проблематично для приложений, где требуются самые высокие уровни гигиены, например, в здравоохранении или пищевой промышленности.

Какой метод лучше всего подходит для очистки сварных швов?

В сущности, каждый из трех подходов имеет следующие преимущества:

- Некоторые автоматизированные производственные процессы имеют смысл для химической очистки или травления сварных швов. Недостаток этого метода в том, что рассол дорог и вреден для человека и окружающей среды.

- Недорогие щетки или тряпки из нержавеющей стали являются преимуществом механической очистки сварных швов.