Обработка сварных швов нержавейки: Очистка сварных швов нержавейки: 4 проверенных способа

Содержание

Шлифовка нержавейки. Зачистка сварных швов и направленная шлифовка поверхности. Статьи, обзоры, тесты оборудования от GTOOL GROUP.

Сегодня изделия из нержавеющей стали стали неотъемлемой частью нашей жизни. Они окружают нас повсюду: в интерьере и в промышленности. И это неудивительно, ведь они практичны в использовании, долговечны и выглядят эстетично.

Но любое изделие не становится красивым сразу, это результат большого труда и применения самых современных технологий и оборудования.

Чаще всего изделия из нержавеющей стали полируют или шлифуют (наносят однонаправленную риску).

Полировка — самый трудоемкий и сложный процесс обработки металлических поверхностей. Кроме того, полированная поверхность легко царапается и быстро пачкается, теряя блеск.

Наиболее практичной и универсальной обработкой металлической поверхности сегодня является сатинирование. Поверхность приобретает «рисунок» направленной риски, «атласный» вид (от франц. слова satin – атлас).

Повреждения и загрязнения поверхности, появляющиеся в ходе эксплуатации изделия, на сатинированной нержавеющей стали заметны гораздо меньше. Таким образом, сатинирование поверхности нержавеющей стали имеет следующие преимущества перед полировкой:

- Оно быстрее, дешевле и проще в производстве.

- Оно долговечнее и проще в эксплуатации и обслуживании.

Направленная шлифовка является лучшим решением для изделий из профильной трубы и листовой стали, то есть везде, где обрабатываемая поверхность плоская.

Разберем, как сделать красивую шлифовку поверхности на конкретном изделии.

Обработка такой поверхности будет проходить в три этапа.

1. Удаление сварного шва.

Важнейший этап от которого зависят все последующие. Очень важно правильно подобрать зернистость абразивов: если абразив будет слишком крупным — нам придется долго выводить после первого этапа; если абразив будет слишком мелким, то первый этап займет очень длительное время.

Для удаления сварного шва на плоских поверхностях оптимальным решением являются фибровые круги.

Они не оставляют углублений после зачистки в отличие от КЛТ, «не роют яму».

Удобны для удаления швов на плоскости, за счет большего пятна контакта и использования гибких тарелок. Они повторяют геометрию поверхности оставляя ее плоской, без ям и впадин.

В нашем случае использовали: фибровые круги VSM с керамическим зерном Р80 и полужесткую опорную тарелку для фибровых кругов.

Рекомендуемые обороты — 7000 об/мин.

Вот что мы получаем после зачистки на первом этапе:

Все сварные швы удалены. Поверхность сохранила свою геометрию.

Теперь мы можем перейти к следующему этапу.

2. Получение однонаправленной риски на поверхности.

После удаления сварных швов фибровым кругом на поверхности изделия остались круговые риски. Нам необходимо получить однонаправленную риску.

Для этого мы будем использовать шлифовальный барабан, который ставится на специальную УШМ (или УШМ с регулировкой оборотов) с помощью переходника. На барабане рабочим инструментом являются шлифовальные гильзы.

На барабане рабочим инструментом являются шлифовальные гильзы.

После фибрового круга Р80 будет эффективно использовать гильзу так же Р80.

Рекомендуемые обороты — 2500 об/мин.

В результате мы получили на поверхности однонаправленную риску.

Теперь можно перейти к завершающему этапу.

3. Финишная шлифовка, выравнивание переходов.

После шлифовки барабаном с гильзами мы получаем однонаправленную риску, но поверхность еще довольно грубая. Кроме того, если поверхность шире барабана, как в нашем случае, то на ней могут оставаться переходы между линиями шлифовки.

Чтобы исправить это, будем использовать шлифовальный валик для сатинирования зерно Coarse с тем же переходником.

Нетканый абразивный материал Scotch-Brite ™ , который используется в валике, сгладит шероховатость после шлифовальной гильзы и устранит переходы.

Рекомендуемые обороты — 2500 об/мин.

Вот что мы получаем.

Данная технология очень удобная, недорогая. С выполнением такой задачи можно справиться не имея большого опыта в шлифовании.

С выполнением такой задачи можно справиться не имея большого опыта в шлифовании.

Технология может успешно применяться на изделиях из профильной трубы и из листового металла.

Конечно, в зависимости от используемого материала, качества шва, данная технология может изменяться.

Для того, чтобы качественно, недорого и быстро решить Вашу задачу, обратитесь к нам и мы подберем лучшее решение по обработке металла под вашу задачу.

Просто свяжитесь любым удобным способом:

- Позвоните 8 800 333 23 17

- Напишите [email protected]

Осветлить сварной шов. Миссия выполнима. Статьи, обзоры, тесты оборудования от GTOOL GROUP.

Выполнима несколькими способами.

Сварной шов на трубе после TIG сварки

Нержавейка сегодня очень популярный материал. Она применяется как в технических изделиях, так и в декоративных.

Мы много раз рассказывали о том, как зачистить сварной шов полностью. Чтобы деталь выглядела монолитной и однотонной.

А сегодня я расскажу как осветлить или очистить сварной шов, не прибегая к дорогому оборудованию, например к электрохимической пассивации.

Осветление сварного шва электрохимическим способом

Такой способ является очень удобным и эффектиным. Но он весьма дорогостоящий, и оправдан при больших объемах работ.

Зачем нужно осветлять сварные швы?

Это может быть необходимо чтобы визуально проконтролировать качество сварного шва или для создания красивого внешнего вида или чтобы повысить корозионную стойкость участка подвергшегося термовлиянию после сварки.

Итак, какие существуют способы недорогой обработки сварных швов. Один из самых распространенных путей — это травильная паста.

Это смесь нескольких кислот, в гелеобразной форме. Она наносится на сварной шов, выдерживается необходимое время (обычно 5–10 минут) и затем смывается водой.

Нанесение Polinox на деталь из нержавейки

После этой процедуры шов осветляется и приобретает белый оттенок.

Шов после кислоты Polinox

Подробное описание процедуры здесь.

Способ неплохой, особенно когда нужно подобраться в глубокие углы, куда механическими средствами не залезть.

Есть конечно минусы:

- Это кислота — требуются особые условия хранения и соблюдение требований безопасности при работе.

- Требуется тщательно промывать деталь, а значит нужно больше места и специальные ванны.

Но в целом, способ один из самых распространенных и экономичных.

А теперь давайте рассмотрим варианты механической обработки сварных швов от побежалости.

Материалы для удаления побежалости на нержавейке

Круги и щётки 3M и Scotch-Brite™ Bristle

BRISTLE — круг радиальный d75, зерно 80

На сегодняшний день это наверное самый распространенный способ механической очистки сварного шва на нержавейке среди профессионалов.

Круги Scotch-BriteTM Bristle с гибкими щетинками отливаются из полимерного материала, по всему объему которого равномерно распределены зерна керамического оксида алюминия — агрессивного и износостойкого абразивного минерала.

Равномерное распределение абразивных зерен в Scotch-Brite™ Bristle

Очень высокая износостойкость щетки Scotch-BriteTM Bristle достигается тем, что шлифовка происходит стойким керамическим абразивным зерном на конце щетинки, а не самой полимерной щетиной. Тонкие гибкие щетинки мягко огибают самые сложные поверхности и, в то же время, проникают во внутренние углы, обеспечивая вышлифовку даже в самой глубине профиля, не изменяя его геометрии. Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

Осветление сварного шва кругами Bristle 3M

Содержащееся абразивное зерно в щетках бывает разного размера. Для легкой идентификации каждое оно имеет свою цветовую маркировку.

Для легкой идентификации каждое оно имеет свою цветовую маркировку.

Цветовая маркировка зернистости 3Mтм Bristle

Эти щетки могут иметь разные диаметры и разные способы посадки на иснтрумент. И могут использвать как на УШМ с регулировкой оборотов, на прямых машинах и даже на стационарных точилах.

Шов до и после обработки 3Mтм Bristle

Более подробно о применении этих щеток и их разнообразии в нашей статье .

Нержавеющие металлические щетки

Кольцевая щетка Bosch 115*M14 (нерж. 0,2)

Именно нержавеющие щетки. Известно не мало случаев, когда люди покупают недорогие щетки из обычной стали и обрабатывают изделия из легированной стали. В результате, через какое-то время швы начинают “цвести” — ржаветь. Частички металла с самой щетки остаются в поверхности металла и начинают корозировать.

Щетки могут быть из гофорированной проволоки или жгутовые. Для более деликатной работы следует выбирать гофрированную проволоку минимальной толщины — 0,15–0,2 мм.

Для более деликатной работы следует выбирать гофрированную проволоку минимальной толщины — 0,15–0,2 мм.

Но в любом случае металлические щетки обрабатывают поверхность более агрессивно, чем полимерные щетки или другие мягкие материалы. Поэтому они годятся даже для зачистки швов после полуавтоматической сварки.

Зачистка шва щеткой после MIG сварки

Обычно их не используют для обрабоки перил или ограждений из нержавейки, из-за грубой поверхности получаемой после обработки. Но тем не менее — это очень распространенный и рабочий варинат.

Бывают разных размеров и форм, и для разных инструментов, с посадкой под гайку на УШМ или под резьбу М14, и конечно с хвостовиком 6 мм для дрелей и ПШМ.

Доводочные круги CIBO.

Тут подробная статья про доводочные круги .

Самые часто применяемые материалы среди доводочных — это круги с зернистостью 5 (SAG5, EAG5 и так далее). Такие круги сочетают мягкую структуру, которая “облизывает” сварной шов и залазит в сложные места, а абразивное зерно из карбида кремния придает красивый блеск.

SA5 (EA5)

Осветление сварного шва в углу кругами SA5

Круги SA5 и ЕА5 имеют рамзеры 150х6 мм и мягкую структуру, что позволяет им комфортно работать в угловых соединениях.

SAG 5 (EAG5)

Осветление сварного шва на нерждавейке на плоскости кругами SAG5

Круги SAG5 и EAG5 отлично работают на внешних сварных швах, на плоскости или на круглой трубе.

FAG 5

FAG5

Это отдельный вид доводочных кругов. Его отличает более агрессивное абразивное зерно из оксида алюминия и более мягкая и пористая структура.

Он работает еще мягче, еще лучше обхватывает сварной шов. Превосходное решение для открытых участков.

Сварной шов после FAG5

А в целом этот круг применяется для очистки поверхностей любых металлов от краски, ржавчины и других загрязнений.

Круги, валики и головки из нетканых материалов.

Нетканые материалы (или Скотч-Брайт) — это один из самых распространенных материалов для работы с нержавеющей сталью.

Рулон из нетканго материала для ручной обработки.

Это очень мягкий материал, и может принимать форму изделия и сварного шва на нем. Кроме того, скотч-брайт может иметь в составе абразивное зерно разного размера. Поэтому вы можете подобрать оптимальное для вас решение.

Для своей задачи выберите наиболее удобный вариант, учитывая форму и расположение шва и имеющееся у вас оборудования.

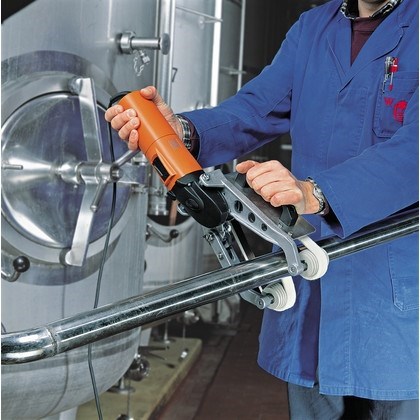

Шлифовальные валики из Scotch-Brite.

Не часто используется для осветления шва, но спаравлется с такой задачей хорошо. Неудобство валиков заключается в их большой ширине — 100 мм. Но в Gtool.ru есть отличное решение — это валики шириной 50 мм. Такой размер очень удобен для обработки сварных швов например на больших емкостях, позволяет получить ровную зону обработки шва.

Шлифовальные головоки из нетканого материала

Принцип работы и материал абсолютно идентичен валикам. Но используется на другом инструменте — прямые шлифовальные машины или дрели. И размеры головок поменьше, ширина от 30 до 50 мм. Один из самых простых и бюджетных способов.

И размеры головок поменьше, ширина от 30 до 50 мм. Один из самых простых и бюджетных способов.

Но ни головки ни валики не смогут обработать внутренний сварной шов, из-за своего прямого профиля.

Нетканый материал для шлифования FEIN

А вот это уже то что нужно. Тот же самый материал, но собранный листами вдоль.

Это позволяет ему лучше охватывать сварной шов и забираться во внутренний угол. Диаметр 150 или 200 мм дает подобраться даже в глубокие пазы, как на фото.

Но и не стоит забывать, что вы можете все это сделать и руками, правда чуть дольше.

Рулоны и листы для шлифовки металла

Можно взять просто небольшой кусочек скотч-брайт и им очистить сварной шов снаружи или внутри.

Так же из него можно собрать самостоятельно приспособления для шлифовки. Например на разнообразные граверы, вроде Dremel. Получается очень бюджетно.

В целом получается — скотч-брайт всему голова.

Но есть еще запасной вариант.

Полировальные круги с пастами.

Оптимальными для такой задачи будут сизалевые круги или ХБ. За счет мягкости и многослойности они “оближут” шов со всех сторон, а полировальная паста выполнит роль абразива.

Вот так выглядит результат.

Но есть нюанс — частицы полировальной пасты попадают в чешуйки и поры шва, и остаются там виде черного налета. Поэтому после полировки придется обработать каким-то жидким растворителем, чтобы вымыть эту грязь. Неплохо справится и спрей 3М.

Подробно тут:

Как видите — вариантов очистить побежалось есть немало. Поэтому смело выбирайте тот что вам по душе и по карману.

Самые актуальные новости в наших соцсетях и на нашем канале:

3 Общие методы сварки нержавеющей стали

Процесс сварки нержавеющей стали зависит от толщины и отделки материала, а также от использования готового продукта. Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Этими методами сварки нержавеющей стали являются сварка TIG, сварка сопротивлением и сварка MIG.

Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Этими методами сварки нержавеющей стали являются сварка TIG, сварка сопротивлением и сварка MIG.

Это сварка TIG, сварка сопротивлением и сварка MIG. Продолжайте читать, чтобы узнать больше о каждом из них.

1. Сварка ВИГ или дуговая сварка вольфрамовым электродом в газе

Предлагая высокое качество, универсальность и долговечность, ВИГ является наиболее часто используемым процессом сварки нержавеющей стали. Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать процесс односторонней сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами.

2. Сварка сопротивлением или точечная сварка

Сварка сопротивлением или точечная сварка, как ее часто называют, является одним из самых экономичных видов сварки. Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах.

RW использует электрический ток для нагрева потертых металлических краев и их герметизации. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла.

3. Сварка МИГ или газовая сварка АС

Сварка МИГ представляет собой полуавтоматический процесс, который при правильном выполнении обеспечивает прочное соединение двух кусков нержавеющей стали. В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод.

Сварка MIG популярна, потому что она позволяет сварщику использовать импульсный источник тока, что может облегчить сварку труднодоступных мест в сложных проектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва.

Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва.

Какой метод сварки нержавеющей стали лучше?

Выбор правильного метода сварки нержавеющей стали действительно зависит от качества, которое вы ищете. Если вы ищете более доступный способ сварки, то точечная сварка может быть лучшим вариантом для этой работы. Но если материал, с которым мы работаем, тонкий, то лучшим выбором может быть сварка TIG или газовая вольфрамовая дуга.

В All-Type Welding and Fabrication, Inc. наша команда экспертов по сварке оценит материалы, возможности и стиль отделки, которые вы хотите использовать для каждого проекта, чтобы определить, какой метод сварки будет наиболее эффективным для этой задачи.

Обладая обширными знаниями в области сварки и многолетним опытом работы, компания ATWF готова выбрать и внедрить для вас наилучший метод сварки нержавеющей стали. Свяжитесь с нами сегодня, чтобы получить предложение, узнать больше о нашем процессе и получить все ответы, которые вы ищете.

Как сваривать нержавеющую сталь

Нержавеющая сталь известна своей долговечностью и прочностью. Вы можете найти его практически в любом домашнем хозяйстве с растущей популярностью, но есть важные соображения при сварке этого материала. От подготовки до ухода за сваркой, этот процесс требует квалифицированного специалиста, готового изучить передовой опыт.

Узнайте больше о том, как сваривать нержавеющую сталь, и о лучших технологиях для этого.

Можно ли сваривать нержавеющую сталь?

Нержавеющая сталь — очень популярный материал, из которого изготавливают различные изделия, от кухонной техники до кузовов автомобилей. Это универсальный тип металла, на 100 % пригодный для вторичной переработки, который может работать во многих областях. В 2019 году объем мирового рынка нержавеющей стали превысил 111 миллиардов долларов, и сегодня он продолжает расти.

При надлежащем уходе можно сваривать нержавеющую сталь. Несмотря на то, что ее термостойкость и коррозионная стойкость делают нержавеющую сталь популярным товаром, работать с ней может быть сложно. Его термические свойства могут представлять еще большую проблему для сварщиков.

Его термические свойства могут представлять еще большую проблему для сварщиков.

Какой метод сварки лучше всего подходит для нержавеющей стали?

Сварщики должны соблюдать особую осторожность при работе с этим материалом. Ряд его характеристик затрудняет его совершенствование. Например, нержавеющая сталь сохраняет тепло, вызывая коробление. Его поверхность легко маркируется и подвержена царапинам. Явление, называемое засахариванием, может вызвать обесцвечивание, которое в конечном итоге приводит к ржавчине и коррозии. Принимая во внимание все эти факторы, важно, чтобы сварщики знали, как обращаться с нержавеющей сталью для получения наилучшего конечного результата.

Для сварки нержавеющей стали лучше всего подходят следующие методы:

Сварка вольфрамовым электродом в среде инертного газа

Сварка вольфрамовым электродом в среде инертного газа (TIG), сокращенно от дуговой сварки вольфрамовым электродом, считается лучшим способом сварки нержавеющей стали.

Профессионал сварит нержавеющую сталь методом TIG для критически важных соединений или проектов, требующих тщательного контроля. Этот метод хорош для точных сварных швов и особенно тонких профилей, потому что этот процесс формирует низкое тепловложение. Сварщики часто используют аргон для защиты и охлаждения вольфрама, потому что он производит меньше дыма, чем альтернативные варианты, и может предотвратить неприглядный оттенок тепла.

Несмотря на то, что это один из самых медленных методов, сварка ВИГ имеет много преимуществ. Он обеспечивает низкий износ электрода и не содержит пор, что приводит к узкой зоне плавления и меньшему количеству остатков окисления, которые необходимо очищать впоследствии.

Сварка металлов в среде инертного газа

Сварка металлов в среде инертного газа (MIG), также называемая дуговой сваркой в среде защитного газа, является еще одним распространенным методом работы с нержавеющей сталью. Методы MIG используют электричество для плавления и соединения металлов. Некоторые люди называют эту технику сваркой горячим клеем.

Некоторые люди называют эту технику сваркой горячим клеем.

При сварке нержавеющей стали MIG проволока соединяется с источником постоянного электричества, который действует как электрод, проходящий через сварочный пистолет. Этот метод имеет множество преимуществ, в том числе:

- Эффективность: MIG более эффективен, чем традиционные методы сварки электродом.

- Толщина: Может работать с более толстыми деталями из нержавеющей стали, для которых требуются длинные линии сварки.

- Чистота: Эта процедура дает меньше брызг и более чистый сварной шов.

Сварка электродом

Сварка электродом — очень распространенный метод со многими преимуществами. Он работает, используя электричество для одновременного расплавления металлического соединения и электрода, чтобы сварщик мог сплавить детали вместе, заполняя соединение.

Сварщики могут использовать его с различными типами металлов, включая нержавеющую сталь. Однако этот метод не идеален для особо толстых или тонких листов.

Однако этот метод не идеален для особо толстых или тонких листов.

Некоторыми из самых больших преимуществ сварки электродами являются низкие затраты на настройку и минимальные требования к оборудованию. Все, что вам нужно, это профессиональный сварщик и правильный электрод. Это удобный для начинающих метод, идеально подходящий для простых проектов из нержавеющей стали.

Сварка сопротивлением

Сварка сопротивлением использует силу, которая преобразуется в тепло. Тепло плавит металлические листы в каждой точке, где они соединяются с другим листом, в результате чего получается прочное металлическое соединение.

Одним из преимуществ контактной сварки нержавеющей стали является то, что она производит меньше дыма и более безопасна для рабочей среды. Он более экономичен, чем другие методы, и очень эффективен. Производители могут автоматизировать контактную сварку, что делает ее еще более эффективной.

Процесс сварки нержавеющей стали

Сварка нержавеющей стали может быть сложной задачей. Неправильное движение может привести к таким проблемам, как деформация или обесцвечивание. Из-за этого особенно важно выбрать правильный метод для вашего проекта и желаемых результатов.

Неправильное движение может привести к таким проблемам, как деформация или обесцвечивание. Из-за этого особенно важно выбрать правильный метод для вашего проекта и желаемых результатов.

Решая, какой метод лучше, сначала рассмотрите следующее:

- Затраты: Каждый метод связан с различными затратами с учетом оборудования и эффективности.

- Оборудование: Прежде чем остановиться на идеальном методе сварки для вашего проекта, подумайте, какое оборудование потребуется для каждого метода. Это также повлияет на расходы.

- Качество: Некоторые сварочные работы нацелены на получение эстетически привлекательных результатов, в то время как другим требуется прочное соединение. Полезно определить, насколько безупречной должна быть сварочная работа на готовом изделии, прежде чем выбирать технику.

После того, как вы выбрали предпочтительный метод, вам нужно выбрать правильный электрод для работы. Соберите все необходимое защитное снаряжение, чтобы защитить себя и окружающих от опасностей сварки.

Соберите все необходимое защитное снаряжение, чтобы защитить себя и окружающих от опасностей сварки.

Когда вы разберетесь с этими вещами, вы сможете перейти к трем стадиям процесса сварки.

1. Подготовка

Нержавеющая сталь особенно чувствительна, и вы часто можете увидеть каждый дефект в процессе сварки. Даже мелкие частицы пыли из углеродистой стали могут оставить после себя неприглядные пятна. Из-за этого лучше всего подготовить свою рабочую среду, прежде чем приступать к делу.

В процессе подготовки может быть полезно очистить поверхности и инструменты, которые будут соприкасаться с коррозионностойкой сталью, с которой вы работаете. Убедитесь, что ваши металлические листы выровнены правильно и не имеют зазоров. Если вы работаете с более толстыми деталями, вам может потребоваться снять фаску или скос на краях, чтобы подготовиться к сварке.

2. Создание сварки

Процесс сварки немного отличается в зависимости от выбранного вами метода. При сварке для достижения наилучших результатов учитывайте следующее:

При сварке для достижения наилучших результатов учитывайте следующее:

- Оборудование: Прежде чем приступить к работе, проверьте свое оборудование, чтобы убедиться, что у вас есть все необходимые расходные материалы и что оно готово к использованию. Может быть полезно держать дополнительные предметы поблизости на случай, если вам нужно будет внести изменения во время работы.

- Освещение: Сварочные работы требуют достаточного освещения для повышения видимости, чтобы вы могли видеть каждую деталь во время работы.

- Вентиляция: Во время сварки лучше всего работать в хорошо проветриваемом помещении. Работа на открытом воздухе — хорошая идея, но если вы не можете, убедитесь, что у вас есть работающая вытяжная система и много свежего воздуха.

- Безопасность: Помимо защитного снаряжения и средств индивидуальной защиты, важно выполнять сварку только в состоянии бдительности и сосредоточенности.