Обработка сварных швов нержавейки: Очистка сварных швов нержавейки: 4 проверенных способа

Содержание

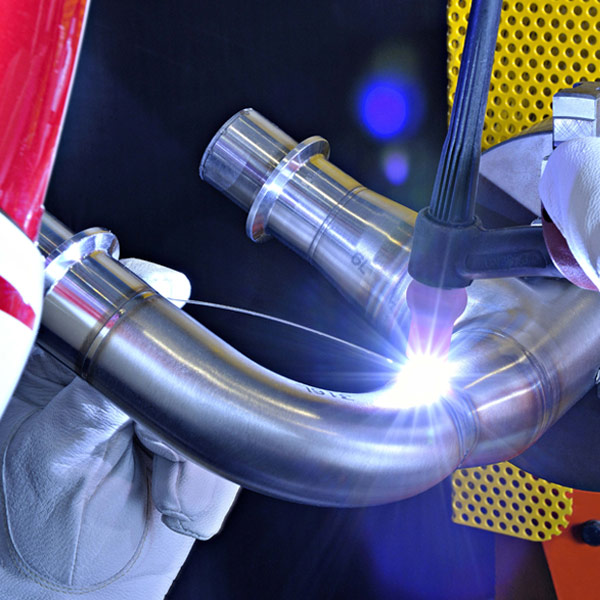

Обработка шва нержавейки после сварки — Аргонодуговая сварка — TIG

#1

nadar

Отправлено 17 January 2012 23:09

Чем обрабатывают сварочный шов после аргоновой сварки например перил из нержавеющих труб для придания цивильного вида ? Абразивный метод в данном случае не подойдёт так как остаются царапины . Полировка тоже не подходит , остаются недополированые места , да ине везде можно подлезть .

- Наверх

- Вставить ник

#2

e233

Отправлено 18 January 2012 02:49

А попробуйте кислоты — дешево и сердито, есть еще и специальные составы на основе кислот. Помнится варил перила из нержавки — доводить до товарного вида приходилось дрелью с войлочным кругом + паста ГОИ. + небольшое количество масла.

Помнится варил перила из нержавки — доводить до товарного вида приходилось дрелью с войлочным кругом + паста ГОИ. + небольшое количество масла.

Кислоту рекомендую наносить кисточкой точно там где необходимо убрать черноту. Можно смешать кислоту с каким либо наполнителем (древмука и т.п.)для того чтобы придать ей консистенцию пасты, чтобы не потекла. После место применения промыть водой и вытереть на сухо. Желаю успехов.

- Наверх

- Вставить ник

#3

СКРОМНЫЙ

Отправлено 18 January 2012 08:33

Чем обрабатывают сварочный шов после аргоновой сварки например перил из нержавеющих труб для придания цивильного вида ? Абразивный метод в данном случае не подойдёт так как остаются царапины .

Полировка тоже не подходит , остаются недополированые места , да ине везде можно подлезть .

Паста для травления применяется для восстановления поверхностей из нержавеющей стали, поврежденных в процессе сварки, отливки, резки и продувки.Паста удаляет сварочные окиси, слой металла, обедненный хромом, микрочастицы шлака и другие составляющие, которые могут вызвать местную коррозию.

По сравнению с класическими травильными пастами, паста голубого цвета при использовании выделяет на 70 % меньше азотных испарений. Благодаря текущей конститенции и голубому цвету видимому на поверхности металла паста обеспечивает высокую производительность и экономичное использование.

Данной пастой можно осушествлять травление стандартных марок сталей 304 (08Х18Н10), 321 (08Х18Н10Т) и 316 (03Х17Н14М3). Паста наносится на остывший до комнатной температуры (10 — 30°С) металл. Время травления — 90мин при 10°C; 45мин при 20°C; и 20мин при 30°C.

http://z-master.su/p…cts_id=58000008

- Наверх

- Вставить ник

#4

blazen79

Отправлено 18 January 2012 08:42

Только поверхнось матовая будет и от полировки не уйти ))

- Наверх

- Вставить ник

#5

СКРОМНЫЙ

Отправлено 18 January 2012 15:14

Чем обрабатывают сварочный шов после аргоновой сварки например перил из нержавеющих труб для придания цивильного вида ? Абразивный метод в данном случае не подойдёт так как остаются царапины .

Полировка тоже не подходит , остаются недополированые места , да ине везде можно подлезть .

nadar, Сварочные швы поручней обрабатываю лепестковыми кругами , различной зернистостью , и комбинированными лепестковыми скотч брайт , полирую войлочным кругом с применением различных паст полировальных не плохо получается .

- Наверх

- Вставить ник

#6

blazen79

Отправлено 18 January 2012 16:09

Только «черными» щетками не трите ))

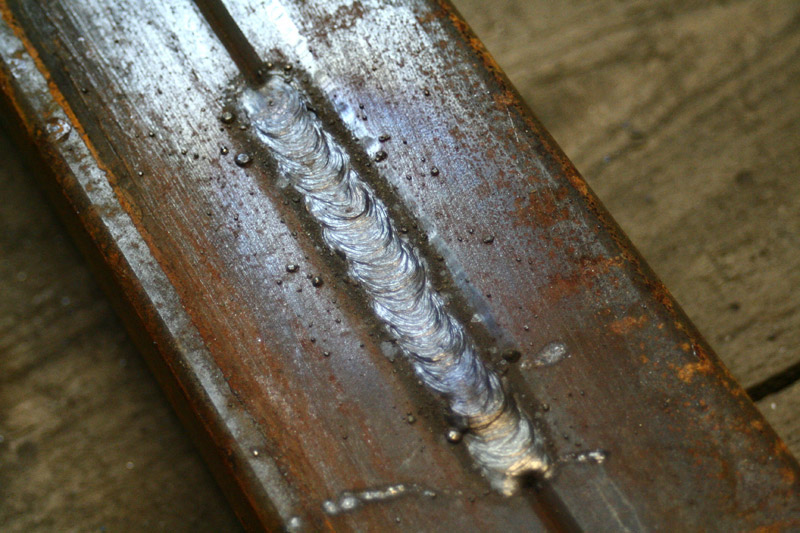

Прикрепленные изображения

- Наверх

- Вставить ник

#7

МИХА75

Отправлено 18 January 2012 16:26

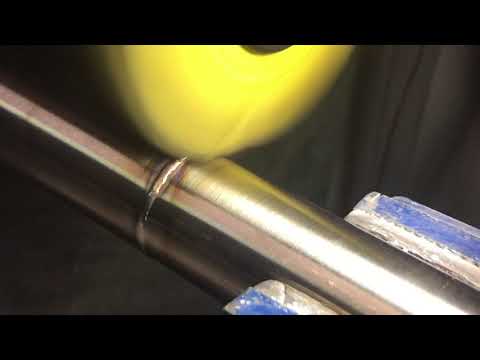

обработка шва на перилах,наглядноhttp://www. youtube.com/watch?v=6gzP5SNPE7Q .

youtube.com/watch?v=6gzP5SNPE7Q .

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#8

СКРОМНЫЙ

Отправлено 18 January 2012 17:16

Ещё видео .

- Наверх

- Вставить ник

#9

СКРОМНЫЙ

Отправлено 18 January 2012 17:39

- Наверх

- Вставить ник

#9

СКРОМНЫЙ

Отправлено 18 January 2012 17:39

!

- Наверх

- Вставить ник

#10

СКРОМНЫЙ

Отправлено 18 January 2012 22:22

Только «черными» щетками не трите )) Прикрепленные изображения Прикрепленное изображение: ржавейка_1.

jpg

Макс хорошие шовчики

- Наверх

- Вставить ник

#11

copich

Отправлено 23 January 2012 11:10

Чем обрабатывают сварочный шов после аргоновой сварки например перил из нержавеющих труб для придания цивильного вида ? Абразивный метод в данном случае не подойдёт так как остаются царапины . Полировка тоже не подходит , остаются недополированые места , да ине везде можно подлезть .

Есть специальный инструмент, типа — ленточная машинка. Например вот: http://www.gtool.ru/…/shlif/finitube

В яндексе забил и получил. Я знаю, что таким инструментом делают полировку и зачистку полотенцесушителей. И подлезть можно и результат получается быстро и дешево.

И подлезть можно и результат получается быстро и дешево.

- Наверх

- Вставить ник

#12

nadar

Отправлено 26 January 2012 12:28

Все эти ленточные машинки сделаны на основе болгарки . Возникает логичный вопрос » Может существует такая насадка на простую болгарку ??? » Ведь цена у этих ленточных машинок уж больно кусается . Может есть такой инструмент по бюджетной цене , например маде чина или корея ?

- Наверх

- Вставить ник

#13

СКРОМНЫЙ

Отправлено 26 January 2012 18:16

>Все эти ленточные машинки сделаны на основе болгарки .

Возникает логичный вопрос » Может существует такая насадка на простую болгарку ???>

Существует , одна контора приляпывают их к интерсколу УШМ; и продают; уже с накруткой >

Ведь цена у этих ленточных машинок уж больно кусается .

Это точно.

Может есть такой инструмент по бюджетной цене , например маде чина или корея ?

Пока не нашёл а хотелось.

- Наверх

- Вставить ник

#14

nadar

Отправлено 26 January 2012 21:16

skrem du ! Поделись ссылочкой на эту машинку , пожалуйста .

- Наверх

- Вставить ник

#15

Vasser

Отправлено 26 January 2012 23:23

Привет всем А фосфорной кислотой не пробовали????

- Наверх

- Вставить ник

#16

copich

Отправлено 27 January 2012 07:48

Привет всем А фосфорной кислотой не пробовали????

С кислотой — проблемы утилизации. Если иметь установку с функцией восстановления, то можно и пользоваться.

Есть установки типа

http://www.techallia…pro-184353.html

Как раз принцип основан на слабом растворе фосфорной кислоты. Ускорителем процесса является электрический ток. В зависимости от вида тока, получается либо полирование либо просто отчистка (т.е. для матовых и полированных поверхностей). Но все равно, если применять серийно, надо думать куда девать отработанный раствор… либо в канализацию сливать… Но как и с порошками у нас сквозь пальцы на это смотрят.

Но есть огромный плюс в отличии от порошков и механо зачистки. Эта фигня делает еще дополнительный защитсный слой который не позволяет кородировать металлу и так же можно наносить маркировку по средству шаблона. Очень красивая хрень получается (т.е. маркировка). Данная маркировка удаляется только механическим способом (шлифовка или полировка), не как краска, просто так не сцарапаешь.

Все эти ленточные машинки сделаны на основе болгарки .

Возникает логичный вопрос » Может существует такая насадка на простую болгарку ??? » Ведь цена у этих ленточных машинок уж больно кусается . Может есть такой инструмент по бюджетной цене , например маде чина или корея ?

А вы смотрели на обороты этой чудо техники? Я не думаю, что как и «болгарка», разгоняется до 10 000-11 000 об\мин. Ибо разнесет ленту на высоких оборотах. Наверное поэтому и нет просто насадки. ИМХО.

- Наверх

- Вставить ник

#17

nadar

Отправлено 27 January 2012 10:29

«А вы смотрели на обороты этой чудо техники? Я не думаю, что как и «болгарка», разгоняется до 10 000-11 000 об\мин. Ибо разнесет ленту на высоких оборотах. Наверное поэтому и нет просто насадки. ИМХО.»

ИМХО.»

Берётся » УПМ-1200/180Е м » Диапазон оборотов 600 — 3000 об/мин , мощность 1200 Вт . И нет проблем !!!

- Наверх

- Вставить ник

#18

Evgen

Отправлено 27 January 2012 19:21

получается либо полирование либо просто отчистка

да, знатная штуковина, давно поглядываю

http://www.youtube.com/watch?v=c5SKOKNBYeA

- Наверх

- Вставить ник

#19

copich

Отправлено 30 January 2012 10:32

да, знатная штуковина, давно поглядываю

http://www.youtube.com/watch?v=c5SKOKNBYeA

Это для дома, для семьи… Я для завода видел с вытяжкой и с автоматической подачей кислоты в рабочее место. Когда долго работаешь, то нанюхаешся. А вот с вытяжкой веселее работать!

Даже если без вытяжки, то установка про какую я описывал ранее, там подача осуществляется как пипетка, т.е. тюбик устанавливается вертикально и при нажатии на кнопку происходит подача капли кислоты. Но сам метод — довольно интересная штука.

- Наверх

- Вставить ник

#20

Evgen

Отправлено 30 January 2012 14:03

«А вы смотрели на обороты этой чудо техники? Я не думаю, что как и «болгарка», разгоняется до 10 000-11 000 об\мин.

Ибо разнесет ленту на высоких оборотах. Наверное поэтому и нет просто насадки. ИМХО.»

Берётся » УПМ-1200/180Е м » Диапазон оборотов 600 — 3000 об/мин , мощность 1200 Вт . И нет проблем !!!

Вы наверное не в курсе, что существуют УШМ с регулировкой оборотов?

Это для дома, для семьи…

Ну, скажем, это уже не совсем «гаражный» вариант и достаточно применим на мелкосерийном пр-ве.

- Наверх

- Вставить ник

Обработка сварных швов нержавейки после сварки: шлифовка, паста, кислота

Содержание:

- Причины важности обработки

- Шлифовка механического характера

- Полировка нержавеющей стали после сварочных работ

- Гели и кислоты для процесса обработки

- Интересное видео

В современных условиях развития промышленного комплекса предполагается активное использование нержавеющей стали для создания трубопроводов и формирования емкостей для дальнейшего взаимодействия с агрессивными жидкостями. В повседневной жизни повсеместно встречаются изделия, изготовленные из данного металла, а именно всевозможные принадлежности в виде домашней утвари и прочих деталей обихода.

В повседневной жизни повсеместно встречаются изделия, изготовленные из данного металла, а именно всевозможные принадлежности в виде домашней утвари и прочих деталей обихода.

Характерной чертой нержавеющей стали является наличие привлекательной зеркальной поверхности и продолжительного срока службы. Однако следует отметить, что для создания такого эффекта первоначально нужно провести должным образом обработку шва нержавейки после сварки. В противном случае будет иметь место наличие черных и желтых пятен на сварочном месте с последующим потенциальным возникновением ржавчины.

Ввиду подобной особенности возникает вопрос, как очистить нержавейку после сварки и как правильно организовать обработку нержавейки после сварки.

Причины важности обработки

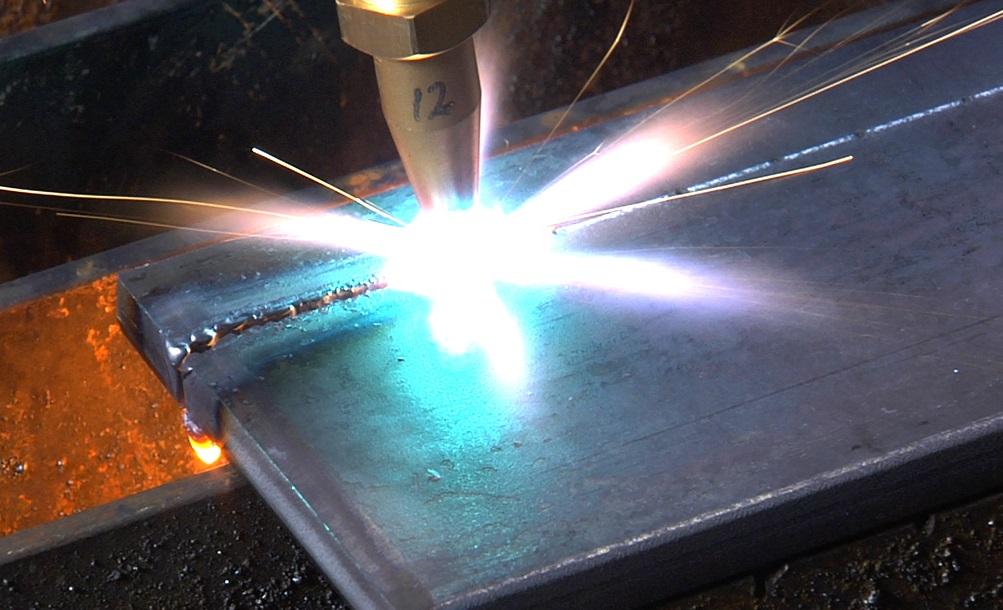

В ходе изготовления многочисленных конструкций с задействованием в качестве основного материала нержавеющей стали активно используются сварочные методы за счет функционирования электрической дуги в инертной газовой среде.

Несмотря на формирование относительно ровных и прочных швов, они отмечаются присутствием непривлекательного внешнего вида, в результате чего возникает необходимость обработки сварных швов нержавейки. Так, место сварного соединения характеризуется наличием зеркального цвета, а то время как область возле шва — желтого цвета и его многочисленных оттенков.

В случае формирования рисунка в виде чешуек в образующихся бороздках отмечается присутствие черных полосок малых размеров. По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

Явления подобного характера являются следствием воздействия чрезмерно высокого температурного режима, в результате которого происходит, перегрев в сварочной области. В момент присутствия высоких температур происходит выгорание элементов легирования с одновременным обеднением, что имеет следствием изменение цвета и повышение степени уязвимости по отношению к факторам внешнего действия.

В завершении процесса образуется пленка, которая отмечается низким уровнем сопротивляемости к агрессивному влиянию окружающей среды, что ведет к поэтапному развитию коррозии в месте обработки.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

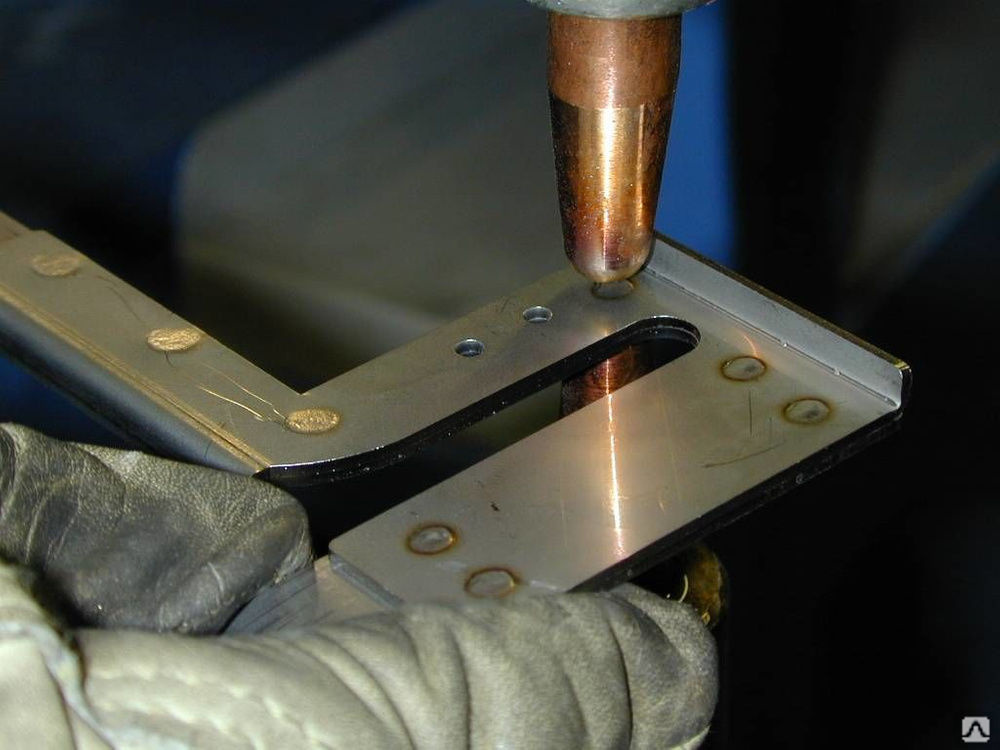

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Гели и кислоты для процесса обработки

Для того, чтобы устранить присутствие цветовых переходов, образующихся в результате сварочного процесса, а также нивелировать формирование слоя оксидного характера, способствующего протеканию процесса коррозии, широко используется травление сварных швов нержавейки. Данный способ относится к категории кислотного воздействия с целью обработки материала.

Оптимальным вариантом является использование соляной и серной кислоты для обработки сварных швов по нержавейке. В случае отсутствия возможности задействования вышеуказанных соединений можно применить азотную или плавиковую кислоту. Эти вещества предполагаются к выпуску в форме геля и пасты для травления сварных швов на нержавеющей стали.

Также в настоящий момент считается возможным приобретение для таких целей специально разработанных аэрозолей.

Интересное видео

Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго. Но чтобы добиться такого эффекта на готовой конструкции требуется правильно обработать сварные швы нержавейки. Если этого не сделать, то места сварки будут иметь желтый и черный цвет, или они могут даже поржаветь. Почему это происходит? Какие существуют механические и химические способы обработки?

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева. - Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва.

Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Чертеж ножа из дерева с размерами

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой — жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов — работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия — болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка. Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

- Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Действия! Поверхность нужно зачистить от ржавчины при помощи болгарки до голого металла. При этом, старайтесь снять как можно меньше “живого” металла.

Если коррозия образовалась на номере кузова — снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозионные повреждения кузова не слишком глубокие — обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины. - Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва

Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры.

Наносятся на поверхность изделия.

Наносятся на поверхность изделия. - Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Травление кислотами

Максимальный эффект травления нержавеющей стали кислотами достигается при последовательном взаимодействии поверхности нержавеющей стали в ваннах с двумя типами кислот – серной и азотной. Очередность стадий следующая

- Обезжиривание, удаление крупных зацепок, окалины

- Травление в сернокислотной ванне (концентрация 10-12%) или сернокислотной ванне (8% серной кислоты, 4% соляной).

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы.

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы. - Промывка в большом количестве проточной воды

- Погружение обрабатываемой детали в ванну, наполненную раствором азотной кислоты и плавиковой (10 – 20, 1-2 весовых процентов, соответственно). При температуре ванны 60 – 70 градусов время обработки 7 – 15 минут.

- Повторная промывка большим объемом водой

Представленный способ является базовым и имеет множество вариаций. Травление в одной азотнокислой ванне, с примесью кислоты плавиковой, увеличивает время травления до 30 минут. Заменителем плавиковой кислоты может выступать фтористый натрий. Увеличение концентрации плавиковой кислоты до 10% позволяет проводить процесс при низких температурных показателях, позволяя избежать предварительного опускания в серную кислоту.

Заменителем плавиковой кислоты может выступать фтористый натрий. Увеличение концентрации плавиковой кислоты до 10% позволяет проводить процесс при низких температурных показателях, позволяя избежать предварительного опускания в серную кислоту.

Сокращение времени травления в серной кислоте можно добиться, добавив не более 5% хлористого натрия. Такой ход дает необходимый эффект за 15 минут, но при той же температуре, порядка 80 градусов Цельсия.

Будьте осторожны: если необходимо произвести процедуру, в помещении с недостаточной аспирацией, замените компоненты второго этапа травления. Кислоты выделяют вредные пары при травлении. Предлагается для замены раствор сернокислого железа (7%) и плавиковой кислоты (2%).

Для правильного выбора метода кислотного травления нужно знать, учитывать состояние окисной пленки на поверхности нержавеющей стали. Внешний вид может подсказать о составе пленки. Зеленый цвет окалины говорит о высоком содержании окислов хрома. Соответственно действие кислотных сред будет затруднено и потребует большего времени.

Соответственно действие кислотных сред будет затруднено и потребует большего времени.

Рекомендуется промежуточная механическая очистка между двумя ваннами, если снятие окалины затруднено.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Щелочное травление

Обработка поверхности нержавеющей стали расплавом каустической соды называется щелочным травлением. Следует отметить, что при этом процессе происходит разрушение окисной пленки, при этом химикалии не реагируют с металлом. Повышение температуры способствует разъеданию оксидной пленки, улучшая качество обрабатываемой поверхности. Резкое охлаждение в жидкости также способствует улучшению обрабатываемой поверхности.

Повышение температуры способствует разъеданию оксидной пленки, улучшая качество обрабатываемой поверхности. Резкое охлаждение в жидкости также способствует улучшению обрабатываемой поверхности.

Добиться 100% результата при этом типе обработки практически невозможно. На металле возможны остаточные плены от окислов хрома, окислов никеля и железа. Среди рекомендаций по окончательной доводке таких дефектов значится кратковременная обработка в азотнокислой ванне.

Методы щелочного травления

Различают следующие методы

- Выдержка в соде. Содержание нитрата натрия должно колебаться в пределах 20-40%, разогретого до температуры 460-500 градусов Цельсия. Травление в такой среде длится в течение 15 минут. Некоторые аустенитные марки нержавеющей стали запрещено нагревать выше 450 градусов. Это может привести к межкристаллитной коррозии. Далее следует этап промывки в большом количестве воды, затем следует 5-минутное опускание в сернокислотную ванну и до 10 минут в азотнокислой.

- Известный в Англии, с первой половины 19 века метод травления, в комплексе с пропусканием электрического тока через протравливаемую деталь. При плотности тока 11 А/м2 достаточно 15 секунд. Данная скорость протекания реакции связана с процессом электролиза. Выделение на катоде натрия и водорода способствуют восстановлению окислов. Восстановленный металл осаждается на поверхности. Данный вид травления позволяет получить обезжиренный металл, характеризующийся чистотой и однородностью. При таком способе используют соду. Возможны вариации с составом и добавлением хлористого кальция. Применяется такой метод для травления плоских, стержневых заготовок, волоченых изделий.

- Обработка гидридами натрия основано на восстановлении воздействием на металл натрием и водородом. Наличие гидрида натрия добиваются взаимодействием водорода и натрия, находящегося в расплавленном состоянии. В расплавленную каустическую соду помещают цилиндр без нижней плоскости. Верхняя плоскость имеет отверстие.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Существуют определенные правила, выполнение которых обязательно для любого из представленных способов. Среди них приоритетные обработка поверхности металла перед травлением, удаление окисной пленки, обезжиривание. Процесс травления не менее важен.

Среди них приоритетные обработка поверхности металла перед травлением, удаление окисной пленки, обезжиривание. Процесс травления не менее важен.

Осветлить сварной шов. Миссия выполнима.

Выполнима несколькими способами.

Сварной шов на трубе после TIG сварки

Нержавейка сегодня очень популярный материал. Она применяется как в технических изделиях, так и в декоративных.

Мы много раз рассказывали о том, как зачистить сварной шов полностью. Чтобы деталь выглядела монолитной и однотонной.

А сегодня я расскажу как осветлить или очистить сварной шов, не прибегая к дорогому оборудованию, например к электрохимической пассивации.

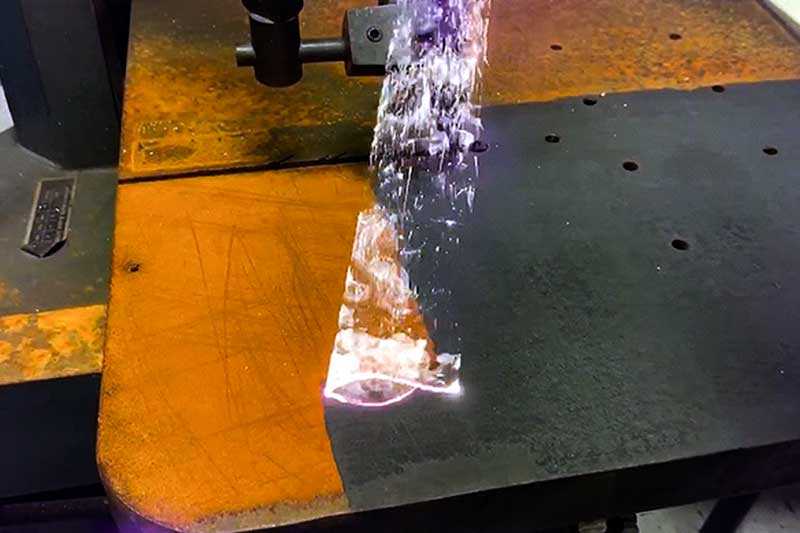

Осветление сварного шва электрохимическим способом

Такой способ является очень удобным и эффектиным. Но он весьма дорогостоящий, и оправдан при больших объемах работ.

Зачем нужно осветлять сварные швы?

Это может быть необходимо чтобы визуально проконтролировать качество сварного шва или для создания красивого внешнего вида или чтобы повысить корозионную стойкость участка подвергшегося термовлиянию после сварки.

Итак, какие существуют способы недорогой обработки сварных швов. Один из самых распространенных путей — это травильная паста.

Это смесь нескольких кислот, в гелеобразной форме. Она наносится на сварной шов, выдерживается необходимое время (обычно 5–10 минут) и затем смывается водой.

Нанесение Polinox на деталь из нержавейки

После этой процедуры шов осветляется и приобретает белый оттенок.

Шов после кислоты Polinox

Подробное описание процедуры здесь.

Способ неплохой, особенно когда нужно подобраться в глубокие углы, куда механическими средствами не залезть.

Есть конечно минусы:

- Это кислота — требуются особые условия хранения и соблюдение требований безопасности при работе.

- Требуется тщательно промывать деталь, а значит нужно больше места и специальные ванны.

Но в целом, способ один из самых распространенных и экономичных.

А теперь давайте рассмотрим варианты механической обработки сварных швов от побежалости.

Материалы для удаления побежалости на нержавейке

Круги и щётки 3M и Scotch-Brite™ Bristle

BRISTLE — круг радиальный d75, зерно 80

На сегодняшний день это наверное самый распространенный способ механической очистки сварного шва на нержавейке среди профессионалов.

Круги Scotch-BriteTM Bristle с гибкими щетинками отливаются из полимерного материала, по всему объему которого равномерно распределены зерна керамического оксида алюминия — агрессивного и износостойкого абразивного минерала.

Равномерное распределение абразивных зерен в Scotch-Brite™ Bristle

Очень высокая износостойкость щетки Scotch-BriteTM Bristle достигается тем, что шлифовка происходит стойким керамическим абразивным зерном на конце щетинки, а не самой полимерной щетиной. Тонкие гибкие щетинки мягко огибают самые сложные поверхности и, в то же время, проникают во внутренние углы, обеспечивая вышлифовку даже в самой глубине профиля, не изменяя его геометрии. Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

Осветление сварного шва кругами Bristle 3M

Содержащееся абразивное зерно в щетках бывает разного размера. Для легкой идентификации каждое оно имеет свою цветовую маркировку.

Цветовая маркировка зернистости 3Mтм Bristle

Эти щетки могут иметь разные диаметры и разные способы посадки на иснтрумент. И могут использвать как на УШМ с регулировкой оборотов, на прямых машинах и даже на стационарных точилах.

Шов до и после обработки 3Mтм Bristle

Более подробно о применении этих щеток и их разнообразии в нашей статье .

Нержавеющие металлические щетки

Кольцевая щетка Bosch 115*M14 (нерж. 0,2)

Именно нержавеющие щетки. Известно не мало случаев, когда люди покупают недорогие щетки из обычной стали и обрабатывают изделия из легированной стали. В результате, через какое-то время швы начинают “цвести” — ржаветь. Частички металла с самой щетки остаются в поверхности металла и начинают корозировать.

Известно не мало случаев, когда люди покупают недорогие щетки из обычной стали и обрабатывают изделия из легированной стали. В результате, через какое-то время швы начинают “цвести” — ржаветь. Частички металла с самой щетки остаются в поверхности металла и начинают корозировать.

Щетки могут быть из гофорированной проволоки или жгутовые. Для более деликатной работы следует выбирать гофрированную проволоку минимальной толщины — 0,15–0,2 мм.

Но в любом случае металлические щетки обрабатывают поверхность более агрессивно, чем полимерные щетки или другие мягкие материалы. Поэтому они годятся даже для зачистки швов после полуавтоматической сварки.

Зачистка шва щеткой после MIG сварки

Обычно их не используют для обрабоки перил или ограждений из нержавейки, из-за грубой поверхности получаемой после обработки. Но тем не менее — это очень распространенный и рабочий варинат.

Бывают разных размеров и форм, и для разных инструментов, с посадкой под гайку на УШМ или под резьбу М14, и конечно с хвостовиком 6 мм для дрелей и ПШМ./5000bed0a5d4e58.ru.s.siteapi.org/img/bf9fa9e25a5b8d1ee121043eeceb2f62a0ee61ac.jpg)

Доводочные круги CIBO.

Тут подробная статья про доводочные круги .

Самые часто применяемые материалы среди доводочных — это круги с зернистостью 5 (SAG5, EAG5 и так далее). Такие круги сочетают мягкую структуру, которая “облизывает” сварной шов и залазит в сложные места, а абразивное зерно из карбида кремния придает красивый блеск.

SA5 (EA5)

Осветление сварного шва в углу кругами SA5

Круги SA5 и ЕА5 имеют рамзеры 150х6 мм и мягкую структуру, что позволяет им комфортно работать в угловых соединениях.

SAG 5 (EAG5)

Осветление сварного шва на нерждавейке на плоскости кругами SAG5

Круги SAG5 и EAG5 отлично работают на внешних сварных швах, на плоскости или на круглой трубе.

FAG 5

FAG5

Это отдельный вид доводочных кругов. Его отличает более агрессивное абразивное зерно из оксида алюминия и более мягкая и пористая структура.

Он работает еще мягче, еще лучше обхватывает сварной шов. Превосходное решение для открытых участков.

Сварной шов после FAG5

А в целом этот круг применяется для очистки поверхностей любых металлов от краски, ржавчины и других загрязнений.

Круги, валики и головки из нетканых материалов.

Нетканые материалы (или Скотч-Брайт) — это один из самых распространенных материалов для работы с нержавеющей сталью.

Рулон из нетканго материала для ручной обработки.

Это очень мягкий материал, и может принимать форму изделия и сварного шва на нем. Кроме того, скотч-брайт может иметь в составе абразивное зерно разного размера. Поэтому вы можете подобрать оптимальное для вас решение.

Для своей задачи выберите наиболее удобный вариант, учитывая форму и расположение шва и имеющееся у вас оборудования.

Шлифовальные валики из Scotch-Brite.

Не часто используется для осветления шва, но спаравлется с такой задачей хорошо. Неудобство валиков заключается в их большой ширине — 100 мм. Но в Gtool.ru есть отличное решение — это валики шириной 50 мм. Такой размер очень удобен для обработки сварных швов например на больших емкостях, позволяет получить ровную зону обработки шва.

Неудобство валиков заключается в их большой ширине — 100 мм. Но в Gtool.ru есть отличное решение — это валики шириной 50 мм. Такой размер очень удобен для обработки сварных швов например на больших емкостях, позволяет получить ровную зону обработки шва.

Шлифовальные головоки из нетканого материала

Принцип работы и материал абсолютно идентичен валикам. Но используется на другом инструменте — прямые шлифовальные машины или дрели. И размеры головок поменьше, ширина от 30 до 50 мм. Один из самых простых и бюджетных способов.

Но ни головки ни валики не смогут обработать внутренний сварной шов, из-за своего прямого профиля.

Нетканый материал для шлифования FEIN

А вот это уже то что нужно. Тот же самый материал, но собранный листами вдоль.

Это позволяет ему лучше охватывать сварной шов и забираться во внутренний угол. Диаметр 150 или 200 мм дает подобраться даже в глубокие пазы, как на фото.

Но и не стоит забывать, что вы можете все это сделать и руками, правда чуть дольше.

Рулоны и листы для шлифовки металла

Можно взять просто небольшой кусочек скотч-брайт и им очистить сварной шов снаружи или внутри.

Так же из него можно собрать самостоятельно приспособления для шлифовки. Например на разнообразные граверы, вроде Dremel. Получается очень бюджетно.

В целом получается — скотч-брайт всему голова.

Но есть еще запасной вариант.

Полировальные круги с пастами.

Оптимальными для такой задачи будут сизалевые круги или ХБ. За счет мягкости и многослойности они “оближут” шов со всех сторон, а полировальная паста выполнит роль абразива.

Вот так выглядит результат.

Но есть нюанс — частицы полировальной пасты попадают в чешуйки и поры шва, и остаются там виде черного налета. Поэтому после полировки придется обработать каким-то жидким растворителем, чтобы вымыть эту грязь. Неплохо справится и спрей 3М.

Неплохо справится и спрей 3М.

Подробно тут:

Как видите — вариантов очистить побежалось есть немало. Поэтому смело выбирайте тот что вам по душе и по карману.

Самые актуальные новости в наших соцсетях и на нашем канале:

Электрохимическая обработка нержавеющей стали. Пассивация.

ООО Хамерус

| Статьи, Электрохимическая обработка сварного шва

Принципы и рекомендуемые режимы работы, особенности использования, расход материалов.

Безопасно – быстро – просто – выгодно!

Современные системы электрохимической очистки сварного шва с максимальной эффективностью удаляют цвета побежалости с поверхности нержавеющей стали (а в некоторых моделях – и с поверхности алюминия), при этом никак не изменяя саму поверхность. Подходят для обработки после сварок TIG/MIG и точечной сварки.

Подходят для обработки после сварок TIG/MIG и точечной сварки.

Системы электрохимической очистки и пассивации формируют на обрабатываемой поверхности нержавеющей стали равномерный и прочный слой оксида хрома, который защищает изделие от коррозии. Они дают безопасную, быструю и выгодную альтернативу использованию травильных паст и других способов очистки сварного шва.

Копания Хамерус предлагает оборудование для электро-химической обработки нержавеющей стали следующих брендов

Безопасность:

Электролиты популярных торговых марок электрохимических систем имеют сертификат международного стандарта качества NFS для использования на пищевых производствах и не оказывают влияния на здоровье оператора.

Скорость:

Равномерная очистка и пассивация от 90 до 150 см в минуту!

Простота использования:

Некоторые модели систем электрохимической очистки и пассивации имеют встроенный резервуар и систему автоматической подачи электролита, что обеспечивает непрерывность работы. Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Экономичность:

При обработке сварного шва хорошего качества 1 литра электролита хватает на обработку до 200 погонных метров шва.

Что такое пассивация нержавеющей стали и почему пассивация так важна?

Нержавеющая сталь устойчива к коррозии благодаря защитной плёнке оксида хрома, которая образуется на её поверхности. Формирование этого защитного слоя и называется пассивацией. Механическое повреждение поверхности или воздействие высоких температур (как при проведении сварочных работ) разрушают защитный слой, и сталь моментально начинает ржаветь.

Пассивация происходит, когда хром, содержащийся в нержавеющей стали, вступает в контакт с кислородом в атмосфере. Эта химическая реакция создаёт плёнку оксида хрома Cr₂O₃, которая защищает поверхность нержавеющей стали.

Чтобы сформировать достаточно толстый и равномерный защитный слой, поверхность изделия из нержавеющей стали должна быть полностью очищена от любых загрязнений и включений. Механические повреждения поверхности, термическая обработка, сварка, соли и сильные кислоты, гальваническое воздействие повреждают защитную плёнку оксида хрома. Решить эту проблему можно либо путём абразивной обработки (удаляется поверхностный слой материала, содержащий окисленное железо, необходима обработка до зерна Р240), либо электрохимической обработкой без удаления поверхностного слоя.

Для полного восстановления антикоррозийных свойств поверхности нержавеющей стали цвета побежалости, как и все поверхностные загрязнения, также должны быть удалены.

Современные системы электрохимической обработки и пассивации безопасны, эффективны, и позволяют обрабатывать шов максимально быстро. Процесс пассивации начинается мгновенно после окончания электрохимического воздействия установки. До полного окончания процесса пассивации и стабилизации слоя оксида хрома требуется от 24 до 48 часов.

Режимы работы электрохимических установок очистки и пассивации.

Установки электрохимической обработки могут работать в двух режимах: режим переменного тока (AC mode) для очистки поверхности, и режим постоянного тока (DC mode) для электрохимической полировки. В обоих режимах работа идёт с применением электролита.

1. Режим переменного тока AC Mode – электрохимическая очистка

Процесс электрохимической очистки использует сочетание воздействий электрического тока и очищающих свойств электролита для удаления цветов побежалости, которые представляют собой стекловидные окислы железа, образующиеся под воздействием высоких температур при сварке. При этом поверхность изделия остаётся неповреждённой. Электрохимическая очистка удаляет цвета побежалости, загрязнения, и способствует быстрому формированию плёнки оксида хрома, которая защитит поверхность нержавеющей стали от дальнейшего оксидирования. Выполнять электрохимическую очистку следует всегда в режиме переменного тока.

2. Режим постоянного тока DC Mode – электрохимическая полировка

Электрохимическая полировка с применением электролита – это процесс, который, помимо очистки и осветления шва, удаляет часть материала с поверхности изделия. По сути, в результате электролитического разрушения микронеровностей происходит изменение оптических свойств поверхности. Такой процесс применяется чаще всего для обработки сварных швов на тех изделиях из нержавеющей стали, где требуется получить зеркальную полировку. При этом следует понимать, что что таким способом невозможно убрать царапины и сколько-нибудь серьёзные повреждения поверхности; повреждённый участок будет блестеть (оптических эффект полировки), но по сути неровности останутся. Электрохимическая полировка выполняется всегда в режиме постоянного тока.

Автор: Валерия Румянцева

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам. При использовании материалов сайта ссылка на источник обязательна.

При использовании материалов сайта ссылка на источник обязательна.

8 800 333-05-37 (бесплатный по России)

+7 812 448-61-36 (Санкт-Петербург)

WhatsApp, Telegram, Viber +7 999 0258672 /мы отвечаем только в рабочие часы/

ПН-ЧТ 8:30-17:00, ПТ 8:30-15:00

ОТПРАВИТЬ ЗАЯВКУ ПРЯМО СЕЙЧАС

Защита сварных швов от коррозии

Несмотря на то, что сварочное соединение одно из самых прочных, сам процесс сварки закладывает основу для ускоренного разрушения шва от коррозии. Чтобы этому противодействовать, применяют разные способы для предотвращения ржавления металла. Давайте разберемся, что это за способы и какие из них наиболее доступны в бытовых и производственных условиях.

В этой статье:

- Причины коррозии сварочных швов

- Виды коррозии сварочных швов

- Методы предотвращения коррозии

- Возможности сварочной химии

Причины коррозии сварочных швов

Сварочные швы начинают ржаветь быстрее основного металла. Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Образование ржавчины на швах обусловлено следующими причинами:

Виды коррозии сварочных швов

После сварки процесс коррозии бывает наружный, внутренний или объединенный, что по-своему влияет на внешний вид соединения и ухудшение его характеристик. По типу коррозии существует:

Протекает по краю зерен металла на всю толщину, а не только сверху, поэтому это опасный вид коррозии. Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.

Протекает по краю зерен металла на всю толщину, а не только сверху, поэтому это опасный вид коррозии. Встречается на легированных, аустенитных сталях и высокоуглеродистых сплавах.

Методы предотвращения коррозии

Защита сварочного шва от коррозии выполняется при помощи химических, термических и механических процессов. Рассмотрев технологию, необходимые средства для каждого метода, получится выбрать подходящий для своих условий работы.

Отжиг

Чтобы убрать температурные напряжения в конструкции после сварки, изделие отжигают. Это происходит путем нагрева детали до 800 градусов. Затем его помещают в водный раствор натрий-хрома (3%), содержащий ингибиторы коррозии. Благодаря такой обработке напряжения сглаживаются, шов «впитывает» молекулы хрома. Это продлевает срок службы сварочного соединения и защищает от ржавчины.

Но для такого метода нужно оборудование и условия для нагрева изделия до 800 градусов. Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Анодирование

Электрохимический процесс, при котором защита сварных швов от возникновения коррозии достигается путем создания на поверхности особо прочной пленки. Процесс происходит в такой последовательности:

- Швы предварительно травят, обрабатывая азотной кислотой. Остальную поверхность просто обезжиривают растворителями (уайт-спирит, ацетон, бензин).

- В ванну на дно укладывают свинцовые листы. К ним присоединяют контакты с напряжением, чтобы проводник стал катодом.

- Емкость наполняют серной или хромовой кислотой. Чаще используют серную среду, поскольку процесс требует меньшего расхода электроэнергии.

Хромовый ангидрид более дорогостоящий.

Хромовый ангидрид более дорогостоящий. - К изделию подключают второй полюс, чтобы оно играло роль анода.

- Деталь погружается в ванну и подается напряжение. Происходит анодирование, создается устойчивый особо прочный верхний слой.

- Изделие извлекается и промывается горячей водой для удаления кислоты. Горячая вода содействует уменьшению пор в металле и уплотнению защитной пленки.

- Затем деталь сушат.

Для анодирования необходимо электричество, химические растворы и емкость, способная вместить конструкцию со сварочными швами. Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Лужение

Лужение сварочного шва — это наплавление на его поверхность другого материала, служащего защитой. Чаще всего используют олово или его сплавы, поскольку у них относительно невысокая температура плавления. Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Метод можно реализовать в домашних условиях, в гараже или мастерской. Понадобится олово и паяльная лампа. Но сам процесс лужения долгий по времени, требует аккуратности и терпения. Работа на вертикальных поверхностях осложняется законами гравитации — расплавленное олово скапывает вниз. Поэтому способ защиты сварочного шва подойдет только как разовый, а для серийного применения нужно искать другой метод.

Шпаклевание, грунтование

Техника защиты часто используется в автомастерских для защиты швов при замене арок, порогов, других частей кузова автомобилей. После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

Подбор присадки и проволоки

При сварке нержавеющей стали часть легирующих элементов выгорает под действием высоких температур. Чтобы компенсировать потери, выбирают проволоку с увеличенным содержанием хрома, благодаря чему шов остается максимально приближенным по составу к основному металлу. Но такая технология защиты шва от коррозии применима только с легированными металлами. Для малоуглеродистой и углеродистой конструкционной стали аналогов нет.

Возможности сварочной химии

Наиболее простой способ защиты всех видов сварных соединений — применение сварочной химии. Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

Другие пасты состоят из смеси синтетических масел. Они образуют на поверхности сварочного шва защитную пленку, устойчивую к:

Еще одни виды паст состоят из алкидной смолы. Они выполнены с металлическим блеском, напоминающим цинковое покрытие. Смола устойчива к солям, температурам от -50 до +240 градусов. Надежно изолирует шов от контакта с воздухом и водой.

Все виды защитных антикоррозионных паст не содержат вредных компонентов, поэтому безопасны для сварщика. Имеют желеобразную консистенцию, легко наносятся на вертикальные и потолочные поверхности, не стекают вниз. Пасты с маслами обеспечивают дополнительную смазку, чтобы контактирующие со швом детали не стачивали верхний слой соединения. Нанесение пасты занимает минимум времени, поэтому не сказывается на производительности.

Нанесение пасты занимает минимум времени, поэтому не сказывается на производительности.

Спреи и пасты для защиты швов могут наносить даже новички — особых знаний не нужно. Удобство работы во всех пространственных положениях с большими и малыми конструкциями делает их лучшим способом защиты от ржавчины.

Ответы на вопросы: защита сварных швов от коррозии

Как долго спрей защищает сварочный шов от ржавчины?

СкрытьПодробнее

Это зависит от состава. Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Можно ли удалить защитную пленку от спрея?

СкрытьПодробнее

Да, перед окрашиванием или необходимостью в дальнейшей сварке пленка стирается очистителями, продающимися в специализированных магазинах.

Какую температуру выдерживает защитный спрей?

СкрытьПодробнее

Большинство спреев выдерживают температуру до 200 градусов. Некоторые товары способны кратковременно переносить до 300 градусов. Пасты на основе синтетических масел сохраняют свои свойства при 1200 градусах.

Как наносить спрей на сварочный шов?

СкрытьПодробнее

Необходимо дождаться остывания соединения. Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Как быстро высыхает антикоррозионная защита?

СкрытьПодробнее

Большинство спреев на отлип высыхает спустя 10 минут. За деталь уже можно браться, переставлять ее. Полное отвердение наступает спустя 4-6 часов.

Полное отвердение наступает спустя 4-6 часов.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Краткое руководство по сварке нержавеющей стали

Сварка нержавеющей стали существенно отличается от сварки других материалов. Отличие начинается с уникального химического состава нержавеющей стали.

Что такое нержавеющая сталь?

Как и другие стали, нержавеющая сталь представляет собой сплав железа и углерода. Что отличает нержавеющую сталь, так это то, что она содержит не менее 10,5% хрома, элемента, который делает полученный сплав устойчивым к коррозии. Kloeckner Metals поставляет нержавеющую сталь различных форматов, включая листовую нержавеющую сталь, листовую нержавеющую сталь, трубы из нержавеющей стали и пруток из нержавеющей стали.

Нержавеющая сталь бывает пяти типов, но в производственных цехах обычно встречаются только три из них — аустенитная нержавеющая сталь, мартенситная нержавеющая сталь и ферритная нержавеющая сталь. Наиболее распространен аустенитный. Мартенситная нержавеющая сталь используется для наплавки. А ферритная сталь, самый дешевый вариант, чаще всего используется в потребительских товарах.

Наиболее распространен аустенитный. Мартенситная нержавеющая сталь используется для наплавки. А ферритная сталь, самый дешевый вариант, чаще всего используется в потребительских товарах.

Загрузить нашу спецификацию на нержавеющую сталь сегодня

Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Загрузите нашу спецификацию нержавеющей стали и узнайте, что Kloeckner Metals регулярно поставляет на склад.

Спецификация нержавеющей стали

Каждый из этих типов стали классифицируется на основе ее микроструктуры, которая влияет на ее пластичность и прочность. Микроструктура стали зависит от ее химического состава. Например, аустенитная сталь содержит 16-26% хрома (Cr) и 8-22% никеля (Ni). Мартенситная сталь имеет содержание Cr в пределах 11-28%. Ферритная сталь содержит 12-18% Cr. В результате материал, привариваемый к каждому типу стали, должен соответствовать составу этой стали.

Что усложняет сварку нержавеющей стали?

Сварка нержавеющей стали сложнее, чем сварка углеродистой стали.

Во-первых, нержавеющая сталь эффективно удерживает тепло, вызывая ее деформацию под воздействием высоких температур, создаваемых сваркой. Нержавеющая сталь также может деформироваться или растрескиваться в процессе охлаждения после того, как она была нагрета сварщиком. Даже если кусок нержавеющей стали не трескается и не деформируется после неудачной сварки, на нем почти всегда остаются царапины и пятна.

Каждый вид нержавеющей стали представляет собой сложную задачу для сварщиков. Аустенитная сталь может растрескиваться при высокой подводимой температуре или при выполнении вогнутого или плоского сварного шва. Мартенситная сталь может треснуть, если ее не подогреть должным образом. А с низкой максимальной межпроходной температурой 300°С ферритная сталь будет терять прочность, если ее не нагреть с низким погонным теплом.

Ключом к успешной сварке нержавеющей стали является выбор правильного присадочного материала. Марка присадочного материала должна соответствовать марке основного материала, чтобы получить хороший сварной шов.

Материалы и оборудование, необходимые для сварки нержавеющей стали

Почему для сварки нержавеющей стали требуется специальное оборудование и какие инструменты и материалы необходимы для сварки нержавеющей стали?

Нержавеющая сталь может подвергаться сварке электродуговой сваркой с защитным металлом (MIG) или дуговой сваркой вольфрамовым электродом в среде защитного газа (TIG). Лучший выбор зависит от того, чего вы пытаетесь достичь, поскольку каждый процесс приводит к разным результатам.

Нержавеющую сталь можно сваривать палкой, но не стоит. Есть другие, лучшие варианты.

Сварочный аппарат MIG обеспечивает самые прочные и надежные сварные швы с нержавеющей сталью. Это особенно хороший выбор, если вы свариваете что-то толстое. Сварочные аппараты TIG могут быть правильным выбором для более тонких материалов и для сварки, требующей красоты и точности. Тем не менее, TIG — это сложная сварка, если у вас нет опыта и времени, чтобы сделать это правильно. Неопытный сварщик TIG может оставить неприятные следы или пятна на нержавеющей стали.

Неопытный сварщик TIG может оставить неприятные следы или пятна на нержавеющей стали.

Несмотря на менее тонкий сварной шов, установка MIG, как правило, является лучшим вариантом для сварки нержавеющей стали. Выберите аппарат, который поставляется со сварочным пистолетом и образцом сварочной проволоки. У большинства машин есть пистолет, но вы можете модернизировать свой, если вам нужно что-то, что обеспечит более точный сварной шов. Вы также захотите приобрести несколько насадок для сварочных пистолетов, чтобы заменить их, когда они изнашиваются.

Для защиты сварочного пистолета вы можете приобрести чехол. Это отличное дополнение, поскольку оно позволяет быстро и эффективно переключаться между различными типами металлической проволоки. Вам не нужен механизм подачи сварочной проволоки, если вы не профессиональный сварщик или не планируете много сваривать. Что касается самой проволоки, вы должны использовать подходящую сварочную проволоку из нержавеющей стали, которая обычно имеет диаметр 0,030 дюйма, но для более толстых деталей может подойти проволока от 0,035 до 0,045 дюйма.

Поскольку при сварке нержавеющей стали необходимо контролировать температуру, чтобы избежать проблем с производительностью, необходимо иметь под рукой устройство для отслеживания температуры. Вы можете использовать традиционную палку, но помните, что ее диапазон ограничен. Другие опции включают электронный инфракрасный термометр и электронный датчик температуры поверхности.

Вам также понадобится защитный газ. Инертные газы не рекомендуются, поэтому вам, вероятно, понадобится смесь из 7,5% аргона, 90% гелия и 2,5% углекислого газа. Наконец, вам нужно будет добавить щетку для соскабливания и очистки металла. Этот инструмент может помочь вам подготовить рабочее место и, в конечном итоге, добиться более прочного сварного шва.

Подготовка к сварке

На что следует обратить внимание при подготовке к сварке? Чем он отличается для разных марок стали?

Используйте металлическую щетку для удаления пыли, грязи, масла, жира или воды с рабочей станции. Вы также можете помочь предотвратить деформацию и растрескивание, зажав кусок латуни или меди за сварочным швом. Этот трюк может помочь поглотить тепло и сохранить вашу нержавеющую сталь достаточно прохладной.

Этот трюк может помочь поглотить тепло и сохранить вашу нержавеющую сталь достаточно прохладной.

Держите отдельный набор инструментов для сварки нержавеющей стали. Как только ваши инструменты коснутся углеродистой стали, на них останется нагар. Этот остаток перейдет на нержавеющую сталь во время сварки, что в конечном итоге может привести к ржавчине изделия.

Другие советы, которые следует учитывать при сварке нержавеющей стали

Как обеспечить наилучшие результаты сварки?

- При сварке TIG используйте отрицательную настройку электрода DCEN или постоянного тока и силу тока 1 ампер на каждые 1/1000 дюйма толщины металла.

- При сварке MIG используйте технику проталкивания. Этот подход позволяет вам более четко видеть, что вы делаете, и создает меньше бусинок. Используйте технику натяжения только тогда, когда вам нужно более глубокое проникновение.

- Держите сварочный пистолет под углом 90 градусов с углом перемещения 5–15 градусов.

Для Т-образных соединений и соединений внахлестку попробуйте увеличить угол примерно на 45-70 градусов.

Для Т-образных соединений и соединений внахлестку попробуйте увеличить угол примерно на 45-70 градусов. - Следите за чистотой, безопасностью и хорошей вентиляцией рабочего места.

Хотя сварка нержавеющей стали немного сложнее, чем другие сварные швы, ее можно сделать. Вы даже можете сваривать нержавеющую сталь с мягкой сталью. Используя правильное оборудование, регулируя температуру и используя правильный присадочный материал, можно получить прочный и долговечный сварной шов.

Свяжитесь с нашей квалифицированной командой сегодня

Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Как сваривать нержавеющую сталь

Нержавеющая сталь известна своей долговечностью и прочностью. Вы можете найти его практически в любом домашнем хозяйстве с растущей популярностью, но есть важные соображения при сварке этого материала. От подготовки до ухода за сваркой, этот процесс требует квалифицированного специалиста, готового изучить передовой опыт.

Вы можете найти его практически в любом домашнем хозяйстве с растущей популярностью, но есть важные соображения при сварке этого материала. От подготовки до ухода за сваркой, этот процесс требует квалифицированного специалиста, готового изучить передовой опыт.

Узнайте больше о том, как сваривать нержавеющую сталь, и о лучших технологиях для этого.

Можно ли сваривать нержавеющую сталь?

Нержавеющая сталь — очень популярный материал, из которого изготавливают различные изделия, от кухонной техники до кузовов автомобилей. Это универсальный тип металла, на 100 % пригодный для вторичной переработки, который может работать во многих областях. В 2019 году объем мирового рынка нержавеющей стали превысил 111 миллиардов долларов, и сегодня он продолжает расти.

При надлежащем уходе можно сваривать нержавеющую сталь. Несмотря на то, что ее термостойкость и коррозионная стойкость делают нержавеющую сталь популярным товаром, работать с ней может быть сложно. Его термические свойства могут представлять еще большую проблему для сварщиков.

Какой метод сварки лучше всего подходит для нержавеющей стали?