Обзор по токарному станку 1 к62: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Токарно-винторезный станок 1К62 | Токарные металлорежущие станки

1К62

Назначение токарно-винторезного станка 1К62 — наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно-и с нормальным и увеличенным шагом, торцовой резьбы и т. д.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5-2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 — 4,16

- Поперечные 0,035 — 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1-192

- дюймовой (число ниток на 1″) 2 — 24

- модульной в мм (0,5-48)Pi

Мощность электродвигателя 10кВт

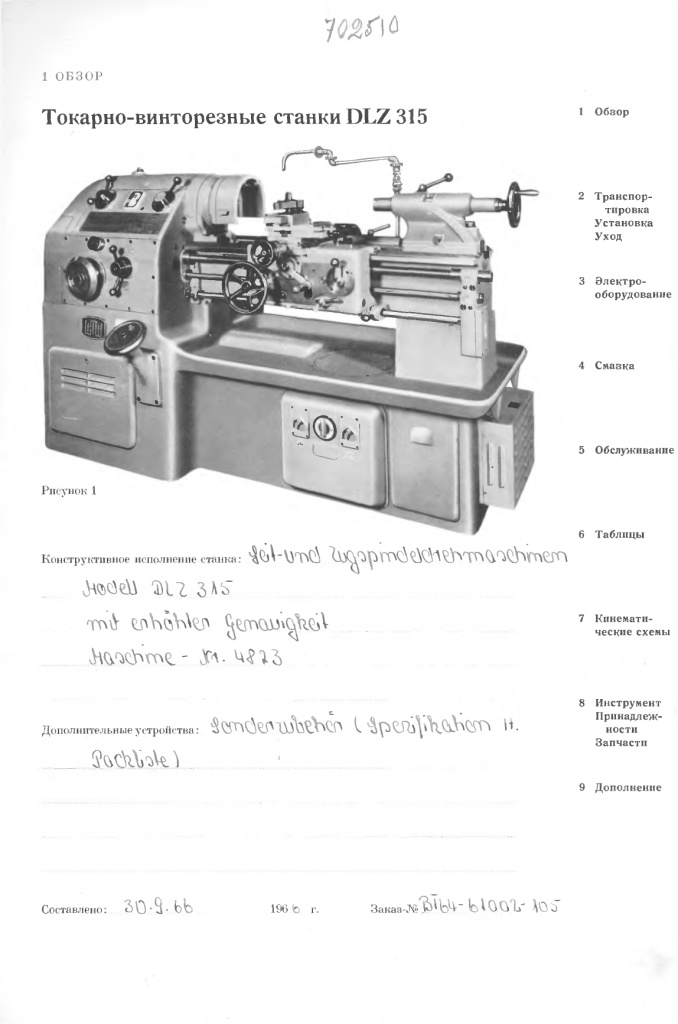

На рисунке 1 показан токарно-винторезный станок 1К62. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена 4. В ней имеется со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена 4. В ней имеется со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Рисунок 1 — Токарно-винторезный станок 1К62

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость. Кинематическая схема станка 1К62 представлена на рисунке

Рисунок 2 — Кинематическая схема токарно-винторезного станка 1К62

Главное движение

Главным движением в станке 1К62 является вращение шпинделя, которое он получает от электордвигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 — 17 и 18 — 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 — 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 — 23, 24 — 12 и далее по предыдущей цепи.

На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 — 17 и 18 — 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 — 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 — 23, 24 — 12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25 — 26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27 — 28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21 — 20, 29 — 19, 17 — 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 29 — 19, 16 — 30, 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 31 — 18, 17 — 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 31 — 18, 16 — 30, 27 — 28, вал VIII.

С вала VIII токарно-винторезного станка 1К62 движение передается по цепи колес 32 — 33 или 34 — 35, или через реверсивный механизм с колесами 36 — 37 — 38, сменные колеса 39 — 40 или 41 — 42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. 1. Вращение передается через зубчатые колеса 44 — 45 — 46 на вал XI, затем через колеса 47 — 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 — 56) и далее по цепи зубчатых передач 57 — 58, 59 — 60, 61 — 62 или 63 — 64 через колеса 65 — 66 или 64 — 67 — валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69 — 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 — 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 — 48 — 47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. 1. Вращение передается через зубчатые колеса 44 — 45 — 46 на вал XI, затем через колеса 47 — 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 — 56) и далее по цепи зубчатых передач 57 — 58, 59 — 60, 61 — 62 или 63 — 64 через колеса 65 — 66 или 64 — 67 — валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69 — 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 — 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 — 48 — 47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Продольная и поперечная подачи суппорта

Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73 — 74 и червячную пару 75 — 76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 — 78 — 79 или 80 — 81 валу XVIII и далее парой 82 — 83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 — 78 — 86 или 80 — 87

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 — 78 — 79 или 80 — 81 валу XVIII и далее парой 82 — 83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 — 78 — 86 или 80 — 87

Рисунок 3 — станка 1К62

вращение передается валу XIX и далее через зубчатые колеса 88-89-90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

Передняя бабка

Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56- z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока z = 43 — z = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Задняя бабка

1К62 имеет плиту 12 и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7-8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней

Рисунок 4 — Задняя бабка станка 1К62

и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может сме¬щаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 может закрепляться на станине станка 1К62. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, и др).

Коробка подач

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3, блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

Рисунок 5 — Коробка подач станка 1К62

Суппорт

Суппорт состоит из следующих основных частей: нижних салазок 1 для продольного перемещения суппорта токарно-винторезного станка 1К62 по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической

от зубчатого колеса 8.

Рисунок 6 — Суппорт станка 1К62

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

Механизм фартука

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала 1 передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом, вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал токарно-винторезного станка 1К62, чтобы нельзя было включить подачу суппорта от них одновременно.

Рисунок 7 — Механизм 1К62

Похожие материалы

Токарно-винторезный станок 1К62: технические характеристики, схемы

Универсальный токарно-винторезный станок 1К62.

Токарно-винторезный станок 1К62

является универсальным станком и предназначен для выполнения разнообразных токарных работ, в том числе для нарезания левых и правых резьб: метрических, дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8», 7/16», 8. 10 и 12 мм.

Токарно-винторезный станок 1К62

может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач,виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К62 относится к лобовым токарным станкам, т. е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок 1К62, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К62 являются сменными.

Продольное перемещение каретки станка 1К62 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

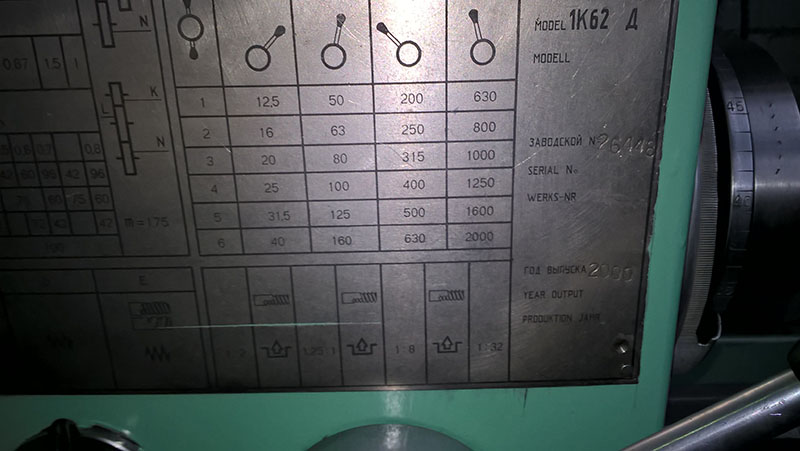

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62

оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок 1К62, благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковый самоцентрирующий патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

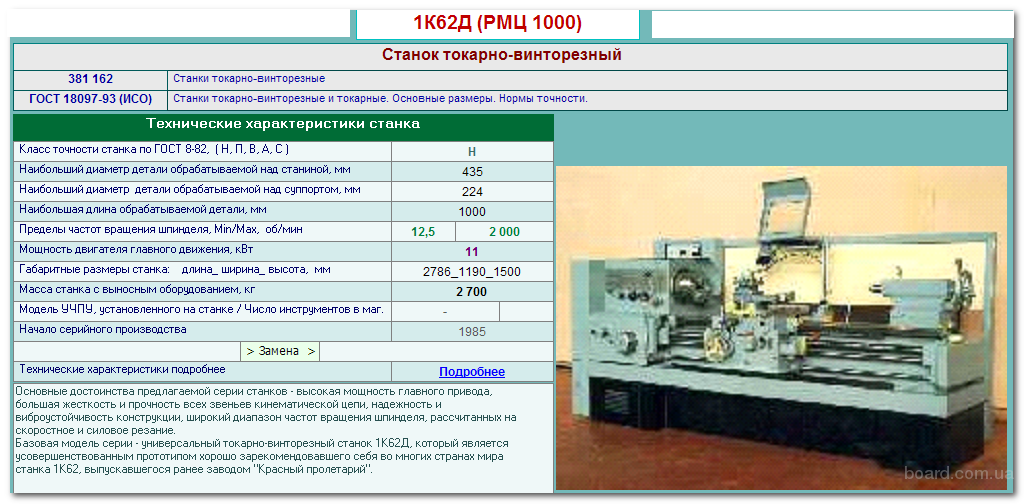

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее .

Токарно-винторезный станок 1К62 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Технические характеристики токарно-винторезного станка 1К62.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр обрабатываемой заготовки над суппортом | мм | 220 |

| Наибольшая длина обрабатываемой заготовки | мм | 1000 |

| Размер внутреннего конуса в шпинделе | М | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К, 6М* | |

| Диаметр сквозного отверстия в шпинделе | мм | 55, 62* |

| Наибольшая масса устанавливаемой заготовки | ||

| — закрепленного в патроне | кг | 300 |

| — закрепленного в центрах | кг | 1300 |

| Число ступеней частот вращения шпинделя | ||

| — прямого | 23 | |

| — обратного | 12 | |

| Пределы частот вращения шпинделя | ||

| — прямого | 1/мин | 12,5 — 2000 |

| — обратного | 1/мин | 19 — 2420 |

| Число ступеней рабочих подач | ||

| — продольных | 42, 56* | |

| — поперечных | 42, 56* | |

| Пределы рабочих подач | ||

| — продольных | мм/об | 0,07 — 4,16 |

| — поперечных | мм/об | 0,035 — 2,08 |

| Количество нарезаемых резьб | ||

| — метрических | ед. | 45, 53* |

| — дюймовых | ед. | 28, 57* |

| — модульных | ед. | 38 |

| — питчевых | ед. | 37 |

| — архимедовой спирали | ед. | 5 |

| Пределы шагов нарезаемых резьб | ||

| — дюймовых | ниток/дюйм | 24 — 1,625 |

| — метрических | мм | 0,5 — 192 |

| — модульных | модуль | 0,5 — 48 |

| — питчевых | питч | 96 — 1 |

| — архимедовой спирали | дюйм | 3/8”, 7/16” |

| — архимедовой спирали | мм | 8, 10, 12 |

| Наибольший крутящий момент | кНм | 2 |

| Наибольшее перемещение пиноли | мм | 200 |

| Поперечное смещение корпуса | мм | ±15 |

| Наибольшее сечение резца | мм | 25 |

| Габаритные размеры станка | ДхШхВ | 2812х1166х1324 |

| Масса станка | кг | 2140 |

| Мощность электродвигателя привода главного движения | кВт | 10 |

| Мощность электродвигателя привода быстрых перемещений суппорта | кВт | 0,75 или 1,1 |

| Мощность насоса охлаждения | кВт | 0,12 |

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле.

Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

Общее устройство 1К62

Токарный станок состоит из следующих узлов:

1. Две тумбы, соединенные коробчатой станиной образуют тело 1К62, его основу. Под станиной, между бабками помещено стальное корыто. Сюда в процессе токарно-винторезных работ падает срезаемая с детали стружка. В него же сливается отработанная охлаждающая жидкость и масло. Станина имеет четыре направляющих рейки: две плоских и две призматических, на которые опираются фартук и задняя бабка.

2. На массивной основе станка 1К62 расположена передняя бабка с поводковым патроном, куда зажимают обрабатываемые детали. Здесь же находятся коробка подач, моторный узел с главным электродвигателем, блок сменных шестерен. Тут же установлен целый набор управляющих рукоятей, позволяющих изменять скорость и направление движения узлов станка в процессе выполнения токарных операций.

3. Напротив передней бабки, расположена подвижная задняя. Основная ее задача: поддержка длинных деталей, с их одновременной центровкой. Характерной особенностью токарно винторезного станка является возможность перемещения задней бабки не только по оси детали, но и перпендикулярно ей. Что позволяет обрабатывать изделия в виде пологих конусов. Зажимной винт, установленный на задней бабке, позволяет различные приспособления, в частности сверла, специальные метчики и резцы.

4. С лицевой стороны токарного станка расположен фартук, способный двигаться вправо и влево.

5. Движение каретки фартука обеспечивают специальные приводные валы. Токарь может выполнять перемещение как вручную, вращением маховика, так и включая привод. Возможность механической подачи каретки составляет главное отличие токарно-винторезного станка от обычного, позволяет нарезать резьбу различного профиля и шага.

Токарь может выполнять перемещение как вручную, вращением маховика, так и включая привод. Возможность механической подачи каретки составляет главное отличие токарно-винторезного станка от обычного, позволяет нарезать резьбу различного профиля и шага.

6. На фартуке 1К62 установлен суппорт с резцовой головкой, куда одновременно могут быть зажаты четыре резца с различным профилем. Суппорт оборудован двумя круглыми рукоятками – маховиками. С их помощью токарь обеспечивает максимально точную подводку резца к месту обработки. На суппорте установлены и перемещаются вместе с ним, и резцами: трубка подачи охлаждающей жидкости, защитный прозрачный щиток из плексигласа и осветительная лампа. Это необходимо для того, чтобы в процессе токарных работ место, где резец касается детали, было освещено и своевременно охлаждалось.

Давая описание 1К62, мы говорили о «задних» и «передних» элементах. Это общепринятые технические термины. Если же рассматривать рабочее место токаря, точнее говорить о расположении тех или иных приспособлений слева и справа. То есть, передней называют левую сторону токарного станка. Соответственно рукоятки и маховики управления 1К62 размещены в центральной зоне (на каретке фартука, на суппорте), и так же слева, на передней бабке и коробке подач.

То есть, передней называют левую сторону токарного станка. Соответственно рукоятки и маховики управления 1К62 размещены в центральной зоне (на каретке фартука, на суппорте), и так же слева, на передней бабке и коробке подач.

Силовые агрегаты

Если мотор — сердце станка, то у 1К62 их целых четыре:

- Относительно небольшой, на 1 кВт обеспечивает быстрое и равномерное движение каретки фартука при нарезании резьбы и просто длинном проходе резца.

- Двигатель гидравлики, обеспечивающий подачу масла для смазки механизма передней бабки.

- Крохотный двигатель на 125 Вт вращающий насос подачи охлаждающей жидкости.

- Наконец, основной, мощностью 10 кВт — приводит в движение патрон куда зажимают обрабатываемую деталь.

Основной двигатель вращается со скоростью 1450 об/мин. С помощью системы клиноременной передачи она снижается до 810 оборотов. Далее в дело вступает переключатель скоростей со сменными шестернями.

Коробка переключения скоростей

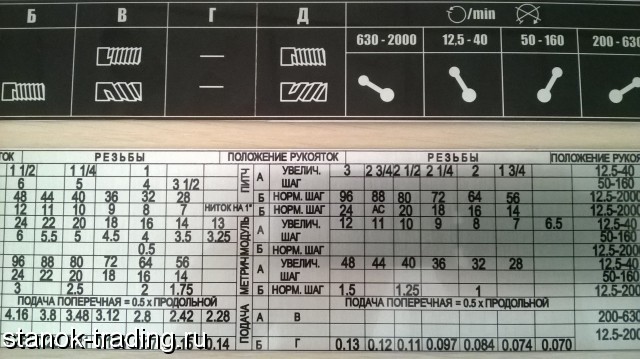

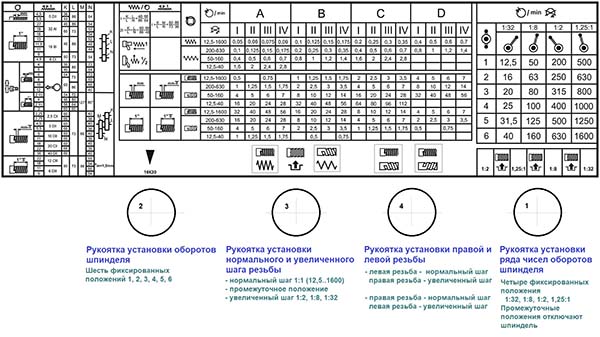

Управление скоростями выполняется с помощью двух крайних ручек, расположенных на лицевой панели передней бабки. Маховики между ними предназначены для установки шага и направления резьбы (левая или правая). Под рукоятями закреплены таблицы, с указанием положения рычагов и соответствующих им режимов. Коробка позволяет сообщить шпинделю патрона 23 скорости прямого и 12 обратного вращения.

Маховики между ними предназначены для установки шага и направления резьбы (левая или правая). Под рукоятями закреплены таблицы, с указанием положения рычагов и соответствующих им режимов. Коробка позволяет сообщить шпинделю патрона 23 скорости прямого и 12 обратного вращения.

Выглядит это следующим образом:

- Сначала крайней справа рукояткой устанавливаем ряд оборотов. Для этого рычажок повернуть в нужную позицию, а в некоторых случаях еще и наклонить вперед. Соответствующее положение подскажет табличка под рукояткой.

- После того, как скоростной ряд обозначен, первой ручкой слева устанавливаем скорость и направление шпинделя в пределах данной группы.

Устройство позволяет регулировать скорость вращения заготовки в диапазоне от 12,5 до 2000 об/мин.

Регулировка соотношений шестеренок коробки скоростей дает возможность проводить многозаходную нарезку, если размер или марка стали не позволяет выполнить операцию за один раз.

Коробка подачи

Особое устройство, дающее 1К62 в том числе и нарезать резьбу, состоит из коробки подачи с приводными валами и перемещающейся по ним кареткой. Вращение заготовки с одновременным движением вдоль нее резца оставляет спиральное углубление по форме режущей кромки. А значит, регулируя скорость шпинделя и перемещения суппорта получим неограниченные возможности выбора вида и шага резьбы. Таким образом, нарезают обычную метрическую резьбу, дюймовую и совсем редкую — питчевую.

Вращение заготовки с одновременным движением вдоль нее резца оставляет спиральное углубление по форме режущей кромки. А значит, регулируя скорость шпинделя и перемещения суппорта получим неограниченные возможности выбора вида и шага резьбы. Таким образом, нарезают обычную метрическую резьбу, дюймовую и совсем редкую — питчевую.

Механический привод, обеспечивающий движение суппорта позволяет токарю обратить все внимание на точность установки резца. Не отвлекаясь на его ручное перемещение вдоль заготовки. Подача выполняется гораздо более равномерно, чем с помощью вращения маховика. Механизм зацепления расположенный непосредственно на фартуке позволяет в любой момент остановить перемещение.

Установка станка

С учетом возникающей в процессе работы токарный станок требует достаточно прочного основания. Ведь суммарная масса 1К62 вместе с весом заготовки может составлять почти четыре тонны. Поэтому токарное оборудование устанавливают на специальных фундаментах, зажимая анкерными болтами.

Монтаж оборудования необходимо выполнить так, чтобы ось вращения детали была строго горизонтальной. Отклонения, допускаемые техническими характеристиками 1К62, составляют доли миллиметра. Добиваются таких характеристик укладкой под основание станка стальных конусных подкладок. После выверки выполняют подливку фундамента цементным раствором.

Значительный вес станка не позволяет перемещать его вручную. Поэтому выгрузку и монтаж выполняют с помощью тали или крана. При этом обязательно нужно учитывать, что цент тяжести 1К62 сдвинут к передней бабке. Места, за которые фиксируют стропы погрузчика, указаны на станине. Кроме того, в паспорте приведена схема зацепления устройства при подъеме.

Кинематическая схема

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

Характеристики передней и задней бабки

Коробка передач передней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное).

Для прямого это значение варьируется от 12,5 до 2000 об/мин.

Для прямого это значение варьируется от 12,5 до 2000 об/мин. - количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары. Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

Паспорт токарно-винторезного станка 1К62.

Данное руководство по эксплуатации «Универсальный токарно-винторезный станок 1К62» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 1К62. Содержание данной документации:

В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 1К62. Содержание данной документации:

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об.