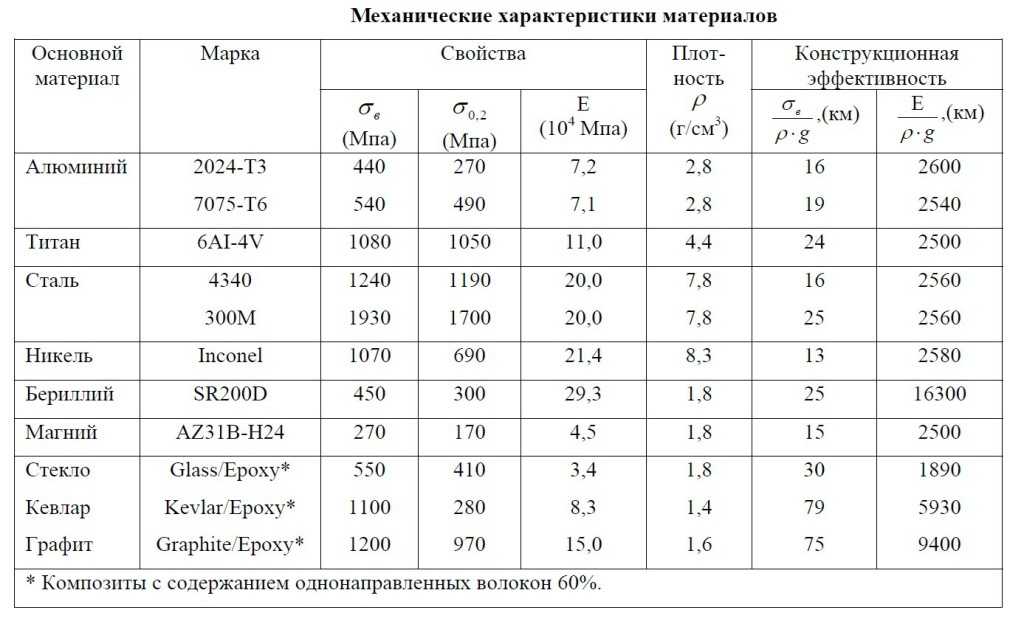

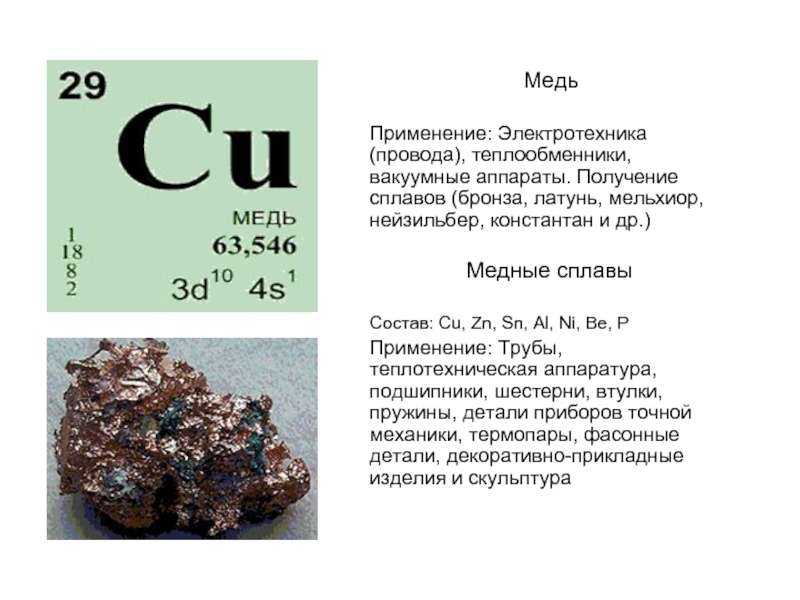

Описать физико химические свойства материала м2 медь: Медь – свойства, применение, характеристики медных сплавов

Содержание

Физические и химические свойства меди, ее область применения

Содержание

- Интересное о меди

- Физические свойства

- Химические свойства

- Области применения меди

- 17 интересных фактов о меди

Медь в природе встречается в больших количествах и ее начали использовать еще в древние времена. Изучив свойства металла, из него начали делать полезные вещи для бытового употребления и охоты, а также украшения и другие нужные предметы.

Активное использование данного металла на протяжении многих лет обусловлено не только его особыми свойствами, но и простотой обработки. Медь, которая присутствует в руде в виде карбонатов и окислов, достаточно легко восстанавливается, что и научились делать наши древние предки.

Интересное о меди

Изначально процесс восстановления этого металла выглядел очень примитивно: медную руду просто нагревали на кострах, а затем подвергали резкому охлаждению, что приводило к растрескиванию кусков руды, из которых уже можно было извлекать медь.

Дальнейшее развитие такой технологии привело к тому, что в костры начали вдувать воздух: это повышало температуру нагревания руды. Затем нагрев руды стали выполнять в специальных конструкциях, которые и стали первыми прототипами шахтных печей.

О том, что медь используется человечеством с древних времен, свидетельствуют археологические находки, в результате которых были найдены изделия из данного металла. Историками установлено, что первые изделия из меди появились уже в 10 тысячелетии до н.э, а наиболее активно она стала добываться, перерабатываться и использоваться спустя 8–10 тысяч лет.

Естественно, предпосылками к такому активному использованию данного металла стали не только относительная простота его получения из руды, но и его уникальные свойства: удельный вес, плотность, магнитные свойства, электрическая, а также удельная проводимость и др.

В наше время уже сложно найти медь в природе в виде самородков, обычно ее добывают из руды, которая подразделяется на следующие виды.

- Борнит — в такой руде медь может содержаться в количестве до 65%.

- Халькозин, который также называют медным блеском. В такой руде меди может содержаться до 80%.

- Медный колчедан, также называемый халькопиритом (содержание до 30%).

- Ковеллин (содержание до 64%).

Медь также можно извлекать из множества других минералов (малахит, куприт и др.). В них она содержится в разных количествах.

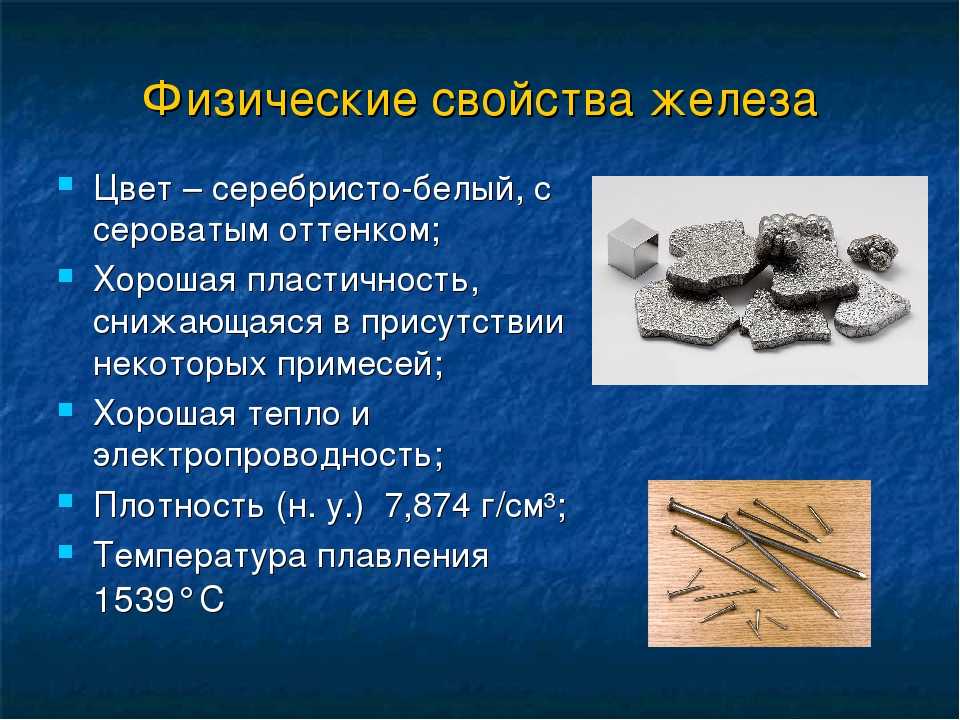

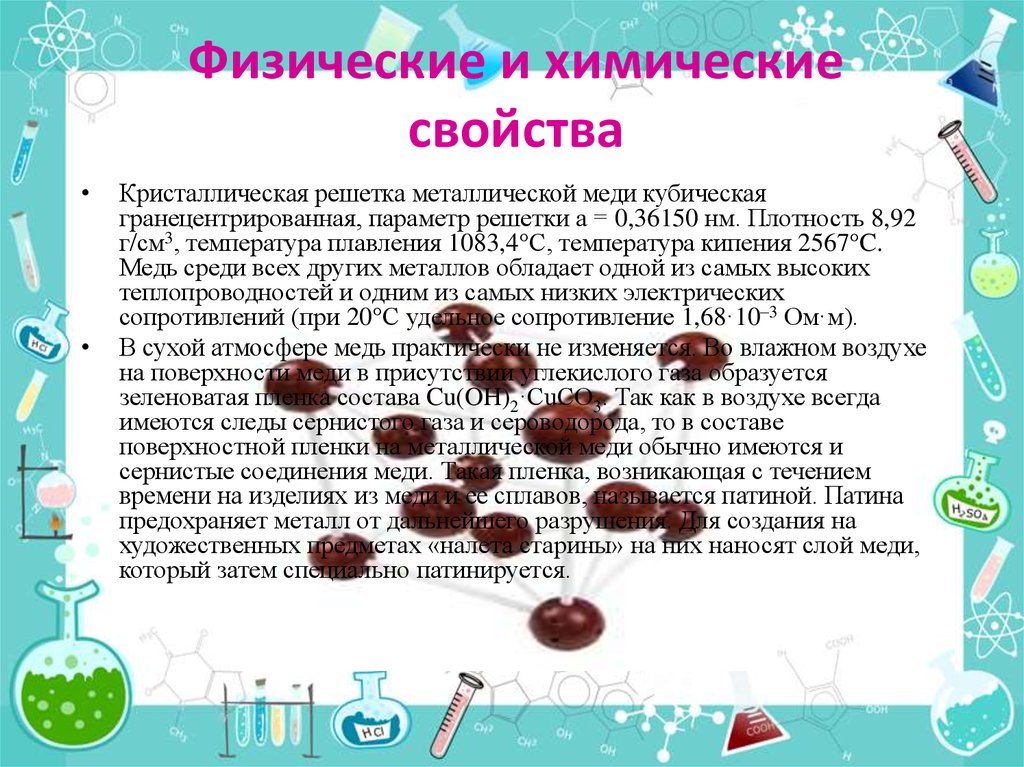

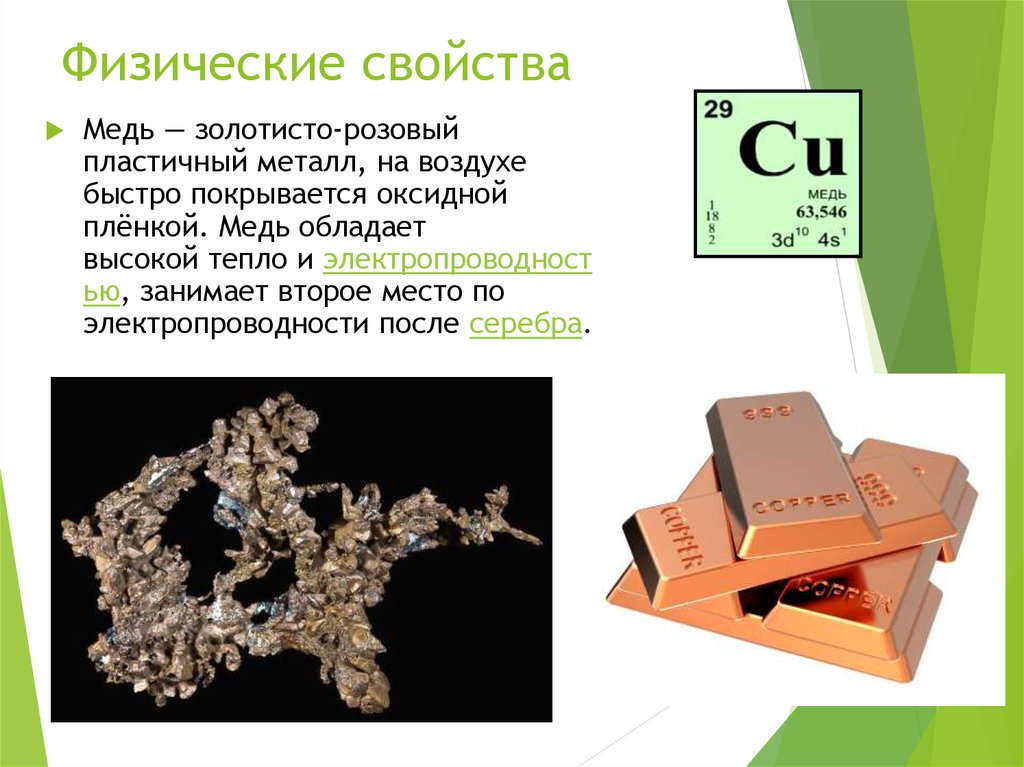

Физические свойства

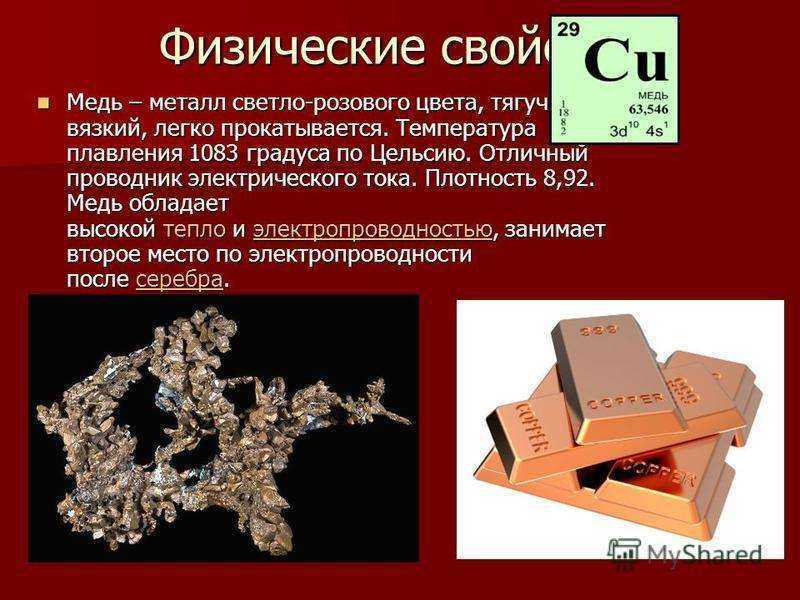

Медь в чистом виде представляет собой металл, цвет которого может варьироваться от розового до красного оттенка.

Радиус ионов меди, имеющих положительный заряд, может принимать следующие значения:

- если координационный показатель соответствует 6-ти — до 0,091 нм;

- если данный показатель соответствует 2 — до 0,06 нм.

Радиус атома меди составляет 0,128 нм, также он характеризуется сродством к электрону, равном 1,8 эВ. При ионизации атома данная величина может принимать значение от 7,726 до 82,7 эВ.

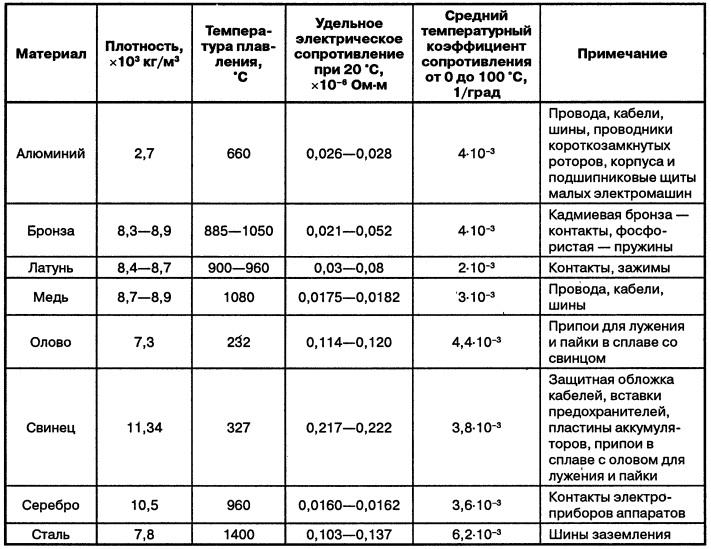

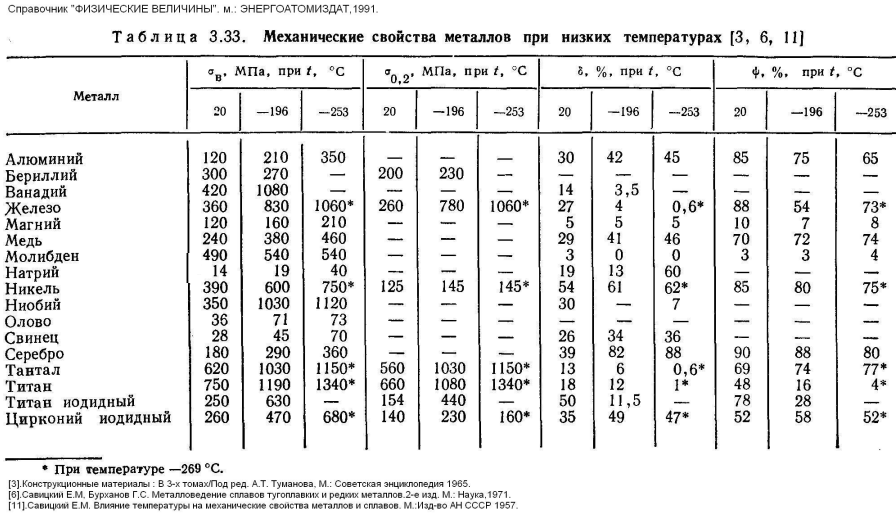

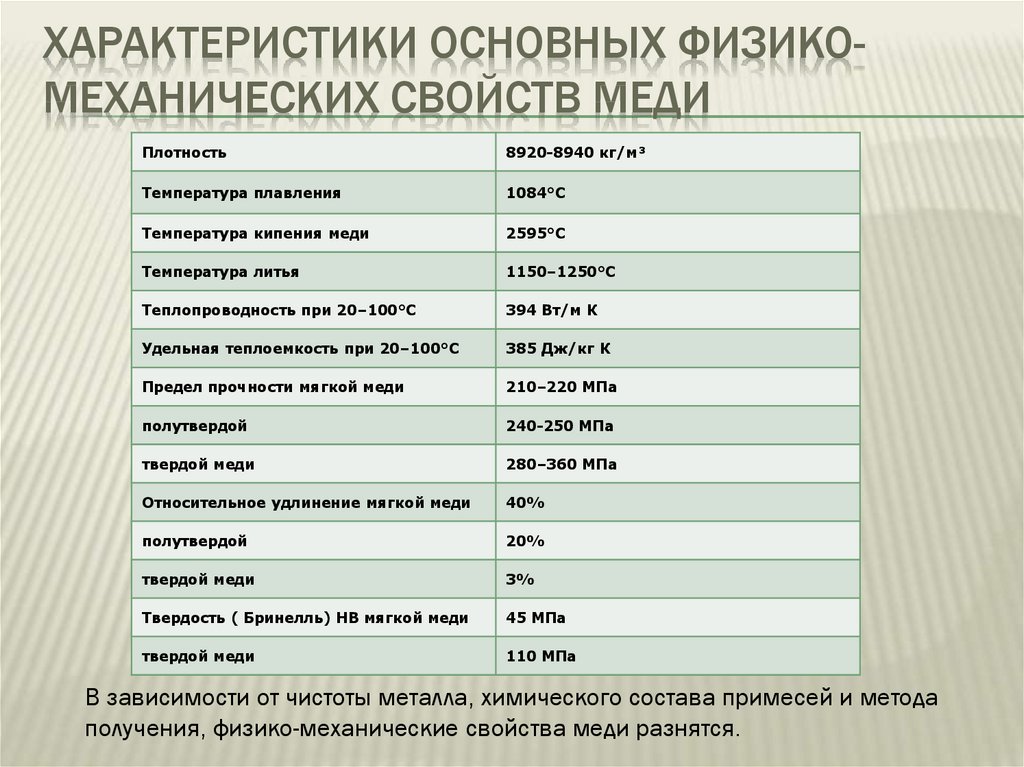

Медь — это переходный металл, показатель электроотрицательности которого составляет 1,9 единиц по шкале Полинга. Кроме этого, его степень окисления может принимать различные значения. При температурах, находящихся в интервале 20–100 градусов, его теплопроводность составляет 394 Вт/м*К. Электропроводность меди, которую превосходит лишь серебро, находится в интервале 55,5–58 МСм/м.

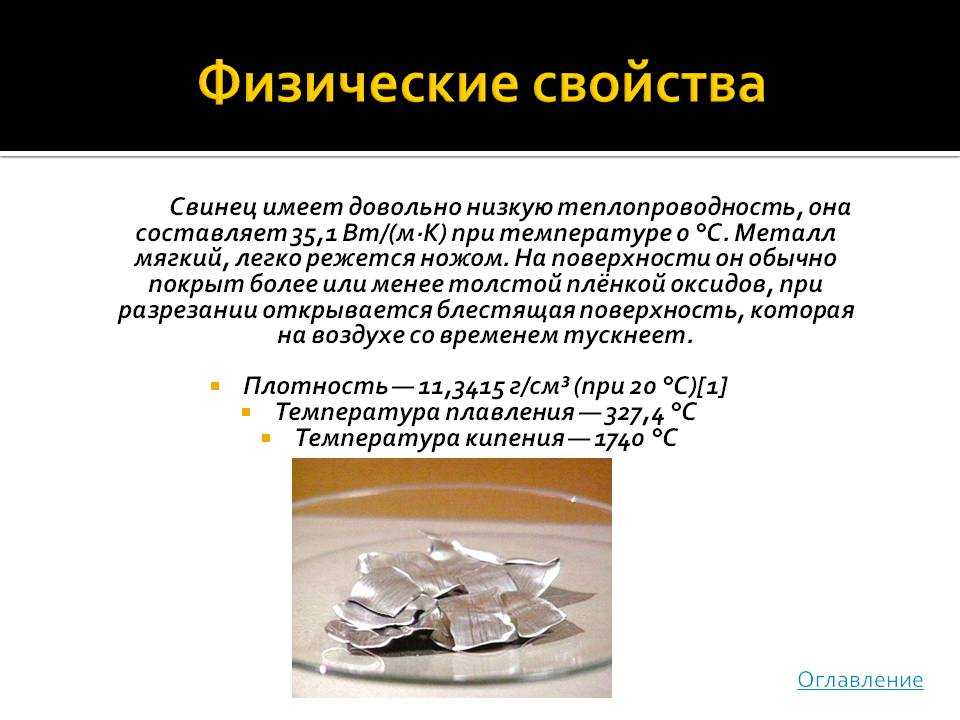

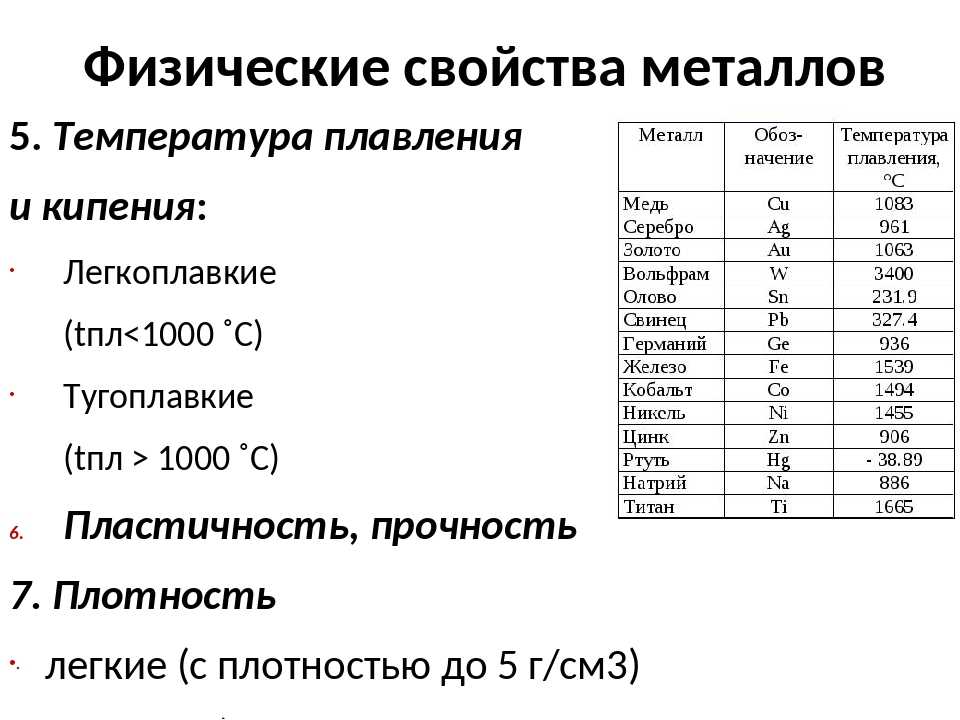

Так как медь в потенциальном ряду стоит правее водорода, она не может вытеснять этот элемент из воды и различных кислот. Ее кристаллическая решетка имеет кубический гранецентрированный тип, величина ее составляет 0,36150 нм. Плавится медь при температуре 1083 градусов, а температура ее кипения — 26570. Физические свойства меди определяет и ее плотность, которая составляет 8,92 г/см3.

Из ее механических свойств и физических показателей стоит также отметить следующие:

- термическое линейное расширение — 0,00000017 единиц;

- предел прочности, которому медные изделия соответствуют при растяжении, составляет 22 кгс/мм2;

- твердость меди по шкале Бринелля соответствует значению 35 кгс/мм2;

- удельный вес 8,94 г/см3;

- модуль упругости составляет 132000 Мн/м2;

- значение относительного удлинения равно 60%.

Совершенно уникальными можно считать магнитные свойства данного металла, который является полностью диамагнитным. Именно эти свойства, наряду с физическими параметрами: удельным весом, удельной проводимостью и другими, в полной мере объясняют широкую востребованность данного металла при производстве изделий электротехнического назначения.

Похожими свойствами обладает алюминий, который также успешно используется при производстве различной электротехнической продукции: проводов, кабелей и др.

Основную часть характеристик, которыми обладает медь, практически невозможно изменить, за исключением предела прочности. Данное свойство можно улучшить практически в два раза (до 420–450 МН/м2), если осуществить такую технологическую операцию, как наклеп.

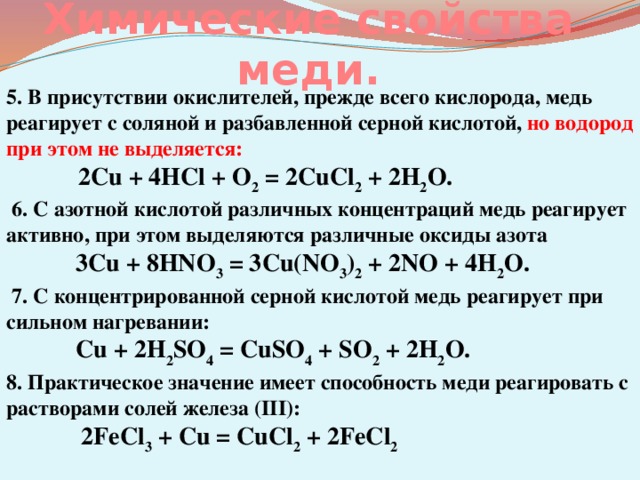

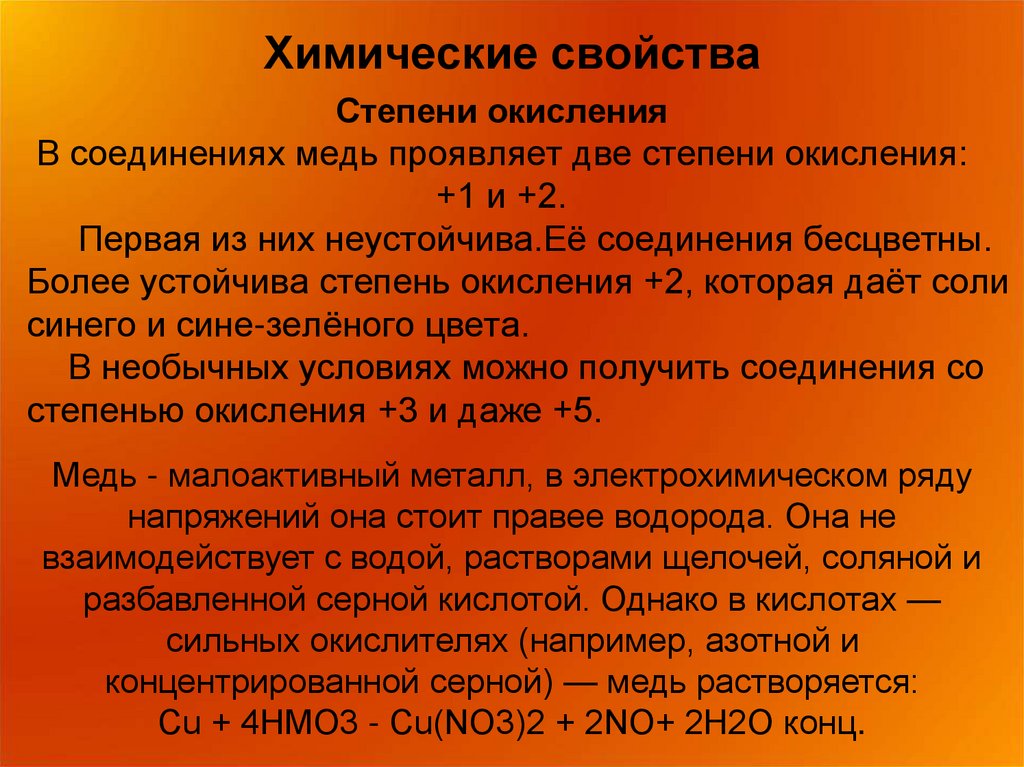

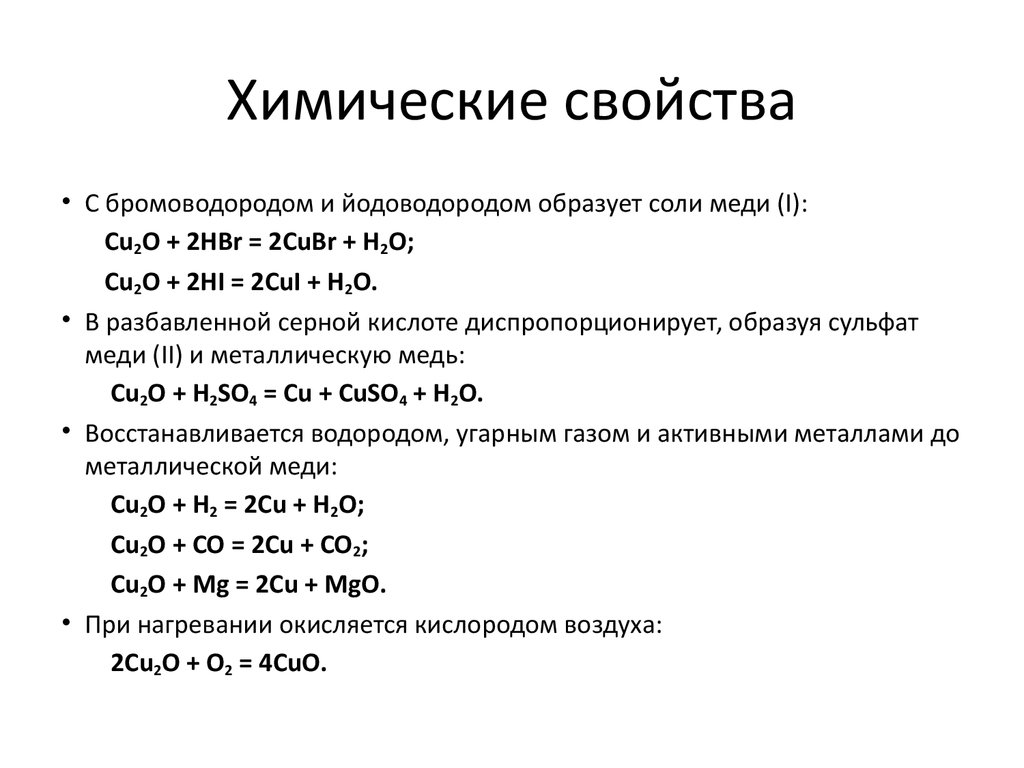

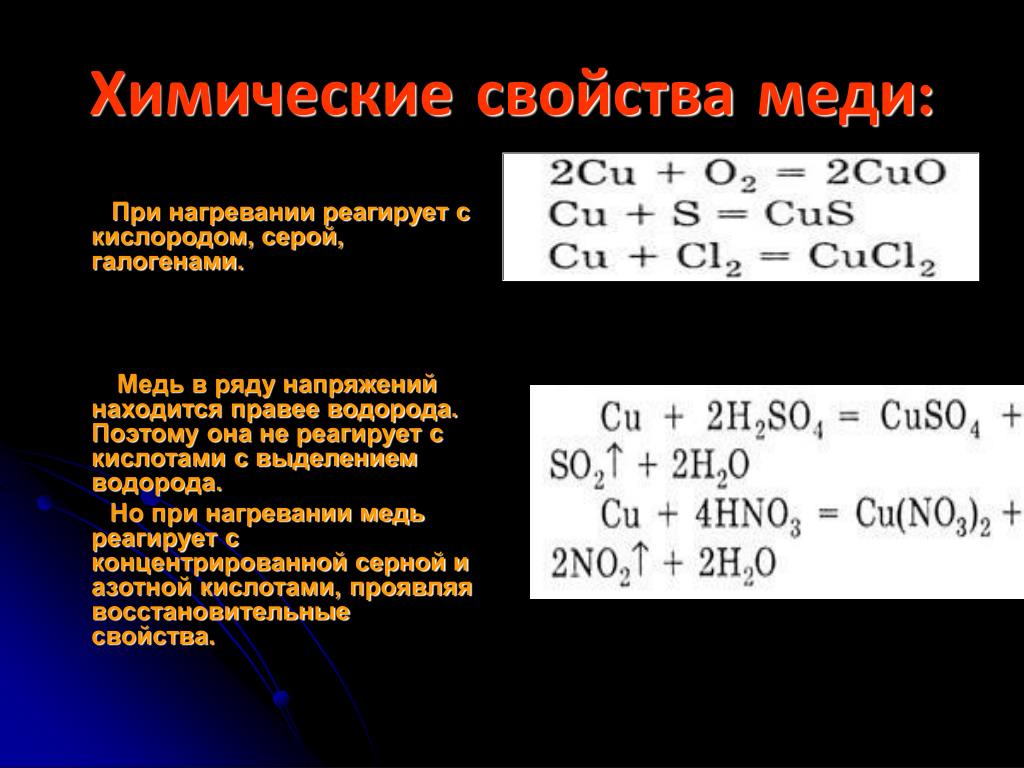

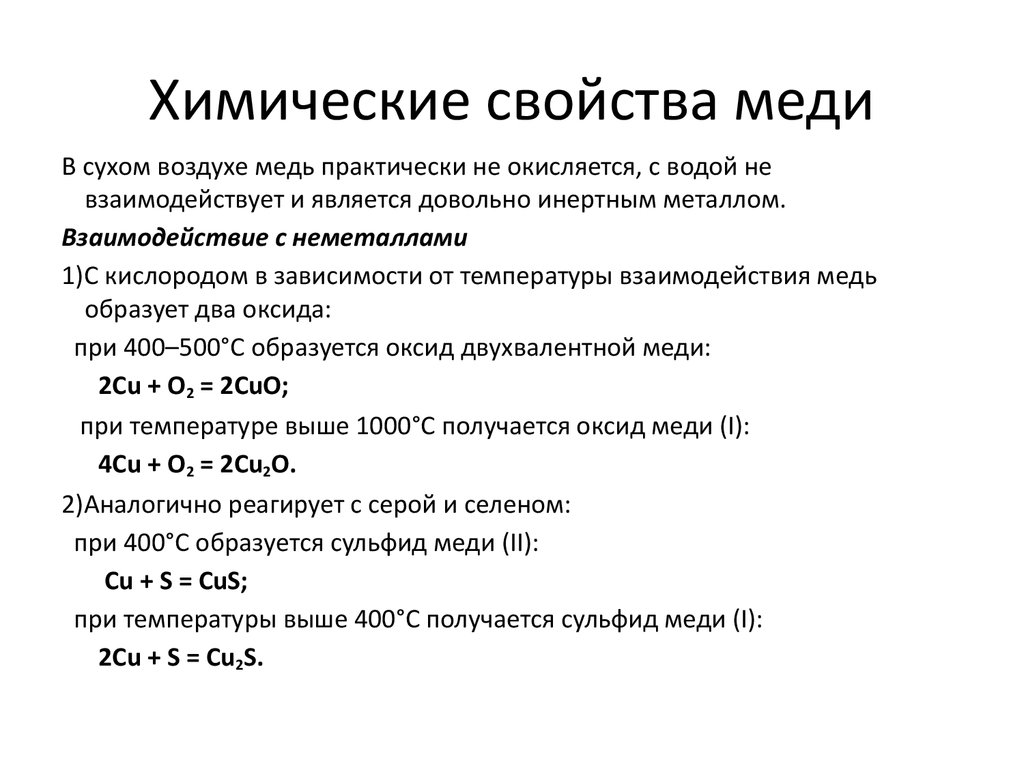

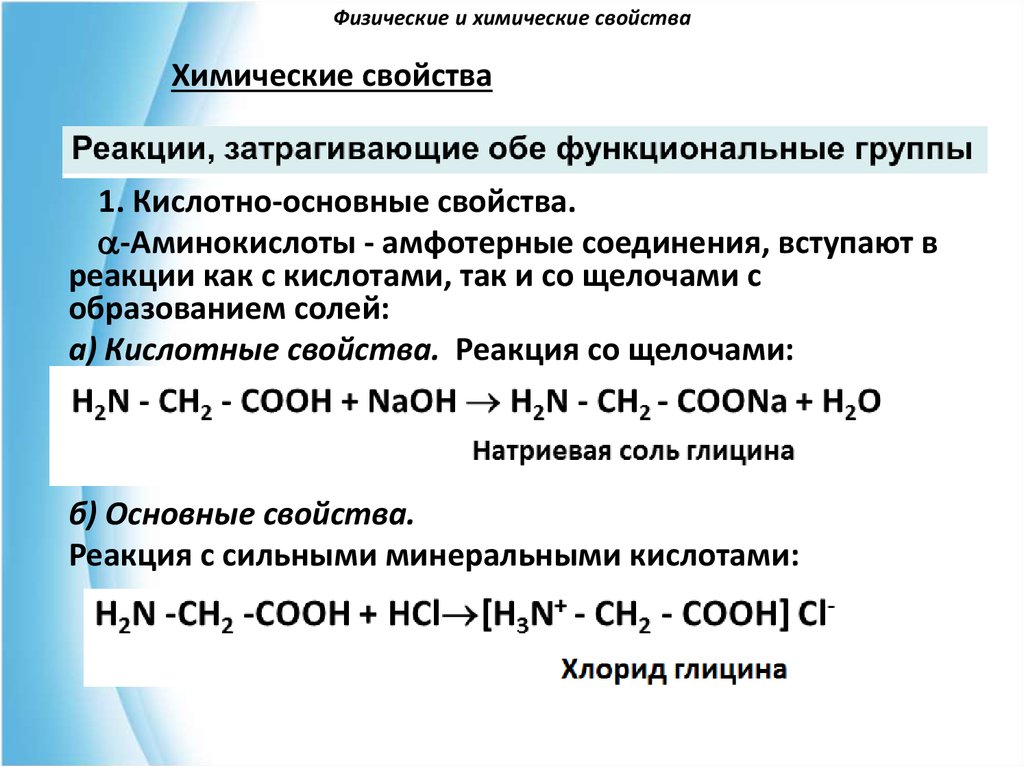

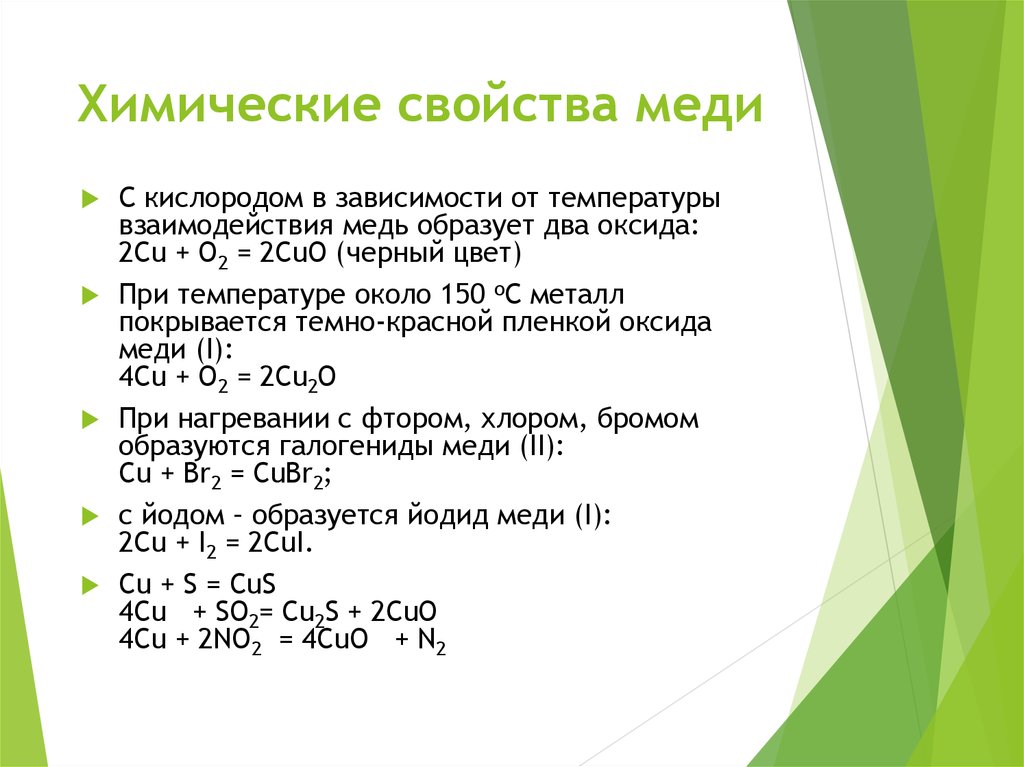

Химические свойства

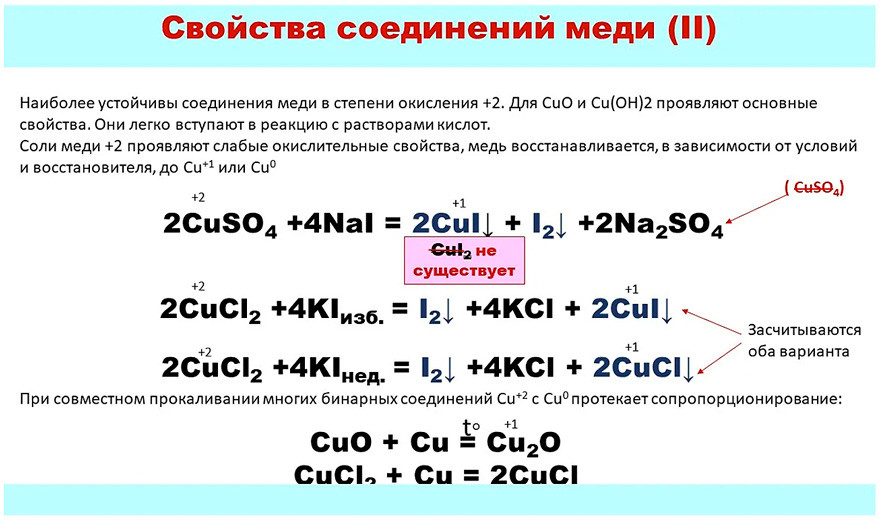

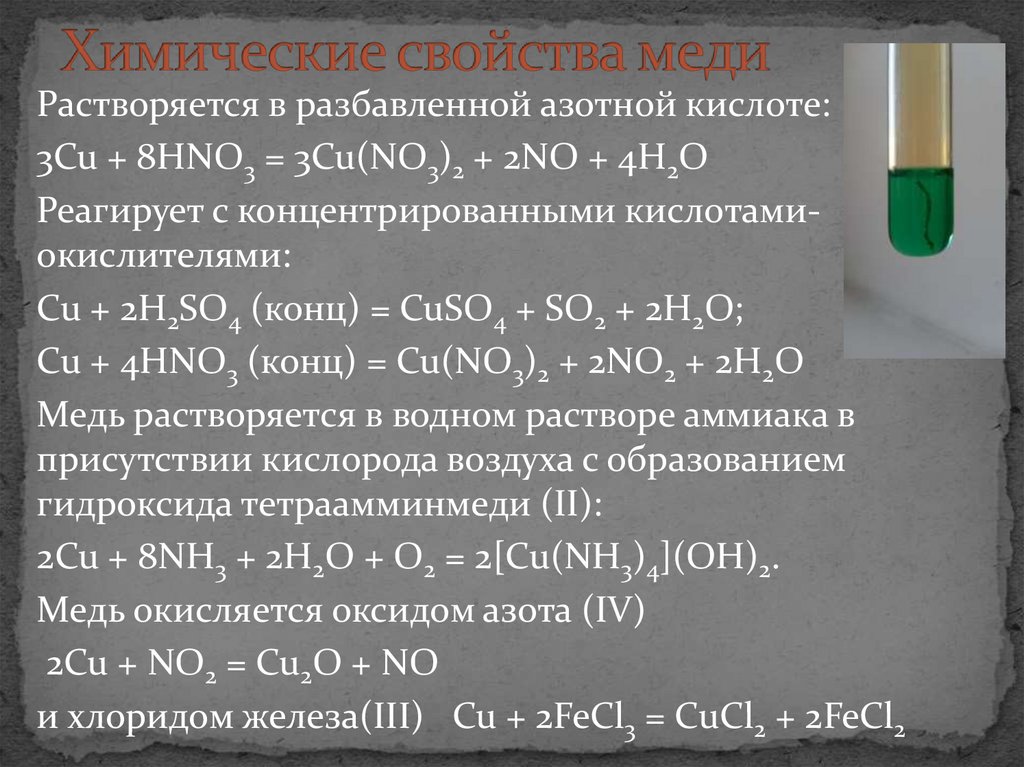

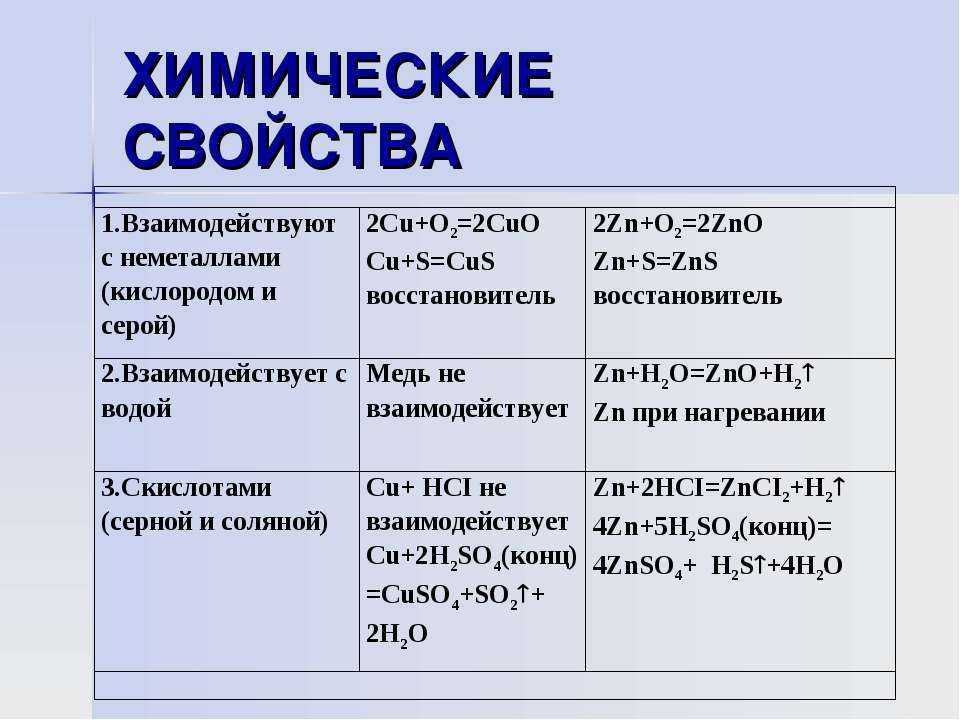

Химические свойства меди определяются тем, какое положение она занимает в таблице Менделеева, где она имеет порядковый номер 29 и располагается в четвертом периоде. Что примечательно, она находится в одной группе с благородными металлами. Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

В условиях невысокой влажности медь практически не проявляет химическую активность. Все меняется, если изделие поместить в условия, характеризующиеся высокой влажностью и повышенным содержанием углекислого газа.

В таких условиях начинается активное окисление меди: на ее поверхности формируется зеленоватая пленка, состоящая из CuCO3, Cu(OH)2 и различных сернистых соединений. Такая пленка, которая называется патиной, выполняет важную функцию защиты металла от дальнейшего разрушения.

Окисление начинает активно происходить и тогда, когда изделие подвергается нагреву. Если металл нагреть до температуры 375 градусов, то на его поверхности формируется оксид меди, если выше (375-1100 градусов) — то двухслойная окалина.

Медь достаточно легко реагирует с элементами, которые входят в группу галогенов. Если металл поместить в пары серы, то он воспламенится. Высокую степень родства он проявляет и к селену. Медь не вступает в реакцию с азотом, углеродом и водородом даже в условиях высоких температур.

Медь не вступает в реакцию с азотом, углеродом и водородом даже в условиях высоких температур.

Внимание заслуживает взаимодействие оксида меди с различными веществами. Так, при его взаимодействии с серной кислотой образуется сульфат и чистая медь, с бромоводородной и иодоводородной кислотой — бромид и иодид меди.

Иначе выглядят реакции оксида меди с щелочами, в результате которых образуется купрат. Получение меди, при котором металл восстанавливается до свободного состояния, осуществляют при помощи оксида углерода, аммиака, метана и других материалов.

Медь при взаимодействии с раствором солей железа переходит в раствор, при этом железо восстанавливается. Такая реакция используется для того, чтобы снять напыленный медный слой с различных изделий.

Одно- и двухвалентная медь способна создавать комплексные соединения, отличающиеся высокой устойчивостью. Такими соединениями являются двойные соли меди и аммиачные смеси. И те и другие нашли широкое применение в различных отраслях промышленности.

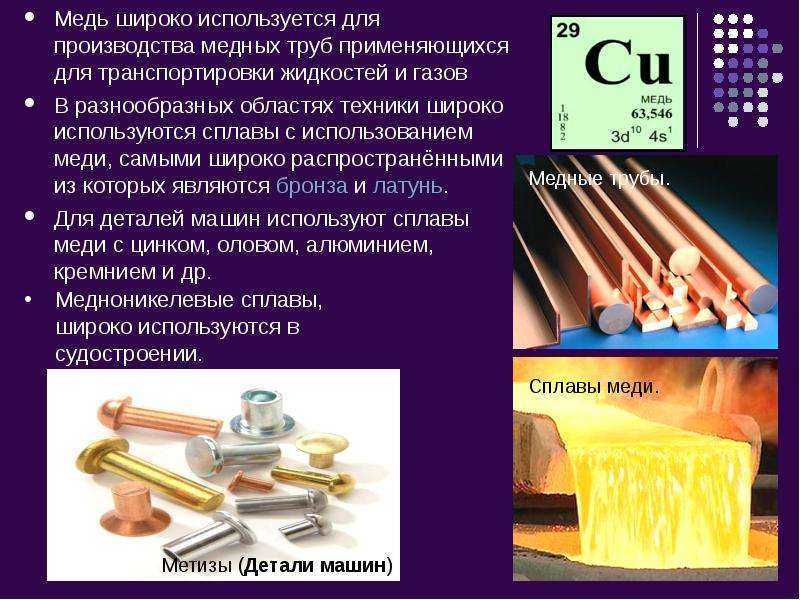

Области применения меди

Применение меди, как и наиболее схожего с ней по своим свойствам алюминия, хорошо известно — это производство кабельной продукции. Медные провода и кабели, характеризуются невысоким электрическим сопротивлением и особыми магнитными свойствами.

Для производства кабельной продукции применяются виды меди, характеризующиеся высокой чистотой. Если в ее состав добавить даже незначительное количество посторонних металлических примесей, к примеру, всего 0,02% алюминия, то электрическая проводимость исходного металла уменьшится на 8–10%.

Невысокий вес меди и ее высокая прочность, а также способность поддаваться различным видам механической обработки — это те свойства, которые позволяют производить из нее трубы, успешно использующиеся для транспортировки газа, горячей и холодной воды, пара.

Совершенно не случайно именно подобные трубы применяются в составе инженерных коммуникаций жилых и административных зданий в большинстве европейских стран. Медь, кроме исключительно высокой электропроводности, отличается способностью хорошо проводить тепло.

Медь, кроме исключительно высокой электропроводности, отличается способностью хорошо проводить тепло.

Благодаря этому свойству она успешно используется в составе следующих систем:

- тепловые трубки;

- кулеры, использующиеся для охлаждения элементов персональных компьютеров;

- системы отопления и охлаждения воздуха;

- системы, обеспечивающие перераспределение тепла в различных устройствах (теплообменники).

Металлические конструкции, в которых использованы медные элементы, отличаются не только небольшим весом, но и исключительной декоративностью. Именно это послужило причиной их активного использования в архитектуре, а также для создания различных интерьерных элементов.

17 интересных фактов о меди

- Люди научились добывать и выплавлять медь примерно 5-6 тысяч лет назад.

- Она была первым металлом, который древние люди начали массово использовать (см. интересные факты о древних людях).

- Медный век продлился в разных землях примерно 1000-2000 лет, и закончился, когда люди научились выплавлять бронзу из смеси меди и олова.

- Оригинальное латинское название меди («cuprum») происходит от названия острова Кипр, одного из первых мест, где началась выплавка этого металла.

- До сих пор большая часть электрических кабелей во всём мире изготавливается именно из меди.

- Медные самородки встречаются намного чаще, чем железные, несмотря на то, что железо — один из самых распространённых металлов.

- Медь препятствует распространению бактерий по своей поверхности. Поэтому часто дверные ручки и тому подобные скобяные изделия делают из бронзы — она прочнее и при этом обладает схожими свойствами, так как меди в её составе много.

- Медные инструменты при ударе друг о друга не могут вызвать искру, в отличие от железных.

- Нередко медь добавляется в ювелирные сплавы, чтобы повысить их прочность. Само по себе золото — слишком мягкий металл (см. интересные факты о золоте).

- Средняя норма потребления меди для взрослого человека составляет порядка 0,9 миллиграмма.

- По производству и потреблению медь занимает третье место в мире, уступая лишь железу и алюминию.

- В Непале медь считается чем-то вроде священного металла. Местные жители верят, что она помогает бороться с болезнями, и часто пьют воду, в которую кидают медные монеты (см. интересные факты о Непале).

- Благодаря высокой коррозионной стойкости меди из неё стали изготавливать капсулы для захоронения токсичных и радиоактивных отходов.

- Медь — один из металлов, который активно перерабатывается и используется повторно. В среднем в мире перерабатывается около 80% всего объёма меди.

- В древнеегипетских развалинах археологи нашли медные водопроводные трубы, которым почти 5 тысяч лет. Они на момент находки были полностью работоспособны (см. интересные факты о Древнем Египте).

- Несмотря на то, что сама по себе медь экологически чиста, процесс её добычи изрядно загрязняет окружающую среду. Американское озеро Беркли-Пит, являющееся самым токсичным в мире, образовалось в закрытом карьере, где ранее добывали медь. Его воды настолько токсичны, что убивают неосторожных водоплавающих птиц, садящихся на него.

- Больше всего меди в человеческом организме содержится в печени.

Источники:

http://met-all.org/cvetmet-splavy/med/fizicheskie-i-himicheskie-svojstva-medi.html

http://стофактов.рф/17-интересных-фактов-о-меди/

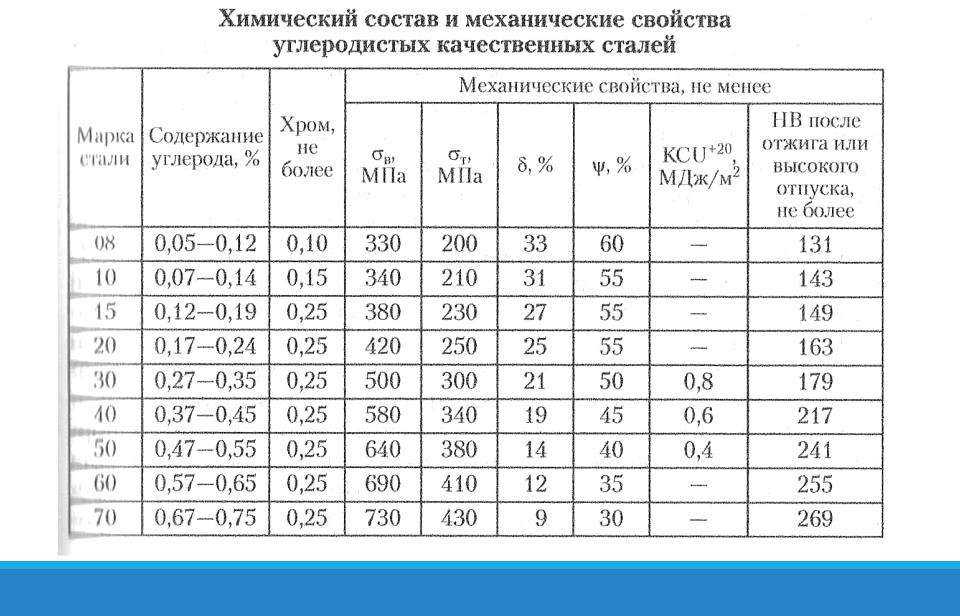

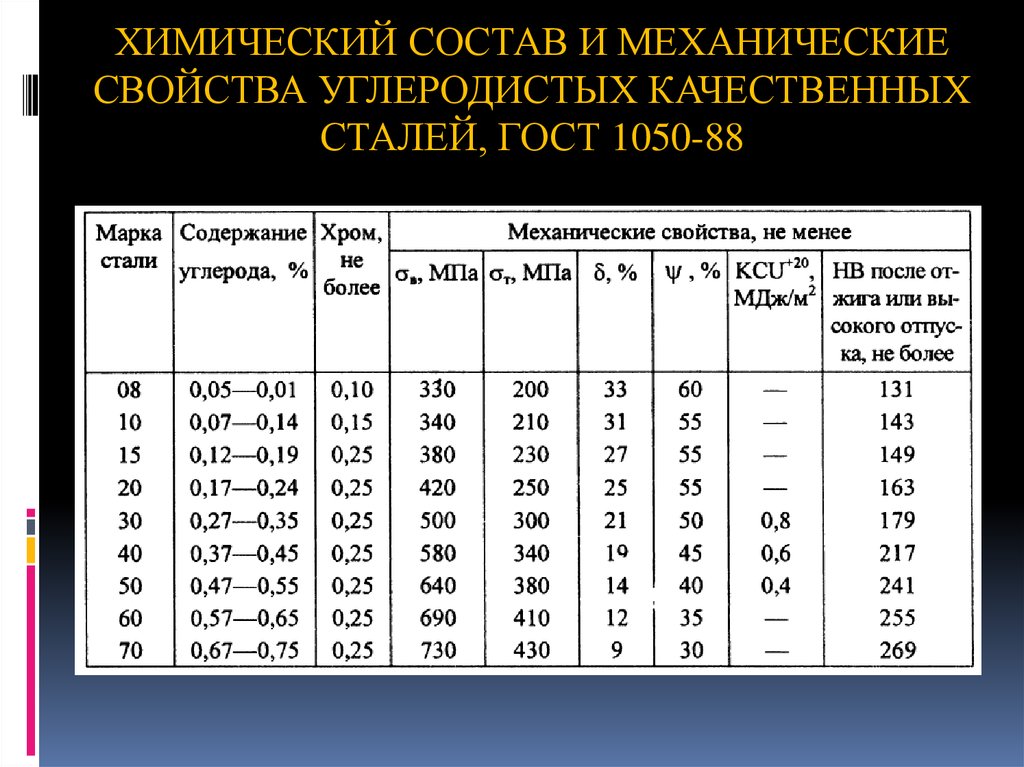

Сталь 20 конструкционная углеродистая качественная

Сталь 20 конструкционная углеродистая качественная

- ГОСТы

- Стали

Сталь 20 относится к разряду обогащенных углеродом конструкционным сталям высокого уровня качества. На производства поставляется в нескольких вариациях – серебрянка, калиброванная, кованная или горячекатаная. Можно выделить пять типов данной разновидности стали по требованиям к ее механическим свойствам.

Типы стали по требованию к механическим свойствам:

- Первый тип представляет собой сталь всех используемых видов обработки, но без проведенных испытаний по растяжению и ударной вязкости.

- Второй тип – это образцы нормализованной стали всех типов обработки размеров в двадцать пять миллиметров, которые подвергаются испытаниям на растяжение и ударную вязкость.

- Третий тип представляет собой все те же образцы, на которых проводятся вышеупомянутые испытания. Единственное отличие – это их размер. В этом типе он составляет от двадцати шести до ста миллиметров.

- Четвертый тип представляет собой образцы из заготовок с размером — до сотни миллиметров, которые были обработаны термическим путем. Они также применяются для проведения испытаний над материалом.

- Пятый тип – это также образцы, которые изготовлены из отожженных или выскоопущенных сталей. Еще одно технологическое решение – это образцы из нагартованной стали.

Сталь 20 может быть при необходимости заменена схожими материалами марок 15 и 25.

Технологические свойства стали 20

Для начала процесса ковки достаточно разогреть сталь до +1280 градусов Цельсия, а завершаться процесс должен при температуре -750 градусов Цельсия, при том что охлаждение поковки производится воздушным способом. Сталь марки 20 относится с типу нефлокеночувствительных, а также она не склонна к отпускной способности. Возможность сваривания данного типа стали ничем не ограничена, за исключением тех деталей, которые подвергались химико-термической обработке.

Возможность сваривания данного типа стали ничем не ограничена, за исключением тех деталей, которые подвергались химико-термической обработке.

Сталь 20 зачастую используется в процессе производства тех деталей, которые работают со сравнительно небольшим нагружением. Это могут быть оси, пальцы или шестерни, а также и те детали, которые будут подвергаться цементированию для продления срока службы. Помимо всего, такой тип стали может быть использован в процессе изготовления особо тонких деталей, в большинстве своем работающих на истирание. Без термической обработки этот вид стали используется в производстве крюков подъемных кранов, а также прочих деталей, эксплуатация которых производится под некоторым давлением в диапазоне температур от -40 до +450 градусов Цельсия. Химико-термическая обработка наделяет сталь 20 всеми необходимыми свойствами для использования ее в качестве основы для деталей, главной особенностью которых является высокий уровень прочности поверхности.

Химический состав стали 20

Состав марки стали 20 очень разнообразен, ведь в нем представлен углерод, марганец, кремний, медь, мышьяк, никель, фосфор и сера. По сути своей данный тип стали представляет собой очень интересную смесь, в составе которой имеется феррит и перлит. В процессе термической обработки структуру материала можно изменить до пакетного мартенсита. Стоит отметить, что данные преобразования структуры приведут к тому, что прочность стали увеличиться, а ее пластичность, наоборот, уменьшиться. Если сталь 20 подвергнуть термической обработке, после этого она может быть использована в процессе изготовления особой продукции метизного типа.

| C | Si | Mn | S | P | Ni | Cr | Cu | As | Fe |

| 0,17 — 0,24 | 0,17 — 0,37 | 0,35 — 0,65 | до 0,04 | до 0,04 | до 0,25 | до 0,25 | до 0,25 | до 0,08 | ~98 |

Зарубежные аналоги стали 20

| США | 1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

| Германия | 1. 0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

Юж. Корея Корея | SM20C, SM20CK, SM22C |

Физические свойства стали 20

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2,13 | 52 | 7859 | |||

| 100 | 2,03 | 11,60 | 50.6 | 7834 | 486 | 219 |

| 200 | 1,99 | 12,60 | 48. 6 6 | 7803 | 498 | 292 |

| 300 | 1,90 | 13,10 | 46.2 | 7770 | 514 | 381 |

| 400 | 1,82 | 13,60 | 42.8 | 7736 | 533 | 487 |

| 500 | 1,72 | 14,10 | 39.1 | 7699 | 555 | 601 |

| 600 | 1,60 | 14,60 | 35.8 | 7659 | 584 | 758 |

| 700 | 14,80 | 32 | 7617 | 636 | 925 | |

| 800 | 12,90 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 |

Механические свойства стали 20 при температуре 20

0С

| Соответствие по ГОСТ | Вид поставки | σВ (МПа) | δ 5 (%) | ψ (%) | HB (не более) |

| 1050-74 | Сталь калиброванная: | ||||

| горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | ||

| 5-й категории после нагартовки | 490 | 7 | 40 | ||

| 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | ||

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отпуска или отжига | 390-490 | 50 | 163 | ||

| после сфероидизирующего отжига | 340-440 | 50 | 163 | ||

| нагартованная без термообработки | 490 | 7 | 40 | 207 |

Механические свойства стали 20 при повышенных температурах

0С

| Температурные испытания, °С | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 |

Пределы выносливости стали 20

| σ-1, МПа | J-1, МПа | n | δ5, МПа | σ0,2,МПа | Термообработка, состояние стали |

| 206 | 1Е+7 | 500 | 320 | ||

| 245 | 520 | 310 | |||

| 225 | 490 | 280 | |||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. | |||

| 193 | 420 | 280 | |||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Механические свойства стали 20 после ХТО

| Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м 2 | HB | HRC |

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | |||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 |

Технологические свойства стали 20

| Коррозионная стойкость | В среде H2S: скорость общей коррозии ≤ 0,5 мм/год; стойкость к водородному растрескиванию CLR ≤ 3 % CTR ≤ 6 %; стойкость к сульфидному коррозионному растрескиванию под напряжением ≥ 75 % от σ0,2. По ТУ 14-3-1971-97 металл труб должен выдерживать испытания на водородное растрескивание по стандарту NACE ТМ 02 84 (испытательная среда NACE TM 01 77). Предельные значения коэффициентов длины (CLR) и толщины трещин (CTR) не должны превышать соответственно 3 и 6%. Металл труб должен выдерживать испытания на стойкость к сульфидному растрескиванию под напряжением. Пороговое напряжение СКРН должно быть не менее 75% (254 МРа) от минимального гарантируемого предела текучести материала. Скорость общей коррозии металла труб не должна превышать 0,5 мм/год. По ТУ 14-3-1971-97 металл труб должен выдерживать испытания на водородное растрескивание по стандарту NACE ТМ 02 84 (испытательная среда NACE TM 01 77). Предельные значения коэффициентов длины (CLR) и толщины трещин (CTR) не должны превышать соответственно 3 и 6%. Металл труб должен выдерживать испытания на стойкость к сульфидному растрескиванию под напряжением. Пороговое напряжение СКРН должно быть не менее 75% (254 МРа) от минимального гарантируемого предела текучести материала. Скорость общей коррозии металла труб не должна превышать 0,5 мм/год. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

| Обрабатываемость резаньем | В горячекатанном состоянии при НВ 126-131 и sВ=450-490 МПа Kn тв.спл.=1,7 Kn б.ст.=1,6. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. Для ручной дуговой сварки используются электроды МР-3 или УОНИ13/45А; для автоматической под флюсом — проволока Св-08А, Cв-08ГA или Св-10Г2 с флюсом АН-348А; для сварки в защитных газах Ar и CO2 — сварочная проволока Св-08Г2С. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1280 °C, конца — 750 °C. Охлаждение на воздухе. |

| Флокеночувствительность | не чувствительна. |

Ударная вязкость стали 20 KCU (Дж/см3) при низких температурах °С

| Соответствие по ГОСТ | Вид поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -60 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 | 64 | 39 | 34 |

| от 10 до 20 вкл. | 59 | 34 | 29 | ||

| от 20 до 100 вкл. | 59 | 34 | — |

Предел текучести стали 20

| Температура испытания, °C/s0,2 | |||||||

| 150 | 200 | 250 | 300 | 320 | 350 | 400 | 450 |

| ≥215 | ≥210 | ≥196 | ≥180 | ≥160 | ≥137 | ≥127 | |

Химический состав стали 20 по ТУ и ГОСТ

| НТД | C | S | P | Mn | Cr | Zn | V | Sn | Si | Sb | Pb | Ni | N | Mo | Fe | Cu | Bi | As | Al |

| ТУ 14-1-3987-85 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-1-5058-91 | 0,18-0,24 | ≤0,012 | ≤0,020 | 0,35-0,65 | ≤0,15 | ≤0,0040 | ≤0,040 | ≤0,005 | 0,17-0,37 | 0,00015-0,00045 | ≤0,0030 | ≤0,10 | ≤0,010 | — | — | ≤0,10 | 0,0002-0,00045 | ≤0,010 | — |

| ГОСТ 11017-80 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ГОСТ 19277-73, ГОСТ 21729-76 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,20 | — | — | — |

| ТУ 14-1-1529-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | Ост. | ≤0,30 | — | — | — |

| ТУ 14-3Р-251-2007, ТУ 14-3-251-74, ГОСТ 1050-88 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ТУ 14-3-808-78 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | ≤0,006 | — | — | ≤0,25 | — | ≤0,080 | 0,02-0,08 |

| ТУ 14-3-1971-97 | 0,17-0,21 | ≤0,008 | ≤0,012 | 0,35-0,65 | ≤0,25 | — | ≤0,060 | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | 0,02-0,05 |

| ТУ 14-3-341-75 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,025 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,25 | — | — | 0,03-0,05 |

| ТУ 14-1-5185-93 | 0,18-0,24 | 0,002-0,015 | 0,005-0,015 | 0,35-0,65 | ≤0,15 | 0,0005-0,0040 | 0,002-0,100 | 0,0005-0,0040 | 0,17-0,37 | 0,0005-0,0030 | 0,0003-0,0040 | ≤0,15 | 0,002-0,012 | — | — | ≤0,15 | 0,0001-0,0030 | ≤0,010 | 0,002-0,009 |

ТУ 08. 002.0501.5348-92 002.0501.5348-92 | 0,17-0,24 | ≤0,020 | ≤0,035 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-159-1128-2008 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,006 | — | — | ≤0,30 | — | ≤0,080 | — |

| ТУ 14-161-148-94 | 0,17-0,24 | ≤0,013 | ≤0,018 | 0,35-0,65 | — | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,25 | — | — | — |

TУ 1317-006. 1-593377520-2003 1-593377520-2003 | 0,17-0,24 | ≤0,015 | ≤0,017 | 0,35-0,65 | ≤0,40 | — | ≤0,050 | — | 0,17-0,37 | — | — | ≤0,25 | ≤0,008 | — | — | ≤0,25 | — | — | 0,02-0,05 |

| ТУ 1301-039-00212179-2010 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | ≤0,15 | — | ≤0,30 | — | — | — |

| ТУ 14-3Р-55-2001, ТУ 14-3-460-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,25 | — | — | — | ≤0,30 | — | — | — |

| ТУ 14-3Р-1128-2007 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | — | — | — | 0,17-0,37 | — | — | ≤0,30 | ≤0,008 | — | — | ≤0,30 | — | — | — |

Обозначения используемые в таблицах

Механические свойства:

- sв — Предел кратковременной прочности, [МПа]

- sТ — Предел текучести, [МПа]

- s0,2 — Предел пропорциональности (допуск на остаточную деформацию — 0,2%), [МПа]

- d5 — Относительное удлинение при разрыве, [ % ]

- y — Относительное сужение, [ % ]

- KCU — Ударная вязкость, [ кДж / м2]

- HB — Твердость по Бринеллю, [МПа]

- HV — Твердость по Виккерсу, [МПа]

- HSh — Твердость по Шору, [МПа]

Физические свойства:

- T — Температура, при которой получены данные свойства, [Град]

- E — Модуль упругости первого рода, [МПа]

- a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

- l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- r — Плотность материала , [кг/м3]

- C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

- R — Удельное электросопротивление, [Ом·м]

Имя:

Телефон или email для связи:

даю согласие на обработку персональных данных в соответствии с «Политикой конфиденциальности»

На нашем сайте мы используем cookie для сбора информации технического характера. В частности, для персонифицированной работы сайта мы обрабатываем IP-адрес региона вашего местоположения. | OK |

характеристики и расшифовка, применение и свойства стали

Стали

Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 617-2006 | Трубы медные и латунные круглого сечения общего назначения. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 859-2014 | Медь. Марки | ||||||||||

| Россия | ГОСТ 1173-2006 | Фольга, ленты, листы и плиты медные. Технические условия | ||||||||||

| Россия | ГОСТ 16130-90 | Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия Технические условия | ||||||||||

Механические свойства стали М1

|

Прокат |

Временное сопротивление разрыву σ в, МПа |

Предел текучести для остаточной деформации,Sт, % |

Относительное удлинение при разрыве,d5, % |

|

Сплав мягкий |

200 — 250 |

90 — 150 |

60 |

|

Сплав твердый |

400 — 490 |

300 — 450 |

6 |

Свойства по стандарту

ГОСТ 617-2006

|

Сортамент |

Предел кратковременной прочности,Sв, МПа |

Предел текучести для остаточной деформации,Sт, % |

Относительное удлинение при разрыве,d5, % |

Тверость, НВ 10-1, МПа |

|

Трубы прессованные |

180 — 190 |

- |

32 |

- |

Свойства по стандарту

ГОСТ 1173-2006

|

Сортамент |

Предел кратковременной прочности,Sв, МПа |

Предел текучести для остаточной деформации,Sт, % |

Относительное удлинение при разрыве,d5, % |

Тверость, НВ 10-1, МПа |

|

Сплав мягкий холоднокатанный |

200 — 260 |

- |

42 |

55 |

|

Сплав твердый холоднокатанный |

290 |

- |

6 |

95 |

Свойства по стандарту

ГОСТ 16130-90

|

Сортамент |

Предел кратковременной прочности,Sв, МПа |

Предел текучести для остаточной деформации,Sт, % |

Относительное удлинение при разрыве,d5, % |

Тверость, НВ 10-1, МПа |

|

Проволока |

350 |

- |

- |

- |

×

Отмена

Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена

Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

нахождение в природе, физические и химические свойства.

Медь и её сульфид, гидроксид и оксид

Медь и её сульфид, гидроксид и оксид

Этот химический элемент известен человеку давно и сегодня используется буквально повсеместно. Электрические провода, посуда, монеты, строительные материалы – в наши дни медь и сплавы на её основе применяются в самых разных отраслях промышленности. Начало применения Cu относят к «Бронзовому веку» (3 тыс. лет до н.э.). Уже тогда люди умели добывать этот розово-золотистый металл и даже получать медно-оловяные сплавы. Вместе с тем, нахождение в природе меди совсем невелико: если изучить состав земной коры нашей планеты, то элемента Cu в неё окажется всего около 0,01% (23 место).

Интересное о меди

Изначально процесс восстановления этого металла выглядел очень примитивно: медную руду просто нагревали на кострах, а затем подвергали резкому охлаждению, что приводило к растрескиванию кусков руды, из которых уже можно было извлекать медь.

Дальнейшее развитие такой технологии привело к тому, что в костры начали вдувать воздух: это повышало температуру нагревания руды. Затем нагрев руды стали выполнять в специальных конструкциях, которые и стали первыми прототипами шахтных печей.

Затем нагрев руды стали выполнять в специальных конструкциях, которые и стали первыми прототипами шахтных печей.

О том, что медь используется человечеством с древних времен, свидетельствуют археологические находки, в результате которых были найдены изделия из данного металла. Историками установлено, что первые изделия из меди появились уже в 10 тысячелетии до н.э, а наиболее активно она стала добываться, перерабатываться и использоваться спустя 8–10 тысяч лет.

Естественно, предпосылками к такому активному использованию данного металла стали не только относительная простота его получения из руды, но и его уникальные свойства: удельный вес, плотность, магнитные свойства, электрическая, а также удельная проводимость и др.

В наше время уже сложно найти медь в природе в виде самородков, обычно ее добывают из руды, которая подразделяется на следующие виды.

- Борнит — в такой руде медь может содержаться в количестве до 65%.

- Халькозин, который также называют медным блеском.

В такой руде меди может содержаться до 80%.

В такой руде меди может содержаться до 80%. - Медный колчедан, также называемый халькопиритом (содержание до 30%).

- Ковеллин (содержание до 64%).

Медь также можно извлекать из множества других минералов (малахит, куприт и др.). В них она содержится в разных количествах.

Технология производства

Чаще всего медь производят из медного колчедана или медного блеска. Эти сульфидные руды являются наиболее распространенными в природе. Производство металла реализуется с использованием двух технологий: пирометаллургической — 90% или гидрометаллургической — 10%.

Пирометаллургическая

Производство меди с использованием пирометаллургического способа предполагает следующие процессы:

- Обогащение. Руда обогащается путем флотации (обработка водой) или окислительного обжига. В первом случае на выходе получают сырье с содержанием нужного элемента 10–35%. Второй вариант применяется, когда в рудном концентрате много серы, но мало меди (до 8–25%).

Если минерал содержит 25–35% нужно элемента, его сразу плавят без предварительного обжига.

Если минерал содержит 25–35% нужно элемента, его сразу плавят без предварительного обжига. - Плавка. В зависимости от вида сырья (кусковое или порошкообразное) выполняется плавка в шахтной либо в отражательной печи при +1450 0С.

- Продувка. Чтобы активировать окисление и феррум, выполняется продувка штейна сжатым воздухом. Окислы переводятся в шлак, а сера — в оксид. На выходе получается черновой металл с содержанием до 1,6–0,6% примесей. Для их снижения проводится огневое рафинирование. В результате доля сторонних включений уменьшается до 0,5%.

Гидрометаллургическая

Суть гидрометаллургического способа состоит в обработке сырья слабым раствором серной кислоты. Такая технология применяется для производства меди из бедных руд. Преимуществом этого варианта является возможность получения металла без совместного извлечения из минерала драгоценных элементов.

Физические свойства

Медь в чистом виде представляет собой металл, цвет которого может варьироваться от розового до красного оттенка.

Радиус ионов меди, имеющих положительный заряд, может принимать следующие значения:

- если координационный показатель соответствует 6-ти — до 0,091 нм;

- если данный показатель соответствует 2 — до 0,06 нм.

Радиус атома меди составляет 0,128 нм, также он характеризуется сродством к электрону, равном 1,8 эВ. При ионизации атома данная величина может принимать значение от 7,726 до 82,7 эВ.

Медь — это переходный металл, показатель электроотрицательности которого составляет 1,9 единиц по шкале Полинга. Кроме этого, его степень окисления может принимать различные значения. При температурах, находящихся в интервале 20–100 градусов, его теплопроводность составляет 394 Вт/м*К. Электропроводность меди, которую превосходит лишь серебро, находится в интервале 55,5–58 МСм/м.

Так как медь в потенциальном ряду стоит правее водорода, она не может вытеснять этот элемент из воды и различных кислот. Ее кристаллическая решетка имеет кубический гранецентрированный тип, величина ее составляет 0,36150 нм. Плавится медь при температуре 1083 градусов, а температура ее кипения — 26570. Физические свойства меди определяет и ее плотность, которая составляет 8,92 г/см3.

Плавится медь при температуре 1083 градусов, а температура ее кипения — 26570. Физические свойства меди определяет и ее плотность, которая составляет 8,92 г/см3.

Из ее механических свойств и физических показателей стоит также отметить следующие:

- термическое линейное расширение — 0,00000017 единиц;

- предел прочности, которому медные изделия соответствуют при растяжении, составляет 22 кгс/мм2;

- твердость меди по шкале Бринелля соответствует значению 35 кгс/мм2;

- удельный вес 8,94 г/см3;

- модуль упругости составляет 132000 Мн/м2;

- значение относительного удлинения равно 60%.

Совершенно уникальными можно считать магнитные свойства данного металла, который является полностью диамагнитным. Именно эти свойства, наряду с физическими параметрами: удельным весом, удельной проводимостью и другими, в полной мере объясняют широкую востребованность данного металла при производстве изделий электротехнического назначения.

Похожими свойствами обладает алюминий, который также успешно используется при производстве различной электротехнической продукции: проводов, кабелей и др.

Основную часть характеристик, которыми обладает медь, практически невозможно изменить, за исключением предела прочности. Данное свойство можно улучшить практически в два раза (до 420–450 МН/м2), если осуществить такую технологическую операцию, как наклеп.

ГДЗ по химии для 8 класса Г.Е. Рудзитис

- ГДЗ

- 1 Класс Математика

- Английский язык

- Русский язык

- Немецкий язык

- Информатика

- Природоведение

- Основы здоровья

- Музыка

- Литература

- Окружающий мир

- Человек и мир

- Математика

- Математика

- Математика

resheba. me

me

Химические свойства

Химические свойства меди определяются тем, какое положение она занимает в таблице Менделеева, где она имеет порядковый номер 29 и располагается в четвертом периоде. Что примечательно, она находится в одной группе с благородными металлами. Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

В условиях невысокой влажности медь практически не проявляет химическую активность. Все меняется, если изделие поместить в условия, характеризующиеся высокой влажностью и повышенным содержанием углекислого газа.

В таких условиях начинается активное окисление меди: на ее поверхности формируется зеленоватая пленка, состоящая из CuCO3, Cu(OH)2 и различных сернистых соединений. Такая пленка, которая называется патиной, выполняет важную функцию защиты металла от дальнейшего разрушения.

Окисление начинает активно происходить и тогда, когда изделие подвергается нагреву. Если металл нагреть до температуры 375 градусов, то на его поверхности формируется оксид меди, если выше (375-1100 градусов) — то двухслойная окалина.

Медь достаточно легко реагирует с элементами, которые входят в группу галогенов. Если металл поместить в пары серы, то он воспламенится. Высокую степень родства он проявляет и к селену. Медь не вступает в реакцию с азотом, углеродом и водородом даже в условиях высоких температур.

Внимание заслуживает взаимодействие оксида меди с различными веществами. Так, при его взаимодействии с серной кислотой образуется сульфат и чистая медь, с бромоводородной и иодоводородной кислотой — бромид и иодид меди.

Иначе выглядят реакции оксида меди с щелочами, в результате которых образуется купрат. Получение меди, при котором металл восстанавливается до свободного состояния, осуществляют при помощи оксида углерода, аммиака, метана и других материалов.

Медь при взаимодействии с раствором солей железа переходит в раствор, при этом железо восстанавливается. Такая реакция используется для того, чтобы снять напыленный медный слой с различных изделий.

Одно- и двухвалентная медь способна создавать комплексные соединения, отличающиеся высокой устойчивостью. Такими соединениями являются двойные соли меди и аммиачные смеси. И те и другие нашли широкое применение в различных отраслях промышленности.

Такими соединениями являются двойные соли меди и аммиачные смеси. И те и другие нашли широкое применение в различных отраслях промышленности.

Медный прокат и его применение

Медный прокат широко востребован в разных сферах, включая электротехнику, машиностроение, строительство, радиоэлектронику, другие отрасли. Основными его видами являются:

- Прутки — длинные изделия, изготовленные в результате холодного деформирования или прессования.

- Листы — плоские заготовки сечением 0,2–25 мм, полученные путем холодного либо горячего катания.

- Шины — разновидность листового проката в виде длинных полос.

- Трубы — полые профили, изготовленные с использованием технологии прессования или холодного деформирования.

- Проволока — тонкие и длинные изделия, полученные в результате многократного волочения прутков.

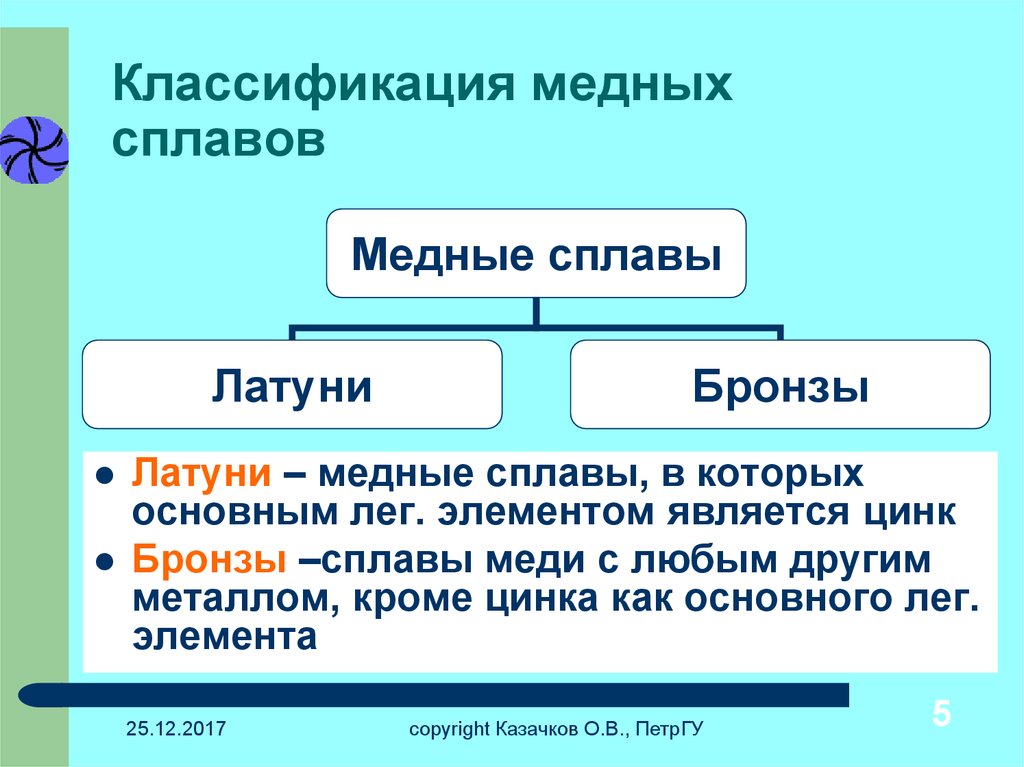

В качестве сырья для производства проката используются слитки (заготовки) из сплава марок М1, М2 или М3. Они отличаются в основном долей примесей. Соответственно, часть чистой меди в их структуре занимает не менее 99,9%(М1), 99,7%(М2) либо 99,5%(М3).

Соответственно, часть чистой меди в их структуре занимает не менее 99,9%(М1), 99,7%(М2) либо 99,5%(М3).

Области применения меди

Применение меди, как и наиболее схожего с ней по своим свойствам алюминия, хорошо известно — это производство кабельной продукции. Медные провода и кабели, характеризуются невысоким электрическим сопротивлением и особыми магнитными свойствами.

Для производства кабельной продукции применяются виды меди, характеризующиеся высокой чистотой. Если в ее состав добавить даже незначительное количество посторонних металлических примесей, к примеру, всего 0,02% алюминия, то электрическая проводимость исходного металла уменьшится на 8–10%.

Невысокий вес меди и ее высокая прочность, а также способность поддаваться различным видам механической обработки — это те свойства, которые позволяют производить из нее трубы, успешно использующиеся для транспортировки газа, горячей и холодной воды, пара.

Совершенно не случайно именно подобные трубы применяются в составе инженерных коммуникаций жилых и административных зданий в большинстве европейских стран. Медь, кроме исключительно высокой электропроводности, отличается способностью хорошо проводить тепло.

Медь, кроме исключительно высокой электропроводности, отличается способностью хорошо проводить тепло.

Благодаря этому свойству она успешно используется в составе следующих систем:

- тепловые трубки;

- кулеры, использующиеся для охлаждения элементов персональных компьютеров;

- системы отопления и охлаждения воздуха;

- системы, обеспечивающие перераспределение тепла в различных устройствах (теплообменники).

Металлические конструкции, в которых использованы медные элементы, отличаются не только небольшим весом, но и исключительной декоративностью. Именно это послужило причиной их активного использования в архитектуре, а также для создания различных интерьерных элементов.

Медь самородная формула свойства

Синонимы: Купрокупритом были названы тонкие смеси самородной меди и куприта (Вернадский, 1910). Витнеит—whitneyite (Гент, 1859) и дарвинит (Форбс, 1860) — мышьяковистая медь, образующая смеси с альгодонитом.

Группа

Происхождение названия

Латинское наименование меди cuprum происходит от названия острова Кипр, откуда в древности ввозили медь. Происхождение русского названия неясно.

Происхождение русского названия неясно.

Английское название минерала Медь — Copper

Медный самородок

Формула

Cu

Химический состав

Содержит иногда примеси Fe, Ag, Pb, Au, Hg, Bi, Sb, V, Ge3 (серебристая медь с 3—4% Ag, железистая—2,5% Fe и золотистая—2—3% Au). Примеси наблюдаются чаще в первичной самородной меди; вторичная медь обычно более чистая. Состав самородной меди из Шамлугского месторождения (Армения): Cu — 97,20 —97,46%, Fe — 0,25%; в меди из месторождений Алтая определено 98,3% Cu и более.

Кристаллографическая характеристика

Сингония. Кубическая.

Класс. Гексоктаэдрический.

Кристаллическая структура

Для кристаллической структуры характерна гранецентрированная решетка; по углам и в центрах граней элементарного куба расположены атомы меди. Это формальное выражение того, что в структуре меди имеется плотнейшая упаковка (так называемая кубическая плотнейшая упаковка) из атомов металла с радиусом 1,27 А и расстоянием между ближайшими атомами 2,54 А при выполнении пространства в 74,05%. Каждый атом Cu окружен 12 ему подобными (координационное число 12), располагающимися вокруг него по вершинам так называемого Архимедова кубооктаэдра.

Каждый атом Cu окружен 12 ему подобными (координационное число 12), располагающимися вокруг него по вершинам так называемого Архимедова кубооктаэдра.

Главные формы:а (100), d (110), о (111), l (530), е (210), h (410).

Форма нахождения в природе

Облик кристаллов. Облик кристаллов кубический, тетрагексаэдрический, додекаэдрический, реже — октаэдрический (возможно, псевдоморфозы по куприту). Грани часто шероховатые, с углублениями или возвышениями. Простые кристаллы редки.

Двойники.

Двойники срастания по (111) обычны, иногда полисинтетические, часто пластинчатые в направлении двойники оси или удлиненные паралелльны диагонали двойники плоскости. Обычно кристаллы (простые и двойники) неравномерно развиты: вытянуты, укорочены или деформированы. Характерны дендритовидные формы, представляющие собой однообразные срастания множества кристаллов (единообразно деформированных или правильных) по какому-либо одному направлению. Таковы, например, двойниковые по (111) кристаллы, вытянутые по оси симметрии 2-го порядка и сросшиеся параллельно граням ромбического додекаэдра) или срастания правильных двойниковых кристаллов, разветвляющиеся по направлению ребер и диагоналей октаэдрических граней, а также параллельные срастания кристаллов, вытянутых в направлении осей 4-го порядка. В сплошных выделениях самородной меди при травлении обнаруживаются признаки собирательной кристаллизации с развитием крупных зерен за счет более мелких зональных зерен неправильной формы.

Таковы, например, двойниковые по (111) кристаллы, вытянутые по оси симметрии 2-го порядка и сросшиеся параллельно граням ромбического додекаэдра) или срастания правильных двойниковых кристаллов, разветвляющиеся по направлению ребер и диагоналей октаэдрических граней, а также параллельные срастания кристаллов, вытянутых в направлении осей 4-го порядка. В сплошных выделениях самородной меди при травлении обнаруживаются признаки собирательной кристаллизации с развитием крупных зерен за счет более мелких зональных зерен неправильной формы.

Агрегаты. Искаженные кристаллы, в одиночных неправильных зернах, дендритовидные сростки, нитевидные, проволочные, моховидные образования, тонкие пластинки, конкреции, порошковатые скопления и сплошные массы весом до нескольких сотен тонн.

Дендриты

Физические свойства

Оптические

Цвет в свежем изломе светло-розовый, быстро переходящий в медно-красный, затем в коричневый; часто с желтой или пестрой побежалостью.

Черта медно-красная, блестящая.

Блеск металлический.

Отлив

Прозрачность. Непрозрачна. В тончайших пластинках просвечивает зеленым цветом.

Показатели преломления

Ng = , Nm = и Np =

Механические

Твердость 2,5-3.

Плотность 8,4—8,9

Спайность не наблюдается.

Излом занозистый, крючковатый.

Химические свойства

Легко растворяется в разбавленной HNO3 и в царской водке, в h3SO4— при нагревании, в НСl — с трудом. В водном растворе аммиака растворяется, окрашивая его в синий цвет. В полированных шлифах травится всеми основными реактивами. Внутреннее строение легко выявляется с помощью Nh5OH + Н2O2 или НСl+ CrO3 (50%-ный раствор).

Прочие свойства

Очень ковка и тягуча. Электропроводность очень высокая; существенно понижается от примесей.

Поведение при нагревании. Чистая медь плавится при 1083°. Теплопроводность несколько меньше, чем у серебра.

Искусственное получение минерала.

Может быть легко получена из расплавов или путем электролиза из растворов солей меди.

Структурные и каталитические свойства наноматериалов из силиката меди

Abstract

Наноразмерные силикаты меди с тремя различными структурными морфологиями (аморфная, нанотрубчатая и MEL) были получены с использованием различных методов синтеза. Физико-химические свойства силикатов меди были охарактеризованы методами XRD, FT-IR, SEM, HRTEM, N 2 -физисорбции, XPS и H 2 -TPR. Результаты показали, что условия приготовления влияют на восстановительные свойства и текстурные свойства наноразмерных силикатов меди. Методом гидротермального синтеза получен хризоколлоподобный CuSiO 3 нанотрубок, которые обладают большой площадью поверхности и объемом пор и легко восстанавливаются. Каталитические характеристики синтезированных наноструктур силиката меди были оценены в реакции дегидрирования метанола. Установлено, что активность дегидрирования зависит от структурных свойств силикатов меди. Наибольшую активность проявляют силикаты меди с морфологией нанотрубок. Каталитическая дегидрирующая активность силикатов меди также была связана с присутствием большего количества частиц Cu-O-Si, легкой восстановимостью и кислотными центрами Льюиса. CuSiO 9Образец нанотрубок 0005 3 также продемонстрировал хорошую стабильность в исследованных условиях реакции, дезактивация не была обнаружена в течение 48 часов.

Наибольшую активность проявляют силикаты меди с морфологией нанотрубок. Каталитическая дегидрирующая активность силикатов меди также была связана с присутствием большего количества частиц Cu-O-Si, легкой восстановимостью и кислотными центрами Льюиса. CuSiO 9Образец нанотрубок 0005 3 также продемонстрировал хорошую стабильность в исследованных условиях реакции, дезактивация не была обнаружена в течение 48 часов.

Введение

Дегидрирование метанола (CH 3 OH) является важной пробной реакцией, которую часто используют для исследования химического состава и характеристик поверхности катализаторов 1 . Реакция может протекать несколькими путями, приводя либо к образованию метилформиата (HCOOCH 3 ) и формальдегида (HCHO) или разложение CH 3 OH на CO x и H 2 . Интерес к последнему процессу связан с заметным прогрессом в исследованиях топливных элементов H 2 , которые имели место в последние десятилетия 2 . Крупномасштабное производство HCHO продолжается в связи с тем, что он широко используется в производстве пластмасс и смол 3 . Метилформиат также является высокореакционноспособным соединением из-за одновременного существования сложноэфирной группы и подвижного атома водорода альдегидной группы; это делает метилформиат перспективным промежуточным продуктом для промышленности органического синтеза 4 . Дегидрирование метанола до HCOOCH 3 можно проводить как в отсутствие кислорода (дегидрирование), так и в присутствии кислорода (окисление).

Крупномасштабное производство HCHO продолжается в связи с тем, что он широко используется в производстве пластмасс и смол 3 . Метилформиат также является высокореакционноспособным соединением из-за одновременного существования сложноэфирной группы и подвижного атома водорода альдегидной группы; это делает метилформиат перспективным промежуточным продуктом для промышленности органического синтеза 4 . Дегидрирование метанола до HCOOCH 3 можно проводить как в отсутствие кислорода (дегидрирование), так и в присутствии кислорода (окисление).

Прямое дегидрирование является промышленно предпочтительным процессом, поскольку оно дает газообразный водород и метилформиат. Однако получаемый выход составляет не более 40%, поскольку равновесная конверсия контролируется термодинамически. Среди катализаторов, исследованных для прямого дегидрирования, многие катализаторы обычно содержат медь в качестве активного металлического компонента 5 . В литературе существует множество отчетов об исследованиях, касающихся разработки стабильных гетерогенных катализаторов дегидрирования спирта с упором на нанесенный на металл SiO 2 , Al 2 O 3 и цеолиты 6 . Катализаторы на медном носителе показали впечатляющие результаты при дегидрировании метанола. Установлено, что эффективность медных катализаторов зависит от условий синтеза катализатора и физико-химических свойств, таких как размер частиц меди и удельная поверхность катализатора 9.0019 7 .

Катализаторы на медном носителе показали впечатляющие результаты при дегидрировании метанола. Установлено, что эффективность медных катализаторов зависит от условий синтеза катализатора и физико-химических свойств, таких как размер частиц меди и удельная поверхность катализатора 9.0019 7 .

Было обнаружено, что метанол селективно дегидрируется в метилформиат на глинистых катализаторах Cu/лапонит и Cu/Na(Mg 2,5 Si 4 O 10 F 2 ), в отличие от дегидратации метанола до диметилового эфира. преобладающая реакция над катализаторами Cu/сапонит и Cu/монтмориллонит 8 . Сообщалось также, что межслоевые ионы меди сохраняют начальную степень окисления даже в восстановительных условиях реакции9 . Низкая активность глинистых катализаторов, нанесенных на медь, связана с недоступностью меди для молекул метанола из-за ее расположения в межслоевом пространстве глины 10 . В литературе указано, что предварительная восстановительная обработка медных катализаторов (для превращения окисленной меди в частицы металла Cu) необходима для получения более высоких выходов метилформиата 11 . Напротив, некоторые авторы сообщают, что не только металлическая медь (Cu°), но и окисленные частицы меди (Cu 2+ и Cu + ) также способствует образованию метилформиата при дегидрировании метанола 12 . Таким образом, степень окисления Cu, которая отвечает за каталитическую эффективность в дегидрировании метанола, все еще остается дискуссионной.

Напротив, некоторые авторы сообщают, что не только металлическая медь (Cu°), но и окисленные частицы меди (Cu 2+ и Cu + ) также способствует образованию метилформиата при дегидрировании метанола 12 . Таким образом, степень окисления Cu, которая отвечает за каталитическую эффективность в дегидрировании метанола, все еще остается дискуссионной.

Силикаты металлов обычно существуют в различных формах, таких как цепи, листы, кольца и различные каркасные структуры 13,14,15,16 . Было обнаружено, что основной структурной единицей силикатов металлов является тетраэдрическая анионная группа с четырьмя отрицательными зарядами, которые связаны друг с другом 14 . Благодаря своим уникальным структурным и физико-химическим свойствам силикаты металлов использовались во многих областях, таких как катализ, разделение газов и т. д. 15,16,17 . Для удовлетворения промышленных требований катализаторы должны иметь большую и термически стабильную активную поверхность. Таким образом, наша цель состоит в том, чтобы разработать пористые наноструктурированные катализаторы из силиката меди и исследовать их перспективное применение в дегидрировании метанола. В последнее время нанокомпозиты CuO-SiO 2 широко изучались в связи с тем, что SiO 2 проявляет высокую термическую стабильность и не влияет на физическую природу CuO или природу любого другого оксида металла при использовании в качестве носителя 18 . Для исследования роли структурно-текстурных свойств наноматериалов из силикатов меди в селективности по отношению к метилформиату были синтезированы три различных наноструктурных силиката меди с различной структурой (аморфная, MEL-структура и нанотрубка). Была предпринята тщательная структурно-текстурная характеристика катализаторов для определения природы, а также роли активных центров, ответственных за дегидрирование метанола.

Таким образом, наша цель состоит в том, чтобы разработать пористые наноструктурированные катализаторы из силиката меди и исследовать их перспективное применение в дегидрировании метанола. В последнее время нанокомпозиты CuO-SiO 2 широко изучались в связи с тем, что SiO 2 проявляет высокую термическую стабильность и не влияет на физическую природу CuO или природу любого другого оксида металла при использовании в качестве носителя 18 . Для исследования роли структурно-текстурных свойств наноматериалов из силикатов меди в селективности по отношению к метилформиату были синтезированы три различных наноструктурных силиката меди с различной структурой (аморфная, MEL-структура и нанотрубка). Была предпринята тщательная структурно-текстурная характеристика катализаторов для определения природы, а также роли активных центров, ответственных за дегидрирование метанола.

Экспериментальная часть

Материалы

Все реагенты, использованные в этой работе, были получены от Aldrich, Великобритания. Они использовались в том виде, в каком они были получены.

Они использовались в том виде, в каком они были получены.

Синтез наноматериалов из силиката меди (CuSil)

Аморфный CuSil [CuSil-AMOR]

Золь-гель метод был адаптирован для синтеза CuSil-AMOR образца 19 . Рассчитанные количества тетраэтилортосиликата и тригидрата нитрата меди растворяли в этаноле и воде (соотношение 1:1) в круглодонной колбе и нагревали содержимое до 50 °С после добавления известного количества щавелевой кислоты. Перемешивание продолжали при продолжающемся нагревании для удаления растворителя из прозрачного раствора и позволяли образовать гель. Полученный гель сушили в обычной электрической печи при 120 °С в течение 12 часов. Собранный образец затем измельчали в порошок и прокаливали в муфельной печи в токе воздуха при 500 °С в течение 5 часов.

Нанотрубки CuSil [CuSil-NT]

Образец CuSil-NT был синтезирован с использованием гидротермального метода, описанного в литературе 20 . Известное количество тригидрата нитрата меди (0,5 г) растворяли в 5 мл смешанного растворителя (дистиллированный H 2 O и этанол в соотношении 1:4). К этому добавляли 5 мл 0,5 М раствора силиката натрия с получением светло-голубого осадка, выливали в сосуд высокого давления из нержавеющей стали с тефлоновым покрытием и содержимое подвергали гидротермической обработке при 200 °С в течение 48 часов. После охлаждения сосуда содержимое фильтровали и промывали дистиллированной H 2 О и этанол. Наконец, материал сушили при 100°С в течение 2 часов, а затем прокаливали при 500°С в течение 5 часов.

К этому добавляли 5 мл 0,5 М раствора силиката натрия с получением светло-голубого осадка, выливали в сосуд высокого давления из нержавеющей стали с тефлоновым покрытием и содержимое подвергали гидротермической обработке при 200 °С в течение 48 часов. После охлаждения сосуда содержимое фильтровали и промывали дистиллированной H 2 О и этанол. Наконец, материал сушили при 100°С в течение 2 часов, а затем прокаливали при 500°С в течение 5 часов.

MEL структурированный CuSil [CuSil-MEL]

Синтез материала CuSil-MEL осуществлялся гидротермальным методом 21 . Обычно стехиометрические количества (1 CuO: 90 SiO 2 : 9 TBA 2 O: 6,5 Na 2 O: 1055 H 2 O) нитрата меди, тетраэтилортосиликата и гидроксида натрия смешивали в смеси этанол-вода. растворителя и перемешивали в течение 30 мин. К этому раствору при постоянном перемешивании добавляли расчетное количество гидроксида тетрабутиламмония (ТВАОН). Температуру смеси доводили до 0 °С, помещая колбу на баню со льдом (выдерживали 1 ч), а затем колбу переносили на баню с горячей водой для поддержания температуры колбы на уровне 50°С в течение 3 больше часов для получения геля. Полученный гель запаивали в сосуд высокого давления из нержавеющей стали с тефлоновым покрытием и подвергали термической обработке при 180 °С в течение 7 дней. После гидротермальной обработки автоклав гасили холодной водой, образовавшийся продукт отделяли центрифугированием и промывали дистиллированной водой. Промытый материал сушили при 100°С в течение 12 ч, а затем прокаливали при 500°С в течение 5 ч в токе воздуха.

Полученный гель запаивали в сосуд высокого давления из нержавеющей стали с тефлоновым покрытием и подвергали термической обработке при 180 °С в течение 7 дней. После гидротермальной обработки автоклав гасили холодной водой, образовавшийся продукт отделяли центрифугированием и промывали дистиллированной водой. Промытый материал сушили при 100°С в течение 12 ч, а затем прокаливали при 500°С в течение 5 ч в токе воздуха.

Характеристика синтезированных наноматериалов CuSil

Элементный состав синтезированных материалов определяли с использованием ИСП-АЭС, прибор Optima 7300DV (Perkin-Elmer). Измерения порошковой рентгеновской дифракции материалов CuSil проводились с использованием дифрактометра Bruker D8 с усовершенствованной мишенью с излучением Cu Kα (λ = 1,5405 Å). Обнаружение кристаллических фаз, присутствующих в приготовленных материалах, осуществлялось путем сравнения рентгенограмм с файлами JCPDS. Спектры FT-IR свежих и адсорбированных пиридином материалов CuSil были получены с использованием спектрометра Bruker D70. Сканирующие электронные микроскопические изображения образцов были получены на приборе JEOL JSM840A. Образец порошка прикрепляли к алюминиевому блоку с помощью двустороннего углеродного скотча и получали изображения при различном увеличении. ПЭМ-изображения синтезированных материалов были получены с использованием просвечивающего электронного микроскопа JEOL 2010, 200 kV. Изотермы адсорбции-десорбции азота для всех материалов были получены с использованием автоматизированной газосорбционной установки NOVA 3200e (Quantachrome, США). Удельная поверхность (S BET ) материалов определяли по уравнению Брунауэра-Эммета-Теллера (BET). Картины распределения пор по размерам образцов были получены с использованием метода NLDFT. Данные рентгеновского фотоэлектронного спектра для всех образцов были получены с использованием прибора SPECS GmbH XPS, как описано в нашей предыдущей публикации 22 . Измерения водородно-температурного программного восстановления (H 2 -TPR) проводили с использованием прибора Quantachrome CHEMBET 3000, оснащенного детектором теплопроводности.

Сканирующие электронные микроскопические изображения образцов были получены на приборе JEOL JSM840A. Образец порошка прикрепляли к алюминиевому блоку с помощью двустороннего углеродного скотча и получали изображения при различном увеличении. ПЭМ-изображения синтезированных материалов были получены с использованием просвечивающего электронного микроскопа JEOL 2010, 200 kV. Изотермы адсорбции-десорбции азота для всех материалов были получены с использованием автоматизированной газосорбционной установки NOVA 3200e (Quantachrome, США). Удельная поверхность (S BET ) материалов определяли по уравнению Брунауэра-Эммета-Теллера (BET). Картины распределения пор по размерам образцов были получены с использованием метода NLDFT. Данные рентгеновского фотоэлектронного спектра для всех образцов были получены с использованием прибора SPECS GmbH XPS, как описано в нашей предыдущей публикации 22 . Измерения водородно-температурного программного восстановления (H 2 -TPR) проводили с использованием прибора Quantachrome CHEMBET 3000, оснащенного детектором теплопроводности.

Каталитическое дегидрирование метанола (CH

3 OH)

Каталитическую активность синтезированных образцов CuSil для бескислородного парофазного дегидрирования CH 3 OH определяли с использованием микрореактора с неподвижным слоем. В качестве реакционной смеси использовали газообразный гелий, насыщенный парами метанола до 10 об. %. Скорость подачи реакционной смеси составляла 15 л ч -1 . Катализатор загружали в реактор в объеме 2 см 3 . Время контакта реакционной смеси с катализатором составляло 0,4 с. Каталитические опыты проводили в интервале температур 250–500 °С. Катализатор выдерживали в течение 30 мин при каждой температуре для достижения стационарного состояния. Анализ состава реакционной смеси на входе и выходе из реактора проводили с помощью газовой хроматографии. Для разделения компонентов смеси использовали хроматографическую колонку типа Porapak T. Для определения стабильности образцов температуру реактора повышали до температуры реакции (температуры максимального выхода целевого продукта на данном катализаторе) в течение 2 ч. Время испытаний образцов при установившейся температуре составило 48 ч.

Время испытаний образцов при установившейся температуре составило 48 ч.

Результаты и обсуждение

Рентгенограммы прокаленных образцов CuSil представлены на рис. 1. Рентгенограмма образца CuSil-NT показывает широкие дифракционные пики, которые согласуются с рентгенограммой фазы гидрата силиката меди [CuSiO 3 ·xH 2 O, JCPDS № 00–003–1152]. Рентгенограмма образца CuSil-AMOR показывает широкое отражение с центром при 2θ = 22°, аналогичное аморфному кремнезему, показывая, что этот образец обладает структурой аморфного силиката меди. Напротив, CuSil-MEL является высококристаллическим и демонстрирует характерные отражения из-за наличия структуры MEL 9.0019 23 . Никаких дополнительных дифракционных пиков из-за оксидов меди в трех образцах не наблюдалось, что указывает на эффективность принятых методов синтеза для получения чистых наноразмерных материалов из силиката меди.

Рисунок 1

Рентгенограммы прокаленных образцов CuSil.

Изображение полного размера

В ИК-Фурье-спектре образца CuSil-NT (рис. 2) присутствуют две полосы при 3620 см −1 и 673 см −1 , которые можно отнести к колебаниям растяжения и изгиба. гидроксильных групп, присоединенных к атомам меди. Две полосы появились при 3450 см −1 и 1630 см −1 можно отнести к валентным и деформационным колебаниям адсорбированных молекул воды. Резкая полоса, наблюдаемая при 500 см -1 , обусловлена деформационными колебаниями Cu-O-Si, а наиболее интенсивная полоса при 1035 см -1 может быть приписана валентным колебаниям Si-O силикатных тетраэдров 24 . Остальные две полосы при 825 см −1 и 775 см −1 можно отнести к валентным колебаниям силикатных цепочек 24 . В спектре ИК-Фурье образца CuSil-MEL обнаружены полосы поглощения при 460, 550 и 790 см -1 , что может быть связано с наличием структуры MEL в синтезированном образце 25 . Полоса -1 при 460 см может быть отнесена к деформационным колебаниям связей O-Si-O, а полосы при 550 и 790 см -1 обусловлены симметричными валентными колебаниями тетраэдрической связи и колебаниями двойного кольца соответственно 26 .

Полоса -1 при 460 см может быть отнесена к деформационным колебаниям связей O-Si-O, а полосы при 550 и 790 см -1 обусловлены симметричными валентными колебаниями тетраэдрической связи и колебаниями двойного кольца соответственно 26 .

Рисунок 2

FTIR-спектры прокаленных образцов CuSil.

Изображение полного размера

Полоса, появившаяся на 1650 см −1 , обусловлена деформационными колебаниями H-OH молекул H 2 O, связанных со структурой MEL. В спектре FT-IR образца Cu-MEL также была обнаружена полоса при 3550 см -1 , которая обусловлена валентными колебаниями физически адсорбированных молекул H 2 O в структуре MEL. В спектре FT-IR образца CuSil-AMOR обнаружена полоса δ (-OH) при 670 см −1 и плечо от ν (Si-O) на 1042 см −1 , а также асимметричное валентное колебание Si-O от SiO 2 на 1100 см −1 7 920 2. Важно отметить, что характерное поглощение около 630 см −1 для CuO наблюдалось не во всех образцах, что свидетельствует об отсутствии частиц CuO в синтезированных образцах 28 .

Важно отметить, что характерное поглощение около 630 см −1 для CuO наблюдалось не во всех образцах, что свидетельствует об отсутствии частиц CuO в синтезированных образцах 28 .

СЭМ- и ТЭМ-изображения синтезированных образцов CuSil показаны на рис. 3. СЭМ-микрофотографии показывают, что три образца содержали кристаллиты с разным типом морфологии. Морфология образцов различна из-за того, что для синтеза образцов применялись три разные процедуры подготовки. Размер частиц можно точно рассчитать с помощью ПЭМ-анализа. Образец CuSil-AMOR содержал сферические и червеобразные частицы размером от 15 до 25 нм. На рисунке 3 показано, что образец CuSil-MEL состоит в основном из сферических частиц диаметром 25 нм, и некоторые частицы в этом образце были агрегированы в виде сфероидов, упакованных вместе случайным образом. Образец CuSil-NT состоит из большого количества накопленных нанотрубок, как показано на рис. 3. Большинство нанотрубок расположены горизонтально на поверхности образца, а диаметр всех нанотрубок имеет узкое распределение по размерам. Репрезентативное ПЭМ-изображение образца CuSil-NT показано на рисунке, на котором диаметр и длина составляют около 20 нм и 300 нм соответственно.

Репрезентативное ПЭМ-изображение образца CuSil-NT показано на рисунке, на котором диаметр и длина составляют около 20 нм и 300 нм соответственно.

Рисунок 3

СЭМ и ПЭМ изображения прокаленных образцов CuSil.

Изображение с полным размером

Изотермы адсорбции-десорбции N 2 и картины распределения пор по размерам (на вставке) прокаленных образцов CuSil представлены на рис. 4. Синтезированные материалы CuSil проявляют изотермы IV типа с h3- типа петель гистерезиса, что свидетельствует о том, что материалы обладают мезопористой структурой 29 . Небольшой наклон изотерм адсорбции-десорбции при низких относительных давлениях показывает, что эти образцы обладают относительно небольшим количеством пор микроразмера, за исключением того, что наклон относительно выше в случае образца CuSil-AMOR, что также четко наблюдается при размере пор BJH. закономерности распределения образцов. Основные текстурные характеристики синтезированных материалов представлены в таблице 1.

Рисунок 4

N 2 Изотермы адсорбции-десорбции и модели распределения пор по размерам (вставка) образцов CuSil.

Таблица 1 Текстурные свойства образцов CuSil.

Полноразмерная таблица

Образец CuSil-NT имел площадь поверхности по БЭТ и объем пор 365 м 2 г -1 и 0,592 см 3 г -1 соответственно. Этот образец продемонстрировал узкое распределение пор по размерам с центром в 3,2 нм, что ниже, чем у двух других образцов. Образец CuSil-MEL продемонстрировал большой объем пор, около 2,523 см 9 .0019 -3 г -1 и высокой удельной поверхностью 552 м 2 г -1 в основном из-за того, что этот образец обладал внутрикристаллическими мезопорами, что обуславливало высокую пористость.

Анализ XPS был выполнен для понимания электронного состояния элементов Cu, Si и O в термически обработанных образцах CuSil. Рентгеновские фотоэлектронные спектры материалов после деконволюции показаны на рис. 5. Ранее указывалось, что энергия связи (BE) для Cu 2p 3/2 уровень фотоэлектронного ядра в Cu + и Cu 2+ составляет 932,4 эВ и 933,5 эВ соответственно 30 . Также сообщалось, что материалы, которые содержали частицы Cu 2+ , демонстрируют сильные сателлитные XP-пики с BE на 6–10 эВ выше пиков основного уровня ядра, и эти сателлитные пики не появляются в материалах, содержащих Cu + разновидностей . 31 . Три образца CuSil продемонстрировали два XP-пика, соответствующие соединениям Cu; первый пик с Cu 2p 3/2 BE 933,2 эВ и второй на 935,4 эВ. Пик при 933,2 эВ соответствует частицам Cu 2+ . Пик при 935,4 эВ можно отнести к разновидностям Cu в сетке Cu-O-Si. Моссер и др. . 32 также наблюдал BE 935 эВ для частиц Cu в природных и синтетических минералах силиката меди.

Рентгеновские фотоэлектронные спектры материалов после деконволюции показаны на рис. 5. Ранее указывалось, что энергия связи (BE) для Cu 2p 3/2 уровень фотоэлектронного ядра в Cu + и Cu 2+ составляет 932,4 эВ и 933,5 эВ соответственно 30 . Также сообщалось, что материалы, которые содержали частицы Cu 2+ , демонстрируют сильные сателлитные XP-пики с BE на 6–10 эВ выше пиков основного уровня ядра, и эти сателлитные пики не появляются в материалах, содержащих Cu + разновидностей . 31 . Три образца CuSil продемонстрировали два XP-пика, соответствующие соединениям Cu; первый пик с Cu 2p 3/2 BE 933,2 эВ и второй на 935,4 эВ. Пик при 933,2 эВ соответствует частицам Cu 2+ . Пик при 935,4 эВ можно отнести к разновидностям Cu в сетке Cu-O-Si. Моссер и др. . 32 также наблюдал BE 935 эВ для частиц Cu в природных и синтетических минералах силиката меди. Был проведен количественный анализ частиц, соответствующих различным поверхностным частицам, и полученные результаты сведены в таблицу 2. Очевидно, что образцы CuSil-MEL и CuSil-NT содержали больше поверхностных частиц Cu-O-Si, чем образец CuSil-AMOR.

Был проведен количественный анализ частиц, соответствующих различным поверхностным частицам, и полученные результаты сведены в таблицу 2. Очевидно, что образцы CuSil-MEL и CuSil-NT содержали больше поверхностных частиц Cu-O-Si, чем образец CuSil-AMOR.

Рисунок 5

XP-спектры образцов CuSil после деконволюции.

Изображение полного размера

Таблица 2 Объемный и поверхностный элементный состав и кислотность образцов CuSil.

Полный размер таблицы

Наблюдаемые XP-спектры O 1s в образцах CuSil являются широкими, а деконволюция пиков дает два разных типа частиц O 1s с BE в диапазоне 529,8–530,7 эВ и 531,5– 532 эВ. Пик O 1s появился в диапазоне 5290,8–530,7 эВ может быть отнесено к кислороду в разновидностях Cu-Si-O, а пик в диапазоне 531,5–532 эВ согласуется с кислородом на уровне ядра в оксидах Cu и Si 33 . Пики Si 2p для трех образцов CuSil также включены в рисунок. Наблюдаемая энергия связи 102,9 эВ для Si 2p в образцах CuSil-NT и CuSil-MEL предполагает, что поверхностные частицы Si находятся в силикатной структуре, поскольку BE выше для SiO 2 (103,5 эВ) 34 . Однако образец CuSil-AMOR четко демонстрировал Si 2p пик при 103,5 эВ, соответствующий силикатным частицам, наблюдаемый сдвиг в энергии связи может быть связан с присутствием большего количества поверхностных частиц SiO 2 в этом образце.

Наблюдаемая энергия связи 102,9 эВ для Si 2p в образцах CuSil-NT и CuSil-MEL предполагает, что поверхностные частицы Si находятся в силикатной структуре, поскольку BE выше для SiO 2 (103,5 эВ) 34 . Однако образец CuSil-AMOR четко демонстрировал Si 2p пик при 103,5 эВ, соответствующий силикатным частицам, наблюдаемый сдвиг в энергии связи может быть связан с присутствием большего количества поверхностных частиц SiO 2 в этом образце.

Кислотные свойства образцов CuSil исследованы с помощью спектров FT-IR после адсорбции пиридина. ИК-спектры материалов CuSil, адсорбированных пиридином, представлены на рис. 6. Сообщалось, что две полосы при 1450 см -1 и 1610 см -1 , соответствующие молекулам пиридина, взаимодействовали с кислотными центрами Льюиса (L) и полосы 1545 см -1 и 1635 см -1 можно отнести к пиридину, взаимодействующему с бренстедовскими (B) кислотными центрами 35 . Полосы около 1490 см -1 представляют молекулы пиридина, связанные как с кислотными центрами L, так и с B 36 . Синтезированные образцы CuSil демонстрировали полосы, связанные как с кислотными центрами Льюиса, так и с кислотными центрами Бренстеда, и количественную оценку количества кислотных центров Льюиса и Бренстеда проводили с использованием описанной процедуры 37 . Результаты представлены в таблице 2. Видно, что образец CuSil-NT обладает более высоким количеством кислотных центров Льюиса и Бренстеда, чем два других образца CuSil. В основном это связано с тем, что материал CuSil-NT обладает большим количеством поверхностных силанольных групп и Cu 2+ видов, чем два других образца, которые связаны с кислотными центрами Бренстеда и Льюиса 38 .

Полосы около 1490 см -1 представляют молекулы пиридина, связанные как с кислотными центрами L, так и с B 36 . Синтезированные образцы CuSil демонстрировали полосы, связанные как с кислотными центрами Льюиса, так и с кислотными центрами Бренстеда, и количественную оценку количества кислотных центров Льюиса и Бренстеда проводили с использованием описанной процедуры 37 . Результаты представлены в таблице 2. Видно, что образец CuSil-NT обладает более высоким количеством кислотных центров Льюиса и Бренстеда, чем два других образца CuSil. В основном это связано с тем, что материал CuSil-NT обладает большим количеством поверхностных силанольных групп и Cu 2+ видов, чем два других образца, которые связаны с кислотными центрами Бренстеда и Льюиса 38 .

Рисунок 6

FTIR-спектры образцов CuSil после адсорбции пиридина.

Полноразмерное изображение

Картины H 2 -температурно-программируемого восстановления (H 2 -TPR) для трех прокаленных материалов CuSil представлены на рис. 7. Картины H 2 -TPR для указанных материалов что три образца CuSil имеют один главный пик восстановления, который может быть отнесен к восстановлению Cu 2+ видов до металлической меди (Cu°). Однако температура пика восстановления варьировалась от 240 до 320 °C, при этом оба образца CuSil-AMOR CuSil-NT имеют самую низкую температуру пика восстановления, тогда как образец CuSil-MEL имеет пик температуры восстановления около 320 °C. Это наблюдение указывает на то, что образцы CuSil-AMOR и CuSil-NT легче восстанавливаются, чем образец CuSil-MEL. Наблюдения по результатам ТПВ H 2 показывают, что структура силиката меди влияет на способность к восстановлению соединений Cu.

7. Картины H 2 -TPR для указанных материалов что три образца CuSil имеют один главный пик восстановления, который может быть отнесен к восстановлению Cu 2+ видов до металлической меди (Cu°). Однако температура пика восстановления варьировалась от 240 до 320 °C, при этом оба образца CuSil-AMOR CuSil-NT имеют самую низкую температуру пика восстановления, тогда как образец CuSil-MEL имеет пик температуры восстановления около 320 °C. Это наблюдение указывает на то, что образцы CuSil-AMOR и CuSil-NT легче восстанавливаются, чем образец CuSil-MEL. Наблюдения по результатам ТПВ H 2 показывают, что структура силиката меди влияет на способность к восстановлению соединений Cu.

Рисунок 7

H 2 — TPR образцы CuSil.

Увеличить

Каталитическое дегидрирование метанола

Все катализаторы прошли испытания на дегидрирование метанола; метилформиат и диметиловый эфир наблюдались в качестве основных продуктов реакции, а также наблюдалось небольшое количество метана в исследуемых условиях реакции. Все результаты, представленные в данной работе, были получены в стационарных условиях. Первоначально было изучено влияние температуры реакции на конверсию метанола и селективность по метилформиату на катализаторах CuSil (таблица 3) при GHSV 250 ч −1 . Необработанные образцы SiO 2 и CuO также тестировали для сравнения их каталитической активности с образцами CuSil. Было замечено, что чистые образцы SiO 2 и CuO проявляли низкую активность. Можно заметить, что SiO 2 и CuO высокоселективны по отношению к метилформиату, но конверсия метанола очень низкая, так как выходы не превышают 4%. Следовательно, активность катализатора просто связана с образованием структур силиката меди. Синтезированные образцы CuSil активны и селективны в отношении образования метилформиата.

Все результаты, представленные в данной работе, были получены в стационарных условиях. Первоначально было изучено влияние температуры реакции на конверсию метанола и селективность по метилформиату на катализаторах CuSil (таблица 3) при GHSV 250 ч −1 . Необработанные образцы SiO 2 и CuO также тестировали для сравнения их каталитической активности с образцами CuSil. Было замечено, что чистые образцы SiO 2 и CuO проявляли низкую активность. Можно заметить, что SiO 2 и CuO высокоселективны по отношению к метилформиату, но конверсия метанола очень низкая, так как выходы не превышают 4%. Следовательно, активность катализатора просто связана с образованием структур силиката меди. Синтезированные образцы CuSil активны и селективны в отношении образования метилформиата.