Определить скорость резания при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

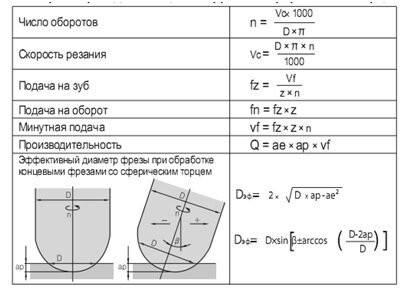

Формулы и определения для фрезерования

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

|

Параметр |

Значение |

Метрические единицы |

Дюймовые единицы |

|

ae |

Ширина фрезерования |

мм |

дюйм |

|

ap |

Осевая глубина резания |

мм |

дюйм |

|

DCap |

Диаметр резания при глубине резания ap |

мм |

дюйм |

|

Dm |

Обрабатываемый диаметр (диаметр детали) |

мм |

дюйм |

|

fz |

Подача на зуб |

мм |

дюйм |

|

fn |

Подача на оборот |

мм/об |

дюйм |

|

N |

Частота вращения шпинделя |

об/мин |

об/мин |

|

vc |

Скорость резания |

м/мин |

фут/мин |

|

ve |

Эффективная скорость резания |

мм/мин |

дюйм/мин |

|

vf |

Минутная подача |

мм/мин |

дюйм/мин |

|

zc |

Эффективное число зубьев |

шт.

|

шт. |

|

hex |

Максимальная толщина стружки |

мм |

дюйм |

|

hm |

Средняя толщина стружки |

мм |

дюйм |

|

kc |

Удельная сила резания |

Н/мм2 |

Н/дюйм2 |

|

Pc |

Потребляемая мощность |

кВт |

л.с. |

|

Mc |

Крутящий момент |

Н·м |

фунт-сила/фут |

|

Q |

Скорость съёма металла |

см3/мин |

дюйм3/мин |

|

KAPR |

Главный угол в плане |

град |

|

|

PSIR |

Угол в плане (дюйм.  ) )

|

|

град |

|

BD |

Диаметр корпуса |

мм |

дюйм |

|

DC |

Диаметр резания |

мм |

дюйм |

|

LU |

Рабочая длина |

мм |

дюйм |

Основные определения

-

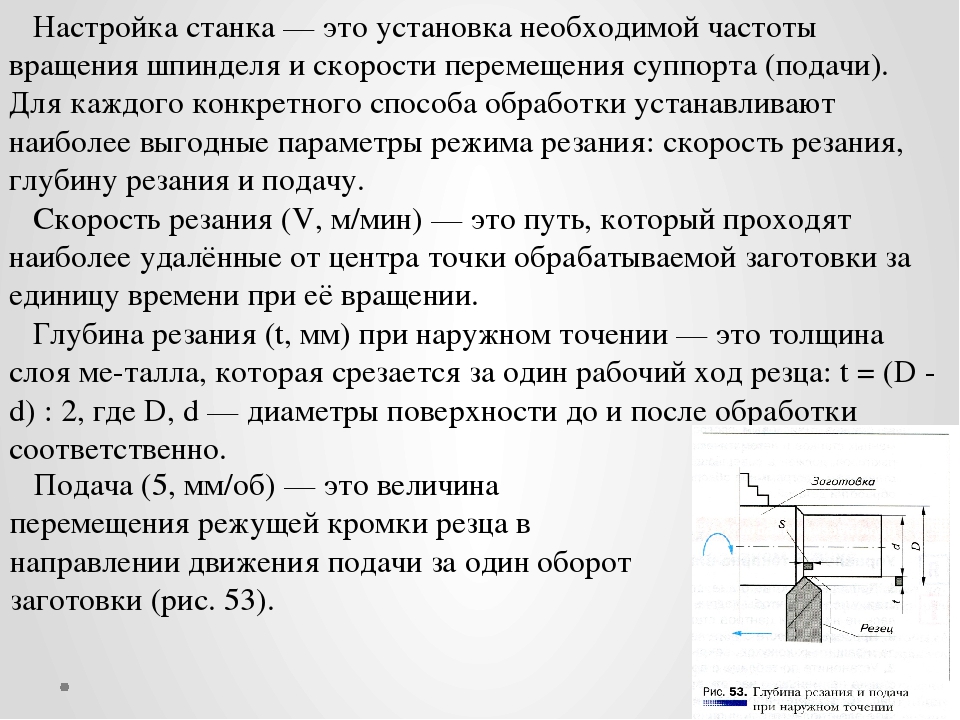

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки. -

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

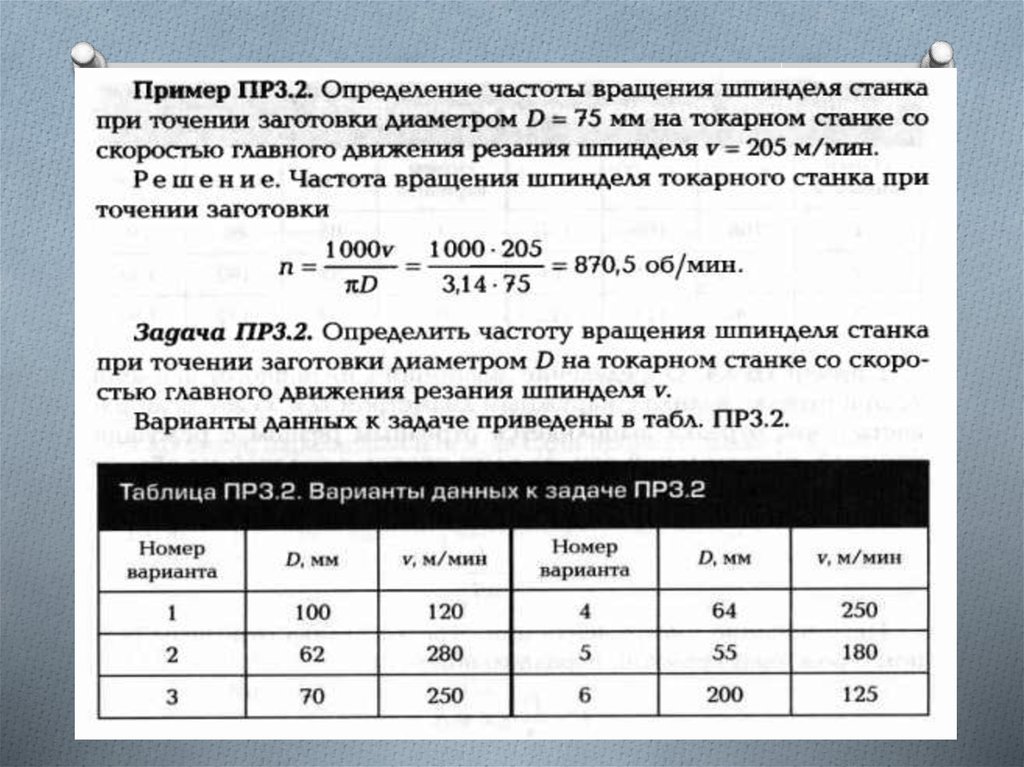

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции. -

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки. -

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки. -

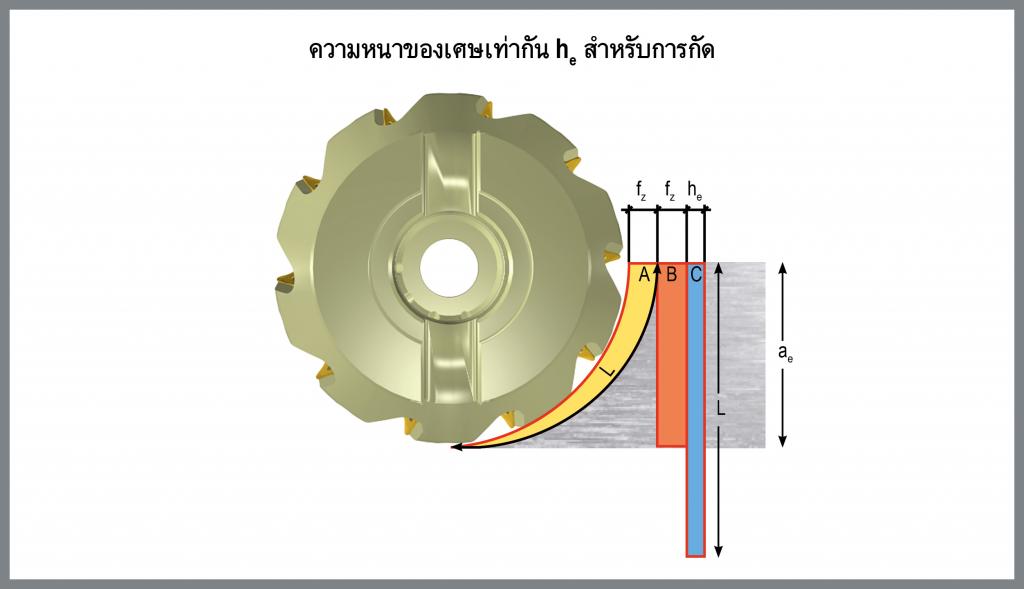

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи. -

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи. -

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2 -

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf). -

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

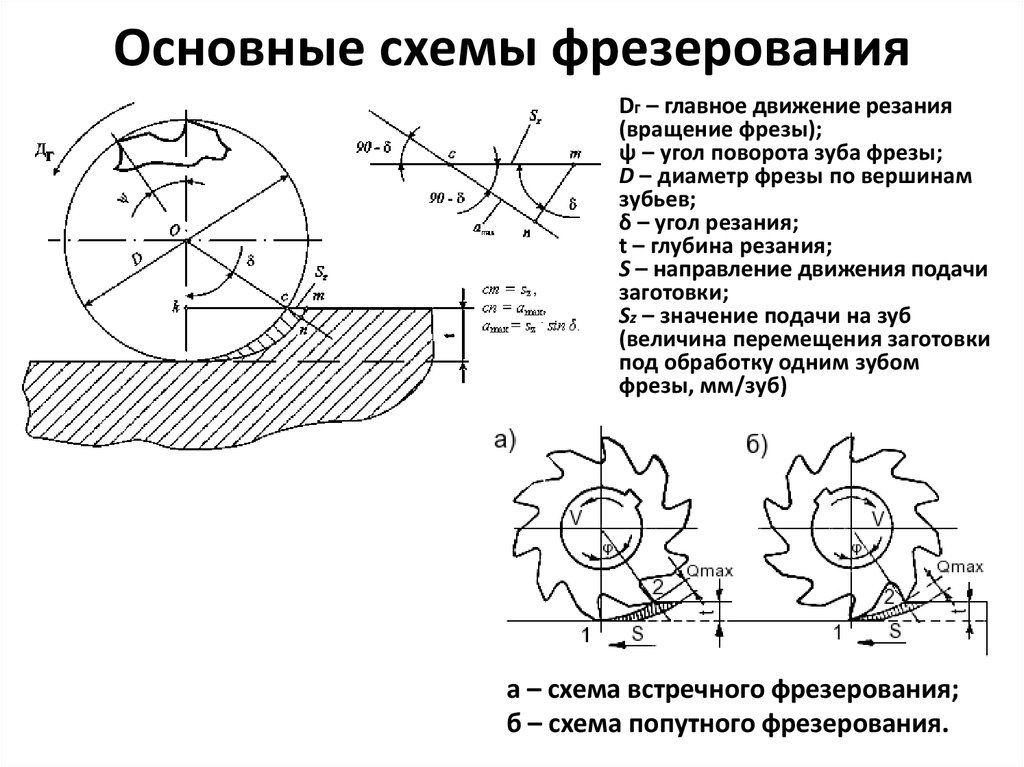

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z. -

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция). -

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z. -

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента. -

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

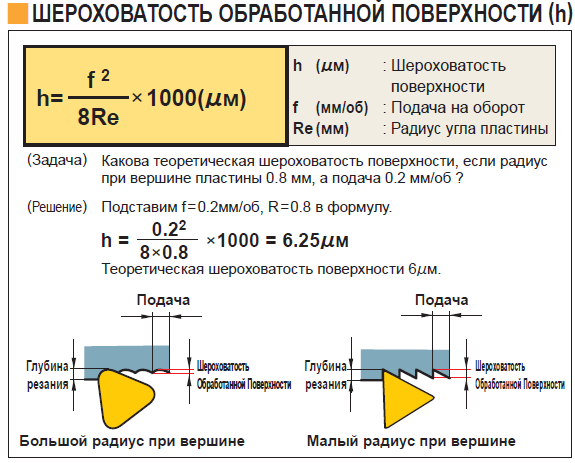

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc. -

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

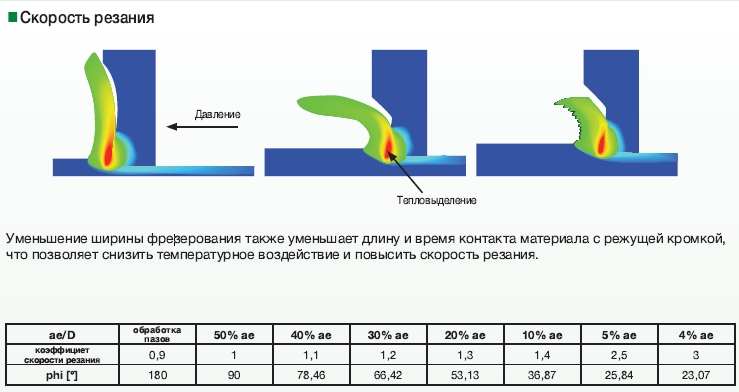

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах. -

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы. -

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки. -

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев -

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

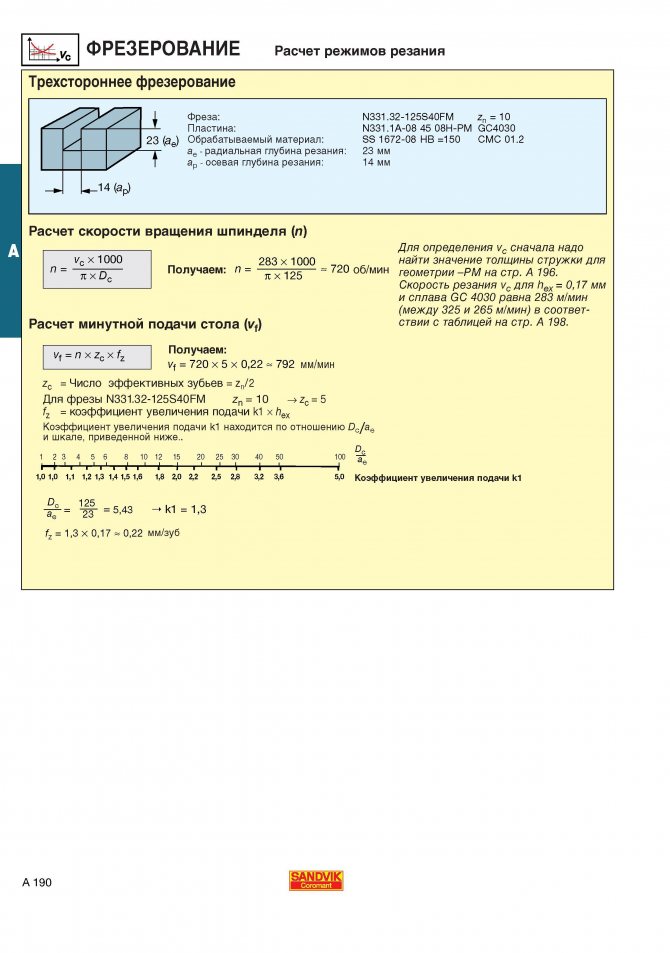

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Скорость резания при фрезеровании, точении и других видах механической обработки деталей

Расчет режимов резания – это важнейший этап при изготовлении любой детали. Очень важно, чтобы он был рациональным. Это обуславливается тем, что для различных механических операций необходимо индивидуально подбирать скорость резания, частоту вращения шпинделя, величину подачи, а также толщину снимаемого слоя. Рациональный режим – это такой, во время которого затраты на производство будут минимальными, а качество полученного изделия – максимально точным.

Очень важно, чтобы он был рациональным. Это обуславливается тем, что для различных механических операций необходимо индивидуально подбирать скорость резания, частоту вращения шпинделя, величину подачи, а также толщину снимаемого слоя. Рациональный режим – это такой, во время которого затраты на производство будут минимальными, а качество полученного изделия – максимально точным.

Основные принципы расчетов

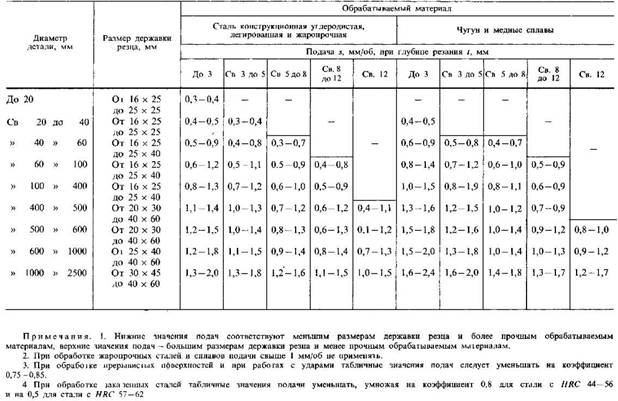

Для того чтобы изготовить деталь с необходимыми размерами и классом точности, в первую очередь выполняют ее чертеж и расписывают маршрутную технологию. Кроме того, очень важно выбрать правильную заготовку (поковка, штамповка, прокат) и необходимый материал, из которого будет изготавливаться изделие. Выбор режущего инструмента – также довольно важная задача. Для каждой отдельной операции выбирается необходимый инструмент (резец, фреза, сверло, зенкер).

Помимо этого, для каждого пункта, написанного в маршрутной технологии, выполняется отдельный процесс, даже если он применяется к одной и той же рабочей поверхности. Например, нужно сделать отверстие D = 80 мм и нарезать внутреннюю метрическую резьбу с шагом Р = 2 мм. Для каждой из операций нужно отдельно подобрать такие значения, как глубина резания, скорость резания, число оборотов, а кроме того, подобрать режущий инструмент.

Например, нужно сделать отверстие D = 80 мм и нарезать внутреннюю метрическую резьбу с шагом Р = 2 мм. Для каждой из операций нужно отдельно подобрать такие значения, как глубина резания, скорость резания, число оборотов, а кроме того, подобрать режущий инструмент.

Требуемое качество поверхности

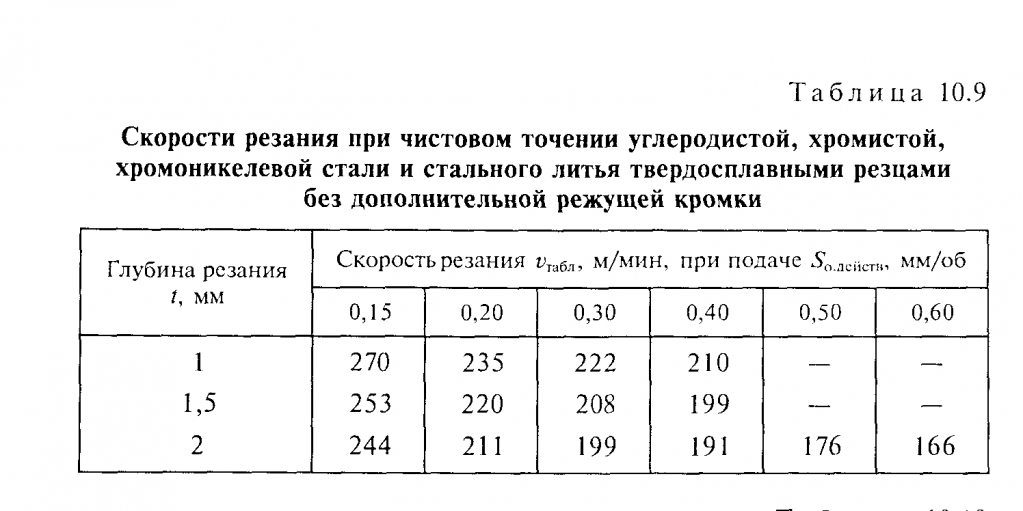

Важно учитывать также и вид обработки (чистовая, черновая и получистовая), ведь выбор коэффициентов в расчетах зависит от этих параметров. Как правило, во время черновой обработки скорость резания гораздо больше, чем при чистовой. Это объясняется так: чем лучше качество обрабатываемой поверхности, тем меньше должна быть её скорость. Интересно, что при точении титановых сплавов величина шероховатости увеличивается при высоких показателях, так как в зоне обработки возникают сильные колебания, а вот на параметры Ra и Rz она абсолютно не влияет.

Факторы, влияющие на скорость резания при фрезеровании и других операциях

На выбор расчетов влияет огромное количество факторов. Все они отличаются между собой в зависимости от вида обработки детали. Например, для рассверливания отверстий, можно выбрать подачу в два раза больше, чем для сверления. Кроме того, этот показатель при обработке без ограничивающих факторов выбирают максимально допустимым, согласно прочности используемого инструмента. При строгании и прорезании пазов в основную формулу режима резания добавляют коэффициент, который учитывает ударную нагрузку – Kv.

Все они отличаются между собой в зависимости от вида обработки детали. Например, для рассверливания отверстий, можно выбрать подачу в два раза больше, чем для сверления. Кроме того, этот показатель при обработке без ограничивающих факторов выбирают максимально допустимым, согласно прочности используемого инструмента. При строгании и прорезании пазов в основную формулу режима резания добавляют коэффициент, который учитывает ударную нагрузку – Kv.

При нарезании резьбы очень важно обращать внимание на выбор режущего инструмента, так как при использовании резца в упор необходим ручной отвод, а значит, и скорость должна быть минимальной.

Скорость резания при фрезеровании зависит от диаметра рабочего инструмента (D) и ширины поверхности (В). Более того, при обработке стальных поверхностей торцевыми фрезами обязательно располагать заготовку несимметрично относительно режущего инструмента. Если же пренебречь данным правилом, то её стойкость может значительно снизиться.

Это очень важный показатель, который влияет на расчет скорости резания. Он обозначает период работы режущего инструмента до момента его затупления. Период стойкости увеличивают при многоинструментальной обработке.

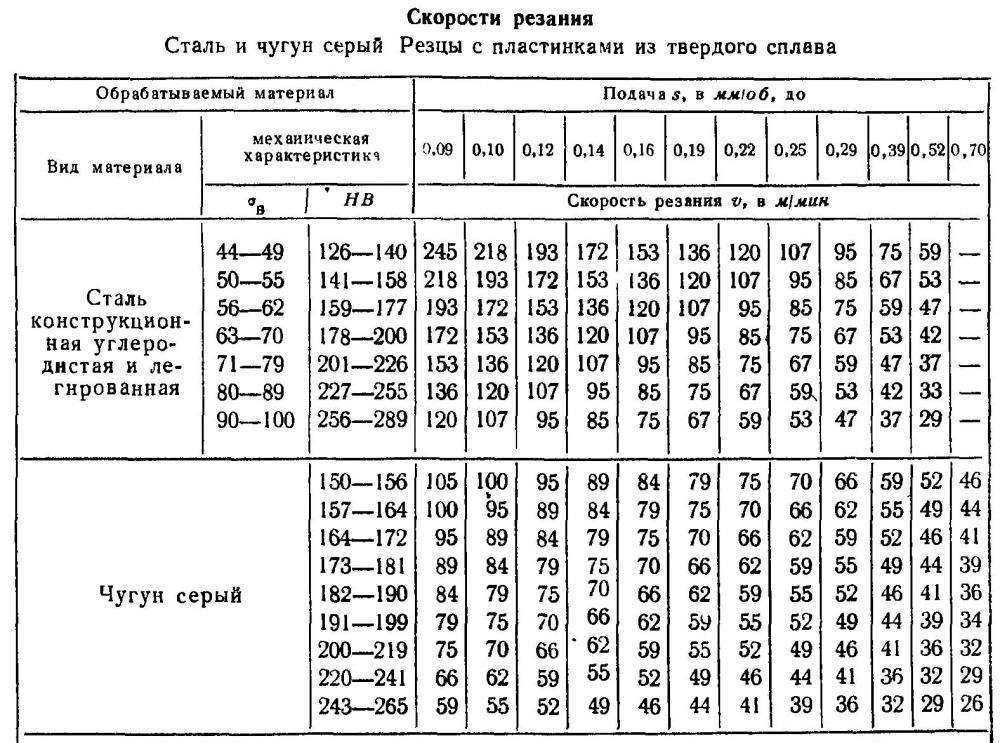

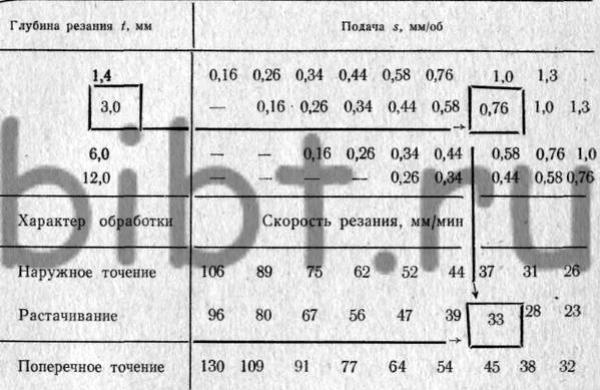

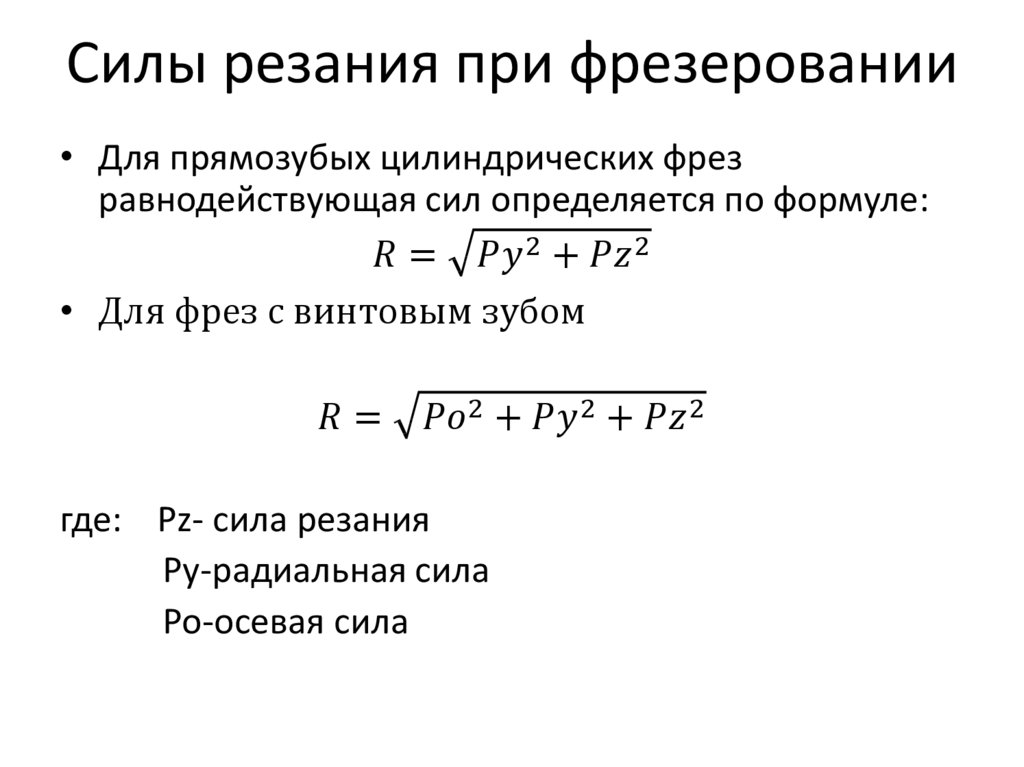

Основные формулы

Скорость резания при любой операции в первую очередь зависит от выбранного режущего инструмента, от материала заготовки, от глубины и величины подачи. На ее формулу влияет и способ механической обработки. Определить скорость резания можно как табличным методом, так и при помощи расчета. Так, при растачивании, а также наружном, поперечном и продольном точении используют указанную ниже формулу.

Чем данный расчет отличается от остальных? При фасонном точении, прорезании и отрезании глубина резания не учитывается. Но в некоторых случаях может также браться такая величина, как ширина прореза. Напрмер, при обработке вала шириной будет считаться её диаметр, а при вытачивании канавки – её глубина. За счет того что при прорезании выполнить отвод резца достаточно трудно, подачу выбирают не больше 0,2 мм/об, а скорость резания – 10–30 мм/мин. Также можно выполнить расчет по другой формуле.

Также можно выполнить расчет по другой формуле.

При сверлении, зенкеровании, рассверливании и развертывании очень важно правильно определить скорость резания и подачу. При слишком больших значениях режущий инструмент может «сгореть» или же сломаться. Для вычислений при сверлении используется формула, приведенная ниже.

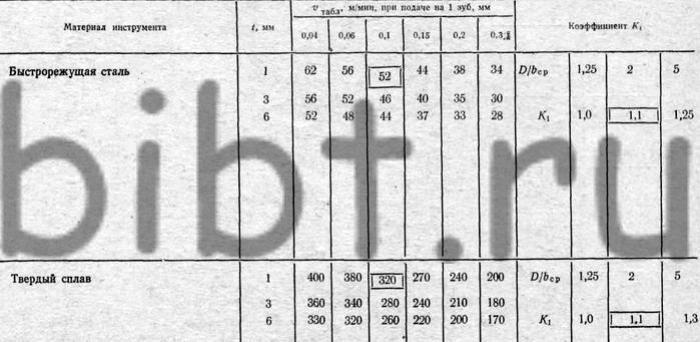

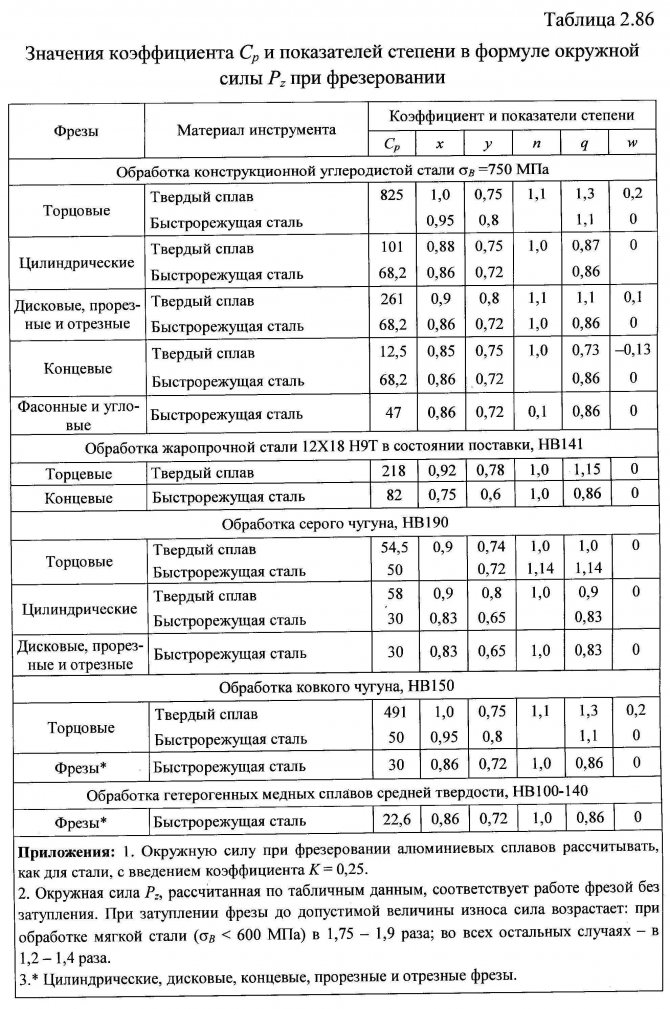

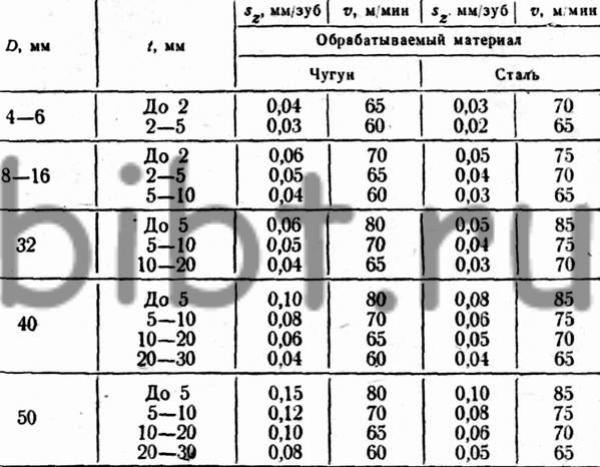

Скорость резания при фрезеровании зависит от диаметра фрезы, количества зубьев и ширины обрабатываемой поверхности. Выбираемая глубина обуславливается жесткостью и мощностью станка, а также припусками на сторону. Значение стойкости фрезы зависит от её диаметра. Так, если D = 40-50 мм, то Т = 120 мин. А когда D находится в диапазоне 55–125 мм, показатель T равняется 180 мин. Скорость резания при фрезеровании имеет формулу, приведенную на фото.

Обозначения:

Cv – коэффициент, который зависит от механических свойств обрабатываемой поверхности.

Т – стойкость режущего инструмента.

S – величина подачи.

t – глубина резания.

B – ширина фрезерования

z – число зубьев фрезы.

D – диаметр, обрабатываемого отверстия (в некоторых случаях режущего инструмента, например, сверла)

m, x, y – показатели степеней (выбираются из таблиц), которые определяются для конкретных условий резания и, как правило, имеют значения m=0,2; х=0,1; у= 0,4.

Kv – поправочный коэффициент. Он необходим, так как вычисления проводятся при помощи коэффициентов, взятых из таблиц. Его использование позволяет получить действительное значение скорости резания с учетом определенных значений упомянутых выше факторов.

Табличный и программный способ

Поскольку выполнения расчетов – это достаточно трудоёмкий процесс, в специализированной литературе и на различных интернет-ресурсах существуют специальные таблицы, в которых уже указываются необходимые параметры. Кроме того, существуют программы, которые сами выполняют расчет режимов резания. Для этого выбирается необходимый вид механической обработки и вводятся такие показатели, как материал заготовки и режущего инструмента, необходимые размеры, глубина, квалитеты точности. Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.

Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.

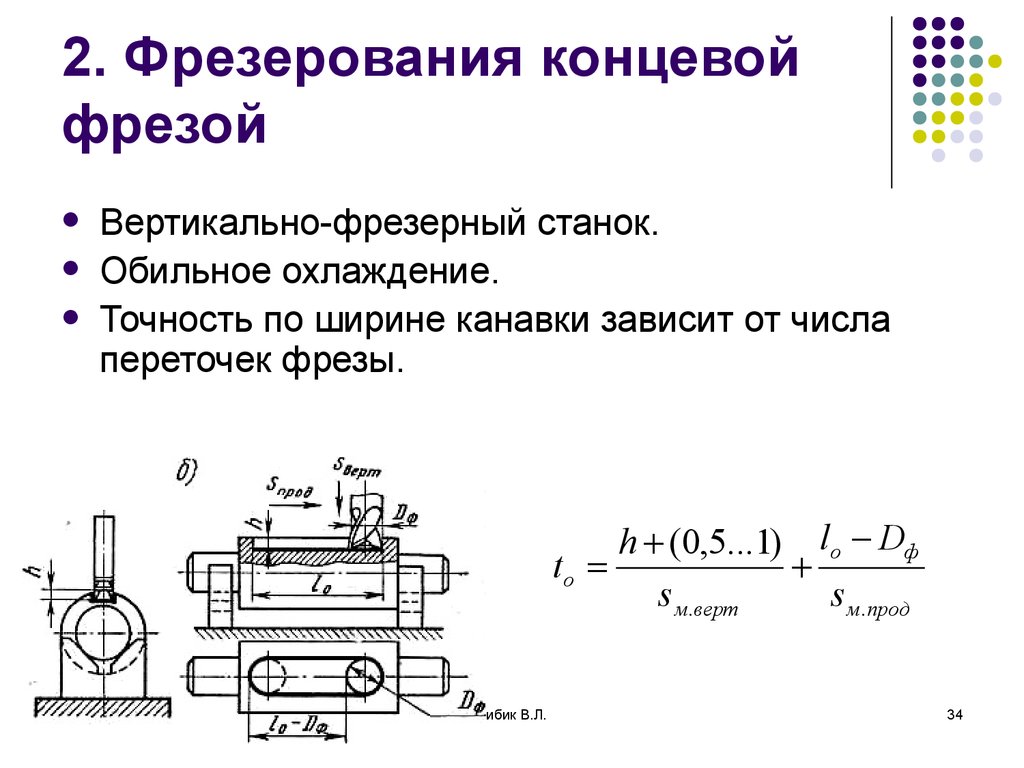

Режим резания при фрезеровании: расчет, определение, нормативы

Фрезерование – это далеко не самая простая операция по обработке металлов и других материалов, которая не всегда в деталях известна среднестатистическому человеку. Дело в том, что для этого процесса необходимо специальное устройство, которое называется фрезой – его можно найти на многих предприятиях, фабриках, заводах. Как происходит этот процесс? В данном случае в нем участвует режущий инструмент и заготовка. Режущим инструментом является сама фреза – она совершает вращательные движения, в отличие от самой заготовки, которая с помощью станка совершает поступательные движения по направлению к фрезе. В результате получается такой тип обработки, который сложно было бы повторить с помощью любого другого инструмента. Однако в данной статье не будет рассмотрена поверхностная информация – данный материал рассчитан на тех, кто уже более-менее знаком с процессом фрезерования. Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

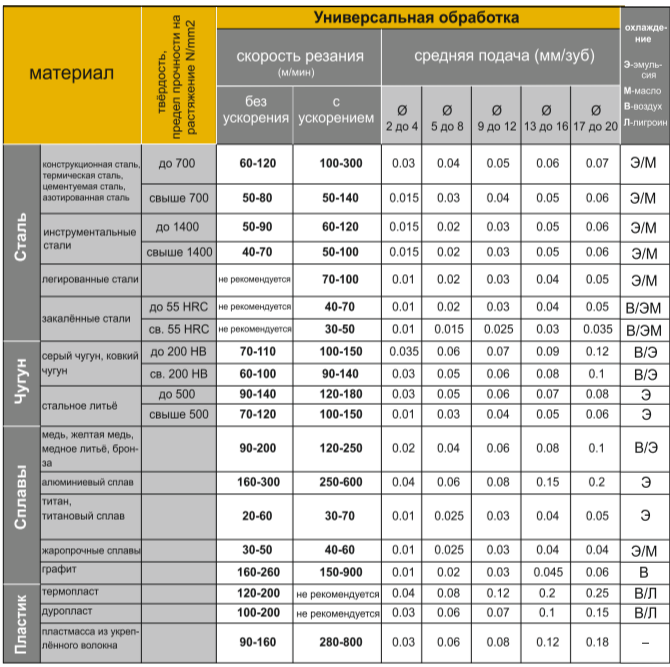

Все, что нужно знать

Итак, в каждом пункте будет указано, какой именно материал рассматривается, а также его твердость по методу Бриннеля – самому известному и распространенному из всех способов определения твердости тел. Измеряются они в HB, то есть единицах твердости Бриннеля. Далее будет определяться скорость резания, которая указывается в метрах в минуту (м/мин). Здесь вам стоит обратить особое внимание на то, что это не обороты фрезы, а именно абсолютно другой параметр. Данный параметр будет рассматриваться в нескольких примерах – если материал, который обрабатывается фрезой, не имеет никакого дополнительного покрытия, а также если фреза имеет разные типы покрытия TI-NAMITE. Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Стали общего применения

Итак, первый материал, который рассматривается в данной статье – это стали общего применения. Какой режим резания использовать для такого материала? В первую очередь нужно определить твердость материала. Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту.

Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Цементируемые стали

Режимы резания при обработке цементируемых сталей будут зависеть от твердости материала. Если она составляет менее 235 единиц Бриннеля, то и скорость резания будет соответствующей – от 100 до 140 метров в минуту. При твердости менее 285НВ показатель падает – от 80 до 110 метров в минуту. Но при этом не стоит забывать также и о подаче на зуб. В принципе, про нее можно много не говорить, потому что она не отличается от того, что вы уже видели в предыдущем пункте. В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

Азотируемые стали

Расчет режимов резания при обработке азотируемых сталей ничем не отличается от предыдущих случаев – только в данном случае материалы является немного более твердыми, чем прошлые, поэтому вам не стоит удивляться тому, что скорость резки здесь будет от 90 до 125 метров в минуту при менее твердой стали и от 70 до 95 метров в минуту при более твердом материале. Что касается подачи на зуб, то в первом случае здесь вполне стандартный разбег шага – от 0.008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

Среднеуглеродистые стали

Среднеуглеродистые стали является очень распространенными, а самое главное – существует несколько различных уровней их твердости. И, естественно, у каждой из них будет своя скорость резки. Например, первые два типа стали имеют одинаковый показатель, если у фрезы нет покрытия – 80 метров в минуту. Но при максимальном покрытии у первого типа скорость возрастает до 110 метров в секунду, а у второго – только до 85 метров в секунду. Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Инструментальные стали

Инструментальные стали по твердости делятся на еще больше видов, чем среднеуглеродистые, поэтому режимы резания при фрезеровании инструментальной стали могут быть многочисленными. Если кратко рассказать именно об этой стали, то есть пять видов твердости: менее 230НВ, менее 285НВ, менее 340НВ, менее 395НВ и более 395НВ. Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Как выбрать режим?

Выбор режимов резания производится довольно просто – на каждой фрезе имеется переключатель, который позволят вам контролировать скорость вращения режущего инструмента. С помощью этого маленького переключателя вы можете задать примерное значение оборотов в минуту, и тогда ваш станок будет работать именно на этом уровне. Собственно говоря, это и является режимом резания, но такой простой процесс имеет за собой большое количество расчетов, о которых речь пойдет далее. Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

Формула скорости резания

Очень важно соблюдать нормативы режимов резания, так как дело здесь не только в том, что вы потратите очень много времени, а что еще хуже – очень много материала на подбор нужного режима вслепую. Это также может быть небезопасно. Поэтому лучше всего руководствоваться теоретическими знаниями в первую очередь. Итак, сейчас вы узнаете формулу, по которой высчитывается режим для конкретного металла. То, как ее можно применять на практике, будет описано ниже. Сама формула предполагает, что скорость, выражаемая в метрах в минуту, умножается на переводной коэффициент 1000, а результат делится на произведение числа «пи», умноженного на диаметр фрезы. Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

Упрощенная формула

Нет смысла проводить два умножения, когда вы знаете, что число «пи» является цифрой без каких-либо переменных. Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Расчет

В таком материале невозможно обойтись без примера. Что ж, для примера можно взять сталь общего применения с твердостью менее 150НВ и фрезу с покрытием TI-NAMITE и диаметром 10 миллиметров. Итак, сначала необходимо свериться с данными, которые были описаны в статье выше – при таких показателях скорость резания составит 175 м/мин, поэтому вам нужно умножить 318 на 175, получится 55650. Теперь это нужно разделить на диаметр фрезы, то есть 10 – получается 5565. Именно это и есть искомое значение. Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

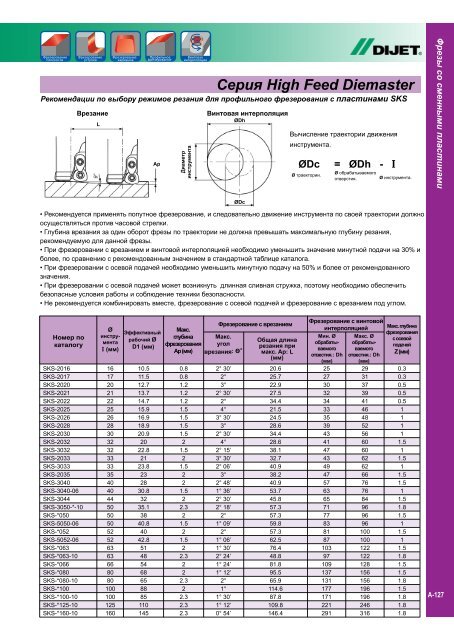

Каталог иностранного инструмента

Если вы пользуетесь отечественной фрезой, то, вероятнее всего, вы сможете без труда отыскать необходимые данные по определению режима резания. Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

Специальные графики

Настоящим спасениям являются графики, которые составляются для более быстрого и удобного определения режима резания. Что представляет собой такой график? Это набор прямых линий разного цвета, которые находятся между двумя осями – одна из них показывает скорость, то есть величину, которая вам известна, так как вы знаете, какой материал вы обрабатываете, а вторая – количество оборотов в минуту, которое будет совершать ваша фреза, то есть, проще говоря, режим ее работы. Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Как пользоваться графиком

Все, что от вас требуется – это отыскать в таблице диаметр вашего инструмента и выбрать прямую нужного цвета на графике. Затем вам нужно определить скорость и провести прямую от оси y, то есть той оси, на которой указаны значения данного параметра. От места пересечения вашей линии с прямой выбранного вами цвета необходимо провести прямую к оси x, чтобы узнать уже точное количество оборотов в минуту.

Как рассчитывается скорость резания при фрезеровании с ЧПУ?

При использовании типов обрабатывающих станков, особенно прецизионной обработки с ЧПУ , расчет скорости фрезерного ножа для разрезаемого материала имеет важное значение, поскольку многие факторы связаны друг с другом, такие как твердость материала или твердость фрезерный нож. Для каждого типа материала потребуется определенная скорость, чтобы можно было точно вырезать размеры, требуемые на чертеже механической обработки.

Скорость резания, также известная как поверхностная скорость, измеряется SFM (футы поверхности в минуту) – это скорость резания на поверхности в минуту. Все режущие инструменты работают по принципу поверхностного метража

Все режущие инструменты работают по принципу поверхностного метража

Скорость резания определяется как скорость на внешней кромке инструмента при его резке. Скорость резки зависит главным образом от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от предлагаемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше предлагаемая скорость резания. Если два режущих инструмента разных размеров вращаются с одинаковой скоростью вращения в минуту (об/мин), , то больший инструмент имеет большую скорость резания. Скорость поверхности, шаг резания поверхности и площадь поверхности напрямую связаны между собой.

С учетом твердости обрабатываемого материала скорость резания может быть указана следующим образом:

Алюминий > Свинец > Железо > Сталь

Судя по твердости режущего инструмента, скорость резания может быть указана как следующим образом:

Углерод > Карбид > > Ветряная сталь

Таблица скорости резки

Тип материала | Скорость резания (SFM) |

|---|---|

Низкоуглеродистая сталь | 40-140 |

Среднеуглеродистая сталь | 70-120 |

Высокоуглеродистая сталь | 65-100 |

Легкообрабатываемая сталь | 100-150 |

Нержавеющая сталь, C1 302, 304 | 60 |

Нержавеющая сталь, C1 310, 316 | 70 |

Нержавеющая сталь, C1 410 | 100 |

Нержавеющая сталь, C1 416 | 140 |

Нержавеющая сталь, C1 17-4, pH | 50 |

Легированная сталь, SAE 4130, 4140 | 70 |

Легированная сталь, SAE 4030 | 90 |

Инструментальная сталь | 40-70 |

Чугун – обычный | 80-120 |

Чугун – твердый | 5-30 |

Серый чугун | 50-80 |

Алюминиевые сплавы | 300-400 |

Никелевый сплав, монель 400 | 40-60 |

Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав , инконель | 5-10 |

Сплавы на основе кобальта | 5-10 |

Титановый сплав | 20-60 |

Нелегированный титан | 35-55 |

Медь | 100-500 |

Бронзовый – Обычный | 90-150 |

Бронза – Твердый | 30-70 |

Цирконий | 70-90 |

Латунь и алюминий | 200-350 |

Не содержащие кремния неметаллы | 100-300 |

Кремнийсодержащие неметаллы | 30-70 |

Скорость шпинделя

Когда вычисляет скорость резания SFM для данного материала и инструмента, можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра ножа. У нас есть следующая формула:

У нас есть следующая формула:

об/мин = (CS X 4) / D, где:

- об/мин = число оборотов в минуту: Количество вращений в минуту.

- CS = Скорость резания в SFM: Скорость резания в SFM.

- D = Диаметр инструмента в дюймах: Диаметр инструмента в дюймах.

Знать информацию и скорость при обработке деталей

Скорость очистки на фрезерном станке

Скорость очистки можно определить как расстояние, рассчитанное в мм/мин при перемещении рабочего на фрезерном станке. Скорость хода может работать независимо от скорости вращения шпинделя, чтобы обеспечить маневренность, а также разумное расположение, чтобы при работе фрезы с различными деталями регулировка становилась проще.

На скорость очистки фрезерного станка влияет ряд факторов:

- Глубина и ширина реза.

- Типы фрез.

- Острота режущего ножа.

- Эмбриональные материалы.

- Прочность и однородность зародыша.

- Требуется тонкая обработка.

- Необходимая точность.

- Прочность и твердость станка, устройство удерживает и настраивает инструмент.

Скорость перемещения ножа на фрезерном станке

Скорость перемещения ножа — это количество материала, которое должно быть удалено каждым зубом ножа при его вращении и входе в зону обработки.

Когда режущий нож входит в зону обработки, каждый зуб фрезы входит в зону обработки в равных количествах, образуя стружку одинаковой толщины.

Толщина стружки или плата за обработку на зуб вместе с количеством зубьев режущего ножа составляют основу для определения скорости движения ножа.

Идеальная скорость перемещения ножа для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

дюйм/мин = F X N X X об/мин, где:

- IPM = Скорость подачи в дюймах в минуту: Скорость хода ножа на дюйм в минуту

- F = Подача на зуб: Количество обработки на зуб

- N = Количество зубьев: Количество зубьев

- об/мин = оборотов в минуту: оборотов каждую минуту

Заключение

Таким образом, мы уже можем лучше понять как правильно рассчитать скорость резания при фрезеровании ЧПУ . Чтобы уметь точно обрабатывать виды материалов и детали изделия нужно много тренироваться, чтобы суметь сформировать привычный настрой для правильной работы на станках с ЧПУ.

Чтобы уметь точно обрабатывать виды материалов и детали изделия нужно много тренироваться, чтобы суметь сформировать привычный настрой для правильной работы на станках с ЧПУ.

Пресс-формы VCC , мы специализируемся на точном машиностроении и проектировании изготовления пресс-форм по мере необходимости. Если у вас есть какие-либо вопросы или пожелания по обмену, пожалуйста, немедленно свяжитесь с нами по телефону Hotine/Zalo: 0934 683 166 и Электронная почта: [email protected] или оставьте нам сообщение здесь . Мы свяжемся с вами снова как можно скорее.

Адрес: Лот B2-3-3b, Промышленный парк Нам Тханг Лонг, Тху Фуонг, Бак Ту Лием, Бак Ту Лием, Ханой

Как определить скорость резания для обрабатывающих инструментов

Автор: Кип Хэнсон и

Обновлено: 17.01.2018

Из книги: Обработка для чайников

Обработка для чайников

Исследуйте книгу Купить на Amazon

Все режущие инструменты имеют рекомендуемую скорость резания для любого материала. Более мягкие металлы, такие как алюминий и низкоуглеродистая сталь, имеют более высокую скорость резания, чем неприятные металлы, такие как титан или инконель. Точно так же твердосплавные и керамические режущие инструменты могут достигать более высоких скоростей — независимо от материала заготовки — чем инструменты из быстрорежущей стали (HSS), которая определенно похожа на черепаху по сравнению с ее более твердыми и износостойкими собратьями.

Более мягкие металлы, такие как алюминий и низкоуглеродистая сталь, имеют более высокую скорость резания, чем неприятные металлы, такие как титан или инконель. Точно так же твердосплавные и керамические режущие инструменты могут достигать более высоких скоростей — независимо от материала заготовки — чем инструменты из быстрорежущей стали (HSS), которая определенно похожа на черепаху по сравнению с ее более твердыми и износостойкими собратьями.

Скорость резки указывается в футах в минуту (британская мера) или метрах в минуту (метрическая). Для вращающегося инструмента, такого как дрель или концевая фреза, это мера того, насколько быстро его периферия вращается относительно заготовки, закрепленной на столе. По сути, это то же самое с инструментами, используемыми на токарных станках, за исключением того, что их скорость резания измеряется тем, насколько быстро вращающийся материал проходит мимо края (неподвижного) токарного инструмента.

Это может быть трудно понять, но представьте себе шину, катящуюся по улице. Если этот кусок резины прокатит четверть мили за 60 секунд, его эквивалентная «скорость резания» составит 1320 футов в минуту (равную 15 милям в час), что является довольно нормальным показателем, если бы это был твердосплавный инструмент для обработки алюминия. Теперь представьте, что ось вашего автомобиля представляет собой шпиндель обрабатывающего центра с концевой фрезой размером с Мишлен, установленной на шине. Поднимите его, чтобы колеса были в воздухе, прыгайте и давите на газ, пока спидометр не достигнет 15 миль в час. Вуаля! Внешняя часть концевой фрезы/шины будет проноситься мимо поверхности под ней со скоростью 1320 SFM (поверхностных футов в минуту).

Если этот кусок резины прокатит четверть мили за 60 секунд, его эквивалентная «скорость резания» составит 1320 футов в минуту (равную 15 милям в час), что является довольно нормальным показателем, если бы это был твердосплавный инструмент для обработки алюминия. Теперь представьте, что ось вашего автомобиля представляет собой шпиндель обрабатывающего центра с концевой фрезой размером с Мишлен, установленной на шине. Поднимите его, чтобы колеса были в воздухе, прыгайте и давите на газ, пока спидометр не достигнет 15 миль в час. Вуаля! Внешняя часть концевой фрезы/шины будет проноситься мимо поверхности под ней со скоростью 1320 SFM (поверхностных футов в минуту).

Хорошо, но как быстро эта штука на самом деле вращается, или ее обороты в минуту (оборотов в минуту)? Поскольку в обрабатывающих центрах нет педалей газа (и датчиков, сообщающих о текущей скорости резания), число оборотов шпинделя — это значение, которое мы должны ввести в программу ЧПУ. Чтобы это определить (возможно, потребуется разобрать калькулятор), просто умножьте рекомендуемую скорость резания на значение 3,82 (округлите до 4), а затем разделите на диаметр инструмента. Например, всесезонные 235/55R19 по смешной цене.шины имеют диаметр чуть более 29 дюймов, так что это будет означать (3,82 x 1320 SFM) / 29,2 = 173 об/мин.

Например, всесезонные 235/55R19 по смешной цене.шины имеют диаметр чуть более 29 дюймов, так что это будет означать (3,82 x 1320 SFM) / 29,2 = 173 об/мин.

Вы собираетесь отправиться на территорию программирования ЧПУ. Извините за это, но из-за того, как работают обрабатывающие центры и токарные станки (и режущие инструменты режут), необходимы некоторые предварительные знания G-кодов, чтобы понять следующее обсуждение подачи и скорости.

Токарные станки немного умнее, но и сложнее. Они могут использовать тот же метод постоянной скорости вращения шпинделя, что и на обрабатывающих центрах (для токарных станков требуется G9).7, чтобы включить это) или используйте постоянную скорость поверхности (CSS), которая вызывается с помощью команды G96. В примере с шиной команда G96 S1320 фактически создает скорость вращения шпинделя 173 об/мин при повороте заготовки диаметром 29,2 дюйма. Однако, когда вы перемещаете инструмент ближе к центру, скорость шпинделя увеличивается, но остается неизменной (это «постоянная» часть CSS):

10 дюймов = 504 об/мин

5 дюймов = 1008 об/мин

2 дюйма = 2521 об/мин

При 1 дюйме шпиндель будет гудеть со скоростью 5042 об/мин, что является опасной скоростью для заготовки такого размера..jpg) Посчитайте, если не верите мне: (3,82 x 1320)/1 = 5042. Это иллюстрирует важный момент: чем меньше диаметр токарной обработки или диаметр вращающегося инструмента, тем выше частота вращения. (На рисунке показаны некоторые рекомендации по скорости резания для очень маленьких вращающихся режущих инструментов.)

Посчитайте, если не верите мне: (3,82 x 1320)/1 = 5042. Это иллюстрирует важный момент: чем меньше диаметр токарной обработки или диаметр вращающегося инструмента, тем выше частота вращения. (На рисунке показаны некоторые рекомендации по скорости резания для очень маленьких вращающихся режущих инструментов.)

Предоставлено: BIG KAISER

При скорости 500 футов в минуту для 1/8-дюймовой фрезы требуется почти 16 000 об/мин, в то время как для 1/16-дюймового инструмента требуется в два раза больше. далеко за пределы того, что доступно на большинстве обрабатывающих центров. Ответ — головка для ускорения, которая в зависимости от марки и модели может легко достигать скорости вращения шпинделя 50 000 об/мин или выше (часто намного выше).

Эта статья из книги:

- Обработка для чайников,

Об авторе книги:

Кип Хэнсон закончил школу в 1979 году и устроился на работу в небольшой механический цех в Миннеаполисе. В течение следующих тридцати лет он продвигался по карьерной лестнице и, в конце концов, занялся производственным консалтингом и писательством-фрилансером. Сегодня у него около 600 опубликованных статей в десятках журналов и на веб-сайтах, охватывающих все, от машин и инструментов до метрологии и 3D-печати.

В течение следующих тридцати лет он продвигался по карьерной лестнице и, в конце концов, занялся производственным консалтингом и писательством-фрилансером. Сегодня у него около 600 опубликованных статей в десятках журналов и на веб-сайтах, охватывающих все, от машин и инструментов до метрологии и 3D-печати.

Эту статью можно найти в категории:

- Профессиональная, техническая и инженерная карьера,

Как улучшить чистовую обработку металла за счет скорости и подачи

Включает ли ваш производственный процесс обработку металла с числовым программным управлением (ЧПУ) части? Если это произойдет, у вас могут возникнуть повторяющиеся проблемы с отделкой металла, как это часто бывает в этом процессе.

Одной из основных задач, с которыми каждый день сталкивается программист ЧПУ, является определение критических параметров обработки металла, таких как глубина резания, скорость вращения шпинделя и подача. Традиционно отправной точкой для этого был либо справочник по обработке данных, либо опыт старших механиков на производстве.

Традиционно отправной точкой для этого был либо справочник по обработке данных, либо опыт старших механиков на производстве.

Чтобы получить наилучшие результаты от станка с ЧПУ, вам нужно изучить много земли. Во-первых, вам необходимо определить цели, которых вы хотите достичь, которые могут включать:

- Оптимизация скорости съема материала

- Увеличение срока службы инструмента

- Качественная обработка поверхности

Наилучшей практикой для определения оптимальных скоростей для материала является использование калькулятора подачи и скорости. Используя базу данных материалов и зная подробные спецификации для каждого станка с ЧПУ, можно рассчитать идеальные скорости подачи и скорости.

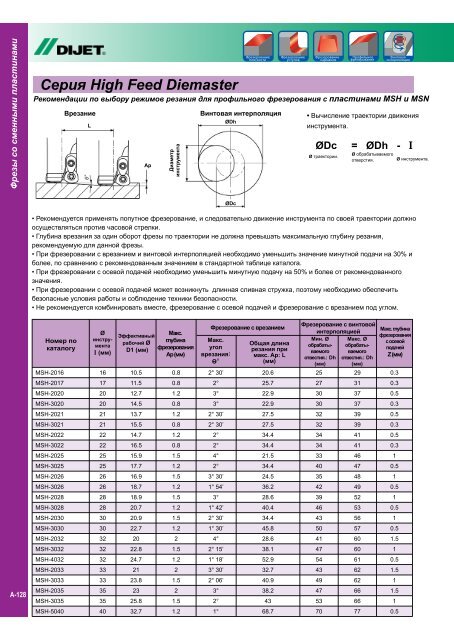

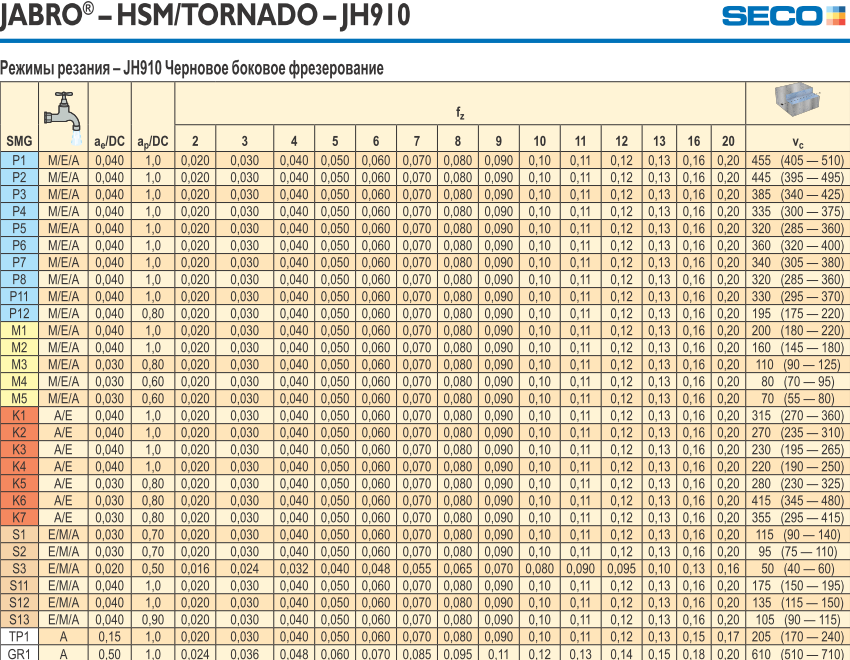

Вам нужно будет использовать разные формулы для разных типов инструментов, используемых на станке с ЧПУ. Здесь мы смотрим на скорость и подачу при фрезеровании.

Расчет скорости резки

При использовании станков с ЧПУ важно понимать скорость резки, поскольку она может определить эффективность вашего производства. Слишком высокая скорость резания может привести к дополнительным затратам, поскольку режущая кромка быстро изнашивается, но, наоборот, низкая скорость может снизить производительность и производительность.

Слишком высокая скорость резания может привести к дополнительным затратам, поскольку режущая кромка быстро изнашивается, но, наоборот, низкая скорость может снизить производительность и производительность.

Скорость резания рассчитывается в поверхностных футах в минуту (SFPM). Это единица измерения скорости, описывающая, насколько быстро движется режущая кромка режущего инструмента, или, другими словами, это скорость, с которой материал проходит мимо режущей кромки. то есть внешний диаметр инструмента в футах в минуту.

Простой расчет количества оборотов в минуту (об/мин) режущего инструмента:

об/мин = (4 x SFPM)/диаметр режущего диска

Вот некоторые стандартные SFPM, которые вы можете использовать при расчете Об/мин для обычных металлов:

- Мягкая сталь = 100

- Инструментальная сталь = 70

- Чугун = 60

- Алюминий = 250

- Латунь = 300+

Например, если вы хотите рассчитать скорость вращения концевой фрезы 5/8 дюйма (0,625 дюйма), режущей низкоуглеродистую сталь:

(4×100)/0,625 = 640 об/мин знать о процессе обработки металлов. Запросите наш БЕСПЛАТНЫЙ информационный документ здесь<<

Запросите наш БЕСПЛАТНЫЙ информационный документ здесь<<

Расчет скорости подачи

Другим важным аспектом, который следует помнить при реализации любой стратегии ЧПУ, является скорость подачи. Как правило, скорость подачи относится к скорости, с которой фреза взаимодействует с заготовкой, и обычно выражается в единицах расстояния за оборот для точения и растачивания (обычно дюймов за оборот [ ipr ] или мм за оборот ). .

Рекомендуемая скорость подачи при резке может различаться в зависимости от типа материала, который вы режете, материала фрезы и множества других переменных, таких как желаемая поверхность и характеристики станка с ЧПУ. Например, для фрезерования это часто выражается в единицах расстояния за время (обычно дюймов в минуту [ дюймов в минуту ] или миллиметров в минуту ), учитывая, сколько зубьев (или канавок) имеет фреза.

Расчет скорости подачи:

FR = об/мин x T x CL

Где каждый элемент имеет следующие значения:

- FR = расчетная скорость подачи в дюймах в минуту мм в минуту.

- об/мин = расчетная скорость фрезы (в соответствии с приведенным выше расчетом).

- T = Количество зубьев фрезы.

- CL = Загрузка чипа. Нагрузка на стружку, также называемая подачей на зуб, представляет собой термин, используемый для описания толщины материала, удаляемого одним зубом на режущей кромке инструмента. Нагрузка стружки — это радиальная глубина резания, которую режущий инструмент делает за один оборот. Значение нагрузки на стружку обычно предоставляется поставщиком инструмента, например, образец ниже:

Например, чтобы рассчитать подачу для концевой фрезы 5/8” с 4 канавками из приведенной выше таблицы, используйте следующую формулу:

FR = 640 x 4 x 0,004

FR = 10,24 дюйма в минуту (дюйм/мин)

Выбор смазочно-охлаждающей жидкости (СОЖ)

В настоящее время существует широкий выбор смазочно-охлаждающих жидкостей. Многие новые охлаждающие жидкости были разработаны для удовлетворения потребностей в новых материалах, новых режущих инструментах и новых покрытиях инструментов.

Многие новые охлаждающие жидкости были разработаны для удовлетворения потребностей в новых материалах, новых режущих инструментах и новых покрытиях инструментов.

При механической обработке тепло, выделяемое трением на границе раздела инструмент-заготовка, оказывает значительное влияние на многие процессы обработки. Повышение температуры в зоне контакта значительно увеличивает износ инструмента и, как следствие, стойкость инструмента.

Основными функциями СОЖ являются:

- Охлаждение инструмента, заготовки и стружки;

- Уменьшить трение;

- Предотвращает или уменьшает налипание стружки и образование наростов на кромках;

- Предотвращает ржавчину и коррозию;

- Смыть стружку.

Целью операций по механической обработке металлов должно быть повышение производительности и снижение затрат. Это достигается за счет обработки на оптимальной скорости при сохранении практического срока службы инструмента, уменьшении брака и производстве деталей с желаемым качеством поверхности. Обеспечив правильный выбор и использование смазочно-охлаждающих жидкостей, вы сможете достичь всех этих целей.

Обеспечив правильный выбор и использование смазочно-охлаждающих жидкостей, вы сможете достичь всех этих целей.

Настройка контрольных показателей

Существует множество важных факторов, влияющих на оптимальную скорость и подачу для вашего проекта. К ним относятся инструмент, материал, крепление, удаление стружки и тип траектории инструмента.

Не существует универсального списка скоростей и подач. Каждый проект уникален и может потребовать некоторых экспериментов, чтобы найти настройку, которая работает лучше всего. В конце концов, цель состоит в том, чтобы произвести деталь, отвечающую вашим требованиям. Когда вы поймете, как каждый ввод влияет на конечный результат, вам будет легче настроить параметры.

В то время как обученные операторы часто могут измерять и оптимизировать каждую настройку, большинству людей может сойти с рук метод проб и ошибок. Вместо того, чтобы зацикливаться на каждой детали, начните с наилучшего предположения и двигайтесь дальше.