Определить скорость резания при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Скорость вращения шпинделя

27 декабря 2017

Частота вращения шпинделя относится к характеристикам фрезерного станка и имеет обозначение в об/мин. Это скорость, с которой вращается шпиндель вместе с цанговым патроном и фрезой.

Шпиндели принято разделять на ременные и моторшпиндели (электрошпиндели). Первые характеризуются меньшим крутящим моментом. Конструкция классического шпинделя с ременным приводом имеет в составной части шпиндельный вал с подшипниками. Данный вал способен зажимать либо разжимать фрезу. Мощность и динамика передаются шпинделю от наружного мотора, который инсталлирован рядом с приспособлением посредством ременной передачи. Мощность, вращающий момент и скорость шпинделя зависят от характеристик внешнего двигателя и самой ременной передачи. За счет внешней инсталляции можно варьировать размеры мотора, тем самым изменяя обороты и мощность шпинделя, как в меньшую, так и в большую сторону. Применение шпинделей с ременной передачей возможно для задач, где требуемая скорость вращения шпинделя не превышает значение 12 000 – 15 000 об/мин. Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Электрошпиндель — это приспособление, которое имеет в своей конструкции три ключевых звена: электрический асинхронный двигатель, патрон для зажима фрезы и подшипник. Предельные частоты вращения электрошпинделей — до 180 тысяч об/мин. Эти шпиндели являются более дорогостоящими по сравнению с ременными.

Как определить количество оборотов шпинделя

По количеству оборотов, шпиндели подразделяются:

- Высокой мощности от 5 кВт и более: применяются в основном на крупногабаритных станках. Обороты составляют 12000…18000 об/мин. Предназначены для высокопроизводительных работ. Такое количество оборотов является большим минусом при работе с твёрдосплавными фрезами при фрезеровании тонкими фрезами, что существенно снижает общий КПД фрезерного станка.

- Средней мощности 1.2…5 кВт: используются во фрезерных станках средних габаритов. Применяются для фрезерования пластиков, дерева и мягких металлов. Обороты составляют 18000…24000 об/мин. Идеально подходят для мелких гравировальных работ.

- Малой мощности 0.8 кВт и менее: используются во фрезерных станках малых габаритов. Обороты составляют до 60000…70000 об/мин.

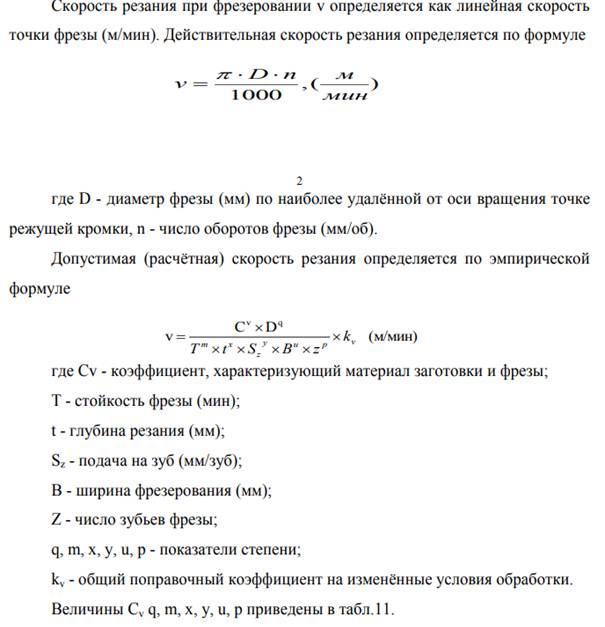

Скорость вращения вычисляется по формуле:

Формула для расчета

, где

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3.14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3.14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

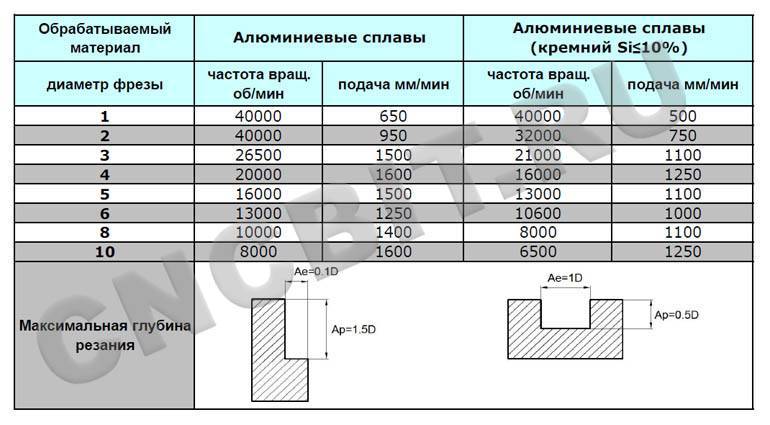

Если у станка есть преимущество в виде преобразователя частоты (т.е. можно с легкостью варьировать скорость вращения шпинделя), то скорость мотора выбирается исходя из выбора диаметра фрезы и материала заготовки. Но важно знать, что при стремительном снижении скорости вращения потерю момента не миновать. В некоторой степени эта потеря возмещается инвертором благодаря функции поддержания крутящего момента при понижении скорости вращения шпинделя. Можно использовать данные из таблицы при выборе параметров соотношения количества оборотов двигателя к диаметру фрезы:

|

Диаметр фрезы

|

Скорость вращения

|

|

Свыше 25-50 мм

|

18 000 об/мин

|

|

Более 65-75 мм

|

12 000 об/мин

|

|

До 25 мм

|

24 000 об/мин

|

|

Более 50-65 мм

|

16 000 об/мин

|

|

Более 75 мм

|

10 000 об/мин

|

Опытным путем было установлено, что заявленные максимальные обороты в паспорте шпинделя не являются физической границей – абсолютно все высокоскоростные шпиндели без труда разгоняются до 120% от номинальных оборотов, и даже выше. Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Пример влияния количества оборотов шпинделя при фрезеровании заготовки:

Обороты шпинделя при фрезеровании

Исходя из вышеизложенного, подытожим,

что многоцелевого шпинделя с большим диапазоном оборотов, увы, не существует. И

важно оптимальное соотношение размера, мощности и максимальных оборотов

шпинделя для решения той или иной задачи. Скорость подачи важно распределять

равномерно, так как это существенно влияет на качество обработки. При

вычислении оборотов шпинделя для того или иного материала необходимо обращать

внимание на скорость резания и диаметр режущей части фрезы для оптимальной

работы станка без погрешностей. При «закрытом» фрезеровании, где отвод стружки

При «закрытом» фрезеровании, где отвод стружки

затруднен (пазы, шпунты, гнезда), миновать прижогов возможно, если на порядок

уменьшить частоту вращения. Также необходимо учитывать ресурс подшипников при

фрезеровании и искусственно не увеличивать число оборотов шпинделя, в

зависимости от номинальных, с целью получения большей производительности.

Съем, подача и скорость вращения шпинделя при фрезеровании. Основные принципы для начинающих

Что такое скорость подачи и частота вращения (скорость) шпинделя и какую роль они играют при фрезеровании?

Есть ряд основных принципов и терминов, используемых фрезеровщиками, с которыми должен быть знаком каждый специалист.

Параметр «скорость шпинделя» относится к частоте вращения шпинделя, выраженной в об/мин (обороты в минуту). В ходе серии экспериментов, проведенных на раннем этапе развития фрезерования, было выявлено, что частота вращения шпинделя является одним из наиболее значимых факторов, определяющих срок службы режущего инструмента. Использование инструмента при чрезмерно высокой частоте вращения вызывает выделение избыточного количества тепла (есть и другие причины выделения избыточного тепла), что приводит к размягчению материала инструмента и, в конечном итоге, вызывает затупление его режущей кромки. Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Использование инструмента при чрезмерно высокой частоте вращения вызывает выделение избыточного количества тепла (есть и другие причины выделения избыточного тепла), что приводит к размягчению материала инструмента и, в конечном итоге, вызывает затупление его режущей кромки. Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Параметр «подача» относится к скорости подачи, измеряемой в различных единицах измерения перемещения в единицу времени (дюймы в минуту или миллиметры в минуту, в зависимости от того, используете ли вы метрическую или британскую систему мер и весов). Скорость подачи влияет на скорость съема материала. Скорость съема материала — это параметр, измеряющий то, насколько быстро в кубических единицах измерения ваша фреза снимает стружку — для большинства фрезеровщиков — чем быстрее, тем лучше, пока это не создает проблемы (см. также «Как выбрать фрезы»).

также «Как выбрать фрезы»).

Наиболее часто возникающей проблемой является разрушение инструмента или образование сколов на режущей кромке, в случае если скорость подачи слишком высока.

См. также: > Советы по выбору скорости и подачи для шпинделя

Я — новичок. Что будет, если я буду работать на станке с очень медленной скоростью?

Существует распространенное заблуждение о том, что вы можете «нянчиться» с инструментом для того, чтобы снизить его износ. Просто используйте шпиндель на низкой частоте вращения и малую скорость подачи, и при этом вы ничего не сломаете, правильно? Не совсем так. Металл — это материал, не прощающий ошибок. Пластмассы, дерево, а также другие мягкие материалы тоже могут вызывать проблемы, связанные с неправильно установленными параметрами частоты вращения шпинделя и скорости подачи, но металл является самым чувствительным материалом.

Вот ряд примеров того, что может случиться, если скорость подачи и частота вращения шпинделя слишком малы:

— Если вы слишком сильно снизите частоту вращения шпинделя относительно скорости подачи, вы заставите канавки вашей фрезы принимать на себя слишком много материала. Концевая фреза (см. также «Применение однозубых концевых фрез») вводится в заготовку слишком быстро, а стружка становится слишком большой. Таким образом вы можете очень легко сломать фрезу.

Концевая фреза (см. также «Применение однозубых концевых фрез») вводится в заготовку слишком быстро, а стружка становится слишком большой. Таким образом вы можете очень легко сломать фрезу.

— Если вы слишком сильно снизите скорость подачи относительно частоты вращения шпинделя, вскоре произойдет следующее: канавки фрезы начнут стирать и полировать заготовку вместо того, чтобы снимать стружку. Многие фрезеровщики скажут вам, что самый быстрый способ затупить фрезу — это использовать ее на шпинделе, вращающемся в обратном направлении, и сделать проход. Но низкая скорость подачи также создает такой эффект. Мы обсудим это более подробно в статье, посвященной скорости подачи и частоте вращения, но достаточно будет отметить, что использование фрез при низкой скорости подачи также плохо сказывается на них, как и работа на высокой скорости подачи, если не хуже.

Хорошо, я понял — существуют оптимальные значения скорости подачи и частоты вращения.

Да! Совершенно верно, для каждой операции по фрезерованию существует оптимальное значение. Это не жесткая точка, которую нужно обязательно достичь, но, в тоже время, диапазон допустимых значений не очень велик, поэтому возможны проблемы, если вы выйдете далеко за его пределы. Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Это не жесткая точка, которую нужно обязательно достичь, но, в тоже время, диапазон допустимых значений не очень велик, поэтому возможны проблемы, если вы выйдете далеко за его пределы. Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Давайте рассмотрим оптимальные значения для различных параметров, а также опасные зоны:

Данная таблица является условной, что означает отсутствие каких-либо пропорций или шкалы измерения. Следует рассматривать только положение отдельных областей относительно друг друга, а также относительно того, насколько высокими или низкими являются частота вращения шпинделя и скорость подачи. Давайте рассмотрим отдельные участки с надписями (слева направо, сверху вниз):

Давайте рассмотрим отдельные участки с надписями (слева направо, сверху вниз):

Слишком большая подача на зуб: как уже обсуждалось ранее, когда вы ведете фрезу слишком быстро при заданной частоте вращения шпинделя, вы, скорее всего, сломаете инструмент. Чем больше вы превышаете надлежащую скорость подачи, тем больше вероятность поломки. Вы всегда будете ломать инструмент в какой-то момент. Представьте абсурдную ситуацию, при которой частота вращения шпинделя равна нулю, а вы быстро подвели фрезу к заготовке. Бац! Сломали еще один инструмент.

Скорость съема материала: Оптимальным вариантом для достижения высокой скорости съема материала является максимальная частота вращения шпинделя, при которой не происходит пережог инструмента, и максимальная подача, при которой не происходит разрушение инструмента. Если вы занимаетесь фрезерованием в промышленных масштабах, это тот момент, который принесет вам прибыль за счет более быстрого выполнения работ по сравнению с конкурентами.

Слишком быстро: Слишком высокая частота вращения шпинделя вызывает выделение избыточного количества тепла, что приводит к размягчению материала инструмента и его скорому затуплению. Однако существуют исключения и смягчающие обстоятельства, о которых мы поговорим в следующих разделах.

Долгий срок службы инструмента: Небольшое снижение частоты вращения шпинделя, а также уменьшение скорости подачи чуть ниже значений, необходимых для достижения максимальной скорости съема материала, обеспечивают долгий срок службы инструмента. Ниже мы более подробно рассмотрим формулы Тейлора, касающиеся срока службы инструмента, а сейчас достаточно будет сказать, что снижение частоты вращения шпинделя важнее, чем снижение скорости подачи, но в данном случае и то, и другое может помочь.

Качество чистовой обработки: Снижение скорости подачи при сохранении частоты вращения шпинделя снижает подачу на зуб и позволяет достичь более качественной чистовой обработки поверхности заготовки. Существуют определенные ограничения, главное из которых связано с ситуациями, когда вы в какой-то момент слишком сильно уменьшаете скорость подачи, поэтому ваши инструменты начинают истираться и срок их службы значительно сокращается вследствие выделения избыточного количества тепла ввиду износа.

Существуют определенные ограничения, главное из которых связано с ситуациями, когда вы в какой-то момент слишком сильно уменьшаете скорость подачи, поэтому ваши инструменты начинают истираться и срок их службы значительно сокращается вследствие выделения избыточного количества тепла ввиду износа.

Старые станки: Итак, частота вращения шпинделя значительно снизилась вдобавок к снижению скорости подачи. Вероятно, вы работаете на старом станке, на котором нет возможности подобрать те скорости, которые вам нужны для успешного использования твердосплавных инструментов. Возможно, вам нужно перейти на инструменты из высокопрочной стали. Многих удивляет факт того, что есть участки в диапазоне параметров скорости подачи и частоты вращения, на которых инструменты из высокопрочной стали могут превзойти твердосплавные по надежности, но с учетом возможностей вашего станка и обрабатываемого материала.

См. также: > Как выбрать режущий инструмент

Слишком низкая скорость подачи: Как обсуждалось ранее, слишком медленная подача приводит к трению фрезы о заготовку вместо резания, что является причиной значительного сокращения срока службы инструмента. Этого нужно избегать.

Этого нужно избегать.

Теперь, когда вы знаете об оптимальном распределении параметров обработки, у вас будет более четкое представление о том, каким образом нужно регулировать подачу и частоту вращения шпинделя для получения желаемых результатов.

Как выбрать шаг перемещения фрезы между проходами?

Одним из фундаментальных параметров при работе на станках с ЧПУ или 3D-фрезерованию в частности, является шаг перемещения фрезы между проходами. Не будет преувеличением, если назвать данный параметр самым важным в определении уровня качества производимых деталей. Оператор может выбрать данный параметр по ощущению, основываясь на прошлом опыте, либо провести расчеты и вычислить оптимальное значение параметра, что позволит ему получить требуемый результат обработки. Как правило, новички не имеют достаточного опыта и не знают, каким образом нужно производить расчеты, поэтому им требуется некоторое время, чтобы достичь интуитивного понимания для определения оптимального шага фрезы между проходами.

Содержание данной статьи сосредоточено преимущественно на траекториях движения фрезы при 3D-фрезеровании, поэтому примем, что используем в работе сферическую фрезу. Как только вы поймете основные принципы работы со сферической фрезой, вам будет легко применить их к работе с концевыми фрезами с плоским торцом, а также с грибковыми фрезами. Вместо того, чтобы выводить формулы, которые вряд ли заинтересуют большую часть читателей, мы постараемся обозначить общие правила.

- Определение шага перемещения фрезы между проходами

Траектории движения фрез у большинства станков с ЧПУ основаны на принципе смещения траектории движения инструмента на каждом проходе относительно предыдущего прохода на определенное расстояние; данное смещение обычно называют перемещением фрезы между проходами. Большая часть CAM-программ, включая MeshCAM, использует две траектории движения инструмента, в частности, со следующими видами сдвига — растровая траектория движения инструмента (иногда называемая зигзагообразной траекторией), а также контурный сдвиг.

Траектория движения инструмента с контурным сдвигом

Растровая или зигзагообразная траектория движения инструмента Смежные участки траектории движения инструмента отделены друг от друга шагом перемещения фрезы между проходами, выбранным оператором.

- Образование волнообразных кромок

Изображения, представленные выше, показывают, как выглядит траектория движения инструмента на виде сверху, но вид сбоку четко указывает на основной побочный эффект выбора перемещения фрезы между проходами — образование волнообразных кромок.

Волнообразная кромка,

отмеченная красным, ме-

жду смежными

проходами фрезы

Область, выделенная красным цветом — это не снятый остаток материала, вызванный смещением траектории движения инструмента. Важно понимать, что данное явление является негативным; такие остатки материала не учитываются CAD-программой и их, возможно, придется удалить после фрезерования путем шлифовки или полировки. Как правило, операторы станов с ЧПУ почти всегда стараются уменьшить образование волнообразных кромок всеми возможными способами; люди потратили огромное количество времени в попытке создания алгоритмов траектории движения инструмента, которые позволили бы минимизировать образование волнообразных кромок.

Как правило, операторы станов с ЧПУ почти всегда стараются уменьшить образование волнообразных кромок всеми возможными способами; люди потратили огромное количество времени в попытке создания алгоритмов траектории движения инструмента, которые позволили бы минимизировать образование волнообразных кромок.

- Волнообразные кромки и перемещение фрезы между проходами

При более глубоком изучении изображения, показанного выше, станет ясна связь между высотой волнообразных кромок и значением шага перемещения фрезы между проходами — при увеличении одного параметра также увеличится и другой. На изображениях, представленных ниже, мы использовали шаг перемещения фрезы между проходами, равный 1/10, 1/5, и 1/3 диаметра инструмента, чтобы наглядно показать данную взаимосвязь. Если перенести эти показатели на реальные цифры, то они будут соответствовать шагу перемещения фрезы между проходами, равному 0,012, 0,025, и 0,042″ соответственно — для сферической фрезы диаметром 0,125″.

Шаг перемещения фрезы между проходами = 1/10 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/5 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/3 диаметра фрезы

Как вы можете видеть, изменения в качестве являются настолько значительными, что у вас может появиться соблазн всегда использовать минимально возможный шаг перемещения фрезы между проходами.

Скорость против качества

Неудивительно, что вам придется чем-то пожертвовать, если вы хотите использовать действительно малый шаг перемещения фрезы между проходами. В подобном случае вы меняете время на качество — вы теряете в скорости обработки при использовании малого шага перемещения фрезы между проходами или жертвуете качеством в угоду уменьшения времени обработки. Это легко понять, если принять в расчет следующий факт: если вы снизите шаг перемещения фрезы между проходами в два раза, то общая длина траектории движения инструмента увеличится приблизительно вдвое. Вопрос состоит в следующем: «Удвоит ли уменьшение шага перемещения фрезы между проходами вдвое качество обработки заготовки?»

Вопрос состоит в следующем: «Удвоит ли уменьшение шага перемещения фрезы между проходами вдвое качество обработки заготовки?»

Золотая середина

Получается, что соотношении времени и качества обработки существует точка падения эффективности. Ниже находится график, показывающий соотношение между высотой волнообразных кромок и шагом перемещения фрезы между проходами, который наглядно демонстрирует данный эффект. График построен для инструмента с условным диаметром 1.0, поэтому его легко масштабировать относительно инструмента любого другого диаметра, который вы используете.

График, показывающий отношение высоты волнообразных кромок к перемещению фрезы между проходами

Важно отметить форму кривой на графике — она становится более пологой в той точке, когда шаг перемещения фрезы между проходами становится ниже приблизительно 1/8 диаметра инструмента. Это означает, что при опускании ниже указанной точки, вы будете тратить больше времени на работу без пропорционального увеличения качества обработки. Это может быть оправдано, если вы изготавливаете стальную форму для литья под давлением, но, прежде чем работать при таких параметрах, вам нужно убедиться их целесообразности.

Это может быть оправдано, если вы изготавливаете стальную форму для литья под давлением, но, прежде чем работать при таких параметрах, вам нужно убедиться их целесообразности.

Волнообразные кромки и диаметр инструмента

Есть еще один момент, который мы можем почерпнуть из расчетов, стоящих за графиком, показанным выше — при определенном шаге перемещения фрезы между проходами использование инструмента большего размера обеспечит образование кромок меньшего размера. Это означает, что вы можете получить обработку лучшего качества «бесплатно», если у вас есть возможность использовать инструмент большего размера. Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Волнообразная кромка при использовании инструмента небольшого размера.

Обратите внимание на меньший размер волнообразной кромки при использовании инструмента большего размера даже при сохранении постоянного шага перемещения фрезы между проходами.

Не забывайте об обрабатываемых материалах

Прежде чем вы определите требуемое вам значение шага перемещения фрезы между проходами для получения волнообразной кромки высотой 0,0001″, подумайте о том, что вы будете обрабатывать — дерево, модельные материалы, алюминий, сталь и т.д. Могу сказать, что в большинстве случаев за 10 минут шлифования деревянной заготовки вы сможете достичь нужного качества чистовой обработки, получение которого заняло бы у вас лишний час или два при использовании фрезы. То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

Второй характеристикой обрабатываемого материала, которую необходимо учитывать, является то, какие размеры могут выдерживаться на деталях. Например, при работе с МДФ невозможно выдержать размер 0,01″, а при работе с металлом — возможно. Если материал, который вы обрабатываете, не позволяет выдерживать размер, меньший высоты волнообразной кромки, тогда вам не стоит снижать шаг перемещения фрезы между проходами; таким образом вы только зря потратите время, не добившись лучшего качества обработки.

Помните о том, каким станком с ЧПУ вы пользуетесь

Плохой работник может обвинять свое оборудование в неудовлетворительных результатах работы, но мы должны оставаться реалистами в отношении возможностей используемых станков. В частности, следует понимать, в течение какого срока ваш фрезерный станок или роутер может работать без возникновения неполадок. Некоторые начинают с небольшого фрезерного станка настольного типа, который сам по себе неплохой, но, несмотря на это, не может проработать и нескольких часов, не останавливаясь или не начав барахлить по той или иной причине, что приводило к выходу из строя какой-либо детали, которую ждать ждать полдня. Если вы работаете на подобном станке, вам стоит подумать о том, чтобы установить максимально возможный шаг перемещения фрезы между проходами — скорее с учетом времени обработки, а не ее качества.

Если вы работаете на подобном станке, вам стоит подумать о том, чтобы установить максимально возможный шаг перемещения фрезы между проходами — скорее с учетом времени обработки, а не ее качества.

Общие правила

Мы рассмотрели замечательный набор изображений, но у вас, возможно, еще остался вопрос: «Так какой же шаг перемещения фрезы между проходами мне использовать?» Ниже приведен ряд рекомендаций:

- Шаг перемещения фрезы между проходами должен иметь значение от 1/3 до 1/10 диаметра инструмента;

- Используйте больший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/3 диаметра инструмента для мягких материалов, которые не позволяют выдерживать малые размеры;

- Используйте меньший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/10 диаметра инструмента для твердых материалов или материалов, из которых можно изготавливать ответственные детали, например, металл или ювелирный воск;

- Используйте инструмент максимального размера, который позволит вам проводить обработку с учетом необходимой геометрии (см.

также «Концевые твердосплавные фрезы: Геометрия»).

также «Концевые твердосплавные фрезы: Геометрия»).

По завершении нескольких проектов вы сможете скорректировать указания, представленные выше, под используемые вами материалы и станок.

Формулы скорости резания для подачи и скорости [и подводные камни]

Примечание : Это урок 6 нашего бесплатного мастер-класса по подачам и скоростям.

В этой статье приведены все формулы скорости резания, необходимые для основных подач и скоростей, но также показаны подводные камни их использования.

Качество обработки чрезвычайно зависит от наличия хороших подач и скоростей, поэтому понимание подводных камней так же важно, как и выполнение расчетов.

На первых 5 уроках вы изучили основную терминологию и принципы работы Feeds & Speeds. К настоящему моменту вы, вероятно, уже далеко не готовы приступить к расчету подачи и скорости.

Что такое подача и скорость?

Подачи и скорости являются важными параметрами, которые определяют, как конкретная фреза будет резать определенный тип материала, обнаруженный в обрабатываемой заготовке.

Подача соответствует скорости подачи, а скорость соответствует скорости вращения шпинделя. Скорость подачи обычно измеряется в некотором значении длины (дюймы или мм) в единицу времени (минуту). Так, например, IPM (дюймы в минуту) — наиболее распространенная имперская мера. Скорость вращения шпинделя измеряется в об/мин.

Как машинисты рассчитывают подачу и скорость?

Хорошие значения подачи и скорости абсолютно необходимы для успешной обработки — без них процесс резки на вашем станке невозможен.

Мы подумали, что стоит спросить: «Как механики определяют подачу и скорость?», поэтому мы опросили наших читателей и вот что они сказали:

Вот как читатели CNCCookbook рассчитывают подачу и скорость…

Есть число подходов:

— Вы можете построить или одолжить электронную таблицу. Это наименее популярный по причинам, которые я буду обсуждать. По сути, это много работы для многих ограничений.

– Примерно столько же используйте Machinery’s Handbook. Это довольно устарело, особенно для приложений с ЧПУ. Ты можешь лучше.

Это довольно устарело, особенно для приложений с ЧПУ. Ты можешь лучше.

– Удивительно мало кто использует свое программное обеспечение CAM, даже несмотря на то, что у большинства CAM есть для этого средства. Причина проста. Как мы обнаружили в наших опросах CAM Software, большинство программ CAM действительно плохо справляется с подачей и скоростью. Вам очень легко сделать лучше.

– Вы можете положиться на звук или на ощущения. Это требует довольно большого опыта, и хотя у этого есть свои поклонники, в основном это не работает. Если бы это было так, вы могли бы купить компакт-диски для тренировки слуха для машинистов, и Boeing потребовал бы, чтобы вы прошли тест на подачу и скорость на слух, прежде чем они наняли вас. Ничего из этого не происходит, потому что вы можете слышать только очень плохие каналы и скорости. Вы не слышите несколько плохо, и вы, конечно, не можете отличить нормальную и действительно потрясающую подачу и скорость.

. Вы можете положиться на стандартные разрезы, которые работали в прошлом, или на эмпирические правила. Этот метод довольно популярен, но он, безусловно, ограничивает. В конце концов, все ли карманы, которые вы вырезаете, имеют одинаковую глубину? Знаете ли вы все многочисленные условия, заложенные в эмпирическом правиле, и соответствуют ли они вашему конкретному процессу резки? В каждой работе есть различия, и если вы ограничены всего несколькими стандартными сокращениями, вы упускаете возможности. Кстати, одна из причин, по которой CAM делает такую паршивую работу, заключается в том, что он использует подход стандартных разрезов базы данных. Каждая работа отличается.

Этот метод довольно популярен, но он, безусловно, ограничивает. В конце концов, все ли карманы, которые вы вырезаете, имеют одинаковую глубину? Знаете ли вы все многочисленные условия, заложенные в эмпирическом правиле, и соответствуют ли они вашему конкретному процессу резки? В каждой работе есть различия, и если вы ограничены всего несколькими стандартными сокращениями, вы упускаете возможности. Кстати, одна из причин, по которой CAM делает такую паршивую работу, заключается в том, что он использует подход стандартных разрезов базы данных. Каждая работа отличается.

– Вы можете полагаться на данные из таблицы подачи и скорости в Каталоге инструментов. Эти данные важны, но при использовании сами по себе они также имеют ограничения. Например, диаграмма подачи и скорости представляет собой двухмерную таблицу. Он может охватывать только 2 переменные. Наш калькулятор подачи и скорости G-Wizard охватывает 60 переменных! Когда вы в последний раз просматривали 30 таблиц, чтобы определить рекомендуемую скорость резания? В принципе, вы не можете этого сделать, вот почему:

. На сегодняшний день наиболее популярным вариантом является использование калькулятора подачи и скорости, такого как наш G-Wizard. С хорошими подачами и скоростями можно делать вещи, которые просто невозможны по-другому, поэтому неудивительно, что самый мощный инструмент также является предпочтительным инструментом. Если вы готовы принять калькулятор подачи и скорости и хотите двигаться дальше и изучать другие вещи, нажмите здесь.

На сегодняшний день наиболее популярным вариантом является использование калькулятора подачи и скорости, такого как наш G-Wizard. С хорошими подачами и скоростями можно делать вещи, которые просто невозможны по-другому, поэтому неудивительно, что самый мощный инструмент также является предпочтительным инструментом. Если вы готовы принять калькулятор подачи и скорости и хотите двигаться дальше и изучать другие вещи, нажмите здесь.

Если вы хотите узнать больше о том, как рассчитать рекомендуемую скорость резки, продолжайте читать.

Формулы скорости резания по операциям обработки

Это основные формулы, необходимые для расчета скорости и подачи.

Параметры резания (переменные и основные понятия)

AFPT: Скорректированная подача на зуб (утонение стружки)

AT: Площадь поперечного сечения отверстия

D: Диаметр инструмента на фрезах и при сверлении. Диаметр заготовки при токарной обработке.

DOC: глубина резания

FPR: подача на оборот

FPT: подача на зуб (нагрузка стружки). Это берется из каталога инструментов производителя или общих таблиц и зависит от материала инструмента. материал заготовки и конкретная модель инструмента. Обратите внимание, что нагрузка на стружку будет представлять собой ожидаемую толщину стружки каждой стружки, срезаемой с детали. Это требует некоторой обработки, когда происходит истончение стружки.

Это берется из каталога инструментов производителя или общих таблиц и зависит от материала инструмента. материал заготовки и конкретная модель инструмента. Обратите внимание, что нагрузка на стружку будет представлять собой ожидаемую толщину стружки каждой стружки, срезаемой с детали. Это требует некоторой обработки, когда происходит истончение стружки.

IPT: Дюйм на зуб (загрузка стружки). То же самое, что и FPT.

IPM: скорость подачи (дюймы в минуту)

mf: коэффициент обрабатываемости

MRR: скорость удаления материала (кубические дюймы в минуту)

RPM: число оборотов в минуту. Скорость вращения инструмента (частота вращения шпинделя при фрезеровании и сверлении) или заготовки (токарная обработка).

SFM: скорость у поверхности (футов в минуту). Это берется из каталога инструментов производителя или общих таблиц и зависит от материала инструмента. материал заготовки и конкретная модель инструмента.

WOC: ширина резания

Z: количество зубьев, канавок или режущих кромок в фрезе

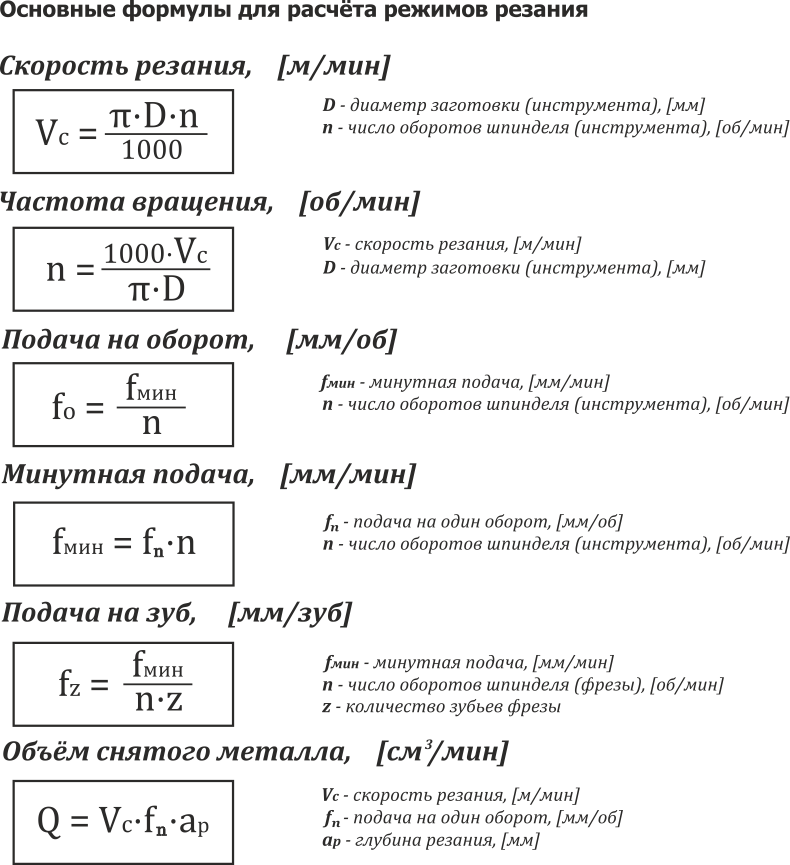

Формулы скорости резания при фрезеровании

Формула скорости резания для скорости шпинделя на основе скорости поверхности и диаметра инструмента : 9000 5

Например, если вы работаете со скоростью резания 800 футов в минуту и диаметром инструмента 1/2″, скорость шпинделя (об/мин) должна быть:

(800 x 3,82) / 0,5 = 3056 / 0,5 = 6112 об/мин. Превышение этой максимальной скорости для операции фрезерования, вероятно, приведет к перегреву инструмента, что резко сократит срок его службы.

Превышение этой максимальной скорости для операции фрезерования, вероятно, приведет к перегреву инструмента, что резко сократит срок его службы.

Формула скорости подачи, основанная на скорости вращения шпинделя, нагрузке на стружку и количестве зубьев или канавок:

Хорошо, для параметров резания давайте сохраним 6112 об/мин, указанное выше, установим рекомендуемую нагрузку на стружку 0,001 дюйма и предположим, что у нас есть 4 фрезы.

Наш расчет подачи будет равен 6112 * 0,001 * 4 = 6,112 * 4 = 24,448 дюйма в минуту в качестве расчетной скорости подачи. Превышение этой скорости подачи, скорее всего, приведет к заклиниванию фрезы слишком большим количеством стружки и, возможно, к ее поломке. Вы не хотите слишком замедлять скорость подачи, потому что мы хотим всегда избегать трения.

Другие формулы скорости резания для фрезерных операций:

Сверление Формулы скорости резания

9 0008 Формула скорости резания для скорости вращения шпинделя на основе скорости резания и диаметра инструмента :

Формула скорости подачи, основанная на скорости шпинделя и подаче на оборот:

Другие формулы скорости резания для операций сверления:

Скорости резания на токарных станках при токарных операциях

С токарными операциями дело обстоит несколько иначе, поскольку вместо вращения инструмента вращается заготовка.

Большинство токарных станков с ЧПУ имеют возможность поддерживать постоянную скорость поверхности (CSS). Эта постоянная скорость равна поверхностным футам или ее метрическому эквиваленту. Это значительно упрощает скорость резания, потому что вы просто вводите постоянную скорость резания, а токарный станок динамически изменяет скорость шпинделя, чтобы резка соответствовала этому номеру CSS. Контроллер использует положение инструмента по оси X для определения внешнего диаметра заготовки (или внутреннего диаметра) и, таким образом, расчета скорости вращения шпинделя. Это гарантирует, что заданная скорость поверхности будет автоматически использоваться независимо от диаметра токарной обработки.

Достижение надлежащей скорости резки еще никогда не было таким простым!

Все очень просто, правда? И многие операторы считают, что это все, что им нужно для расчета подачи и скорости для своих фрез. Для некоторых вещей, таких как компенсация материала инструмента и покрытия, простые формулы хорошо справляются со своей задачей. Эту компенсацию материала инструмента можно выполнить в таблицах производителя для скорости резания и нагрузки на стружку. Но, как и во многих других случаях, существует множество исключений, когда простое следование простой математике может привести к неприятностям.

Эту компенсацию материала инструмента можно выполнить в таблицах производителя для скорости резания и нагрузки на стружку. Но, как и во многих других случаях, существует множество исключений, когда простое следование простой математике может привести к неприятностям.

Практические последствия всего этого означают, что если вы предпочитаете использовать базовые формулы для рекомендаций по скорости, возможно, потому, что это кажется простым, вы столкнетесь с сокращением срока службы инструмента и скорости съема материала.

Подводный камень №1: радиальное утончение стружки

Знаете ли вы, что стружка, образующаяся на ваших концевых фрезах, становится тоньше, если вы уменьшаете ширину резания менее половины диаметра инструмента? Вот графическое изображение этого странного явления, которое называется «радиальное истончение стружки»:

Радиальное утончение стружки делает стружку тоньше, если ширина резания меньше половины диаметра фрезы…

На схеме вы смотрите прямо вдоль оси концевой фрезы и сравниваете два резания. Синий показывает, насколько тоньше неглубокая стружка по сравнению с полной шириной (красный сегмент). Это может показаться довольно безобидным. В худшем случае кажется, что использование этих более тонких нарезок может оставить деньги на столе. Это правда, и вам нужно увеличить скорость подачи, чтобы компенсировать истончение стружки, если вы хотите сохранить свою производительность. Однако чрезмерное истончение стружки может сильно сказаться на стойкости инструмента. Причина? Представим себе нового машиниста. У них есть легкий станок с ЧПУ, они только начинают, и они действительно хотят облегчить себе задачу. Таким образом, они сохраняют очень маленькую ширину среза. Допустим, только 10% ширины фрезы. Вот как выглядят значения Feeds и Speeds без регулировки толщины стружки:

Синий показывает, насколько тоньше неглубокая стружка по сравнению с полной шириной (красный сегмент). Это может показаться довольно безобидным. В худшем случае кажется, что использование этих более тонких нарезок может оставить деньги на столе. Это правда, и вам нужно увеличить скорость подачи, чтобы компенсировать истончение стружки, если вы хотите сохранить свою производительность. Однако чрезмерное истончение стружки может сильно сказаться на стойкости инструмента. Причина? Представим себе нового машиниста. У них есть легкий станок с ЧПУ, они только начинают, и они действительно хотят облегчить себе задачу. Таким образом, они сохраняют очень маленькую ширину среза. Допустим, только 10% ширины фрезы. Вот как выглядят значения Feeds и Speeds без регулировки толщины стружки:

Я вручную уменьшил загрузку чипа по сравнению со значением, скорректированным с учетом утончения чипа, которое обычно дает G-Wizard. Далее, давайте предположим, что я решил работать еще более консервативно, поэтому я уменьшаю скорость подачи до 1/10 того, что было. Я буду двигаться только со скоростью 4 дюйма в минуту. Теперь G-Wizard предупреждает меня:

Я буду двигаться только со скоростью 4 дюйма в минуту. Теперь G-Wizard предупреждает меня:

Утоньшение стружки может снизить нагрузку на стружку настолько, что инструмент начнет тереться, а не резать. Если вы хотите узнать больше о радиальном истончении и трении стружки, ознакомьтесь с моей статьей на эту тему, которая является частью нашего бесплатного курса по подачам и скоростям. Я даже снял видео об утончении стружки для Cutting Tool Engineering.

Подводный камень № 2 – Отсутствие корректировки условий резания

Формулы скорости резания довольно идеализированы. Цифры должны быть скорректированы с учетом реальных условий обработки.

Формула скорости резания может быть простой, если у вас есть все параметры, но найти правильные значения параметров намного сложнее, чем кажется. Я знаю, что многие из вас сейчас наклоняются вперед и думают что-то вроде: «Ну, Боб, не так уж сложно найти рекомендации производителя для резака». На самом деле это не так, но эти рекомендации не так уж полезны, потому что во многих случаях они дают вам очень широкий диапазон значений. Возьмите эту диаграмму скоростей и подач от Niagara Cutter:

Возьмите эту диаграмму скоростей и подач от Niagara Cutter:

Обратите внимание, что диапазон SFM составляет от 800 до 2000 для алюминия «Soft Grade». Это коэффициент более чем в 2 раза! Если вы догадаетесь запустить и обнаружите, что работаете в 2 раза быстрее, чем должен запускаться инструмент, угадайте, что это будет означать для срока службы вашего инструмента? Не хорошо, верно? Теперь внизу есть набор правил, которые требуют, чтобы вы изменяли как скорость поверхности, так и подачу на основе:

- Типа резки: Полная канавка или профильная резка. Другими словами, задействована полная ширина фрезы или меньше?

- Диаметр инструмента: они хотят, чтобы вы были более осторожными с инструментами диаметром менее 1/8 дюйма.

Там делается изрядное количество дополнительных вычислений, но, кстати, этого все равно недостаточно, потому что значения не интерполируются. Благодаря специальному калькулятору подачи и скорости, такому как G-Wizard, их внутренние модели и расчеты для работы с фактическими условиями обработки довольно сложны по сравнению с ними.

Приспособиться к реальным условиям обработки не так просто, как кажется, но это имеет большое значение в реальных условиях эксплуатации.

Подводный камень № 3. Отсутствие интерполяции данных производителя

Одно из правил Niagara по регулировке скоростей и подач заключается в том, что когда осевая глубина находится в диапазоне от 0,25 до 0,5 диаметра инструмента, используйте 80 % наименьшего диапазона SFM. Но когда осевая глубина равна или больше диаметра инструмента, используйте 80% от максимального диапазона скоростей. Теперь, для начала, мне кажется, что у них это наоборот.

Меньшая глубина резания означает, что вы можете позволить себе быть более агрессивным. Но даже с поправкой на это, что мы должны делать, когда осевая глубина равна, скажем, 0,75 диаметра инструмента? Они не говорят.

Реальность такова: Каталоги инструментов производителя ограничены форматом того, что они могут представить. Таблицы подходят только для отображения двух измерений. Они добавляют правила, подобные описанным, чтобы попытаться сделать вещи более гибкими и лучше соответствовать физике резки. Но реальная физика резки довольно сложна.

Они добавляют правила, подобные описанным, чтобы попытаться сделать вещи более гибкими и лучше соответствовать физике резки. Но реальная физика резки довольно сложна.

Вам необходимо плавно регулировать скорость резания и количество стружки для каждой возможной точки двух измерений, составляющих глубину и ширину резания. Это невозможно даже показать на бумажных диаграммах. Это должен быть расчет. Многие производители понимают это и заканчивают тем, что говорят оператору, что значения по каталогу являются лишь рекомендацией и что оператор должен будет использовать свое суждение, чтобы решить, где именно в диапазоне значений они должны быть для конкретного разреза.

Подводный камень № 4. Отсутствие адаптации к спецификации или ограничениям станка с ЧПУ

Может ли ЧПУ для небольшого хобби резать так же быстро, как промышленный станок с ЧПУ? Неа!

Одним из величайших чудес, если подумать, для любителей является то, что они могут покупать и использовать те же фрезы, что и профессионалы. Это довольно круто, потому что так любителю намного легче добиться успеха. Но, такой же резак или нет, если вы поместите резак в крошечный станок с ЧПУ для хобби вместо дорогого и тяжелого промышленного станка с ЧПУ, он не будет работать одинаково.

Это довольно круто, потому что так любителю намного легче добиться успеха. Но, такой же резак или нет, если вы поместите резак в крошечный станок с ЧПУ для хобби вместо дорогого и тяжелого промышленного станка с ЧПУ, он не будет работать одинаково.

Фактически, вам может потребоваться регулировка даже при сравнении подачи и скорости на двух разных промышленных станках. Это верно по целому ряду причин, таких как:

- Hobby Machine гораздо менее жесткая. он больше вибрирует и изгибается в разрезе.

- Шпиндель хобби-машины, вероятно, имеет гораздо большее биение.

- Два станка могут иметь разные диапазоны максимальной и минимальной скорости вращения шпинделя.

- У них могут быть разные максимальные скорости подачи.

- Кривые мощности шпинделей на любом станке (максимальная мощность в зависимости от оборотов) могут отличаться от характеристик других шпинделей.

- и т. д.

Вот еще одна головная боль. Предположим, что ваш промышленный ЧПУ имеет ярко выраженную кривую крутящего момента на шпинделе. Если вы запускаете каналы и скорости, простые формулы предсказывают, что вы далеки от пика мощности. Вы знаете, что добьетесь большего успеха, если будете бежать туда, где есть сила, при условии, что подача и скорость для этой области все еще достаточно высоки. Но как вы это понимаете? Ответ заключается в том, что хороший калькулятор подачи и скорости автоматически определит «золотую середину», где мощность, допустимая подача и скорость максимизируют скорость съема материала.

Если вы запускаете каналы и скорости, простые формулы предсказывают, что вы далеки от пика мощности. Вы знаете, что добьетесь большего успеха, если будете бежать туда, где есть сила, при условии, что подача и скорость для этой области все еще достаточно высоки. Но как вы это понимаете? Ответ заключается в том, что хороший калькулятор подачи и скорости автоматически определит «золотую середину», где мощность, допустимая подача и скорость максимизируют скорость съема материала.

Вы поняли. Формулы скорости резания ничего не говорят о том, что делать, чтобы компенсировать эти различия, или что делать, когда встречается ограничение. Что делать, если минимальные обороты станка намного выше оборотов, рекомендуемых формулами скорости резания? Как мы можем компенсировать недостаток жесткости на легкой машине? Вы поняли идею.

Ловушка № 5 — отсутствие обратного решения

Обратное решение может быть очень важным, когда встречаются ограничения машины. Иногда нам нужно работать в обратном направлении от предела, чтобы увидеть, как он влияет на все другие значения в расчете. Но заставить формулы работать в обратном порядке, особенно когда у нас есть большая и сложная сеть переплетенных формул, непросто. Требуется очень сложная математика, чтобы заставить все это работать.

Но заставить формулы работать в обратном порядке, особенно когда у нас есть большая и сложная сеть переплетенных формул, непросто. Требуется очень сложная математика, чтобы заставить все это работать.

На самом деле, даже электронные таблицы, какими бы мощными они ни были, с трудом справляются с обратным решением. Если вы сможете решать проблемы с подачей и скоростью, которые требуют обратного решения, вы не сможете использовать простые формулы скорости резания или даже электронную таблицу. Вам понадобится программное обеспечение, которое может сделать это напрямую.

Подводный камень № 6 – отсутствие регулировки СОЖ

Высокое давление СОЖ через шпиндель действительно может изменить скорость и подачу…

СОЖ. Каждый ЧПУ знаком с ним. Но знаете ли вы, что охлаждение не является двумя наиболее важными задачами? Это верно. Двумя наиболее важными задачами являются очистка от стружки и смазка. Если мы не сможем достаточно хорошо очистить стружку от реза, в конце концов она скапливается в канавках нашего резака. Они застрянут, и вскоре резак сломается. Ой! Мы все ненавидим, когда это происходит.

Они застрянут, и вскоре резак сломается. Ой! Мы все ненавидим, когда это происходит.

Но не все охлаждающие жидкости одинаковы. Например, охлаждающая жидкость должна быть правильно направлена. Они делают технологию в виде программируемых форсунок охлаждающей жидкости, чтобы облегчить правильное прицеливание. Более того, существует технология, позволяющая подавать охлаждающую жидкость прямо в нижнюю часть разреза, где она может принести наибольшую пользу. Это называется сквозным охлаждением шпинделя, потому что оно использует каналы для направления охлаждающей жидкости через шпиндель в инструмент и наружу в самом низу резания.

Вы можете сделать еще лучше, даже увеличив давление охлаждающей жидкости. Все это может сильно повлиять на рез, если ваш станок оснащен такими опциями, но обычные формулы скорости резания абсолютно ничего не говорят о влиянии охлаждающей жидкости.

Ошибка № 7: недостаточно информации о разрезаемых материалах

Вспомните таблицу скорости и подачи Niagara. Он различает мягкие и твердые сорта материала заготовки, а скорости резания между ними довольно сильно различаются. Но это еще одно чрезмерное упрощение из-за недостатков попытки представить такого рода информацию на бумаге. Правда в том, что, вероятно, нужно учитывать тысячи и тысячи различных материалов для заготовок. И это не просто два диапазона.

Он различает мягкие и твердые сорта материала заготовки, а скорости резания между ними довольно сильно различаются. Но это еще одно чрезмерное упрощение из-за недостатков попытки представить такого рода информацию на бумаге. Правда в том, что, вероятно, нужно учитывать тысячи и тысячи различных материалов для заготовок. И это не просто два диапазона.

В идеале для каждого сплава и состояния (термообработка или другое упрочнение) материала заготовки должна быть своя таблица скоростей и подач. Это единственный способ точно зафиксировать эту информацию. Мы рассматриваем базу данных материалов, а не простую брошюру по инструментам. Наличие хорошего инструмента имеет огромное значение в качестве обработки.

Подводный камень № 8 — отсутствие регулировки для высокоскоростной обработки

Высокоскоростная обработка (HSM) — не что иное, как волшебство, когда речь идет об ускорении выполнения работ и даже, во многих случаях, одновременном увеличении срока службы инструмента. Но не существует простой формулы скорости резания, которая могла бы дать правильную подачу и скорость для HSM. До того, как появились хорошие калькуляторы HSM Feeds и Speeds Calculator, такие как G-Wizard, вам нужно было просто просмотреть множество сценариев, опубликованных другими, и попытаться выбрать тот, который наиболее близок к вашей ситуации.

Но не существует простой формулы скорости резания, которая могла бы дать правильную подачу и скорость для HSM. До того, как появились хорошие калькуляторы HSM Feeds и Speeds Calculator, такие как G-Wizard, вам нужно было просто просмотреть множество сценариев, опубликованных другими, и попытаться выбрать тот, который наиболее близок к вашей ситуации.

Сегодня трудно быть конкурентоспособным без использования HSM. Даже у любителей есть свободный доступ к этой ценной технике с Fusion 360. Но не используйте обычные каналы и скорости с HSM. Это меняет вещи на многих уровнях, как объясняется в моей статье и видео о HSM.

Ошибка № 9 – отсутствие регулировки геометрии фрезы

Как геометрия круглой пластины этой фрезы влияет на подачу и скорость?

Помните диаграмму утончения стружки в начале статьи? Как я уже упоминал, на нем изображена концевая фреза, смотрящая прямо вниз по оси вращения. Но геометрия имеет значение и для других случаев.

Например, предположим, что на чертеже была изображена круглая вставка, вид сбоку, возможно, для нарезки для пуговиц. Или наконечник концевой фрезы со сферическим концом. Да, вы начинаете видеть.

Или наконечник концевой фрезы со сферическим концом. Да, вы начинаете видеть.

Здесь можно получить аналогичный эффект утончения стружки. А как насчет скорости сферического наконечника, который режет менее половины диаметра? Это интересный случай, потому что это означает, что рабочий диаметр инструмента потенциально может быть намного меньше. Возьмите 1/2-дюймовый сферический наконечник и отрежьте 1/8-дюймовую глубину, и эффективный диаметр сферического наконечника теперь составляет 0,433 дюйма, а не 0,5 дюйма.

Вот еще один. Предположим, у вас есть торцевая фреза с ромбовидной пластиной. Он представляет собой кромку под углом 45 градусов вместо квадратного плеча под углом 90 градусов. Эти 45 градусов называются углом опережения , и они довольно сильно влияют на ваши подачи и скорости.

Все простые формулы скорости резания предполагают использование концевых фрез квадратного сечения, однако существует так много фрез, которые вовсе не квадратные. Расчеты должны быть скорректированы, часто довольно сложными способами, чтобы учесть различия..jpg.f296d0158be37256ddd58806fdaade82.jpg)

Ошибка № 10. Отсутствие регулировки для улучшения качества поверхности или срока службы инструмента

Люди хотят, чтобы все было по-своему. Это просто человеческая природа. И когда вы говорите о подачах и скоростях, есть много настроек. На самом деле нет только одного ответа, пока вы не рассмотрите эти корректировки. Это особенно верно, когда мы думаем о черновой и чистовой обработке, а также о компромиссах между агрессивной скоростью съема материала, чистотой поверхности и стойкостью инструмента.

Опять же, простые формулы скорости резания бесполезны. На самом деле, они молчат об этих вещах. Но это вещи, которые хорошо понятны и могут быть учтены.

Подводный камень № 11 – без советов и предупреждений

Задайте вопрос любому хорошему эксперту, особенно что-то вроде сценария точной подачи и скорости, и он даст вам хороший ответ. Но они, скорее всего, дадут вам больше, чем просто ответ.

Например, вам могут назвать цифры, а затем сообщить, что есть лучший способ. Они могут напомнить вам о некоторых других соображениях, например о том, что срез может тереться, или что эти параметры представляют риск отклонения инструмента или множество других вещей.

Они могут напомнить вам о некоторых других соображениях, например о том, что срез может тереться, или что эти параметры представляют риск отклонения инструмента или множество других вещей.

Вы когда-нибудь просматривали каталоги инструментов и читали техническую информацию в конце? Они полны отличных советов и техник. Кроме того, кто может помнить их всех?

Что ж, эксперт будет. Формулы не будут. Но где-то посередине отличное программное обеспечение может запомнить все это и попытаться предложить вам это в нужный момент.

Взгляните на снимок экрана выше, где G-Wizard предлагает нам три совета. Он хочет, чтобы мы использовали поступательное фрезерование, напоминает нам об использовании охлаждающей жидкости или тумана для смазки, когда мы режем алюминий (иначе стружка может привариться к фрезе), и предупреждает нас об опасности трения.

Попробуйте получить что-то из этого с помощью простых формул скорости резания.

Ловушка № 12. Необычные инструменты не помогут

Простые формулы (и калькуляторы) не работают для каждого типа фрезы. Как насчет пил? Прорезные пилы, долбежные пилы, фрезы для шпоночных пазов используют особый и уникальный набор расчетов для своих подач и скоростей. Держу пари, вы используете больше типов инструментов, чем простые концевые фрезы. Ваши решения для каналов и скоростей подходят для всех из них?

Как насчет пил? Прорезные пилы, долбежные пилы, фрезы для шпоночных пазов используют особый и уникальный набор расчетов для своих подач и скоростей. Держу пари, вы используете больше типов инструментов, чем простые концевые фрезы. Ваши решения для каналов и скоростей подходят для всех из них?

Вывод: Простые формулы, электронные таблицы и даже CAM не дают очень хороших скоростей и подач

Если вы еще не догадались, Простые формулы не так уж хороши, когда дело касается подачи и скорости. Даже электронные таблицы, какими бы сложными вы ни пытались их сделать, очень ограничены. И даже не заставляйте меня начинать с программного обеспечения CAM. Так много пакетов CAM теперь предназначены для работы с подачей и скоростью, но под прикрытием они просто используют простые формулы скорости резания. Вы можете сделать намного лучше. И вы должны. Резаки недешевы, как и ваше время. Возможность получить не только более высокую производительность, но и более длительный срок службы ваших фрез стоит того, чтобы правильная скорость резания имела значение!

Возможность сделать это дешево и за гораздо меньшее время, чем вам потребуется для ввода чисел в электронную таблицу, почти бесценна. Если вы еще этого не сделали, воспользуйтесь нашим калькулятором каналов и скоростей G-Wizard для бесплатного 30-дневного вращения. Он заботится обо всех подводных камнях, которые мы обсуждали, и делает гораздо больше. Вы не разочаруетесь, обещаю!

Если вы еще этого не сделали, воспользуйтесь нашим калькулятором каналов и скоростей G-Wizard для бесплатного 30-дневного вращения. Он заботится обо всех подводных камнях, которые мы обсуждали, и делает гораздо больше. Вы не разочаруетесь, обещаю!

Часто задаваемые вопросы о формуле скорости резания

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на вашу электронную почту. Кроме того, мы предоставим вам доступ к некоторым замечательным справочным материалам по ЧПУ, включая:

Руководство по скорости резания и подачи: определение, выбор, расчет и прочее

Правильная настройка скорости резания и подачи является основой эффективной работы на станках с ЧПУ. В этой статье давайте узнаем об определении скорости и подачи, выборе, расчете и многом другом. Узнайте, как определить скорость резания и скорость подачи .

Что такое скорости и подачи? — Разница между скоростью резания и подачей

Скорости и подачи относятся к двум отдельным скоростям — скорости резания и скорости подачи при механической обработке, но они имеют комбинированное влияние на процесс резания, определяют скорость съема материала, чистоту поверхности и требования к мощности.

Скорость резания, также называемая поверхностной скоростью, представляет собой относительную скорость между режущим инструментом и поверхностью обрабатываемой детали. Скорость подачи — это относительная скорость, с которой фреза продвигается вдоль заготовки, или определяется как расстояние, которое проходит инструмент за один оборот шпинделя.

Факторы скорости резания и как определить скорость резания?

Скорость резания также может быть определена как скорость на поверхности детали, то есть насколько быстро материал проходит мимо режущей кромки инструмента. Для разных операций определение поверхности может различаться. При сверлении и фрезеровании поверхностью является внешний диаметр инструмента. При точении и растачивании поверхность может быть определена по обе стороны от глубины резания (начальная поверхность или конечная поверхность). Скорость резания выражается в футах в минуту (британская система) или метрах в минуту (метрическая система).

Обрабатываемый материал и материалы режущего инструмента оказывают большое влияние на расчет скорости резания. Глубина резания и скорость подачи также влияют на скорость, но не так сильно, как твердость детали. Оптимальная скорость резания будет другой при изменении типов материала и условий обработки. Чем мягче материал заготовки, тем выше скорость резания, чем прочнее материал режущего инструмента, тем выше скорость резания.

Глубина резания и скорость подачи также влияют на скорость, но не так сильно, как твердость детали. Оптимальная скорость резания будет другой при изменении типов материала и условий обработки. Чем мягче материал заготовки, тем выше скорость резания, чем прочнее материал режущего инструмента, тем выше скорость резания.

На вращающемся инструменте, таком как сверло или фреза, скорость резания равна скорости вращения его периферии относительно заготовки, закрепленной на рабочем столе. То же самое и с инструментами, используемыми на токарных станках, за исключением того, измеряется тем, насколько быстро вращающийся материал проходит мимо края токарного инструмента. Какова рекомендуемая скорость резки для различных материалов? Ознакомьтесь с таблицей скоростей резания для точения, сверления и других операций обработки с ЧПУ при обработке широкого спектра металлов.

Выбор скорости подачи — как определить скорость подачи на токарном станке

Подача токарного станка определяется скоростью ходового винта или стержня подачи. Скорость регулируется переключением передач в быстросменном редукторе. При черновой резке цель состоит только в том, чтобы удалить лишний материал с заготовки, следует применять грубую подачу. Для чистовой обработки важна хорошая чистота поверхности, и процесс должен соответствовать размеру обрабатываемых деталей, следует применять точную подачу. Для общего Токарная обработка с ЧПУ с использованием режущего инструмента из быстрорежущей стали, рекомендуется скорость подачи 0,005–0,020 дюйма за оборот для черновой обработки и 0,002–0,004 дюйма за оборот для чистовой обработки.

Скорость регулируется переключением передач в быстросменном редукторе. При черновой резке цель состоит только в том, чтобы удалить лишний материал с заготовки, следует применять грубую подачу. Для чистовой обработки важна хорошая чистота поверхности, и процесс должен соответствовать размеру обрабатываемых деталей, следует применять точную подачу. Для общего Токарная обработка с ЧПУ с использованием режущего инструмента из быстрорежущей стали, рекомендуется скорость подачи 0,005–0,020 дюйма за оборот для черновой обработки и 0,002–0,004 дюйма за оборот для чистовой обработки.

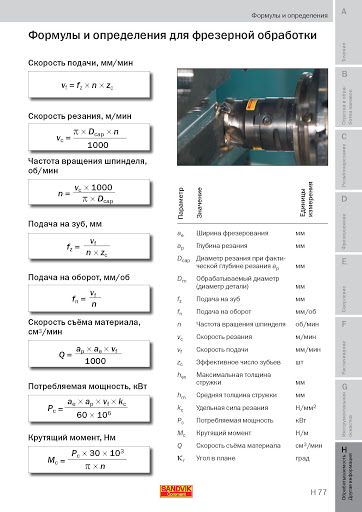

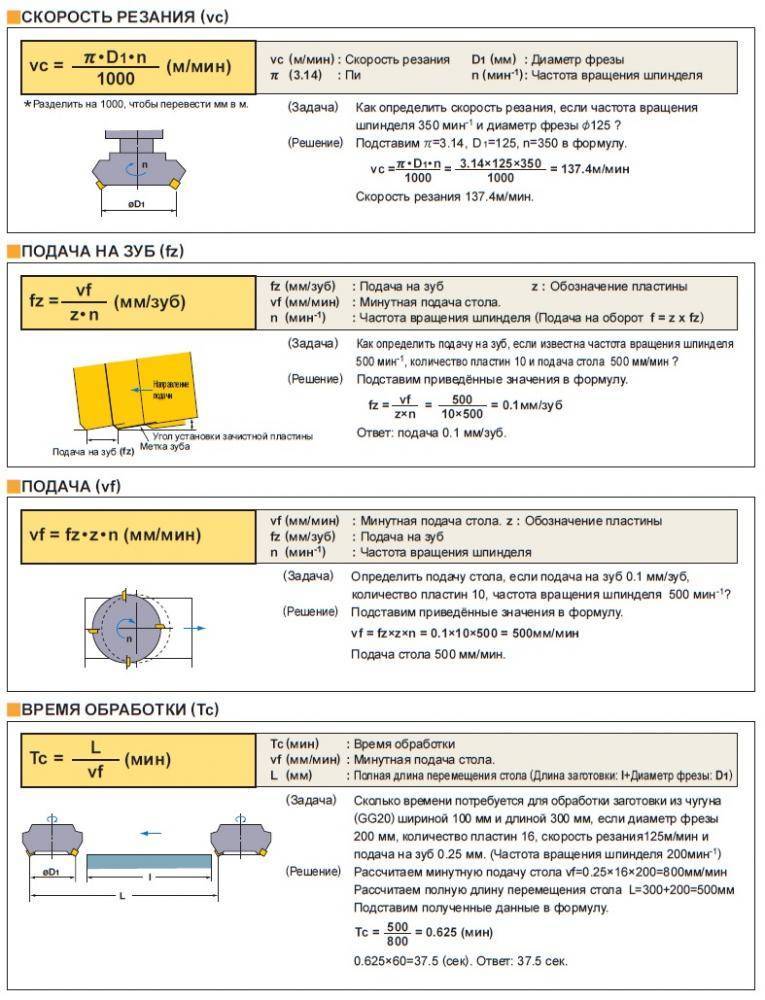

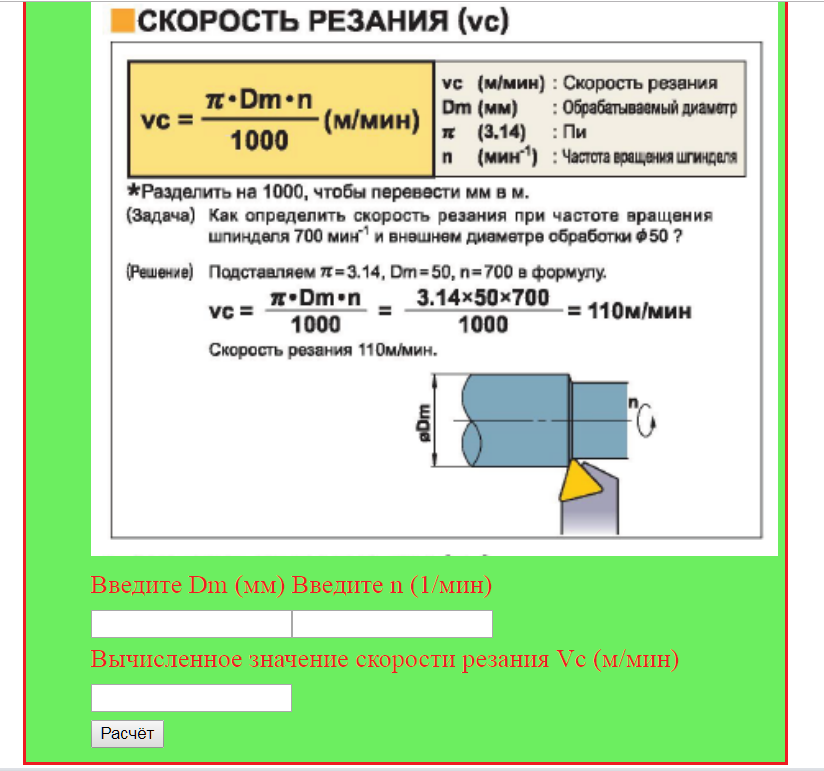

Как рассчитать скорость резания и подачу?

При расчете скорости резания в метрах в минуту должны быть известны частота вращения шпинделя станка (n) и диаметр детали. При расчете подачи следует знать скорость вращения шпинделя, подачу на зуб и количество канавок.

Формула скорости резания и подачи

Скорость резания: Vc = (π* D * n)/1000

Подача: Vf = n * fz * Z

Vc: скорость резания (м/мин)

π: 3,14

D: диаметр ( мм)

n: скорость шпинделя (мин-1)

Vf = подача (мм/мин)

fz = подача на зуб (мм/зуб)

Z = количество зубьев

Установка скоростей на токарном станке

Слишком высокая скорость резания может привести к повреждению инструмента, а слишком низкая скорость может привести к потере большого количества времени и снижению эффективности производства.