Органы управления 1к62: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

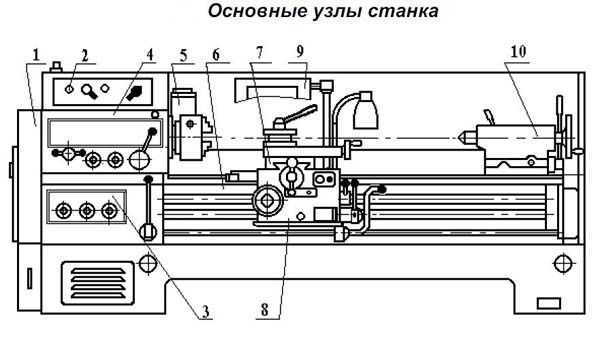

Устройство токарно-винторезного станка модели 1К62

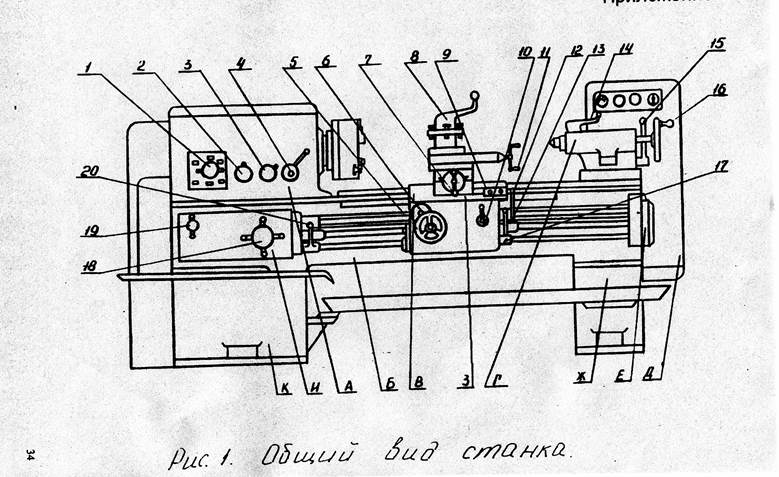

Общее описание. Общий вид

токарно-винторезного станка модели 1К62

завода «Красный пролетарий» им. А. И. Ефремова пока зан на рис. 21.

Основные части этого станка, присущие любому токарно-винторезному станку, — неподвижная передняя бабка 1, подвижная и >закрепляемая в рабочем положении задняя бабка 3 и подвижный в работе суппорт 2, в резцедержателе которого крепится резец. Суппорт управляется с помощью механизмов фартука 4 и получает движение от коробки подач 6. Все эти части станка размещаются на станине 5.

Станок является универсальным и предназначен для работы в условиях индивидуального и мелкосерийного производства. На нем можно обрабатывать детали диаметром до 400 мм, а из прут ковой заготовки — диаметром до 45 мм.

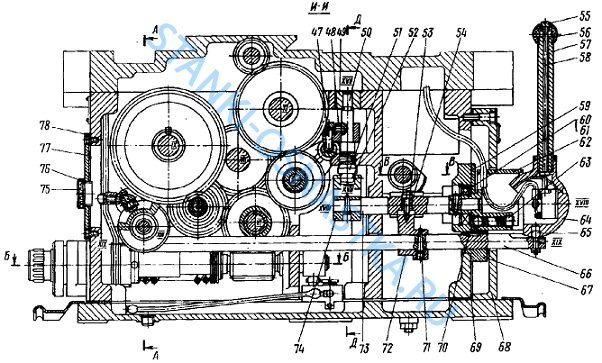

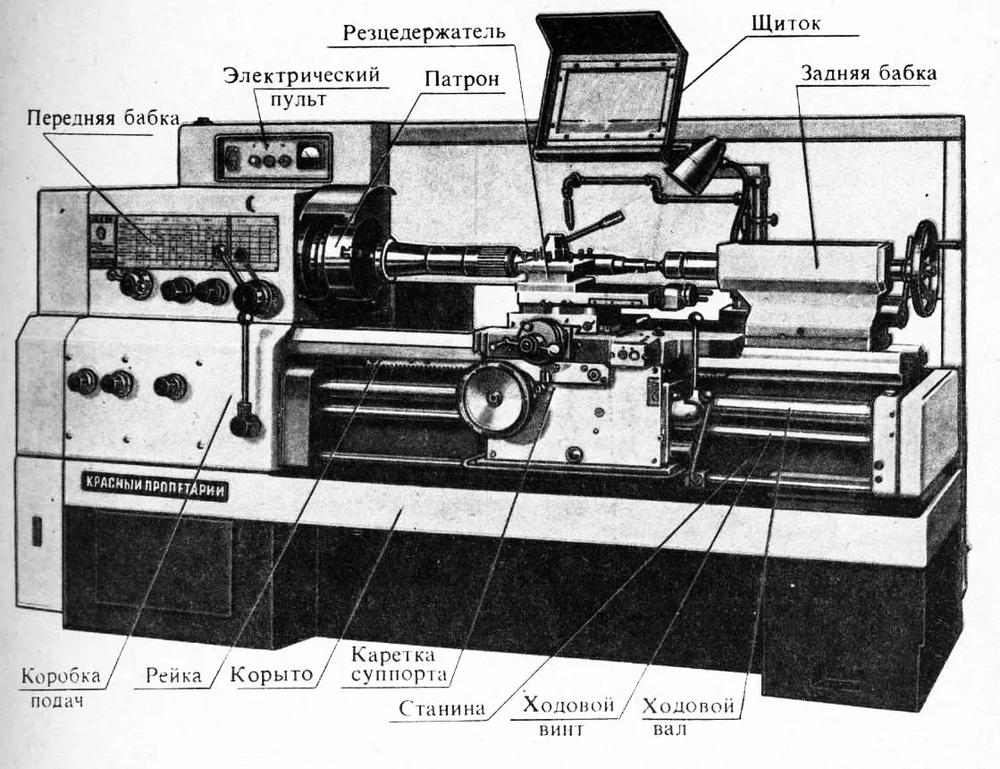

Основные части станка, органы управления и средства для за крепления заготовок показаны на рис. 22.

В подшипниках передней бабки 39 вращается шпиндель 5 — глав ный вал станка, на правом конце которого крепится патрон 6 или другое приспособление для закрепления обрабатываемой детали. В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматривае мый станок имеет 23 скорости шпинделя — от 12,5 до 2000 об/мин. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для различных работ. Пуск станка, остановка его и изменение направления вращения шпинделя осуществляются при помощи рукояток 26 или 34, расположенных для удобства токаря в разных концах станка. Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Рис.21. Общий вид токарного станка модели 1К62.

Станина станка 27 коробчатой формы с поперечными ребрами меет две призматические закаленные направляющие; переднюю — для передвижения суппорта 33 и заднюю — для перемещения задней бабки 19 (их видно на рис. 21).

В пиноли 12 задней бабки устанавливается центр 11. Задняя > бабка может быть установлена на различном расстоянии от ней и закреплена с помощью рукоятки 16. Более прочное закрепление осуществляется завертыванием гайки 22, Кроме того, можно перемещать пиноль бабки вращением маховичка 18 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 21, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Рис.22. Токарно-винторезный станок модели 1К62.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется центровой линией станка. . Она параллельна направляющим станины.

Режущий инструмент (резец) закрепляется на суппорте 33. Суппорт состоит из нескольких частей, перемещающихся в разных >направлениях. Это обеспечивает возможность осуществления подачи резца — продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.

Все подачи резца могут быть ручными, а продольная и поперечная — также и автоматическими. Продольная ручная подача осуществляется> вращением маховика 31, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 30 суппорта.

Поперечная ручная подача производится вращением рукоятки 7, а подача верхней (поворотной) части суппорта — посредством рукоятки 8.

Автоматические подачи резца заимствуются от ходового винта 24 или от ходового вала 25, получающих вращение с разными скоростями от коробки подач 37. Ходовой винт используется при наре>зании резьб, ходовой вал — при всех остальных токарных работах.

Включение подачи, заимствуемой от ходового винта и ходового вала, осуществляется при помощи рукояток 35 и 36. Кнопка 32 служит для выключения реечного зубчатого колеса из рейки при нарезании резьбы. Рукояткой 28 производится включение и вы ключение разъемной гайки ходового винта, а рукояткой 10 — подач, заимствуемых от ходового вала. Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 3 служит для реверсирования (изменения направле ния вращения) ходового винта, что вызывает изменение направления перемещения суппорта, необходимое при нарезании левых резьб.

Коробка подач связана зубчатыми колесами через гитару, расположенную под кожухом 38, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются всегда -согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 35 и 36 и пользуясь также рукояткой 2, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых по ГОСТу метрическихи дюймовых резьб и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах.

Используя сменные шестерни гитары, можно нарезать модульные и питчевые резьбы. Посредством рукоятки 2 шаг нарезаемой резьбы может быть увеличен в 2,8 или в 32 раза, а также может производиться деление при нарезании многоходовых резьб (причисле ходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60).

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 192 мм, дюймовые с числом витков от 2 до 24 на 1″, модульные с шагом в модулях от 0,5 до 48 и питчевые с шагом в питчах от 1 до 96.

Кроме того, на станке можно получить при работе через ходовой вал продольные автоматические подачи от 0,070 до 4,16 мм/об и поперечные от 0,035 до 2,08 мм/об.

Пуск и остановка главного электродвигателя осуществляются нажатием на кнопку 29, включение насоса для подачи эмульсии, размещенного в правой тумбе станка, — с помощью выключателя 14. Для включения электроэнергии и освещения служат выключатели 15 -и 17. Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

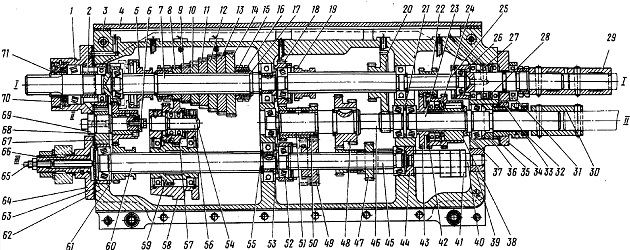

Кинематика станка. На рис. 23 изображена кинематическая схема станка. Перед ее изучением следует рассмотреть табл.3 и усвоить условные обозначения элементов кинематических цепей.

От главного электродвигателя клиноременной передачей с от ношением 142—254 (диаметры шкивов) вращение передается валу коробки скоростей. На валу установлены многодисковые фрикционы (устройство их описано ниже), при помощи которых переключением муфты М1 можно передавать шпинделю правое или левое, вращение (прямой или обратный ход).

При прямом ходе (перемещение муфты М1 влево) вал может получить две скорости. Это осуществляется перемещением подвижного блока зубчатых колес Б1 вследствие чего вращение будет передаваться через зубчатые пары колес либо 56—34, либо 51—39. При включении муфты М1 на обратный ход (перемещение муфты вправо) передача осуществится через две пары зубчатых колес 50— 24 и 36—38, что и приведет к изменению направления вращения.

С вала на вал III с помощью тройного блока зубчатых колес Ба вращение передается через колеса 29—47, 21—55 (как показано на схеме) или 38—38. Вал, таким образом, может получить шесть различных рабочих скоростей.

Включением блока Б5 влево, как это показано на схеме, шесть скоростей можно передать на шпиндель (вал VI) через пару зубчатых колес 65—43. При переводе блока Б5 вправо, через колеса 26—52 вращение с вала на вал VI передается через перебор. Перебором называется группа колес, размещенных на валах, IV и У, с помощью которых количество скоростей умножается, одновременно понижаясь в численном значении. Меняя положение блоков Б3 и Б4 на валу IV, передачу можно осуществить через колеса 22—88

Рис.23. Кинематическая схема токарно-винторезного станка модели 1К62.

и 22—88 (как показано на схеме) или 22—88 и 45—45, или 45—45 и 22—88 или 45—45 и 45—45, в результате чего будут получены соответственно передаточные отношения 1/16, 1/4, и 1. Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

К коробке подач передача идет через промежуточный вал VII и установленный на нем передвижной блок Б6. Движения подач заимствуются либо от шпинделя через зубчатые колеса 60—60, когда этот блок (блок звена увеличения шага) находится в крайнем левом положении, как показано на схеме, либо от вала через зубчатые колеса 45—45, как на схеме показано условным пунктиром, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличиваются в 2, в 8 или в 32 раза.

Реверс, служащий для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При нарезании модульных и питчевых резьб сменные блоки переворачиваются и вращение передается зубчатыми колесами 64—95—97. Далее передача для нарезания дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при включенном зубчатом колесе 35, установленном на валу Xи выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Двухвенцовый блок Б10 передает вращение ходовому валику XVII через двухвенцовый неподвижный блок 56, обгонную муфту Мо и вал XV для осуществления механических подач суппорта. При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

От ходового валика XVII вращение через зубчатые колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX (на схеме механизм фартука показан условно развернутым на 90°). Вал связан передним зубчатым колесом 40 непосредственно с зубчатыми венцам и кулачковых муфт М7 и М9, а задним колесом 40 через паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и M8 (см. штриховые линии на схеме).

При сцеплении кулачковых муфт М6 или М7 (ручная подача) вращение от вала XX через зубчатые колеса 14—66 передается валу — XXI — с закрепленным на нем зубчатым колесом 10. Обкатыванием колеса по рейке осуществляется продольная подача суппорта. На валу XXI смонтирован лимб продольной подачи с ценой деления 1 мм.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 или М9 (ручная), после чего вращение от вала XXII передается поперечному ходовому винту XXIII зубчатыми колесами 40—61—20.

Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85—147, ходовой валик XVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных — 1,7 м/мин.

Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

Устройство токарного станка 16К20

Устройство основных узлов токарно-винторезного станка. Фрикционная муфта. Суппорт.

Резцедержатель. Задняя бабка.

Резцедержатель. Задняя бабка.

…

смотреть

все ->

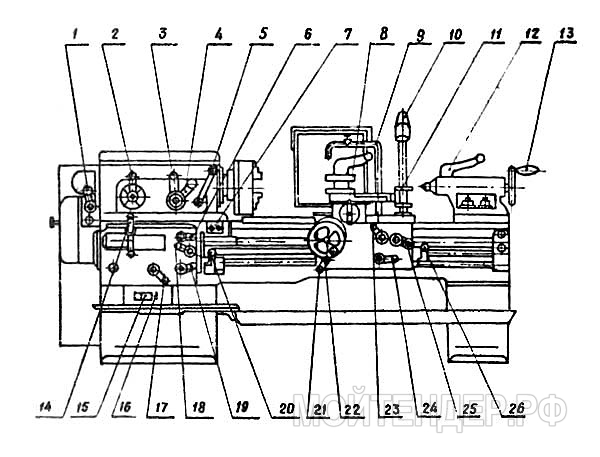

Общий вид токарно-винторезного станка 1к62

Рис.1.1.Токарно-винторезный

станок 1К62

На

рисунке показан токарно-винторезный

станок 1К62. Станина 1, установленная на

передней 2 и задней 3 тумбах, несет на

себе все основные узлы станка. Слева на

станине размещена передняя бабка 4, В

ней имеется коробка скоростей со

шпинделем, на переднем конце которого

закреплен патрон 5. Справа установлена

задняя бабка 6. Ее можно перемещать вдоль

направляющих станины и закреплять в

зависимости от длины детали на требуемом

расстоянии от передней бабки. Режущий

инструмент (резцы) закрепляют в

резцедержателе суппорта 7. Продольная

и поперечная подачи суппорта осуществляются

с помощью механизмов, расположенных в

фартуке 8 и получающих вращение от

ходового вала 9 или ходового винта 10.

Первый используют при точении, второй

— при нарезании резьбы. Величину подачи

суппорта устанавливают настройкой

коробки подач 11. В нижней части станины

имеется корыто 12, куда собирается стружка

и стекает охлаждающая жидкость.

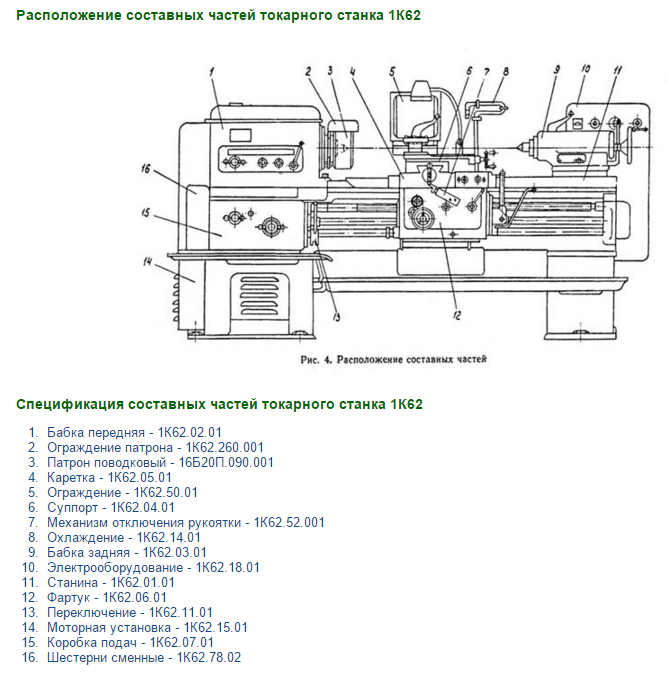

Расположение

составных частей токарного станка 1К62

Рис.1.2.

Расположение составных частей

Спецификация составных частей токарного станка 1к62

Бабка

передняя — 1К62.02.01Ограждение

патрона — 1К62.260.001Патрон

поводковый — 16Б20П.090.001Каретка

— 1К62.05.01Ограждение

— 1К62.50.01Суппорт

— 1К62.04.01Механизм

отключения рукоятки — 1К62.52.001Охлаждение

— 1К62.14.01Бабка

задняя — 1К62.03. 01

01Электрооборудование

— 1К62.18.01Станина

— 1К62.01.01Фартук

— 1К62.06.01Переключение

— 1К62.11.01Моторная

установка — 1К62.15.01Коробка

подач — 1К62.07.01Шестерни

сменные — 1К62.78.02

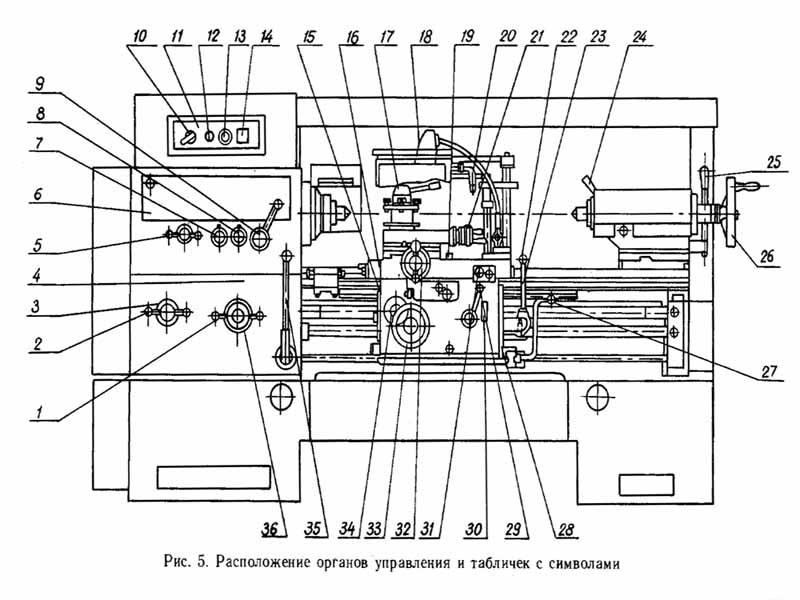

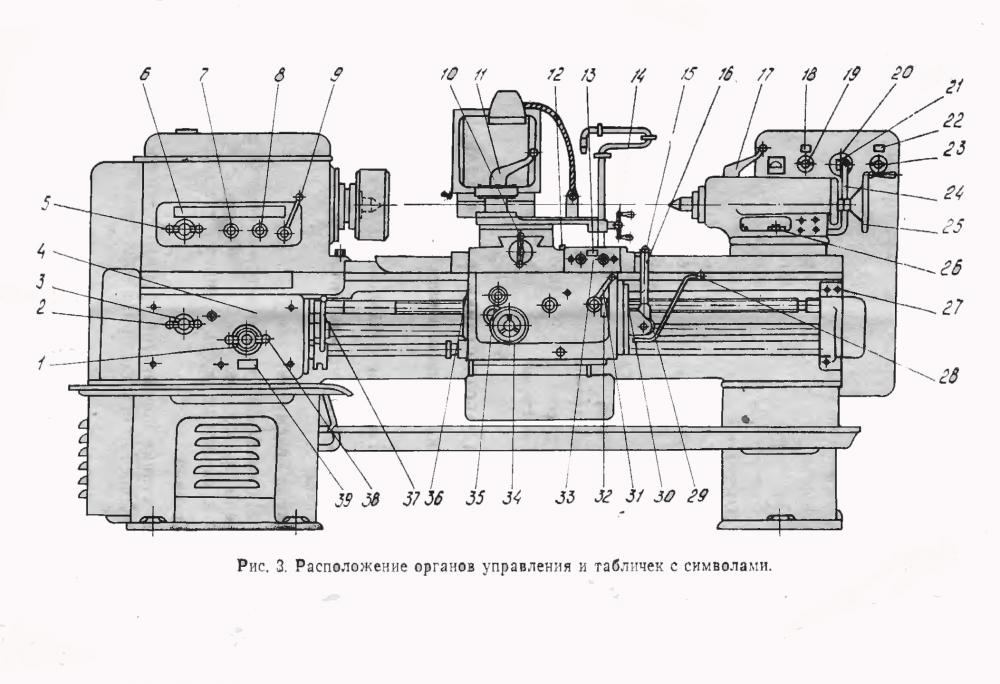

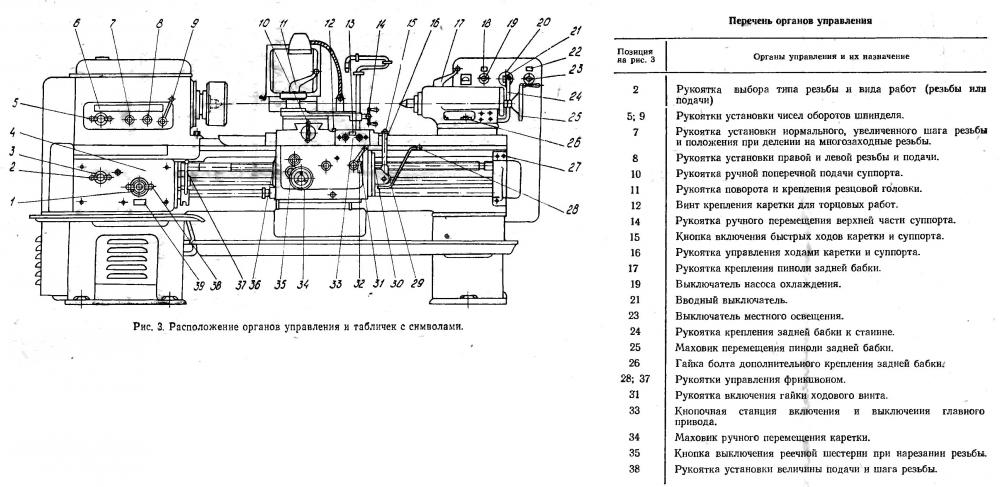

Расположение

органов управления токарного станка

1К62

Рис.1.3.

Токарно-винторезный станок 1К62

Перечень органов управления токарного станка 1к62

Рукоятка

включения на подачу, резьбу, ходовой

винт и архимедову спиральРукоятки

установки чисел оборотов шпинделяРукоятка

установки увеличенного, нормального

шага резьбы и положения при делении на

многозаходные резьбыРукоятка

установки правой и левой резьбы и подачиРукоятки

установки чисел оборотов шпинделяКнопка

включения реечной шестерни при нарезании

резьбыРукоятка

индексации и закрепления резцовой

головкиРукоятка

поперечной подачи суппортаКнопочная

станция пуска и останова электродвигателя

главного приводаРукоятка

подачи верхней части суппортаРукоятка

управления быстрыми перемещениями

каретки и суппортаРукоятка

крепления пиноли задней бабкиВыключатель

насоса охлажденияЛинейный

выключательРукоятка

крепления задней бабкиВыключатель

местного освещенияМаховичок

перемещения пиноли задней бабкиРукоятки

включения, выключения и реверсирования

шпинделяРукоятка

включения маточной гайкиМаховичок

ручного перемещения суппорта и кареткиРукоятки

включения, выключения и реверсирования

шпинделяРукоятка

установки величины подачи и шага резьбы

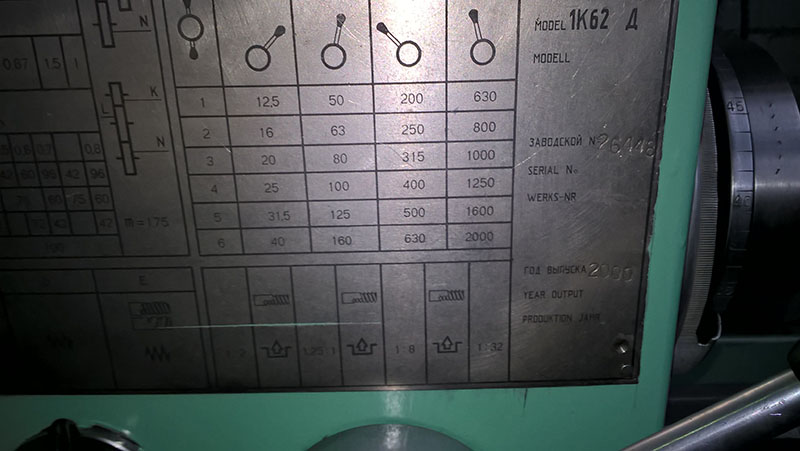

Технические

данные и характеристики станка модели

1К62

Таблица

1. 1.Техническая характеристика станка

1.Техническая характеристика станка

модели 1К62

Параметры | 1К62 |

Максимальный | |

над | 435 |

над | 224 |

Продолжение

таблицы 1.1

Максимальная | 1000,1500 |

Размер | Морзе |

Диаметр | 55 |

Число | 23 |

Частота | 12,5. |

Число | |

продольных | 42(56*) |

поперечных | 42(56*) |

Рабочие | |

продольные | 0,70…4,16 |

поперечные | 0,035…2,08 |

Число | |

метрических | 45(53*) |

дюймовых | 28(57*) |

модульных | 38 |

питчевых | 37 |

архимедовой | 5 |

Шаг | |

метрической | 0,5. |

модульной | 0,5…48 |

дюймовой | 24…15/8 ниток |

питчевой | 96…1 |

архимедовой | 3/8″, |

Быстрые | |

продольного | 4,5 |

поперечного | 2,25 |

Размер | Морзе |

Наибольшее | 200 |

Поперечное | ±15 |

Максимальное | 25 |

Масса | |

1500мм | 3440 |

1k62.

com_ 一 口 价域 名 交易 _ 二 手域 名 交易 平台 _ 一 口 价域 名 买卖 交易

com_ 一 口 价域 名 交易 _ 二 手域 名 交易 平台 _ 一 口 价域 名 买卖 交易

1k62.com_ 一 价域 名 _ 二 手域 名 交易 平台 _ 一 口 买卖 交易 二 名 出售 平台 一 口 价域 交易 交易 交易 出售 平台 平台 口 口

- 网站首页

-

- 一口价

-

- 详情

确认域名信息

域名购买后系统会自动把域名转移给您,无需卖家再次确认,一旦买了无法反悔,请慎重操作,

当前 购买域 为 合作方 一口 价域 名 , 购买 成功 后 需 转入 才 能 管理 , 转移 时间 为 7 天 左右 , 成功 即 续费 年。。

域名名称

1k62.com

Whois查询

关注

加入购物车

安全检测

微信检测

QQ检测

被墙检测

域名价格

域名价格

$141,60

域名价格

返回出售列表

域名详情

- 注册时间:2022-02-18 19:27:41

- 到期时间:2024-02-18 19:27:41

- 浏览次数:7次

高阶参数

0

/ 100

历史评分

0

搜狗收录

0

百度收录

域名 1k62. com 建站历史

com 建站历史

以下信息更新时间:2023-02-21 10:50:52

| 主要语言 | 录数 | 建站年龄 | 域名年龄 | 最老记录时间 | 最新记录时间 |

| 其他 | 63 | 10 | 1 |

- 关于我们

- 关于我们

- 法律声明

- 联系我们

- 滥用投诉

- 帮助中心

- 常见问题

- 新手指南

- 服务与支持

- 客户服务 :bbss15888@gmail.

com

com - 技术支持 :[email protected]

- 业务合作 :[email protected]

- 联系我们

- Адрес: [email protected]

- 点击咨询

预约回电

Общайтесь с нами с помощью LiveChat

VR для инженеров — виртуальное цифровое образование

Добро пожаловать в VR Digitum

Добро пожаловать в наш новый воображаемый акселератор цифрового образования виртуальной реальности

Эта инициатива образовательного акселератора направлена на то, чтобы предоставить нашим клиентам и молодому поколению в Иордании, Персидском заливе и на Ближнем Востоке самые проверенные новые решения в онлайн- и цифровом образовании. благодаря цифровым виртуальным технологиям и искусственной промышленной революции 4.0.

благодаря цифровым виртуальным технологиям и искусственной промышленной революции 4.0.

Узнать больше

Виртуальный учебный план для инженерных программ

Эта платформа предназначена для предоставления инновационного решения для электронного обучения и виртуального моделирования физических процессов и практических инженерных лабораторий, используемых в машиностроении, гражданском строительстве, производстве и гидравлике.

Причины использования виртуальных лабораторий:

Существующие лабораторные столы и мастерские недостаточно оснащены современными приборами, установками и аппаратами.

Большинство лабораторных стендов и учебных мастерских введены в эксплуатацию после выхода на пенсию; они не отвечают современным требованиям и устарели. Все это может сделать результаты тестирования недействительными и создать потенциальную опасность для обучаемых.

Лабораторное оборудование и столы требуют ежегодного обновления, что приводит к дополнительным финансовым затратам.

Известно, что такие области, как конструкционное материаловедение или физическая химия, помимо оборудования требуют и расходных материалов – сырья, химических реагентов и т.п. Их стоимость достаточно высока; затраты на аппаратное и программное обеспечение, несомненно, также велики, но универсальность компьютерной техники и ее широкое распространение могут компенсировать этот недостаток.

Современные компьютерные технологии позволяют наблюдать малоразличимые в реальной практике процессы без применения дополнительной техники, например, из-за малых размеров наблюдаемых частиц.

Возможность моделирования процессов, принципиально невозможных в лабораторных условиях.

Возможность осмысления и наблюдения экспериментальных тонкостей в другом временном масштабе, что важно для процессов, протекающих за доли секунды или, наоборот, длящихся несколько лет.

Безопасность – важный фактор виртуальной лаборатории, особенно если работа ведется под высоким давлением или с химическими веществами.

Иногда бывает сложно провести повторный анализ или проверку из-за скорости отклика некоторых лабораторных установок и времени, отведенного на эксперимент.

Приобретение достаточных навыков и опыта работы в конкретных областях требует повторных учебных операций, что не всегда возможно из-за частых отказов оборудования и дополнительных затрат на оперативное обеспечение.

Узнать больше

Виртуальные инженерные лаборатории:

Основные характеристики

Современный дизайн: Графическое наполнение программы соответствует современному уровню качества в области компьютерной графики и визуализации

Простота и минимализм: Ненавязчивый интерфейс программных продуктов и интуитивно понятное управление виртуальным лабораторным пространством

Высокая интерактивность: высокая интерактивность в сочетании с наглядной демонстрацией физических экспериментов значительно повышает эффективность учебного процесса.

Реалистичные эксперименты: проведение имитационных экспериментов максимально приближено к реальности. Программное обеспечение имитирует процесс работы с реальным оборудованием и повторяет всю последовательность действий лаборанта Соответствие образовательным стандартам: Виртуальные лаборатории соответствуют современным образовательным стандартам и являются эффективным дополнением реальной лабораторной базы учебных заведений

Задачи, решаемые с помощью виртуальных лабораторий:

Пробуждение интереса учащихся к обучению и обеспечение доступности оборудования для содействия учебной активности и самостоятельности учащихся.

Привлечение внимания учащихся средствами мультимедиа с учетом их психологических возрастных особенностей с целью улучшения восприятия учебного материала.

Контролировать усвоение целевого материала каждым учащимся.

Содействие процессу подготовки к экзаменам и зачетам.

Оказание помощи учителям и отвлечение их от рутинной работы.

Использование внеклассного времени для изучения инструкций к домашнему заданию.

Внедрение дистанционных форм обучения, особенно это полезно для учебных заведений со слабой лабораторной базой.

Область применения виртуальных лабораторий:

Компьютерное моделирование физических процессов.

Демонстрационная поддержка учебников и рабочих тетрадей.

Лабораторные занятия студентов в компьютерных классах.

Дистанционное обучение.

Системы повышения квалификации кадров.

Узнать больше

1. Виртуальная лаборатория: Безопасность жизнедеятельности и охрана труда

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса ОБЖ и ОХТ для технических специальностей. Программный комплекс включает в себя 6 симуляционных лабораторий:

Цели:

1. Исследование микроклиматических условий в рабочей зоне производственных помещений.

2. Исследование освещенности рабочих мест при искусственном освещении.

3. Исследование эффективности системы вентиляции.

4. Исследование процесса статической электризации при пневмотранспортировании сыпучих материалов.

5. Исследование электробезопасности электроустановок напряжением до 1000 В.

6. Исследование температур вспышки и воспламенения горючих жидкостей.

Запросить цену

2. Виртуальная лаборатория: CNC Simulator. Токарный станок

Программный симулятор токарного станка с числовым программным управлением (ЧПУ) — учебно-методическая разработка, предназначенная для базового ознакомления начинающих машиностроителей с принципами программирования операций токарной обработки деталей с использованием стандартного GM-кода (Fanuc System A). Основой трехмерной имитационной модели является токарный станок с классической компоновкой узлов, оснащенный системой ЧПУ, восьмипозиционной револьверной головкой, трехкулачковым патроном, задней бабкой, системой подачи СОЖ и другими механизмами. Обработка материала производится по двум осям в горизонтальной плоскости. Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов в компьютерных классах, дистанционное обучение, демонстрационное сопровождение лекционного материала по группе направлений подготовки и специальностей.

Обработка материала производится по двум осям в горизонтальной плоскости. Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов в компьютерных классах, дистанционное обучение, демонстрационное сопровождение лекционного материала по группе направлений подготовки и специальностей.

Функционал тренажера: подготовка текстов управляющих программ токарных операций в формате стандартного GM-кода, проверка управляющих программ на наличие синтаксических и технологических ошибок, воспроизведение на экране компьютера (или другого вычислительного устройства) трехмерных графических моделей основных узлов токарного станка и металлорежущих инструментов для имитации процесса токарной обработки металла, трехмерной визуализации процесса формообразования деталей при точении по составленным управляющим программам, визуализации траекторий движения инструмента, реализации интерактивного взаимодействия пользователя с имитационная модель технологического оборудования.

Запросить цену

3. Виртуальная лаборатория: Технология резки металлов

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса технологии резки металлов для студентов технических специальностей. Программный комплекс включает в себя 5 симуляционных лабораторий:

1. Определение сил резания при включении токарного станка модели 1К62.

2. Определение температуры резания при включении станка модели 1К62.

3. Определение износа и стойкости резцов при включении токарного станка модели 1к62.

4. Исследование геометрии рабочей части токарных резцов.

5. Симулятор станка с ЧПУ (Система управления 2Р22).

Запросить цену

4. Виртуальная лаборатория: 1К62 Симулятор токарного станка

3D симулятор классического токарно-винторезного станка мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции наружного и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания наружной и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов. Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов в компьютерных классах, дистанционное обучение, демонстрационное сопровождение лекционного материала по группе направлений подготовки и специальностей.

1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции наружного и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания наружной и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов. Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов в компьютерных классах, дистанционное обучение, демонстрационное сопровождение лекционного материала по группе направлений подготовки и специальностей.

Мультиплатформенность позволяет использовать программное обеспечение на различных вычислительных устройствах, включая интерактивные доски, смартфоны, планшетные и стационарные компьютеры, что, в свою очередь, повышает гибкость и мобильность учебного процесса, соответствующую современному уровню информатизации образования.

Запросить цену

5.

Виртуальная лаборатория: Физико-механика для инженеров

Виртуальная лаборатория: Физико-механика для инженеров

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса механики для технических специальностей. Лабораторное оборудование выполнено в соответствии с его реальными аналогами. Каждая лабораторная работа включает краткие методические указания и справочные данные, необходимые для обработки экспериментальных данных. Лабораторный комплекс включает 32

лабораторные работы:

1. Равноускоренное движение.

2. Движение с равноускорением.

3. Законы столкновений.

4. Свободное падение.

5. Наклонный запуск.

6. Прецессия и нутация гироскопа.

7. Вращательное движение с равноускорением. 8. Момент инерции горизонтального стержня.

9. Момент инерции различных испытуемых тел. 10. Колесо Максвелла.

11. Закон Гука.

12. Рычаги первого и второго рода.

13. Параллелограмм сил.

14. Наклонная плоскость.

15. Статическое и динамическое трение.

Статическое и динамическое трение.

16. Гибка плоских балок.

17. Кручение на цилиндрических стержнях.

18. Вискозиметр с падающей сферой.

19. Поверхностное натяжение.

20. Принцип Архимеда.

21. Гармонические колебания струнного маятника. 22. Эллиптические колебания струнного маятника. 23. Маятник переменной G

24. Реверсивный маятник Катера.

25. Простые гармонические колебания.

26. Крутильный маятник Поля.

27. Принудительные гармонические вращательные колебания.

28. Связанные колебания.

29. Механические волны.

30. Скорость звука в воздухе.

31. Измерение стоячих звуковых волн в трубке Кундта.

32. Распространение звука в стержнях.

Запросить цену

6. Виртуальная лаборатория: Физика термодинамики

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса термодинамики для технических специальностей. Лабораторное оборудование выполнено в соответствии с его реальными аналогами. Каждая лабораторная работа включает краткие методические указания и справочные данные, необходимые для обработки экспериментальных данных. Лабораторный комплекс включает 13 лабораторных работ:

Лабораторное оборудование выполнено в соответствии с его реальными аналогами. Каждая лабораторная работа включает краткие методические указания и справочные данные, необходимые для обработки экспериментальных данных. Лабораторный комплекс включает 13 лабораторных работ:

1. Увеличение внутренней энергии за счет механической работы: внутренняя энергия.

2. Внутренняя энергия и электрическая работа: внутренняя энергия.

3. Закон Бойля: как законы.

4. Закон Амонтона: Газовые законы.

5. Показатель адиабаты воздуха: газовые законы.

6. Реальные газы и критическая точка: газовые законы.

7. Куб Лесли: T Теплопередача.

8. Теплопроводность: теплопередача.

9. Тепловое расширение твердых тел: тепловое расширение.

10. Водная аномалия: тепловое расширение.

11. Двигатель Стирлинга D: термодинамические циклы.

12. Двигатель Стирлинга G: термодинамические циклы.

13. Тепловые насосы: термодинамические циклы.

Запросить цену

7. Виртуальная лаборатория: Теоретическая гидромеханика

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса Теоретическая гидравлика для технических специальностей. Программный комплекс включает 13

симуляционные лаборатории:

1. Измерение гидростатического давления, экспериментальное подтверждение основного гидростатического уравнения и закона Паскаля.

2. Исследование относительного покоя жидкости при вращательном движении.

3. Экспериментальное определение членов уравнения Д. Бернулли при установившемся неравномерном движении жидкости.

4. Построение схемы Д. Бернулли на напорном трубопроводе переменного сечения по семимерным сечениям трубопровода.

5. Исследование гидравлического сопротивления напорного трубопровода.

6. Экспериментальная иллюстрация ламинарного и турбулентного течения жидкости.

7. Исследование течения жидкости через малые отверстия в тонкой стенке и сопла при постоянном давлении в атмосферу.

8. Экспериментальное исследование прямого гидроудара в напорной трубе.

9. Исследование фильтрации в песчаном грунте на приборе Дарси.

10. Параметрические испытания центробежного насоса.

11. Кавитационные испытания центробежного насоса.

12. Исследование характеристик центробежных вентиляторов.

13. Экспериментальное определение скорости в поперечном сечении круглой трубы.

Запросить цену

8. Виртуальная лаборатория: Гидравлика открытого русла

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса «Гидравлика открытого русла» для технических специальностей. Программный комплекс включает в себя 8 симуляционных лабораторий:

1. Определение коэффициента шероховатости открытого призматического канала.

2. Оценка энергетического состояния потока и расчет кривых свободной поверхности.

3. Определение коэффициента расхода прямоугольного водосброса с тонкой стенкой.

4. Исследование течения воды через плотину с широким порогом.

5. Определение коэффициентов расхода водосброса практического профиля.

6. Исследование истечения воды из нижней части напорного порта (из-под щита).

7. Изучение гидравлического прыжка.

8. Исследование кривых свободной поверхности жидкости в коротком гидравлическом канале.

Запросить цену

9. Виртуальная лаборатория: Наружные сети водоснабжения

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса Гидравлика водоснабжения для технических специальностей. В программный комплекс входят 4

симуляционные лаборатории:

1. Исследование замкнутых сетей водоснабжения.

Исследование замкнутых сетей водоснабжения.

2. Исследование тупиковых сетей водоснабжения.

3. Исследование объединенных сетей водоснабжения.

4. Редактор моделей водопроводных сетей.

Запросить цену

10. Виртуальная лаборатория: Испытания строительных материалов

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса строительного материаловедения для технических специальностей. Программный комплекс включает в себя 7 симуляционных лабораторий:

1. Определение истинной плотности материала.

2. Определение объемной плотности материала.

3. Определение нормальной плотности цементного теста.

4. Определение времени схватывания цементного теста.

5. Определение прочности бетона на изгиб.

6. Определение прочности тяжелого бетона неразрушающим методом.

7. Определение прочности бетона на сжатие.

Запросить цену

11. Виртуальная лаборатория: Самоуплотняющийся бетон

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса технологии самоуплотняющихся бетонов для технических специальностей. В состав программного комплекса входят симуляционные лаборатории:

1. Испытание самоуплотняющейся бетонной смеси для укладки конусом Абрамса (Испытание на подвижность).

2. Испытание самоуплотняющейся бетонной смеси в V-образной воронке (V-образная воронка).

3. Испытание самоуплотняющейся бетонной смеси в L-образной коробке (L-box Test).

4. Испытание самоуплотняющейся бетонной смеси в J-кольце (J-ring Test).

5. Испытание образцов самоуплотняющегося бетона на прочность при сжатии (испытание на прочность при сжатии).

Запросить цену

12. Виртуальная лаборатория: Сопротивление материалов

Программно-лабораторный комплекс для моделирования лабораторных работ по основным разделам курса сопротивления материалов для технических специальностей. Лабораторное оборудование выполнено в соответствии с его реальными аналогами. Каждая лабораторная работа включает краткие методические указания и справочные данные, необходимые для обработки экспериментальных данных.

1. Испытание материала на растяжение: растяжение.

2. Испытание материалов на сжатие T: Сжатие.

3. Испытание материала на кручение: кручение.

4. Определение упругих констант изотропных материалов: упругие константы.

5. Прямой изгиб стержня: изгиб.

6. Косой изгиб стержня: Изгиб.

7. Изучение напряжений и перемещений в плоской раме: теория напряжений.

8. Исследование напряжений в плоском стержне большой кривизны: теория напряжений.

..2000

..2000 ..192

..192