Основной режущий инструмент при работе на токарном станке: Режущий инструмент для токарного станка

Содержание

Режущий инструмент и оснастка для токарных станков с ЧПУ

При выполнении токарной обработки в основном используется резец с одной или двумя режущими кромками. Обработанной поверхностью называется поверхность, полученная после снятия стружки с заготовки. Таким образом в результате обработки заготовки получается деталь с комплексными поверхностями различных форм.

Рабочий процесс состоит из нескольких этапов – продольное точение, работа с торцами, а также обработка профильной части заготовки. На производстве важно достигать хороших показателей эффективности труда. Поэтому рациональный подбор режимов резания и инструментального оснащения для оборудования является задачей, возлагаемой на плечи токаря.

Резец

Основным рабочим инструментом является резец. Резец состоит из головки, т.е. рабочей части резца, и тела или стержня, служащего для закрепления резца в резцовой головке суппорта или державке.

Направление подачи проходного инструмента делит его на правые и левые резцы. Инструменты первого вида начинают работать в случае, когда подача идет от задней бабки к передней. Левые резцы выполняют рабочие мероприятия при соблюдении обратной подачи (слева направо).

Инструменты первого вида начинают работать в случае, когда подача идет от задней бабки к передней. Левые резцы выполняют рабочие мероприятия при соблюдении обратной подачи (слева направо).

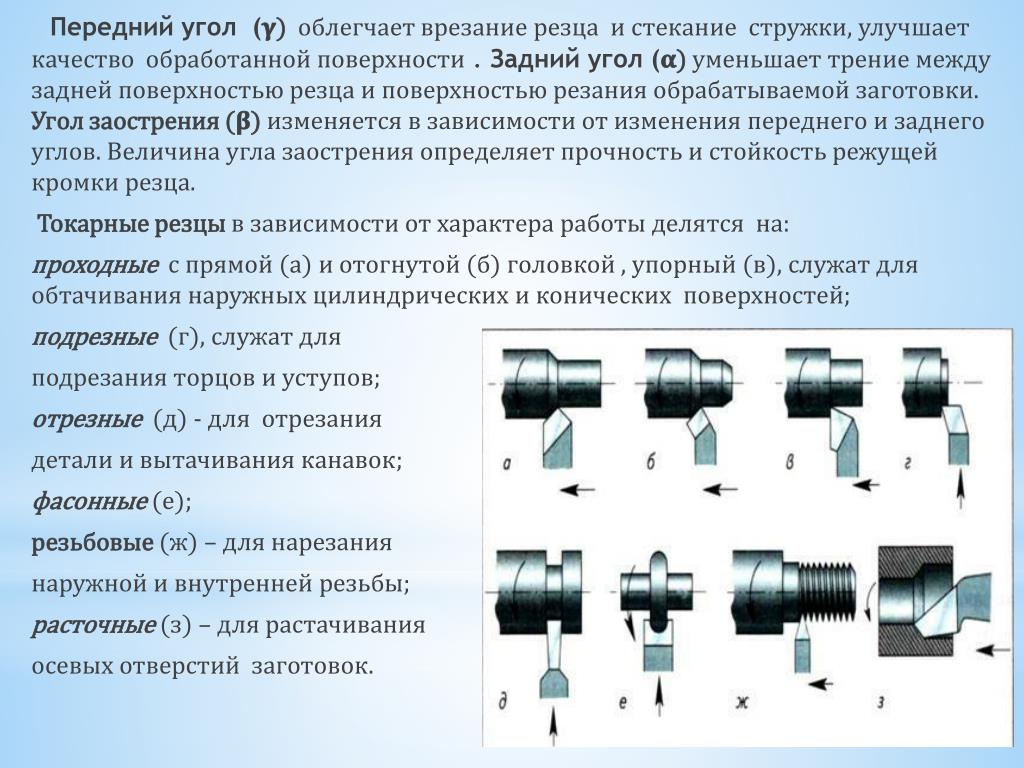

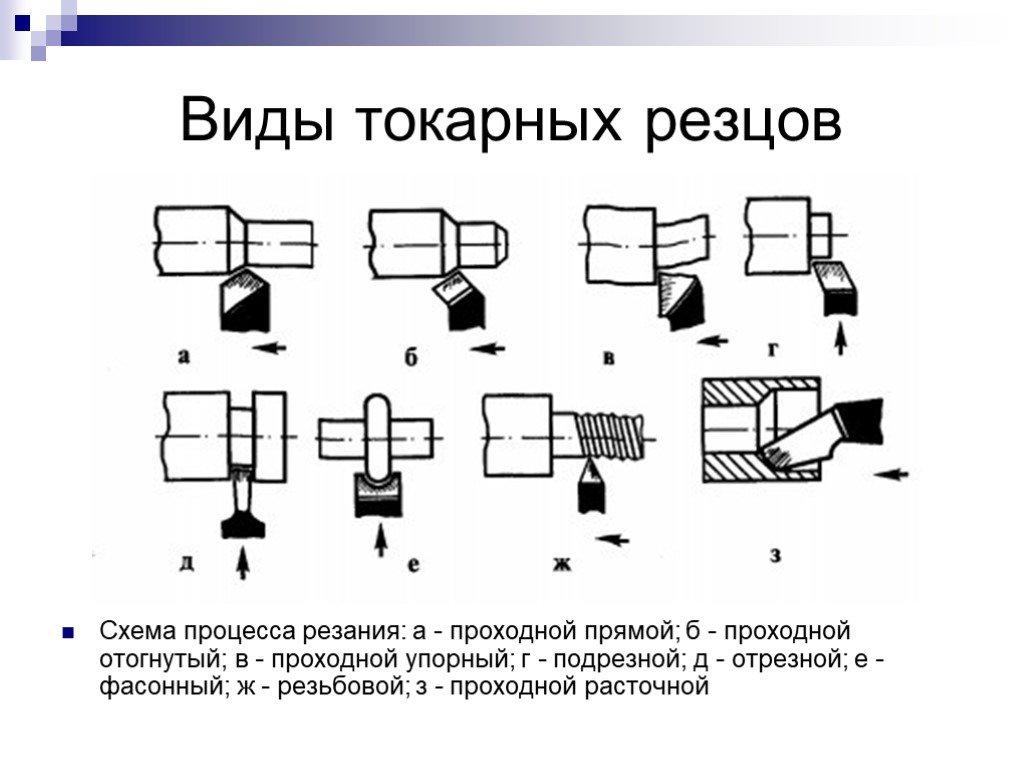

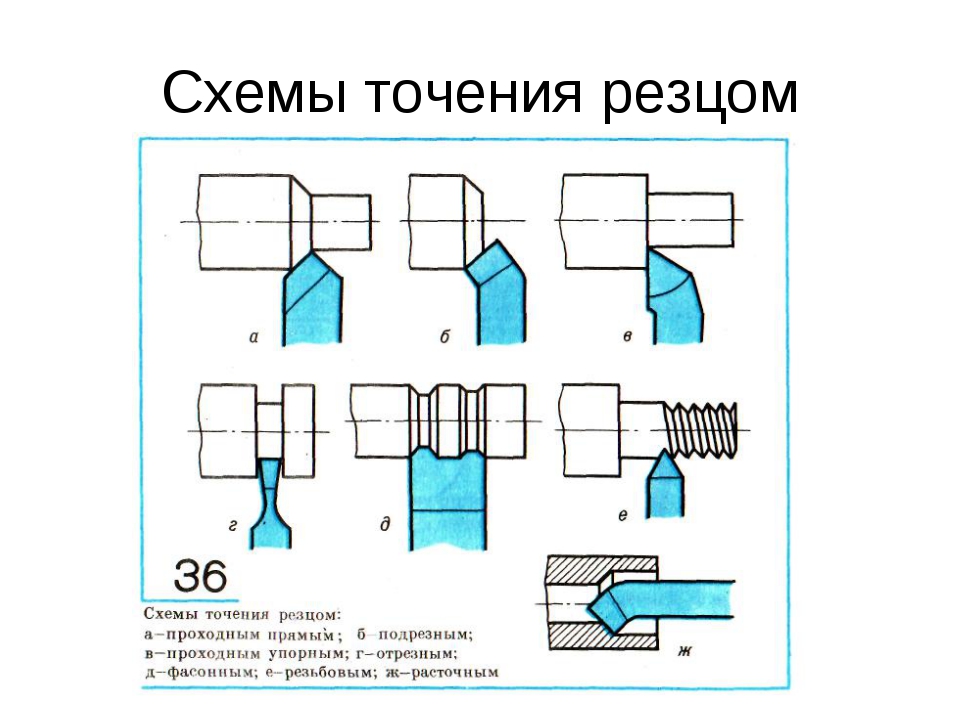

Основные типы токарных резцов

Широкий спектр операций выполняется на токарных станках. Чаще всего применяются резцы:

- Проходной отогнутый;

- Проходной упорный

- отрезной;

- расточной;

- прорезной;

- фасонный;

- резьбовой.

Специалисту могут потребоваться инструменты специального назначения.

Категории резцов и виды обработки поверхности:

- Проходной упорный резец предназначен для обработки в том числе торцевых поверхностей. Для выполнения операции торцевания заготовки можно использовать проходной отогнутый резец.

- Черновые резцы используются для предварительной обточки и подрезания деталей, при которых снимается наибольшего количества материала.

Также они выполняют подрезание деталей при условии срезания большей части припуска. Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки.

Также они выполняют подрезание деталей при условии срезания большей части припуска. Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки. - Для формирования наружной или внутренней канавки применяется специальный резец для обработки канавок или отрезной резец. Если ширина канавки меньше её глубины, то предпочтительно применять точение в несколько осевых врезаний. Если обрабатываемая заготовка тонкостенная и нежесткая, рекомендуется плавное врезание под углом.

- Когда выполняется растачивание вращающимся инструментом различных отверстий, полученных посредством всевозможных технологических операций, используются расточные резцы. Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

- Чтобы качественно нарезать резьбу, токарю нужны соответствующие резьбовые резцы. Инструмент подбирается на основании нюансов конструкции и материала заготовки. При этом учитывают параметры профиля, а также шага точения. Технологии и инструмент открывают дополнительные преимущества.

Материалы, применяемые для изготовления токарных резцов.

Материалы, применяемые для изготовления рабочей части резцов, должны обладать следующими основными свойствами:

- Твердостью, которая должна быть больше твердости любого металла, обрабатываемого данным резцом.

- Теплостойкостью, т.е. способностью сохранять твердость, присущую данному материалу резца при нагреве его в процессе резания.

- Прочностью, обеспечивающей необходимую сопротивляемость головки резца разрушению под давлением стружки, а его режущей кромки выкрашиванию.

- Износостойкостью от трения стружки о переднюю поверхность резца и задней поверхности его о поверхность резания обрабатываемой детали.

- Теплопроводностью способностью отводить тепло, образующееся в процессе резания и поступающее в резец, от места его образования.

- Шлифуемостью возможностью получения (при заточке или доводке) необходимой чистоты поверхностей головки резца, а также острых режущих кромок.

Выбор токарного инструмента.

-

Параметры выбора.Конструкция детали и требования к ней. Размер детали, требуемая форма, перепад диаметров, размерные допуски, шероховатость поверхности. - Необходимые операции. Наружная или внутренняя обработка, черновая, получистовая, чистовая, оптимальное число проходов, необходимое число установов, обработка осевым инструментом.

- Материал детали. Твердость, состояние поставки, пруток, отливка или поковка, предварительно обработанная или нет, обработка с охлаждением или нет.

- Экономичность обработки. Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Рекомендуемая последовательность выбора токарного инструмента.

- Державка.

- Сменная пластина

- Форма

- Размер

- Радиус при вершине

- Геометрия

- Сплав

- Режимы резания

Остальные режущие приспособления

Устройства, позволяющие произвести формирование отверстий или резьбы:

Метчик – инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Может использоваться на токарных и сверлильных станках и обрабатывающих центрах (машинные метчики), а также для нарезания резьб вручную.

Метчик закрепляется на станке в специальном патроне (патрон с осевой компенсацией) либо обычном цанговом патроне с цангой для метчиков.

Плашки предназначены для нарезания или калибрования наружных резьб за один проход. Наиболее распространены плашки для нарезания резьб диаметром до 52 мм. Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущая часть плашки делается в виде внутреннего конуса. Плашки делают из легированных сталей.

Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущая часть плашки делается в виде внутреннего конуса. Плашки делают из легированных сталей.

Зенкер – многолезвийный (3 и более режущих кромок) режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Сверление отверстий. Отверстия, отсутствующие в заготовках деталей, образуются на токарных станках сверлением. Наиболее часто используемый режущий инструмент для образования отверстий в сплошном материале – спиральное сверло.

Режущие инструменты токарных станков и контроль их состояния

Режущие инструменты токарных станков в процессе работы нуждаются в постоянном контроле их состояния. В этой статье представлен обзор, какие существуют средства и методы чтобы контролировать режущий инструмент применяемый на токарных станках. Предложен способ контроля состояния инструмента на базе пневмопреобразователя «сопло-заслонка», встроенного в державку режущего инструмента. Обработка резанием – одна из наиболее распространенных операций при изготовлении деталей из конструкционных материалов. В настоящее время до 80% деталей машин, аппаратов и приборов изготавливается методом снятия стружки. Резец — основной режущий инструмент на токарном станке. Большое разнообразие конструкционных материалов, применяемых в машиностроении, а также высокие требования к точности и качеству обрабатываемых поверхностей ставят перед технологами проблемы изыскания методов и средств наиболее производительной и экономически целесообразной обработки резанием.

В этой статье представлен обзор, какие существуют средства и методы чтобы контролировать режущий инструмент применяемый на токарных станках. Предложен способ контроля состояния инструмента на базе пневмопреобразователя «сопло-заслонка», встроенного в державку режущего инструмента. Обработка резанием – одна из наиболее распространенных операций при изготовлении деталей из конструкционных материалов. В настоящее время до 80% деталей машин, аппаратов и приборов изготавливается методом снятия стружки. Резец — основной режущий инструмент на токарном станке. Большое разнообразие конструкционных материалов, применяемых в машиностроении, а также высокие требования к точности и качеству обрабатываемых поверхностей ставят перед технологами проблемы изыскания методов и средств наиболее производительной и экономически целесообразной обработки резанием.

Токарная обработка является одной из разновидностей обработки металлорезанием. Повышение требований к качеству металлообработки ставит задачу оценить и спрогнозировать остаточную стойкость, которую имеет режущий инструмент для токарных станков с чпу для предотвращения его поломки, особенно при функционировании автоматизированного станочного оборудования.

Период стойкости режущего инструмента Т – это время, в течение которого инструмент сохраняет работоспособными свои контактные поверхности и лезвия. Период стойкости а Т зависит от рода, механических и теплофизических свойств обрабатываемого и инструментального материалов, геометрических параметров инструмента, параметров режима резания и применяемой смазочно-охлаждающей жидкости.

Остаточная стойкость которую имеют режущие инструменты токарных станков определяется для каждой пары «инструмент – деталь» и зависит от многочисленных факторов, т.е. является случайной величиной, которую можно прогнозировать с помощью статистических методов с известной долей вероятности.

В общем случае, работоспособность режущего инструмента характеризуется таким состоянием, при котором он способен выполнять обработку резанием при установленных в нормативно-технической документации (НТД) условиях с установленными требованиями. При этом состояние режущего инструмента характеризуют совокупностью значений его параметров (например, значениями заднего и переднего углов, износа по задней поверхности лезвия и др. ) в данный момент.

) в данный момент.

Режущий инструмент применяемый на токарных станках может иметь нарушение работоспособного состояния (неработоспособность), это является следствием отклонения от установленных значений хотя бы одного из параметров режущего инструмента, требований или характеристик обработки, выполняемой этим инструментом.

Залог успеха многих производств — это современные станки с ЧПУ, обрабатывающие центры, точное контрольно-диагностическое оборудование и приборы, специальный режущий инструмент. При этом к металлорежущим станкам предъявляются постоянно растущие требования к точности обработки, увеличению производительности и надежности. В то же время, применяемое измерительное и контрольно-диагностическое оборудование, приборы и средства метрологического обеспечения не всегда позволяют в полной мере получать достоверные и своевременные сведения о техническом состоянии объектов.

На сегодняшний день известно немало способов чтобы проводить диагностику и контроль режущего инструмента. Основным звеном в современных системах мониторинга работоспособности технологической системы являются датчики контроля параметров управляемого процесса резания, которые во многом определяют надежность функционирования всей системы. Традиционно методы контроля состояния режущего инструмента принято разделять на методы активного контроля, которые осуществляются в процессе механообработки и пассивного контроля, которые осуществляются вне основного времени рабочего цикла технологического оборудования.

Основным звеном в современных системах мониторинга работоспособности технологической системы являются датчики контроля параметров управляемого процесса резания, которые во многом определяют надежность функционирования всей системы. Традиционно методы контроля состояния режущего инструмента принято разделять на методы активного контроля, которые осуществляются в процессе механообработки и пассивного контроля, которые осуществляются вне основного времени рабочего цикла технологического оборудования.

Режущий инструмент для токарных станков с чпу в процессе резания можно диагностировать способом, при котором диагностическим признаком служит температура резания. Превышение ее сверх установленной границы служит признаком предельного износа инструмента. Способ диагностики, основанный на измерении силы резания, позволяющий диагностировать как износ, так и поломку инструмента. Силу резания измеряют пьезодатчиками или другими приборами, установленными на режущем инструменте, деталях оснастки и станка. Измерение силы и обработку данных ведут непрерывно или дискретно. Медленный рост силы резания сигнализирует об износе инструмента, а резкий скачок о его поломке.

Измерение силы и обработку данных ведут непрерывно или дискретно. Медленный рост силы резания сигнализирует об износе инструмента, а резкий скачок о его поломке.

Контролировать режущие инструменты токарных станков можно по величине термоЭДС, который позволяет контролировать величину износа инструментов в процессе резания при заранее выбранных режимах резания.

Недостатком этих способов является то, что они только фиксируют величину износа режущих кромок, но не обеспечивают возможности управления временем их надежной работы, а также то, что они не могут быть применены для контроля состояния и положения режущих кромок сборного многолезвийного инструмента.

В работе B. Fainsteinet предлагают использование автоматической системы контроля состояния инструмента на токарных (или фрезерных) операциях. В основу работы такой системы положен расчет крутящего момента привода главного движения станка по формуле:

Mрасч = A * S(α) * fср(β), (Нм) (1)

где А, α и β – переменные степенные коэффициенты; fср – средний справочный коэффициент износа режущей кромки (кромок) инструмента.

Далее производят измерение фактического крутящего момента Mфакт, при этом, соотношение Mрасч и Mфакт определяет значение переменных коэффициентов

А, α и β в формуле (1) на начальном этапе обработки. Через определенные промежутки времени производят измерение фактического крутящего момента Mфакт, и по отношению величин крутящих моментов Mфакт и Mрасч определяют величину действительного износа режущего инструмента fдейст.

Недостатком данного способа является то, что на каждое сочетание Mфакт и Mрасч необходимы свои значения переменных коэффициентов А, α и β, что предполагает создание и хранение огромного массива данных.

Авторы работы предлагают осуществлять контроль режущего инструмента при фрезеровании по величине отношения продольной и поперечной составляющих сил резания.

Однако, общим недостатком данных способов, является применение динамометрических приспособлений для измерения крутящего момента Mфакт и составляющих сил резания в работе, которыми очень сложно оснастить парк станков различных габаритов и типоразмеров, обладающих различной технологической оснасткой и приспособлениями.

Современным этапом развития систем мониторинга состояния инструментального оборудования, является применение методики позволяющей контролировать режущий инструмент применяемый на токарных станках на основе микродатчиков, встроенных в инструмент. Следует отметить несомненное преимущество такой методики основным недостатком, которой может являться лишь трудоемкость изготовления инструментального оборудования со встроенными микродатчиками. Но в целом – это направление является перспективным на этапе развития современных средств диагностики отказов.

Лезвийная обработка неизбежно влечет за собой деформации и разрушения металлов. Эти процессы способствуют возникновению виброакустического излучения и формированию виброакустического сигнала. Во многих отечественных и зарубежных работах описана методика при которой контроль режущего инструмента выполняется с использованием сигналов виброакустики. В основу данной методики положена регистрация волн акустической эмиссии, сопровождающих процесс резания, с помощью микрофона или пьезоэлектрического акселерометра, расположенных в зоне резания. Полученный виброакустический сигнал разлагается на составляющие, по соотношению которых, судят о состоянии режущего инструмента. Достоинством данного способа является то, что он позволяет выявлять трещинообразование в инструменте, предотвращая его хрупкое разрушение.

Полученный виброакустический сигнал разлагается на составляющие, по соотношению которых, судят о состоянии режущего инструмента. Достоинством данного способа является то, что он позволяет выявлять трещинообразование в инструменте, предотвращая его хрупкое разрушение.

К недостаткам таких способов контроля состояния процессов резания, можно отнести то обстоятельство, что изменение хотя бы одного технологического фактора, влечет за собой изменение основных характеристик сигнала (амплитуды и частоты).

Еще одним недостатком данного способа, является необходимость расположения датчиков вблизи зоны резания, поскольку сигнал существенно ослабляется при прохождении стыков упругой системы технологического оборудования, что зачастую трудно реализуемо на практике. Следует также отметить, что многие закономерности изменения акустического сигнала в настоящее время мало изучены.

Весьма эффективным является применение пневматических преобразователей, которые позволяют обеспечить возможность бесконтактно, непрерывно контролировать режущие инструменты токарных станков и их степень износа. В частности в некоторых работах, описан способ косвенной оценки состояния инструмента при измерении диаметра обрабатываемой детали на токарном станке (см. рис. 1) с использованием преобрабователя «сопло – заслонка».

В частности в некоторых работах, описан способ косвенной оценки состояния инструмента при измерении диаметра обрабатываемой детали на токарном станке (см. рис. 1) с использованием преобрабователя «сопло – заслонка».

Принцип работы таких преобразователей основан на изменении давления в измерительной камере 2 при изменении зазора δ.

Типы режущих инструментов для токарных станков — Summit Machine Tool

Главная > Блог > Без категории > Типы режущих инструментов для токарных станков

Токарный станок — это один из наиболее универсальных типов станков для резки, доступных сегодня для мелких и крупных машинистов. Одним из ключей к этой универсальности является широкий спектр режущих инструментов, которыми может быть оснащен токарный станок. В этой статье мы кратко рассмотрим некоторые из различных категорий режущих инструментов для токарных станков, а также некоторые другие инструменты, о которых стоит упомянуть отдельно.

Пять основных категорий

Внешние токарные инструменты

Токарные инструменты — самые основные токарные инструменты; они удаляют максимальное количество материала с минимальными усилиями. Ладно, не минимальные усилия — ведь это мощная машина. Инструменты для чернового точения снимают большое количество материала, чтобы придать заготовке форму. Чистовые токарные инструменты тоньше и оставляют гладкую, тщательно отполированную поверхность.

Ладно, не минимальные усилия — ведь это мощная машина. Инструменты для чернового точения снимают большое количество материала, чтобы придать заготовке форму. Чистовые токарные инструменты тоньше и оставляют гладкую, тщательно отполированную поверхность.

Сверла

Если вам нужно создать отверстие в заготовке, вы используете стандартное сверло или радиальное сверло. Это почти всегда первая остановка — либо дрель, либо, в некоторых случаях, расточная оправка (подробнее об этом далее). Сверлильный инструмент на токарном станке во многом похож на сверло на обычной ручной дрели, за исключением того, что в этом случае вращается заготовка, а сверло остается неподвижным. Функция остается прежней — создать черновое отверстие, которое можно доделать или нарезать резьбу по мере необходимости.

Расточные оправки

Расточные оправки используются для создания отверстия с грубыми краями или, в зависимости от конкретного используемого инструмента, для чистовой обработки существующего отверстия. Если расточные оправки используются в первую очередь для создания отверстия, они часто используются в сочетании со следующей категорией инструментов в этом списке: инструментами для нарезания резьбы.

Если расточные оправки используются в первую очередь для создания отверстия, они часто используются в сочетании со следующей категорией инструментов в этом списке: инструментами для нарезания резьбы.

Инструменты для нарезания резьбы

Это одна из самых больших категорий токарных инструментов. Существуют инструменты для нарезания квадратной резьбы, крупной резьбы и мелкой. Существуют инструменты для нарезания внутренней резьбы, такой как внутренняя часть гайки, или наружной резьбы — те, которые обычно используются на болтах, винтах и т. д. Существует бесчисленное множество вариантов — все они считаются различными видами инструментов для нарезания резьбы.

Инструменты для разделения

Инструменты для разделения могут «разделять» или отделять заготовку — слегка причудливый способ сказать, что они режут детали. Но это еще не все, на что способен инструмент для разделения; машинисты также используют их для прорезания канавок, создания уступов и скошенных кромок, а также для сглаживания поверхностей среза для точного измерения. Несмотря на простое название, отрезные инструменты на самом деле являются одними из наиболее часто используемых типов токарных инструментов.

Несмотря на простое название, отрезные инструменты на самом деле являются одними из наиболее часто используемых типов токарных инструментов.

Прочие общие инструменты

Эти инструменты являются скорее другими членами упомянутых выше категорий, чем новыми категориями. Но стоит упомянуть, для чего они используются и как они работают.

Инструменты для снятия фаски и уступа

Фаска — это промежуточная грань или иногда наклонная грань к заготовке. Инструмент для уступа делает «ступеньку» в заготовке. Плечи могут быть скошенными или прямыми, в зависимости от точного угла используемого инструмента.

Инструменты для торцевания

Слесари используют инструменты для торцовки, чтобы отрезать заготовку до нужной длины. Делая шаг вперед, инструменты для торцевания предназначены для получения гладкой и точной поверхности, чтобы оператор мог выполнить точное измерение. Облицовочные инструменты используются как для черновых, так и для чистовых операций одновременно.

Инструмент для формовки

Если для детали требуется необычная форма, можно использовать инструмент для формовки. Обычно они подаются непосредственно в заготовку, оставляя в заготовке зеркальное отражение формовочного инструмента. Часто используемые формы включают канавки, ласточкины хвосты, резьбу и т. д.

Токарные инструменты почти бесконечны. Даже одна категория, например инструменты для нарезания резьбы, может включать в себя тысячи штук; крупные нити, мелкие, внутренние, внешние, тугие узоры или более свободные спирали. Часть универсальности токарного станка заключается в том, что вы можете использовать токарный станок, чтобы сделать больше деталей для токарного станка.

Как только вы немного освоите машину, вы сможете создать решение любой потенциальной проблемы и получить еще один инструмент для своего инвентаря. Но какой бы инструмент вам ни понадобился, построили вы его или купили, большинство инструментов, которые вы используете, будут одним из типов, обсуждаемых здесь.

Как использовать 5 основных типов инструментов для токарных станков

Понимание инструментов для токарных станков, того, что они делают и как они работают, является важной частью улучшения отделки и максимального износа инструментов. Есть много вариантов, поэтому это может показаться запутанным, но на самом деле это не так, как только вы поймете основы.

Существует пять типов инструментов для токарных станков: внешние токарные инструменты, расточные оправки, сверла, инструменты для нарезания резьбы и отрезные инструменты. Во-первых, давайте поговорим о внешних токарных инструментах. Они отлично справляются с тем, что следует из названия, срезая внешний вид вашего изделия. Сюда входят черновые или отделочные работы. Вторым в нашем списке были скучные бары. Вы можете узнать их по их круглому дизайну. Они бывают разных размеров, с одной основной целью — увеличить уже существующее отверстие или улучшить его отделку.

Они отлично справляются с тем, что следует из названия, срезая внешний вид вашего изделия. Сюда входят черновые или отделочные работы. Вторым в нашем списке были скучные бары. Вы можете узнать их по их круглому дизайну. Они бывают разных размеров, с одной основной целью — увеличить уже существующее отверстие или улучшить его отделку.

Расточная оправка закреплена в держателе группы.

Чтобы сделать первое отверстие, вам понадобится дрель. Если вы новичок в работе на токарном станке, вы можете представить это как дрель с электроинструментом, но вместо станка, вращающего режущий инструмент в заготовку, это полная противоположность. Заготовка движется очень быстро, а сверло фиксируется в неподвижном положении. Отверстия, которые делают расточные оправки, имеют более грубую поверхность, но если вы собираетесь нарезать резьбу позже, это идеально.

Сверло зафиксировано в держателе инструмента.

Инструменты для нарезания резьбы могут нарезать резьбу как внутри, так и снаружи заготовки. Например, если вам нужно изготовить заготовку, в которую можно вкрутить винт, вы можете использовать инструменты для внутренней резьбы после предварительного сверления отверстия. Если вы хотите сделать винт с резьбой, вы также можете сделать это с помощью внешних инструментов для нарезания резьбы. Вы убедитесь, что в обоих случаях ваши программы CAD и CAM включают операцию нарезания резьбы, прежде чем нажать кнопку «Пуск».

Например, если вам нужно изготовить заготовку, в которую можно вкрутить винт, вы можете использовать инструменты для внутренней резьбы после предварительного сверления отверстия. Если вы хотите сделать винт с резьбой, вы также можете сделать это с помощью внешних инструментов для нарезания резьбы. Вы убедитесь, что в обоих случаях ваши программы CAD и CAM включают операцию нарезания резьбы, прежде чем нажать кнопку «Пуск».

Инструмент для нарезания резьбы закреплен в узле держателя инструмента.

Наконец, у нас есть инструменты для разделения. Инструменты разделения также очень важны и делают гораздо больше, чем следует из их названия. Эти инструменты могут разделять, канавить и резать заготовки, обеспечивая однородную гладкую поверхность. Это то, что вы будете часто использовать, если будете выполнять детальную внешнюю работу.

Отрезной инструмент закреплен в револьверной головке.

Вы также можете услышать о инструментах для левой, правой и нейтральной руки.