Основные части сверлильного станка: Основные части станка: фрезерного, сверлильного

Содержание

1. Основные части и узлы вертикально-сверлильного станка

МИНИСТЕРСТВО

ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНСТВО

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ

ОМСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕСИТЕТ ПУТЕЙ СООБЩЕНИЯ

(ОмГУПС(ОмИИТ))

Кафедра

ТТМ и РПС

ТЕМАТИЧЕСКИЙ

ОТЧЁТ

ПО

УЧЕБНОЙ ПРАКТИКЕ

9.1.

Основные части и узлы вертикально-сверлильного

станка.

9.2.

Классификация слесарных молотков и их

назначение, требования к эксплуатации.

Выполнил:

Кузьмин Владислав Викторович,

студент

ЭМФ, группа 42-Г

Проверил:

Доцент кафедры ТТМ и РПС

Белан

Д. Ю.

Ю.

Омск

2013

УДК

621.94; 683.3

Р

Е Ф Е Р А Т

Отчёт:

14 с., 9 рис.

сверло

кожух

зенкование

ценкование

муфта

шестерня

объектом

исследования являются основные части

и узлы вертикально-сверлильного станка,

а также слесарные молотки, их квалификация

и назначение.

Цель

работы: детально изучить устройство

вертикально-сверлильного станка, его

основные части и узлы, порядок пользования

и правило подготовки к использованию;

детально

изучить классификацию слесарных молотков

и их назначение, порядок пользования и

правило подготовки к использованию;

уяснить

и соблюдать правила техники безопасности

при выполнении слесарных работ.

Результаты

работы: получить первичные навыки

использования вертикально-сверлильных

станков и слесарных молотков;

закрепить

на практике знания, полученные на

теоретических занятиях;

строго

соблюдать правила техники безопасности

при работе со слесарным инструментом

и оборудованием.

СОДЕРЖАНИЕ

Введение…………………………………………………………………………………………………..

4

1.

Основные части и узлы вертикально-сверлильного

станка………………… 5

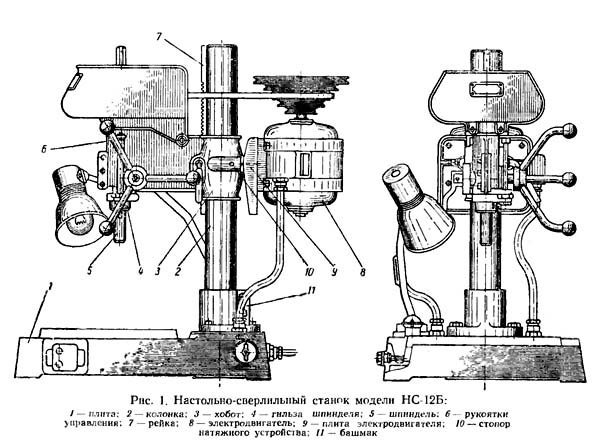

1.1.

Стационарное оборудование для

сверления……………………………… 5

1.2.

Сверлильный настольный станок………………………………………….

6

1.3.

Вертикально-сверлильный

станок…………………………………………………

7

2.

Классификация слесарных молотков и их

назначение, требования к

эксплуатации………………………………………………………………………………

8

2.1.

Виды молотков………………………………………………………………

8

2.2.

Разделение по функциональному

назначению………………………….. 11

Заключение………………………………………………………………………………………………

13

Список

использованной

литературы…………………………………………………………

14

ВВЕДЕНИЕ

Прежде

чем приступить к изучению вопросов темы

реферата, предлагаю ознакомиться с

такими понятиями как слесарь и его

профессиональные функции, и слесарные

работы, чтобы понять на сколько важна

данная профессия, для осознания всей

её сущности, ну и, разумеется, чтобы

ответить на вопросы темы реферата.

Слесарь

—

специалист

по обслуживанию механического оборудования

и/или его наладки,

с применением слесарного

инструмента на

производстве или в быту.

Профессиональные

функции –

выполняет

такие основные виды слесарных работ

как: сборка, разметка, замена или

реставрация механизмов, рубка металла,

опиловка металла, гибка металла, нарезание

резьбы метчиком или плашкой (вручную),

притирка, шабрение,

сборочные работы, и др.

Слесарные

работы

–

это обработка металлов, обычно дополняющая

станочную механическую обработку или

завершающая изготовление металлических

изделий соединением деталей, сборкой

машин и механизмов, а также их

регулированием. Слесарные работы

выполняются с помощью ручного или

механизированного слесарного инструмента

либо на станках. Особое развитие слесарное

ремесло получило после Великой Октябрьской

социалистической революции. Наши учёные,

инженеры, техники и рабочие много

сделали, чтобы заменить тяжелый,

малопроизводительный ручной труд

работой механизмом машин. С появлением

С появлением

металлорежущих станков и их

совершенствованием постепенно сокращалась

роль и доля ручного труда, который стал

заменяться трудом строгальщиков,

токарей, фрезеровщиков, шлифовщиков и

др. Но одной из ведущих остаётся профессия

слесаря. По-прежнему ценится труд

слесаря-мастера, от которого требуется

умение выполнять все виды ручной

обработки металлов.

Таким

образом, мы видим, что профессия слесаря

очень важна и по сей день, но и в тоже

время очень опасная, т.к. некоторые виды

слесарных работ выполняются вручную,

поэтому необходимо соблюдать правила

техники безопасности.

1.1. Стационарное оборудование для сверления

Стационарным

называется оборудование, находящееся

на постоянном месте, при этом обрабатываемая

заготовка доставляется к нему. К

стационарному оборудованию относятся

настольные, вертикальные и радиальные

станки.

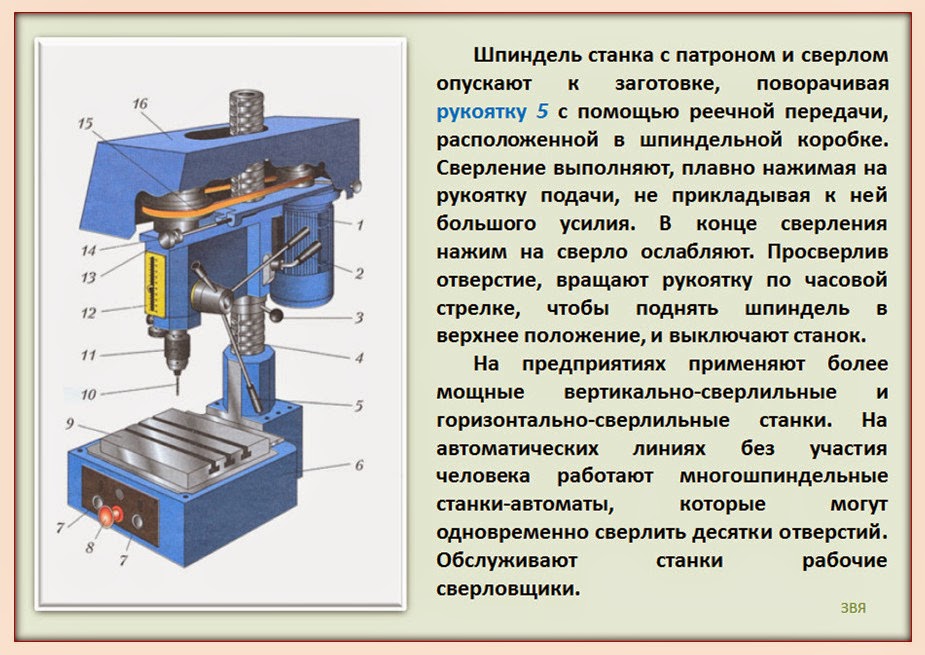

Настольный

сверлильный станок (рис. 1) отличается

большим разнообразием конструкций,

однако принцип их действия и область

применения примерно одинаковы.

а)

общий вид; б) узел привода

1

– стол; 2,8,10 – рукоятки; 3 – трехкулачковый

патрон; 4 – шпиндель;

5

– хомутик; 6 – лимб; 7 – кожух; 9 –

электрический двигатель; 11 – головка;

12

– колонна; 13,15,24 – шарикоподшипники;

14 – стакан; 16,22 – шкивы;

17

– переходная втулка; 18 – муфта; 19 –

фланец; 20 – винт; 21 – упорная шайба; 23 –

шестерня; 25 – нониус

Рисунок

1 – Настольный сверлильный станок

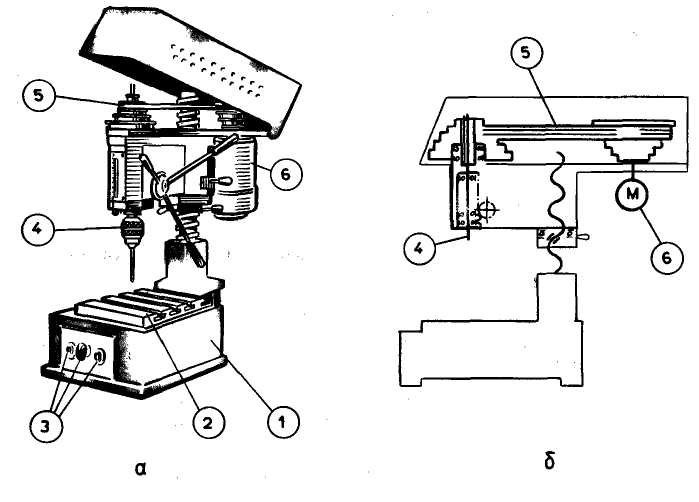

1.2. Сверлильный настольный станок

В

качестве примера рассмотрим быстроходный

сверлильный настольный станок высокой

точности с микрометрической подачей

инструмента, предназначенный для

сверления отверстий диаметром от 0,3 до

4,0 мм.

Основными

несущими узлами сверлильного настольного

станка являются стол 1 и колонна 12,

которая крепится к столу болтами. По

колонне перемещается в вертикальном

направлении головка 11. Перемещение

Перемещение

головки осуществляется при помощи винта

20, приводимого в движение рукояткой 8.

На хоботе головки установлен

электродвигатель 9, на валу которого

закреплен четырехступенчатый шкив 22.

К корпусу головки при помощи винтов

прикреплен фланец 19 с отверстием для

винта 20. На фланце установлена упорная

шайба 21, ограничивающая подъем и опускание

головки по колонне. В передней части

головки выполнено отверстие, в котором

перемещается стакан 14. Внутри стакана,

в шарикоподшипниках 13 и 24 установлен

шпиндель 4, а на нем – трехкулачковый

сверлильный патрон 3. Шпиндель соединен

со шлицевой переходной втулкой 17, на

которой установлен и закреплен при

помощи винтов шкив 16. Переходная втулка

вращается в подшипниках 15, запрессованных

в муфту 18, соединенную с головкой при

помощи винтов. Шкивы 16 и 22 соединены

между собой клиновыми ремнями. Частота

вращения шпинделя изменяется в зависимости

от установки ремней на шкивах. Клиноременная

передача закрыта кожухом 7. На конический

хвостовик шпинделя устанавливается

трехкулачковый патрон 3. Подача стакана

Подача стакана

14 со шпинделем, патроном и сверлом

осуществляется поворотом рукоятки 2,

соединенной с валиком шестерни 23. При

повороте рукоятки шестерня, входящая

в зацепление с зубчатой рейкой стакана,

опускает его со шпинделем и сверлом на

заданную глубину. Хомутик 5 на валике

рукоятки 2 ограничивает глубину сверления.

Более точная подача сверла при сверлении

отверстий в деталях осуществляется по

шкале лимба 6 и нониусу 25. Закрепление

головки станка при ее подъеме и опускании

осуществляют при помощи рукоятки 10.

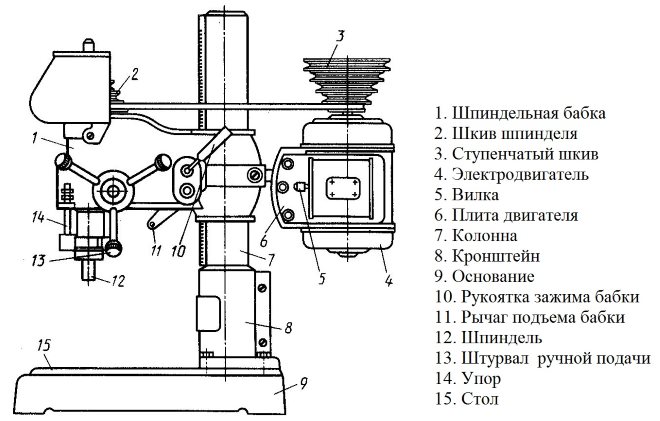

Вертикально-сверлильные

станки являются основным и наиболее

распространенным типом сверлильных

станков, применяемым для обработки

отверстий в деталях сравнительно

небольшого размера. Эти станки позволяют

выполнять следующие виды работ: сверление,

рассверливание, зенкерование, зенкование,

цекование и развертывание. Круг этих

операций можно существенно расширить,

применяя специальный инструмент.

Технические характеристики сверлильного станка

Рассказываем подробно о характеристиках сверлильного станка.

Сверлильный станок — неотъемлемая часть оснащения даже самой маленькой мастерской. Они могут быть как мощными, используемыми на крупных производствах, так и портативными, с универсальным назначением, которые свободно могут размещаться в гараже. В любом случае, характеристики сверлильного станка позволяют с высокой точностью обрабатывать разные типы заготовок. Устройства обычно классифицируются на профессиональные или полупрофессиональные, в зависимости от мощности и набора функций. Могут работать с разными типами материалов, включая дерево и металл, по эффективности в разы превосходя ручной инструмент.

Классификация

Сверлильные станки можно разделить на группы исходя из трех разных критериев.

По предназначению:

- Универсальные. Прекрасно подходят для изготовления штучных деталей, поддерживают обширный диапазон видов обработки. С их помощью можно сделать отверстие, создать резьбу, осуществить зенкерование и мн.др. Однако для массового производства такой вариант меньше подходит и почти никогда не используется.

- Специализированные. Обычно применяются для производства множества деталей одного типа, для высверливания глубоких отверстий. Выполняют одну либо несколько разновидностей операций, подходят для массового поточного изготовления.

- Специальные. Служат для обработки одной детали — выполняют несколько типов действий в одно и то же время либо по очереди.

По принципу работы оборудования (классификация разработана Научно-исследовательским экспериментальным институтом металлорежущих станков):

- вертикальные;

- горизонтальные;

- алмазно-расточные;

- полуавтоматические с одним шпинделем;

- полуавтоматические с двумя шпинделями;

- расточные;

- координатно-расточные с одной стойкой;

- радиальные.

Классификация производилась исходя из спроса на разные типы оборудования — каждый из них имеет отдельное предназначение в работе.

По технологическим особенностям (учитываются технические характеристики сверлильных станков универсального типа:

- Многошпиндельные установки.

Могут обработать одну деталь от и до, совершая несколько разных операций одну за другой. Инструменты быстро сменяют друг друга, как только нужно перейти к следующему действию. Устройства такой конструкции часто можно встретить в массовом производстве. Есть и другая актуальная разновидность — где операции производятся не пошагово, а одновременно. Удобно, когда нужно просверлить в одной заготовке сразу несколько отверстий. Шпиндель с расположенными в один ряд сверлами предназначается на те случаи, если нужно сделать постепенно расширяющийся внутренний диаметр, тогда сверла должны быть разной толщины. Сначала вступает в ход самое тонкое, а потом остальные по нарастающей.

Могут обработать одну деталь от и до, совершая несколько разных операций одну за другой. Инструменты быстро сменяют друг друга, как только нужно перейти к следующему действию. Устройства такой конструкции часто можно встретить в массовом производстве. Есть и другая актуальная разновидность — где операции производятся не пошагово, а одновременно. Удобно, когда нужно просверлить в одной заготовке сразу несколько отверстий. Шпиндель с расположенными в один ряд сверлами предназначается на те случаи, если нужно сделать постепенно расширяющийся внутренний диаметр, тогда сверла должны быть разной толщины. Сначала вступает в ход самое тонкое, а потом остальные по нарастающей. - Настольные. Такие устройства оснащаются только одним шпинделем, а также ременной передачей, которая служит для регулировки скорости его вращения. Удобны для создания отверстий небольшого диаметра. В последнее время такие модели оборудуются также магнитной подушкой — это способствует легкому перемещению их месту проведения сверлильных работ.

В основании скрыт магнит, при помощи которого установка удерживается на поверхности из металла. Высокая мощность этого магнита обеспечивает нужную степень устойчивости, вспомогательные крепления не требуются. Оборудование мобильно, его можно переносить и брать с собой, скажем, на строительные работы (важное условие — на месте установки должна быть хорошая мощная электропроводка и источник тока).

В основании скрыт магнит, при помощи которого установка удерживается на поверхности из металла. Высокая мощность этого магнита обеспечивает нужную степень устойчивости, вспомогательные крепления не требуются. Оборудование мобильно, его можно переносить и брать с собой, скажем, на строительные работы (важное условие — на месте установки должна быть хорошая мощная электропроводка и источник тока). - Горизонтально-сверлильные. Обеспечивают неподвижность тяжелых заготовок и дают возможность высверливать в них отверстия большой глубины. Позволяют работать также и с легкими деталями, в этом случае станок обеспечивает их вращение по отношению к инструменту. Таким образом, в работе с горизонтально-сверлильным оборудованием основное значение имеют размеры и масса заготовки.

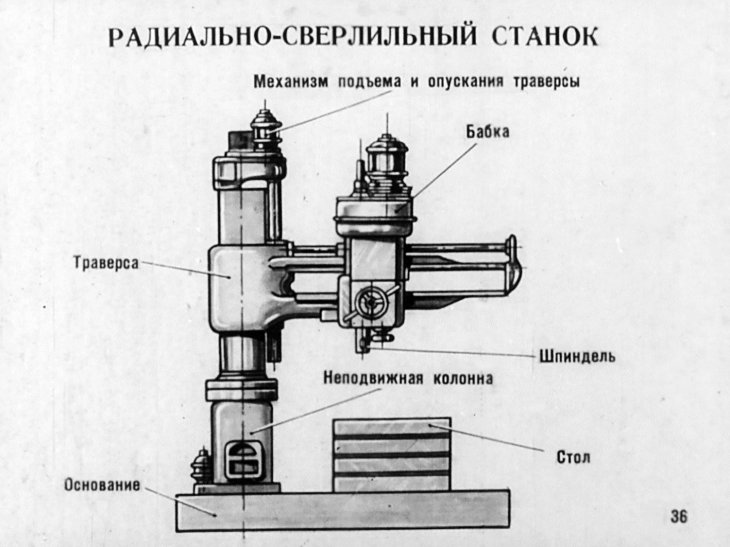

- Радиально-сверлильные. Пример — 2м55. Основная отличительная характеристика радиально-сверлильного станка — это его принцип работы. Деталь здесь закрепляется на плите или столе в нужном положении, после чего закрепленный в шпинделе инструмент перемещается по отношению к ней.

Крепление заготовки происходит с помощью специальных Т-образных пазов. Некоторые модели такого типа могут быть переносными, а также иметь шпиндельную головку с возможностью вращения. Оборудование подходит для работы с большими тяжелыми деталями; максимальный диаметр отверстия составляет 10 см. Применяется как в массовом, так и в штучном производстве, хотя второй вариант встречается чаще. Существует возможность регулировать при помощи рукояток подачу и скорость вращения, также доступна возможность регулирования высоты шпинделя. В зависимости от того, на какой высоте должен располагаться рабочий инструмент, можно вручную отрегулировать траверсу.

Крепление заготовки происходит с помощью специальных Т-образных пазов. Некоторые модели такого типа могут быть переносными, а также иметь шпиндельную головку с возможностью вращения. Оборудование подходит для работы с большими тяжелыми деталями; максимальный диаметр отверстия составляет 10 см. Применяется как в массовом, так и в штучном производстве, хотя второй вариант встречается чаще. Существует возможность регулировать при помощи рукояток подачу и скорость вращения, также доступна возможность регулирования высоты шпинделя. В зависимости от того, на какой высоте должен располагаться рабочий инструмент, можно вручную отрегулировать траверсу. - Вертикально-сверлильные. Могут быть настольными (для заготовок небольших габаритов и отверстий 0,3-1,8 см в диаметре, примеры — 2м125, 2м112) либо средними (отверстия 2,5-5 см). Так или иначе, шпиндель в таких моделях движется только вверх или вниз, поэтому деталь должна устанавливаться соответствующим образом. Характеристика вертикально-сверлильного станка включает в себя зубчатую передачу, которая передает шпинделю вращение; двигатель располагается вертикально и может крепиться к корпусу в закрытом кожухе.

Если говорить не о массовом производстве, а в бытовых целях, то последняя категория используется наиболее часто, особенно в настольной вариации. Его легко установить на верстаке или любой возвышении, имеющемся в мастерской.

Основные характеристики сверлильных станков

Выбирая устройство, следует в первую очередь смотреть на то, какой диаметр отверстия в металле максимально можно сделать. В домашних условиях зачастую хватает и 1,6 см, но показатель может достигать 6 см. Другие показатели, на которые нужно обращать внимание:

- Мощность. Какой мощности покупать станок, зависит от потребностей — какие материалы и виды заготовок будут на нем обрабатываться. Чем прочнее и толще эти материалы, тем мощнее должно быть оборудование. Для бытовых нужд хватит и менее 600 Вт, но для профессиональной обработки это только минимально возможное значение.

- Частота вращения шпинделя. Может находиться в пределах 200-3000 оборотов в минуту.

Современные устройства дают возможность регулировать параметр, переключаясь между несколькими ступенями. Какая именно частота нужна, тоже зависит от материала.

Современные устройства дают возможность регулировать параметр, переключаясь между несколькими ступенями. Какая именно частота нужна, тоже зависит от материала. - Дополнительные функции для повышения безопасности или эффективности работы станочного оборудования, например: механизмы регулировки рабочего стола в пространстве, лазерный прицел для указания места сверления, кожух для защиты от стружки, электромагнитный выключатель, тиски и зажимы для прочной фиксации детали, регулировка глубины вхождения инструмента и мн.др.

Наконец, есть смысл учитывать массу и размеры оборудования, особенно если планируется периодически перемещать его с места на место.

Читайте также

- Система смазки ЧПУ станка

- Смазка токарного станка

- Рейтинг лучших станков по металлу

Заключение

Сверлильные станки могут иметь разные характеристики, но их объединяет эффективность и функциональность, что делает такое оборудование одним из самых востребованных в промышленной сфере. Для безопасной работы следует соблюдать определенные правила, особенно по отношению к движущимся компонентам, электроэлементам, а также предметам, которые могут вылететь из-за плохого крепления (инструменты, заготовки). Чтобы обеспечить длительный срок службы станка, советуем всегда использовать в работе качественные СОЖ, которые вы можете приобрести у нас в интернет-магазине. Также предлагаем широкий ассортимент гибких трубок СОЖ. Возможна быстрая доставка в любой город РФ.

Для безопасной работы следует соблюдать определенные правила, особенно по отношению к движущимся компонентам, электроэлементам, а также предметам, которые могут вылететь из-за плохого крепления (инструменты, заготовки). Чтобы обеспечить длительный срок службы станка, советуем всегда использовать в работе качественные СОЖ, которые вы можете приобрести у нас в интернет-магазине. Также предлагаем широкий ассортимент гибких трубок СОЖ. Возможна быстрая доставка в любой город РФ.

Сверлильный станок || Определение, типы, детали, эксплуатация, применение и инструменты

Содержание

Сверлильный станок

- Сверлильный станок является одним из наиболее важных станков в мастерской.

- В сверлильном станке отверстий можно просверлить быстро и с меньшими затратами.

- Отверстие создается поворотной кромкой режущего устройства, известного как сверло , которое прикладывает огромную силу к заготовке, закрепленной на столе.

- Отверстия были просверлены египтянами в 1200 г. до н.э. около 300 лет назад луковыми бурами.

- Лучковая дрель является родоначальником современного металлорежущего станка для просверливания отверстий.

Определение сверлильного станка

- Сверлильный станок или дрель — это электроинструмент, который используется для выполнения цилиндрических отверстий в заготовке.

- Снимает металл в виде стружки с помощью 9сверла 0005.

Типы сверлильных станков

- Существуют следующие типы сверлильных станков: —

1. Портативная буровая машина

2. Верный буровой станок

3. Бандиская буровая машина

4. Автоматическая буровая машина

5. Чувствительная буровая машина

6. Радиально-сверлильный станок

Радиально-сверлильный станок

7. Многоцелевой сверлильный станок

8. Сверлильный станок для глубоких отверстий

1. Переносной сверлильный станок

- Этот тип Сверлильный станок для рассверливания зазоров в любых местах в рабочих местах в любом положении, которое не может быть просверлено на стандартном сверлильном станке.

- Двигатель по большей части относится к типу «все включено», который может приводиться в действие как переменного, так и постоянного тока

- Максимальный размер сверла, которое в него можно вместить, не более 12 – 18 мм.

- Станок работает на высокой скорости, так как используются только сверла меньшего размера.

2. Вертикально-сверлильный станок

- Предназначен для обработки заготовок среднего размера.

- Огромное количество осевых скоростей и подач может быть доступно для выполнения различных видов работ.

Изображение: Вертикально-сверлильный станок

- Стол станка дополнительно имеет различного рода переделки.

- Есть два основных класса: —

я. Секция круглой колонны или станок для сверления колонн

- Он состоит из круглой колонны, которая поднимается от основания, опирающегося на пол, рычага и узла круглого стола, а также узла сверлильной головки.

- Стол и рычаг могут перемещаться в круговом сегменте до 180° вокруг секции и могут быть зажаты в любом положении.

- Стол может вращаться 360° вокруг собственного центра независимо от положения рычага для размещения заготовок под шпинделем.

- Максимальный размер отверстий, которые может просверлить станок, не превышает 50 мм.

ii. Коробчатая секция колонны Сверлильный станок

- Он имеет квадратный стол, установленный на направляющих на передней стороне колонны станка.

- Тяжелая коробка придает машине прочность и несгибаемый характер.

- Стол поднимается или опускается с помощью подъемного винта, который дополнительно помогает столу.

- Эти уникальные особенности позволяют станку работать с более тяжелыми заготовками и зазорами свыше 50 мм в поперечнике.

3. Сверлильный станок

- Это станок, в котором различные сегменты одноосного сверлильного станка располагаются рядом друг с другом на типовом основании и имеют стандартный рабочий стол

- Имеет от четырех до шести шпинделей, которые могут быть расположены рядом.

- Операции серии могут выполняться на заготовке с помощью шпинделя, перемещающего заготовку из одного положения в другое на рабочем столе.

- Скорость и подача шпинделей контролируются независимо.

4. Автоматический сверлильный станок

- Он может воспроизводить последовательность задач обработки на прогрессивных единицах и естественным образом перемещать работу от одной единицы к другой.

- Этот тип станка предназначен только для целей производства, может использоваться для обработки, хонингования и сравнительной деятельности, несмотря на сверление и нарезание резьбы.

5. Чувствительный сверлильный станок

- Это небольшой станок для сверления небольших отверстий на высокой скорости при выполнении легких работ.

- Основание машины можно установить на скамье или на полу.

Изображение : Чувствительный сверлильный станок

- Он состоит из вертикальной секции, горизонтального стола, головки, поддерживающей двигатель и приводной инструмент, и вертикального вала для привода и поворота сверла.

- Нет действия ни для какой запрограммированной подачи бурового вала.

- Может вращать сверла диаметром от 1,5 до 15,5 мм.

6. Радиально-сверлильный станок

- Предназначен для сверления средних, больших и тяжелых заготовок.

- Он состоит из массивной круглой вертикальной секции, установленной на огромном основании.

- Сегмент поддерживает вытянутую руку, которую можно поднимать и опускать для обработки заготовок разного роста.

7. Многоцелевой сверлильный станок

- Его основная функция — просверлить несколько отверстий в изделии.

Изображение : Многошпиндельный сверлильный станок

- Также для воспроизведения одного и того же рисунка отверстий в количестве одинаковых штук в массовом производстве.

8. Станок для глубокого сверления

- В этом станке используются специальные станки и сверла для сверления глубоких отверстий в стволах винтовок, кривошипных валах, длинных валах и т. д.

- Длительная активность обычно поддерживается несколькими фокусами, чтобы предотвратить любое перенаправление.

- Машина может быть горизонтального или вертикального типа.

Читайте также

Токарный станок — введение, части, работа, принцип работы.

Фрезерный станок – определение, типы, детали, работа.

Токарно-револьверный станок с револьверной головкой

Части сверлильного станка

- Это следующие основные части сверлильного станка:-

1. Head

2. Spindle

3. Drill chuck

4. Table

5. Base

6. Column

1. Головка

- Устанавливается в самой высокой точке сегмента и содержит приводной и поддерживающий компонент оси.

2. Шпиндель

- Это конический вал круглой формы, который помогает удерживать сверлильный патрон .

- Изготовлен из высокоуглеродистой хромистой стали, нержавеющей стали или стальных сплавов.

- Передают вращательное движение от бурильной головки к сверлильному кондуктору.

- Может двигаться вверх и вниз с помощью реечного механизма и шестерни .

3. Сверлильный патрон

- Обычно это самоцентрирующийся патрон , изготовленный из специальной легированной стали.

- Присутствует на нижнем конце шпинделя.

4. Стол

- Присутствует на колонне с Т-образными пазами для зажима работы непосредственно на ее лицевой стороне.

- Они могут быть круглой или прямоугольной формы.

5. Основание

- Это часть машины, на которой присутствует вертикальная колонна.

- Поддерживает колонну и рабочий стол с другими приспособлениями.

- Состоит из литья.

6. Колонна

- Это вертикальный элемент станка, который поддерживает стол и головку, содержащую весь приводной механизм .

- Может быть коробчатого или круглого сечения.

- Коробчатая колонна является более жесткой единицей.

- В коробчатой колонне типа передняя поверхность колонны точно обработана для формирования направляющих, по которым стол может скользить вверх и вниз для регулировки по вертикали.

- В круглом сегменте зубья рейки нарезаны по сути сегмента для вертикального развертывания руки и стола.

Эксплуатация сверлильного станка

- Ниже перечислены различные операции, которые можно выполнять на сверлильном станке:-

1. Операция сверления

2. Операция растачивания

3. Операция развертывания

4. Операция встречного растачивания

5. Операция по сбору встреч

6. Операция на точечной обработке

7. Операция постукивания

Операция постукивания

8. Операция по утилизации

Изображение : Работа сверлильного станка

1. Операция сверления

- Сверление — это операция по созданию цилиндрического отверстия путем удаления металла режущей кромкой.0005 Дрель.

Изображение : Операция сверления

- Это один из самых простых способов изготовления отверстия.

- Не производит точное отверстие в заготовке из-за вибрации шпинделя и сверла.

2. Операция растачивания

- Целью растачивания является увеличение отверстия с помощью регулируемого режущего инструмента только с одной режущей кромкой.

- Обрабатывает внутреннюю поверхность отверстия, уже сделанного в отливке.

- Для исправления круглости отверстия.

- Для обработки области зазора сверлильный аппарат следует автономным способом, как и зазор.

3. Операция развертывания

- Это точный метод оценки и завершения недавно пробуренного отверстия.

- Инструмент, используемый для развертывания, известен как развертка , которая имеет несколько режущих кромок.

- Невозможно создать дыру.

- Он в основном следует пути, который был недавно пробурен, и выбрасывает крайне ограниченное количество металла.

- Материал, удаляемый в ходе этого процесса, составляет около 0,375 мм и для точной работы не должен превышать 0,125 мм.

4. Операция встречного растачивания

- Это операция цилиндрического расширения конца отверстия.

- Увеличенное отверстие образует прямоугольное плечо с первым зазором.

- Скорость резания для этой операции 25 % меньше скорости сверления.

5. Раззенковка

Раззенковка

- Это работа по изготовлению конусообразного расширения конца отверстия, чтобы обеспечить выемку для винта с плоской головкой или заклепки с потайной головкой, вставленной в отверстие.

- Стандартные зенкеры имеют 60°, 82° или 90° Прилежащий угол и режущие кромки инструмента сформированы на конической поверхности.

6. Операция точечной наплавки

- Это операция сглаживания и выравнивания поверхности вокруг отверстия под посадочное место под гайку или головку винта.

- По этой причине можно использовать раззенковку или необычное устройство точечной конфронтации.

7. Нарезание резьбы метчиком

- Это операция нарезания внутренней резьбы с помощью режущего инструмента, называемого метчиком .

- Удар можно рассматривать как толчок с нарезанными на нем четкими струнами.

- Резьбы действуют как режущие кромки, которые затвердевают и шлифуются.

- Снимает металл и нарезает внутреннюю резьбу, которая подходит к наружной резьбе того же размера.

8. Притирка

- Это операция по размеру и чистовой обработке уже затвердевшего отверстия малого диаметра путем удаления очень небольшого количества материала с помощью притира.

- Притирка подходит для в отверстии и перемещается вверх и вниз во время вращения.

9. Шлифование

- Это операция по чистовой обработке закаленного отверстия.

- Шлифовальный круг вращается вместе с валом, выпускается и опускается.

- Точность операции шлифования довольно высокая около ± 0,1125 мм.

10. Трепанация

- Это операция изготовления отверстия путем удаления металла по окружности полого режущего инструмента.

- Используется для изготовления больших отверстий.

- Инструмент представляет собой полую трубку с режущими кромками на одном конце и прочным хвостовиком на другом для установки в сверлильный шпиндель.

- Это одна из эффективных стратегий доставки дырки.

Сверлильные станки

1. Сверло

- A Сверло представляет собой рифленый режущий инструмент, используемый для создания или увеличения отверстия в прочном материале.

- Производится самых разных типов и размеров.

- Наиболее часто используемые типы сверл:

я. Плоская или лопаточная дрель

ii. Сверло с прямыми канавками

iii. Дрель с двумя кромками

iv. Колонковое сверло с коническим хвостовиком

v. Бур с масляной трубкой

vi. Центровочное сверло

Центровочное сверло

i. Плоское или лопаточное сверло

- Плоское сверло иногда используется, когда нет спирального сверла эквивалентного размера.

- Обычно изготавливается из круглого куска инструментальной стали, которому придают форму и шлифуют до нужного размера.

- Режущая кромка отличается от 90° – 120° и смягчение или запас хода на переднем плане 3° – 8°.

Недостатки

- Этот тип сверла заключается в том, что каждый раз, когда сверло затачивается, его диаметр уменьшается.

- Не может быть облегчением просверлить истинно прямое отверстие, так как острие сверла имеет тенденцию выходить из центра.

- Стружка не выходит из отверстия автоматически, но имеет тенденцию укладываться более или менее плотно.

ii. Сверло с прямыми канавками

- Он имеет канавки или канавки, соответствующие оси сверла.

- Можно рассматривать как режущий инструмент с нулевым передним углом .

Изображение : Сверло с прямыми канавками

- Неудобно в стандартной практике, так как стружка не выходит из отверстия автоматически.

- В основном используется для сверления латуни, меди или других более мягких материалов.

iii. Спиральная дрель с двумя кромками

- Первоначально он был сделан путем скручивания плоского куска инструментальной стали в продольном направлении на несколько оборотов, а затем шлифовки диаметра и острия.

- Современные спиральные сверла изготавливаются путем обработки двух спиральных канавок или канавок, которые проходят вдоль корпуса сверла.

- Спиральное сверло является концевым режущим инструментом.

- Различные типы спиральных сверл:

а. Спиральное сверло с параллельным хвостовиком

b. Спиральное сверло с параллельным хвостовиком

Спиральное сверло с параллельным хвостовиком

в. Спиральное сверло с параллельным хвостовиком, удлиненная серия

d. Спиральное сверло с коническим хвостовиком

a. Спиральное сверло Jobbers с параллельным хвостовиком

- Сверло имеет две винтовые канавки с одинаковым хвостовиком примерно такой же ширины, что и режущий конец.

- Диаметр сверла варьируется от 0,2 – 16 мм с увеличением на 0,02 – 0,03 мм в нижнем расположении до 0,25 мм в верхнем расположении.

б. Спиральное сверло с параллельным хвостовиком

- Сверло представляет собой укороченную форму спирального сверла с одинаковым хвостовиком, причем укорочение приходится на длину канавки.

Изображение : Цилиндрический хвостовик

- Диаметр сверла варьируется от 0,5 – 40 мм увеличивается на 0,3 мм в более низких сериях до – 0,5 мм в более низких сериях до 0,2 мм

в. Спиральное сверло с параллельным хвостовиком, удлиненная серия

Спиральное сверло с параллельным хвостовиком, удлиненная серия

- Имеет две винтовые канавки с параллельным хвостовиком диаметром приблизительно равным диаметру хвостовика в качестве режущего конца.

- Общая длина этого сверла такая же, как у спирального сверла с коническим хвостовиком соответствующего диаметра.

- Диаметр варьируется от 1,5 – 26 мм , увеличиваясь на 0,3 мм в младшей серии до 0,25 мм в старшей серии.

д. Спиральное сверло с коническим хвостовиком

- Имеет две винтовые канавки с коническим хвостовиком для удерживания и вращения сверла.

- Хвостовик этих сверл соответствует конусу Морзе .

- Диаметр варьируется от 3 до 100 мм.

- Диаметр увеличивается на 0,3 мм в младших сериях с хвостовиком с конусом Морзе.

iv. Корончатое сверло с коническим хвостовиком

- Эти сверла предназначены для расширения зазоров с кернением, перфорацией или сквозным отверстием.

- Эти сверла не могут просверлить отверстие в твердом материале, потому что режущие кромки не доходят до центра сверла.

- Металл снимается с помощью скошенной кромки на конце каждой канавки.

- Режущее действие корончатого сверла такое же, как у розовой развертки , и она регулярно используется в качестве черновой развертки.

v. Бур с масляной трубкой

- Используется для сверления глубоких отверстий.

- Проходят вдоль корпуса по спирали, направляя масло непосредственно к режущим кромкам.

vi. Центровочное сверло

Изображение : Центровочное сверло

- Это спиральные сверла с прямым хвостовиком и двумя канавками, используемые при сверлении центральных отверстий на концах вала.

- Изготавливаются более мелких размеров.

Геометрия спирального сверла

- Это следующие геометрические формы спирального сверла:-

1. Корпус

Корпус

2. Зубья

3. Хвостовик

4. Кромки

5. Webs

6. Маржа

7. Dead Center

8. Угол рельефа губ

9. Угол точка

10. Угол для спирали

10. 11. Угол режущей кромки долота

Изображение: Геометрия спирального сверла

1. Корпус

- Это часть сверла, которая имеет рифление и облегчение.

2. Канавки

- Образует режущие кромки на острие.

- Чтобы чипы улетели.

- Для того, чтобы чипы скручивались.

- Они позволяют режущей жидкости достигать режущих кромок.

3. Хвостовик

- Это часть сверла, которая подходит к держателю.

4. Кромки

- Это основные режущие кромки сверла .

5. Перемычки

- Металлическая колонна в сверле для разделения канавок.

6. Поле

- Именно тонкая поверхность вдоль углубления определяет размер сверла и удерживает его в нужном положении.

7. Мертвая точка

- Это острая кромка на конце сверла.

8. Задний угол выступа

- Это осевой задний угол во внешнем углу губы.

9. Угол при вершине

- Это угол между режущими кромками, спроецированный на плоскость, параллельную оси сверла и параллельную режущим кромкам.

10. Угол спирали

- Он определяет переднюю кромку передней линии сверла.

11. Угол кромки долота

Угол кромки долота

- Угол между кромкой долота и режущей кромкой.

Удерживающее устройство бурильной машины

- Следующие устройства обычно используются для удержания заготовки в бурильной машине:

1. T -blt и зажимы

2. VIES Drill Press

3. Шаг Блок

4. V -BLOCK

5. Угол пластинка

6. Сверлильные шаблоны

1. Т-образный болт и зажимы

- Это один из наиболее распространенных методов закрепления работы непосредственно на столе сверлильного станка с помощью Т-образного болта и зажимов.

- Диаметр Т-образных болтов обычно составляет от 15 до 20 мм.

Изображение : Т-образный болт

- Хомут или хомуты изготовлены из листов мягкой стали толщиной 12–20 мм и шириной 45–70 мм .

- Ниже приведены некоторые распространенные типы зажимов:

я. Хомут с плоским пазом

- Они изготовлены из мягкой стали и имеют центральный паз, через который проходит Т-образный болт .

ii. Зажим «гусиная шея»

- Используется для удержания изделий достаточной высоты.

- Хомуты достаточно прочные и обычно изготавливаются методом ковки.

iii. U-образный зажим

Изображение: U-образный зажим

- Очень удобно для быстрой корректировки работы.

- Хомут можно снять, не снимая гайку.

iv. Пальцевой зажим

- Имеют круглую или плоскую насадку, которую можно вставить в отверстие заготовки для зажима.

v. Регулируемый ступенчатый зажим

Изображение : Регулируемый ступенчатый зажим

- На одном конце имеется винт, который используется для выравнивания зажима, когда другой его конец упирается в заготовку.

2. Тиски для сверлильного станка

- Это один из наиболее распространенных способов удержания заготовок небольших размеров и правильной формы.

- Это может быть обычный или универсальный тип .

- В универсальных тисках основание можно поворачивать на любой угол вокруг вертикальной оси и наклонять в вертикальной плоскости для сверления отверстий в заготовке под разными углами.

3. Ступенчатый блок

- Используется вместе с Т-образные болты и зажимы для удержания работы непосредственно на столе.

- Обеспечивает поддержку другого конца зажима.

- Изготовлены из мягкой стали.

4. V-блок

- Используется для фиксации круглых заготовок.

- Представляют собой точно обработанные чугунные или стальные блоки .

5. Угловая пластина

Изображение : Угловая пластина

- Обычно они изготавливаются из чугуна с двумя поверхностями, расположенными под прямым углом друг к другу.

- Используется, когда необходимо просверлить отверстие параллельно другой поверхности.

6. Сверлильные шаблоны

- Используется для удержания работы в процессе массового производства.

- Он может безопасно удерживать изделие, находить его и направлять устройство в любое идеальное положение.

Устройства для удержания инструмента

- Для удержания инструмента в сверлильном шпинделе используются следующие различные методы:

1. Инструмент непосредственно удерживающего

2. Рукав

3. Сокет

4. Бушетные патроны

5. Специальные прикрепления

1. Непосредственное удержание

- Все сверлильные станки общего назначения имеют шпиндель, расточенный до стандартного конуса для установки конического хвостовика инструмента.

- Конус, используемый в сверлильном шпинделе, обычно представляет собой стандартный конус Морзе , который составляет примерно 1:20.

- Инструмент можно снять, вдавив конический клин, известный как выколотка, в прорезь шпинделя.

2. Втулка

- Втулка входит в коническое отверстие шпинделя и удерживает в коническом отверстии хвостовики инструментов меньших размеров.

- Имеет плоский конец или хвостовик, который входит в паз шпинделя.

- Втулка с устройством может быть удалена путем принудительного перемещения поплавка внутри отверстия оси, и устройство может быть независимым от втулки с помощью аналогичной процедуры.

3. Головка

- Насадки для сверл должны быть длиннее, чем втулки сверл.

- Состоит из цельного хвостовика и крепления к концу цилиндрического корпуса.

- Хвостовик убавки насадки стыкуется с убавкой оси бура и входит в нее.

4. Сверлильные патроны

- Имеет конические хвостовики, которые входят в шпиндель сверлильного станка.

- Они специально предназначены для удержания сверл меньшего размера или любых других инструментов.

Применение сверлильного станка

- Он используется в таких отраслях промышленности, как производство, металлообработка и т. Д.

- Используется для изготовления отверстий, таких как сверление, растачивание и т. д.

- Также используются в подземных горных работах.

- Использование с целью подрезки.

Преимущества сверлильного станка

- Требуется меньше труда.

- Дает высокую точность и аккуратность.

- Операторы навыков не требуются.

- Занимает меньше площади.

Недостатки сверлильного станка

- Он производит большой крутящий момент на низких скоростях.

- Не подходит для мелкого производства.

Для лучшего понимания посмотрите этот видеоклип

Внешние ссылки

МАШИНОСТРОЕНИЕ: БУРОВОЙ СТАНОК

Сверление – это операция по вырезанию круглого отверстия из металла путем удаления из него круглого отверстия. сверлить.

КОНСТРУКЦИЯ СВЕРЛИЛЬНОГО СТАНКА

В сверлильном станке сверло вращается и подается вдоль оси вращения в неподвижной заготовке. Различные части сверлильного станка показаны на рис. 1 и обсуждаются ниже: (i) головка, содержащая электродвигатель, клиновые шкивы и клиновой ремень, которые передают вращательное движение на сверлильный шпиндель с несколькими скоростями. (ii) Шпиндель изготовлен из легированной стали. Он вращается, а также перемещается вверх и вниз в рукаве. Шестерня входит в зацепление со стойкой, закрепленной на втулке, для обеспечения вертикального движения шпинделя вверх и вниз и, следовательно, сверла, так что его можно подавать в заготовку или извлекать из нее во время сверления. Скорость вращения шпинделя или скорость сверления изменяется с помощью клиновидного ремня и клиновидных шкивов. Для этой цели более крупные буровые машины имеют коробки передач. (iii) Сверлильный патрон удерживается на конце сверлильного шпинделя и, в свою очередь, удерживает сверло. (iv) Регулируемый стол для заготовок поддерживается на колонне сверлильного станка. Его можно перемещать как по вертикали, так и по горизонтали. Столы обычно имеют прорези, чтобы на них можно было надежно удерживать тиски или заготовку. (v) Базовый стол представляет собой тяжелую отливку и поддерживает конструкцию сверлильного станка. Основание поддерживает колонну, которая, в свою очередь, поддерживает стол, головку и т. д. (vi) Колонна представляет собой вертикальную круглую или коробчатую секцию, которая опирается на основание и поддерживает головку и стол. На круглой колонне могут быть нарезаны зубья рейки, чтобы стол можно было поднимать или опускать в зависимости от требований к заготовке. Эта машина состоит из следующих частей

Скорость вращения шпинделя или скорость сверления изменяется с помощью клиновидного ремня и клиновидных шкивов. Для этой цели более крупные буровые машины имеют коробки передач. (iii) Сверлильный патрон удерживается на конце сверлильного шпинделя и, в свою очередь, удерживает сверло. (iv) Регулируемый стол для заготовок поддерживается на колонне сверлильного станка. Его можно перемещать как по вертикали, так и по горизонтали. Столы обычно имеют прорези, чтобы на них можно было надежно удерживать тиски или заготовку. (v) Базовый стол представляет собой тяжелую отливку и поддерживает конструкцию сверлильного станка. Основание поддерживает колонну, которая, в свою очередь, поддерживает стол, головку и т. д. (vi) Колонна представляет собой вертикальную круглую или коробчатую секцию, которая опирается на основание и поддерживает головку и стол. На круглой колонне могут быть нарезаны зубья рейки, чтобы стол можно было поднимать или опускать в зависимости от требований к заготовке. Эта машина состоит из следующих частей

1. Основание

Основание

2. столб

3. Основной привод

4. Спиндель буровой шпинделя

5. Ручка подачи

6. Рабочая Таблица

Рис. 1 Строительство бурового машины

Типы буровой машины

. машины классифицируются на основе их конструктивных особенностей или типа работы, с которой они могут справиться. Существуют различные типы сверлильных станков:

(1) Портативный сверлильный станок

(2) Чувствительный сверлильный станок

(a) Настольный монтаж

(b) Напольный

(3) Вертикальный сверлильный станок

(a) Круглая колонна

(b) Коробчатая колонна

(4) Радиально-сверлильный станок

(a) Гладкая

(b) Полууниверсальная 913 87 (c) Универсальная

(5) Многошпиндельный сверлильный станок

(6) Многошпиндельный сверлильный станок

(7) Автоматический сверлильный станок

(8) Станок для глубокого сверления

(a) Вертикальный

(b) Горизонтальный

Некоторые широко используемые сверлильные станки описываются как под.

Переносной сверлильный станок

Переносной сверлильный станок представляет собой небольшой компактный агрегат и используется для сверления отверстий в заготовках в любом положении, которые невозможно просверлить на стандартном сверлильном станке. Его можно использовать для сверления отверстий малого диаметра в крупных отливках или сварных деталях непосредственно в том месте, где они лежат. Портативные сверлильные станки оснащены небольшими электродвигателями, которые могут приводиться в действие как источником питания переменного, так и постоянного тока. Эти сверлильные станки работают на достаточно высоких скоростях и вмещают сверла диаметром до 12 мм.

Чувствительный сверлильный станок

Это небольшой станок, используемый для сверления небольших отверстий при выполнении легких работ. В этом сверлильном станке заготовка крепится на столе, а сверло подается в работу чисто ручным управлением. Высокая скорость вращения сверла и ручная подача являются основными характеристиками чувствительного сверлильного станка. Поскольку оператор в любой момент ощущает действие сверления в заготовке, это называется чувствительным сверлильным станком. Чувствительный сверлильный станок состоит из горизонтального стола, вертикальной колонны, головки, поддерживающей двигатель и приводной механизм, и вертикального шпинделя.

Поскольку оператор в любой момент ощущает действие сверления в заготовке, это называется чувствительным сверлильным станком. Чувствительный сверлильный станок состоит из горизонтального стола, вертикальной колонны, головки, поддерживающей двигатель и приводной механизм, и вертикального шпинделя.

Сверла диаметром от 1,5 до 15,5 мм могут вращаться в шпинделе чувствительного сверлильного станка. В зависимости от крепления основания станка его можно разделить на следующие типы:

1. Настольный сверлильный станок и

2. Напольный сверлильный станок

Вертикальный сверлильный станок

Вертикальный сверлильный станок больше и тяжелее. чем чувствительная сверлильная машина. Он предназначен для обработки заготовок среднего размера и поставляется с механизмом механической подачи. В этом станке может быть доступно большое количество скоростей и подач шпинделя для сверления различных видов работ. Вертикально-сверлильные станки доступны в различных размерах и с разной производительностью сверления (диаметром сверл до 75 мм). Стол станка также имеет различные виды регулировок. В зависимости от конструкции существует два основных типа вертикально-сверлильных станков:

Стол станка также имеет различные виды регулировок. В зависимости от конструкции существует два основных типа вертикально-сверлильных станков:

(1) Станок для сверления круглых колонн или колонн.

(2) Коробчатая секция колонны.

Вертикально-сверлильный станок с круглой колонной состоит из круглой колонны, тогда как вертикально-сверлильный станок имеет коробчатое сечение. Другие конструктивные особенности обоих одинаковы. Машины с коробчатой колонной обладают большей прочностью и жесткостью по сравнению с машинами с колонной круглого сечения.

Радиально-сверлильный станок

На рис. 22.2 показан радиально-сверлильный станок. Радиально-сверлильный станок состоит из тяжелой круглой вертикальной колонны, поддерживающей горизонтальный рычаг, на котором закреплена буровая головка. Рука может быть поднята или опущена на колонне, а также может быть повернута в любое положение над работой и может быть заблокирована в любом положении. Буровая головка, содержащая механизм вращения и подачи сверла, установлена на радиальном рычаге и может перемещаться горизонтально по направляющим и фиксироваться в любом желаемом положении. Эти регулировки манипулятора и сверлильной головки позволяют оператору быстро находить сверло в любой точке обрабатываемой детали. Стол радиально-сверлильного станка также может поворачиваться на 360 град. Максимальный размер отверстия, которое может просверлить станок, не более 50 мм. Мощные приводные двигатели установлены непосредственно в головной части машины, доступен широкий выбор механических подач, а также чувствительных и редукционных ручных подач. Радиально-сверлильный станок используется в основном для сверления средних и больших и тяжелых заготовок. В зависимости от различных движений горизонтального рычага, стола и сверлильной головки, вертикально-сверлильный станок можно разделить на следующие типы:

Буровая головка, содержащая механизм вращения и подачи сверла, установлена на радиальном рычаге и может перемещаться горизонтально по направляющим и фиксироваться в любом желаемом положении. Эти регулировки манипулятора и сверлильной головки позволяют оператору быстро находить сверло в любой точке обрабатываемой детали. Стол радиально-сверлильного станка также может поворачиваться на 360 град. Максимальный размер отверстия, которое может просверлить станок, не более 50 мм. Мощные приводные двигатели установлены непосредственно в головной части машины, доступен широкий выбор механических подач, а также чувствительных и редукционных ручных подач. Радиально-сверлильный станок используется в основном для сверления средних и больших и тяжелых заготовок. В зависимости от различных движений горизонтального рычага, стола и сверлильной головки, вертикально-сверлильный станок можно разделить на следующие типы:

1. Плоский радиально-сверлильный станок

2. Полууниверсальный сверлильный станок и

Полууниверсальный сверлильный станок и

3. Универсальный сверлильный станок.

Рис. 2 Радиально-сверлильный станок

В простом радиально-сверлильном станке предусмотрены следующие три движения —

1. Вертикальное движение стрелы на колонне,

2. Горизонтальное движение буровой головки вдоль стрелы, и

3. Круговое движение руки в горизонтальной плоскости вокруг вертикальной стойки.

В полууниверсальных сверлильных станках, в дополнение к трем вышеперечисленным движениям, сверлильную головку можно поворачивать вокруг горизонтальной оси, перпендикулярной стреле. В универсальном станке также предусмотрено дополнительное вращательное движение рычага, удерживающего буровую головку на горизонтальной оси, что позволяет ей сверлить на заготовке под любым углом.

Многорядный сверлильный станок

В многошпиндельном сверлильном станке ряд стоек одношпиндельного сверлильного станка размещены рядом на общем основании и имеют общий рабочий стол. На рабочем месте можно выполнять ряд операций, перемещая изделие из одного положения в другое на рабочем столе. Этот тип машины в основном используется для производственных работ.

На рабочем месте можно выполнять ряд операций, перемещая изделие из одного положения в другое на рабочем столе. Этот тип машины в основном используется для производственных работ.

Многошпиндельный сверлильный станок

Многошпиндельный сверлильный станок используется для одновременного сверления нескольких отверстий в задании и для воспроизведения одного и того же рисунка отверстий в нескольких идентичных деталях при массовом производстве. Этот станок имеет несколько шпинделей и все шпиндели, удерживающие сверла, подаются в работу одновременно. Движение подачи обычно достигается за счет подъема рабочего стола.

ТИПЫ СВЁРЛ

Сверло — это многогранный режущий инструмент, используемый для изготовления или увеличения отверстия в заготовке. Он обычно состоит из двух режущих кромок, установленных под углом к оси. В целом существует три типа сверл:

1. Плоское сверло,

2. Сверло с прямой канавкой и

3. Спиральное сверло

Плоское сверло обычно изготавливается из куска круглой стали, который выковывается по форме и шлифуется по размеру, затем закалены и закалены. Угол резания обычно составляет 90 градусов. рельеф или зазор на режущей кромке составляет от 3 до 8 градусов. Недостатком этого типа сверла является то, что каждый раз, когда сверло затачивается, диаметр уменьшается. Спиральное сверло – самый распространенный тип сверл, используемых сегодня. Различные типы спиральных сверл (с параллельным хвостовиком и хвостовиком с конусом Морзе) показаны на рис. 3-9.0003

Угол резания обычно составляет 90 градусов. рельеф или зазор на режущей кромке составляет от 3 до 8 градусов. Недостатком этого типа сверла является то, что каждый раз, когда сверло затачивается, диаметр уменьшается. Спиральное сверло – самый распространенный тип сверл, используемых сегодня. Различные типы спиральных сверл (с параллельным хвостовиком и хвостовиком с конусом Морзе) показаны на рис. 3-9.0003

Рис. 3 Типы спиральных сверл

Количество размеров

В метрической системе сверло обычно изготавливается от 0,2 до 100 мм. В британской системе размеры сверл варьируются от № 1 до № 80. Номер 80 — наименьший, имеющий диаметр, равный 0,0135 дюйма, а номер 1 — самый большой, имеющий диаметр, равный 0,228 дюйма. С 1 по 60 это стандартные наборы сверл. Сверла размеров от 61 до 80 используются не так часто. Диаметр сверл увеличивается ступенями примерно на 0,002 дюйма.

Буквенные размеры

Размеры сверл варьируются от A до Z, A — наименьшее, имеющее диаметр, равный 0,234 дюйма, а Z — самое большое, имеющее диаметр, равный 0,413 дюйма, увеличиваясь с шагом примерно в 0,010 дюйма дробных размеров: размеры сверл варьируются от 1/64 дюйма до 5 дюймов с шагом от 1/64 дюйма до 1,75 дюйма, затем шаги постепенно увеличиваются. Размеры сверл варьируются от A до Z, A является наименьшим диаметром, равным 0,234 дюйма и Z является самым большим, имеющим диаметр, равный 0,413 дюйма, увеличиваясь с шагом примерно в дробные размеры O,010 дюйма: размеры сверла варьируются от 1/64 дюйма до 5 дюймов с шагом от 1/64 дюйма до 1,75 дюйма, затем шаги постепенно увеличиваются.

Размеры сверл варьируются от A до Z, A является наименьшим диаметром, равным 0,234 дюйма и Z является самым большим, имеющим диаметр, равный 0,413 дюйма, увеличиваясь с шагом примерно в дробные размеры O,010 дюйма: размеры сверла варьируются от 1/64 дюйма до 5 дюймов с шагом от 1/64 дюйма до 1,75 дюйма, затем шаги постепенно увеличиваются.

Геометрия спирального сверла

Геометрия спирального сверла и ее номенклатура показаны на рис. 22.5. Спиральное сверло состоит из трех основных частей

:

(i) точка сверления или мертвая точка

(ii) корпус

(iii) хвостовик.

Осью сверла является продольная центральная линия.

Наконечник сверла представляет собой заостренный конец корпуса сверла, состоящий из всех частей, форма которых образует кромки, поверхности и кромку долота.

Выступ или режущая кромка представляет собой кромку, образованную пересечением боковой поверхности и поверхности

Длина выступа — это минимальное расстояние между внешним углом и острым углом выступа.

Поверхность — это часть поверхности канавки, примыкающая к кромке, на которую ударяется стружка при ее срезании с заготовки.

Кромка долота представляет собой кромку, образованную пересечением боковых сторон.

Боковая поверхность — это поверхность на вершине сверла, которая проходит за кромкой к следующей канавке.

Канавки — это канавки в корпусе сверла, которые образуют кромки, позволяют удалять стружку и позволяют смазочно-охлаждающей жидкости достигать кромок.

Длина канавки — это осевая длина от крайнего конца острия до конца канавки на хвостовике корпуса.

Корпус — это та часть номенклатуры сверл, которая простирается от крайнего режущего конца до начала хвостовика.

Хвостовик — это часть сверла, которой оно удерживается и приводится в движение,

Пятка — это кромка, образованная пересечением поверхности канавки и зазора корпуса.

Зазор кузова — это часть поверхности корпуса, диаметр которой уменьшен для обеспечения диаметрального зазора.

Сердечник или перемычка — центральная часть сверла, расположенная между основаниями канавок и идущая от острия к хвостовику; острый конец сердечника образует кромку долота.

Площадки представляют собой цилиндрически отшлифованные поверхности на передних кромках канавок сверла. Ширина земли измеряется под прямым углом к флейте.

Углубление — это часть корпуса сверла между канавками и хвостовиком, предназначенная для облегчения заточки корпуса. Сверла с параллельным хвостовиком малого диаметра обычно не имеют паза.

Внешний угол — это угол, образованный пересечением выступа и передней кромки площадки.

Угол долота представляет собой угол, образованный пересечением выступа и края долота.

Диаметр сверла — это размер цилиндрических площадок на внешних углах сверла. .

Шаг спирали — это расстояние, измеренное параллельно оси сверла между соответствующими точками на передней кромке канавки за один полный оборот канавки.

Угол винтовой линии — это угол между передней кромкой земли и осью сверла.

Передний угол — это угол между торцом и линией, параллельной оси сверла. Он больше у торцевых кромок и уменьшается к центру сверла почти до 0°. В результате формирование стружки становится более неблагоприятным по направлению к центру.

Угол зазора кромки — это угол, образованный боковой поверхностью и плоскостью, перпендикулярной оси сверла; угол обычно измеряется на периферии сверла. Чтобы убедиться, что основные режущие кромки могут войти в материал, зазоры наклонены назад по кривой. Задний угол измеряется на торцевой кромке, должен составлять от 5° до 8°.

Угол при вершине — это внутренний угол конуса, образованного выступами.

Рис. 4 Геометрия и номенклатура спирального сверла

Материал сверла

Сверла изготовлены из быстрорежущей стали. Около 90 процентов всех спиральных сверл используется из быстрорежущей стали. Для металлов, более трудно поддающихся резке, используются сплавы быстрорежущей стали высококобальтовой серии.

Для металлов, более трудно поддающихся резке, используются сплавы быстрорежущей стали высококобальтовой серии.

ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ НА БУРОВОМ СТАНКЕ

Сверлильный станок является универсальным станком. С ним можно выполнять ряд операций. Некоторые из операций, которые можно выполнять на сверлильных станках:

1. Бурение 2. Разработка

3. Скуро 4. Счетчик бури

5. Компания.

Операции, которые обычно выполняются на сверлильных станках, включают сверление, развертывание, притирку, расточку, зенковку, зенкерование, точечную торцовку и нарезание резьбы. Эти операции обсуждаются ниже.

Сверление

Это операция по созданию круглого отверстия путем удаления объема металла из заготовки с помощью вращающегося режущего инструмента, называемого сверлом, как показано на рис. 5. При сверлении из заготовки удаляется твердый металл для получения круглого отверстия. Перед сверлением отверстие определяют, проводя две линии под прямым углом, и с помощью кернера делают углубление для точки сверления в центре, чтобы облегчить начало сверления. Подходящее сверло находится в сверлильном станке, и сверлильный станок отрегулирован для работы с правильной скоростью резания. Сверлильный станок запускается, и сверло начинает вращаться. Смазочно-охлаждающая жидкость свободно течет, и начинается резка. Вращающееся сверло предназначено для подачи в работу. Отверстие, в зависимости от его длины, может быть просверлено в один или несколько приемов. После завершения операции бурения сверло извлекается из отверстия и отключается питание.

Подходящее сверло находится в сверлильном станке, и сверлильный станок отрегулирован для работы с правильной скоростью резания. Сверлильный станок запускается, и сверло начинает вращаться. Смазочно-охлаждающая жидкость свободно течет, и начинается резка. Вращающееся сверло предназначено для подачи в работу. Отверстие, в зависимости от его длины, может быть просверлено в один или несколько приемов. После завершения операции бурения сверло извлекается из отверстия и отключается питание.

Рис. 5 Операция сверления

Расширение

Это операция определения размера и чистовой обработки отверстия, уже сделанного сверлом. Расширение выполняется с помощью режущего инструмента, называемого разверткой, как показано на рис. 6. Операция развертывания служит для того, чтобы сделать отверстие гладким, прямым и точным по диаметру. Операция развертывания выполняется с помощью многозубого инструмента, называемого разверткой. Развертка имеет несколько режущих кромок на внешней периферии и может быть классифицирована как цельная и регулируемая.

Рис. 6 Операция развертывания

Растачивание

На рис. 7 показана операция расточки, при которой выполняется расширение отверстия с помощью регулируемых режущих инструментов только с одной режущей кромкой

. Для этого используется буровой инструмент.

Рис. 7 Операция расточки

Зенковка

Операция зенкования показана на рис. 8. Это операция цилиндрического расширения конца отверстия, как для выемки для заклепки с потайной головкой. Используемый инструмент известен как зенковка.

Рис. 8 Зенковка

Зенковка

Зенковка показана на рис. винт с плоской головкой. Это делается для того, чтобы обеспечить место для потайных головок винтов, чтобы последние могли находиться на одном уровне с основной поверхностью изделия.

Рис. 9 Операция зенкования

Притирка

Это операция определения размера и чистовой обработки отверстия путем удаления очень небольшого количества материала с помощью абразива. Абразивный материал удерживается в контакте со сторонами отверстия, которое должно быть притерто, с помощью притирочного инструмента.

Абразивный материал удерживается в контакте со сторонами отверстия, которое должно быть притерто, с помощью притирочного инструмента.

Точечная торцовка

Это операция по удалению достаточного количества материала, чтобы обеспечить плоскую поверхность вокруг отверстия для размещения головки болта или гайки. Инструмент для точечной нарезки очень похож на зенковку

Нарезание резьбы

Это операция нарезания внутренней резьбы с помощью инструмента, называемого метчиком. Метчик похож на болт с аккуратно нарезанной на нем резьбой. Для выполнения операции врезки в отверстие вручную или на станке вкручивается метчик. Метчик снимает металл и нарезает внутреннюю резьбу, которая подойдет к наружной резьбе того же размера. На все материалы, кроме чугуна, наносится небольшое количество смазочного масла для улучшения действия. Кран не поворачивается постоянно, но через каждые пол-оборота его следует слегка поворачивать, чтобы очистить резьбу. Операция врезки показана на рис. 10. Геометрия и номенклатура метчика даны на рис. 11.

10. Геометрия и номенклатура метчика даны на рис. 11.

Рис. 10 Нарезание резьбы

Рис. 11 Геометрия и обозначение метчика

Колонковое сверление

Колонковое сверление показано на рис. 12. Это основная операция, выполняемая на радиально-сверлильном станке для получения круглое отверстие, которое находится глубоко в твердом металле с помощью вращающегося инструмента, называемого сверлом.

Рис. 12 Операция колонкового бурения

РАЗМЕР БУРИЛЬНОГО СТАНКА

Для определения размера буровых станков учитываются различные параметры. Размер портативного сверлильного станка определяется максимальным диаметром сверла, которое он может удерживать. Чувствительные и вертикальные сверлильные станки характеризуются диаметром наибольшей заготовки, которая может быть отцентрирована под шпинделем сверлильного станка. Радиально-сверлильный станок определяется длиной стрелы и диаметром колонны. Чтобы полностью указать сверлильный станок, могут также потребоваться следующие другие параметры:

1. Диаметр стола

Диаметр стола

2. Количество доступных скоростей вращения шпинделя и подач

3. Максимальный ход шпинделя

4. Номер конуса Морзе сверлильного шпинделя

5. Потребляемая мощность

6. Вес нетто станка

7. Требуемая площадь и т. д.

СКОРОСТЬ РЕЗАНИЯ

Скорость резания при сверлении относится к окружной скорости точки на поверхности сверла, соприкасающейся с заготовкой. Обычно выражается в м/мин. Скорость резания (Cs) можно рассчитать как:

Cs = ((22/7) × D × N)/1000

Где D — диаметр сверла в мм, а

N — частота вращения шпинделя сверла.

ПОДАЧА

Подача сверла — это расстояние, на которое сверло входит в заготовку при каждом обороте шпинделя. Выражается в миллиметрах. Подача также может быть выражена как подача в минуту. Подача в минуту может быть определена как осевое расстояние, которое сверло перемещает в работу за минуту.