Основные узлы станка 1а616: 1А616 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

2.2 Узлы станка модели 1а616.

Передняя

бабка.

Шпиндель

18

(рис. 3,

а)

смонтирован на высокоточных подшипниках

качения класса

А.

В передней опоре шпинделя установлен

специальный регулируемый двухрядный

роликовый подшипник

17

серии 3182116А, имеющий у внутреннего кольца

коническую посадочную поверхность.

Регулирование радиального зазора в

передней опоре шпинделя осуществляется

гайкой

16.

При подтягивании гайки внутреннее

коническое кольцо подшипника перемещается

вперед по конусной шейке шпинделя.

Вследствие этого за счет упругих

деформаций внутреннего кольца диаметр

беговых канавок увеличивается, благодаря

чему уменьшается или устраняется

зазор между роликами и кольцами.

Задняя

опора шпинделя состоит из радиально-упорного

шарикоподшипника6

серии 46211А и шарикового упорного

подшипника 7 серии 8211 А. Регулирование

задней опоры производится гайкой

2.

Приводной

шкив

9

закреплен на полом валу

10,

который смонтирован на независимых

от шпинделя шарикоподшипниках

8.

Такой монтаж приводного устройства

разгружает шпиндель от изгибающих

усилий со стороны клиноременной передачи

и ведущей шестерни z

перебора, которая изготовлена за одно

целое с полым валом

10.

Конструкция задней опоры шпинделя

позволяет устанавливать и заменять

приводные ремни без демонтажа шпинделя.

Для этого снимают защитный кожух

3,

отворачивают гайку

2, отвинчивают

фланец

4 и

с помощью отжимных болтов выпресовывают

буксу 5 из корпуса 1 бабки. В образовавшееся

отверстие заводят клиновые ремни для

их монтажа или смены.

По

шлицам переборного валика 11 перемещаются

колесо

12 и

шестерня

15.

Они постоянно связаны друг с другом

зубчатой муфтой М. На шпинделе жестко

закреплена шестерня

14,

которая охватывается зубчатой муфтой

13.

При смещении муфты

13

влево ее зубья зацепляются с шестернейZ,

соединяя шпиндель с полым валом

10.

Шестерни

20 и

25

звена увеличения шага соединены в единый

блоки могут перемещаться по шлицам вала

19.

Широкая

паразитная шестерня

22

реверсивного механизма смонтирована

на оси

21 на

шарикоподшипниках. Подвижная шестерня

24

реверса и насос

23

установлены на валу

26.

Задняя

бабка.

Основными частями задней бабки являются

корпус

4

(рис. 3, б), основание

17 и

пиноль

2.

Последняя совместно с центром может

перемещаться вдоль своей оси в корпусе

4. От

проворачивания пиноль удерживается

шпонкой

19,

которая входит в паз

а

пиноли.

Осевое

перемещение пиноли производится вручную

маховичком

9,

закрепленным на ходовом винте 5. Последний

входит в маточную гайку

6,

жестко связанную с пинолью

2.

Осевые усилия, действующие на пиноль,

воспринимаются упорным шарикоподшипником

7. В

конце хода пинолиназад выжимается

задний центр 1. Закрепление пиноли в

корпусе бабки производится рукояткой

3 посредством втулочно-винтового зажима

18.

Рычаг8

служит для закрепления задней бабки на

направляющих станины станка. При

повороте рычага8

по стрелке б эксцентрик оси

10

перемещает вверх стяжку

12 с

винтом

13.

Последний приподнимает правый конец

рычажной планки

14,

которая, будучи связана болтом

15 с

корпусом бабки, нажимает через сферическую

головку болта

21 на

прижим

16.

Прижим

16,

опираясь на нижние плоскости направляющих

станины (на рисунке не показаны),

надежно закрепляет бабку. Упор 11 служит

для ограничения хода рычага

8 и

соответственно поворота эксцентрика

оси

10. Для

производства особо тяжелых работ задняя

бабка может быть дополнительно закреплена

гайкой

20.

Суппорт.

Суппорт (рис. 3,

в)

состоит из продольных салазок 1,

поперечных салазок2,

средней поворотной части 3, верхней

части суппорта

4 и

четырехпозиционного резцедержателя

21.

Продольные

салазки 1 перемещаются по внешним

направляющим станины

24.

Для предохранения от опрокидывания и

для обеспечения более плавного хода

продольные салазки с задней стороны

снабжены двумя планками

25 с

регулируемыми упорами 26.

Закрепление продольных салазок на

направляющих станины производится

стяжным болтом8.

Ручное

ycVaH0B04Hoe

перемещение поперечных салазок

2

производится рукояткой

22

посредством ходового винта

18.

Для обеспечения возможности устранения

зазора между ходовым винтом и гайкой

последняя состоит из двух частей —

неподвижной

13 и

регулируемой

16.

Между обеими частями гайки размещен

клин 14.

Если вследствие износа резьбового

соединения возникнет мертвый ход

поперечных салазок, освобождают винт

17 и

посредством винта

15

подтягивают клин

14.

После устранения зазора гайка

16

надежно закрепляется винтом

17.

Быстрый

отвод и подвод суппорта в пределах до

8

мм,

необходимый при нарезании резьбы и

ряде других операций, производится

рукояткой

23.

Перемещение

верхней части суппорта осуществляется

рукояткой 11,

закрепленной на ходовом винте6.

Гайка 7 жестко связана со средней

поворотной частью 3. Величина перемещения

верхней части суппорта отсчитывается

по нимбовому кольцу

9,

которое удерживается в «нужном положении

пластинчатой пружинкой10.Гайки

12

служат для устранения зазора между

винтом

6 и

корпусом верхней части суппорта.

Рукоятка 5 с помощью храповика

20 и

кулачка

19

обеспечивает освобождение, поворот,

фиксацию и закрепление резцедержателя

21.

(Рис.

3,а). Узлы токарно-винторезного станка

модели 1А616

(Рис.

3,б.) Узлы токарно-винторезного станка

модели 1А616

(Рис.

3,в). Узлы токарно-винторезного станка

модели 1А616

Разработка технологического процесса капитального ремонта коробки скоростей токарно-винторезного станка 1А616

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

(Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ КАЛИНИНГРАДСКОЙ ОБЛАСТИ

государственное бюджетное учреждение

Калининградской области

профессиональная образовательная организация

«Гусевский политехнический техникум»

Тема дипломного проекта:

Разработка технологического процесса

капитального ремонта коробки скоростей

токарно-винторезного станка 1А616

Разработал: Бояринцев В.В.

Руководитель: Ергемлидзе В.И..

2020 г.

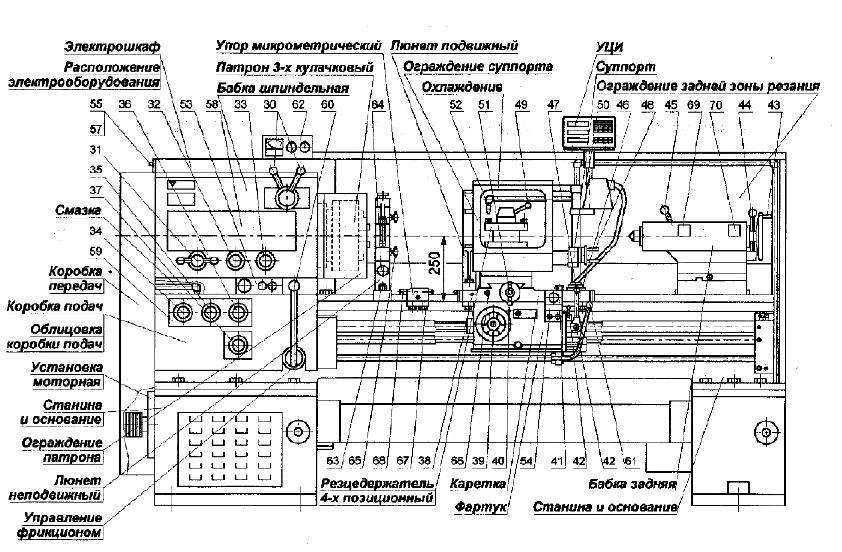

Конструкция станка

Станок 1А616 состоит из основных узлов: станины, коробки

скоростей, передней бабки, коробки подач, фартука,

суппорта, гитары сменных шестерен, задней бабки.

3. Назначение станка

Токарно-винторезный

станок модели 1А616

является универсальным

станком повышенной

точности и предназначен

для различных токарных

работ, выполняемых в

центрах или патроне, в

том числе для нарезания

резьб: метрической

дюймовой, модульной и

питчевой.

4. Коробка скоростей

• Коробка скоростей предназначена для изменения

скорости вращения заготовки.

• Коробка скоростей управляется двумя рукоятками.

Для монтажа рассчитываем индивидуальный фундамент из бетона.

Пусконаладочные работы

Испытание и приемку станка после наладки проводят в

соответствии с техническими условиями, которые предусматривают

проверку укомплектованности оборудования, точности

сборки, работы станка на холостом ходу и под нагрузкой.

6. Структура ремонтного цикла

Структура ремонтного цикла – последовательность

чередования разных видов ремонта в пределах ремонтного

цикла.

Для токарно — винторезного станка модели 1А616 до 10 тонн

характерна следующая структура ремонтного цикла:

КР

ТР

О

ТР

О

ТР

СР

5280

ТР

О

2640

26400

КР

О

Категория ремонтной сложности

Единица ремонтной сложности механической части

оборудования – это физический объем работ,

необходимый для капитального ремонта механической

части некоторой условной машины.

Категория ремонтой сложности станка 1А616 равна 12,5

единиц.

Трудоемкость ремонта коробки подач

КР- (капитальный ремонт) – 625 н/часов

ТР- (текущий ремонт) – 75 н/часов

О- (осмотр) – 10,63 н/часов

Осмотр перед КР – 13,75 н/часов

8. Технологическая часть

В технологической части разработана технология

восстановления изношенной детали – шпоночный паз вала,

определены режимы резания и время для его изготовления.

Восстановление производим фрезерованием большего

шпоночного паза под ближайший стандартный размер.

9. Технология восстановления детали

005 Термическая

Отжечь деталь

010 Фрезерная

Фрезеровать паз

015 Термическая

Калить вал

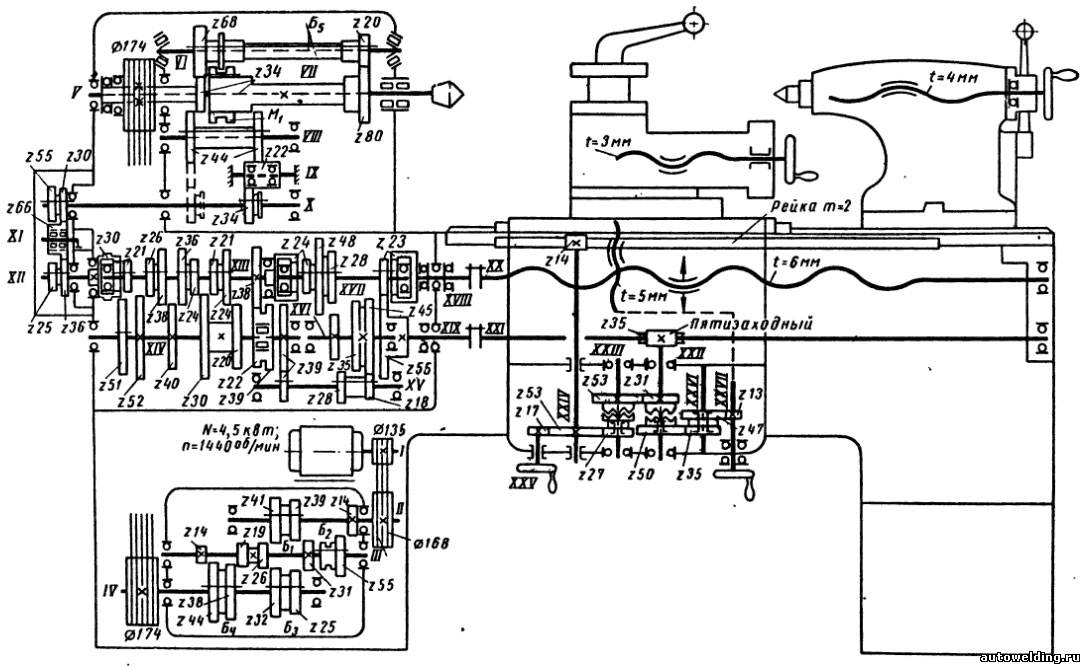

10. Конструкторская часть

• В конструкторской части

сделан расчет и построена

структурная сетка

коробки скоростей,

позволяющая увидеть

значение возможных

скоростей на станке .

• Определены

максимальные крутящие

моменты на валу коробки

скоростей. Сделан

Сделан

прочностной расчет

шпоночного соединения.

Заданную нагрузку

соединение выдержит

11. Организационно- техническая часть

В этом разделе рассчитываем:

• Годовую потребность в основных материалах,

запасных частях, в покупных изделиях и другие

показатели.

12. Приложения

В приложении представлены:

• Дефектная ведомость, которая составляется при

разборке станка. В ней указываются все

неисправности.

• На основании дефектной ведомости составлен

типовой технологический процесс ремонта

токарно-винторезного станка 1А616 и

технологический процесс восстановления

изношенной детали- вала (шпоночный паз)

• В данном дипломном проекте представлена конструкция станка, рассмотрены

основные узлы, даны технические характеристики станка.

• В технологической части проведен анализ детали, разработан

технологический маршрут восстановления детали Вал путем изготовления

большего шпоночного паза, т.е. под ближайший стандартный размер,

рассчитаны режимы резания.

• В конструкторской части произведен расчет ремонтируемого узла,

проверочный расчет вала на прочность, определены максимальные крутящие

моменты.

• В организационно-технической части представлен: расчет затрат на основные

материалы, расчет трудоемкости.

• В разделе безопасности труда рассмотрены общие требования по охране труда

при выполнении ремонтных работ, экологическая безопасность при

эксплуатации станка.

• Предлагаемый технологический процесс капитального ремонта коробки

скоростей позволяет снизить трудоемкость ремонтных работ в н/ч, сэкономить

материалы и использовать типовое оборудование.

14. Спасибо за внимание!

English

Русский

Правила

Разработка привода главного движения горизонтально-фрезерного станка | Загрузка чертежей, чертежей, блоков Autocad, 3D-моделей

Содержание

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Основная информация о станке

Обзор спроектированных типов станков и выбор компоновки привода

Определение некоторых спецификаций станка и серии скоростей вращения шпинделя0 9 требуемой мощности привода и выбор электродвигателя

Кинематический расчет привода машины

Разработка кинематической схемы привода и графика скорости привода

Расчет числа зубьев колеса

Расчет параметров шестерни

Выбор материала шестерни и вала

Определение расчетных нагрузок

Расчет Модуль шестерни

Расчет диаметров шестерни

Расчет ширины шестерни

Расчет диаметра вала

Выбор механизма управления коробкой передач

Выбор системы смазки коробки передач и расчет производительности насоса смазки

Эксплуатация коробки передач

Защита окружающей среды и энергосбережение

ЗАКЛЮЧЕНИЕ

Список использованных источников

Введение

Станкостроение всегда будет сталкиваться с машиностроением задача создания металлорежущих станков, отвечающих современным требованиям машиностроения. Поэтому необходимо создавать машины высокой производительности, точности и экономичности.

Поэтому необходимо создавать машины высокой производительности, точности и экономичности.

В настоящее время наблюдается тенденция к повышению уровня автоматизации производственных процессов. В производство все чаще внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет снизить трудоемкость производственного процесса, снизить себестоимость продукции, повысить производительность труда. Поэтому основной задачей инженеров является разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Целью данного курсового проекта является разработка привода главного движения токарно-карусельного станка.

Работа коробки скоростей

Редуктор и приводной двигатель редуктора смонтированы в станине. Вращение шпинделя осуществляется от электродвигателя через клиновой ремень и 11-ступенчатый редуктор с подвижными зубчатыми колесами. Электродвигатель закреплен винтами на балансире, с помощью которых регулируется натяжение клинового ремня.

Электродвигатель закреплен винтами на балансире, с помощью которых регулируется натяжение клинового ремня.

Число оборотов фрезерного шпинделя устанавливается поворотом рычага. Один поворот рычага приводит к переключению на одну ступень числа оборотов. Можно переключаться с наивысшего числа оборотов на низшую ступень и наоборот. Каждое число включенных оборотов будет указано на шкале. Вы можете переключаться только тогда, когда передаточный механизм остановлен. Если поворот кривошипного рычага невозможен, так как в механизме подвижные шестерни стали «зуб на зуб», то кратковременным нажатием на нажимную кнопку может быть вызвано вращение передаточного механизма.

Смазка коробки передач главного привода осуществляется из масляной полости, расположенной в рейке с заливным отверстием. Масло подается шестеренчатым насосом через магнитный фильтр в коробку главного привода и распределяется по соответствующим точкам смазки. Масло, возвращающееся из коробки главного привода, сливается обратно в рейку.

Заключение

В результате проделанной работы был рассчитан скоростной редуктор горизонтально-фрезерного станка, подобраны и рассчитаны параметры его отдельных элементов: шестерни; смазки и смазочных систем и др. Выполнены чертежи коробки скоростей и шпинделя станка с указанием его основных элементов. Разработаны структурная сетка, график скорости вращения и кинематическая схема проектируемой коробки скоростей.

Содержание чертежей

1804-578-111.cdw

1804-578-222.cdw

спец 2. cdw

cdw

спец 1.cdw

Проводка частотно-регулируемого привода | Страница 2

Гордон

Известный член

# 21

На блоке нет переключателей и я не могу попасть в режим программирования. Когда устройство подключено к источнику питания, охлаждающий вентилятор запускается и работает около 10 секунд, а на дисплее отображается 400, и ни одна из кнопок не работает. Я попробовал перемычку для for и rev, но ничего не происходит. Я связался с продавцом eBay, и он не ответил. Я запросил возврат. мне около 9На 9% уверен, что устройство DOA.

Я попробовал перемычку для for и rev, но ничего не происходит. Я связался с продавцом eBay, и он не ответил. Я запросил возврат. мне около 9На 9% уверен, что устройство DOA.

поджигатель

Известный член

# 22

Гордон сказал:

На блоке нет переключателей и я не могу попасть в режим программирования. Когда устройство подключено к источнику питания, охлаждающий вентилятор запускается и работает около 10 секунд, а на дисплее отображается 400, и ни одна из кнопок не работает. Я попробовал перемычку для for и rev, но ничего не происходит.

Я связался с продавцом eBay, и он не ответил. Я запросил возврат. мне около 9На 9% уверен, что устройство DOA.

Нажмите, чтобы развернуть…

400 это не код ошибки, я подозреваю, что это установлено на 400 Гц, меняет ли это значение вращение ручки скорости?

Если ни один из мембранных ключей ничего не делает, я подозреваю, что вы правы в том, что это DOA.

Я покупал у этой компании много раз, у них есть фирменные диски;

https://dealerselectric.com/230V-si…id=28149&pgID=1&SortBy=PriceAsc&GdPageSize=20

Приведенная выше ссылка предназначена для всех приводов мощностью 2 л.с., от дешевых до дорогих.

поджигатель

Известный член

# 23

Я вижу, что к вашему приводу не подключен регулятор скорости. 400 не имеет смысла, так как я почти уверен, что без подключенного удаленного трехпроводного потенциометра он должен управлять нулевой скоростью, а не 400 Гц. Но все должно управляться с мембранной клавиатуры на новом устройстве, если только это не было бывшее в употреблении устройство, отправленное обратно продавцу, и у него перепутаны параметры.

Ник Халм

Известный член

# 24

Покупая в зависимости от качества и поддержки, вы действительно окажетесь в выигрыше в долгосрочной перспективе. У меня только что произошел сбой Siemens Micromaster Vector VFD, ему около 20 лет, и он был бывшим промышленным, когда я купил его около 15 лет назад, Siemens по-прежнему предлагает всю документацию для него в хорошем, ясном, подробном виде на хорошем ясном английском языке.

У меня только что произошел сбой Siemens Micromaster Vector VFD, ему около 20 лет, и он был бывшим промышленным, когда я купил его около 15 лет назад, Siemens по-прежнему предлагает всю документацию для него в хорошем, ясном, подробном виде на хорошем ясном английском языке.

КеллисРДЖ

Рон

# 25

Не все частотно-регулируемые приводы поддерживают внешний тормозной резистор. Я собираюсь принять заметку Siemens к сведению, так как многие руководства написаны с использованием как можно меньшего количества слов и содержат значительное количество перекрестных ссылок. Держите заметки в конце. Несмотря на то, что на лицевой стороне нет элементов управления, не думайте, что VFD не нужно программировать для внешнего управления.

На моем все кнопки НЕТ мгновенного замыкания, кроме кнопки остановки, которая является НЗ. Моя остановка подключена к трем последовательным переключателям, расположенным в стратегических местах, если другие сочтут, что им нужно остановить машину.

ксор

Известный член

# 26

Привет!

Это чертовски тяжелая работа по настройке такого частотно-регулируемого привода — я обнаружил, что вы получите НАМНОГО больше понимания того, какие возможности он имеет, если вы прочитаете руководство — я думаю, что время на чтение — это хорошее вложение!

В эти дни я провожу альфа/бета-тестирование замены двигателя и электроустановки на моем старом русском Станко 1А616 1962 года выпуска. на любом языке, который вам нравится в поле со списком — в течение часа есть видео, показывающее мою тестовую установку и схему для блока управления — посмотрите:

на любом языке, который вам нравится в поле со списком — в течение часа есть видео, показывающее мою тестовую установку и схему для блока управления — посмотрите:

https://kelds.weebly.com/skifte-motor-paring-drejebaelignk.html

cds4byu

Известный член

# 27

cds4byu сказал:

Я работаю над настройкой VFD для моего токарного станка Enco, схема которого аналогична большинству китайских токарных станков. У меня также есть HY VFD, на который вы ссылаетесь.

Я был занят другими проектами, поэтому еще не сделал схемы.

Постараюсь на днях собрать скетч и выложить сюда.

Карл

Нажмите, чтобы развернуть…

Вот мой пост в блоге, в котором описывается проводка моего токарного станка. Существующие элементы управления теперь работают с VFD.

https://13×40.blogspot.com/2018/11/adding-vfd-to-my-enco-13×40-lathe.html

HTH,

Карл

КеллисРДЖ

Рон

# 28

Гордон сказал:

ОК Спасибо. У меня есть это. Мой вопрос в основном заключался в том, будут ли контакты мгновенными и нужно ли отключать существующие элементы управления панели.

Нажмите, чтобы развернуть…

Гордон, ответ находится в левом нижнем углу диаграммы, опубликованной Томасом. Это показывает нам, что все функции управления запитаны от клеммы «DCM» к нормально разомкнутому (НО) мгновенно замкнутому переключателю (кнопке) к показанной клемме управления. Верхний на схеме — вперед. Что касается регулятора скорости, «AI» в моем ЧРП предназначен для цифрового ввода. Остальные 3 обычно предназначены для «потенциометра» на 10 Ом. Я знаю, что горшки имеют стандартную конфигурацию, но, не зная, что это такое, я просто использовал мультиметр, чтобы понять их. Надеюсь, у вас не DOA, или это поможет вам с вашим следующим. Изучение кнопок/переключателей было образованием. Лучшие из них — это две разные вещи, позволяющие использовать защищенные кнопки, скажем, для запуска или реверса. Переключатели часто являются дуэльными NO / NC в зависимости от того, какие наконечники вы используете. Получите экранированный провод, который легко найти на eBay, просто убедитесь, что у вас есть необходимое количество проводов.

Гордон

Известный член

# 29

Наконец-то получил замену VFD. Первый действительно был DOA. Так что новый уже на ходу. У меня уже несколько лет есть старый ЧРП на сверлильном станке, поэтому с новым успехом я решил еще раз взглянуть на него. В этом блоке вентилятор работает постоянно, как только подается питание. Итак, мой вопрос заключается в том, можно ли просто запускать и останавливать ЧРП, подавая питание и мощность резки для запуска и остановки сверлильного станка. Это может означать много включений и выключений частотно-регулируемого привода. Теперь он подключен таким образом, и он работает нормально для моего использования, но мне интересно, не повредил ли я привод частым запуском / остановкой.

поджигатель

Известный член

#30

Гордон сказал:

Наконец-то получил замену VFD. Первый действительно был DOA. Так что новый уже на ходу. У меня уже несколько лет есть старый ЧРП на сверлильном станке, поэтому с новым успехом я решил еще раз взглянуть на него. В этом блоке вентилятор работает постоянно, как только подается питание. Итак, мой вопрос заключается в том, можно ли просто запускать и останавливать ЧРП, подавая питание и мощность резки для запуска и остановки сверлильного станка. Это может означать много включений и выключений частотно-регулируемого привода.

Теперь он подключен таким образом, и он работает нормально для моего использования, но мне интересно, не повредил ли я привод частым запуском / остановкой.

Нажмите, чтобы развернуть…

Если вы включаете и выключаете устройство с помощью выключателя питания на приводе, и он запрограммирован на автоматический запуск, это оказывает вредное воздействие на электролитические конденсаторы. Следует избегать долгосрочного ущерба от скачков зарядного тока при переключении входной мощности с большим количеством счетчиков. Я сомневаюсь, что в этих недорогих частотно-регулируемых приводах есть схемы зарядки.

На моем сверлильном станке ЧРП установлен с левой стороны чугунной головки. Я просто использую кнопки включения и выключения панели управления VFD и регулятор скорости на приводе. Я не был уверен, есть ли на вашем приводе регулятор скорости на передней панели, но, глядя на руководство, фотография показывает это.

Гордон

Известный член

#31

ignator сказал:

Если вы включаете и выключаете устройство с помощью выключателя питания на приводе, и он запрограммирован на автоматический запуск, это оказывает вредное воздействие на электролитические конденсаторы. Следует избегать долгосрочного ущерба от скачков зарядного тока при переключении входной мощности с большим количеством счетчиков. Я сомневаюсь, что в этих недорогих частотно-регулируемых приводах есть схемы зарядки.

На моем сверлильном станке ЧРП установлен с левой стороны чугунной головки. Я просто использую кнопки включения и выключения панели управления VFD и регулятор скорости на приводе. Я не был уверен, есть ли на вашем приводе регулятор скорости на передней панели, но, глядя на руководство, фотография показывает это.Нажмите, чтобы развернуть…

Я этого боялся. Вернуться к тому, как это было подключено раньше. Я пытался устранить работу вентилятора, когда сверлильный станок не работал. Спасибо за отзыв. Устройство на сверлильном станке представляет собой ABB Mini. Если и есть способ отключить вентилятор, то я его не нашел.

Вернуться к тому, как это было подключено раньше. Я пытался устранить работу вентилятора, когда сверлильный станок не работал. Спасибо за отзыв. Устройство на сверлильном станке представляет собой ABB Mini. Если и есть способ отключить вентилятор, то я его не нашел.

XD351

Известный член

#32

Вы можете установить термовыключатель в проводку для вентилятора, который будет включать вентилятор при заданной температуре, я смотрел видео на YouTube несколько недель назад, но самым сложным было разобрать проклятый блок, так как они не предназначен для легкой разборки! Как и во многих китайском оборудовании, им по какой-то причине нравятся маленькие шумные вентиляторы, на моем 3D-принтере этот шум был невыносим, поэтому я установил больший, более качественный и, что более важно, более тихий вентилятор — следующим будет станок для гравировки с ЧПУ!

поджигатель

Известный член

#33

Гордон сказал:

Я боялся этого. Вернуться к тому, как это было подключено раньше. Я пытался устранить работу вентилятора, когда сверлильный станок не работал. Спасибо за отзыв. Устройство на сверлильном станке представляет собой ABB Mini. Если и есть способ отключить вентилятор, то я его не нашел.

Нажмите, чтобы развернуть…

Вы ознакомились с руководством по приводу ABB? Какой полный номер этой модели. Я думал, у тебя есть замена для ХуаньЯна, который прибыл мертвым. Это не имеет программного параметра для управления какой-либо функцией вентилятора. Другие диски могут иметь это.

ЭДжей

Участник

#34

Всем привет,

Я новичок на этом сайте. Недавно я купил частотно-регулируемый привод teco (p/n L510-203-h2-u) для моего токарного станка с двигателем Enco 13×40. У кого-нибудь есть схема? Я машинист по профессии. Не электрик. Поэтому любая помощь будет оценена по достоинству. Я снял переднюю панель переключателей. Есть красный (активирует выключатель двигателя), темно-синий (активирует зеленую кнопку пуска), светло-синий (активирует насос охлаждающей жидкости) и розовый ((горячий провод, проходящий через все выключатели), которые проходят к шине на задняя сторона токарного станка. Могу ли я подключить шину? Или я должен подключиться с другой стороны подрядчиков? Мне все еще трудно разобрать проводку для рычага прямого / обратного хода и ножного тормоза. Спасибо за помощь

поджигатель

Известный член

#35

ЭДжей сказал:

Привет всем,

Я новичок на этом сайте. Недавно я купил частотно-регулируемый привод teco (p/n L510-203-h2-u) для моего токарного станка с двигателем Enco 13×40. У кого-нибудь есть схема? Я машинист по профессии. Не электрик. Поэтому любая помощь будет оценена по достоинству. Я снял переднюю панель переключателей. Есть красный (активирует выключатель двигателя), темно-синий (активирует зеленую кнопку пуска), светло-синий (активирует насос охлаждающей жидкости) и розовый ((горячий провод, проходящий через все выключатели), которые проходят к шине на задняя сторона токарного станка. Могу ли я подключить шину? Или я должен подключиться с другой стороны подрядчиков? Мне все еще трудно разобрать проводку для рычага прямого / обратного хода и ножного тормоза.

Спасибо за помощь.

Нажмите, чтобы развернуть…

ЭДжей; Добро пожаловать на этот форум.

У вас есть схема вашего токарного станка?

НИКОГДА не переключайте выходы частотно-регулируемого привода, это может привести к необратимому повреждению выходных транзисторов.

Итак, вы хотите интегрировать VFD, используя сигналы микропереключателя FWD/REV от управления подвижной тележкой. Вы по-прежнему хотите, чтобы система безопасности оставалась на месте токарного станка, чтобы она находилась в положении не FWD, а не REV, прежде чем вы сможете запустить основное питание станка.

Итак, вам нужно начать со схемы подключения токарного станка. Вы не указали номер модели своего токарного станка Enco. Посмотрите, сможете ли вы найти его в Интернете. Если у вас есть это, пожалуйста, отсканируйте его и вставьте в этот пост.

Также это хороший VFD для этой задачи.

ЭДжей

Участник

#36

У меня есть токарный станок энко 111-310 .модель 1340. Хотелось бы подключить перед контрагентами(может катушка называется??). Но не уверен, были ли привязаны к нему. Схема, которая была в руководстве по эксплуатации, практически бесполезна. На нем показаны только проводка, относящаяся к R, S, T (идущая от распределительной коробки к главному подрядчику) и U, V, W (идущая к двигателю). Купил teco L510-203-h2-U.

TonyM

Известный участник

#37

https://inverterdrive.com/file/Teco-L510-Manual-EN-v2

Много информации в этом руководстве

cds4byu

Известный член

#38

У меня есть схемы добавления ЧРП к 13х40, чтобы штатные органы управления токарным станком работали нормально. Вы можете увидеть мой пост здесь: 13×40.blogspot.com

Дайте мне знать, если вам нужна дополнительная информация.

Карл

cds4byu

Известный член

#39

ЭДжей сказал:

Привет всем,

Я новичок на этом сайте. Недавно я купил частотно-регулируемый привод teco (p/n L510-203-h2-u) для моего токарного станка с двигателем Enco 13×40.

У кого-нибудь есть схема? Я машинист по профессии. Не электрик. Поэтому любая помощь будет оценена по достоинству. Я снял переднюю панель переключателей. Есть красный (активирует выключатель двигателя), темно-синий (активирует зеленую кнопку пуска), светло-синий (активирует насос охлаждающей жидкости) и розовый ((горячий провод, проходящий через все выключатели), которые проходят к шине на задняя сторона токарного станка. Могу ли я подключить шину? Или я должен подключиться с другой стороны подрядчиков? Мне все еще трудно разобрать проводку для рычага прямого / обратного хода и ножного тормоза. Спасибо за помощь.

Нажмите, чтобы развернуть…

Вы захотите изменить проводку в блоке управления на задней части токарного станка, а не на передней панели переключателей. В моем блоге есть схема необходимых изменений для двух разных типов ЧРП. Я думаю, что ваш TECO использует ту же схему подключения, что и AskPower, указанный в моем блоге.

Если у вас есть руководство для вашего токарного станка, в нем должна быть электрическая схема, и вы можете увидеть, совпадает ли она с моей записью в блоге. С удовольствием рассмотрю вашу схему, если хотите.

Карл

ослепление

Известный член

#40

Привет

Я не читал все посты, но хочу подчеркнуть пару моментов.

Во-первых, не рассчитывайте повторно использовать существующие схемы управления и защиты. Вы должны стремиться повторно использовать ручные переключатели, но не реле, предохранители и другие вещи.

Во-вторых, ничто не заменит чтение и понимание руководства. Это особенно включает в себя понимание того, что вы не можете или не должны делать.

Это особенно включает в себя понимание того, что вы не можете или не должны делать.

На этом изображении показаны элементы управления и защиты, установленные на Denford Viceroy для частотно-регулируемого привода ABB. Ни один из электрических компонентов не является оригинальным.

Видео готовой переделки VFD токарного станка Denford

Вот фото новой системы управления для токарного станка Nardini.

IMG_8807

- ослепление

Выполняется монтаж проводки для преобразования частотно-регулируемого привода токарного станка Nardini.

По свисающим проводам видно, что работа еще не завершена. Это было довольно рано, когда я начал проводку.