Основные узлы токарно винторезного станка: Основные узлы токарно-винторезного станка | Токарные металлорежущие станки

Содержание

Токарно-винторезный станок — применение и преимущества, конструкция, возможности, классификация.

Токарно-винторезный станок – это режущее оборудование для обработки заготовок точением. Обработка производится путем одновременного вращения заготовки и рабочего движения резца – по направлению к оси детали вдоль неё.

Данный тип станков является универсальным металлорежущим оборудованием и повсеместно применяется для изготовления или восстановления деталей из стали и других материалов. В зависимости от параметров, токарно-винторезные станки могут использоваться и в домашних мастерских, и на крупных промышленных предприятиях для серийного производства деталей.

Особенности конструкции

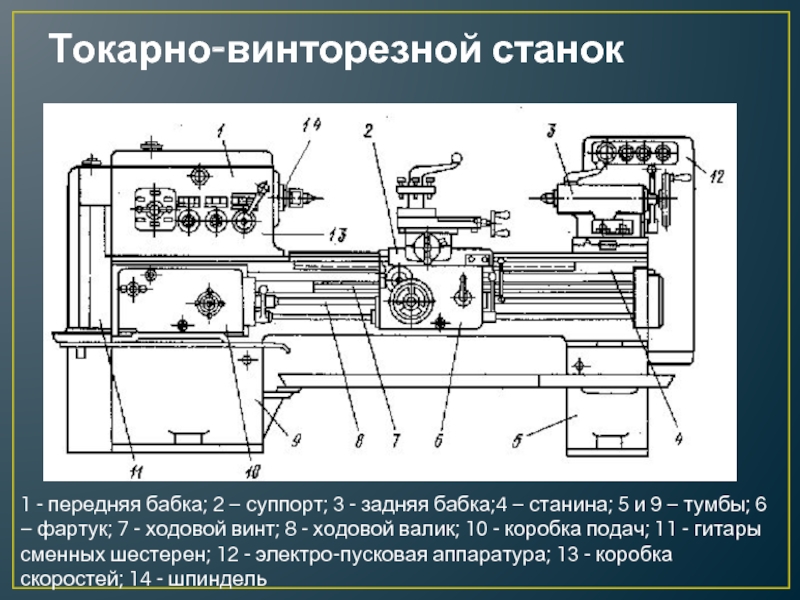

Токарно-винторезный станок состоит из унифицированных узлов и механизмов обеспечивающие фиксацию и вращение заготовки, а также рабочее движение резца. Основные узлы и детали оборудования:

- станина;

- суппорт станка;

- коробка регулировка скорости;

- передняя бабка;

- задняя бабка;

- шпиндель;

- двигатель;

- тумбы оборудования;

- гитары шестерен;

- коробка выбора и смены подач;

- фартук;

- ходовой валик;

- ходовой винт.

Следует отметить, что основные узлы токарно-винторезных станков различных производителей имеют одинаковую схему расположения и сходные наименования. Во многих случаях они идентичны и взаимозаменяемые.

Возможности и технологии

Токарно-винторезный станок предназначен для выполнения ряда операций:

- Обточка и расточка цилиндрических и конических поверхностей.

- Расточка фасонных поверхностей.

- Сверление и развертка отверстий.

- Зенкерование отверстий.

- Подрезка и обработка торцов.

- Отрезание заготовки.

- Нарезание резьбы.

Кратко остановимся на основных технологиях обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. При торцевании используются несколько типов инструмента – подрезные, упорные и прямые проходные резцы.

На токарно-винторезном станке можно прорезать канавки требуемой глубины. Для этого необходима минимальная скорость вращения шпинделя и специальный резец. Аналогично производится и отрезание детали от заготовки. Отрезной резец вырезает канавку до диаметра 2-2,5 мм, и деталь отламывается под собственным весом.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам:

- Масса станка.

- Наибольшая длина заготовки, которую можно установить на станок.

- Наибольший диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современного оборудования находится в пределах от 100 мм до 4 метров. При этом максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одном и том же допустимом диаметре длины могут быть различными.

В зависимости от массы существуют следующие категории токарно-винторезных станков:

- Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских.

- Средние массой 4 тонн. Максимальный диаметр 250-500 мм.

- Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм.

- Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров.

Преимущества и сфера применения

Область использования токарно-винторезного станка зависит от его параметров – массы, максимального диаметра и длины заготовки. Так, легкие станки применяются на часовых заводах, на опытно-экспериментальных участках, в бытовых мастерских, при производстве приборов и на других объектах.

Станки крупной и тяжелой группы применяются в энергетике и машиностроении. Они используются для изготовления и ремонта деталей крупных механизмов – турбин, колесных пар и других узлов железнодорожного транспорта, тяжелого прокатного оборудования и т. д.

д.

Наибольшее применение получили станки средней группы. Они используются для производства крепежа и других деталей для машиностроения, строительства, приборостроения и других сфер деятельности, их возможности позволяют производить широкий спектр получистовых и чистовых операций, в том числе и нарезку резьб.

Основными преимуществами токарно-винторезного станка являются:

- Широкий диапазон подачи резца.

- Большой выбор частот вращения шпинделя.

- Высокая мощность двигателя.

- Жесткость конструкции.

- Универсальность обработки, доступность широкого спектра металлорежущих операций.

- Возможность расширения функциональных возможностей при установке дополнительных механизмов и приспособлений, в том числе автоматизация с помощью системы ЧПУ.

Оснащение системой числового-програмного управления позволяет эффективно использовать станок для выпуска серийной продукции, производить быструю переналадку при переходе на другую номенклатуру деталей.

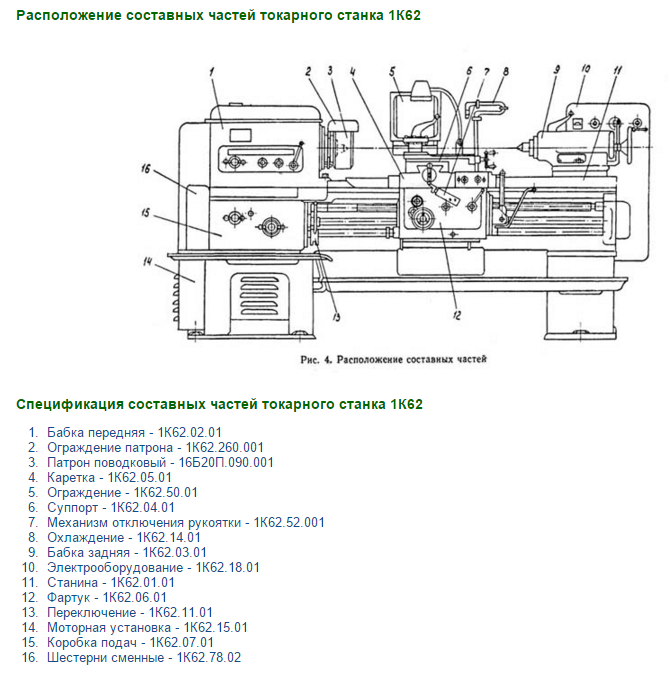

Основные узлы токарно-винторезного станка 1к62

Токарно-винторезный

станок состоит из следующих основных

узлов (рис. 7). Станина 2

c

горизонтальными

направляющими служит для монтажа узлов

станка и установлена на двух

тумбах. В передней тумбе 1 смонтирован

электродвигатель главного привода

станка, в задней

тумбе 15

—

бак для смазочно-охлаждающей жидкости

и насосная станция для ее подачи в

зону резания.

В передней бабке 6,

установленной

с

левой стороны станины смонтированы

коробка

скоростей станка и шпиндель. Механизмы

передачи коробки скоростей позволяют

получать разные частот вращения шпинделя

станка. На шпинделе закрепляются

зажимные приспособления для закрепления

заготовки и передачи ей вращения. На

лицевой

стороне передней бабки

расположена

панель управления 5 механизмами и

передачами

коробки скоростей. Коробку подач 3

крепят

к лицевой стороне станины. В ней

смонтированы механизмы, позволяющие

придавать суппорту с резцом разные

скорости перемещения.

Суппорт, предназначенный для закрепления

и перемещения в нужном направлении

резцов, состоит из нескольких частей.

Продольные салазки 7, установленные на

направляющих

станины, перемещаются вдоль шпинделя,

обеспечивая продольную подачу. Поперечные

салазки 8

перемещаются

в поперечном направлении по направляющим

продольных салазок

7. Поворотные салазки 10, несущие

четырехпозиционный резцедержатель 9,

могут

быть

установлены под требуемым углом к оси

шпинделя, что требуется при обработке

конических

поверхностей. К продольным салазкам 7

крепится фартук станка 11, механизмы

которого

преобразуют вращательное движение

ходового валика 12

или

ходового винта 13

в

поступательное

движение суппорта. Задняя бабка.

14 установлена

с правой стороны станин и может

перемещаться по ее направляющим. В

пиноли задней бабки устанавливаются

центры, служащие для поддержания длинных

деталей, а также инструменты для обработки

отверстий (сверла,

зенкеры, развертки). Конструкция задней

бабки позволяет осуществлять смещение

ее

оси в поперечном направлении, что

используется при обработке длинных

конических деталей с малым углом

конусности.

Крепление заготовок

и инструментов на токарно-винторезных

станках.

Разнообразие

работ, выполняемых на токарно-винторезных

станках, и многообразие обрабатываемых

заготовок привели к необходимости

создания большого числа универсальных

приспособлений. Детали типа втулок или

колец, имеющие готовые отверстия, при

обработке

по наружному диаметру крепятся на

оправках, устанавливаемых в центрах

станка Наиболее часто закрепление

деталей на токарных станках происходит

в трех- и четырехку-лачковом патронах.

Трехкулачковые самоцентрирующие патроны

(рис.10) применяют для закрепления

осесимметричных заготовок. Четырехкулачковый

патрон имеет независимые перемещение

всех четырех кулачков, что позволяет

закреплять несимметричные детали

(рис.10).

Рис.7

Токарно-винторезный

станок 1К62

Подрезные

отогнутые резцы

(рис.8) служат для поперечного точения,

подрезания торцевых поверхностей

и уступов. Иногда эти резцы используют

для продольной обточки при обработке

тонких и недостаточно жестких деталей.

Рис.8 Подрезной

отогнутый резец

Расточные

резцы

(рис.9) служат для черновой и чистовой

расточки сквозных и глухих отверстий.

Эти

резцы должны всегда иметь меньшие

поперечные размеры, чем обрабатываемое

отверстие, в тоже время тело резца

должно быть длиннее чем глубина

растачиваемого отверстия.

Рис.9

Расточный

резец

Рис.

10 Трехкулачковый

самоцентрирующий и четырехкулачковый

патроны

Список

использованной литературы:

Солнцев

Ю. П. Металловедение и технология

металлов. — М.:

Металлургия,

1988.

Гуляев

А. П. Металловедение. — М.: Металлургия,

1977.Скобников К. М.,

Глазов Г. А., Петраш Л. В. Технология

металлов и

других

конструкционных материалов. – Ленинград.:

Машиностроение,

1972.

Сидорин

Г. Ф., Косолапое Г. Ф., Макарова В. И. Основы

Ф., Косолапое Г. Ф., Макарова В. И. Основы

материаловедения. — М.: Машиностроение,

1976.Лахтин

Ю. М., Леонтьева В. П. Материаловедение.

— М.:

Машиностроение,

1972.

Яковлев

Б. Н. Изготовление деталей литьем:

методические указания к выполнению

лабораторных

работ. — Арх-ск: АЛТИ, 1985.Беляков

В. Я., Летавин Н. Т. Резание металлов:

методические указания к выполнению

лабораторных

работ. — Арх-ск: АЛТИ, 1984.Яковлев

Б. Н. Методические указания к выполнению

курсовой работы. — Арх-ск: АГТУ,

1996.Яковлев

Б. Н., Орлов Б. Ф. Сварочное производство:

методические указания к выполнению

контрольной работы. — Арх-ск: АЛТИ, 1985.

23

Какие части токарного станка? Концепция токарного станка

Токарный станок — это станок, используемый в основном для обработки изделий из металла (а иногда и из дерева или других материалов), за счет чего заготовка удерживается и вращается токарным станком, в то время как инструмент продвигается в работу, вызывая режущее действие.

Что такое токарный станок?

Концепция токарного станка

Базовый токарный станок, предназначенный для нарезания цилиндрических металлических заготовок, был усовершенствован для изготовления резьбы, конусных деталей, просверленных отверстий и коленчатых валов. Типичный токарный станок обеспечивает различные скорости вращения и средства для ручного и автоматического перемещения режущего инструмента в заготовку. Машинисты должны хорошо знать токарный станок и его операции, чтобы выполнять ремонт и изготовление необходимых деталей.

Токарный станок — это станок, который в основном использует токарный инструмент для токарной обработки вращающейся заготовки. Сверла, развертки, метчики, штампы также могут использоваться на токарном станке для соответствующей обработки.

Какие части токарного станка?

Детали токарного станка

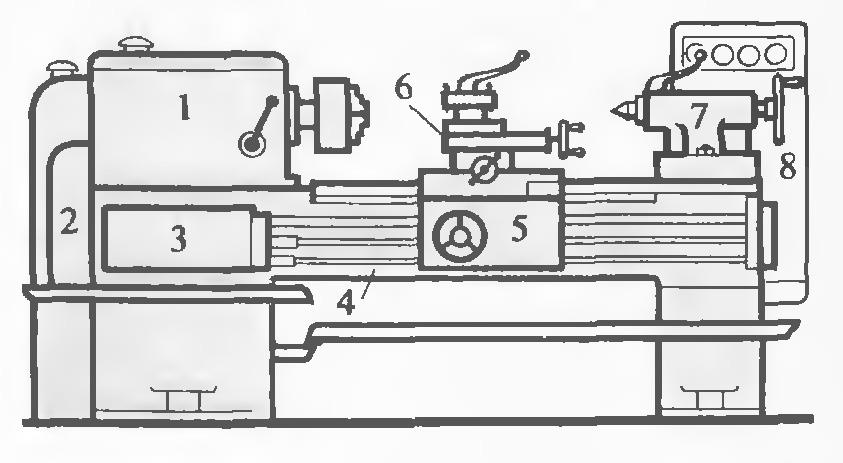

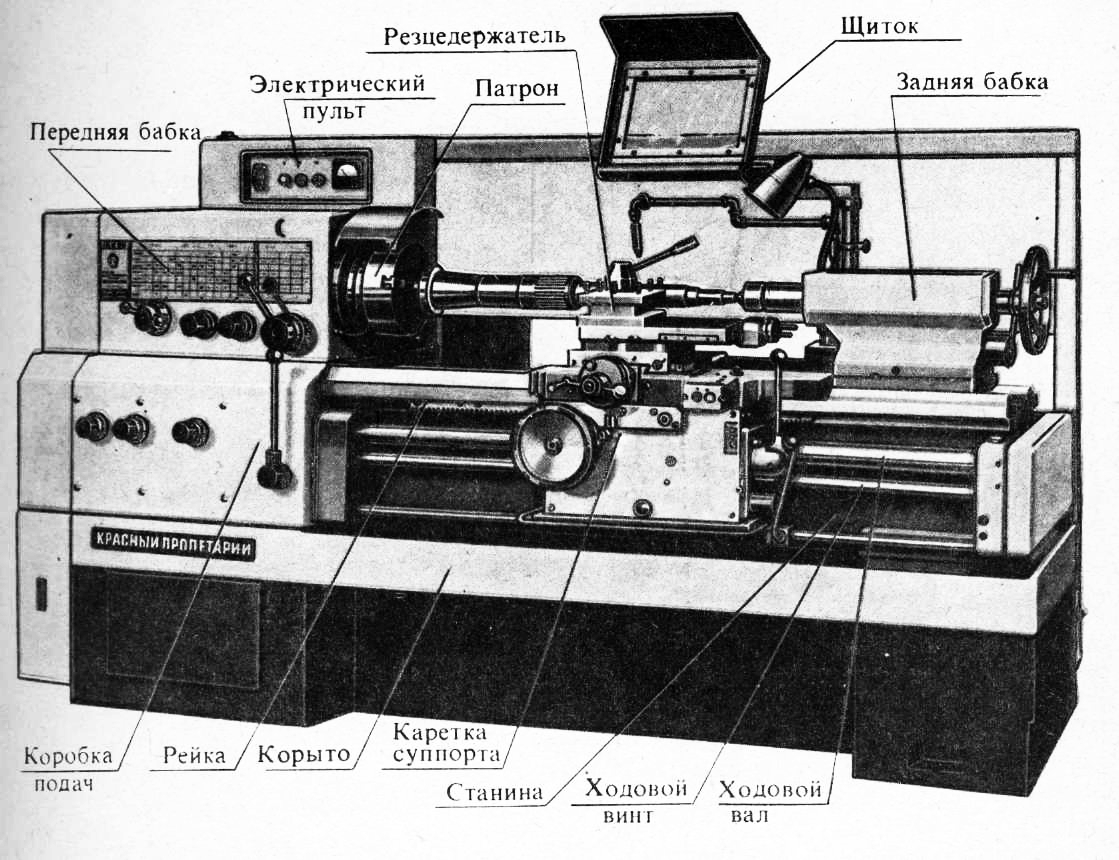

Основными компонентами являются: передняя бабка в сборе, стойка инструмента, задняя бабка, ходовой винт, подающий стержень, станина, ножка и охлаждающее устройство.

- Передняя бабка в сборе

- Ходовой винт и подающий стержень

- Коробка для слайдов

- Держатель инструмента

- Задняя бабка

- Кровать

- Охлаждающее устройство

Также известная как передняя бабка, ее основная задача состоит в том, чтобы передать вращательное движение от главного двигателя через ряд механизмов изменения скорости, чтобы шпиндель мог получить требуемые скорости вращения вперед и назад, и в то же время шпиндель коробка разделяет части. Мощность передает движение на коробку подачи. Основной вал в передней бабке является ключевой частью токарного станка. Стабильность шпинделя, работающего на подшипнике, напрямую влияет на качество обработки заготовки. Как только точность вращения шпинделя уменьшится, потребительская ценность станка уменьшится.

используется для соединения коробки подачи и коробки скольжения и передачи движения и мощности коробки подачи на коробку скольжения, чтобы коробка скольжения могла совершать продольное линейное движение. Винт специально настроен для накручивания различных резьб. При точении других поверхностей заготовки вместо винта используется только гладкий винт. Учащиеся должны различать световой винт и ходовой винт в зависимости от содержимого слайд-бокса.

Учащиеся должны различать световой винт и ходовой винт в зависимости от содержимого слайд-бокса.

Это блок управления подачей токарного станка. Он оснащен механизмом, преобразующим вращательное движение светового стержня и ходового винта в поступательное движение резцедержателя. Движение продольной и поперечной подачи резцедержателя осуществляется за счет передачи светового стержня. И быстрое движение, держатель инструмента приводится в движение ходовым винтом, чтобы сделать продольное линейное движение, чтобы повернуть резьбу.

Есть два слоя скейтбордов (средние и маленькие скейтборды), седло для кровати и корпус держателя инструмента. Используется для установки токарного инструмента и привода токарного инструмента для перемещения в продольном, горизонтальном или диагональном направлениях.

Устанавливается на направляющую кровати и перемещается вдоль этой направляющей для регулировки ее рабочего положения. Задняя бабка в основном используется для установки заднего центра для поддержки более длинных заготовок. Сверла и развертки также могут быть установлены для обработки отверстий.

Задняя бабка в основном используется для установки заднего центра для поддержки более длинных заготовок. Сверла и развертки также могут быть установлены для обработки отверстий.

Это большая базовая часть токарного станка с высокоточными направляющими (горными и плоскими направляющими). Он используется для поддержки и соединения различных частей токарного станка, а также для обеспечения точного относительного положения каждой части при работе.

Охлаждающее устройство в основном использует насос охлаждающей воды для повышения давления смазочно-охлаждающей жидкости в резервуаре для воды и распыления ее в зону резания, чтобы снизить температуру резания, смыть стружку и смазать поверхность для увеличения срока службы инструмента и качество обработки поверхности заготовки.

Многошпиндельная обработка: подробное руководство

Многошпиндельная обработка предлагает экономичный метод производства больших объемов деталей и компонентов малого и среднего размера. При механической обработке весь вращающийся блок токарного станка называется шпинделем, включая вал, подшипники и другие встроенные детали. Многошпиндельная обработка относится к использованию нескольких шпинделей в установке для обработки (в отличие от одношпиндельной обработки).

При механической обработке весь вращающийся блок токарного станка называется шпинделем, включая вал, подшипники и другие встроенные детали. Многошпиндельная обработка относится к использованию нескольких шпинделей в установке для обработки (в отличие от одношпиндельной обработки).

Чтобы понять многошпиндельную обработку, необходимо изучить, как работает многошпиндельная обработка винтов, использование станков Давенпорта, общие операции многошпиндельной обработки, изучение вариантов многошпиндельных станков и материалов, используемых в этой форме. механической обработки.

Многошпиндельный винтовой станок: как это работает

Многошпиндельные винтовые станки отличаются высокой точностью и меньшим временем цикла, поскольку они выполняют большее количество одновременных инструментальных операций на токарной заготовке. Как поперечные, так и концевые суппорты работают с необработанной заготовкой с несколькими шпинделями, добавленными к одному барабану, благодаря чему каждый из шпинделей действует как двухосевой токарный станок. Таким образом, исходный материал:

Таким образом, исходный материал:

– Циклически перемещается по каждому из положений шпинделя в процессе обработки

– Отрезается от остатка заготовки

– Может быть удален заусенец, если конкретный станок оборудован для этого

– Будет извлечен из станка до того, как следующий кусок заготовки переместится на место

Различные части станка

Многошпиндельный винтовой станок состоит из трех основных компонентов: сверлильной головки; насадка на буровую головку; и либо автоматический, либо одношпиндельный токарный станок. Каждая выполняет определенную функцию.

. Многошпиндельная сверлильная головка

Сверлильные головки на многошпиндельном винтовом станке содержат несколько шпинделей. Приводимые в действие асинхронным двигателем с регулировкой скорости и прецизионными шестернями, буровые головки опираются на шарикоподшипники для плавного и точного движения, что позволяет одновременно сверлить большое количество отверстий.

. Насадки для многошпиндельных сверлильных головок

Для использования на многошпиндельных винтовых станках доступны два типа насадок для сверлильных головок: регулируемые и фиксированные насадки. Каждый служит определенной цели в процессе обработки:

– Регулируемая насадка для сверлильной головки позволяет изменять межосевое расстояние сверлильного шпинделя, чтобы соответствовать заданным требованиям с более широкими вариациями.

– Фиксированные крепления сверлильной головки не допускают изменения межосевого расстояния, что позволяет выполнять более точное сверление в сложных конструкциях с жесткими требованиями к допускам.

. Многошпиндельный токарный станок и автоматический токарный станок

Операции резки, деформации и токарной обработки выполняются, когда токарный станок поворачивает заготовку. Это позволяет одновременно наносить на заготовку различные инструменты. Многошпиндельные токарные станки и токарные автоматы позволяют выполнять широкий спектр операций за очень короткий промежуток времени.

Стандартные операции многошпиндельной обработки

Многошпиндельные винтовые станки способны быстро выполнять ряд операций с материалом. К наиболее распространенным операциям относятся:

– Токарная обработка

– Снятие фаски

– Нарезание резьбы

– Сверление

– Нарезание канавок

– Формовка

– Развёртывание

– Фрезерование

– Фрезерование шпоночного паза

– Поперечное сверление

– Протяжка ing

– Обратная обработка

– Воронение

– Штамповка

– Обжимка

– Стрижка

– Поколение плоских деталей

– Накатка резьбы

Эти процессы в сочетании с фрезерованием с числовым программным управлением (ЧПУ) делают многошпиндельную обработку винтов идеальным выбором для быстрого изготовления мелких или средних деталей в средних или больших объемах.

Использование станков Davenport

Davenport производит особый класс многошпиндельных станков, широко используемых в промышленности. Машины Davenport разделяют различные процессы формования между каждым из четырех-восьми шпинделей в одном барабане. На этих машинах завершение обработки, снятие заусенцев и выброс возможны за один оборот барабана.

Машины Davenport разделяют различные процессы формования между каждым из четырех-восьми шпинделей в одном барабане. На этих машинах завершение обработки, снятие заусенцев и выброс возможны за один оборот барабана.

Этот один оборот может занять всего 10 секунд, что обеспечивает невероятно быстрое время цикла для обрабатываемых деталей. Помимо способности обрабатывать от 120 до 4500 деталей в течение одного часа, станки Davenport обладают рядом преимуществ, в том числе:

– Чистые, точные детали без дополнительной обработки благодаря приспособлениям для остановки шпинделя и захвата

– Универсальность благодаря широкому диапазону инструменты для прорезки пазов, поперечного сверления и механической обработки

– Высокоскоростное производство средних и крупных производственных циклов с использованием заготовки диаметром от 1/16″ до 7/8″

– Приспособления для загрузки прутка для поддержки непрерывной подачи заготовки, сокращения времени цикла

Одношпиндельные и многошпиндельные токарные станки

Полное понимание преимуществ многошпиндельных винтовых станков достигается путем сравнения одношпиндельных и многошпиндельные токарные станки и преимущества производительности каждого типа.

. Одношпиндельный токарный станок

Одношпиндельный токарный станок использует один шпиндель и дополнительный шпиндель для обработки деталей. Одношпиндельная классификация имеет два варианта: фиксированная шпиндельная бабка или скользящая шпиндельная бабка. Фиксированное положение первого ограничивает его универсальность, но скользящая передняя бабка на одношпиндельном токарном станке позволяет производить высокоточные детали с высокой производительностью.

Современные одношпиндельные токарные станки с ЧПУ являются приемлемым вариантом для многих сложных проектов по механической обработке, но их скорость, точность и уровень сложности ограничены.

. Многошпиндельные токарные станки

Эти станки преодолевают ограничения одношпиндельных токарных станков благодаря возможности использовать в процессе обработки больше шпинделей и, следовательно, больше инструментов. При одновременном использовании до шести шпинделей время цикла сокращается в четыре-пять раз. На станках с восемью шпинделями время цикла сокращается в шесть раз.

На станках с восемью шпинделями время цикла сокращается в шесть раз.

Скорость многошпиндельных станков позволяет быстрее производить готовые изделия без ущерба для точности или высокого уровня сложности.

Преимущества многошпиндельного станка

Что касается практических результатов, многошпиндельные винтовые станки выполняют более широкий спектр функций за один оборот барабана, например:

– Долбление

– Накатка

– Поперечное сверление

– Нарезание резьбы

– Протяжка

Эта улучшенная производительность позволяет сэкономить дополнительные затраты за счет более короткого времени цикла, которое стало возможным благодаря исключению вторичных процессов обработки. Эти машины также обеспечивают экономию за счет масштаба, снижая стоимость каждой отдельной детали по мере увеличения размера производственного цикла.

Материалы для прецизионной обработки деталей с помощью многошпиндельных винтовых станков

Существует несколько распространенных материалов, используемых в производстве деталей с винтовой обработкой, в том числе:

– Сталь

– Углеродистая сталь

– Алюминий

– Латунь

– Медь

– Нержавеющая сталь

В то время как сталь и углеродистая сталь являются обычными в большинстве операций механической обработки, для специальных или высокоточных деталей часто требуется использование более тонких материалов, таких как медь, латунь, алюминий и нержавеющая сталь. Для специальных деталей может потребоваться использование физических свойств материалов, таких как устойчивость к коррозии и износу.

Для специальных деталей может потребоваться использование физических свойств материалов, таких как устойчивость к коррозии и износу.

Производство винтовых и многошпиндельных станков в Durco

Компания Durco Manufacturing использует многошпиндельные винтовые станки для производства сложных прецизионных деталей. Благодаря использованию Davenport Machines у нас есть возможность применить все преимущества , полученные от использования многошпиндельной обработки с ЧПУ, в том числе:

– Сокращение времени цикла

– Более высокий уровень точности компонентов

– Более широкий ассортимент комплексной отделки

– Большие тиражи

– Более высокая рентабельность за счет исключения процессов вторичной обработки

Мы формируем детали из алюминия, латуни, меди и различных сортов и разновидностей нержавеющей стали. Наши объекты сертифицированы по стандарту ISO:9001–2015 , что обеспечивает высочайшие стандарты качества, требуемые в отрасли.