Основные узлы токарного станка: Основные узлы токарно-винторезного станка | Токарные металлорежущие станки

Содержание

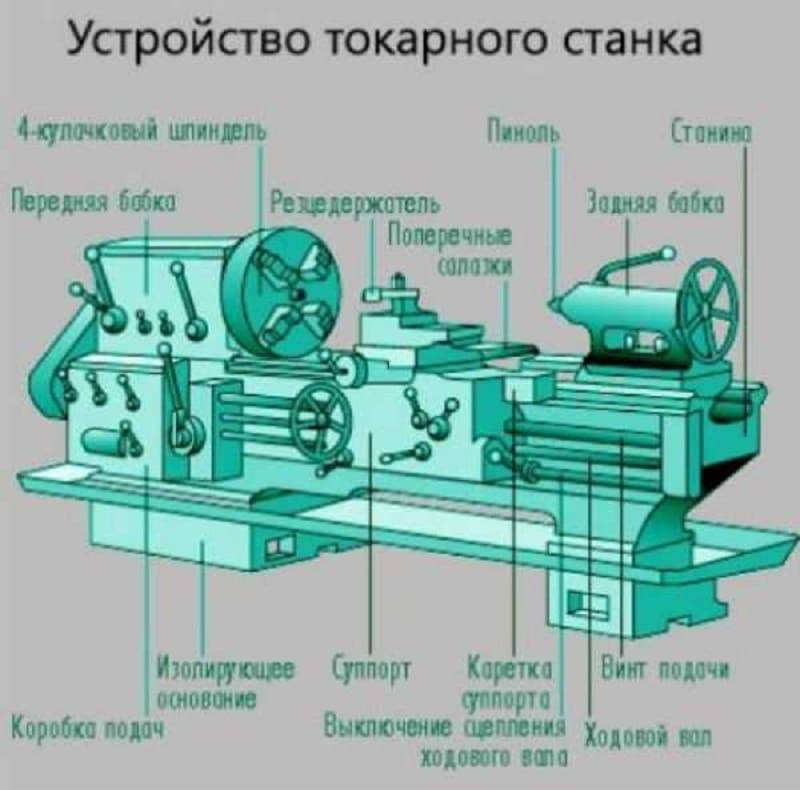

Основные узлы токарного станка

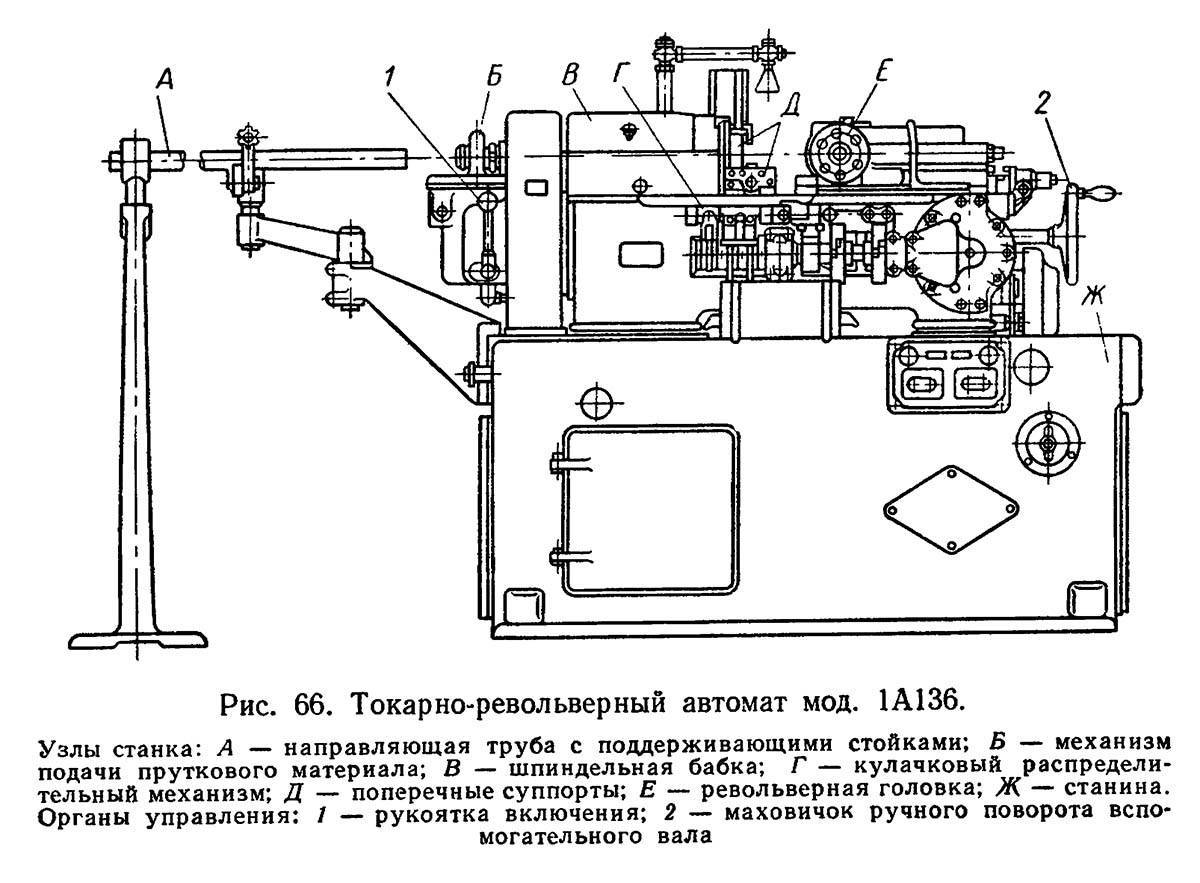

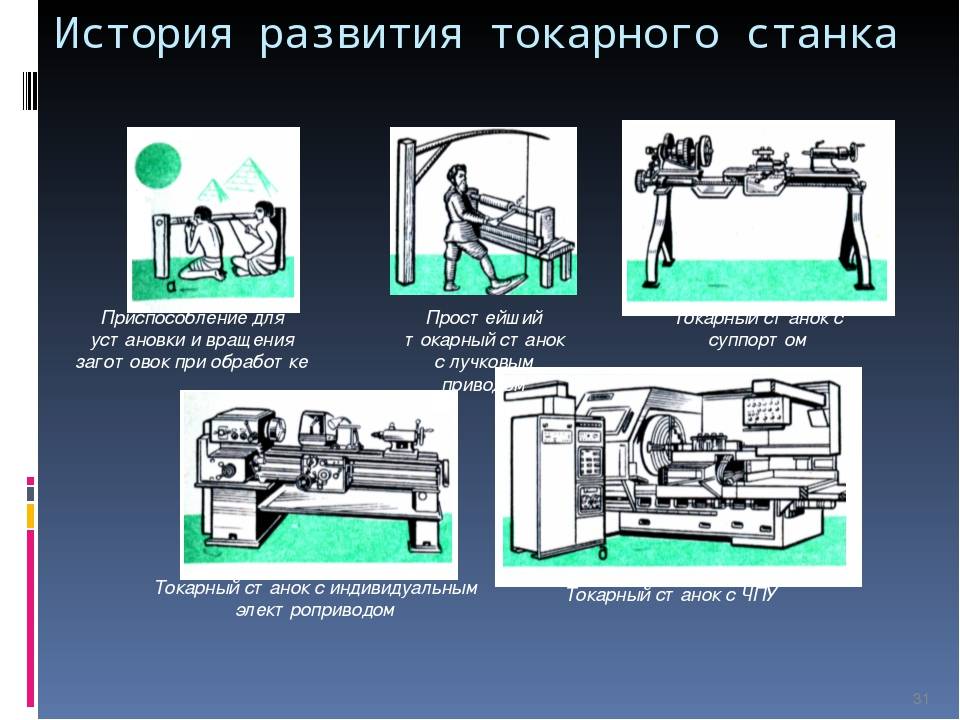

В данной статье мы рассмотрим основные узлы токарного станка автомата и полуавтомата. В целом, каждая технологическая операция обработки резанием должна осуществляться с экономически выгодными режимами резания, обеспечивающими максимальную производительность при заданных точности и шероховатости обрабатываемой поверхности. Параметры режимов резания необходимо выбирать, исходя из конкретных условий обработки.

Регулирование режима резания может быть бесступенчатым и ступенчатым. Бесступенчатое регулирование дает возможность устанавливать любую скорость резания и подач в заданных пределах от минимальной до максимальной величины. В качестве электрического бесступенчатого привода применяют тиристорный привод с электродвигателями постоянного тока. Механическое бесступенчатое регулирование осуществляют с помощью различных вариаторов. Ступенчатое регулирование позволяет устанавливать ограниченные частоты вращения или подач, поэтому регулируемый параметр не всегда может быть оптимальным.

Выпускаемые металлорежущие станки, в том числе токарные автоматы и полуавтоматы, удовлетворяют государственным стандартам (главные параметры станков отвечают нормальным, или размерным, рядам). Под размерными, или нормальными рядами понимают группу однотипных станков. Основные узлы токарных станков и их детали унифицированы, но каждый из этих станков предназначен для обработки деталей определенных размеров. Под унификацией понимают использование в разных станках одинаковых узлов и деталей. Особые преимущества дает унификация однотипных станков, выпускаемых одним производством, в качестве размерной характеристики токарных автоматов и полуавтоматов выбран наибольший диаметр обрабатываемой заготовки или прутка, который составляет в стандартном ряде геометрическую прогрессию со знаменателем φ = 1,26 ÷ 1,58 (рис. 1).

Рис. 1. Закономерности размерной характеристики токарных автоматов и полуавтоматов

Несмотря на большое разнообразие конструкций токарных автоматов и полуавтоматов, все они имеют общие основные узлы и механизмы (приводы главных движений, станины, столы и др. ) и, кроме того, специальные узлы токарного станка и механизмы, отражающие особенности станка: шпиндельные узлы, кулачковые механизмы, суппорты, распределительные и вспомогательные механизмы поворотно фиксирующие механизмы, загрузочно разгрузочные механизмы и др.

) и, кроме того, специальные узлы токарного станка и механизмы, отражающие особенности станка: шпиндельные узлы, кулачковые механизмы, суппорты, распределительные и вспомогательные механизмы поворотно фиксирующие механизмы, загрузочно разгрузочные механизмы и др.

Станина токарного станка

Станина — это основная корпусная деталь автомата (полуавтомата), на которой устанавливают все основные узлы токарного станка. Главное требование, предъявляемое к станине, состоит в том, чтобы расположенные на ней узлы в течение длительного периода работы обеспечивали необходимую жесткость и точность.

Вращающиеся детали станков устанавливают на валах или осях.

Вал токарного станка

Вал — это деталь, предназначенная для передачи крутящего момента и для поддержания вращающихся деталей станков. Как правило, при работе вал испытывает изгиб и кручение.

Ось предназначена для поддержания посаженных на нее деталей; она не передает крутящего момента. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Подшипники токарных станков

Подшипники, как один из основных узлов токарного станка, являются опорами валов и вращающихся осей. Они воспринимают нагрузки, приложенные к валу или оси, и передают их на корпус станка. По виду трения подшипники делят на подшипники качения и подшипники скольжения.

Подшипники качения представляют собой узел станка, состоящий из тел качения — шариков или роликов, расположенных между кольцами и удерживаемых на определенном расстоянии друг от друга обоймой, называемой сепаратором.

Подшипники качения — основной вид опор в станках, поэтому они стандартизованы, и их изготовляют в массовом производстве. К числу достоинств подшипников качения следует отнести: малую стоимость; небольшие потери на трение и незначительный нагрев; малый расход смазки. К недостаткам подшипников качения относятся: высокая чувствительность к ударным и вибрационным нагрузкам; сравнительно большие радиальные размеры и шум при больших частотах вращения. Подшипники качения делят на радиальные, упорные, радиально-упорные, сферические с шариками, роликовые с цилиндрическими роликами, двухрядные сферические с бочкообразными роликами, роликовые с игольчатыми роликами, роликовые с коническими роликами и др.

Подшипники качения делят на радиальные, упорные, радиально-упорные, сферические с шариками, роликовые с цилиндрическими роликами, двухрядные сферические с бочкообразными роликами, роликовые с игольчатыми роликами, роликовые с коническими роликами и др.

Главным элементом подшипника скольжения является вкладыш, который устанавливают в корпусе подшипника или непосредственно в корпусной детали станка. В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Подшипники скольжения могут быть разъемными и неразъемными. В автоматах и полуавтоматах подшипники скольжения применяют значительно реже, чем подшипники качения. Они надежно работают в быстроходных передачах, лучше воспринимают ударные и вибрационные нагрузки, бесшумны и имеют сравнительно малые радиальные размеры.

Шпиндельный узел токарного станка

Часть механизма главного движения представляет собой один из сложных основных узлов токарного станка, называемый шпиндельным блоком и шпиндельной бабкой, так как в нем (в ней) расположен один или несколько шпинделей. Шпиндель автомата или полуавтомата — одна из наиболее ответственных деталей станка. От конструкции шпинделя и его опор зависят точность размеров и форма обрабатываемых деталей, а также шероховатость их поверхностей. Поэтому не случайно говорят, что точность вращения шпинделей станков в значительной степени определяет выходную точность обработки. К шпинделям токарных автоматов и полуавтоматов предъявляют высокие требования по жесткости, виброустойчивости, прочности и износостойкости трущихся поверхностей. Шпиндель устанавливают в подшипниках, смонтированных в корпусе шпиндельной бабки или шпиндельного блока.

Шпиндель автомата или полуавтомата — одна из наиболее ответственных деталей станка. От конструкции шпинделя и его опор зависят точность размеров и форма обрабатываемых деталей, а также шероховатость их поверхностей. Поэтому не случайно говорят, что точность вращения шпинделей станков в значительной степени определяет выходную точность обработки. К шпинделям токарных автоматов и полуавтоматов предъявляют высокие требования по жесткости, виброустойчивости, прочности и износостойкости трущихся поверхностей. Шпиндель устанавливают в подшипниках, смонтированных в корпусе шпиндельной бабки или шпиндельного блока.

Опоры шпинделей должны обеспечивать:

- точное сохранение положения оси вращения шпинделя;

- минимальное перемещение шпинделя под нагрузкой как в радиальном, так и в осевом направлении;

- легкую, надежную регулировку; отсутствие вибраций во время работы;

- надежную защиту подшипников от попадания в них металлической пыли, грязи, охлаждающей жидкости и т.

п.

п.

Конструкции шпиндельных узлов токарных станков автоматов и полуавтоматов усложняются тем, что внутри шпинделя располагаются подающие и зажимные устройства заготовок.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

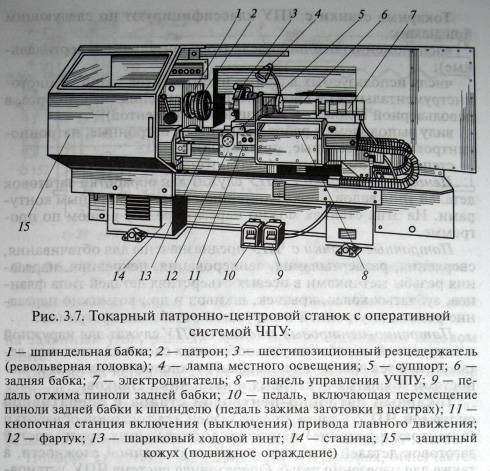

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 9910

Получите консультацию специалиста

5 компонентов токарного станка

от похвалы711

5 компонентов токарного станка

Есть пять различных частей механизма токарного станка. Эти пять частей состоят из передней бабки, задней бабки, режущих устройств для фарфора, например, устройства для выдалбливания, устройства для формирования перекоса, устройства для формирования круглого сечения, более тонкого копья и концевых устройств; каретка в дополнение к шпинделю.

Эти пять частей состоят из передней бабки, задней бабки, режущих устройств для фарфора, например, устройства для выдалбливания, устройства для формирования перекоса, устройства для формирования круглого сечения, более тонкого копья и концевых устройств; каретка в дополнение к шпинделю.

Придание формы и шлифование древесины может выполняться на токарном станке Токарные станки и мастера используют этот тип станков для обработки и изготовления изделий из дерева. Токарные станки полезны для создания декоративных деревянных конструкций; резьба по деревянным поверхностям; создание компонентов мебели, таких как ножки стола и стула; изготовление киев, бейсбольных бит и других деревянных изделий цилиндрической формы. Некоторые токарные станки предназначены для резки других материалов, таких как стекло и металлы. Если вы хотите правильно управлять токарным станком и знать, когда шпиндель нуждается в ремонте, и как обслуживать оборудование, важно быть знакомым со всеми различными частями.

Передняя бабка

Передняя бабка токарного станка отвечает за анкеровку и удержание на месте верхнего конца шпинделя. В нем также находится двигатель, который вращает древесину. Скорость движения шпинделя можно регулировать с помощью шкивов и шестерен, расположенных в задней части передней бабки. Пружина или патрон высокого напряжения удерживает кусок дерева в устойчивом положении и в нужном месте, поэтому он не двигается и не падает, когда шпиндель начинает вращаться.

Задняя бабка?

Токарный станок с центрирующим механизмом, прикрепленным к деревянной детали, удерживается в неподвижном положении задней бабкой. Центр может поворачиваться вместе с деревом или оставаться на одном месте. Механизм Turning China содержит детали, которые позволяют ему двигаться.

Режущие китайские инструменты (калибр и долото), чистовые инструменты и копье

В зависимости от типа выполняемого проекта на токарный станок можно установить несколько типов режущих китайских инструментов. Для удаления лишней древесины используем калибровочный инструмент. Чтобы усовершенствовать детали резьбы, можно использовать косую стамеску. Более мелкие детали выполняются с помощью круглых стамесок и более узких копий. Чтобы отполировать древесину, используйте инструмент для отделки с круглым концом, чтобы свести к минимуму количество срезаемого материала.

Для удаления лишней древесины используем калибровочный инструмент. Чтобы усовершенствовать детали резьбы, можно использовать косую стамеску. Более мелкие детали выполняются с помощью круглых стамесок и более узких копий. Чтобы отполировать древесину, используйте инструмент для отделки с круглым концом, чтобы свести к минимуму количество срезаемого материала.

Компонент каретки

Режущий инструмент токарного станка удерживается кареткой, что позволяет мастеру работать. Каретка состоит из пяти различных компонентов, а именно седла, составного упора, фартука, поперечного суппорта и упора для инструмента. Части работают друг с другом, помогая направить режущий инструмент в правильное положение.

Шпиндель

Существует три конфигурации токарных шпинделей. Все эти три модели взаимосвязаны и связаны между собой. В резьбовой модели не так просто подключить патрон, и эта модель очень старая. Шпиндели с кулачковым замком содержат кулачковые шпильки на одном конце; он скользит в кольцо подобных отверстий. Шпильки фиксируются на месте при повороте ключа патрона. На конце конического шпинделя, который является узким, вы найдете кольцо с резьбой, в которое встроен ключ для патрона.

Шпильки фиксируются на месте при повороте ключа патрона. На конце конического шпинделя, который является узким, вы найдете кольцо с резьбой, в которое встроен ключ для патрона.

Токарный станок упростил изготовление изделий из дерева, а также сделал работу по дереву более быстрой и менее трудоемкой для мастера. Токарные станки также позволяют мастерам работать более точно.

Вы получите всю необходимую поддержку для вашего токарного станка и его частей, включая информацию о ремонте шпинделя, на: http://www.motorcityrepair.com/SpindleRepair.html.

Компоненты токарного станка

Скачать

Содержание

Какие основные компоненты токарного станка? Перечислите различные станочные операции, которые можно выполнять на токарных станках.

Ответ: Компоненты токарного станка

Токарный станок

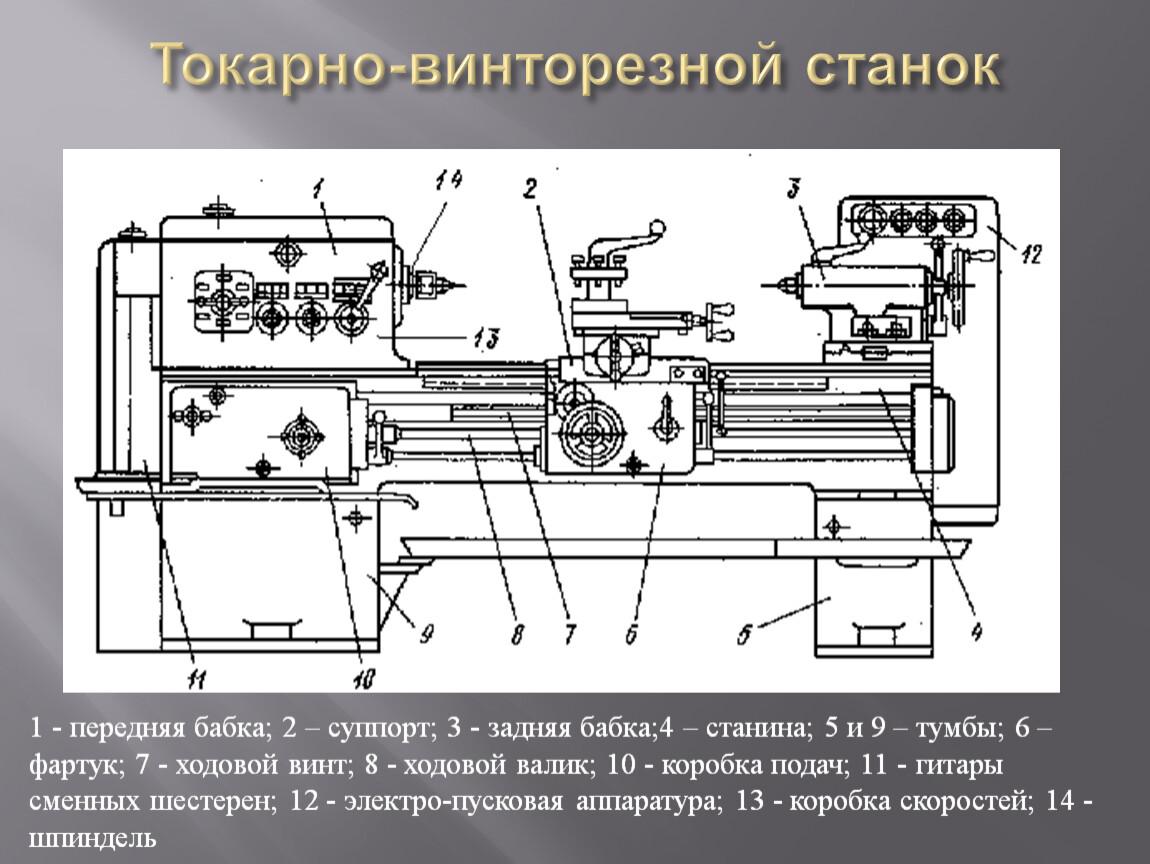

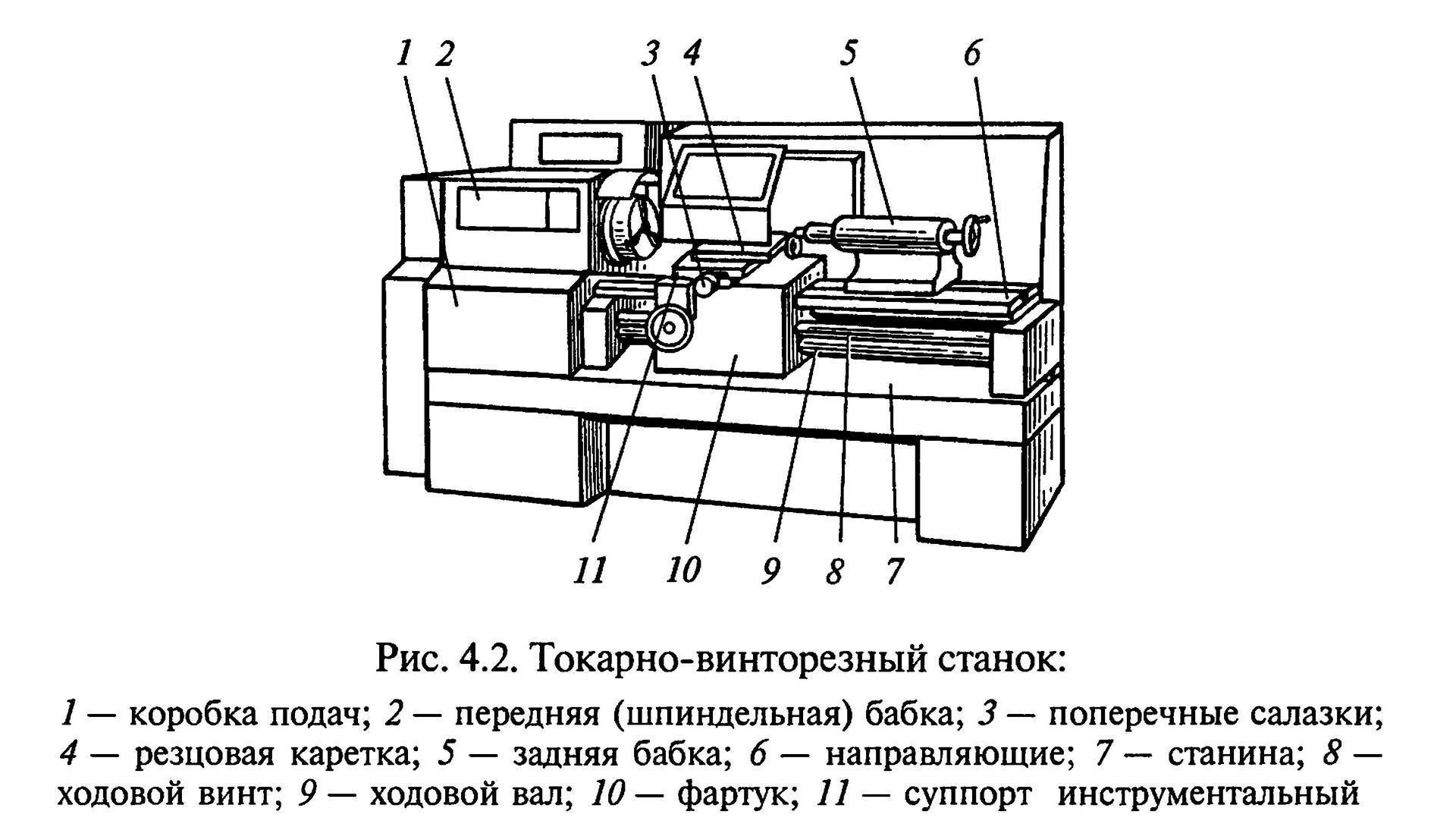

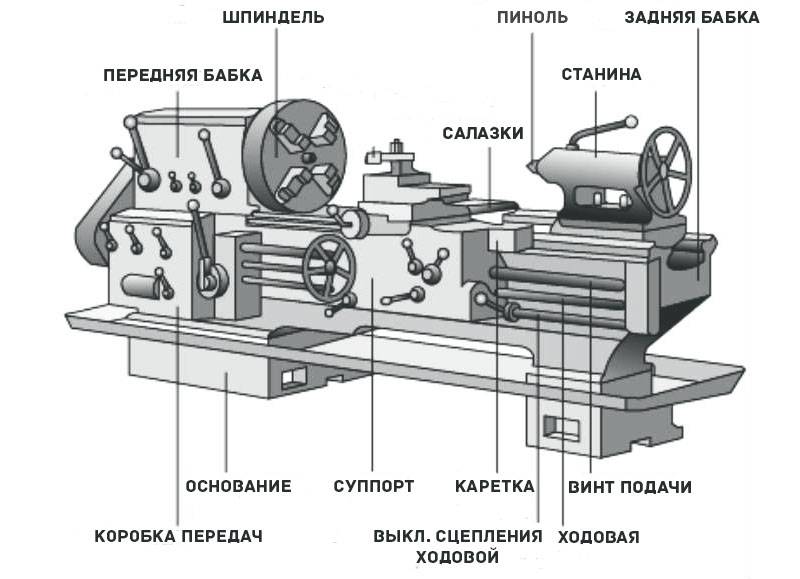

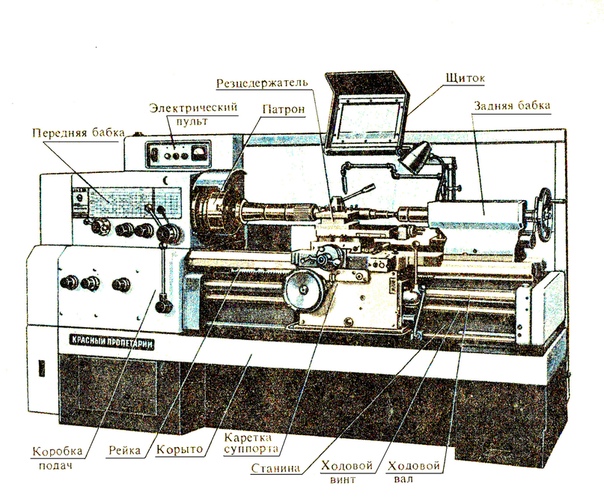

состоит из следующих основных узлов:

1. Станина 2. Передняя бабка 3. Задняя бабка 4. Каретка в сборе 5. Стойка для инструмента 6.

Механизм подачи 7. Механизм с разъемной гайкой 8. Составной упор.

Механизм подачи 7. Механизм с разъемной гайкой 8. Составной упор.

1. Станина: Станина станка образует основу станка. Опирается на две ножки на удобной высоте. Он несет переднюю и заднюю бабки для поддержки работы. Он также должен поглощать вибрации, которые могут возникнуть в процессе обработки.

2. Передняя бабка: Передняя бабка содержит шпиндель и средства для поддержки и вращения шпинделя. Жестко фиксируется на станине. Шпиндель изготовлен из стали.

3. Задняя бабка: Задняя бабка является аналогом передней бабки, установленной с правой стороны станины.

4. Каретка в сборе : Каретка в сборе токарного станка состоит из ряда компонентов, которые поддерживают, перемещают и управляют инструментом. Каретка в сборе состоит из седла, поперечных салазок, составного упора, верхних салазок, инструментальной стойки и фартука.

5. Стойка для инструмента: Это устройство для удержания инструмента, расположенное в верхней части составной опоры. Помимо удержания инструмента, он позволяет установить инструмент в удобное рабочее положение.

Помимо удержания инструмента, он позволяет установить инструмент в удобное рабочее положение.

6. Механизм подачи: Используется для передачи мощности от шпинделя к ходовому винту для получения различных автоматических подач режущего инструмента.

7. Механизм с разрезной гайкой: Механизм с разрезной гайкой или половинной гайкой используется для зацепления или расцепления каретки с ходовым винтом для нарезания резьбы.

Скачать

8. Составная опора : Используется для вращения инструмента и резцедержателя для выполнения операций токарной обработки конуса.

Различные операции

, которые можно выполнять на токарных станках :

1. Торцевание: Это операция по созданию плоских поверхностей на токарных станках. Подача подается в направлении, перпендикулярном оси вращения.

2. Токарная обработка: Это широко используемая операция на токарном станке. Работа, удерживаемая в шпинделе, вращается, в то время как движение инструмента параллельно оси вращения, образуя цилиндрическую поверхность.

Работа, удерживаемая в шпинделе, вращается, в то время как движение инструмента параллельно оси вращения, образуя цилиндрическую поверхность.

3. Накатка: Это операция пластического смещения металла по определенному шаблону с целью создания ручного захвата или шероховатой поверхности заготовки.

4. Конусность и конусная токарная обработка: Конус определяется как равномерное увеличение или уменьшение диаметра детали, измеренное по ее длине. На токарном станке конусная токарная обработка означает получение конической поверхности путем постепенного уменьшения диаметра цилиндрической заготовки. Угол конуса определяется соотношением. 9д )/л

где D = диаметр большого конца цилиндрическое задание,

d = диаметр малого конца цилиндрического задания и

l = длина конуса цилиндрического задания, все выражено в дюймах.

Конус обычно обтачивают на токарном станке путем подачи инструмента под углом к оси вращения заготовки. Угол, образуемый траекторией инструмента с осью заготовки, должен соответствовать половине угла конусности.

Угол, образуемый траекторией инструмента с осью заготовки, должен соответствовать половине угла конусности.

5. Нарезание резьбы: Резьба любого шага, формы и размера может быть нарезана на токарном станке с помощью однолезвийного инструмента. Нарезание резьбы — это операция по созданию винтовой канавки на шпиндельной форме.

6. Сверление: Это операция по созданию цилиндрических отверстий в твердом материале. Для изготовления отверстий в заготовке на токарном станке заготовка удерживается в патроне или на планшайбе. Сверло удерживается в положении задней бабки и приближается к заготовке перемещением задней бабки по направляющим, при этом сверло подводится к вращающейся заготовке, как показано на рисунке.

7. Снятие фасок: Снятие фасок позволяет избежать острых краев, упростить сборку и улучшить внешний вид.

- Канавка:

- Создает канавку на заготовке.