Основные узлы токарного станка: Основные узлы токарно-винторезного станка | Токарные металлорежущие станки

Содержание

Основные узлы станков токарной группы

В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

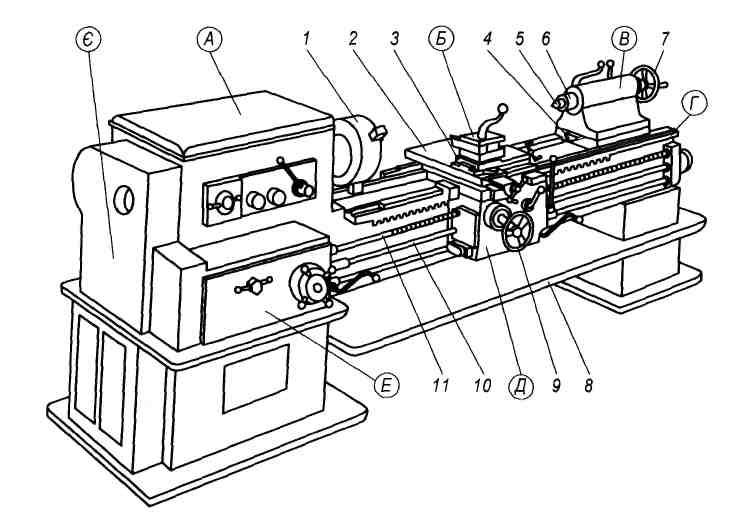

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4. Схема токарного станка: 1 – передняя бабка; 2 – шпиндель; 3 – ось центров; 4 – резцедержатель; 5 – суппорт; 6 – задняя бабка; 7 – гитара сменных зубчатых колес; 8 – коробка скоростей; 9 – коробка подач; 10 – ходовой винт; 11 — станина

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). Рабочие шпиндели обычно выполняются со сквозным отверстием с целью возможности обработки длинномерных заготовок соответствующей конфигурации.

рис. 3.5. Шпиндельный узел токарного станка

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Небольшие по типоразмеру токарные станки оснащаются дополнительным шпинделем для выполнения доделочных операций. Узел такого шпинделя устанавливается непосредственно на верхней плоскости станины по линии центров (3) напротив основной бабки (вместо задней бабки 6).

Задняя бабка (6) является месторасположением заднего центра при обработке длинных деталей и для закрепления сверла при осевой обработке заготовок.

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

Группа привода инструмента токарного станка выполняет функции продольной и поперечной подач. Передача движения инструменту в станке с ручным приводом осуществляется чаще одним из валов привода главного движения через гитару сменных колес (7), коробку подач, ходовой вал (на рисунке не показан) или ходовой винт (10) при нарезании резьбы. При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | 68 |

| 0,08 – 2.8 | 32 |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | 68 |

| 0,04 – 1,4 | 32 |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | 66 |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | 60 |

| модульных резьб: 0,5 – 50 мм | 60 |

| питчевых резьб: 160 – 0,5 ниток/π | 40 |

Система крепления инструмента (4) — суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Описание функций и назначения основных узлов токарного токарно фрезерного центра. Референция в Спб

Токарные обрабатывающие центры заняли прочное место на современном металлообрабатывающем производстве. Сегодня на практике доказана экономическая целесообразность их использования при обработке деталей сложной конструкции с высокой точностью и заготовок серийными партиями. Работа на многофункциональных токарно-фрезерных центрах требует меньшего количества операций перестановки заготовки, соответственно менее сложной оснастки, меньше ручных настроек, меньше обслуживания благодаря высокой степени автоматизации и технологической оснащенности.

Отличия от классического токарного с ЧПУ

(может быть 1 пункт или сразу несколько)

— наличие управляемого поворота патрона

— гидравлический патрон и пиноль, стружкосборник и телескопическая защита направляющих в базовом оснащении

— наличие приводного инструмента – через осевой или радиальный блок возможно выполнение операций фрезерования

— наличие противошпинделя, гидравлического люнета и прочих опций, реализация которых на станке с прямой станине невозможна или сильно затруднительна

В связи с особенностями эксплуатации, к токарным обрабатывающим центрам предъявляется ряд специфических требований, несоблюдение которых значительно снижает их эффективность.

Точность. Вся конструкция станка и каждый узел в отдельности должны иметь повышенную размерную точность. Погрешности базирования и закрепления, возникающие при установке заготовок в приспособлениях, должны быть сведены к минимуму.

Жесткость. Для возможности использования полной мощности станка на черновых операциях узлы станка должны иметь повышенную жесткость. В то же время, их конструкция должна обеспечить получение высокой точности на чистовых операциях.

Обеспечение свободного доступа инструмента к заготовке. Токарные обрабатывающие центры обеспечивают возможность обработки до 4-5 поверхностей с одной установки заготовки. Для этой цели узлы станка должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям. Автоматизация операций закрепления, совмещение зажима – разжима заготовки с обработкой. Одним из путей для существенного сокращения времени простоев токарных центров является уменьшение времени зажима-разжима заготовок. Возможность обработки максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке.

Для этой цели узлы станка должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям. Автоматизация операций закрепления, совмещение зажима – разжима заготовки с обработкой. Одним из путей для существенного сокращения времени простоев токарных центров является уменьшение времени зажима-разжима заготовок. Возможность обработки максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке.

Многофункциональность.

Универсальность, переналаживаемость приспособлений. Станки с ЧПУ, в отличие от станков-автоматов, обладают высокой гибкостью, так как переналадка их может заключаться лишь в смене УП и переналадку оснастки – приспособлений и инструмента. Поэтому, для сокращения простоя станков приспособления должны обеспечивать возможность их быстрой переналадки или смены.

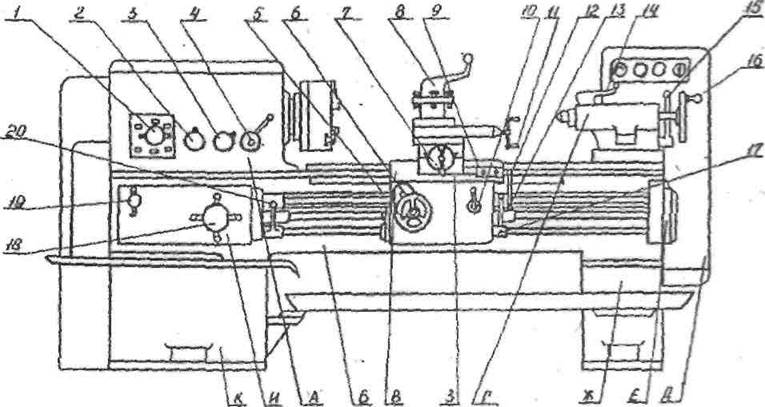

На примере токарного обрабатывающего центра собственного производства ТС1720Ф4 рассмотрим особенности конструкции узлов станка и конструкции в целом.

1 Станина

2 Салазки

3 Суппорт

4 Передняя бабка

5 Задняя бабка

6 Шпиндель

7 Привод продольной подачи

8 Привод поперечной подачи

9 Бак СОЖ

10 Транспортёр для удаления стружки

11 Кабинет

12 Шкаф с электроаппаратурой

13 Головка револьверная 12-ти позиционная с приводным инструментом

14 Пульт управления с системой ЧПУ

15 Система централизованной импульсной смазки

16 Система подачи и сбора СОЖ

17 Гидравлическая система

18 Тележка для стружки

Жесткость ТС1720Ф4 и точность обработки обеспечивается продуманной конструкцией и качеством изготовления узлов станка. Станина, отлитая из высокопрочного чугуна с высокими показателями демпфирования вибрации, задает общую жесткость конструкции. Угол ее наклона в 300 позволяет эффективно использовать пространство рабочей зоны: разместить револьверную голову большей емкости, увеличить диаметр обрабатываемой заготовки, обеспечить свободное стружкоотведение и доступ к инструменту и заготовке. Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Одним из наиболее важных и ответственных узлов является шпиндель. В ТС1720Ф4 конструктивно шпиндель выполнен по картриджному типу. То есть, он собран и преднастроен в особых («чистых») заводских условиях, имеет минимальное радиальное биение и осевой люфт, устанавливается в сборе и требует минимального технического обслуживания. В сочетании с трехкулачковым гидравлическим патроном (или цанговым патроном) и барфидером (податчиком прутка) максимально сокращает потери времени при подаче и закреплении заготовки.

Значительная часть (70-75 %) обрабатываемых на токарных станках видов деталей (фланцы, валы, стаканы) требуют отличных от токарных методов обработки, к которым относятся сверление, резьбонарезание метчиком, фрезерование боковых поверхностей и канавок. Практическая реализация данной задачи привела к созданию управляемого ЧПУ привода шпинделя и револьверной головки с приводными позициями.

В нашем токарном центре непосредственно на шпинделе устанавливается датчик контроля позиции. Во время работы он с дискретностью 0,001о определяет угол поворота детали и скорость вращения. В сочетании с эффективным гидравлическим тормозом шпинделя он позволяет выполнять обработку по оси С. Контролируемая комбинация перемещений по осям Х и С, при применении приводного инструмента, позволяют выполнять высококачественную контурную фрезерную обработку.

Инструментальный магазин – револьверная головка – является еще одним рабочим органом станка, к которому предъявляются повышенные требования к прочности, жесткости и точности позиционирования, так как она воспринимает силы резания. Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко.

Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко.

ТС1720Ф4 оснащен 12-ти позиционной револьверной головкой с возможностью применения приводного инструмента в радиальном и аксиальном направлении. Система крепления инструментальных блоков – VDI30. Она отвечает требованиям быстрой смены инструмента и надежного крепления. Индексация револьверной головки по кратчайшему пути и гидравлический привод зажима максимально сокращают время смены инструмента в процессе работы.

При фрезеровании и нарезании резьбы гребенкой, при точении многогранников или фрезеровании винтовых канавок применяется синхронизация вращения инструмента и заготовки. Также следует отметить, что для автоматизированной непрерывной работы токарного центра целесообразна установка систем управления и контроля ресурса режущего инструмента, позволяющая автоматически, например, перед обработкой следующей детали, не дожидаясь критического износа инструмента, заменять его дубликатом из другой позиции револьверной головки и контроля точности полученной заготовки. Для ТС1720Ф4 данные системы устанавливаются опционально, но позволяют максимально эффективно снизить трудозатраты производственного процесса, исключить брак и снизить себестоимость продукции.

Для ТС1720Ф4 данные системы устанавливаются опционально, но позволяют максимально эффективно снизить трудозатраты производственного процесса, исключить брак и снизить себестоимость продукции.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Знакомство с токарным станком и деталями

Опубликовано: 23 июля 2021 г.

Токарные станки являются одним из старейших, но универсальных обрабатывающих инструментов, которые со временем эволюционировали и эффективно адаптировались. Вот почему они до сих пор находят применение в производственных подразделениях различных отраслей. Токарные станки, в основном предпочитаемые для операций резки и токарной обработки, также эффективно выполняют сверление, шлифование и торцовку. Не путать с фрезерным станком, в токарных станках используется вращающийся режущий инструмент, который перемещается вдоль осей для выполнения нужных разрезов. Сегодня токарный станок с ЧПУ стал отраслевым стандартом для производства прецизионных компонентов и деталей. Из-за огромной популярности обработки с ЧПУ разумно использовать токарный станок с ЧПУ, который преобразует производственные процессы. Вы заинтригованы, чтобы узнать больше о них? Какова конструкция токарного станка? Этот пост отвечает тем же. Итак, следите за обновлениями.

Вот почему они до сих пор находят применение в производственных подразделениях различных отраслей. Токарные станки, в основном предпочитаемые для операций резки и токарной обработки, также эффективно выполняют сверление, шлифование и торцовку. Не путать с фрезерным станком, в токарных станках используется вращающийся режущий инструмент, который перемещается вдоль осей для выполнения нужных разрезов. Сегодня токарный станок с ЧПУ стал отраслевым стандартом для производства прецизионных компонентов и деталей. Из-за огромной популярности обработки с ЧПУ разумно использовать токарный станок с ЧПУ, который преобразует производственные процессы. Вы заинтригованы, чтобы узнать больше о них? Какова конструкция токарного станка? Этот пост отвечает тем же. Итак, следите за обновлениями.

Ниже перечислены основные компоненты токарного станка:

- Передняя бабка:

Эта деталь крепится на левом конце станины. Его функция заключается в передаче мощности к различным частям станка.

Он содержит подшипники, позволяющие заготовке вращаться относительно режущего инструмента. В нем также находится механизм изменения скорости для получения разных скоростей.

Он содержит подшипники, позволяющие заготовке вращаться относительно режущего инструмента. В нем также находится механизм изменения скорости для получения разных скоростей. - Задняя бабка:

Это подвижная отливка, закрепленная на конце токарного станка параллельно передней бабке. Широко известный как съемная головка, он используется для установки зажимов для сверления центральных отверстий для поддержки более длинных заготовок.

- Станина:

Это горизонтальная конструкция токарного станка, на которой монтируются и скользят по мере необходимости отливки для резцедержателя и задней бабки. Почти все токарные станки содержат станину, за исключением токарных станков с ЧПУ. Токарные станки с ЧПУ имеют вертикальную балку для минимизации накопления стружки.

- Ходовой винт и подающий стержень:

Подающий стержень представляет собой механизм передачи энергии. Используется для точного перемещения каретки вдоль продольной оси станка.

Ходовой винт предназначен для точения резьбы на токарном станке. Не все токарные станки имеют подающий стержень, и в этом случае за обе функции отвечает ходовой винт.

Ходовой винт предназначен для точения резьбы на токарном станке. Не все токарные станки имеют подающий стержень, и в этом случае за обе функции отвечает ходовой винт. - Каретка:

Каретка является важным компонентом, расположенным между передней и задней бабками. Эта часть токарного станка отвечает за поддержку и направление инструмента относительно заготовки на протяжении всего процесса.

Другими важными компонентами токарного станка являются:

- Патрон:

Независимо от длины и формы надежно удерживает заготовку. Это механическое устройство крепится к токарному станку с помощью винтов, закрепленных на носовой части шпинделя. Существует два типа патронов – 3-кулачковый или самоцентрирующийся патрон и 4-кулачковый или независимый патрон.

- Составной упор:

Предназначен для поддержки режущего инструмента и резцедержателя в различных положениях.

Это один из важных компонентов для обработки углов точения и растачивания коротких конусов.

Это один из важных компонентов для обработки углов точения и растачивания коротких конусов. - Седло:

Находится на токарном станке. Технически это часть вагона. Седло, доступное в форме H, предназначено для поддержки скользящих движений.

- Главный шпиндель:

Имеет цилиндрический вал, позволяющий проходить через него более длинной заготовке. Он отвечает за надежное удержание заготовки. Итак, сила инструмента не может пересилить.

- Нога:

Ноги принимают на себя общий вес станка и переносят его на поверхность. Поэтому важно закрепить их с помощью фундаментного болта.

- Пост для инструментов:

Находится на верхней части каретки. Он используется для удержания нескольких режущих инструментов или держателей инструментов.

- Поперечный суппорт:

Этот компонент закреплен на каретке, позволяя инструменту скользить вперед и назад.

Выше описаны основы токарных станков с ЧПУ. Благодаря полезным свойствам, которые способствовали их популярности, они по-прежнему применимы в большинстве отраслей. Если вы ищете поставщика услуг по обработке токарных станков с ЧПУ для удовлетворения ваших будущих производственных потребностей, вы должны нанять отраслевого игрока, такого как BDE Manufacturing Technologies. Имея многолетний опыт работы в отрасли, компания с гордостью предоставляет высококачественные и высокопроизводительные услуги токарных станков с ЧПУ, сочетая старые технологии с современной обработкой.

Связанная запись в блоге:

- Изучите основы токарной обработки с ЧПУ

Ваш цех с ЧПУ в Портленде, Хиллсборо, Орегон

ЗАПРОСИТЬ ЦЕНУ

Основные части токарного станка по металлу

Автор: Evelyn De Matias Обновлено 15 сентября 2017 г.

Токарный станок по металлу используется для точной обработки металлов, пластмасс и других твердых материалов. Этот станок удаляет симметричные элементы на металлах и других твердых материалах на вращающемся шпинделе с использованием режущих инструментов, таких как сверла и инструментальные насадки. Способность проектировать металлы и другие материалы будет зависеть от навыков машиниста и оперативного понимания основных частей токарного станка по металлу.

Этот станок удаляет симметричные элементы на металлах и других твердых материалах на вращающемся шпинделе с использованием режущих инструментов, таких как сверла и инструментальные насадки. Способность проектировать металлы и другие материалы будет зависеть от навыков машиниста и оперативного понимания основных частей токарного станка по металлу.

Основные части токарного станка по металлу

Токарный станок по металлу состоит из четырех основных компонентов: станина, каретка, задняя бабка и передняя бабка. Каждый из этих основных компонентов включает в себя различные части, предназначенные для механической обработки. Изучение базовой ориентации этих деталей машин поможет перспективному машинисту разобраться в тонкостях использования токарного станка по металлу при изготовлении нестандартных заготовок.

Станина

Станина токарного станка по металлу служит основанием узла токарного станка. Он поддерживает каретку, переднюю и заднюю бабки в симметричном корпусе. Во время операций обработки задняя бабка и каретка скользят по тонко обработанной поверхности или поручням, известным как «направляющие». Различные токарные станки по металлу имеют станины с зазорами возле передней бабки, чтобы обеспечить больше места для обработки материалов большого диаметра. Есть также промежутки с кусками кровати, которые можно прикрутить и снять. В больших токарных станках скользящая станина, на которой собраны каретка и задняя бабка, может скользить по нижней отдельной секции станка, обеспечивая больший или меньший зазор для токарного материала.

Во время операций обработки задняя бабка и каретка скользят по тонко обработанной поверхности или поручням, известным как «направляющие». Различные токарные станки по металлу имеют станины с зазорами возле передней бабки, чтобы обеспечить больше места для обработки материалов большого диаметра. Есть также промежутки с кусками кровати, которые можно прикрутить и снять. В больших токарных станках скользящая станина, на которой собраны каретка и задняя бабка, может скользить по нижней отдельной секции станка, обеспечивая больший или меньший зазор для токарного материала.

Каретка

Каретка удерживает и поддерживает седло, фартук, поперечный салазок, составную опору (верхний салазок) и инструментальную стойку. Седло — это отливка, расположенная на верхней части кровати, которая скользит вдоль кровати. Он перемещается как продольно (поворачиваясь), так и перпендикулярно (лицом) вдоль станины и под контролем машиниста. На фартуке установлены различные шестерни и элементы управления кареткой, которая может приводиться в движение вдоль станины. В каретке также имеются Т-образные пазы или резьбовые отверстия, используемые для зажима при сверлении и фрезеровании. Каретка всегда находится в разблокированном (свободном) положении и перемещается вручную до тех пор, пока не будет применена автоматическая силовая подача.

В каретке также имеются Т-образные пазы или резьбовые отверстия, используемые для зажима при сверлении и фрезеровании. Каретка всегда находится в разблокированном (свободном) положении и перемещается вручную до тех пор, пока не будет применена автоматическая силовая подача.

Задняя бабка

Задняя бабка используется для удержания заготовки в мертвой точке во время операций механической обработки. Он имеет зажимную гайку, чтобы зафиксировать работу на месте и в нужном положении. Он перемещается по направляющим на станине, чтобы приспособиться к разной продолжительности работы. Задняя бабка также используется для зажима инструментов для нарезания резьбы, резки, сверления или развертывания. Заготовку можно зафиксировать шпинделем вдоль оси вращения с помощью маховика задней бабки. Шпиндель перемещается по стволу задней бабки для продольной настройки. Задняя бабка разделена на две секции: нижняя часть или основание прикреплены к направляющим, а верхняя часть может перемещаться вбок по основанию.