Основные виды токарных работ: Основные сведения о токарной обработке :: ТОЧМЕХ

Содержание

Основные виды токарных работ и инструмент для точения

Точение

— лезвийная обработка с вращательным

главным движением резания и

возможностью изменения радиуса его

траектории [4]. Это наиболее универсальный

и широко применяемый вид обработки

резанием, позволяющий получить детали

практически любой формы с высокой

точностью и качеством.

Токарные

работы включают точение

и растачивание

цилиндрических, конических и фасонных

поверхностей; подрезание

торцевых поверхностей; отрезание;

нарезание резьбы; сверление; зенкерование

и развертывание отверстий и др.

На рис. 3 показана установка резцов

относительно обрабатываемых заготовок

при соответствующем виде токарной

обработки. При выполнении отверстий на

токарных станках применяют сверла,

зенкеры, развертки, закрепляемые (вместо

центра) в задней бабке; в этом случае

продольная подача осуществляется

инструментом, а заготовка, закрепленная

в патроне, получает вращательное

движение.

Рис.

3. Виды токарных резцов

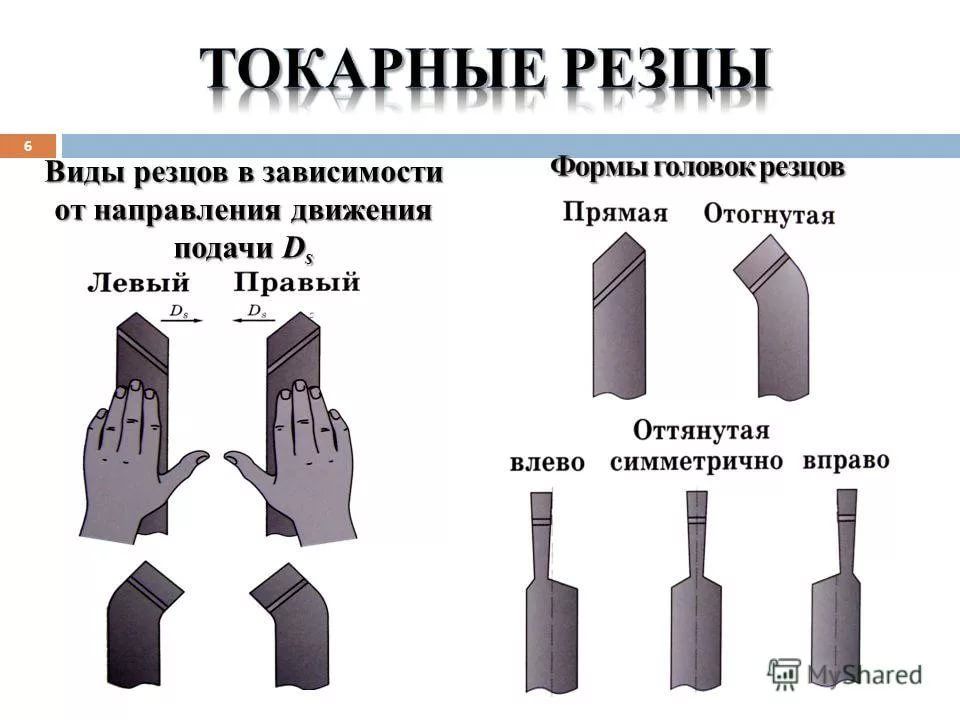

Различают

следующие основные типы токарных резцов:

проходные,

подрезные, отрезные, расточные, резьбовые

и фасонные. По

форме

головки резцы бывают прямые,

отогнутые, оттянутые и изогнутые,

а по направлению подачи — правые

(подача справа налево) и левые

(подача слева направо).

Проходные

резцы разделяются на обдирочные

и чистовые.

Обдирочные

проходные резцы (рис. 3, а)

применяются для черновой обработки

заготовок с использованием продольной

подачи. Чистовые резцы (рис. 3, б)

используются для окончательной обработки

заготовок. Такие резцы имеют большой

радиус закругления при вершине.

Подрезные

резцы (рис. 3, в)

служат для подрезания торцевых

поверхностей заготовок и уступов с

использованием поперечной подачи.

Для

отрезания заготовок и проточки кольцевых

канавок используются отрезные резцы

(рис. 3, г),

3, г),

а для растачивания отверстий – расточные

резцы (рис. 3, д).

Резьбовые

резцы служат для нарезания наружной

(рис. 3, е)

и внутренней (рис. 3, ж)

резьбы.

Фасонные

резцы делятся на круглые и призматические.

На рис. 3, з

показан дисковый фасонный резец. Фасонные

резцы работают с поперечной подачей и

копируют на заготовке нужный профиль.

При токарных

работах широкое применение нашли

специальные резцы, геометрическая форма

которых обеспечивает повышение

производительности резания и увеличения

стойкости инструмента.

При

токарной обработке наиболее часто

применяются четыре основных способа

установки заготовок на станке: в патроне,

в патроне и заднем центре, в центрах и

на оправках [6].

В

патроне

устанавливают жесткие и короткие

заготовки с длиной выступающей части

из кулачков до 2-3 диаметров.

Для

повышения жесткости более длинные

заготовки устанавливают в патроне

и заднем центре.

Станкоинструментальной

промышленностью выпускаются

четырехкулачковые с индивидуальным

приводом кулачков, самоцентрирующие

трех-и двухкулачковые, самозажимные,

цанговые, мембранные, магнитные и др.

В производствах

всех типов наиболее распространены

самоцентрирующие патроны. Они пригодны

для установки деталей с базовыми

поверхностями любой формы. Для этого

достаточно к основным кулачкам патрона

прикрепить специальные губки или

дополнительные кулачки.

Для установки

тонких дисков при обработке торцовых

поверхностей применяют электромагнитные

патроны и патроны с постоянным магнитом.

Установку

в центрах применяют

в основном для чистового обтачивания

длинных валов, когда необходимо выдержать

соостность обрабатываемых поверхностей,

а также в случаях последующей обработки

детали на других станках с такой же

установкой. Способ является самым

распространенным для деталей типа

валов, при

этом в торцовых поверхностях заготовки

делают центровые отверстия. Преимуществом

Преимуществом

обработки в центрах является то, что

при установке детали отпадает какая-либо

необходимость в ее выверке. Чаще всего

применяются центра оснащенные вставками

из твердого сплава. Заготовку опирают

центровыми отверстиями на передний и

задний центры, а вращение от шпинделя

к ней передается поводковым патроном

и хомутиком.

Установка

на оправке

используется для обработки наружных

поверхностей, когда заготовка имеет

ранее обработанное отверстие.

При

обработке длинных деталей, когда

отношение длины детали к ее диаметру

l/d=12-15,

применяют люнеты.

Различают подвижные

и неподвижные люнеты. Как правило,

тяжелые детали обрабатываются с помощью

неподвижного люнета, а гладкие и

сравнительно нетяжелые валы обрабатываются

на станках с высотой центров менее 500

мм с подвижным люнетом.

Токарная обработка. Виды токарных работ

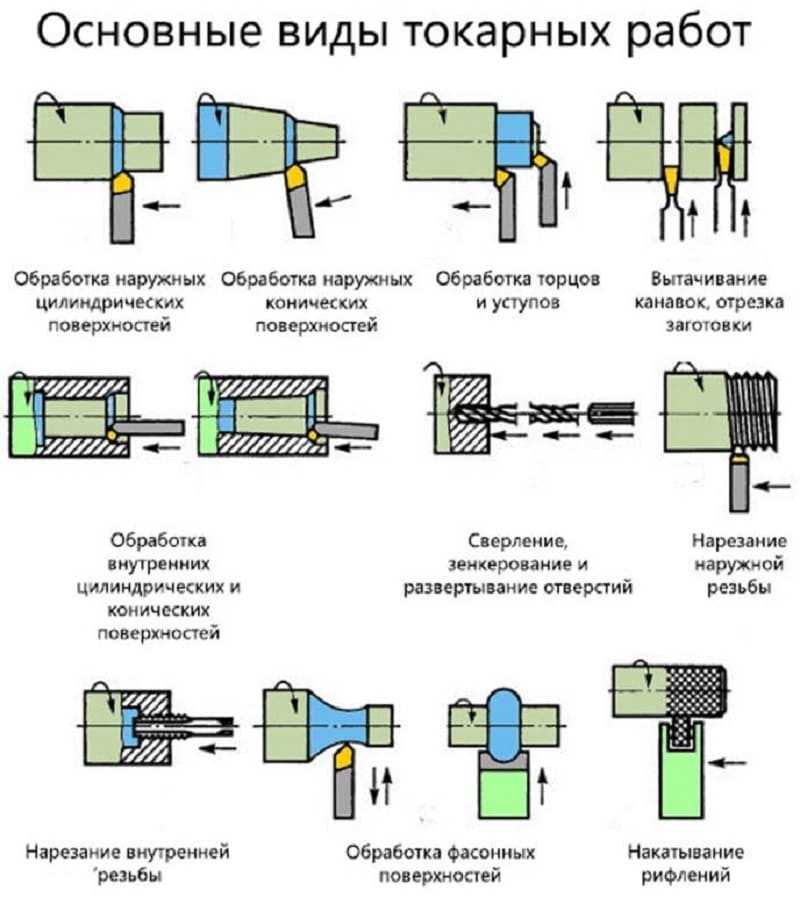

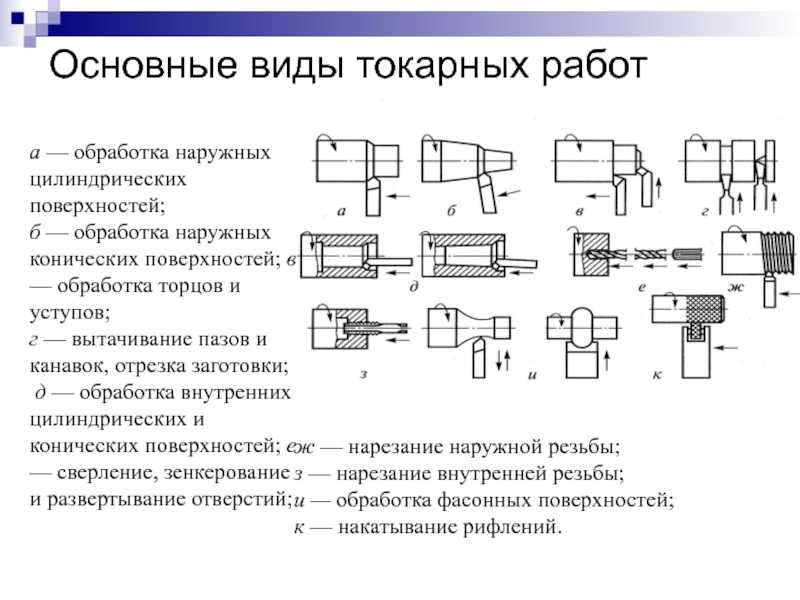

Токарная обработка (точение) — наиболее распространенный метод изготовления на токарных станках деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др. ). На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ (рис. 1, а–к).

). На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ (рис. 1, а–к).

Снятие стружки с поверхности вращающейся заготовки осуществляется режущим инструментом, основным элементом которого является клин, заостренный под углом В (рис. 2).

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Для обработки заготовки необходимо установить наиболее рациональные режимы резания, т. е. скорость резания, подачу и глубину резания.

е. скорость резания, подачу и глубину резания.

Скоростью резания v (м/с или м/мин) называют путь режущей кромки инструмента относительно обрабатываемой заготовки в направлении главного движения за единицу времени.

Подачей S (мм/об) называют путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один оборот заготовки. Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент перемещается перпендикулярно этой оси (рис. 1 г).

Глубина резания t (мм) определяется толщиной снимаемого слоя металла, измеренной по перпендикуляру к обработанной поверхности детали, за один рабочий ход инструмента относительно обрабатываемой поверхности.

У обрабатываемой резанием заготовки различают обрабатываемую поверхность, с которой снимают стружку; обработанную поверхность, полученную после снятия стружки, и поверхность резания, которая образуется режущим инструментом и является переходной между обрабатываемой и обработанной поверхностями.

Рис. 1. Основные виды токарных работ:

- а — обработка наружных цилиндрических поверхностей;

- б — обработка наружных конических поверхностей;

- в — обработка торцов и уступов;

- г — вытачивание пазов и канавок, отрезка заготовок;

- д — обработка внутренних цилиндрических и конических поверхностей;

- е — сверление, зенкерование развертывание отверстия;

- ж — нарезание наружной резьбы;

- з — резание внутренней резьбы;

- и — обработка фасонных поверхностей;

- к — накатывание рифлений

Рис 2. Схема работы клина (а) и резца (б): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе; В — угол заострения

Рис. 3. Основные поверхности заготовки и основные движения инструмента, осуществляющие процесс резания:

- 1 — обрабатываемая поверхность;

- 2 — поверхность резания;

- 3 — обработанная поверхность;

- 4 — ось вращения заготовки;

- 5 — продольная подача;

- 6 — поперечная подача;

- 7 — резец;

- 8 — заготовка;

- 9 — главное (вращательное) движение;

- t — глубина резания

Просмотров:

55

Что такое токарная обработка? — Определение и виды операций

Что такое токарная обработка?

Токарная обработка — это процесс механической обработки, при котором режущий инструмент, обычно невращающийся резец, описывает спиральную траекторию движения инструмента, перемещаясь более или менее линейно, в то время как заготовка вращается.

Обычно термин «токарная обработка» зарезервирован для создания внешних поверхностей с помощью этого действия резания, тогда как такое же существенное действие резания применительно к внутренним поверхностям называется «растачиванием».

Таким образом, фраза «точение и растачивание» относится к более широкому семейству процессов, известных как токарная обработка. Нарезание граней на заготовке с помощью токарного или расточной инструмента называется «облицовкой» и может быть отнесено к любой категории в качестве подмножества.

Токарную обработку можно выполнять вручную, на обычном токарном станке, который часто требует постоянного наблюдения оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом этой автоматизации является числовое программное управление, более известное как ЧПУ.

При точении заготовка (например, дерево, металл, пластик или камень) вращается, а режущий инструмент перемещается по 1, 2 или 3 осям для создания точных диаметров и глубин. Токарную обработку можно выполнять либо снаружи цилиндра, либо внутри (также известное как сверление) для изготовления трубчатых компонентов различной геометрии.

Токарную обработку можно выполнять либо снаружи цилиндра, либо внутри (также известное как сверление) для изготовления трубчатых компонентов различной геометрии.

Хотя ранние токарные станки сегодня довольно редки, их можно было использовать даже для изготовления сложных геометрических фигур, даже Платоновых тел; хотя с появлением ЧПУ использование для этой цели некомпьютерного управления траекторией стало редкостью. Если вы ищете токарные детали с ЧПУ, то YIJIN Hardware — лучший поставщик токарных деталей с ЧПУ в Китае.

Процессы токарной обработки обычно выполняются на токарном станке, который считается старейшим из станков и может быть различных типов, таких как прямолинейное точение, точение конуса, профилирование или нарезание наружных канавок.

С помощью этого токарного процесса можно изготавливать различные формы материалов, такие как прямые, конические, изогнутые или рифленые заготовки. При токарной обработке обычно используется простое одноточечное резание. Каждая группа материалов заготовки имеет оптимальный набор углов резца, отработанный годами.

Каждая группа материалов заготовки имеет оптимальный набор углов резца, отработанный годами.

Куски металлических отходов от токарных операций известны как стружка (Северная Америка) или металлическая стружка (Великобритания). В некоторых областях они могут быть известны как повороты.

Процесс токарной обработки

Токарная обработка — это форма механической обработки, процесс удаления материала, который используется для создания вращающихся деталей путем вырезания ненужного материала. Для токарного процесса требуется токарный станок или токарный станок, заготовка, приспособление и режущий инструмент.

Заготовка представляет собой кусок предварительно сформированного материала, прикрепленный к приспособлению, которое, в свою очередь, прикреплено к токарному станку и может вращаться с высокой скоростью. Фреза обычно представляет собой одноточечный режущий инструмент, который также закреплен в станке, хотя в некоторых операциях используются многоточечные инструменты.

Режущий инструмент входит во вращающуюся заготовку и срезает материал в виде мелких стружек для придания желаемой формы.

Токарная обработка используется для изготовления вращающихся, как правило, осесимметричных деталей, которые имеют множество элементов, таких как отверстия, канавки, резьбы, конусы, ступени различного диаметра и даже контурные поверхности. Детали, полностью изготавливаемые методом токарной обработки, часто включают в себя компоненты, которые используются в ограниченных количествах, возможно, для прототипов, таких как изготовленные по индивидуальному заказу валы и крепежные детали.

Токарная обработка также обычно используется в качестве вторичного процесса для добавления или улучшения характеристик деталей, изготовленных с использованием другого процесса. Благодаря высоким допускам и чистоте поверхности, которую может предложить токарная обработка, она идеально подходит для добавления точных вращательных элементов к детали, основная форма которой уже сформирована.

Токарные операции

Токарная обработка является наиболее распространенной операцией токарной обработки. В процессе токарной обработки режущий инструмент удаляет материал с внешнего диаметра вращающейся заготовки. Основной целью токарной обработки является уменьшение диаметра заготовки до желаемого размера. Существует два вида токарной обработки: черновая и чистовая.

Различные операции могут быть выполнены с заготовкой во время технологического цикла для получения желаемой формы детали. Эти операции можно разделить на внешние и внутренние.

Внешние операции изменяют внешний диаметр детали, а внутренние операции изменяют внутренний диаметр. Каждая из следующих операций определяется типом используемой фрезы и траекторией, по которой эта фреза удаляет материал с заготовки.

Специальные токарные операции (внешние)

- Токарная обработка. Одноточечный токарный инструмент перемещается в осевом направлении вдоль стороны заготовки, удаляя материал для формирования различных элементов, включая ступеньки, конусы, фаски и контуры.

Эти элементы обычно обрабатываются с небольшой радиальной глубиной резания, и выполняется несколько проходов, пока не будет достигнут конечный диаметр.

Эти элементы обычно обрабатываются с небольшой радиальной глубиной резания, и выполняется несколько проходов, пока не будет достигнут конечный диаметр. - Коническая токарная обработка. Коническое точение позволяет получить цилиндрическую форму, диаметр которой постепенно уменьшается от одного конца к другому.

- Жесткое точение. Твердая токарная обработка — это тип токарной обработки материалов с твердостью по Роквеллу C выше 45. Обычно он выполняется после термообработки заготовки. Процесс предназначен для замены или ограничения традиционных операций шлифования. Твердое точение, применяемое исключительно для снятия припуска, выгодно конкурирует с черновым шлифованием. Однако, когда он применяется для отделки, где форма и размер имеют решающее значение, шлифовка предпочтительнее.

- Облицовка. Одноточечный токарный инструмент перемещается радиально вдоль конца заготовки, удаляя тонкий слой материала для получения гладкой плоской поверхности.

Глубина торца, обычно очень маленькая, может быть обработана за один проход или может быть достигнута за счет обработки на меньшей осевой глубине резания и выполнения нескольких проходов.

Глубина торца, обычно очень маленькая, может быть обработана за один проход или может быть достигнута за счет обработки на меньшей осевой глубине резания и выполнения нескольких проходов. - Расставание. Подобно нарезанию канавок, одноточечный отрезной инструмент перемещается радиально в сторону заготовки и продолжается до тех пор, пока не будет достигнут центр или внутренний диаметр заготовки, таким образом отделяя или отрезая часть заготовки.

- Нарезка канавок. Одноточечный токарный резец перемещается радиально в сторону заготовки, нарезая канавку, равную по ширине режущему инструменту. Можно сделать несколько надрезов для формирования канавок, превышающих ширину инструмента, а специальные инструменты можно использовать для создания канавок различной геометрии.

Неспецифические операции (внутренние)

- Сверление. Расточный инструмент входит в заготовку в осевом направлении и выполняет разрез по внутренней поверхности для формирования различных элементов, таких как ступеньки, конусы, фаски и контуры.

Расточной инструмент представляет собой одноточечный режущий инструмент, который можно настроить на резку нужного диаметра с помощью регулируемой расточной головки. Сверление обычно выполняется после сверления отверстия, чтобы увеличить диаметр или получить более точные размеры.

Расточной инструмент представляет собой одноточечный режущий инструмент, который можно настроить на резку нужного диаметра с помощью регулируемой расточной головки. Сверление обычно выполняется после сверления отверстия, чтобы увеличить диаметр или получить более точные размеры. - Бурение. Используется для удаления материала с внутренней стороны заготовки. В этом процессе используются стандартные сверла, стационарно удерживаемые в задней бабке или револьверной головке токарного станка. Процесс может выполняться отдельно доступными сверлильными станками.

- Накатка. Вырезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки или в качестве визуального улучшения с помощью специального инструмента для накатки.

- Рассверливание. Операция по размеру, при которой небольшое количество металла удаляется из уже просверленного отверстия. Это делается для изготовления внутренних отверстий очень точных диаметров.

Например, отверстие диаметром 6 мм просверливается сверлом диаметром 5,9 мм.сверлом на 8 мм, а затем рассверливают до точных размеров.

Например, отверстие диаметром 6 мм просверливается сверлом диаметром 5,9 мм.сверлом на 8 мм, а затем рассверливают до точных размеров. - Нарезание резьбы. Одноточечный резьбонарезной инструмент, обычно с заостренной на 60 градусов вершиной, перемещается в осевом направлении вдоль боковой поверхности заготовки, нарезая резьбу на внешней поверхности. Резьба может быть нарезана до заданной длины и шага и может потребовать выполнения нескольких проходов.

- Многоугольная токарная обработка. В котором некруглые формы обрабатываются без прерывания вращения сырья.

Параметры резания

При токарной обработке скорость и движение режущего инструмента определяются несколькими параметрами. Эти параметры выбираются для каждой операции на основе материала заготовки, материала инструмента, размера инструмента и т. д.

- Рабочая подача – Расстояние, на которое режущий инструмент или заготовка продвигается за один оборот шпинделя, измеряется в дюймах на оборот (IPR).

В некоторых операциях инструмент входит в заготовку, а в других — заготовка входит в инструмент. Для многолезвийного инструмента подача при резании также равна подаче на зуб, измеренной в дюймах на зуб (IPT), умноженной на количество зубьев на режущем инструменте.

В некоторых операциях инструмент входит в заготовку, а в других — заготовка входит в инструмент. Для многолезвийного инструмента подача при резании также равна подаче на зуб, измеренной в дюймах на зуб (IPT), умноженной на количество зубьев на режущем инструменте. - Скорость резания – Скорость поверхности заготовки относительно кромки режущего инструмента во время резания, измеряется в поверхностных футах в минуту (SFM).

- Скорость шпинделя – Скорость вращения шпинделя и заготовки в оборотах в минуту (об/мин). Скорость шпинделя равна скорости резания, деленной на длину окружности обрабатываемой детали. Чтобы поддерживать постоянную скорость резания, скорость шпинделя должна варьироваться в зависимости от диаметра резания. Если скорость шпинделя поддерживается постоянной, то скорость резания будет меняться.

- Скорость подачи – Скорость движения режущего инструмента относительно заготовки при резке. Скорость подачи измеряется в дюймах в минуту (IPM) и является произведением рабочей подачи (IPR) и скорости вращения шпинделя (RPM).

- Осевая глубина резания – Глубина инструмента по оси заготовки при резке, как при торцевании. Большая осевая глубина резания потребует низкой скорости подачи, иначе это приведет к высокой нагрузке на инструмент и сокращению срока службы инструмента. Поэтому элемент обычно обрабатывается за несколько проходов, поскольку инструмент перемещается на заданную осевую глубину резания для каждого прохода.

- Радиальная глубина резания – Глубина резания инструмента по радиусу заготовки при выполнении резания, например, при токарной или расточной операции. Большая радиальная глубина резания потребует низкой скорости подачи, иначе это приведет к высокой нагрузке на инструмент и сокращению срока службы инструмента. Поэтому элемент часто обрабатывается в несколько этапов по мере перемещения инструмента на радиальную глубину резания.

Инструменты

Различные углы, формы и размеры однолезвийного режущего инструмента напрямую связаны с поверхностью заготовки, получаемой во время операций механической обработки. Существуют различные типы углов, такие как передний угол, боковой передний угол, угол режущей кромки, задний угол, радиус вершины, которые существуют и могут различаться по отношению к заготовке.

Существуют различные типы углов, такие как передний угол, боковой передний угол, угол режущей кромки, задний угол, радиус вершины, которые существуют и могут различаться по отношению к заготовке.

Существует также много форм однолезвийных режущих инструментов, таких как V-образная и квадратная. Для удержания режущего инструмента во время работы обычно используется специальный держатель инструмента.

Часто задаваемые вопросы.

Что такое поворот?

Токарная обработка — это процесс обработки, при котором режущий инструмент, обычно невращающийся резец, описывает спиральную траекторию движения инструмента, перемещаясь более или менее линейно, в то время как заготовка вращается.

Что такое токарная обработка?

Токарная обработка — это форма механической обработки , процесс удаления материала, который используется для создания вращающихся деталей путем вырезания ненужного материала. Для токарного процесса требуется токарный станок или токарный станок, заготовка, приспособление и режущий инструмент.

Для токарного процесса требуется токарный станок или токарный станок, заготовка, приспособление и режущий инструмент.

5 Краткие сведения о токарной обработке в производстве

Производственные компании используют различные процессы механической обработки для деформации и придания формы металлическим заготовкам, одним из которых является токарная обработка. Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности.

#1) Выполняется с использованием одного из старейших обрабатывающих инструментов

Токарная обработка выполняется с использованием одного из старейших в мире обрабатывающих инструментов — токарного станка. Контейнер — это, по сути, горизонтальный верстак, предназначенный для удержания и вращения заготовки. Существуют различные типы токарных станков, в некоторых из которых используется различная конфигурация компонентов. Несмотря на это, все они удерживают и вращают заготовку относительно насадки инструмента. Токарные станки считаются одним из старейших в мире станков, их происхождение восходит к 1300 г. до н.э.

Существуют различные типы токарных станков, в некоторых из которых используется различная конфигурация компонентов. Несмотря на это, все они удерживают и вращают заготовку относительно насадки инструмента. Токарные станки считаются одним из старейших в мире станков, их происхождение восходит к 1300 г. до н.э.

#2) Поддерживает алмазные режущие инструменты

Некоторые токарные станки поддерживают режущий инструмент с алмазным наконечником. Термин «алмазная токарная обработка» относится к использованию токарного станка с режущим инструментом с алмазным наконечником. Алмазы, конечно, исключительно прочны. Поэтому они способны резать твердые материалы. Алмазное точение используется для создания лазеров, телескопов и других оптических изделий.

#3) Производит стружку

Стружка — это побочный продукт, который естественным образом образуется при токарной обработке. Металлическая стружка, также известная как стружка, состоит из мелких кусочков металла. Во время точения режущий инструмент токарного станка удаляет материал с заготовки. Заготовка будет вращаться относительно режущего инструмента, что приведет к удалению части материала. Этот избыток материала известен как стружка или стружка.

Во время точения режущий инструмент токарного станка удаляет материал с заготовки. Заготовка будет вращаться относительно режущего инструмента, что приведет к удалению части материала. Этот избыток материала известен как стружка или стружка.

#4) Отличается от фрезерования

Многие ошибочно полагают, что токарная обработка — это то же самое фрезерование. В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

#5) 3 Основные токарные процессы

Все токарные процессы определяются использованием стационарного режущего инструмента и вращающейся заготовки. При этом существует три основных типа процесса токарной обработки.