Отпуск термообработка: Отпуск металла

Содержание

Отпуск металла

Отпуск металла

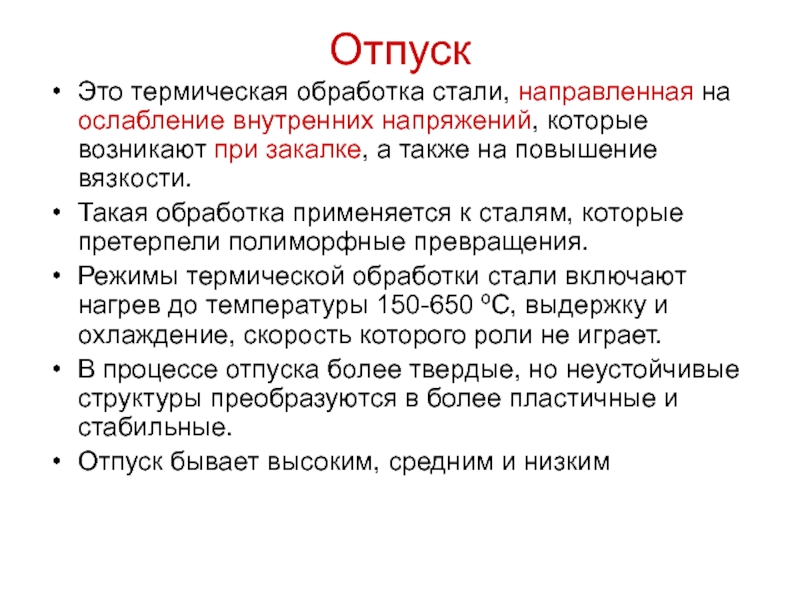

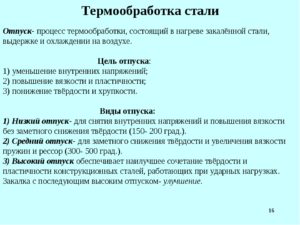

Отпуск — это разновидность термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств.

| Виды отпуска металла |

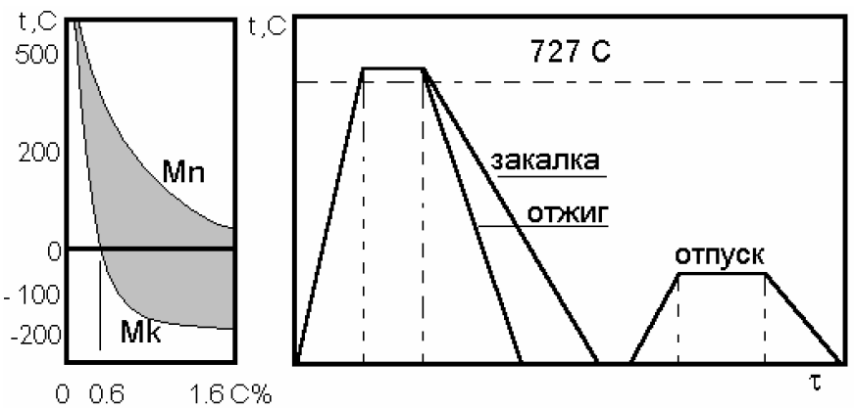

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики.

| Низкий отпуск стали |

Низкий отпуск стали производится при температуре до 250°С. При этом процессе из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита. Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается.

Низкому отпуску подвергают инструментальные железоуглеродистые материалы (режущий и мерительный инструмент), а также стали, которые подвергались цементации, нитроцементации. Часто низкий отпуск делают для сталей после термообработки токами высокой частоты.

| Средний отпуск стали |

Средний отпуск проводится при температурах 350–400 °С. При этом из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональность (степень тетрагональности) решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая феррито-цементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При среднем отпуске снижается плотность дислокаций и уменьшаются внутренние напряжения в стали.

При этом из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональность (степень тетрагональности) решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая феррито-цементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При среднем отпуске снижается плотность дислокаций и уменьшаются внутренние напряжения в стали.

Средний отпуск применяется при термообработке упругих деталей: рессор, пружин и др.

| Высокий отпуск стали |

Во время высокого отпуск (450-550°С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс называется сфероидизацией.

Коагуляция и сфероидизация карбидов начинают происходить более интенсивно с температуры 400°С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется достаточно грубая феррито-цементитная смесь – перлит.

Высокий отпуск с температур 450-550°С применяется для большинства конструкционных сталей. Его широко используют при термообработке различных втулок, опор, крепежных изделий, работающих на растяжение-сжатие и других изделий, которые испытывают статические нагрузки.

| Тип отпуска | Время | Температура отпуска стали | Особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

| Отпускная хрупкость |

При отпуске некоторых сталей возможно протекание процессов, которые снижают ударную вязкость стали не меняя остальные механические свойства. Такое явление называется отпускной хрупкостью и наблюдается в температурных интервалах отпуска при 250–400ºС и 500–550ºС.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

Другое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов. Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава.

Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава.

Существует несколько способов борьбы с данной хрупкостью:

Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Отпуск (металлов) | это… Что такое Отпуск (металлов)?

ТолкованиеПеревод

- Отпуск (металлов)

- Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении.

Термин «О.» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см. Старение металлов). Основное назначение О.≈ достижение необходимых свойств стали, в особенности оптимального сочетания прочности, пластичности и ударной вязкости. С повышением температуры свойства стали изменяются постепенно, однако наблюдаются сравнительно узкие интервалы температур резкого их изменения. В соответствии с этими интервалами различают первое (100≈150° С), второе (250≈300° С) и третье (325≈400° С) превращения. При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.

Термин «О.» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см. Старение металлов). Основное назначение О.≈ достижение необходимых свойств стали, в особенности оптимального сочетания прочности, пластичности и ударной вязкости. С повышением температуры свойства стали изменяются постепенно, однако наблюдаются сравнительно узкие интервалы температур резкого их изменения. В соответствии с этими интервалами различают первое (100≈150° С), второе (250≈300° С) и третье (325≈400° С) превращения. При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.═ Большую роль в выяснении сущности процессов О. сыграли рентгеноструктурные исследования Г. В. Курдюмова, показавшие, что первое и третье превращения связаны с распадом мартенсита, а второе ≈ остаточного аустенита. Распад мартенсита в процессе О. при 100≈150° С имеет двухфазный характер; наряду с твёрдым раствором исходной концентрации появляется раствор, содержащий 0,25≈0,3% углерода.

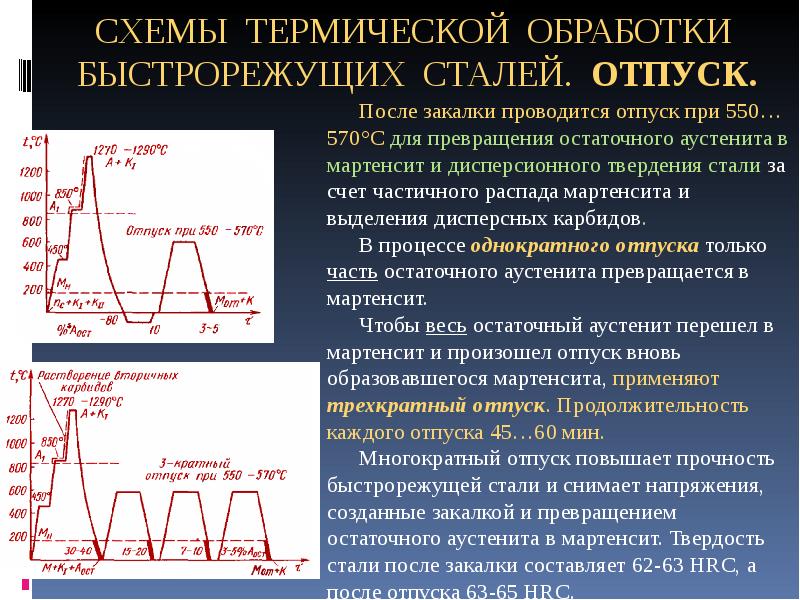

При О. в интервале температур до 200≈300° С из твёрдого раствора выделяется низкотемпературный карбид железа, а при более высоких температурах ≈ цементит. Традиционная классификация превращений при О. имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при О. к более высоким температурам. В сталях, легированных Mo, W, V, при О. в интервале температур 450≈550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение. В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.

При О. в интервале температур до 200≈300° С из твёрдого раствора выделяется низкотемпературный карбид железа, а при более высоких температурах ≈ цементит. Традиционная классификация превращений при О. имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при О. к более высоким температурам. В сталях, легированных Mo, W, V, при О. в интервале температур 450≈550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение. В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.═ Процессы, происходящие в закалённой стали при вылёживании и нагреве, на основании современных экспериментальных данных представляются следующим образом: перераспределение атомов углерода в мартенсите ≈ сток некоторой части атомов углерода к дислокациям и к границам мартенситных кристаллов, перемещения их в порах кристаллической решётки; распад мартенсита с образованием выделений той или иной карбидной фазы в зависимости от температуры О.

, легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала ≈ бейнитное и перлитное; превращение остаточного аустенита при охлаждении после О. (вторичная закалка).

, легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала ≈ бейнитное и перлитное; превращение остаточного аустенита при охлаждении после О. (вторичная закалка).═ С повышением температуры О. твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр). При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О.

при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.═ Лит.: Курдюмов Г. В., Явления закалки и отпуска стали, М., 1960; его же, О кристаллической структуре закаленной стали, в сборнике: Проблемы металловедения и физики металлов, сб. 9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960.

═ Р. И. Энтин.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Игры ⚽ Поможем сделать НИР

- Отпуск (ежегодное время отдыха)

- Отпуск (по беременности и родам)

Полезное

Объяснение закалки | Определение, процесс, преимущества и прочее

Отпуск — это один из многих процессов термической обработки сплавов на основе железа. Эти процессы изменяют физические и механические свойства, такие как внутренняя структура металла, пластичность, твердость, ударная вязкость, обрабатываемость, формуемость, эластичность и прочность.

Нам нужны эти изменения, чтобы обеспечить пригодность металлов для их применения и условий эксплуатации. Без термической обработки невозможно использовать металлы на полную мощность в большинстве систем.

В этой статье мы рассмотрим процесс закалки. Давай начнем.

Что такое закалка?

Отпуск, также называемый волочением, — это процесс термической обработки, при котором компоненты нагреваются и выдерживаются при заданной температуре ниже критической точки в течение определенного времени. Затем компоненты охлаждают до комнатной температуры в неподвижном воздухе.

Как и другие процессы термообработки, такие как отжиг и нормализация, процесс отпуска изменяет нежелательные механические свойства металла, чтобы они больше соответствовали предлагаемому применению.

Отпуск влияет на механические свойства всего компонента от поверхности до сердцевины. Но возможен и частичный отпуск на индукционных установках.

Закаленные металлы полезны в приложениях, требующих определенного уровня гибкости от их компонентов.

Этот процесс термообработки может также использоваться для снижения твердости недавно сваренных компонентов. Высокая локальная температура в процессе сварки может привести к высокой твердости в зонах термического влияния. Закалка может помочь нам уменьшить эти участки с высокой твердостью.

Теоретически отпуск можно проводить для широкого круга металлов, но обычно он связан с углеродистой сталью, поскольку немногие другие металлы реагируют на этот метод термообработки так же, как сталь.

Когда используется отпуск?

Отпуск чаще всего проводят после процессов закалки. В этих процессах материал нагревается выше верхней критической температуры с последующим быстрым охлаждением, также известным как закалка. Закалка – это погружение стали в масло, горячую воду или нагнетаемый воздух.

Такая операция делает материал твердым и хрупким, в некоторых случаях хрупким, как стекло. Хотя во многих случаях требуется высокая твердость, сопровождающая ее повышенная хрупкость нежелательна.

Для снижения хрупкости и восстановления пластичности металлы повторно нагревают, на этот раз до более низких температур (выше 200°С). Это помогает нам найти баланс между твердостью и пластичностью. Скорость охлаждения при отпуске также ниже, чем при закалке.

Для достижения наилучших результатов процесс отпуска следует проводить сразу после закалки. Это помогает избежать хрупкости, проявляющейся в процессе закалки.

Следует иметь в виду, что любые ошибки в процессе могут повредить, деформировать или деформировать материал.

Закалка также проводится, когда материал затвердевает другими способами, такими как процесс сварки. Это также работает для нагартованных материалов. Это материалы, которые стали твердыми в результате таких процессов, как гибка, сверление, формование, штамповка и прокатка.

Процесс отпуска

Как и другие процессы термообработки, процесс отпуска происходит в три этапа. Эти этапы:

Отопление

Жилище

Охлаждение

Отопление

На этом этапе мы нагреваем металл до заданной температуры между комнатной и нижней критической температурой. Эта температура является нашей температурой отпуска.

Эта температура является нашей температурой отпуска.

Нагрев до точной температуры должен происходить с контролируемой скоростью, поскольку слишком быстрый нагрев металла может привести к растрескиванию. Подходящая температура варьируется в зависимости от типа стали и желаемого изменения свойств. Например, инструментальные стали закаляются при температуре около 200-300°С, пружинные стали при 300-400° и конструкционные стали при 450-650°С .

Обычно металл нагревают в печи (газовой, электрической или индукционной) в присутствии инертного газа или вакуума для предотвращения окисления. Но некоторые стали закаляются в соляных ваннах или даже в присутствии воздуха.

Выбранная атмосфера также влияет на поверхность компонентов.

Жилой

Как только металл достигает желаемой температуры ниже критической точки, его необходимо выдерживать при этой температуре в течение заданного времени. Продолжительность зависит от типа стали, поперечных сечений компонентов, размера загрузки и требуемых механических свойств.

В зависимости от температуры отпуска и времени выдержки изменяются механические свойства закаленной стали.

Пластичность, ударная вязкость и ударная вязкость увеличиваются при более высоких температурах и времени выдержки. Однако предел прочности при растяжении будет снижаться с повышением температуры.

Влияние на твердость зависит от доли различных фаз, таких как мартенсит, остаточный аустенит и графитовые узелки. По мере увеличения времени пребывания в печи количество мартенситной фазы уменьшается, а уровень остаточного аустенита увеличивается. Поскольку аустенитная фаза относительно мягче, твердость всего компонента снижается.

Охлаждение

Этап охлаждения так же важен, как и первые два. В процессе охлаждения компонент охлаждается, как правило, в присутствии воздуха заданным образом.

Скорость и используемый метод охлаждения зависят от различных факторов. При закалке охлаждение обычно происходит на неподвижном воздухе.

Краски для закалки

Когда мы нагреваем металлические изделия, они подвергаются окислению. Это приводит к появлению различных цветов на поверхности металла. Полученный цвет указывает на температуру отпуска.

Цвета варьируются от светло-желтого до различных оттенков синего. Полный список цветов, получаемых в различных температурных диапазонах, выглядит следующим образом:

| Темперирующая краска | Температура в градусах Цельсия | Температура в F | Общие приложения |

|---|---|---|---|

| Бледно-желтый | 175 – 205 | 347 – 401 | Граверы, бритвы, скребки |

| Солома | 205 – 225 | 401 – 437 | Кромочные инструменты, ножи, развертки, перфораторы |

| Желтый | 225 – 250 | 437 – 482 | Ножи рубанка, разметчики |

| Коричневый | 250 – 265 | 482 – 509 | Долота, штампы, сверла, молотки, пресс-инструменты |

| Фиолетовый | 265 – 285 | 509 – 545 | Пробойники, хирургические инструменты |

| Синий | 285 – 305 | 545 – 581 | Отвертки, гаечные ключи |

| Голубой | 305 – 335 | 581 – 635 | Шестерни, конструкционная сталь, пружины, пилы по дереву |

| Серо-синий | 335 – 375 | 635 – 707 | Конструкционная сталь, пружины, пилы по дереву |

Однако эти цвета не всегда указывают точную температуру отпуска. Многие другие факторы, такие как легирующие элементы, атмосфера, качество поверхности и продолжительность отпуска, влияют на окончательный цвет. Например, коррозионностойкие стали менее склонны к окислению и, следовательно, достигают определенных цветов отпуска при более высоких температурах, чем их более подверженные коррозии аналоги.

Многие другие факторы, такие как легирующие элементы, атмосфера, качество поверхности и продолжительность отпуска, влияют на окончательный цвет. Например, коррозионностойкие стали менее склонны к окислению и, следовательно, достигают определенных цветов отпуска при более высоких температурах, чем их более подверженные коррозии аналоги.

Таким образом, не рекомендуется использовать эту таблицу для точного определения температуры отпуска. Эти цвета следует рассматривать только как указание для оценки температуры поверхности металла во время отпуска.

Преимущества закалки

Повышенная пластичность и гибкость

Пониженная хрупкость

Избыточная жесткость может быть отрегулирована до приемлемого уровня

Улучшенная микроструктура, повышающая прочность металла

Снимает внутренние напряжения, возникшие в результате предыдущих операций. Остаточные напряжения, если их не остановить, могут вызвать водородное растрескивание.

Повышенная износостойкость поверхности и сердцевины. Закаленная сталь прочна и долговечна.

Повышенная обрабатываемость и формуемость для последующих процессов

Повышенная прочность

Закалка происходит быстрее, чем процесс отжига. Закаленная сталь также тверже и прочнее отожженной стали

Заключение

Если вам нужна английская булавка или вы хотите построить стадион на 80 000 мест, закалка незаменима. Он по-прежнему остается одним из наиболее важных и широко используемых процессов термообработки во многих различных областях применения стали.

По мере того, как мы продвигаемся вперед в создании конструкций, которые становятся все более сложными, чем когда-либо, использование закаленных компонентов в производстве и строительстве со временем будет только увеличиваться.

Отпуск. Закалка и отпуск

Отпуск представляет собой низкотемпературный (ниже A1) процесс термической обработки, обычно выполняемый после нейтральной закалки, двойной закалки, атмосферного науглероживания, карбонитрации или индукционной закалки для достижения желаемого соотношения твердость/вязкость.

Преимущества

Максимальная твердость марки стали, полученная закалкой, придает материалу низкую ударную вязкость. Закалка снижает твердость материала и повышает его ударную вязкость. Посредством отпуска вы можете адаптировать свойства материалов (соотношение твердость/вязкость) к конкретному применению.

Применение и материалы

Отпуск можно разделить на три основные группы:

- Низкотемпературный (160-300°C): используется для поверхностного упрочнения компонентов и инструментальных сталей для холодной обработки. Обычно требования к твердости составляют около 60 HRC.

- Отпуск пружинных сталей (300-500°C): используется для пружинных сталей или аналогичных применений. Обычно требования к твердости составляют около 45 HRC.

- Высокотемпературный (500°C или выше): используется для закаленных и отпущенных сталей, инструментальных сталей для горячей обработки и быстрорежущих сталей. Твердость варьируется от 300HB до 65HRC в зависимости от материала.

Описание процесса

Температура отпуска может варьироваться в зависимости от требований и марки стали от 160°C до 500°C или выше. Закалку обычно проводят в печах, которые могут быть оснащены защитным газом. Защитный газ предотвратит окисление поверхности во время процесса и в основном используется при более высоких температурах. Для некоторых марок сталей большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре. В зависимости от марки стали в определенных температурных интервалах может возникать явление, известное как отпускная хрупкость. Отпуска внутри этого температурного интервала обычно следует избегать. Эти области показаны в каталогах стали поставщиков стали, а также наиболее подходящая температура в зависимости от требований к твердости.

Сопутствующие услуги

Атмосферная цементация

Нейтральная закалка

Карбонитрация

Индукционная закалка

Свяжитесь с нами для цитаты.

Отпуск представляет собой низкотемпературный (ниже A1) процесс термической обработки, обычно выполняемый после нейтральной закалки, двойной закалки, атмосферного науглероживания, карбонитрации или индукционной закалки для достижения желаемого соотношения твердость/вязкость.

Преимущества

Максимальная твердость марки стали, полученная закалкой, придает материалу низкую ударную вязкость. Закалка снижает твердость материала и повышает его ударную вязкость. Посредством отпуска вы можете адаптировать свойства материалов (соотношение твердость/вязкость) к конкретному применению.

Применение и материалы

Отпуск можно разделить на три основные группы:

- Низкотемпературный (160-300°C): используется для поверхностного упрочнения компонентов и инструментальных сталей для холодной обработки. Обычно требования к твердости составляют около 60 HRC.

- Отпуск пружинных сталей (300-500°C): используется для пружинных сталей или аналогичных применений.

Обычно требования к твердости составляют около 45 HRC.

Обычно требования к твердости составляют около 45 HRC. - Высокотемпературный (500°C или выше): используется для закаленных и отпущенных сталей, инструментальных сталей для горячей обработки и быстрорежущих сталей. Твердость варьируется от 300HB до 65HRC в зависимости от материала.

Описание процесса

Температура отпуска может варьироваться в зависимости от требований и марки стали от 160°C до 500°C или выше. Закалку обычно проводят в печах, которые могут быть оснащены защитным газом. Защитный газ предотвратит окисление поверхности во время процесса и в основном используется при более высоких температурах. Для некоторых марок сталей большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре. В зависимости от марки стали в определенных температурных интервалах может возникать явление, известное как отпускная хрупкость. Отпуска внутри этого температурного интервала обычно следует избегать.