Отжиг это: что это, виды, назначение и методы технологии

Содержание

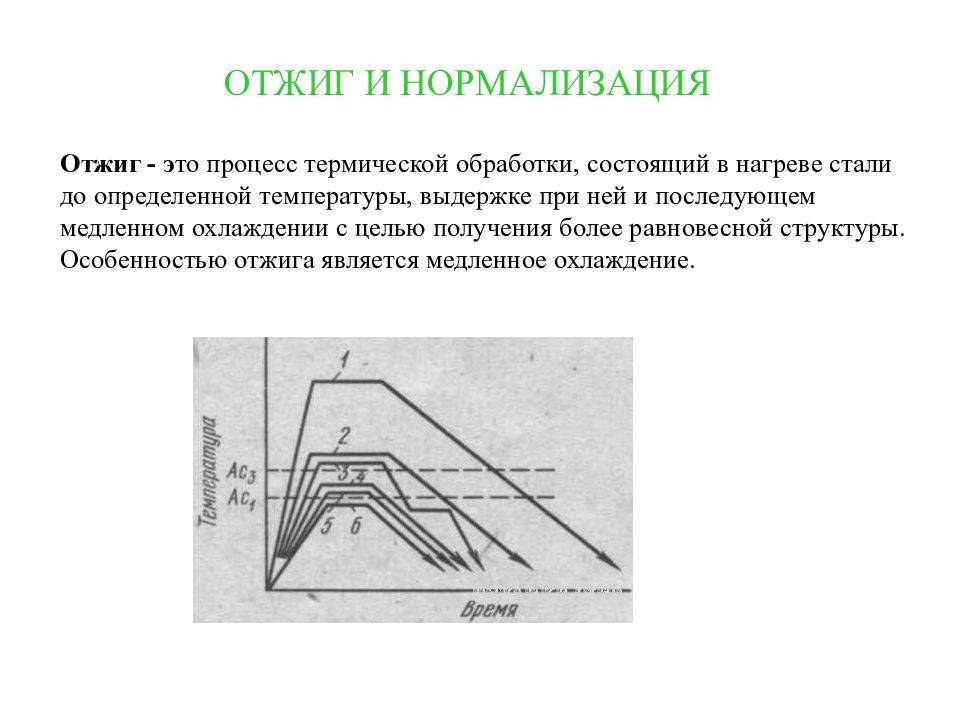

Отжиг и нормализация стали — Технарь

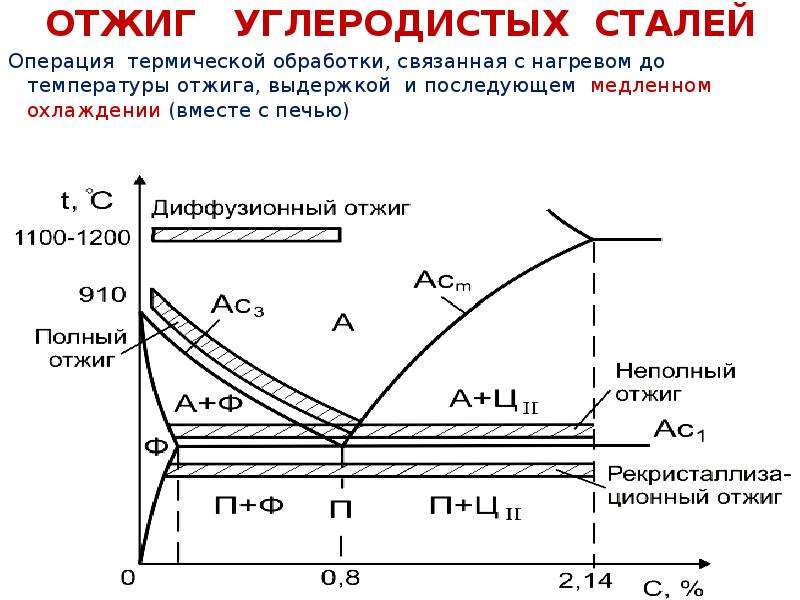

Отжиг — это первичная операция термической обработки, при которой стали нагревают до определенных температур, выдерживают при этих температурах и затем медленно охлаждают вместе с печью.

Цель и назначение отжига так же разнообразны, как и выполнение. Отжиг применяют для снятия внутренних напряжений, повышения механических свойств металла, улучшения обрабатываемости режущим инструментом, снижения твердости и для подготовки структуры к дальнейшей термической обработке.

В зависимости от температуры нагрева и назначения различают следующие виды отжига: полный, неполный, отжиг на зернистый перлит, изотермический, диффузионный и т. д.

Полный отжиг

Полный отжиг осуществляется главным образом после горячей механической обработки и литья углеродистых и легированных сталей. Основной целью полного отжига кованых и литых деталей является измельчение зерна, смягчение металла для улучшения его обработки режущим инструментом и устранение внуренних напряжений. Это достигается нагревом, не превышающим 20-40°С верхней критической точки АСз, и медленным охлаждением.

Это достигается нагревом, не превышающим 20-40°С верхней критической точки АСз, и медленным охлаждением.

Температуру нагрева для деталей, изготовленных из углеродистых сталей, определяют по диаграмме состояния, а для легированных сталей — по положению их критической точки АСз, имеющейся в справочных таблицах.

Время выдержки при температуре отжига обычно складывается из времени, необходимого для полного прогрева всей массы деталей, и времени, нужного для окончания структурных превращений. После отжига сталь медленно охлаждают вместе с печью. Детали, изготовленные из углеродистой стали, охлаждают со скоростью 180-200°С в час, из низколегированных сталей — со скоростью 90-100°С в час, из высоколегированных — со скоростью примерно 50°С в час. Высоколегированные стали целесообразнее подвергать изотермическому отжигу.

В результате полного отжига деталей, изготовленных из доэвтектоидной углеродистой стали, получается пластинчатый перлит, а зерна феррита располагаются в виде разорванной сетки.

Структура фасонных литых деталей, изготовленных из стали с содержанием углерода от 0,15 до 0,45%, обычно неоднородна, т. е. состоит из очень крупных и мелких зерен, а механические свойства такой стали неудовлетворительны. Поэтому для повышения механических свойств, измельчения зерна и снятия внутренних напряжений литые детали нужно обязательно подвергать полному отжигу.

Неполный отжиг. Если до отжига структура стали была удовлетворительная, но сталь обладает повышенной твердостью и в деталях имеются внутренние напряжения, то целесообразнее применять неполный отжиг. Детали при таком отжиге нагревают при температуре, немного превышающей точку ACl. Неполный отжиг изменяет структуру перлита, однако, структура феррита может оставаться неизменной. Внутренние напряжения снимаются полностью, и сталь получает пониженную твердость и хорошо обрабатывается механически.

Отжиг на зернистый перлит (сфероидизация). Заэвтектоидные высокоуглеродистые инструментальные стали со структурой пластинчатого перлита имеют плохую обрабатываемость режущим инструментом. Поэтому заэвтектоидные углеродистые и легированные стали подвергают отжигу только на зернистый перлит.

Заэвтектоидные высокоуглеродистые инструментальные стали со структурой пластинчатого перлита имеют плохую обрабатываемость режущим инструментом. Поэтому заэвтектоидные углеродистые и легированные стали подвергают отжигу только на зернистый перлит.

Получение зернистого перлита достигается специальным видом отжига, близким по своему режиму к неполному отжигу. Сталь нагревают немного выше ACl с последующим охлаждением сначала до 700°С, затем до 550-600°С и далее на воздухе. Особенно важным для получения зернистого перлита является точное соблюдение температурного режима, так как при очень медленном охлаждении зернистый перлит получается с крупными зернами, а часто с отдельными пластинками перлита, а при более быстром охлаждении образуется мелкозернистый (точечный) перлит. Поэтому для получения зернистого перлита целесообразно применять циклический или маятниковый отжиг. При таком отжиге сталь нагревают до 760-780°С, после небольшой выдержки охлаждают имеете с печью до 680 — 700°С и затем снова повторяют весь цикл несколько раз.

Изотермический отжиг. Этот вид отжига заключается в нагреве стали на 30-50°С выше точки Ас3, охлаждении до температуры несколько ниже точки Аr1, изотермической выдержке при этой температуре для полного превращения аустенита и последующем охлаждении на воздухе. Изотермический отжиг позволяет сокращать продолжительность циклов, используемых при обычном отжиге высоколегированной стали, с 15-30 до 4-7 час. и дает однородную структуру. Такой отжиг особенно необходим для высокохромистых сталей с устойчивым аустенитом.

Диффузионный отжиг (гомогенизация). Он производится для устранения или уменьшения химической неоднородности, получаемой при затвердевании стальных слитков (дендритная ликвация). Выравнивание химического состава стали и уничтожение дендритной ликвации осуществляется путем диффузии (перемещения) атомов примесей из мест с высокой концентрацией в места с низкой концентрацией. Для обеспечения хороших условий диффузии атомов диффузионный отжиг стали, проводят при высоких температурах (1100-1200°С), с длительной выдержкой (от 10 до 15 час.) и медленным охлаждением.

Для обеспечения хороших условий диффузии атомов диффузионный отжиг стали, проводят при высоких температурах (1100-1200°С), с длительной выдержкой (от 10 до 15 час.) и медленным охлаждением.

Длительная выдержка при высокой температуре приводит к укрупнению зерен. Для измельчения зерен после диффузионного отжига часто применяют обыкновенный отжиг. Такому отжигу подвергают слитки хромоникелевых, марганцовистых и других высококачественных сталей.

Рекристаллизационный (разупрочняющий) отжиг. При деформации стали в холодном состоянии происходит ее наклеп. Зерна феррита и перлита вытягиваются по направлению деформации. Вследствие этого наклепа искажается кристаллическая решетка, сталь становится более жесткой, твердой и пластичность ее резко падает. Для восстановления пластичности и устранения наклепа деформированную сталь (обычно листовую) подвергают рекристаллизационному отжигу. Отжиг обычно производят при температуре 650-680°С, в результате чего вместо старых вытянутых зерен в исходной структуре образуются новые, равноосные зерна и сталь становится мягкой и вязкой.

Для сохранения чистой и блестящей поверхности холоднокатаных стальных листов и ленты рекристаллизационный отжиг производят в печах с нейтральной (не окисляющей) атмосферой.

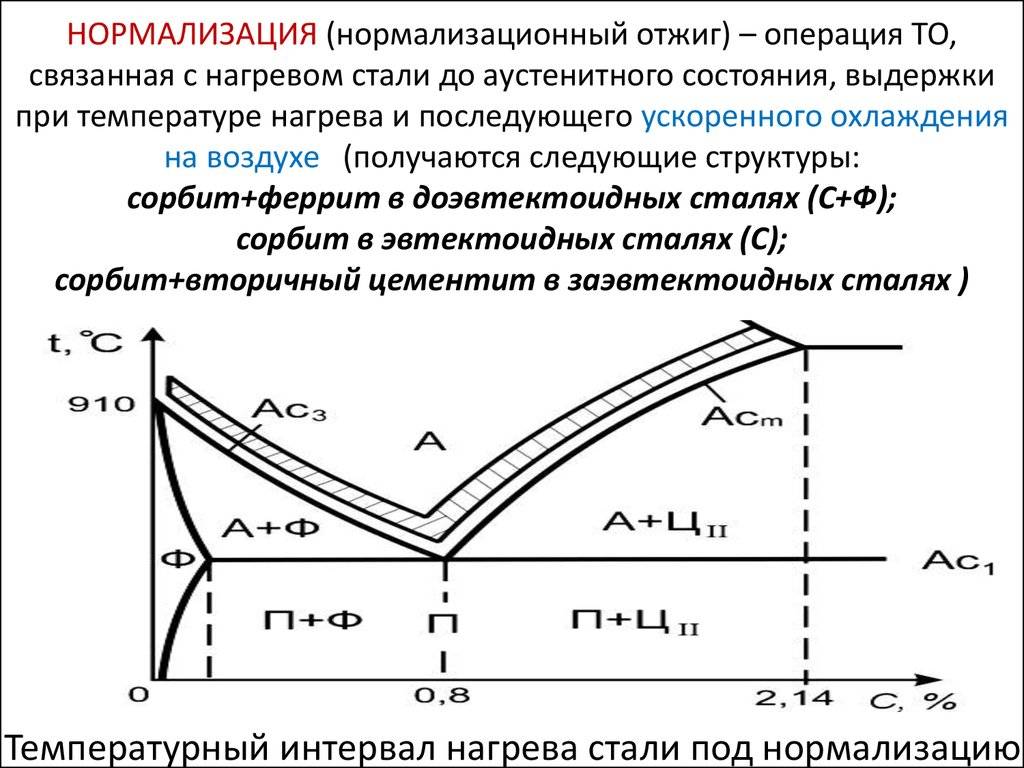

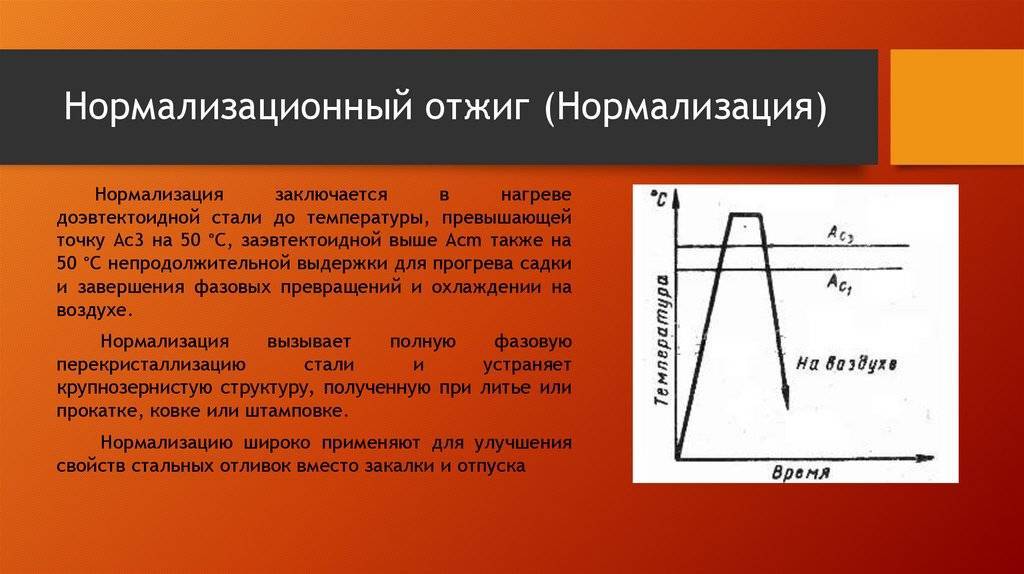

Нормализация. Термическую операцию, при которой сталь нагревают до температуры 30-50°С выше верхних критических точек АСз и Аст, выдерживают при этой температуре и затем охлаждают на спокойном воздухе, называют нормализацией.

Нормализацией устраняют внутренние напряжения и наклеп, повышают механические свойства и подготовляют структуру стали для окончательной термической обработки.

При нормализации превращение аустенита происходит с большей степенью переохлаждения, чем при отжиге, поэтому перлит имеет более тонкую структуру. В результате нормализации сталь получает нормальную, однородную мелкозернистую структуру. При нормализации среднеуглеродистых и малолегированных сталей образуется структура сорбитообразного перлита или сорбита и свободного феррита. При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной. Например, у хромистой стали 40Х после отжига σь = 65,5 кгс/мм2, δ = 21%, ак=5,6 кгсм/см2, а после нормализации σь =75,4 кгс/мм2; δ = 20,9%; ак = 7,8 кгсм/см2. Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать.

При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной. Например, у хромистой стали 40Х после отжига σь = 65,5 кгс/мм2, δ = 21%, ак=5,6 кгсм/см2, а после нормализации σь =75,4 кгс/мм2; δ = 20,9%; ак = 7,8 кгсм/см2. Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать.

Дефекты и брак при отжиге и нормализации. В процессе отжига и нормализации может возникать неисправимый и исправимый брак (дефекты). Наиболее распространенными видами дефектов и брака являются: окисление, обезуглероживание, перегрев и пережог стали.

Окисление. При нагреве в пламенных или электрических печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина. С повышением температуры и времени, выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла, но и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют или травлением в серной кислоте, или очисткой в дробеструйных установках.

При нагреве в пламенных или электрических печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина. С повышением температуры и времени, выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла, но и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют или травлением в серной кислоте, или очисткой в дробеструйных установках.

Обезуглероживание. Обезуглероживание, т. е. выгорание углерода с поверхности деталей, всегда происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали.

Кроме того, детали с обезуглероженной поверхностью, склонны к закалочным (трещинам и короблению. Особенно большое обезуглероживание наблюдается при нагреве металла в электрических печах.

Для предохранения деталей от окисления, а следовательно и от обезуглероживания, в процессе отжига, нормализации и закалки применяют неокисляющие (контролируемые) атмосферы.

Для защиты деталей и заготовок от окисления и обезуглероживания при высоких температурах в рабочее пространство печи вводят защитные газы. Можно также создать защитную (контролируемую) атмосферу, которая может быть науглероживающей.

Контролируемые атмосферы обычно вводят при отжиге или закалке в рабочее пространство печи. В зависимости от химического состава контролируемые атмосферы могут быть нейтральными,восстановительными или науглероживающими.

Контролируемые атмосферы получают различными методами: разложением аммиака на азот (25%) и водород (75%), газификацией древесного угля, осветительного керосина и т. п.

Наиболее универсальной и эффективной газовой средой является эндотермическая, получаемая в результате переработки природного газа в специальных установках-эндотермических генераторах.

Под эндотермической понимается атмосфера, получаемая в генераторах, где реакции протекают с поглощением тепла.

Эндотермическая атмосфера имеет следующий состав: ~ 20% СО;- 40% Н2;~40% N2.

Она может быть использована почти для всех термических и химико-термических операций, причем состав ее можно регулировать по точке росы.

Перегрев. Сталь перегревается при очень высокой температуре отжига и нормализации, а также при большой выдержке. При перегреве зерна в стали укрупняются, что ведет к снижению прочности, вязкости и образованию закалочных трещин. Такой дефект стали устраняют повторным правильным отжигом или нормализацией.

Пережог. При нагреве до высоких температур получается пережог стали, выражающийся в оплавлении поверхности деталей и окислении зерен. При высокой температуре нагрева кислород из окружающей печной атмосферы проникает внутрь нагретой стали, при этом границы зерен сильно окисляются. Сталь теряет пластические свойства, прочность и становится настолько хрупкой, что при малейших ударах разрушается. Пережженную сталь, исправить термической обработкой невозможно, поэтому она идет на переплавку.

Сталь теряет пластические свойства, прочность и становится настолько хрупкой, что при малейших ударах разрушается. Пережженную сталь, исправить термической обработкой невозможно, поэтому она идет на переплавку.

Отжиг стали: виды, технология, возможные дефекты

Из этого материала вы узнаете:

- Отжиг сталей первого рода

- Гомогенизационный (диффузионный) отжиг

- Рекристаллизационный отжиг стали

- Отжиг для снятия напряжений

- Полный отжиг доэвтектоидной стали

- Изотермический отжиг

- Неполный отжиг заэвтектоидных сталей

- Нормализационный отжиг

- Отжиг на зернистый перлит

- Дефекты и брак при отжиге и нормализации

Отжиг стали необходим для изменения свойств сплавов. Сначала изделие нагревают выше критической температуры, а затем медленно охлаждают. Такая операция термообработки позволяет получить однородную структуру, снять внутренние напряжения в металле, снизить твердость.

Такая операция термообработки позволяет получить однородную структуру, снять внутренние напряжения в металле, снизить твердость.

Температура нагрева зависит от химического состава стали и цели отжига. Время нагрева и остывания зависит от размеров изделия и, соответственно, веса. Для точности операции применяют справочные материалы и расчетные методы. Подробнее о видах отжига стали и особенностях технологии читайте в нашем материале.

Отжиг сталей первого рода

Различные типы отжига первого рода позволяют запускать гомогенизацию, рекристаллизацию, избавляют от остаточных напряжений, понижают степень твердости стали. Условия для конкретного процесса задаются в соответствии с начальным состоянием металла при помощи определенной температуры. Возможен нагрев в пределах или выше показателей, способствующих протеканию фазовых трансформаций.

Цель отжига стали состоит в сообщении материалу внутренней однородности, улучшении зернистости, обеспечении более равномерной кристаллической решетки, снятии остаточного напряжения. Последняя особенность проявляется после деформации металла при его обработке.

Последняя особенность проявляется после деформации металла при его обработке.

Назначением отжига стали является достижение следующих результатов:

- сообщение сплаву свойств, необходимых для дальнейшего термического воздействия;

- придание металлу характеристик, которые требуются для качественной обработки резанием, давлением;

- избавление сварных изделий, отливок от внутреннего напряжения, предотвращение утраты первоначальной формы;

- восстановление качества сплава после допущенных при закалке ошибок.

При отжиге стали горячую заготовку остужают без использования специальных сред, а необходимая степень повышения температуры определяется в соответствии с составом металла и запланированным эффектом.

Гомогенизационный (диффузионный) отжиг

Данный режим отжига создан для легированных сталей и призван уменьшить неоднородность дендритного или внутрикристаллитного характера. Из-за нее при обработке давлением проявляются:

Из-за нее при обработке давлением проявляются:

- хрупкость на излом;

- неравномерность характеристик в различных направлениях;

- слоистость излома;

- склонность к растрескиванию;

- недостаточная пластичность, вязкость.

Диффузионный отжиг стали проходит в несколько этапов:

- доведение металла до +1 200 °C, благодаря чему свойства структуры сплава выравниваются по всем направлениям;

- выдержка в течение 15–20 часов;

- быстрое снижение нагрева до +800…+820 °C и последующее постепенное естественное остывание материала.

Гомогенизация позволяет сформировать крупное зерно – его размеры потом уменьшают под воздействием температуры, давления.

Рекристаллизационный отжиг стали

Данный метод обработки подходит для металлов, деформированных посредством давления без повышения температуры. Такой тип отжига сталей нередко выполняет функцию окончательной или промежуточной стадии между этапами холодного деформирования. Основными процессами здесь считаются возврат и сама рекристаллизация.

Основными процессами здесь считаются возврат и сама рекристаллизация.

Под первым понимают любые перемены в тонкой структуре, при которых не наблюдается изменения микроструктуры сплава, иными словами – сохраняются габариты и форма зерен. Все искажения кристаллической решетки восстанавливают нагревом в пределах +300…+400 °С.

Рекристаллизация – это формирование и увеличение зерен, имеющих меньшее число дефектов в строении кристаллов. В большинстве случаев получающиеся кристаллы являются равноосными. Для углеродистых сталей разница между порогом рекристаллизации и плавления находится на уровне +670…+700 °С и рассчитывается как ТР ≈ (0,3-0,4) ТПЛ.

Отжиг для снятия напряжений

Этот подход используют для удаления остаточных напряжений, присутствующих в отливках, сварных, резаных изделиях после неоднородного охлаждения, пластического воздействия. Такие напряжения чреваты изменением размеров, деформацией готовых металлических предметов при хранении, транспортировке, использовании по назначению.

Снятие напряжений при помощи отжига стали предполагает использование такой температуры:

- +570…+600 °C для ходовых винтов, зубчатых колес, червяков с выдержкой в течение 2-3 часов после механической обработки, далее +160…+180 °C и выдержка 2-2,5 часа с момента завершения финишных мероприятий, направленных на снятие напряжений после шлифовки.

- +650…+700 °C для избавления металла от напряжений, вызванных проведением сварных работ.

Остаточные напряжения удается снизить посредством рекристаллизационного отжига, во время которого происходят описанные выше фазовые трансформации.

Полный отжиг доэвтектоидной стали

Полный отжиг стали предполагает нагрев выше критической точки А3 или окончания перекристаллизации, далее требуется выдержка на протяжении всех фазовых трансформаций и медленное охлаждение.

Превышение на 30–50 °C температуры А3 приводит к тому, что у стали формируется однофазная аустенитная структура с измельченным зерном, обеспечивающая повышенную вязкость и пластичность сплава. Более значительный нагрев вызывает увеличение размеров аустенитного зерна, из-за чего свойства заготовки оказываются хуже.

Более значительный нагрев вызывает увеличение размеров аустенитного зерна, из-за чего свойства заготовки оказываются хуже.

Температура и продолжительность выдержки зависят от типа изделий, способа их размещения в печи, высоты садки. Чтобы не допустить окисления и выгорания углерода в структуре стали после полного отжига, работу проводят в условиях защитной атмосферы.

Время остывания устанавливается в соответствии с химическим составом металла: чем большую устойчивость переохлажденного перлита он имеет, тем дольше его остужают. По этой причине после отжига температуру углеродистых сталей снижают на 100–150 °C в час, а легированных – всего на 40–60 °C за тот же отрезок времени.

Процесс остужения ускоряют, когда завершен распад аустенита в ферритной области. Для этого металл допускается содержать при естественных условиях. Если отжиг нацелен на удаление напряжений в изделиях, имеющих сложные формы, то обязательным условием становится их постепенное охлаждение в печи.

При помощи полного отжига обрабатывают сортовой прокат, фасонные отливки, поковки из сталей со средним содержанием углерода.

Изотермический отжиг

Данный подход предполагает нагрев как при полном отжиге, с тем лишь отличием, что потом требуется стремительное охлаждение до температуры, находящейся в диапазоне ниже критической точки А1. Чаще всего речь идет о +660…+680 °C. Далее проводится изотермическая выдержка в течение не более шести часов при достигнутых условиях, чтобы обеспечить распад аустенитной структуры. После чего заготовки оставляют остывать в естественных условиях.

Изотермический подход выгодно отличается от полного отжига стали меньшим временем воздействия, что важно при работе с легированными сплавами. Также он обеспечивает предельно однородную структуру по всему объему изделия. Если металл планируется резать, его отжиг проводят при +930…+950 °C, чтобы упростить дальнейшую обработку и обеспечить небольшое увеличение размеров зерен.

Изотермический отжиг обычно используют для поковок и компактного сортового проката из легированной стали. Метод не подходит для крупных садок массой более 20 тонн, так как условия, при которых протекают превращения, оказываются разными на отдельных участках.

Существует специализированная изотермическая обработка (или патентирование), предназначенная для пружинной стали со средним содержанием углерода (0,6–0,9 %). Этим методом проволоку подготавливают к многостадийному обжатию холодным волочением.

В первую очередь, металл доводят до температуры в +900 °C, обеспечивающей полную аустенизацию структуры. Далее заготовку погружают в соль при +450…+600 °C.

В результате такого отжига стали формируются структуры сорбита или тонкопластинчатого троостита, благодаря чему становятся возможны:

- значительные обжатия при протяжке;

- защита от обрывов металла во время деформаций без повышения температуры;

- высокая прочность изделия после завершения волочения.

Неполный отжиг заэвтектоидных сталей

В процессе неполного отжига сталь нагревают, немного выходя за пределы критической температуры А1. Так достигается лучшая обработка резанием легированных и углеродистых сталей, относящихся к заэвтектоидным, то есть с долей углерода свыше 0,8 %.

Отжиг заэвтектоидных сталей требует проведения следующих этапов:

- Доведение металла до +750…+770 °C или температуры, превышающей точку А1 на 10–30 °C. В результате происходит практически полная рекристаллизация структуры, пластинчатый феррит приобретает сфероидальную форму, из-за чего процедуру принято обозначать как сфероидизацию.

- Охлаждение до +600°C при снижении степени нагрева на 60 °C в час. Здесь действует одно правило: чем больше легирующих компонентов в составе, тем медленнее остужают сталь.

- Доведение заготовок до нормальной температуры в естественных условиях.

Нормализационный отжиг

Метод нормализации сочетает в себе особенности закалки и отжига. С его помощью обеспечивается меньшая, чем при закалке, хрупкость, и повышенная твердость, недостижимая другими способами отжига стали. Это делает нормализацию распространенным в сфере машиностроения способом обработки деталей.

С его помощью обеспечивается меньшая, чем при закалке, хрупкость, и повышенная твердость, недостижимая другими способами отжига стали. Это делает нормализацию распространенным в сфере машиностроения способом обработки деталей.

Нередко к нормализации переходят после прокатного нагрева. При этом металл нагревают:

- до температуры выше А3 на 40–50 °C, если речь идет о доэвтектоидных сталях;

- на 40–50 °C выше Аm, если используются заэвтектоидные марки металла.

Далее фазовые превращения завершаются краткосрочной выдержкой, после чего переходят к охлаждению на воздухе.

При нормализации происходит полная перекристаллизация, измельчение структуры, сформировавшейся в ходе литья, ковки, прокатки, штамповки. При работе с низкоуглеродистыми сталями отдают предпочтение данному методу, а не отжигу, чтобы задать металлу повышенную твердость, качество поверхности, увеличить производительность при резании.

Для ряда легированных марок нормализация с остужением на воздухе выполняет функцию закалки. В рамках этого способа обработки сортовой горячекатаный прокат нагревают высокочастотными токами.

Отжиг на зернистый перлит

Важной характеристикой заэвтектоидных инструментальных сталей с высоким содержанием углерода и структурой пластинчатого перлита является трудная обработка резанием. По этой причине их, как и стали с добавлением легирующих веществ, отжигают на зернистый перлит.

Здесь необходим режим отжига стали, близкий к неполному. Металл доводят до температуры чуть выше ACl и охлаждают до +700 °C, а потом до +550…+600 °C, после чего оставляют заготовки остывать на воздухе.

Добиться необходимых свойств стали после отжига и образования зернистого перлита невозможно без точного соблюдения температурного режима: при слишком медленном снижении степени нагрева зерна оказываются крупными, могут встречаться отдельные пластинки перлита, тогда как быстрое охлаждение задает структуру мелкозернистого или точечного перлита.

Для создания зернистого перлита рекомендуется циклический или маятниковый отжиг, при котором сталь доводят до +760…+780 °C и после непродолжительной выдержки охлаждают в печи до +680…+700 °С. Описанную последовательность повторяют несколько раз.

Дефекты и брак при отжиге и нормализации

После отжига стали и ее нормализации могут появляться дефекты, подлежащие и неподлежащие исправлению. Чаще всего приходится встречаться с такими проблемами:

Окисление

Сталь взаимодействует с печными газами, пока находится в пламенных или электрических печах, из-за чего окисляется, на заготовках появляется окалина. Увеличение температуры, времени выдержки приводит к резкому возрастанию степени окисления. В результате металл угорает, геометрия изделий меняется, сплав приобретает неровную поверхность под окалиной, затрудняется его резание. Избавиться от окалины можно травлением в серной кислоте или при помощи дробеструйных установок.

Обезуглероживание

Это выгорание углерода с поверхности металла при его окислении, которое негативно отражается на прочности конструкционной стали. Изделия с обезуглероженной поверхностью подвержены закалочному растрескиванию, короблению. Ярче всего данный дефект проявляется при отжиге стали в электрических печах.

Избежать подобного изменения свойств металла во время отжига, нормализации и закалки удается благодаря использованию неокисляющих или контролируемых атмосфер. То есть в рабочее пространство печи вводят защитные газы. Контролируемые атмосферы делятся по химическому составу на нейтральные, восстановительные и науглероживающие.

Универсальной и эффективной газовой средой считается эндотермическая, так как подходит для большинства термических и химико-термических операций. Ее создают посредством переработки природного газа в эндотермических генераторах, задавая 20 % СО, 40 % Н2, 40 % N2. Немаловажно, что состав можно регулировать по точке росы.

Перегрев

При очень высокой температуре нормализации и отжига сталь перегревается, то же самое наблюдается при избыточной выдержке. В результате зерна металла становятся больше, что негативно отражается на прочности, вязкости, приводит к появлению закалочных трещин. Справиться с этой проблемой удается благодаря грамотному повторному отжигу либо нормализации.

Пережог

Нагрев до высокой температуры сопровождается оплавлением заготовок и сильным окислением зерен стали. Это происходит потому, что кислород из печной атмосферы проникает внутрь горячего сплава. Сталь утрачивает свою пластичность, прочность, а из-за высокой хрупкости разрушается от любого удара. Данный дефект невозможно исправить термической обработкой, единственным решением является переплавка металла.

Иногда, чтобы задать стали определенные технологические характеристики, хватает неполного отжига. Могут применяться сложные режимы, требующие больших временных затрат, – их подбирают в соответствии со свойствами металла. На полный отжиг стали может уйти свыше суток, если речь идет о крупных заготовках, причем подавляющая часть времени приходится на нагрев и медленное охлаждение по всем нормам.

На полный отжиг стали может уйти свыше суток, если речь идет о крупных заготовках, причем подавляющая часть времени приходится на нагрев и медленное охлаждение по всем нормам.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Подробная информация об отжиге стали содержится в специальной литературе. При некоторых операциях необходимо соблюдать временной и температурный режим с точностью до минут и градусов. Выполнить обработку качественно получится только в муфельной печи, в противном случае будет сложно точно провести отдельные этапы, отталкиваясь в своих действиях лишь от цвета горячего сплава.

Свойства и качества металла зависят в первую очередь от его структуры, для изменения которой прибегают к термической обработке. Узнать о тонкостях, основных методах термического воздействия на сталь и другие материалы, целях их применения можно, углубившись в основы технологии металлов. Предметом этой науки являются приемы и способы создания, обработки металлических материалов.

Предметом этой науки являются приемы и способы создания, обработки металлических материалов.

Руководство для начинающих по отжигу стали — изготовление из металла

Отжиг — это процесс термической обработки, который размягчает сталь. Это может упростить форму или обработку. Это особенно полезно, если вам нужно отрезать что-то, что было сварено, например, когда вам нужно восстановить сорванную резьбу на валу.

Металл состоит из кристаллической структуры, которая напрямую связана с его механическими свойствами. Если вы можете изменить структуру, вы можете настроить ее твердость, пластичность, прочность, прочность на растяжение и множество других параметров.

Так как же отжигать сталь?

Чтобы отжечь сталь, нагрейте ее примерно на 100 градусов по Фаренгейту выше ее критической температуры, выдержите при этой температуре в течение 1 часа на каждый дюйм толщины и дайте ей остыть с максимальной скоростью 70 градусов по Фаренгейту в час.

Хорошо, это короткий ответ. Давайте рассмотрим, как это сделать в реальной жизни, в зависимости от инструментов, к которым у вас есть доступ, а также несколько советов и приемов, которые помогут вам сделать это (в основном) правильно с первого раза.

Давайте рассмотрим, как это сделать в реальной жизни, в зависимости от инструментов, к которым у вас есть доступ, а также несколько советов и приемов, которые помогут вам сделать это (в основном) правильно с первого раза.

Содержание

Как отжигать сталь

Чтобы отжечь сталь, вам понадобится способ нагревания металла до ярко-красного цвета, выдерживания его при этой температуре некоторое время, а затем очень медленного охлаждения.

Существует два основных подхода к этому: использование горелки, кузнечной печи или другого нерегулируемого источника тепла или использование программируемой печи для термообработки.

Использование печи для термообработки

Плюсы:

- Самый контролируемый процесс, самые стабильные результаты

- Лучший способ полностью отжечь сталь до сердцевины

- Если печь программируемая, вы можете настроить ее и уйти

- Действительно эффективна для деталей различной толщины

Минусы: 9000 3

- Банка

- Печи для термообработки не всегда доступны для многих людей

Чтобы выполнить это правильно, лучше всего знать точную марку стали, которую вы работаем с. Если вы купили сталь у поставщика, уточните у него рекомендуемую температуру отжига.

Если вы купили сталь у поставщика, уточните у него рекомендуемую температуру отжига.

Честно говоря, она не сильно отличается — обычно вы будете отжигать в диапазоне 1450-1650 F или около того, но все же идеально получить точную температуру, чтобы полностью отжечь металл.

Если вы действительно понятия не имеете, что это за сталь, я обычно просто начинаю с 1500 F и пробую снова с 1550 F, если это не работает, как планировалось (повторяйте с шагом 50 по мере необходимости). Не самый эффективный метод, но обычно работает. Можно немного перегреться, если вы не расплавите сталь.

Как только духовка нагреется до нужной температуры, вам нужно будет дать металлу «пропитаться» — это означает просто выдержать его при этой температуре. Это позволяет металлу достаточно нагреться внутри, так что он будет полностью отожжен на всем протяжении.

Эмпирическое правило для этого заключается в том, чтобы вымачивать металл в течение одного часа на каждый дюйм толщины.

Если вы работаете с куском стали действительно непостоянной формы, который в некоторых частях толще, чем в других, просто используйте самый толстый участок. Поэтому, если деталь представляет собой стержень диаметром 4 дюйма на толстом конце и диаметром 2 дюйма на узком конце, дайте ему отмокнуть в течение 4 часов.

Преимущество использования печей для термообработки заключается в том, что, помимо действительно точной температуры, медленное охлаждение очень простое. Просто выключите духовку и держите дверцу закрытой. Огнеупорные кирпичи будут удерживать тепло достаточно долго, чтобы действительно контролировать охлаждение.

Кроме того, некоторые печи позволяют запрограммировать скорость охлаждения. В этом случае установите его на 70 F в час.

Вы можете вытащить деталь до того, как она полностью остынет — ничего страшного, если она еще будет на пару сотен градусов. Я обнаружил, что обычно, если я программирую духовку днем и запускаю цикл, деталь будет готова к извлечению утром. Если только это не массивный 8-дюймовый толстый блок, то есть — на его замачивание уйдет 8 часов!

Если только это не массивный 8-дюймовый толстый блок, то есть — на его замачивание уйдет 8 часов!

Когда он станет достаточно прохладным, чтобы его можно было трогать, проверьте его с помощью предпочитаемого вами метода проверки твердости, чтобы убедиться, что процесс работает по плану.

Использование факела

Pros:

- Действительно быстро для небольших деталей, таких как провода или зажимы

- . Факел, как правило, более доступен для большинства людей

- не обязательно знать точную марку стали

Минусы:

- Сложнее получить полный отжиг для достижения максимальной пластичности

- Требует большего мастерства мое мнение, это бегун выше с точки зрения процессов отжига. Если вы можете использовать духовку, вы всегда получите лучшие результаты вместо горелки.

Тем не менее, в большинстве случаев использование фонарика будет работать нормально. Вот процесс с несколькими советами, которые сделают успех более вероятным:

Особенно, если вы работаете с более крупными деталями (например, 1 дюйм или больше), попробуйте использовать насадку «Розовый бутон» в кислородной системе.

Вам будет легче последовательно нагревать металл, не перегревая определенные участки.

Вам будет легче последовательно нагревать металл, не перегревая определенные участки.Держите пламя подальше от мелких и тонких частей детали. Их будет очень легко перегреть и расплавить. Если есть разная толщина, попробуйте поставить пламя на более толстую часть и позволить теплу добраться до более тонких участков.

Получите деталь красивого оранжево-красного цвета. Если что-то из этого нужно запомнить, то вот оно: вишнево-красный — для термообработки, оранжево-красный — для отжига. Если вы не уверены в цвете стали при различных температурах, я сделал этот загружаемый ресурс:

Цвета нагрева сталиСкачать

Сюда также входят цвета при более низких температурах, которые обычно используются для отпуска. Распечатайте его и прикрепите к ящику с инструментами.

Имейте в виду, однако, что в зависимости от чернил вашего принтера, дисплея монитора и марки стали, она может не полностью соответствовать фактической температуре горячего металла. Это не идеально, но это достойное руководство для начала.

Еще один совет: старайтесь избегать отжига под прямыми солнечными лучами. Будет очень трудно судить о цвете стали, так что вы легко можете переварить ее. Делайте это в магазине или гараже, если можете.

Еще один способ проверить, что сталь достаточно горячая, это проверить ее с помощью магнита. Сталь теряет свой магнетизм, когда достигает своей «критической температуры». Так что разбейте старый телевизор или микроволновку ради одного из этих больших массивных магнитов во имя хорошего мастерства!

После того, как он потеряет свой магнетизм, пусть он еще немного посветлеет, так как отжиг необходимо проводить примерно на 100 F выше критической температуры.

Хорошо и равномерно нагрейте металл и дайте ему достаточно времени, чтобы он нагрелся и в центре. Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения.

Варианты медленного охлаждения

Воздушное охлаждение слишком быстрое для отжига, поэтому вам нужно помочь детали сохранить тепло после выключения горелки.

Вот несколько способов сделать это:

Вот несколько способов сделать это:Сухой песок или вермикулит

Это может быть эффективным способом дольше сохранять тепло детали.

Вермикулит — это то, что добавляют в почву, чтобы сделать растения счастливыми, а также это отличный изолятор. Песок также отлично сохраняет тепло. Стоит отметить, что это должен быть довольно чистый материал, вы не хотите, чтобы в миксе были какие-либо корни или грязь, если это вообще возможно. Хорошо подойдет строительный или игровой песок.

Не используйте влажный песок или вермикулит.

Влага + раскаленный докрасна металл = нежелательные результаты. По сути, он просто не будет удерживать тепло, деталь будет слишком быстро остывать, и отжиг придется делать заново. В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.

Лучше просто полностью закопать металл, чтобы он действительно изолировался. Если вы делаете что-то размером с нож, оставьте его в 5-галлонном ведре. Это дешево и многоразово, так что не скупитесь.

Если вы ищете вермикулит, вы можете купить его на Amazon довольно дешево или поискать в местных магазинах для дома/сада.

Изоляционное одеяло

Это удобно, так как меньше вероятность того, что вы запутаетесь, и вы можете очень легко свернуть его и положить обратно на полку.

Есть несколько различных типов, которые прекрасно работают. Вы можете получить одеяла для дымоходов и дровяных печей, которые действительно эффективны. Еще один хороший вариант — взять рулон изоляции из керамического волокна, который, как правило, будет довольно недорогим и прослужит вам некоторое время.

Трюк для охлаждения мелких деталей

Некоторые детали настолько малы, что почти невозможно замедлить охлаждение, если они не находятся в духовке. Вот один из способов обойти это:

Нагрейте один или два больших куска металла вместе с маленькой деталью, которую вы отжигаете.

Когда вы поместите его в изоляцию, поместите больший горячий блок (блоки) в контакт с маленьким куском. Это будет держать его горячим достаточно долго, чтобы получить хорошее, медленное охлаждение для отжига. Это надежный способ заставить сталь охлаждаться в течение многих часов.

Когда вы поместите его в изоляцию, поместите больший горячий блок (блоки) в контакт с маленьким куском. Это будет держать его горячим достаточно долго, чтобы получить хорошее, медленное охлаждение для отжига. Это надежный способ заставить сталь охлаждаться в течение многих часов.Идеальная скорость охлаждения для отжига стали составляет около 70 F в час, вплоть до примерно 500 F. Другими словами, охлаждение куска стали с 1500 F до 500 F в идеале должно занять около 14 часов. Фактические идеальные времена зависят от марки стали, но это хорошее эмпирическое правило. Многим парням нравится, чтобы это заняло 24 часа, но лично я считаю, что это немного ненужно, если только это не особый сорт стали.

Какие стали можно отжигать

Вообще говоря, чаще всего отжигают инструментальные стали. Вам нужно будет смягчить сталь, чтобы иметь возможность резать или гнуть ее.

Легированные стали также могут быть полезны для отжига, но именно здесь вы должны узнать свои марки.

В зависимости от сплава температура отжига может варьироваться намного больше, чем вы ожидаете.

В зависимости от сплава температура отжига может варьироваться намного больше, чем вы ожидаете.Все, что можно закалить, можно отжечь. Вы не увидите больших изменений в чем-то действительно низкоуглеродистом, например, в мягкой стали 1018. Однако в чем-то вроде 4140 результаты могут быть очень заметными.

Как определить, с каким материалом вы работаете

Это сложная часть. В идеале вы покупаете металл у поставщика, и он может сказать вам точную марку и температуру термообработки.

Однако в реальной жизни так бывает не всегда.

Вот где отжиг в газовой горелке действительно хорош. Просто нагрейте его до оранжево-красного цвета, медленно охладите и не беспокойтесь об этом. В противном случае очень полезно знать, какие виды стали являются общими для различных применений.

Google тоже твой друг. Просто попробуйте поискать что-то вроде «из какой марки стали сделано ____» и посмотрите, что выпадет.

Вот несколько рекомендаций для обычных загадочных металлов:

Валы Для легких валов обычно используется мягкая сталь, которая не требует отжига.  Валы для тяжелых условий эксплуатации часто изготавливаются из стали 4140. Отжиг при 1600 F.

Валы для тяжелых условий эксплуатации часто изготавливаются из стали 4140. Отжиг при 1600 F.Пружины Листовые рессоры и винтовые пружины автомобилей обычно изготавливаются из стали марки 5160 или аналогичной. Однако не всегда. Для 5160 отожгите его при 1450 F. Арматура Ваша догадка так же хороша, как и моя. Арматура делается из любого доступного металлолома, и она тоже не очень стабильна. У вас может быть один конец стержня из очень мягкой мягкой стали, а другой конец того же стержня — полностью твердый. Просто отожгите его на глаз и надейтесь на лучшее. Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана. Рельсовый шип/гусеница Опять же, не всегда наиболее последовательный с точки зрения состава. Обычно гусеницы лучше поддаются термообработке, чем шипы. Довольно часто это будет что-то похожее на A36, который можно отжигать при температуре около 1550-1600 F.  Ознакомьтесь с этой статьей для шипов и этой статьей для дорожек, чтобы узнать больше о распространенных композициях.

Ознакомьтесь с этой статьей для шипов и этой статьей для дорожек, чтобы узнать больше о распространенных композициях.Конструкционная сталь (двутавровые балки, швеллер и т. д.) Наиболее распространенной конструкционной сталью является A36, хотя существуют и другие варианты. Это более последовательно используется для тяжелых материалов, таких как промышленное строительство. Для мелочей это все еще может быть A36, или это может быть что-то еще. Отжиг при 1550-1600 F. Похожие вопросы

В чем разница между отжигом и отпуском?

Отжиг полностью размягчает металл, делая его ковким, тогда как отпуск просто уменьшает хрупкость металла. Отжиг производится при высоких температурах, обычно около 1500 F для сталей. Отпуск проводится при низких температурах, обычно до примерно 500 F. Обычно отпуск проводится после процесса закалки, чтобы снять внутренние напряжения и предотвратить катастрофические разрушения в будущем.

В чем разница между отжигом и нормализацией?

Отжиг — это очень медленный контролируемый процесс охлаждения, в то время как нормализация охлаждается гораздо быстрее на открытом воздухе. Нормализация в первую очередь проводится для снижения внутренних напряжений и придания более однородной структуре зерна. Нормализованная сталь обычно частично твердая, а не полностью мягкая, как отожженная сталь.

Нормализация также значительно дешевле, так как детали охлаждаются на открытом воздухе, а не в дорогой печи, что замедляет производство.

Можно ли отжигать другие металлы, например медь?

Медь можно отжигать, хотя процесс немного отличается. Температура отжига меди обычно составляет 700 F или светящийся красный цвет. Основное отличие состоит в том, что отжиг меди не требует медленного охлаждения; на самом деле, быстрое охлаждение водой, скорее всего, даст наилучшие результаты.

Другие металлы могут подвергаться отжигу в зависимости от сорта и типа.

С помощью этого процесса можно смягчить латунь, серебро и некоторые сорта алюминия.

С помощью этого процесса можно смягчить латунь, серебро и некоторые сорта алюминия.Отжиг Определение и значение — Merriam-Webster

ан·нил

ə-ˈnēl

переходный глагол

1

а

: для нагрева и последующего охлаждения (материал, такой как сталь или стекло), обычно для размягчения и уменьшения хрупкости

Каждому стержню с его замысловатыми изгибами, скосами и поворотами нужно было придать индивидуальную форму. Это формование сделало некоторые части стержней хрупкими… . Чтобы восстановить их гибкость, все прутки пришлось отжигать путем нагревания, а затем быстрого охлаждения.

— Иварс Петерсон

— Иварс Петерсонтакже

: для медленного охлаждения обычно в печи

б

: для соединения двух комплементарных цепей нуклеиновой кислоты (например, ДНК или РНК) посредством водородной связи

Во время репарации двухцепочечных разрывов ДНК клетки должны точно отжигать разорванные нити…—Сейджи Н. Сугиман-Марангос и соавт.

также

: для индукции связывания генетического праймера (см. праймер, статья 2, смысл 3) с комплементарной одноцепочечной нуклеиновой кислотой путем медленного охлаждения одиночных цепей, полученных в результате нагревания и разделения двухцепочечной ДНК или РНК.

Праймеры отжигают до отдельных цепей, когда локальная температура снижается до 50–65°C.

— Эндрю Дж. ДеМелло

— Эндрю Дж. ДеМеллоВо время ПЦР фрагменты нагревают, чтобы они разделились на отдельные цепи. Затем с каждой исходной матрицей отжигается короткая последовательность нуклеотидов, называемая праймером. — Джордж М. Чёрч

2

: укреплять, укреплять

непереходный глагол

1

: соединяться с комплементарной цепью нуклеиновой кислоты

Молекула микроРНК может гибридизоваться с матричной РНК (мРНК), содержащей нуклеотидную последовательность, дополняющую последовательность микроРНК …—Carlo M. Croce

также

: для связывания с комплементарной одноцепочечной нуклеиновой кислотой в процессе нагревания и охлаждения

Сайт-специфические праймеры, предназначенные для дополнения пар оснований области ДНК, фланкирующей мишень, отжигаются с этими областями.

— Норман Арнхельм и Кори Х. Левенсон

— Норман Арнхельм и Кори Х. Левенсон2

: укрепить, закалить

По крайней мере, Милдред способна любить. В Веде любовь превратилась в твердый алмаз честолюбия (Стивен Кинг, 9).0003

Знаете ли вы?

Если вы искали поговорку, которую можно применить к слову отжигать , это может быть «все старое снова новое». Слово изначально ассоциировалось с одной из древнейших технологий человечества: огнем. Оно происходит от древнеанглийского слова onǣlan , которое образовано от древнеанглийского корня āl , означающего «огонь». В самом раннем известном использовании anneal означало просто «поджечь». Однако это чувство устарело, и в настоящее время отжиг связан с металлообработкой и производством стекла, а также с более поздними технологическими разработками. Как указано в смысле 3 определения, оно стало использоваться в контексте исследования ДНК в отношении нагревания и охлаждения двухцепочечной нуклеиновой кислоты.

Примеры предложений

Недавние примеры в Интернете

Вместе сотни из них могут отжигает в сплошной блок.

— Эд Йонг, Discover Magazine , 29 ноября 2012 г.

Для гибридных алгоритмов переключение между классическим и отжигом миров означает регулярную связь с оборудованием D-Wave, что помогло мотивировать компанию попытаться уменьшить задержку этих коммуникаций.

— Джон Тиммер, Ars Technica , 1 октября 2019 г.

Дополнительная информация D-Wave объявляет о следующем поколении своего квантового отжига

Другая проблема отжига лица заключается в том, что классические алгоритмы постоянно совершенствуются.— Джон Тиммер, Ars Technica , 1 октября 2019 г.

Решения идут вниз Один из способов вычислить решение проблемы называется отжигом .

— Крис Ли, Ars Technica , 13 июня 2019 г.

Медленное охлаждение стекла позволяет отжигать , снимая внутренние напряжения и повышая долговечность.

— Джей Беннетт, Popular Mechanics , 14 февраля 2018 г.

До и после организованных «Иглз» командных мероприятий прошлой весной Нельсон Аголор уединился в своем родном городе, чтобы провести серию тренировок со старым другом и наставником, которые закалили его разум так же сильно, как и тело.

—Майк Силски, Philly.com , 8 октября 2017 г.

Чтобы сделать объект, медь попеременно ковали и отжигали — процесс нагревания металла и медленного охлаждения.

— Бриджит Кац, Smithsonian , 12 июня 2017 г.

Узнать больше

Эти примеры программно скомпилированы из различных онлайн-источников, чтобы проиллюстрировать текущее использование слова «отжиг». Любые мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв об этих примерах.

История слов

Этимология

Среднеанглийское anelen поджечь, от древнеанглийского onlan , с по + ǣlan поджечь, сжечь, с āl поджечь; сродни древнеанглийскому ǣled огонь, древнескандинавскому eldr

Первое известное использование

1664, в значении, определенном в переходном смысле 1a

Путешественник во времени

Первое известное использование отжига было

в 1664 г.