Пайка чугуна латунью в домашних условиях: Пайка чугуна паяльником и латунью, выбор флюса и других припоев в зависимости от метода

Содержание

методы и способы,подбор флюса и припоя.

Графит, как одна из основных составляющих чугунов, оказывает сильное влияние на протекание процессов. При термической, механической и других видах обработки его влияние чувствуется на качестве шва и его долговечности. При пайке и лужении этот структурный элемент приводит к неполному смачиванию основы расплавленным припоем и составом для лужения. Такие простые технологические ходы как пескоструйка поверхности, выжигание в окисляющем факеле газокислородной горелки не всегда приносят ожидаемый эффект и результат, удовлетворяющий изначальные требования.

В промышленных масштабах все больших оборотов набирает метод электрохимического воздействия соляного раствора, разогретого до 512оС для удаления поверхностно активного углерода (графита).

Содержание

- Низкотемпературная пайка

- Высокотемпературная пайка чугуна

- Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Низкотемпературная пайка

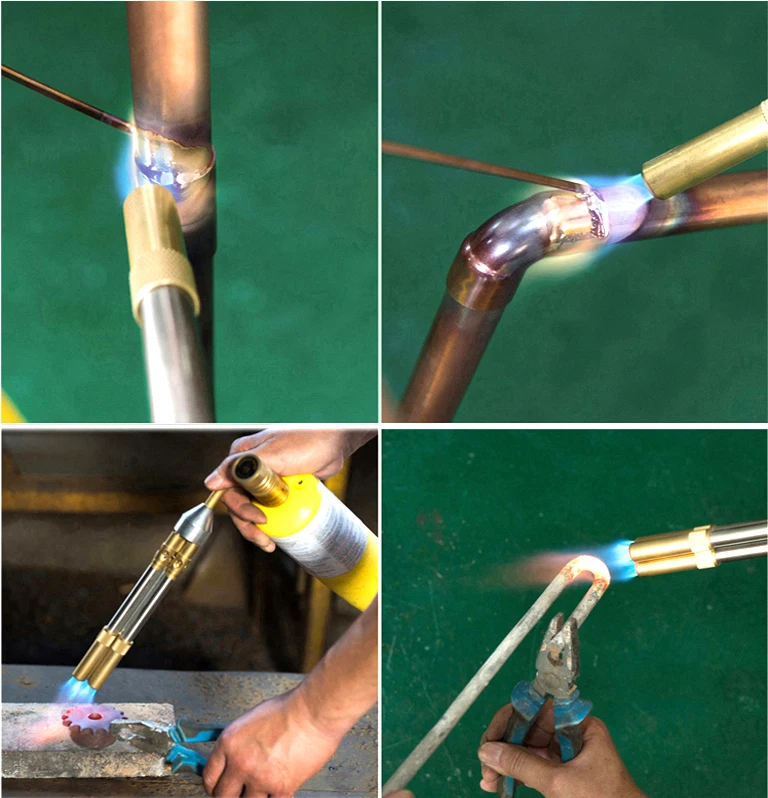

Особого подхода и дополнительной предварительной обработки требует пайка при невысоких температурах. Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695оС. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695оС. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Процесс пайки производят паяльником или горелкой. Самый удовлетворительный результат можно получить, используя флюсы, созданные на базе цинка и хлора, включающие также хлористые соли некоторых металлов. Легкоплавкие припои для пайки чугуна могут потребовать предварительного обмеднения поверхности. Его можно произвести методом гальваники. В домашних условиях доступно контактное обмеднение медным купоросом. Оптимальным припоем будет свинцово – оловянный припой или пайка оловом.

Высокотемпературная пайка чугуна

Для данного типа соединения чугунных элементов используют припои на основе меди. Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Медные припои, из-за высокой температуры плавления, лучше избежать при пайке ответственных деталей и узлов, по причине вероятного перегрева чугуна. Содержание фосфора в составе припоя, при повышении температуры и при взаимодействии с металлом, может привести к возникновению фосфорно-железных эвтектик, отличающихся хрупкостью и низкими механическими характеристиками.

Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Особое внимание должно быть уделено предварительной обработке поверхности, которую планируется паять или залудить. Как правило, такой способ ремонта применим к трещинам и сколам в массивных деталях, когда замена на новый элемент неоправданна технологически или по соображениям стоимости, сложностями в изготовлении. Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Предварительное лужение поверхности позволяет повысить качество и надежность последующего спаивания. Лужение происходит в следующем порядке:

- Детали предварительно зачищаются механическими методами до появления однородного блеска на поверхности. Пайка чугуна в домашних условиях предусматривает применение металлической щетки и шлифовальных шкурок, соответствующей зернистости.

- Произвести обезжиривание при помощи жидкостей, предназначенных для этих целей.

- Производится обработка предварительным флюсом. Водный раствор хлористого цинка, с добавлением хлористых солей можно считать универсальным средством для чугунных изделий, независимо от формы графитовых включений.

- Элементы нагреваются до рабочей температуры флюса. Наносится флюс.

- Спаиваемая область разогревается дальше до температуры плавления припоя.

- Наносится припой. Элемент, имеющий пленку из луженого металла готов к дальнейшей пайке.

Обработка трещин, которые имеют сравнительно малые размеры по сравнению с геометрическими параметрами всей детали, зачастую затруднена именно этим фактом. Произвести лужение в глубине трещины крайне тяжело из-за невозможности туда добраться. Если же слой припоя просто законсервирует такую трещину, не проникнув глубоко, сохраняется вероятность внутреннего воздействия влаги на металл, которая оказалась там при пайке или выпала в виде росы при перепадах температур в образовавшейся полости.

Исходя из указанных проблемных моментов пайки трещин, можно утверждать, что предварительный подогрев и дополнительный разогрев приграничной к трещине области, позволят припою более длительное время оставаться в расплавленном состоянии и проникнуть максимально глубоко в полость трещины.

В случае если есть такая возможность, существует необходимость дальнейшего использования в тяжелых условиях обрабатываемой детали, необходимо произвести двадцатиминутный отжиг при температуре 700-750 градусов Цельсия. Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Каждый из методов соединения чугунных элементов имеет свои положительные стороны и недостатки. Пайка и лужение не являются исключением. Эти способы должны выбираться в соответствии с поставленными задачами и степенью прочностных характеристик, гарантированных этими методами. Использование пайки и лужения чугуна в печах с применением латунных припоев не оправдано ввиду температурных превращений этого сплава при температурах ниже точки плавления меди и выгорания олова.

Особенности пайки чугуна

Чугун – это достаточно сложный для обработки материал. Он содержит в своей структуре графит, который затрудняет смачивание поверхности припоем. Чугун нуждается в пескоструйной обработке.

Пайка чугуна является достаточно трудоемким процессом, так как графит в его составе мешает смачивать поверхность с припоем.

Сварка и пайка после этого значительно проще, благодаря тому что пескоструйная обработка с дальнейшим электрохимическим удалением графита или выжиганием его окисленным газом делает металл более поддающимся спаиванию.

Низкотемпературная пайка

Схема процесса низкотемпературной пайкосварки чугуна чугунным присадочным материалом при исправлении дефектов:

а – с продольной разделкой; б – с дефектом типа раковин.

Для низкотемпературной пайки можно подготовить металл путем обработки флюсами. Также может быть применен электрохимический метод с использованием соляных ванн. После такой обработки необходима поверхность, которая будет обрабатываться. Для этого можно использовать ацетон, бензин или растворы щелочей.

Пайка чугуна выполняется паяльником, а сварка – газовой горелкой. Для этого могут использоваться флюсы, изготовленные из хлористого цинка, если в припой добавлены хлористые соли олова и меди. Облегчить пайку можно, если применить метод контактного меднения в растворе медного купороса, также можно применить метод гальванического лужения.

Вернуться к оглавлению

Высокотемпературное спаивание

Для выполнения высокотемпературной пайки, как правило, используется латунь или другие присадочные сплавы на основе меди. Реже высокотемпературная пайка выполняется с помощью присадочных сплавов на основе серебра, содержащего в себе никель. Такой припой образует прочное соединение, при этом температура его плавления относительно низкая.

Реже высокотемпературная пайка выполняется с помощью присадочных сплавов на основе серебра, содержащего в себе никель. Такой припой образует прочное соединение, при этом температура его плавления относительно низкая.

Схема высокотемпературного спаивания чугуна: 1 – движение горелки; 2 – движение прутка; 3 – движение горелки и прутка.

Для растворения графита на поверхности металла для сварки или пайки эффективнее всего использовать активные флюсы П209 и ПВ285Х. Эти материалы надежно смачивают соединяемые участки. В этом случае нет необходимости предварительно удалять графит. Кроме того, при обработке температурой в 900 градусов чугун не перегревается.

Перегрев металла приводит к его структурным изменениям. В результате после обработки он охлаждается, и из него выделяется хрупкий цементин. Поэтому рекомендуется избегать использования материалов на основе меди, которые имеют более высокую температуру плавления. Категорически запрещается использовать припои на основе фосфора, так как это приводит к тому, что в швах будут образовываться соединения фосфора и железа, которые являются достаточно хрупкими.

Разогреть детали из чугуна для сварки и пайки можно при помощи паяльной лампы или газовой горелки. При этом применяется только нейтральное пламя. Сделать соединительные швы более прочными можно путем выполнения отжига в течение 20 мин при температуре от 700 до 750 градусов. Если швы спаиваются в печи с контролируемой атмосферой, то используется флюс, благодаря которому припой легче и свободнее затекает в зазор и хорошо смачивает основные поверхности.

Вернуться к оглавлению

Особенности обработки дефектных участков

Если необходимо соединить детали дефектных участков, лучше всего использовать в качестве припоя сплав из свинца и олова.

Как правило, для соединения пористых участков, трещин и усадочных раковин используется ПОСЗО. В этом случае в качестве флюса следует применять раствор хлористого цинка в воде. В раствор также добавляют хлористые соли олова и меди.

Соединять детали можно только после предварительной обработки. Детали на дефектных участках зачищают и выполняют их лужение. Для лужения необходимо счистить литейную корку с поверхности деталей. Для этого подойдет проволочная щетка. Далее поверхность необходимо обезжирить. Для этого может использоваться бензин или щелочной раствор. После этого наносится флюс. Место спаивания прогревается газовой горелкой. Требуется достичь температуры плавления присадочного металла. После этого можно запаять все дефекты с помощью паяльника или горелки. После этого поверхность необходимо помыть водой. Она может быть как горячей, так и холодной.

Детали на дефектных участках зачищают и выполняют их лужение. Для лужения необходимо счистить литейную корку с поверхности деталей. Для этого подойдет проволочная щетка. Далее поверхность необходимо обезжирить. Для этого может использоваться бензин или щелочной раствор. После этого наносится флюс. Место спаивания прогревается газовой горелкой. Требуется достичь температуры плавления присадочного металла. После этого можно запаять все дефекты с помощью паяльника или горелки. После этого поверхность необходимо помыть водой. Она может быть как горячей, так и холодной.

Таким образом, пайка или сварка чугуна может быть выполнена с использованием различных припоев. Различные металлы, используемые с этой целью, обладают различными характеристиками. Они отличаются температурой плавления и прочностью образующихся соединительных швов. Сложности обработки металла связаны с тем, что в нем содержится графит.

Brazing Cast Iron: The Basics

Краткое изложение

Чугун (серый, белый и ковкий) — искусственный сплав железа, углерода и кремния. Часть углерода существует в виде свободного углерода или графита.

Часть углерода существует в виде свободного углерода или графита.

Общее содержание углерода составляет от 1,7 до 4,5 процентов.

Чугун используется для изготовления водопроводных труб, отливок станков, корпусов трансмиссии, блоков двигателей, поршней, отливок печей и т. д.

Металл может подвергаться пайке или бронзовой сварке, газовой и дуговой сварке, закалке или механической обработке.

С точки зрения ограничений, чугун должен быть предварительно нагрет перед сваркой. Его нельзя обрабатывать в холодном виде.

Часто пайка является лучшим подходом для ремонта чугуна, особенно когда детали необходимо восстановить, а затем обработать до нужного допуска.

Видео о том, как паять чугун и необходимый стержень

Обзор

Если вы хотите паять чугун, плавить основной металл не нужно, так как стержень имеет встроенный флюс.

Зазор должен быть около 0,003 для максимальной прочности на растяжение и сдвиг.

Стержень подвергается сильному нагреву, свыше 1400 градусов, чтобы проникнуть в поры металла.

Пруток, необходимый для пайки чугуна, сваривает все виды чугуна, латуни, никеля, меди и более 50 различных видов стали, включая нержавеющую.

Откройте заливку вокруг ремонтируемого участка, просверлите и выточите U-образную форму в металле, чтобы она больше не была тонкой трещиной.

С помощью угловой шлифовальной машины потренируйтесь с чугуном, вытачивая в металле паз на глубину от 1/16 до 1/8 дюйма. Используйте наконечник для пайки или резки, чтобы довести металл до 1400 градусов.

Металл начнет краснеть при 600 градусах, но продолжит нагреваться.

Проверьте стержень на металле на расстоянии 1/4 дюйма от основной части пламени.

Стержень имеет сердечник из флюса, который будет плавиться намного ниже, чем стержень, поэтому, если сам стержень не расплавится, наберитесь терпения.

Когда вы приблизитесь к 1400 градусам, будет казаться, что вы собираетесь прожечь дыру в металле, но не волнуйтесь.

Как только вы увидите, что сам стержень плавится, поцарапайте стержень по всей области, подлежащей ремонту.

Стержень расплавится и с помощью флюсового сердечника вплавится в металл.

Когда вы вытащите факел, он станет вишнево-красным примерно на 20 секунд.

Если вы четко следовали инструкциям и тщательно поцарапали стержень по всей области, подлежащей ремонту, вы получите самый прочный сварной шов на этом конкретном металле.

Затем вы можете шлифовать, придавать форму, полировать и красить по желанию.

Mig Cast Iron Weld

Свойства чугуна

Чугун имеет:

- Число твердости по Бринеллю от 150 до 220 (без сплавов) и от 300 до 600 (с примесями)

- Прочность на растяжение от 25 000 до 50 000 фунтов на кв. дюйм (от 172 375 до 344 750 кПа) (без сплавов) и от 50 000 до 100 000 фунтов на кв. дюйм (от 344 750 до 689 500 кПа) (сплавы)

- Удельный вес 7,6

- Высокая прочность на сжатие, в четыре раза превышающая прочность на растяжение

- Высокая жесткость

- Хорошая износостойкость

- Средняя коррозионная стойкость

Ремонт пайки чугуна

Серый чугун

Если дать расплавленному чугуну медленно остыть, химические соединения железа и углерода в определенной степени разрушатся. Большая часть углерода отделяется в виде крошечных чешуек графита, разбросанных по всему металлу. Этот графитоподобный углерод, в отличие от связанного углерода, вызывает серый вид излома, который характерен для обычного серого чугуна.

Большая часть углерода отделяется в виде крошечных чешуек графита, разбросанных по всему металлу. Этот графитоподобный углерод, в отличие от связанного углерода, вызывает серый вид излома, который характерен для обычного серого чугуна.

Поскольку графит является отличной смазкой, а металл покрыт крошечными чешуйчатыми сколами, серый чугун легко обрабатывается, но не выдерживает сильных ударов. Серый чугун состоит из 9от 0 до 94 процентов металлического железа со смесью углерода, марганца, фосфора, серы и кремния. Специальные высокопрочные марки этого металла также содержат от 0,75 до 1,50% никеля и от 0,25 до 0,50% хрома или от 0,25 до 1,25% молибдена.

Товарный серый чугун содержит от 2,50 до 4,50% углерода. Около 1% углерода связано с железом, а около 2,75% остается в свободном или графитовом состоянии. При производстве серого чугуна обычно увеличивают содержание кремния, так как это способствует образованию графитового углерода. Связанный углерод (карбид железа), который составляет небольшой процент от общего количества углерода, присутствующего в чугуне, известен как цементит.

Как правило, чем больше свободного углерода (графитового углерода) присутствует в чугуне, тем ниже общее содержание углерода и тем мягче железо.

Испытания для серого чугуна

Проверка внешнего вида

Необработанная поверхность отливок из серого чугуна имеет очень тусклый серый цвет и может быть несколько шероховатой из-за песчаной формы, используемой при отливке детали. Чугунные отливки редко обрабатываются целиком. Необработанные отливки могут быть отшлифованы местами для удаления шероховатостей.

Испытание на излом

Надрежьте угол зубилом или ножовкой и ударьте по углу резким ударом молотка. Темно-серый цвет изломанной поверхности вызван мелкими черными вкраплениями углерода, присутствующими в виде графита. Чугун ломается при изломе. Мелкие хрупкие стружки, сделанные зубилом, отламываются сразу же после образования.

Испытание на искрообразование

При искровом испытании этого металла вылетает небольшое количество тускло-красных искр, которые следуют по прямой линии рядом с колесом. Они распадаются на множество мелких повторяющихся всплесков, которые меняют цвет на соломенный.

Они распадаются на множество мелких повторяющихся всплесков, которые меняют цвет на соломенный.

Испытание горелкой

Испытание горелкой приводит к образованию лужи расплавленного металла, которая является тихой и имеет желеобразную консистенцию. При поднятии пламени факела впадина на поверхности линьки-лужи мгновенно исчезает. При плавлении на поверхности образуется тяжелая прочная пленка. Расплавленной луже требуется время, чтобы затвердеть, и она не дает искр.

Чугунный патрубок для пайки

Белый чугун

При нагревании серого чугуна до расплавленного состояния углерод полностью растворяется в железе, вероятно, соединяется с ним химически. Если этот расплавленный металл быстро охладить, два элемента останутся в соединенном состоянии, и образуется белый чугун. Углерод в этом типе железа составляет от 2,5 до 4,5 процентов по весу и называется комбинированным углеродом. Белый чугун очень твердый и хрупкий, часто не поддается механической обработке и имеет серебристо-белый излом.

Ковкий чугун

Ковкий чугун получают путем нагревания белого чугуна от 1400 до 1700°F (760 и 927°C) в течение примерно 150 часов в ящиках, содержащих гематитовую руду или железную окалину. Этот нагрев заставляет часть связанного углерода переходить в свободное или несвязанное состояние. Этот свободный углерод отделяется иначе, чем углерод в сером чугуне, и называется отпускным углеродом. Он существует в виде небольших округлых частиц углерода, которые придают отливкам из ковкого чугуна способность изгибаться перед разрушением и выдерживать удары лучше, чем серый чугун. Отливки обладают свойствами, более близкими к свойствам чистого железа: высокой прочностью, пластичностью, ударной вязкостью и способностью противостоять ударам. Ковкий чугун поддается сварке и пайке. Любая сварная деталь после сварки должна быть отожжена.

Проверка внешнего вида

Поверхность ковкого чугуна очень похожа на серый чугун, но обычно не содержит песка. Он тускло-серого цвета и несколько светлее, чем серый чугун.

Испытание на излом

При разрушении ковкого чугуна центральная часть поверхности разрушения имеет темно-серый цвет с яркой стальной полосой по краям. Внешний вид перелома лучше всего можно описать как рамку картины. Ковкий чугун хорошего качества намного прочнее другого чугуна и не ломается при надрезании.

Испытание на искрообразование

При шлифовании ковкого чугуна внешний блестящий слой испускает яркие искры, подобные стали. По мере достижения салона искры быстро меняют цвет на тускло-красный возле колеса. Эти искры из внутренней части очень похожи на искры из чугуна; однако они несколько длиннее и присутствуют в большом объеме.

Испытание горелкой

Расплавленный ковкий чугун кипит под пламенем горелки. После того, как пламя будет убрано, поверхность будет полна дыр. При изломе расплавленные детали очень твердые и хрупкие, имеющие вид белого чугуна (путем плавления и довольно быстрого охлаждения они превращены в белое или закаленное железо). Внешняя яркая полоса, похожая на сталь, испускает искры, а центр — нет.

Внешняя яркая полоса, похожая на сталь, испускает искры, а центр — нет.

Видео о том, как паять чугунный выпускной коллектор

Пайка и пайка — авиационная сварка

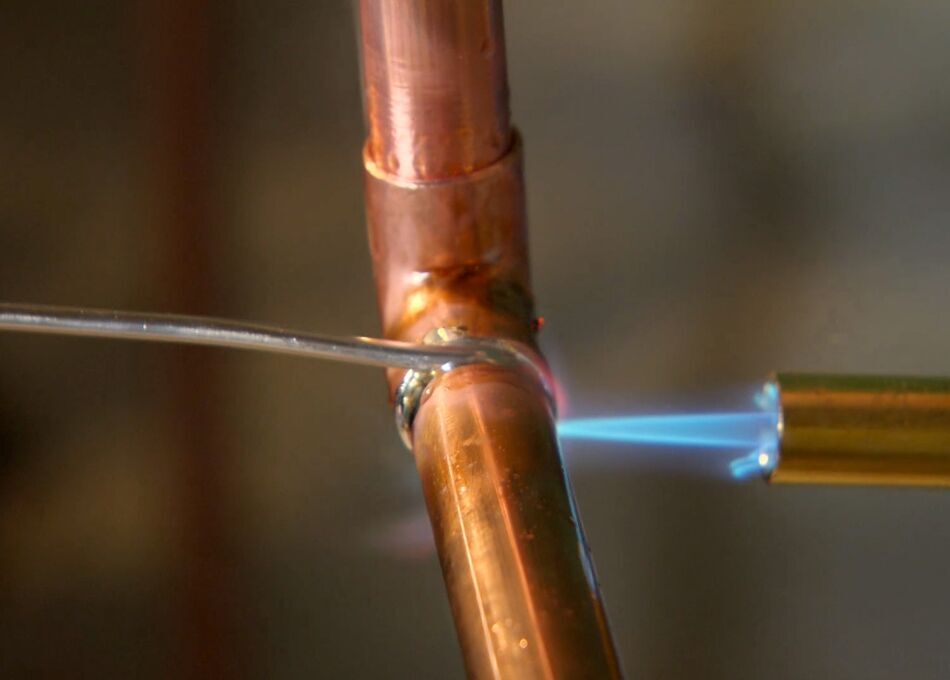

Горелочная пайка стали

Определение соединения двух металлических деталей пайкой обычно означает использование латуни или бронзы в качестве присадочного металла . Однако это определение было расширено и теперь включает любой процесс соединения металлов, в котором связующим материалом является цветной металл или сплав с температурой плавления выше 800 ° F, но ниже, чем у соединяемых металлов.

Пайка требует меньше тепла, чем сварка, и может использоваться для соединения металлов, которые могут быть повреждены при высокой температуре. Однако, поскольку прочность паяного соединения не так велика, как у сварного соединения, пайка не используется для капитального ремонта конструкции самолета. Кроме того, любые металлические детали, подвергающиеся длительному воздействию высоких температур, не должны подвергаться пайке.

Однако, поскольку прочность паяного соединения не так велика, как у сварного соединения, пайка не используется для капитального ремонта конструкции самолета. Кроме того, любые металлические детали, подвергающиеся длительному воздействию высоких температур, не должны подвергаться пайке.

Пайка применяется для соединения различных металлов, включая латунь, медь, бронзовые и никелевые сплавы, чугун, ковкий чугун, кованое железо, оцинкованное железо и сталь, углеродистую сталь и легированные стали. Пайка также может использоваться для соединения разнородных металлов, таких как медь со сталью или сталь с чугуном.

При соединении металлов пайкой основные металлические части не расплавляются. Припой прилипает к основному металлу за счет молекулярного притяжения и межкристаллитного проникновения; он не сливается и не смешивается с ними.

При пайке кромки соединяемых деталей обычно скошены, как при сварке стали. Окружающие поверхности необходимо очистить от грязи и ржавчины. Детали, подлежащие пайке, должны быть надежно закреплены друг с другом, чтобы предотвратить любое относительное перемещение. Самым прочным паяным соединением является соединение, в котором расплавленный присадочный металл втягивается под действием капиллярных сил, что требует плотной посадки.

Детали, подлежащие пайке, должны быть надежно закреплены друг с другом, чтобы предотвратить любое относительное перемещение. Самым прочным паяным соединением является соединение, в котором расплавленный присадочный металл втягивается под действием капиллярных сил, что требует плотной посадки.

Флюс для пайки необходим для получения хорошего соединения между основным металлом и присадочным металлом. Он разрушает оксиды и выводит их на поверхность, оставляя чистую металлическую поверхность без следов окисления. Припой можно приобрести с уже нанесенным флюсовым покрытием, или можно использовать любой из многочисленных флюсов, имеющихся на рынке, для конкретного применения. Большинство флюсов содержат смесь буры и борной кислоты.

Основной металл следует медленно предварительно нагревать нейтральным мягким пламенем, пока он не достигнет температуры текучести присадочного металла. Если используется присадочный стержень, предварительно не покрытый флюсом, нагрейте около 2 дюймов конца стержня горелкой до темно-фиолетового цвета и погрузите его во флюс. На стержень налипает достаточное количество флюса, поэтому нет необходимости распределять его по поверхности металла. Приложите стержень с флюсовым покрытием к раскаленному металлу щеточным движением, используя боковую сторону стержня; латунь свободно перетекает в сталь. Поддерживайте тепло горелки на основном металле, чтобы расплавить присадочный стержень. Не расплавляйте стержень горелкой. Продолжайте добавлять стержень в процессе пайки, ритмично погружая его, чтобы валик получился одинаковой ширины и высоты. Работа должна быть выполнена быстро и с наименьшим количеством проходов штанги и горелки.

На стержень налипает достаточное количество флюса, поэтому нет необходимости распределять его по поверхности металла. Приложите стержень с флюсовым покрытием к раскаленному металлу щеточным движением, используя боковую сторону стержня; латунь свободно перетекает в сталь. Поддерживайте тепло горелки на основном металле, чтобы расплавить присадочный стержень. Не расплавляйте стержень горелкой. Продолжайте добавлять стержень в процессе пайки, ритмично погружая его, чтобы валик получился одинаковой ширины и высоты. Работа должна быть выполнена быстро и с наименьшим количеством проходов штанги и горелки.

Обратите внимание, что некоторые металлы являются хорошими проводниками тепла и быстрее рассеивают тепло от места соединения. Другие металлы являются плохими проводниками, склонными удерживать тепло и легко перегреваться. Чрезвычайно важно контролировать температуру основного металла. Основной металл должен быть достаточно горячим, чтобы припой мог течь, но никогда не перегреваться до температуры кипения припоя. Это приводит к тому, что соединение становится пористым и ломким.

Это приводит к тому, что соединение становится пористым и ломким.

Ключом к равномерному нагреву зоны стыка является наблюдение за появлением флюса. Флюс должен изменять внешний вид равномерно при равномерном нагреве. Это особенно важно при соединении двух металлов разной массы или проводимости.

Твердый припой плавится при контакте с раскаленным докрасна основным металлом и проникает в соединение за счет капиллярного притяжения. (Обратите внимание, что расплавленный твердый припой имеет тенденцию течь к области с более высокой температурой.) В сборке, нагреваемой горелкой, внешние металлические поверхности немного горячее, чем внутренние поверхности соединения. Присадочный металл должен наноситься непосредственно рядом с стыком. Там, где это возможно, тепло должно подаваться к сборке со стороны, противоположной той, где наносится наполнитель, потому что металл наполнителя имеет тенденцию течь к источнику большего тепла.

После завершения пайки узел или компонент необходимо очистить. Поскольку большинство флюсов для пайки растворимы в воде, флюс удаляется промывкой горячей водой (120 °F или выше) и проволочной щеткой. Если флюс был перегрет в процессе пайки, он обычно становится зеленым или черным. В этом случае флюс необходимо удалить слабым раствором кислоты, рекомендованным производителем используемого флюса.

Поскольку большинство флюсов для пайки растворимы в воде, флюс удаляется промывкой горячей водой (120 °F или выше) и проволочной щеткой. Если флюс был перегрет в процессе пайки, он обычно становится зеленым или черным. В этом случае флюс необходимо удалить слабым раствором кислоты, рекомендованным производителем используемого флюса.

Пайка алюминия с горелкой

Пайка алюминия с горелкой выполняется с использованием тех же методов, что и пайка других материалов. Сам припой представляет собой алюминиево-кремниевый сплав, имеющий несколько более низкую температуру плавления, чем основной материал. Пайка алюминия происходит при температуре выше 875 ° F, но ниже точки плавления основного металла. Это выполняется с помощью специального флюса для пайки алюминия. Пайка лучше всего подходит для конфигураций соединений с большой площадью контакта, например, внахлест, или для установки пробок и фитингов топливных баков. В качестве горючего газа можно использовать либо ацетилен, либо водород, оба из которых уже много лет используются в производственных целях. Рекомендуется использовать средства защиты глаз, уменьшающие натриевые блики, такие как линзы TM2000.

Рекомендуется использовать средства защиты глаз, уменьшающие натриевые блики, такие как линзы TM2000.

При использовании ацетилена размер наконечника обычно такой же или на один размер меньше, чем при сварке алюминия. Уменьшение пламени в 1–2 раза используется для образования более холодного пламени, а факел удерживается на большем расстоянии, используя внешнюю оболочку в качестве источника тепла, а не внутренний конус. Подготовьте флюс и нанесите его так же, как флюс для сварки алюминия, флюсуя как основной металл, так и присадочный материал. Нагрейте детали внешней оболочкой пламени, наблюдая за тем, чтобы флюс начал разжижаться; наполнитель может быть применен в этой точке. Наполнитель должен легко течь. Если деталь перегревается, флюс становится коричневым или серым. В этом случае повторно очистите и оплавьте деталь, прежде чем продолжить. Пайка легче выполняется на алюминиевых сплавах 1100, 3003 и 6061. сплав 5052 сложнее; Правильная очистка и практика имеют жизненно важное значение. Продаются продукты для пайки, в которых флюс содержится в пустотах в самом присадочном металле, которые обычно подходят только для сплавов 1100, 3003 и 6061, поскольку флюс недостаточно силен для использования на 5052. Очистка после пайки выполняется так же. как при кислородно-топливной сварке алюминия, используя горячую воду и чистую щетку из нержавеющей стали. Флюс вызывает коррозию, поэтому следует приложить все усилия для его тщательного и быстрого удаления после завершения пайки.

Продаются продукты для пайки, в которых флюс содержится в пустотах в самом присадочном металле, которые обычно подходят только для сплавов 1100, 3003 и 6061, поскольку флюс недостаточно силен для использования на 5052. Очистка после пайки выполняется так же. как при кислородно-топливной сварке алюминия, используя горячую воду и чистую щетку из нержавеющей стали. Флюс вызывает коррозию, поэтому следует приложить все усилия для его тщательного и быстрого удаления после завершения пайки.

Пайка

Мягкий припой в основном используется для соединения меди и латуни, где требуется герметичное соединение, а иногда и для фитинговых соединений, повышающих жесткость и предотвращающих коррозию. Мягкая пайка обычно выполняется только при небольших ремонтных работах. Мягкий припой также используется для соединения электрических соединений. Он образует прочный союз с низким электрическим сопротивлением.

Мягкая пайка не требует тепла кислородно-топливной газовой горелки и может выполняться с использованием небольшой пропановой горелки или горелки MAPP®, электрического паяльника или, в некоторых случаях, паяльной меди, которая нагревается от внешнего источника. например, духовка или горелка. Мягкие припои в основном представляют собой сплавы олова и свинца. Процентное содержание олова и свинца значительно различается в различных припоях с соответствующим изменением их температуры плавления в пределах от 29от 3 °F до 592 °F. Половина наполовину (50/50) — наиболее распространенный припой общего назначения. Он содержит равные части олова и свинца и плавится примерно при 360 ° F.

например, духовка или горелка. Мягкие припои в основном представляют собой сплавы олова и свинца. Процентное содержание олова и свинца значительно различается в различных припоях с соответствующим изменением их температуры плавления в пределах от 29от 3 °F до 592 °F. Половина наполовину (50/50) — наиболее распространенный припой общего назначения. Он содержит равные части олова и свинца и плавится примерно при 360 ° F.

Для получения наилучших результатов теплопередачи при использовании электрического паяльника или паяльника жало должно быть чистым и иметь слой припоя. Обычно это называют консервированием. Горячее железо или медь следует офлюсить, а припой нанести на наконечник, чтобы образовался яркий тонкий слой припоя.

Флюс используется с мягким припоем по тем же причинам, что и при пайке. Он очищает поверхность, подлежащую соединению, и способствует капиллярному потоку в соединение. Большинство флюсов следует удалять после завершения работы, поскольку они вызывают коррозию. Электрические соединения следует паять только мягким припоем, содержащим канифоль. Канифоль не разъедает электрические соединения.

Электрические соединения следует паять только мягким припоем, содержащим канифоль. Канифоль не разъедает электрические соединения.

Пайка алюминия

Пайка алюминия очень похожа на пайку других металлов. Требуется использование специальных алюминиевых припоев вместе с необходимым флюсом. Пайка алюминия происходит при температуре ниже 875 °F. Пайка может выполняться с использованием кислородно-ацетиленовой, кислородно-водородной или даже воздушно-пропановой горелки. Нейтральное пламя используется в случае оксиацетилена или оксиводорода. В зависимости от типа припоя и флюса можно паять наиболее распространенные алюминиевые сплавы. Из-за более низкой температуры плавления используется наконечник на один или два размера меньше, чем требуется для сварки, а также устанавливается мягкое пламя.

Конфигурации соединений для пайки алюминия следуют тем же рекомендациям, что и для любого другого основного материала. Соединения внахлестку предпочтительнее тавровых или стыковых соединений из-за большей площади контакта с поверхностью. Однако такие детали, как трубы теплообменника, являются обычным исключением.

Однако такие детали, как трубы теплообменника, являются обычным исключением.

Обычно детали очищают, как для сварки или пайки, и наносят флюс в соответствии с инструкциями производителя. Детали равномерно нагреваются внешней оболочкой пламени, чтобы избежать перегрева флюса, а припой наносится так же, как и для других основных металлов. Очистка после пайки может не потребоваться для предотвращения окисления, поскольку некоторые флюсы не вызывают коррозии. Однако всегда рекомендуется удалять все остатки флюса после пайки.

Пайка алюминия обычно используется в таких случаях, как ремонт теплообменников или радиаторов, изначально использующих паяное соединение. Однако его нельзя использовать в качестве прямой замены пайки или сварки.

Серебряный припой

Серебряный припой в авиастроении в основном используется для изготовления кислородных линий высокого давления и других деталей, которые должны выдерживать вибрацию и высокие температуры.

Серебряный припой широко используется для соединения меди и ее сплавов, никеля и серебра, а также различных комбинаций этих металлов и тонких стальных деталей. При пайке серебром получаются соединения более прочные, чем при других процессах пайки.

Флюс должен использоваться во всех операциях пайки серебром, чтобы обеспечить химическую чистоту основного металла. Флюс удаляет оксидную пленку с основного металла и позволяет серебряному припою прилипать к нему.

Все соединения серебряной пайки должны быть физически и химически чистыми. На стыке не должно быть грязи, жира, масла и/или краски. После удаления грязи, жира и т. д. любые окислы (ржавчина и/или коррозия) должны быть удалены путем шлифовки или обработки напильником до тех пор, пока не станет виден блестящий металл. Во время пайки флюс продолжает удерживать оксид от металла и способствует течению припоя.

Три рекомендуемых типа соединения для серебряной пайки: внахлестку, фланцевое и кромочное. При этом металл формируется таким образом, чтобы шов был шире, чем толщина основного металла, и обеспечивает тип соединения, который выдерживает все типы нагрузок. [Рисунок]

[Рисунок]

| Соединения серебряной пайки |

Кислородно-ацетиленовое пламя для серебряной пайки должно быть мягким нейтральным или слегка восстановительным пламенем. То есть пламя с небольшим избытком ацетилена. Как во время предварительного нагрева, так и во время нанесения припоя кончик внутреннего конуса пламени следует держать на расстоянии около 1/2 дюйма от изделия. Пламя нужно поддерживать в движении, чтобы металл не перегревался. Когда обе части основного металла имеют правильную температуру, флюс течет, и припой можно наносить непосредственно на край шва. Необходимо одновременно направлять пламя на шов и поддерживать его движение, чтобы основной металл оставался ровной температуры.

Связанные посты

- Типы сварки, используемые в самолетах

- Газовая сварка и оборудование для резки

- Процедуры сварки газовых сварки и методы сварки для окси-ацетилена с жаркой для металлурги.